方案详情

文

不锈钢是 20 世纪初金属材料领域最伟大的发明之一,由于其所特有的耐蚀

性、耐热性、低温韧性、生物中性、化学相容性、装饰性、加工制造性、寿命长、

可回收等诸多优点,已经被广泛应用于工业、农业、国防和人们日常生活的各个

领域。不锈钢是指能抗大气及弱腐蚀介质的钢,是在普通钢材基体中加入 Cr、

Ni、Si 等合金元素,提高基体金属的电极电位,减少微电池数目,从而达到利用

合金化的方法提高材料本身耐蚀性的目的。

方案详情

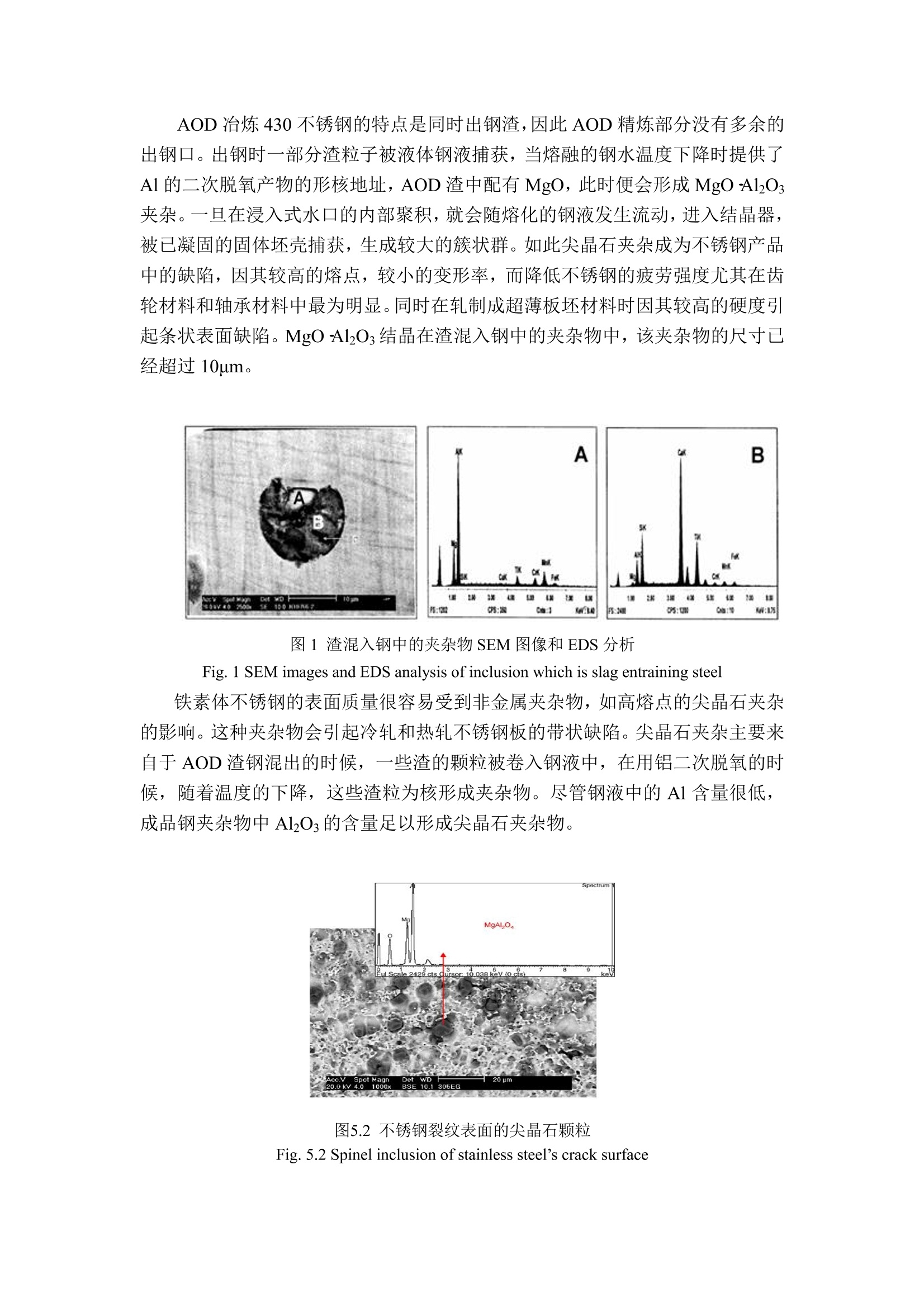

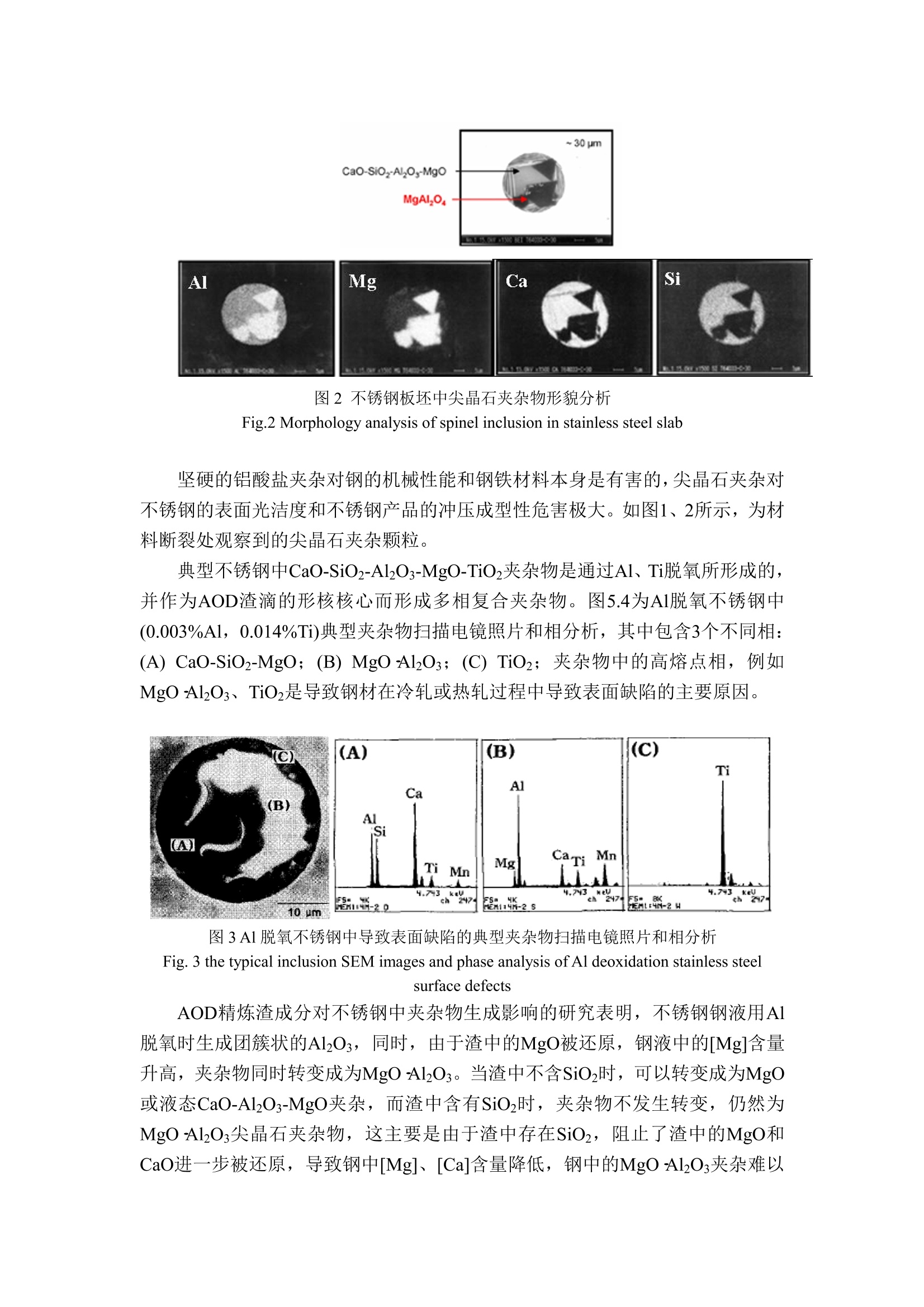

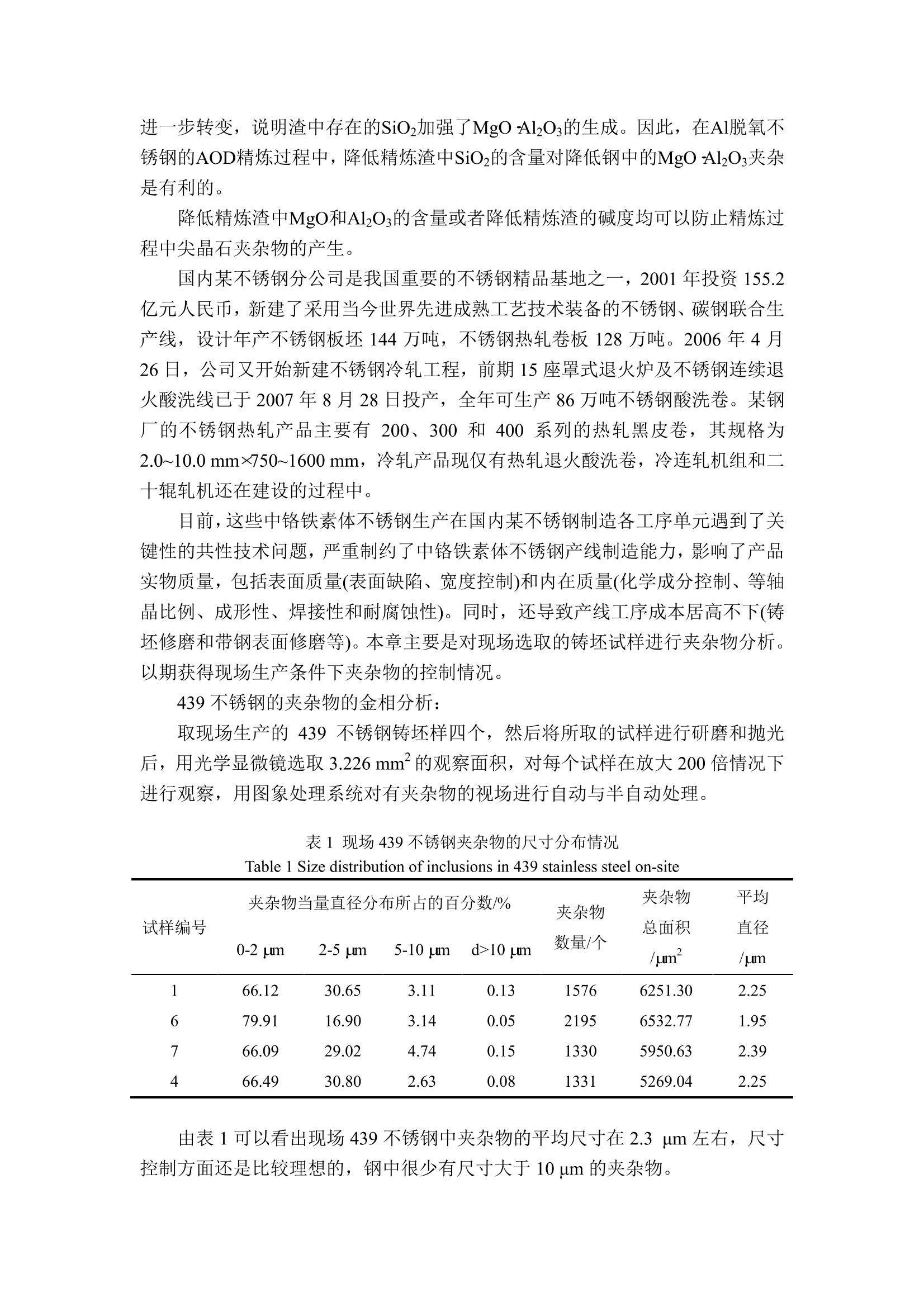

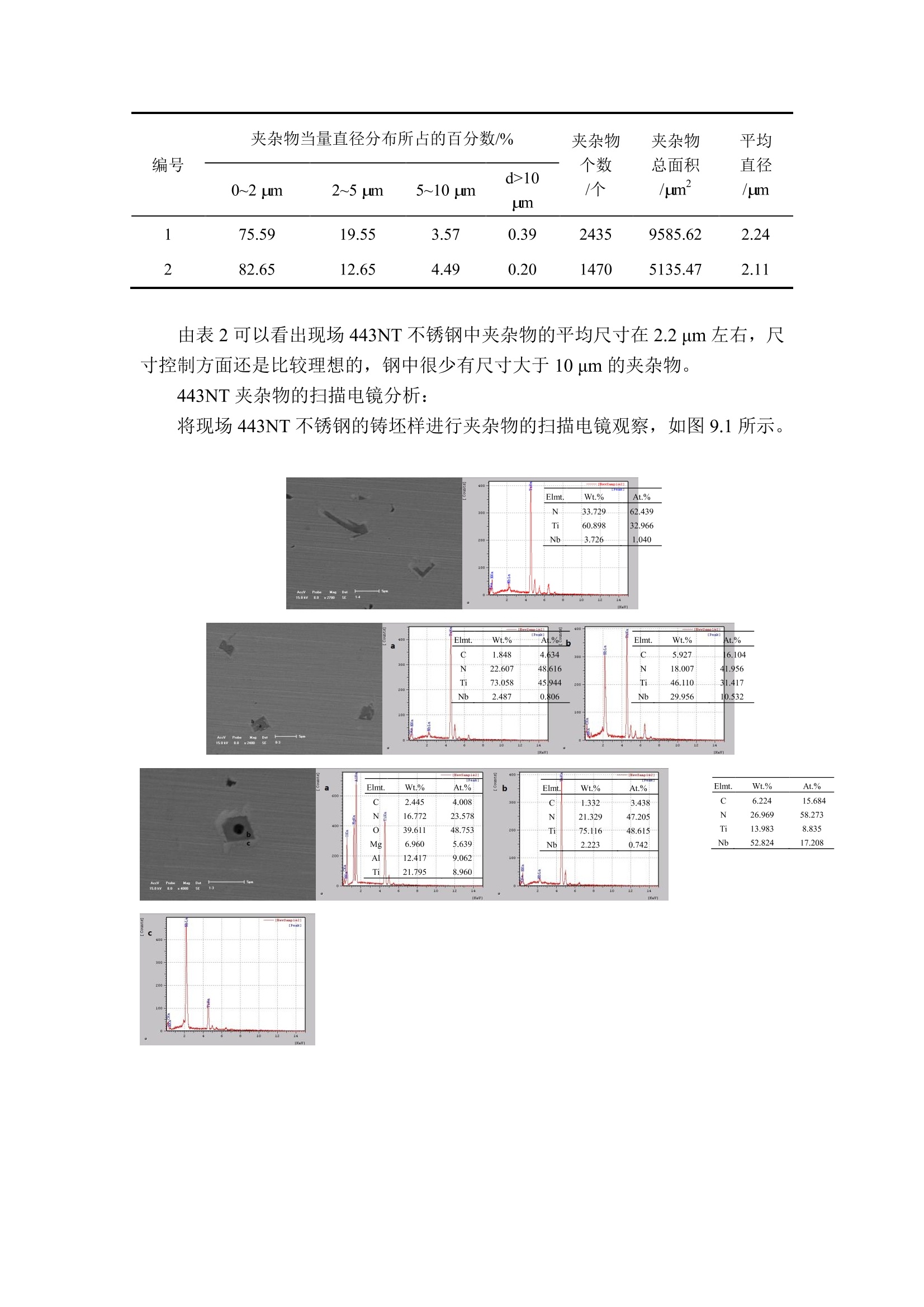

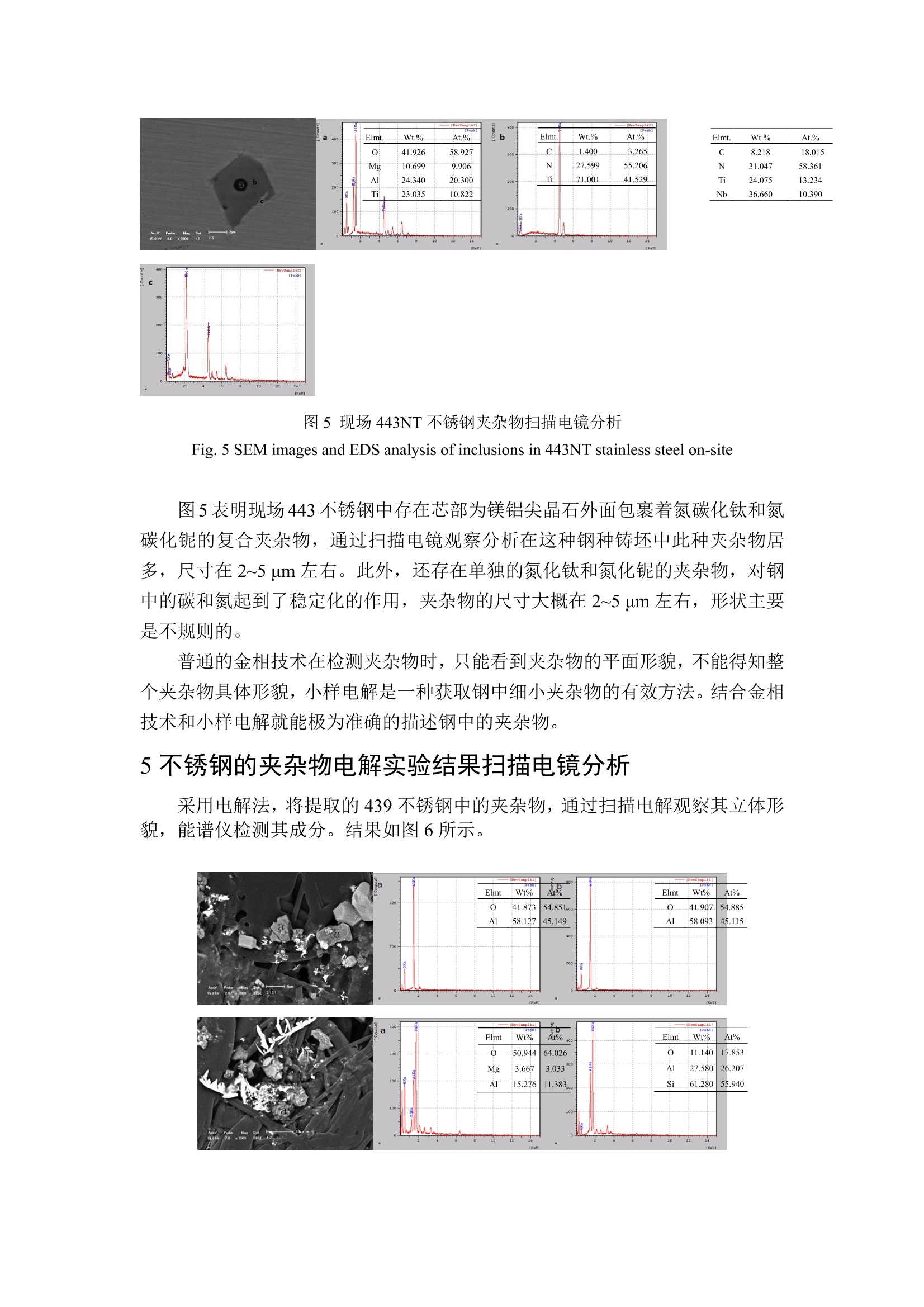

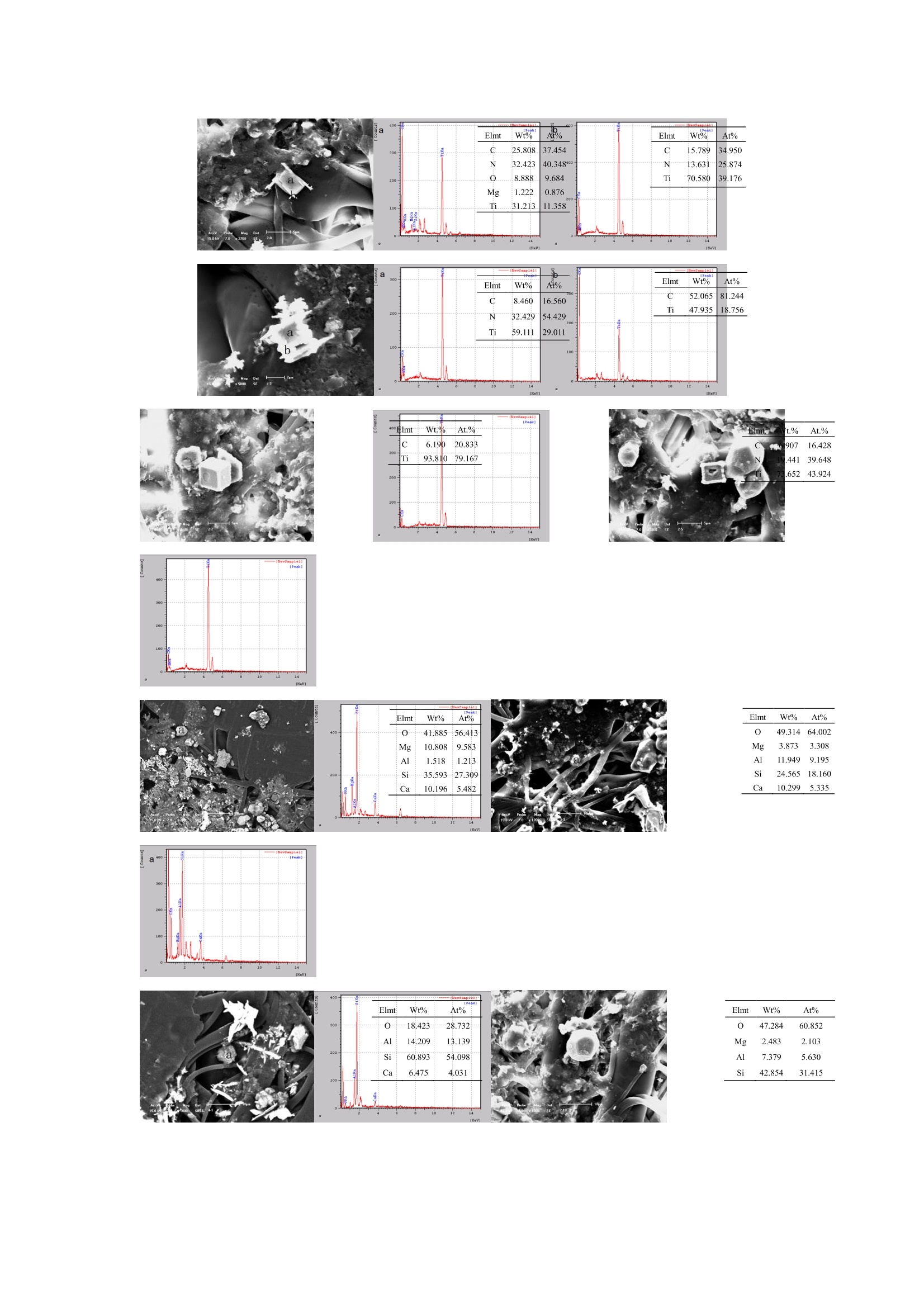

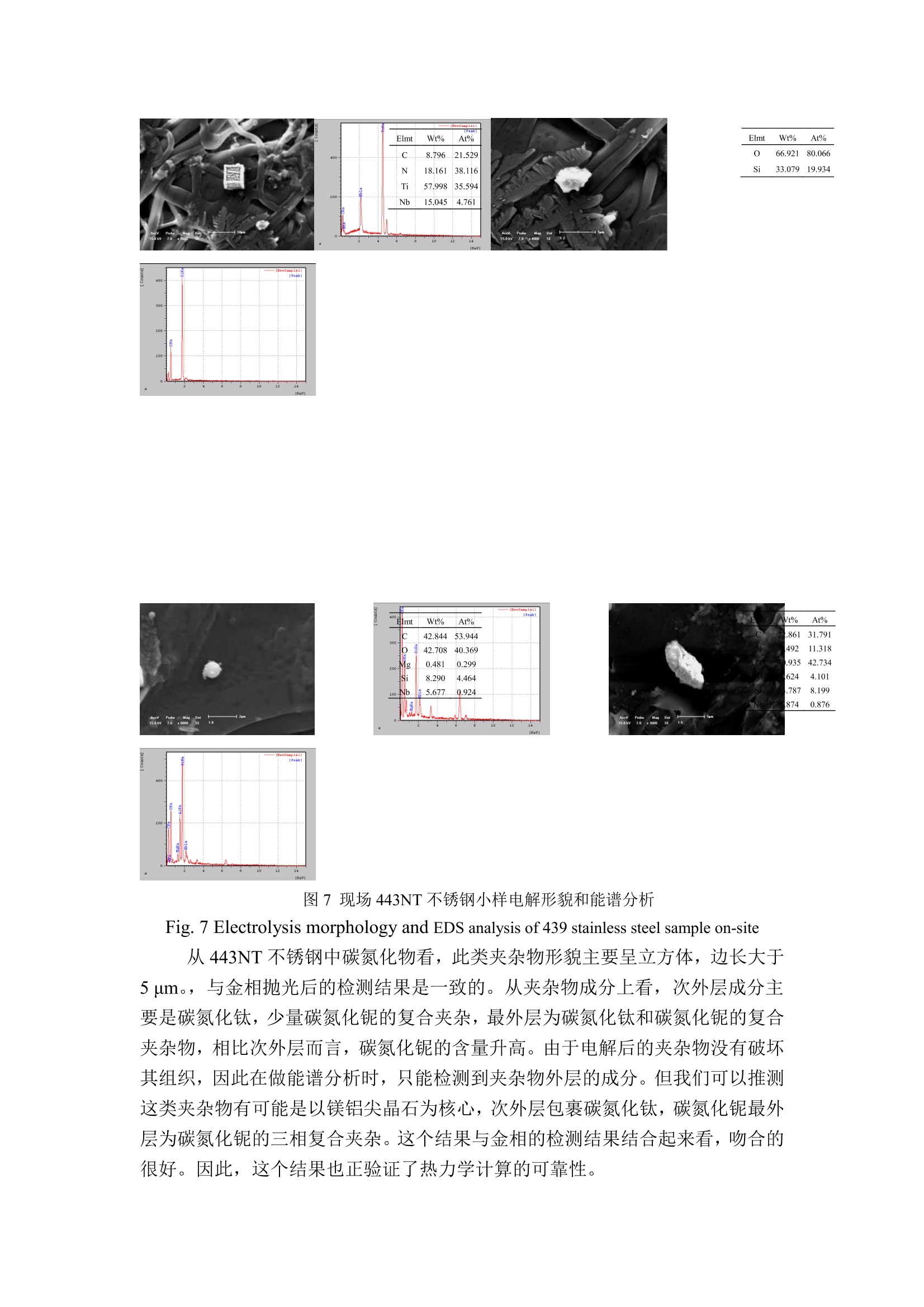

韩纪鹏 东北大学15330800607 辽宁沈阳东北大学1017信箱硕士11班 邮编110819 超纯中铬铁素体不锈钢夹杂物显微结构研究 1研究的背景 不锈钢是20世纪初金属材料领域最伟大的发明之一,由于其所特有的耐蚀性、耐热性、低温韧性、生物中性、化学相容性、装饰性、加工制造性、寿命长、可回收等诸多优点,已经被广泛应用于工业、农业、国防和人们日常生活的各个领域。不锈钢是指能抗大气及弱腐蚀介质的钢,是在普通钢材基体中加入 Cr、Ni、Si 等合金元素,提高基体金属的电极电位,减少微电池数目,从而达到利用合金化的方法提高材料本身耐蚀性的目的。 铁素体不锈钢是一种不含贵重金属元素镍而以价格较为低廉的铬为主要合金元素的钢种,具有含镍不锈钢所具有的成形性、经济性、耐蚀性、抗氧化性等性能,近年来,不含镍的超纯铁素体不锈钢显现出成本低廉以及受镍价格急剧波动影响小的优势,各国铁素体不锈钢的含量日趋提升。由于铁素体不锈钢具有成本低、耐应力腐蚀性能优异等显著特点,被人们称为经济型不锈钢,应用前景广阔。我国是一个家电生产大国,而家电工业是铁素体不锈钢的使用大户(430牌号),如洗衣机的滚筒只能使用铁素体不锈钢;随着国内汽车工业的发展,汽车排气系统也是使用铁素体不锈钢的重要领域(409牌号);在房屋建筑等方面,室内外装饰特别是屋面采用铁素体不锈钢更有优势;在石化和环保等工业领域,需要更好的抗腐蚀性能,而超纯铁素体不锈钢将成为这个领域的选择;我国是世界上最大的五金制品制造和出口基地,铁素体不锈钢在五金制品领域也有巨大的使用空间。 铁素体不锈钢也存在着缺点和不足,突出表现在它们的低温韧性差,缺口敏感性高,对晶间腐蚀比较敏感,而且这些缺点随铁素体不锈钢截面尺寸的增加,冷却速度的变慢和焊接的热影响而更加强烈地反映出来。虽然人们早在半个世纪前己经了解到铁素体不锈钢中C, N 等间隙元素的存在是使铁素体不锈钢产生上述缺点的关键因素,但并未获得解决。七十年代以来,由于不锈钢炉外精炼技术AOD, VOD(包括 SS-VOD, 即强烈搅拌的 VOD 工艺)、真空冶炼和连续电子束炉冶炼等工艺的出现等的出现,,己经生产出低碳、氮、氧的高纯和超高纯铁素体不锈钢,从而使铁素体不锈钢的上述缺点和不足得到了一定程度的克服,而且进一步发展了许多新的可焊性能好,加工性优良的铁素体不锈钢,与此同时,铁素体不锈钢在耐苛刻介质腐蚀,耐氯化物的点蚀和缝隙腐蚀等应用方面进入了一个新的阶段。 钢中的夹杂物是影响其应用性能的主要因素,长久以来无论是实验室研究还是现场生产,大家都致力于夹杂物的控制方面,从各种理论角度出发延伸出不同的控制方法很多都达到了一定的效果果。 2研究的内容 (1))实际生产条件下的夹杂物控制水平评价。现场条件下,取实际生产的超纯中铬铁素体不锈钢铸坯,进行夹杂物金相和扫描电镜分析,对实际生产条件下的夹杂物控制水平作出评价;取现场439 和443NT不锈钢的铸坯样,进行夹杂物小样电解实验分析。 (2)超纯中铬铁素体不锈钢的脱氧热力学计算。铝脱氧439 和443NT不锈钢含 Ti 夹杂物生成的类型和条件热力学计算; A1-Si-Ti-Ca-O 系夹杂物生成的类型和条件的热力学计算; (3)实验室条件下精炼渣对不锈钢中夹杂物影响研究热态模拟实验。改变精炼渣碱度(Ca/SiO2)以及 Al2O3含量,研究其对全氧含量以及对夹杂物类型、尺寸、数量的影响。 (4) 实验室条件下的钙处理以及喂(Ca、Ti)线操作顺序实验研究。在小坩埚内进行钙处理实验,,研究喂 Ca线对超纯中铬铁素体不锈钢熔体中SiO2-A12O3、SiO2-Al2O3-TiO2及其他类型夹杂物的尺寸、类型、数量、分布和形貌的影响规律;考察不同喂线(Ti、Ca) 顺序对夹杂物类型、尺寸、数量的影响。 钢液脱氧是炼钢过程必不可少的工艺环节。吹炼终点钢液中所含一定量的溶解氧须去除干净,以提高钢锭和钢的质量。在出钢过程中加入某些元素并与氧发生反应,生成不熔于钢水的氧化物(即夹杂物),从而达到除氧的目的。脱氧剂的发展经历了几个阶段,早期使用金属铝作为钢液的终脱氧剂,是由于铝具有脱氧能力强及细化晶粒等许多优点,但由于铝本身的一些特性不利于铝的加入,因而利用率低、波动大。目前,国内比较推广的是采用硅铝铁作为终脱氧剂。虽然在很大程度上能够解决金属铝收得率低,水口堵塞等问题,但就不锈钢的性能而言与国外采用金属铝作为终脱氧剂还有一定差距。 影响钢中夹杂物形态以及数量的因素有很多,因此,夹杂物控制是一个系统工程。钢液中的非金属夹杂大部分是氧化物和硫化物夹杂。钢液的脱氧过程中生成的脱氧产物来不及排出,残留在钢液中,钢液凝固时析出,对钢性能产生了不利的影响。因此选用合适的脱氧剂种类和精炼渣组成对夹杂物进行变性处理,促进夹杂物的上浮排出是很有意义的问题。 转炉出钢后,需要通过精炼来进一步净化钢水。精炼渣的成分控制是决定精炼效果的一个关键因素,通过研究调整精炼渣成分,了解不同精炼渣的成分对超纯铁素体不锈钢夹杂物的影响就显得格外重要。本课题研究针对目前国内外超纯 铁素体不锈钢最终钢水成分区别,了解精炼对夹杂物的影响,提高钢种性能。这对提高我国超纯铁素体不锈钢冶炼水平具有一定意义。 喂线处理技术是钢水炉外精炼过程中脱氧、脱硫、减少夹杂物数量、改变夹杂物形态、成分微合金化的一种简单易行、投资少、见效快且可靠的钢水炉外精炼工艺技术之一。钙处理,是改变夹杂物形态和净化钢液的的一种较好方法,对于钢中的氧化物夹杂和硫化物夹杂都具有明显的变性效果,这在许多钢种中已经得到普遍认可。 从现实意义来讲,控制超纯中铬铁素体不锈钢中夹杂物可以使不锈钢的品种和质量得至提高,从而生产出更多高附加值的超纯铁素体不锈钢产品,同时可以提高钢厂的冶炼水平和经济效益。 3非金属夹杂物来源 钢中的非金属夹杂物来源于两个方面:一是随冶炼过程产生,即在出钢时加入铁合金的脱氧产物和浇注过程中钢水和空气的二次氧化产物,称内生夹杂,此类夹杂一般颗粒细小,在钢中分布均匀; 二是冶炼和浇铸过程中,带入钢液中的炉渣和耐火材料以及钢液被大气氧化所形成的氧化物,称外来夹杂物,此类夹杂物外形不规则,尺寸较大且分布不均匀。 内生夹杂包括四个方面:脱氧时的脱氧产物,例如在冶炼过程进行合金化时加入到钢液中的各种铁合金元素(比如 Cr、Si、Mn 等),有一定的量被氧化,形成 Cr2O3、SiO2、MnO、FeO等。作为脱氧剂加入的Al 生成脱氧产物 Al2O3;钢液温度下降时,硫、氧、氮等杂质元素溶解度下降而以非金属夹杂形式出现的生成物;凝固过程中因溶解度降低、偏析而发生反应的产物;固态钢相变溶解度变化生成的产物。钢中外来夹杂和内生夹杂往往交织在一起。内生夹杂可以外来夹杂为核心,聚集到后者的颗粒上;外来夹杂物可能与钢液起反应而被还原,再生成新的内生夹杂。一一般外来夹杂颗粒较大,在钢中也较集中,而内生夹杂物小而分散。 4铁素体不锈钢精炼过程中夹杂物的控制 以430为代表的铁素体不锈钢中的夹杂物主要有 Al2O3 夹杂和 MgO A1203夹杂。 430不锈钢采用有 Al 脱氧工艺即用 Fe-A1或 Al 脱氧时,AlO3是常见氧化物夹杂中对钢质影响最大的一类,它属于脆性不变形夹杂物,与基体的热变形能力差异较大,在热加工的应力作用下,大块的 Al2O3等脆性夹杂,经变形破碎成具有尖锐菱角的夹杂,并成链状分布在基体中,这些坚硬的形状不规则的 Al2O3夹杂能将基体划伤,并在夹杂物周围产生应力集中场直至在交界面处形成空隙或裂纹。在中高碳钢中,脆性 Al203夹杂是引起浇注过程中水口堵塞的主要原因。 AOD 冶炼 430不锈钢的特点是同时出钢渣,因此 AOD 精炼部分没有多余的出钢口。出钢时一部分渣粒子被液体钢液捕获,当熔融的钢水温度下降时提供了Al 的二次脱氧产物的形核地址, AOD 渣中配有 MgO, 此时便会形成 MgO Al203夹杂。一旦在浸入式水口的内部聚积,就会随熔化的钢液发生流动,进入结晶器,被已凝固的固体坯壳捕获,生成较大的簇状群。如此尖晶石夹杂成为不锈钢产品中的缺陷,因其较高的熔点,较小的变形率,而降低不锈钢的疲劳强度尤其在齿轮材料和轴承材料中最为明显。同时在轧制成超薄板坯材料时因其较高的硬度引起条状表面缺陷。MgOAl203结晶在渣混入钢中的夹杂物中,该夹杂物的尺寸已经超过10um。 图1渣渣入钢中的夹杂物 SEM 图像和 EDS分析 Fig. 1 SEM images and EDS analysis of inclusion which is slag entraining steel 铁素体不锈钢的表面质量很容易受到非金属夹杂物,如高熔点的尖晶石夹杂的影响。这种夹杂物会引起冷轧和热轧不锈钢板的带状缺陷。尖晶石夹杂主要来自于 AOD渣钢混出的时候,一些渣的颗粒被卷入钢液中,在用铝二次脱氧的时候,随着温度的下降,这些渣粒为核形成夹杂物。尽管钢液中的Al 含量很低,成品钢夹杂物中 Al2O3的含量足以形成尖晶石夹杂物。 图5.2不锈钢裂纹表面的尖晶石颗粒 Fig. 5.2 Spinel inclusion of stainless steel’s crack surface 图2不锈钢板坯中尖晶石夹杂物形貌分析 Fig.2 Morphology analysis of spinel inclusion in stainless steel slab 坚硬的铝酸盐夹杂对钢的机械性能和钢铁材料本身是有害的,尖晶石夹杂对不锈钢的表面光洁度和不锈钢产品的冲压成型性危害极大。如图1、2所示,为材料断裂处观察到的尖晶石夹杂颗粒。 典型不锈钢中CaO-SiO2-Al2O3-MgO-TiOz夹杂物是通过A1、Ti脱氧所形成的,并作为AOD渣滴的形核核心而形成多相复合夹杂物。图5.4为Al脱氧不锈钢中(0.003%A1,0.014%Ti)典型夹杂物扫描电镜照片和相分析,其中包含3个不同相:(A) CaO-SiO2-MgO; (B) MgO Al2O3; (C) TiO2;夹杂物中的高熔点相,例如MgOA1203、TiOz是导致钢材在冷轧或热轧过程中导致表面缺陷的主要原因。 图3A1脱氧不锈钢中导致表面缺陷的典型夹杂物扫描电镜照片和相分析 Fig. 3 the typical inclusion SEM images and phase analysis of Al deoxidation stainless steelsurface defects AOD精炼渣成分对不锈钢中夹杂物生成影响的研究表明,不锈钢钢液用Al脱氧时生成团簇状的Al2O3,同时,由于渣中的MgO被还原,钢液中的[Mg]含量升高,夹杂物同时转变成为MgO Al2O3。当渣中不含SiO2时,可以转变成为MgO或液态CaO-Al2O3-MgO夹杂,而渣中含有SiO2时,夹杂物不发生转变,仍然为MgOAl2O3尖晶石夹杂物,这主要是由于渣中存在SiO2,阻止了渣中的MgO和CaO进一步被还原,导致钢中[Mg]、[Ca]含量降低,钢中的MgO Al203夹杂难以 进一步转变,说明渣中存在的SiO2加强了MgO Al203的生成。因此,在Al脱氧不锈钢的AOD精炼过程中,降低精炼渣中SiO2的含量对降低钢中的MgO Al2O3夹杂是有利的。 降低精炼渣中MgO和Al2O3的含量或者降低精炼渣的碱度均可以防止精炼过程中尖晶石夹杂物的产生。 国内某不锈钢分公司是我国重要的不锈钢精品基地之一,2001年投资155.2亿元人民币,新建了采用当今世界先进成熟工艺技术装备的不锈钢、碳钢联合生产线,设计年产不锈钢板坯144万吨,不锈钢热轧卷板128万吨。2006年4月26日,公司又开始新建不锈钢冷轧工程,前期15座罩式退火炉及不锈钢连续退火酸洗线已于2007年8月28日投产,全年可生产86万吨不锈钢酸洗卷。某钢厂的不锈钢热轧产品品要有200、300和400系列的热轧黑皮卷,其规格为2.0~10.0 mmx750~1600 mm, 冷轧产品现仅有热轧退火酸洗卷,冷连轧机组和二十辊轧机还在建设的过程中。 目前,这些中铬铁素体不锈钢生产在国内某不锈钢制造各工序单元遇到了关键性的共性技术问题,严重制约了中铬铁素体不锈钢产线制造能力,影响了产品实物质量,包括表面质量(表面缺陷、宽度控制)和内在质量(化学成分控制、等轴晶比例、成形性、焊接性和耐腐蚀性)。同时,还导致产线工序成本居高不下(铸坯修磨和带钢表面修磨等)。本章主要是对现场选取的铸坯试样进行夹杂物分析。以期获得现场生产条件下夹杂物的控制情况。 439不锈钢的夹杂物的金相分析: 取现场生产的439不锈钢铸坯样四个,然后将所取的试样进行研磨和抛光后,用光学显微镜选取 3.226 mm²的观察面积,对每个试样在放大200倍情况下进行观察,用图象处理系统对有夹杂物的视场进行自动与半自动处理。 表1现场439不锈钢夹杂物的尺寸分布情况 Table 1 Size distribution of inclusions in 439 stainless steel on-site 夹杂物当量直径分布所占的百分数/% 夹杂物 平均 试样编号 夹杂物 总面积 直径 0-2 um 2-5 um 5-10 pm d>10 um 数量/个 /um /um 1 66.12 30.65 3.11 0.13 1576 6251.30 2.25 6 79.91 16.90 3.14 0.05 2195 6532.77 1.95 7 66.09 29.02 4.74 0.15 1330 5950.63 2.39 4 66.49 30.80 2.63 0.08 1331 5269.04 2.25 由表1可以看出现场439不锈钢中夹杂物的平均尺寸在2.3 u.m左右,尺寸控制方面还是比较理想的,钢中很少有尺寸大于10 um 的夹杂物。 439 不锈钢中夹杂物的扫描电镜分析:对现场439不锈钢的铸坯样进行夹杂物的扫描电镜观察,如图7.1。 Wt.% At.% 19.393 44.003 79.340 52.643 图4现场439不锈钢扫描电镜分析 Fig. 4 SEM images and EDS analysis of the inclusions in 439 stainless steel on-site 从图4中看出,439不锈钢中存在芯部为镁铝尖晶石外面包裹着氮化钛和碳化钛的复合夹杂物,夹杂物的尺寸大概在 3~5 um 左右,形状主要以不规则为主,形貌比较复杂。此外,钢中还含有一些单独氮化钛夹杂物,观察大量的扫描电镜图夹杂物尺寸在2~5 um 左右,形状多为不规则状或多边形状。 443NT的夹杂物的金相分析: 取现场 443NT 不锈钢铸坯样两个,然后将所取的试样进行研磨和抛光后,用光学显微镜选取 3.226 mm²的观察面积,对每个试样在放大200倍情况下进行观察,用图象处理系统对有夹杂物的视场进行自动与半自动处理。 表 2 现场 443NT不锈钢夹杂物的尺寸分布情况 Table 2 Size distribution of inclusions in 443NT stainless steel on-site 编号 夹杂物当量直径分布所占的百分数/% 夹杂物 夹杂物 平均 d>10 个数 总面积 直径 0~2 um 2~5 um 5~10 pm /个 um² /um um 1 75.59 19.55 3.57 0.39 2435 9585.62 2.24 2 82.65 12.65 4.49 0.20 1470 5135.47 2.11 由表2可以看出现场 443NT不锈钢中夹杂物的平均尺寸在2.2 u.m 左右,尺寸控制方面还是比较理想的,钢中很少有尺寸大于 10 um 的夹杂物。 443NT 夹杂物的扫描电镜分析: 将现场443NT不锈钢的铸坯样进行夹杂物的扫描电镜观察,如图9.1所示。 Wt.% At.% 6.224 15.684 26.969 58.273 13.983 8.835 52.824 17.208 图5现场443NT不锈钢夹杂物扫描电镜分析 Fig. 5 SEM images and EDS analysis of inclusions in 443NT stainless steel on-site 图5表明现场443不锈钢中存在芯部为镁铝尖晶石外面包裹着氮碳化钛和氮 碳化铌的复合夹杂物,通过扫描电镜观察分析在这种钢种铸坯中此种夹杂物居多,尺寸在2~5 um 左右。此外,还存在单独的氮化钛和氮化铌的夹杂物,对钢中的碳和氮起到了稳定化的作用,夹杂物的尺寸大概在2~5 um左右,形状主要是不规则的。 普通的金相技术在检测夹杂物时,只能看到夹杂物的平面形貌,不能得知整个夹杂物具体形貌,小样电解是一种获取钢中细小夹杂物的有效方法。结合金相技术和小样电解就能极为准确的描述钢中的夹杂物。 5 不锈钢的夹杂物电解实验结果扫描电镜分析 采用电解法,将提取的439不锈钢中的夹杂物,通过扫描电解观察其立体形貌,能谱仪检测其成分。结果如图6所示。 图6现场439不锈钢小样电解形貌和能谱分析 Fig. 6 Electrolysis morphology and EDS analysis of 439 stainless steel sample on-site 从439不锈钢中碳氮化钛夹杂物看,此类夹杂物形貌主要呈立方体,边长在5 um 左右,这与金相检测结果-一致。由于电解后的夹杂物没有破坏其组织,因此在做能谱分析时,只能检测到夹杂物外层的成分。但是有一个夹杂物在检测时,检测到碳氮化钛为主包含少量镁铝尖晶石和氧化硅的复合夹杂, 且Mg的含量较 Al 和 Si的含量都高,这与金相检测结果也一致。因此可以推测,这个夹杂物是以镁铝尖晶石为核心外层包裹碳氮化钛的双相复合夹杂。且从其夹杂物形貌上明显可以看出,外层是由氮化钛和碳化钛形成的,且碳化钛在最外层。这与计算结果吻合。即碳化钛的形成温度较低,是在凝固末期或者凝固完成后析出的。这也正验证了热力学计算的正确性。 此外,还有氧化铝、氧化镁、氧化硅和氧化钙的复合夹杂,这些夹杂物尺寸大都在5 um, 形貌呈球形。还有单独的氧化铝夹杂,其尺寸较大,在10 um左右,形貌为不规则形状。还有氧化铝。氧化镁、氧化硅的复合夹杂物,尺寸在5 um 左右,形貌近似为球形。 6 443NT不锈钢的夹杂物电解结果形貌和能谱分析 采用电解法,将提取的443NT 不锈钢中的夹杂物,通过扫描电解观察其立体形貌,能谱仪检测其成分。结果如图7所示。 Elmt Wt% At% C 9.970226.614 N 17.54840.167 Ti 25.304 16.937 Nb 471788116.282 图7现场443NT不锈钢小样电解形貌和能谱分析 Fig. 7 Electrolysis morphology and EDS analysis of 439 stainless steel sample on-site 从 443NT不锈钢中碳氮化物看,此类夹杂物形貌主要呈立方体,边长大于5 um。, 与金相抛光后的检测结果是一致的。从夹杂物成分上看,次外层成分主要是碳氮化钛,少量碳氮化铌的复合夹杂,最外层为碳氮化钛和碳氮化铌的复合夹杂物,相比次外层而言,碳氮化铌的含量升高。由于电解后的夹杂物没有破坏其组织,因此在做能谱分析时,只能检测到夹杂物外层的成分。但我们可以推测这类夹杂物有可能是以镁铝尖晶石为核心,次外层包裹碳氮化钛,碳氮化铌最外层为碳氮化铌的三相复合夹杂。这个结果与金相的检测结果结合起来看,吻合的很好。因此,这个结果也正验证了热力学计算的可靠性。 此外还检测到氧化硅夹杂物,形貌呈球形,尺寸在 2 um左右。以及镁铝尖晶石、碳氮化钛、铌复合夹杂物,形貌呈不规则形貌,尺寸大于5 u.m。 现场生产立439 和443NT不锈钢夹杂物控制比较理想,其平均直径2.3 um左右,并且钢中很少有尺寸大于 10 um 的夹杂物。 439不锈钢钢中有大量碳氮化钛夹杂物,,尺寸在2~5 um 左右,形貌呈立方体结构。还存在在大量以镁铝尖晶石为核心外层包裹碳氮化钛的双相复合夹杂,尺寸在 5 u.m 左右,为不规则形貌,大部分呈现碳氮化钛的立方体结构。 443NT 不锈钢中有大量的碳氮化钛和碳氮化铌形成的复合夹杂物,尺寸在2~5 um 左右,呈立方体结构。此外还有大量芯部为镁铝尖晶石外面包裹着氮碳化钛和氮碳化铌的复合夹杂物,尺寸在2~5 um 左右,形貌主要呈立方体结构,并可能被少量碳化物包裹后形貌为不规则。 总的来说,夹杂物控制是比较好的,加入的稳定元素 Ti 和 Nb 起到了稳定间隙元素C、N的作用。 结论 (1)439和443NT冶炼,增大精炼渣碱度有利于减小钢液终点全氧含量,精炼渣中 Al2O3含量的变化对全氧含量影响不大。 (2)增大精炼渣碱度有利于减小钢中夹杂物平均直径;精炼渣中AlO3含量从10%增大到20%时,夹杂物平均直径减小,再增加Al203含量到30%,夹杂物平均直径也减小,但减小趋势不明显。 (3)此系列精炼渣成分,冶炼439、443NT,夹杂物控制的很好,其平均直径在1.5um左右,且夹杂物分布在0~5 um 直径占总夹杂物数量的99%以上。 (4)从439不锈钢,喂Ti 线终点夹杂物成分看出,复合夹杂物中Al203含量随碱度升高而降低。说明,高碱度的精炼渣有利于降低复合夹杂物中 Al203含量。精炼渣中Al2O3含量从10%增加到30%,复合夹杂物中 Al2O3含量降低,说明增加精炼渣中 A12O3也有利于降低复合夹杂物中Al03含量。 (5)从443NT 不锈钢喂 Ti、Nb线后看出,精炼渣高碱度,有利于减沙复合夹杂物中Al2O3的含量。 不锈钢是 20 世纪初金属材料领域最伟大的发明之一,由于其所特有的耐蚀性、耐热性、低温韧性、生物中性、化学相容性、装饰性、加工制造性、寿命长、可回收等诸多优点,已经被广泛应用于工业、农业、国防和人们日常生活的各个领域。不锈钢是指能抗大气及弱腐蚀介质的钢,是在普通钢材基体中加入 Cr、Ni、Si 等合金元素,提高基体金属的电极电位,减少微电池数目,从而达到利用合金化的方法提高材料本身耐蚀性的目的。

确定

还剩11页未读,是否继续阅读?

北京普瑞赛司仪器有限公司为您提供《超纯中铬铁素体不锈钢夹杂物中显微结构检测方案(金相显微镜)》,该方案主要用于钢材中理化分析检测,参考标准--,《超纯中铬铁素体不锈钢夹杂物中显微结构检测方案(金相显微镜)》用到的仪器有研究级倒置式材料显微镜Axio Vert.A1、研究级偏光显微镜Axio Scope A1 pol、检验级体视显微镜 Stemi 305

推荐专场

相关方案

更多

该厂商其他方案

更多