方案详情

文

通过试验和检验,分析研究了盘条化学成份、连铸坯中心偏析、非金属夹杂物、钢中 O、N 含量、轧后控冷工艺等 5 种因素对 C82D2 盘条质量的影响。研究表明,应严格控制 C82D2 盘条化学成分的均匀性和有害元素的含量;连铸坯中心偏析严重,易使盘条在拉拔时断裂,产生杯锥状断;盘条中的非金属夹杂物,使盘条在拉拔和捻制变形时,因应力作用而造成钢丝断裂;钢中 O、N 含量过高,会使钢的强度和硬度升高,塑韧性下降;合理的吐丝温度和冷却速度,能保证盘条获得理想的细索氏体组织。为了进一步提高 C82D2 盘条的质量,提出了质量改进建议。

方案详情

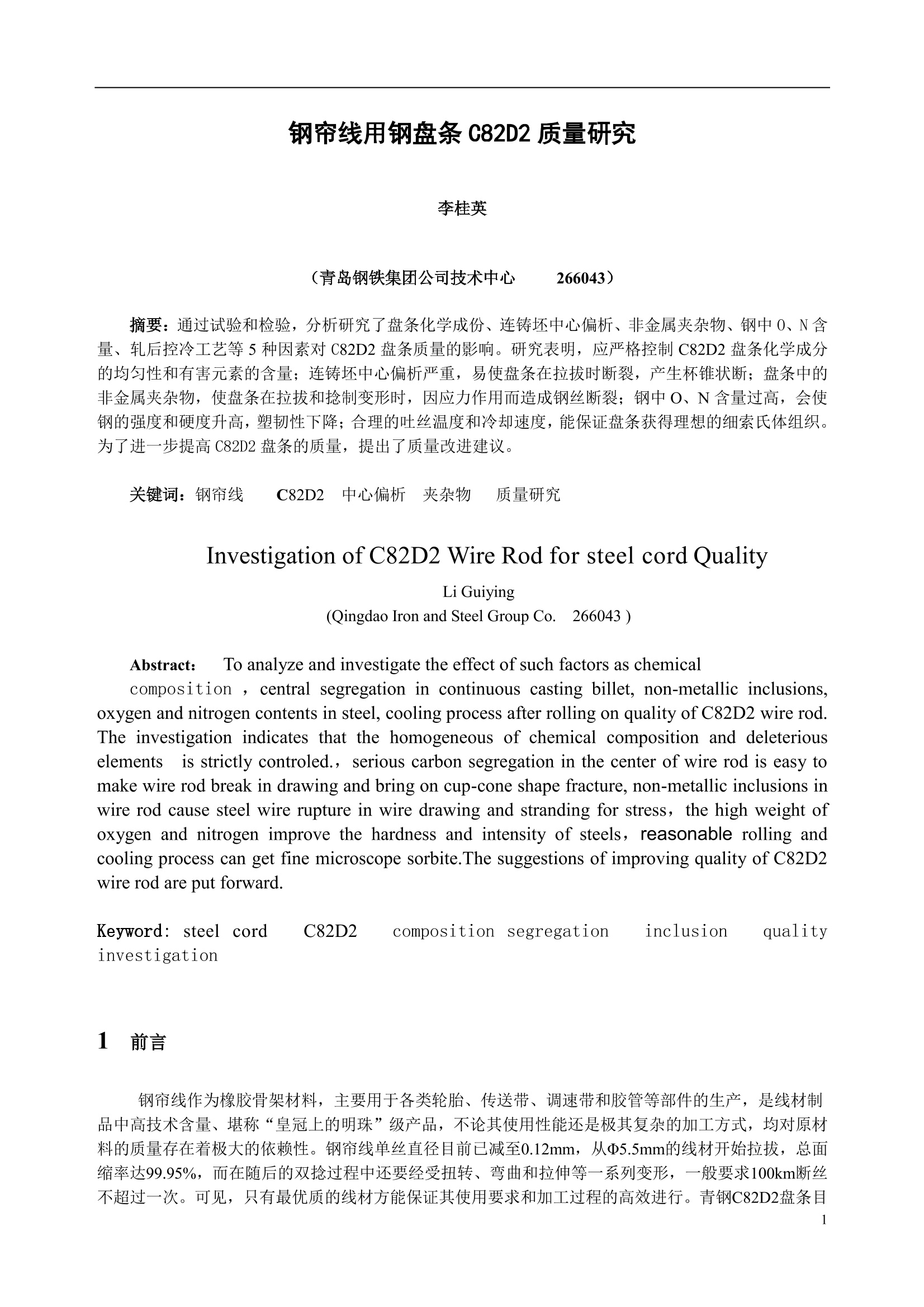

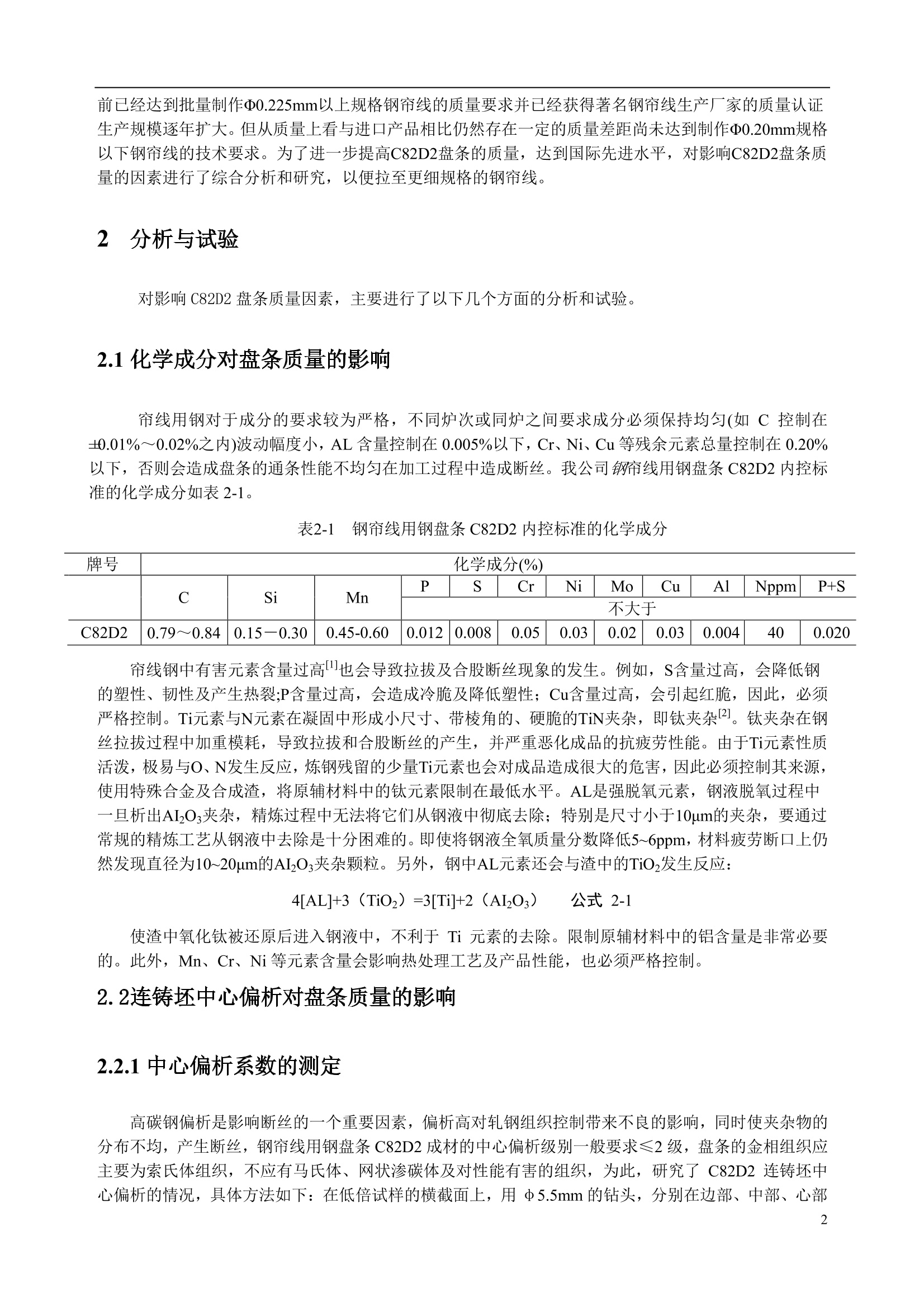

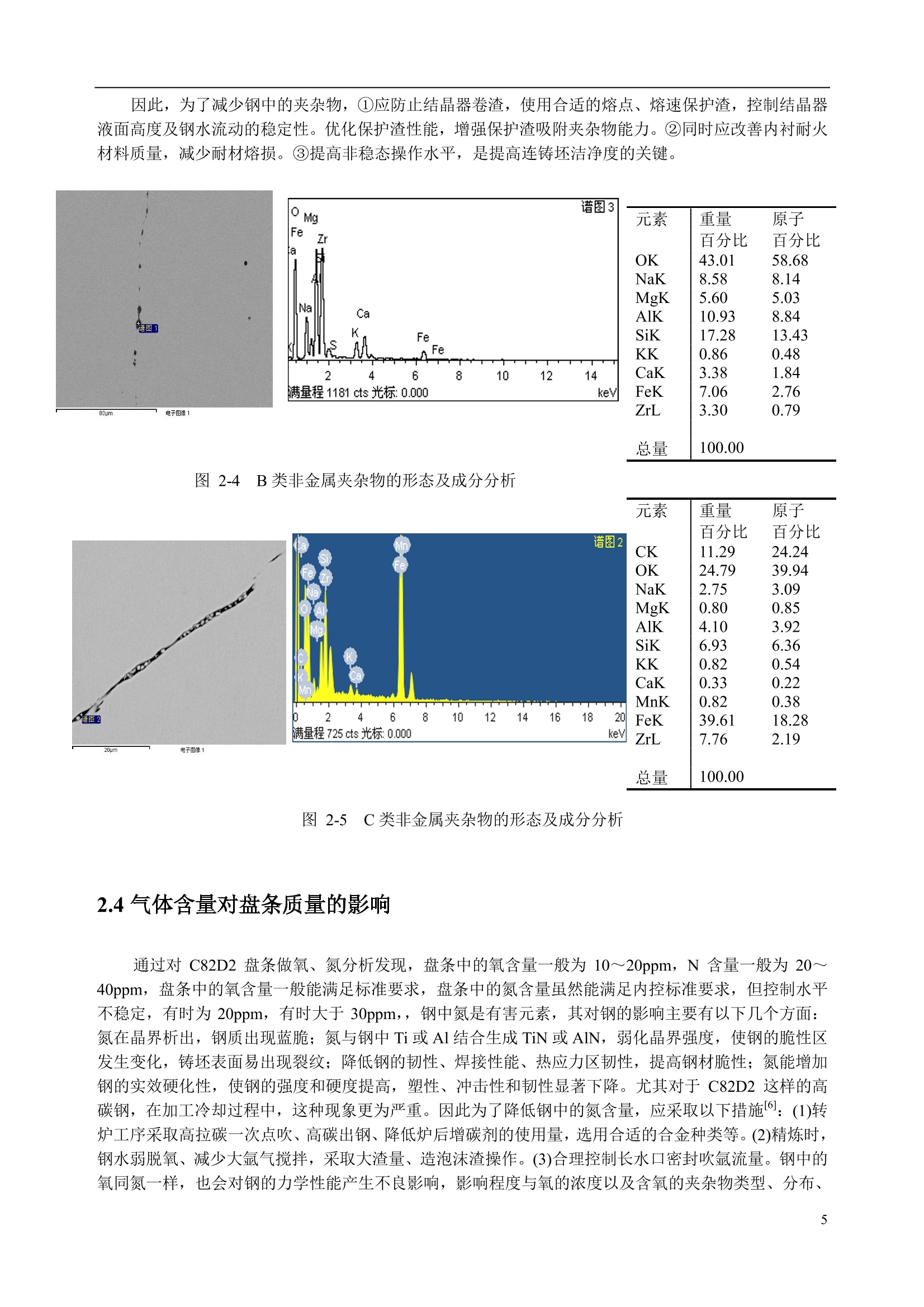

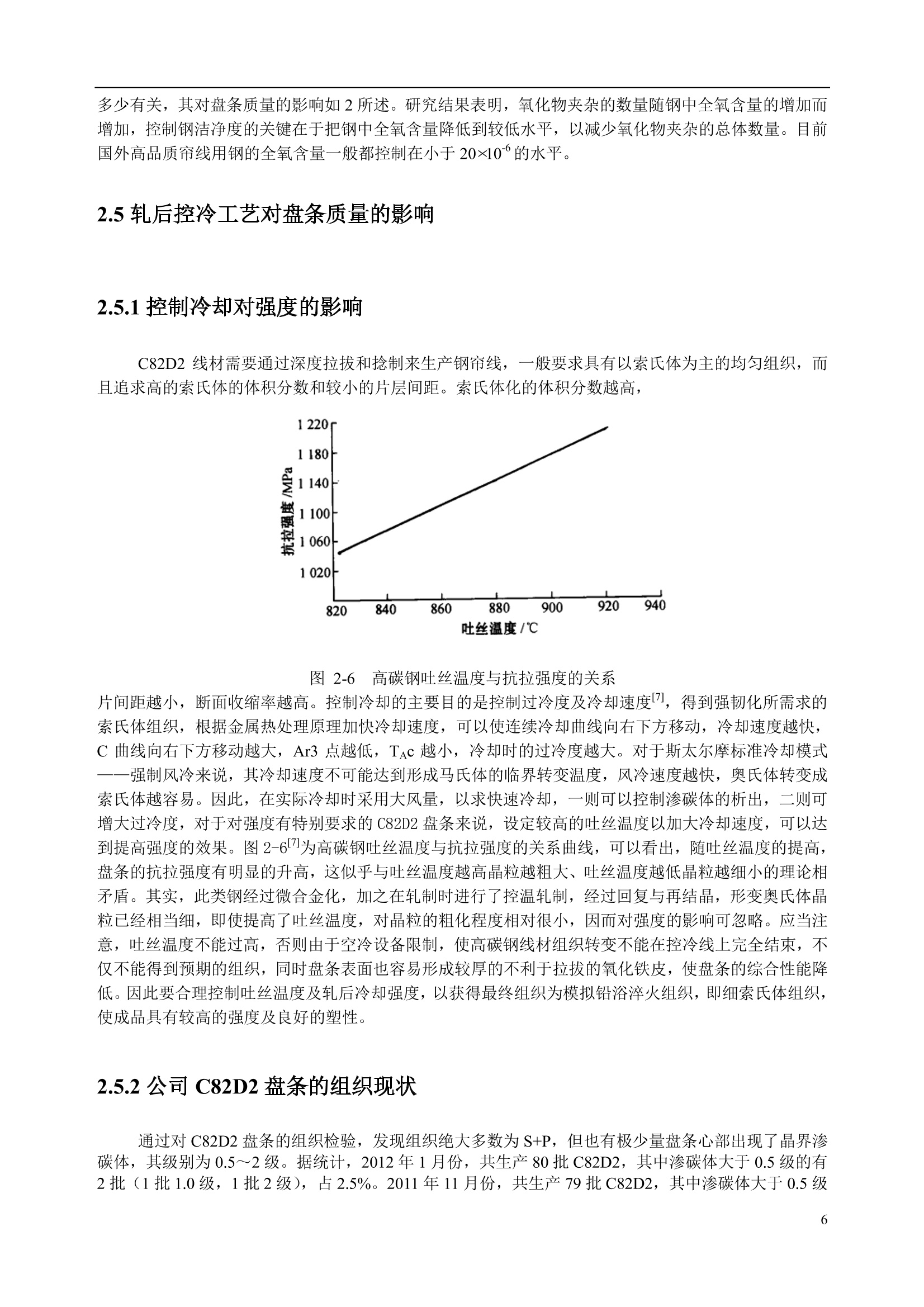

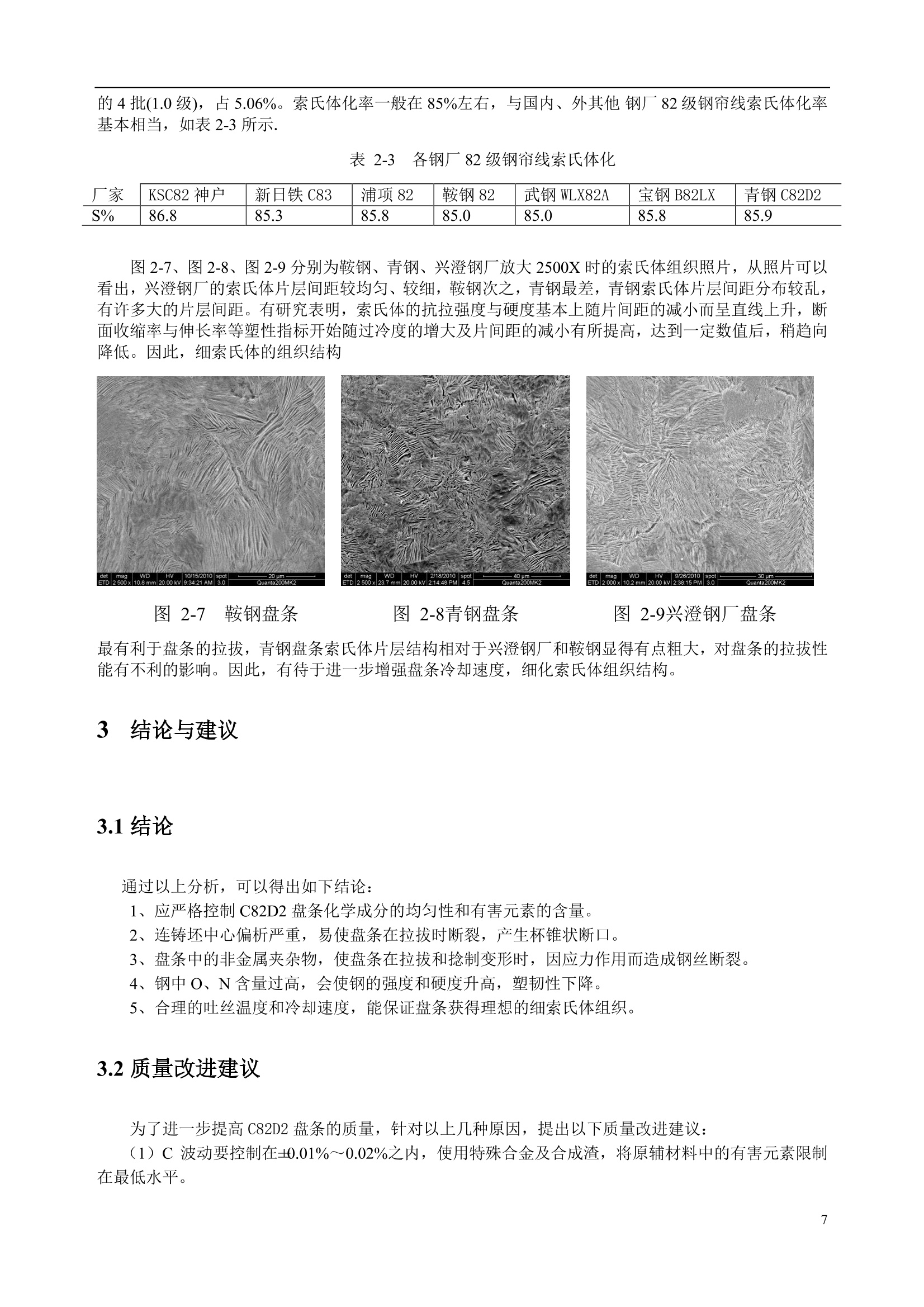

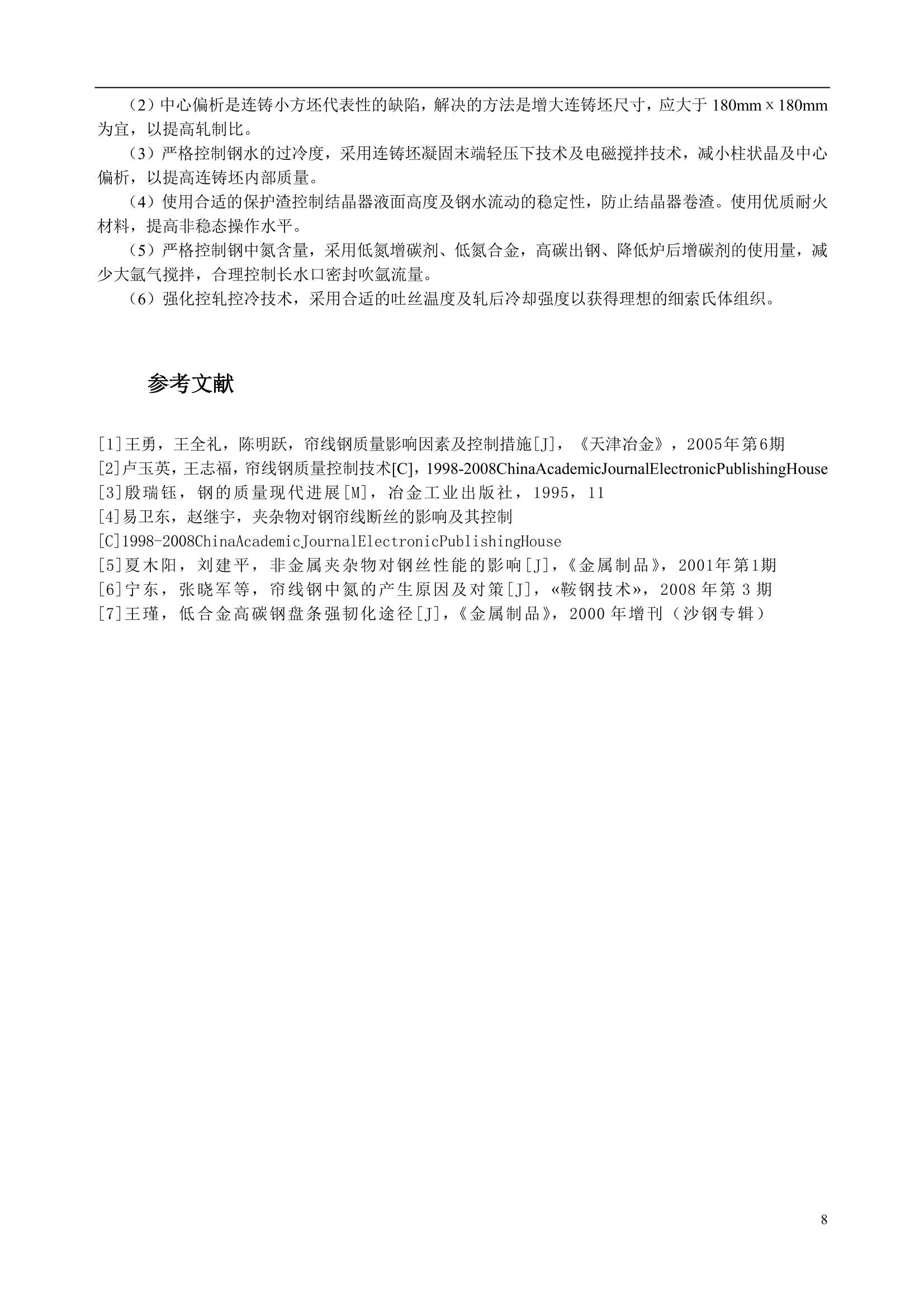

钢帘线用钢盘条 C82D2质量研究 李桂英 (青岛钢铁集团公司技术中心 266043) 摘要:通过试验和检验,分析研究了盘条化学成份、连铸坯中心偏析、非金属夹杂物、钢中0、N含量、轧后控冷工艺等5种因素对 C82D2 盘条质量的影响。研究表明,应严格控制 C82D2盘条化学成分的均匀性和有害元素的含量;连铸坯中心偏析严重,易使盘条在拉拔时断裂,产生杯锥状断;盘条中的非金属夹杂物,使盘条在拉拔和捻制变形时,因应力作用而造成钢丝断裂;钢中O、N含量过高,会使钢的强度和硬度升高,塑韧性下降;合理的吐丝温度和冷却速度,能保证盘条获得理想的细索氏体组织。为了进一步提高C82D2 盘条的质量,提出了质量改进建议。 关键词:钢帘线 C82D2 中心偏析 夹杂物 质量研究 Investigation of C82D2 Wire Rod for steel cord Quality Li Guiying (Qingdao Iron and Steel Group Co.2266043) Abstract: To analyze and investigate the effect of such factors as chemical composition , central segregation in continuous casting billet, non-metallic inclusions,oxygen and nitrogen contents in steel, cooling process after rolling on quality of C82D2 wire rod.The investigation indicates that the homogeneous of chemical composition and deleteriouselements is strictly controled., serious carbon segregation in the center of wire rod is easy tomake wire rod break in drawing and bring on cup-cone shape fracture, non-metallic inclusions inwire rod cause steel wire rupture in wire drawing and stranding for stress, the high weight ofoxygen and nitrogen improve the hardness and intensity of steels, reasonable rolling andcooling process can get fine microscope sorbite.The suggestions of improving quality of C82D2wire rod are put forward. Keyword: steel cord C82D2 composition segregation inclusion qualityinvestigation 前言 钢帘线作为橡胶骨架材料,主要用于各类轮胎、传送带、调速带和胶管等部件的生产,是线材制品中高技术含量、堪称“皇冠上的明珠”级产品,不论其使用性能还是极其复杂的加工方式,均对原材料的质量存在着极大的依赖性。钢帘线单丝直径目前已减至0.12mm,从d5.5mm的线材开始拉拔,总面缩率达99.95%,而在随后的双捻过程中还要经受扭转、弯曲和拉伸等一系列变形,一般要求100km断丝不超过一次。可见,只有最优质的线材方能保证其使用要求和加工过程的高效进行。青钢C82D2盘条目 前已经达到批量制作D0.225mm以上规格钢帘线的质量要求并已经获得著名钢帘线生产厂家的质量认证生产规模逐年扩大。但从质量上看与进口产品相比仍然存在一定的质量差距尚未达到制作0.20mm规格以下钢帘线的技术要求。为了进一步提高C82D2盘条的质量,达到国际先进水平,对影响C82D2盘条质量的因素进行了综合分析和研究,以便拉至更细规格的钢帘线。 2 分析与试验 对影响 C82D2 盘条质量因素,主要进行了以下几个方面的分析和试验。 2.1化学成分对盘条质量的影响 帘线用钢对于成分的要求较为严格,不同炉次或同炉之间要求成分必须保持均匀(如C控制在+0.01%~0.02%之内)波动幅度小, AL 含量控制在 0.005%以下, Cr、Ni、Cu 等残余元素总量控制在0.20%以下,否则会造成盘条的通条性能不均匀在加工过程中造成断丝。我公司钢帘线用钢盘条 C82D2 内控标准的化学成分如表2-1。 表2-1 钢帘线用钢盘条 C82D2 内控标准的化学成分 化学成分(%) C Si Mn P S Cr Ni Mo Cu Al Nppm P+S 不大于 C82D2 0.79~0.84 0.15一0.30 0.45-0.60 0.012 0.008 0.05 0.03 0.02 0.03 0.004 40 0.020 帘线钢中有害元素含量过高也会导致拉拔及合股断丝现象的发生。例如,S含量过高,会降低钢的塑性、韧性及产生热裂;P含量过高,会造成冷脆及降低塑性; Cu含量过高,会引起红脆,因此,必须严格控制。Ti元素与N元素在凝固中形成小尺寸、带棱角的、硬脆的TiN夹杂,即钛夹杂2。钛夹杂在钢丝拉拔过程中加重模耗,,9导致拉拔和合股断丝的产生,并严重恶化成品的抗疲劳性能。由于Ti元素性质活泼,极易与O、N发生反应,炼钢残留的少量Ti元素也会对成品造成很大的危害,因此必须控制其来源,使用特殊合金及合成渣,将原辅材料中的钛元素限制在最低水平。AL是强脱氧元素,钢液脱氧过程中一旦析出AI203夹杂,精炼过程中无法将它们从钢液中彻底去除;特别是尺寸小于10um的夹杂,要通过常规的精炼工艺从钢液中去除是十分困难的。即使将钢液全氧质量分数降低5~6ppm,材料疲劳断口上仍然发现直径为10~20um的AIzO3夹杂颗粒。另外,钢中AL元素还会与渣中的TiO2发生反应: 使渣中氧化钛被还原后进入钢液中,不利于 Ti 元素的去除。限制原辅材料中的铝含量是非常必要的。此外,Mn、Cr、Ni 等元素含量会影响热处理工艺及产品性能,也必须严格控制。 2.2连铸坯中心偏析对盘条质量的影响 2.2.1中心偏析系数的测定 高碳钢偏析是影响断丝的一个重要因素,偏析高对轧钢组织控制带来不良的影响,同时使夹杂物的分布不均,产生断丝,钢帘线用钢盘条 C82D2 成材的中心偏析级别一般要求≤2级,盘条的金相组织应主要为索氏体组织,不应有马氏体、网状渗碳体及对性能有害的组织,为此,研究了 C82D2 连铸坯中心偏析的情况,具体方法如下:在低倍试样的横截面上,用5.5mm的钻头,分别在边部、中部、心部 取 A1~A4、B1~B4、C1各4个、4个、1个试样,如图2-1所示。用红外碳硫仪分析碳、硫,用化学法分析硅、锰、磷;结果表明,心部最大含碳量为1.04%,中心碳偏析系数为达到1.27,远远超出标准要求(钢帘线用小方坯中心碳偏析系数≤1.05)。其它元素偏析程度较小。 图2-1 各取样点分布图 2.2.2中心偏析的危害及控制 用该连铸坯所轧制的盘条,用户拉拔后易发生脆断且断口呈杯锥状,纵剖该断口试样发现中心部位存在“V”形裂纹,如图2-2所示,金相组织检验发现,中心处存在着网状或半网状渗碳体,渗碳体本身就硬而脆,不易变形,在晶界处呈网状或半网状分布,其对盘条质量的危害更大,在拉拉时易沿晶界产生裂纹,在进一步拉拔时脆断,究其原因是因为连铸坯本身存在着中心心偏析,尽管轧制时线材组织处于奥氏体化状态,且轧制温度较高,但由于保温时间有限,心部碳偏析难以消除,从而破坏了线材基体组织的均匀性能,导致线材在拉拔过程中形成杯锥状断口而断裂。中心偏偏是连铸小方坯代表性的缺陷,解决的办法是采用大尺寸矩形坯轧制方坯,因为大尺寸铸坯在轧制时能增加轧制比,消除上述缺陷,所以一般不宜用小于120×120mm 的连铸方坯,特别是轧制含碳量大于0.75%线材。另外,严格控制钢水的过热度3,采用较低的过热度浇注(△T≤25℃),采用电磁搅拌及连铸时轻压下技术,同时强化连铸二冷段冷却强度和合理的拉速等方法来降低中心偏析。目前我公司所生产的产品大部分中心偏析级别都能满足要求,但也有小部分盘条中心偏析级别为2.5或3级。 图2-2100X,纵向 图2-3,1000X,横向 2.3非金属夹杂物对盘条质量的影响 2.3.1帘线钢对夹杂物的要求 国际上,钢帘线用钢最常用的标准为意大利皮拉利标准,该标准对夹杂物的要求为4:钢中总氧含量≤30ppm,夹杂物最大尺寸一般要求直径<15um,更细的丝及高强度帘线要求夹杂物直径小于钢丝直径的2%,钢中不允许纯AlO3和 TiN 夹杂存在,复合氧化物夹杂中AlO3要求质量分数≤50%,夹杂物数量根据不同的强度级别、不同钢丝直径的要求, 一般要控制在1000个/cm²以下。皮拉利标准仅仅是对帘线钢夹杂物水平的最基本要求,实际上,对目前帘线钢生产厂家来讲,对夹杂物尺寸的要求一般是:普通强度级别(C=0.72%),夹杂物允许尺寸为 10um,对于更高强度级别的钢帘(C=0.82%),夹杂物允许尺寸为 5pum。此外,对于总氧和夹杂物形态的要求也要高于皮拉利标准。 2.3.2夹杂物的危害及控制 通过对 C82D2 盘条的非金属夹杂物检验发现, C82D2 盘条的非金属夹杂物一般为 A、D类夹杂,A类夹杂物级别一般为 0.5~1级,D类夹杂物一般为0.5级,B、C类夹杂物较少,D 类别夹杂物尺寸一般小于5um,绝大多数为1~2um,夹杂物统计结果如表2-2所示: 表2-2 C82D2 盘条的非金属夹杂物统计结果 试样编号 1~2um 2~5um 5~8um ≥8um Ti夹杂 面积(mm) 个数/cm 1 199 24 0 0 0 24.8 899 2 123 18 0 0 0 17.5 506 但在检验中也发现了B类2.5级,C类夹杂3级的情况,观察到的夹杂物最大宽度为30um, 远远超过标准要求(标准要求C 类≤1级,B类≤0.5级),图2-4、图2-5为 B2.5 级, C3级非金属夹杂物的能谱分析。从夹杂物的成份来看,夹杂物超标主要是由于结晶器卷渣、水口浸蚀和耐材的熔损所造成的。非金属夹杂物存在于盘条中,对盘条后续加工主要有如下几方面的危害害: (1)拉拔和捻制变形时,钢基体变形而夹杂物不变形,这样在钢和夹杂之间首先产生一个裂纹源,裂纹源沿钢基体扩展。使钢的抗拉强度降低,当外部拉力大于该缺陷处的抗拉强度时即发生断裂破坏了钢丝基体的连续性,造成应力集中,一旦受到拉应力或切应力的作用,沿夹杂物方向就产生破裂,造成钢丝拉站捻制时易断裂,且断口不规则。 (2)非金属夹杂物降低钢丝力学性能,尤其是降低其横向力学性能,使钢丝塑性降低,在高变形情况下易断裂、弯曲扭转值降低,非金属夹杂物成为钢丝疲劳断裂源,造成钢丝耐疲劳极限降低。 (3)在钢丝热处理时,由于非金属夹杂物的膨胀系数与钢丝基体有差异,在钢丝内割裂钢丝基体连续性,起局部缺口作用,造成钢丝热处理过程中形成微裂纹,在继续拉拔、捻制时微裂纹发展使钢丝断裂。 因此,为了减少钢中的夹杂物,①应防止结晶器卷渣,使用合适的熔点、熔速保护渣,控制结晶器液面高度及钢水流动的稳定性。优化保护渣性能,增强保护渣吸附夹杂物能力。②同时应改善内衬耐火材料质量,减少耐材熔损。③提高非稳态操作水平,是提高连铸坯洁净度的关键。 图2-4B类非金属夹杂物的形态汲成分分析 元素 重量 原子 图2-55C类非金属夹杂物的形态及成分分析 2.4气体含量对盘条质量的影响 通过对 C82D2盘条做氧、氮分析发现,盘条中的氧含量一般为10~20ppm, N含量一般为20~40ppm,盘条中的氧含量一般能满足标准要求,盘条中的氮含量虽然能满足内控标准要求,但控制水平不稳定,有时为 20ppm, 有时大于 30ppm,, 钢中害是有害元素,其对钢的影响主要有以下几个方面:氮在晶界析出,钢质出现蓝脆;氮与钢中 Ti或 Al结合生成 TiN 或AlN, 弱化晶界强度,使钢的脆性区发生变化,铸坯表面易出现裂纹;降低钢的韧性、焊接性能、热应力区韧性,提高钢材脆性;氮能增加钢的实效硬化性,使钢的强度和硬度提高,塑性、冲击性和韧性显著下降。尤其对于 C82D2 这样的高碳钢,在加工冷却过程中,这种现象更为严重。因此为了降低钢中的氮含量,应采取以下措施@:(1)转炉工序采取高拉碳一次点吹、高碳出钢、降低炉后增碳剂的使用量,选用合适的合金种类等。(2)精炼时,钢水弱脱氧、减少大氩气搅拌,采取大渣量、造泡沫渣操作。(3)合理控制长水口密封吹氩流量。钢中的氧同氮一样,也会对钢的力学性能产生不良影响,影响程度与氧的浓度以及含氧的夹杂物类型、分布、 多少有关,其对盘条质量的影响如2所述。研究结果表明,氧化物夹杂的数量随钢中全氧含量的增加而增加,控制钢洁净度的关键在于把钢中全氧含量降低到较低水平,以减少氧化物夹杂的总体数量。目前国外高品质帘线用钢的全氧含量一般都控制在小于20×10的水平。 2.5轧后控冷工艺对盘条质量的影响 2.5.1控制冷却对强度的影响 C82D2线材需要通过深度拉拔和捻制来生产钢帘线,一般要求具有以索氏体为主的均匀组织,而且追求高的索氏体的体积分数和较小的片层间距。索氏体化的体积分数越高, 图2-6 高碳钢吐丝温度与抗拉强度的关系 片间距越小,断面收缩率越高。控制冷却的主要目的是控制过冷度及冷却速度,得到强韧化所需求的索氏体组织,根据金属热处理原理加快冷却速度,可以使连续冷却曲线向右下方移动,冷却速度越快,C曲线向右下方移动越大, Ar3 点越低,,Tac 越小,冷却时的过冷度越大。对于斯太尔摩标准冷却模式――强制风冷来说,其冷却速度不可能达到形成马氏体的临界转变温度,风冷速度越快,奥氏体转变成索氏体越容易。因此,在实际冷却时采用大风量,以求快速冷却,一则可以控制渗碳体的析出,二则可增大过冷度,对于对强度有特别要求的 C82D2 盘条来说,设定较高的吐丝温度以加大冷却速度,可以达到提高强度的效果。图2-6为高碳钢吐丝温度与抗拉强度的关系曲线,可以看出,随吐丝温度的提高,盘条的抗拉强度有明显的升高,这似乎与吐丝温度越高晶粒越粗大、吐丝温度越低晶粒越细小的理论相矛盾。其实,此类钢经过微合金化,加之在轧制时进行了控温轧制,经过回复与再结晶,形变奥氏体晶粒已经相当细,即使提高了吐丝温度,对晶粒的粗化程度相对很小,因而对强度的影响可忽略。应当注意,吐丝温度不能过高,否则由于空冷设备限制,使高碳钢线材组织转变不能在控冷线上完全结束,不仅不能得到预期的组织,同时盘条表面也容易形成较厚的不利于拉拔的氧化铁皮,使盘条的综合性能降低。因此要合理控制吐丝温度及轧后冷却强度,以获得最终组织为模拟铅浴淬火组织,即细索氏体组织,使成品具有较高的强度及良好的塑性。 2.5.2公司 C82D2盘条的组织现状 通过对 C82D2盘条的组织检验,发现组织绝大多数为S+P, 但也有极少量盘条心部出现了晶界渗碳体,其级别为0.5~2级。据统计,2012年1月份,共生产80批 C82D2,其中渗碳体大于0.5级的有2批(1批1.0级,1批2级),占2.5%。2011年11月份,共生产79批C82D2, 其中渗碳体大于0.5级 的4批(1.0级),占5.06%。索氏体化率一般在85%左右,与国内、外其他钢厂82级钢帘线索氏体化率基本相当,如表2-3所示. 表2-3 各钢厂82级钢帘线索氏体化 厂家 KSC82 神户 新日铁 C83 浦项82 鞍钢82 武钢 WLX82A 宝钢B82LX 青钢 C82D2 S% 86.8 85.3 85.8 85.0 85.0 85.8 85.9 图2-7、图2-8、图2-9分别为鞍钢、青钢、兴澄钢厂放大2500X时的索氏体组织照片,从照片可以看出,兴澄钢厂的索氏体片层间距较均匀、较细,鞍钢次之,青钢最差,青钢索氏体片层间距分布较乱,有许多大的片层间距。有研究表明,索氏体的抗拉强度与硬度基本上随片间距的减小而呈直线上升,断面收缩率与伸长率等塑性指标开始随过冷度的增大及片间距的减小有所提高,达到一定数值后,稍稍向降低。因此,细索氏体的组织结构 2506 2000 图2-7 鞍钢盘条 图22-8青钢盘条 图2-9兴澄钢厂盘条 最有利于盘条的拉拔,青钢盘条索氏体片层结构相对于兴澄钢厂和鞍钢显得有点粗大,对盘条的拉拔性能有不利的影响。因此,有待于进一步增强盘条冷却速度,细化索氏体组织结构。 3 结论与建议 3.1结论 通过以上分析,可以得出如下结论: 1、应严格控制 C82D2盘条化学成分的均匀性和有害元素的含量。 2、连铸坯中心偏析严重,易使盘条在拉拔时断裂,产生杯锥状断口。 3、盘条中的非金属夹杂物,使盘条在拉拔和捻制变形时,因应力作用而造成钢丝断裂。 4、钢中O、N含量过高,会使钢的强度和硬度升高,塑韧性下降。 5、合理的吐丝温度和冷却速度,能保证盘条获得理想的细索氏体组织。 3.2质量改进建议 为了进一步提高 C82D2盘条的质量,针对以上几种原因,提出以下质量改进建议: (1)C波动要控制在+0.01%~0.02%之内,使用特殊合金及合成渣,将原辅材料中的有害元素限制在最低水平。 (2)中心偏析是连铸小方坯代表性的缺陷,解决的方法是增大连铸坯尺寸,应大于180mmx180mm为宜,以提高轧制比。 (3)严格控制钢水的过冷度,采用连铸坯凝固末端轻压下技术及电磁搅拌技术,减小柱状晶及中心偏析,以提高连铸坯内部质量。 (4)使用合适的保护渣控制结晶器液面高度及钢水流动的稳定性,防止结晶器卷渣。使用优质耐火材料,提高非稳态操作水平。 (5)严格控制钢中氮含量,采用低氮增碳剂、低氮合金,高碳出钢、降低炉后增碳剂的使用量,减少大氩气搅拌,合理控制长水口密封吹氩流量。 (6)强化控轧控冷技术,采用合适的吐丝温度及轧后冷却强度以获得理想的细索氏体组织。 ( 参考文献 ) ( [1]王勇,王全礼,陈明跃,帘线钢质量影响因素及控制措施[J], 《天津冶金》,2005年第6期 ) ( [2]卢玉英,王志 福 ,帘线钢质量控制技术[C], 1998-2008ChinaAcademicJournalElectronicPublishingHouse ) ( [3]殷瑞钰,钢的质量现代进展[M],冶金工业出版社, ,1995,11 ) ( [4]易卫东,赵继宇,夹杂物对钢帘线断丝的影响及其控制 ) ( [C]1998-2008ChinaAcademicJournalElectronicPublishingHouse ) ( [5]夏木阳,刘建平, 非 金属夹杂物对钢丝性能的影响[J],《金属制品》, , 2001年第1期 ) ( [6]宁东,张晓军等,帘线钢中氮的产生原因及对策[J],《鞍钢技术》,2008年第3期 ) ( [7]王瑾,低合金高碳钢盘条强韧化途径[J],《金属制品》, / 9 2 2000年增刊(沙钢专辑) ) 通过试验和检验,分析研究了盘条化学成份、连铸坯中心偏析、非金属夹杂物、钢中 O、N 含量、轧后控冷工艺等 5 种因素对 C82D2 盘条质量的影响。研究表明,应严格控制 C82D2 盘条化学成分的均匀性和有害元素的含量;连铸坯中心偏析严重,易使盘条在拉拔时断裂,产生杯锥状断;盘条中的非金属夹杂物,使盘条在拉拔和捻制变形时,因应力作用而造成钢丝断裂;钢中 O、N 含量过高,会使钢的强度和硬度升高,塑韧性下降;合理的吐丝温度和冷却速度,能保证盘条获得理想的细索氏体组织。为了进一步提高 C82D2 盘条的质量,提出了质量改进建议。

确定

还剩6页未读,是否继续阅读?

北京普瑞赛司仪器有限公司为您提供《钢帘线用钢盘条中C82D2质量研究检测方案(金相显微镜)》,该方案主要用于钢材中理化分析检测,参考标准--,《钢帘线用钢盘条中C82D2质量研究检测方案(金相显微镜)》用到的仪器有研究级倒置式材料显微镜Axio Vert.A1、研究级偏光显微镜Axio Scope A1 pol、研究级体视显微镜 Stemi 508

推荐专场

相关方案

更多

该厂商其他方案

更多