摘 要:为了提高海参的干燥质量,利用高压电场和真空冷冻对海参进行了 2 种不同时段的联合干燥试验,即海参分别先进行 3 h 和 5 h 的高压电场干燥, 然后再进行真空冷冻干燥, 并与单纯高压电场及单纯真空冷冻干燥就干燥时间、电能消耗以及干燥后产品的质构、复水率、收缩率、蛋白质和酸性粘多糖含量等品质指标进行了比较。研究结果表明,较之单纯真空冷冻干燥,两种联合干燥用时更少,能耗更低,3 h 和 5 h 联合干燥分别节能 19.5%和 32.6%。与单纯高压电场干燥相比,联合干燥的海参质量得到了显著提高,所干燥的海参收缩率和硬度更小,复水率和蛋白质含量更高,感官品质更好。

方案详情

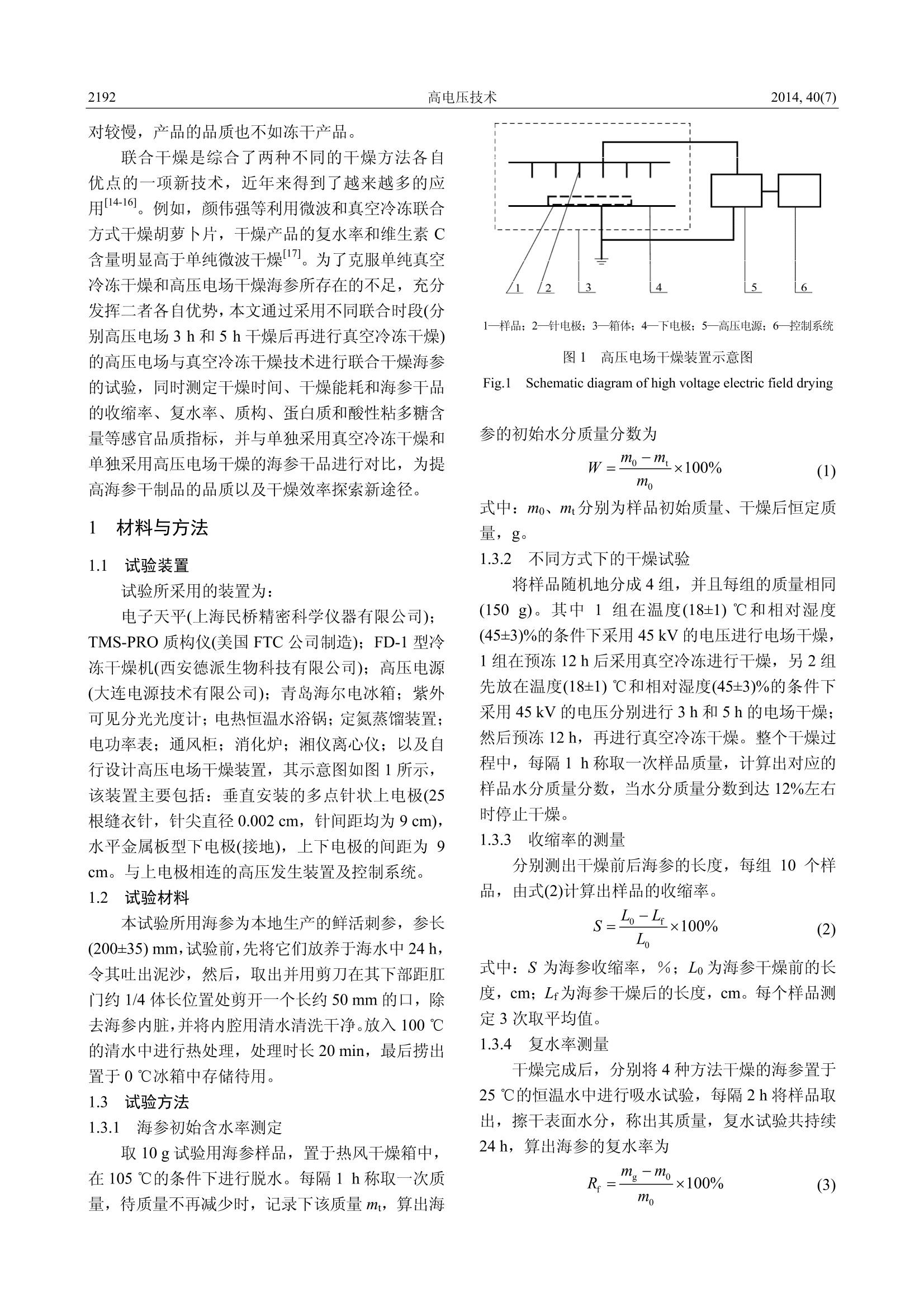

高电压技术High Voltage Engineering第40卷第7期:2191-2196Vol.40,No.7: 2191-2196July 31, 20142014年7月31日 2192高电压技术2014,40(7) DOI: 10.13336/j.1003-6520.hve.2014.07.039 高压电场与真空冷冻联合干燥海参方法及其效用分析 白亚乡,胡玉才 (大连海洋大学理学院,大连116023) 摘 要:为了提高海参的干燥质量,利用高压电场和真空冷冻对海参进行了2种不同时段的联合干燥试验,即海参分别先进行3h和5h的高压电场干燥,然后再进行真空冷冻干燥,并与单纯高压电场及单纯真空冷冻干燥就干燥时间、电能消耗以及干燥后产品的质构、复水率、收缩率、蛋白质和酸性粘多糖含量等品质指标进行了比较。研究结果表明,较之单纯真空冷冻干燥,两种联合干燥用时更少,能耗更低,3h和5h联合干燥分别节能 19.5%和32.6%。与单纯高压电场干燥相比,联合干燥的海参质量得到了显著提高,所干燥的海参收缩率和硬度更小,复水率和蛋白质含量更高,感官品质更好。 关键词:高压电场;海参;真空冷冻干燥;;干燥能耗;收缩率;复水率 High Voltage Electric Field and Vacuum Freeze Drying Technology of Sea Cucumber BAI Yaxiang, HU Yucai . (College of Science, Dalian Ocean University, Dalian 116023, China) Abstract: In order to improve the qualities of dried sea cucumbers, we tested two different drying processes that adoptedboth high-voltage electric field and vacuum freezing, namely, we dried the sea cucumber samples in a high voltage elec-tric field for 3 h and 5 h, respectively, before drying them in the vacuum freezing condition. The drying effects of the twoprocesses were compared with those of using only the high-voltage electric field drying or only the vacuum freeze drying,from aspects of the drying time, the energy consumption, the shrinkage rate, and the products’rehydration rate, texture,protein content, and acid mucopolysaccharide contents. The results show that the two combined processes take less timeand less energy than the single-stage drying process. The 3-hour and 5-hour treatment in electric field can save the electricenergy required for vacuum freeze drying by up to 19.5% and 32.6%, respectively. Compared with the drying treatmentwith only high-voltage electric field, the combined processes improve the product quality, namely, the dried sea cucum-bers with less shrinkage and hardness, higher rehydration capability, and more protein, can be produced Key words: high voltage electric field; sea cucumber; vacuum freeze drying, energy consumption; shrinkage rate; rehy-dration rate 0 引言 海参是深受消费者喜爱的海产品。干燥脱水是海参加工的重要手段之一。已有文献报道的海参制方法主要有热风对流干燥I、“高温挂盐”和真空冷冻干燥2。热风干燥存在干燥能耗高,产品品质差等缺点;“高温挂盐”作为海参的传统干制方法之一,缺点主要表现为加工工艺粗糙、复杂,干燥时间长,卫生状况差,产品有效成分损失严重3。真空冷冻干燥技术是在低温和真空条件下对预先冻结的产品 ( 基金资助项目:辽宁省自然科学基金(20092161);辽宁省教育厅科学研究计划(L2013273) ; 大连市科学技术基金(2010J21DW016)。 Project supported b y Li a oning P r ovincial N a tural S c ience Fo u ndation ofChina (20092161), Scientific R e search Fund of Liaoning Pro v incial Educa- t ion D epartment (L2013273), D a lian City Natural S c ience Foundation of China (2010J21DW016). ) 进行脱水干燥的一项高新技术。由于是在低温和真空条件下进行的脱水操作,对产品中热敏性的物质和易氧化、易挥发性成分损害很少,因而该技术能很好地保持产品的营养成份,而且应用该技术所得产品复水简便、快捷。但是该方法缺点是加工时间很长,且能耗非常高,因而大大制约了其在海参加工领域的大面积推广使用。 高压电场干燥技术是20世纪90年代新兴的一项干燥技术4-91,近年来该技术已被越来越多地应用于食品加工领域,并取得了较好的干燥效果。同传统的干燥技术相比,该技术的一个最大优点是节约能源,同时该技术还具有设备造价低、被干燥物料不升温、能够保存物料的营养成分和有效成分等优点110-13]。但其不足之处是其干燥速度在干燥后期相 对较慢,产品的品质也不如冻干产品。 联合干燥是综合了两种不同的干燥方法各自优点的一项新技术,近年来得到了越来越多的应用[14-16]。例如,颜伟强等利用微波和真空冷冻联合方式干燥胡萝卜片,干燥产品的复水率和维生素C含量明显高于单纯微波干燥7。为了克服单纯真空冷冻干燥和高压电场干燥海参所存在的不足,充分发挥二者各自优势,本文通过采用不同联合时段(分别高压电场3h和5h干燥后再进行真空冷冻干燥)的高压电场与真空冷冻干燥技术进行联合干燥海参的试验,同时测定干燥时间、·干燥能耗和海参干品的收缩率、复水率、质构、蛋白质和酸性粘多糖含量等感官品质指标,并与单独采用真空冷冻干燥和单独采用高压电场干燥的海参干品进行对比,为提高海参干制品的品质以及干燥效率探索新途径。 材料与方法 1. 试验装置 试验所采用的装置为: 电子天平(上海民桥精密科学仪器有限公司);TMS-PRO 质构仪(美国FTC公司制造); FD-1型冷冻干燥机(西安德派生物科技有限公司);高压电源(大连电源技术有限公司);青岛海尔电冰箱;紫外可见分光光度计;电热恒温水浴锅;定氮蒸馏装置;电功率表;通风柜;消化炉;湘仪离心仪;以及自行设计高压电场干燥装置,其示意图如图1所示,该装置主要包括:垂直安装的多点针状上电极(25根缝衣针,针尖直径0.002 cm, 针间距均为9 cm),水平金属板型下电极(接地),上下电极的间距为9cm。与上电极相连的高压发生装置及控制系统。 1.2 试验材料 本试验所用海参为本地生产的鲜活刺参,参长(200±35)mm,试验前,先将它们放养于海水中24 h,令其吐出泥沙,然后,取出并用剪刀在其下部距肛门约1/4体长位置处剪开一个长约 50 mm 的口,除去海参内脏,并将内腔用清水清洗干净。放入100℃的清水中进行热处理,处理时长20 min,最后捞出置于0℃冰箱中存储待用。 1.3 试验方法 1.3.1 海参初始含水率测定 取10g试验用海参样品,置于热风干燥箱中,在105℃的条件下进行脱水。每隔1h称取一次质量,待质量不再减少时,记录下该质量mt,算出海 1一样品;2一针电极;3一箱体;4一下电极;5一高压电源;6—控制系统 图1 高压电场干燥装置示意图 Fig.1 Schematic diagram of high voltage electric field drying 参的初始水分质量分数为 式中:mo、mt分别为样品初始质量、干燥后恒定质量,g. 1.3.2 不同方式下的干燥试验 将样品随机地分成4组,并且每组的质量相同(150 g)。其中1组在温度(18±1)℃和相对湿度(45±3)%的条件下采用 45 kV 的电压进行电场干燥,1组在预冻12h 后采用真空冷冻进行干燥,另2组先放在温度(18±1)℃和相对湿度(45±3)%的条件下采用 45kV的电压分别进行3h和5h的电场干燥;然后预冻12h, 再进行真空冷冻干燥。整个干燥过程中,每隔1h称取一次样品质量,计算出对应的样品水分质量分数,当水分质量分数到达12%左右时停止干燥。 1.3.3 收缩率的测量 分别测出干燥前后海参的长度,每组10个样品,由式(2)计算出样品的收缩率。 式中:S为海参收缩率,,%; Lo为海参干燥前的长度, cm; Lf为海参干燥后的长度, cm。每个样品测定3次取平均值。 1.3.4 复水率测量 干燥完成后,分别将4种方法干燥的海参置于25℃的恒温水中进行吸水试验,每隔2h将样品取出,擦干表面水分,称出其质量,复水试验共持续24h,算出海参的复水率为 式中: Rf为海参复水率,%; mg为海参复水后质量,g; mo为海参复水前的质量,g. 1.3.5 质构的测定 海参复水后的口感受硬度影响较大,故人们常把复水后海参的硬度作为评价海参干品品质的一个重要指标。优质干品复水后硬度较低,而劣质产品复水后的硬度一般都较高、口感较差。因此,我们将复水后的海参硬度作为质构测试的指标。取4种不同方法干制的海参干品在常温下复水2h,然后用TMS-PRO型质构仪测试它们的硬度。每个海参样品进行3次测量,每次取第一个压缩时的峰值,并取3次结果的平均值做为样品的硬度值。 1.3.6 蛋白质的测量和酸性粘多糖的测定 取4种不同干燥方法干制的海参进行蛋白质含量测定,测定方法采用凯氏定氮法(GB/T 5009.5一2003)[18]。 取4种不同干燥方法干制的海参进行酸性粘多糖含量测定,方法测定碱解结合醇沉方法沉191. 1.3.7 干品感官品质评定 为了评定4种方法干燥的产品感官品质,本实验邀请了9位评委,组成评定小组。评定前,先让他们仔细观察优质干海参样品,了解优质干海参的颜色、外形等感官品质的特点,并根据优质海参干品品质标准制定了评分标准,评分标准以10分制计,见表1。小组成员按照评分标准分别对4种干燥方法干燥的海参进行打分,每组样品取小组成员所打分数的平均值。 1.3.8 干燥能耗测定 用电功率表分别测出4种干燥方法所消耗的电能,然后计算出每脱去 1 kg 水所消耗的电能为 式中:E为单位质量海参消耗的电能, kJ/kg; m 为海参干品质量, kg; P 为干燥过程消耗的总电能,kJ;W为海参干品水分质量分数,W为海参初始水分质量分数,%。 2 结果及分析 2.1 干燥方法所需干燥时间 4种干燥方法所需要的干燥时间如表2所示。由表可知采用单纯电场干燥用时最短,将海参干燥至水分质量分数12%仅12.0h, 采用单纯真空冷冻 干燥用时最长,为20.5 h,2种联合干燥分别用时19.0 h 和17.5h。同单纯真空冷冻干燥相比较,2种联合干燥不同程度地缩短了干燥时间。 2.2 不同的干燥方法对样品收缩率的影响 水产品在干燥过程中通常会发生长度、体积变小的收缩现象。由于收缩可导致产品的变形,表面起皱、甚至开裂,因此人们常将干燥后样品的收缩率的大小作为评价干品品质的又一个重要指标,优质干品收缩率都较小。通常样品收缩率会随含水量的降低而增大,同时收缩率的大小还受到干燥方法影响。图2为海参经4种不同干燥方法干燥后的收缩率对比图,很明显,冻干海参样品外形保持最好,收缩率也最小,仅为4.1%,电场干燥的样品收缩率最大,为16.79%,2种联合干燥的样品收缩率均较 表1 海参干品感官评定分值表 Table 1 Score of sensory evaluation for dried 分值 干燥后海参的外形、颜色等 8~10 外形饱满,呈棒槌状,黑灰色或黑色,有光泽,肉刺清晰挺 5~7 拔,无皱折 外形较饱满,偏黑灰色,有一定光泽,表面较硬,肉刺部分塌陷,部分皱缩 外形瘦瘪、褐色无光泽,有返盐现象,肉刺不整齐,较软, 表面坚硬,皱缩严重 1~4 表244种干燥方法所需要干燥时间 Table 2Drying time for four drying methods 干燥方法 电场 联合5h 联合3h 真空冷冻 干燥时间/h 12.0 17.5 19.0 20.5 图2 4种干燥方法干得海参干品收缩率 Fig.22SShrinkage rate of sea cucumbers dried by the four methods 小,分别为11.05%和10.75%,较好地降低了海参的收缩率。 2.3 干燥方法对干品复水率的影响 海参干品一般需复水后才可烹调食用,复水率是干品复水后恢复原来新鲜状态的量度,是衡量干海参品质的重要指标之一。 干海参的复水比较困难,常温下需要较长时间。例如采用传统方法干燥的海参复水一般需要3天左右甚至更长的时间。因此,提高海参干品的复水率,缩短复水时间具有积极意义。 图3为4种不同方法干燥后的海参复水率曲线图。由图3可知,在常温(25℃)下复水,4种不同干燥方法干燥的海参复水率均随复水时间的增加而增大。经真空冷冻干燥的海参样品复水效果最好,经过一天的复水,复水率可达184.5%。2种联合干燥海参的复水率分别为155.4%(联合3h)和143.6%(联合5h),均明显高于单纯电场干燥的海参样品(136.9%)。这说明较之单纯的电场干燥,联合干燥使海参的复水效果得到明显改善。 2.4 不同的干燥方法对海参质构的影响 图4为4种不同方法干燥后的海参硬度对比,可以看出,2种联合干燥的海参硬度均明显低于单纯的电场干燥产品。 2.5 不同的干燥方法对海参干品蛋白质含量的影响 海参富含蛋白质,海参干品主要的成分是蛋白质和多糖。经4种不同干燥方法干燥后,海参蛋白质质量分数如图5所示,由图5可知,真空冷冻干燥的海参样品蛋白质质量分数最高,为51.1%;高压电场干燥的海参样品蛋白质质量分数最低,为41.2%;2种联合干燥的海参蛋白质质量分数分别为50.3%(联合3h)和 44.7%(联合5h),均明显高于单纯电场干燥样品。尤其是联合3h干燥的样品,其含量已接近冷冻干燥的样品,这说明电场干燥在干燥初期对海参蛋白质破坏程度要小于后期。 2.6 不同的干燥方法对海参干品酸性粘多糖含量的影响 水产品的营养成分在干燥加工过程中会受到一定程度的破坏,但破坏程度与干燥方法密切相关,较好的干燥方法对产品的营养成分破坏程度较小,酸性粘多糖是海参体内一种重要的生理活性成分,具有很高的医学价值,它能抑制恶性肿瘤的生长和转移。海参酸性粘多糖是由葡萄糖醛酸、氨基半乳糖和硫酸酯基等的重复单位构成的多糖。因此,可 图3 4种海参干品的复水率曲线图 Fig.3 Rehydration of sea cucumbers dried by the four methods 图4 4种干燥方法干得海参质构 Fig.4 Texture of sea cucumbers dried by the four methods 干燥方式 图5 4种不同干燥方式干得海参蛋白质对比 Fig.5 Protein values of sea cucumbers dried by the four methods 以通过测定任一个单糖的含量来评判海参样品的质量,常以葡萄糖醛酸的含量作为其酸性粘多糖质控 指标。图6为真空冷冻、高压电场和2种联合干燥方法所得海参干品酸性粘多糖含量对比图,由图6可知,4种干燥方法所得海参干品葡萄糖醛酸的含量无显著差异,说明真空冷冻和高压电场都能很好的保留海参体内的酸性粘多糖。 2.7干燥方法对海参干品感官品质的影响 图7为评定小组对干燥后海参干品品质的综合评价结果。由图7可知,经真空冷冻干燥的海参干品得分分值最高,试验中真空冷冻干燥的产品肉刺饱满,收缩率很小,接下来是2种联合方法所干燥的海参,分值较高,肉刺较饱满,收缩率较小,综合品质均明显优于单纯电场干燥样品。 2.8 不同的干燥方法所消耗的电能对比 图8为单纯真空冷冻干燥、单纯高压电场、联合3h和5h干燥海参所消耗的电能对比图。 从图8中可以看出,采用真空冷冻干燥海参能耗非常高,每从海参中脱去1 kg水需平均消耗168 MJ的电能,而采用2种联合干燥方法节电效果明显,分别比单纯真空冷冻干燥节能19.5%(3h)和32.6%(5h).由于真空冷冻干燥消耗的电能远远高于高压电场干燥,而联合干燥中真空冷冻干燥阶段的时间少于单纯真空冷冻干燥所需时间,因此联合干燥节约了电能。 3 讨论 高压电场干燥技术是20世纪末新兴的一种干燥技术,其干燥特性属一种新的干燥机制,不同于传统的通过给热方式的干燥技术,它主要通过针电极所形成的电晕风对样品进行干燥20]。因而整个干燥过程中没有热量的损失,非常节能。同时,由于是非热干燥,所以被干燥物不升温,能够实现海参在较低温度范围的干燥,在较低温度干燥,就可减少海参中蛋白质受热变性、变形、变色和呈味类物质的损失,但但在干燥后期干燥速度较低[21],干品的品质也差于真空冷冻干燥。 真空冷冻干燥技术是通过将海参预先冷冻到冰点以下,然后放在低温和较高的真空条件下以升华方式去除海参体内的水分的干燥方法。由于整个干燥过程是在低温和真空条件下进行的,因此,海参体内水汽在脱出时不会带动可溶性物质移向样品表面,不会在样品表面形成硬质薄皮,亦不存在因中心水分移向海参表面时对细胞或纤维产生的张力,故产品硬度较低、收缩率较小,且热敏性与成 图6 4 种不同干燥方式干得海参酸性粘多糖对比 Fig.6 Effect of the four drying methods on acidmucopolysaccharide of sea cucumbers 图7 4种不同干燥方式干得海参干品感官品质的对比 Fig.7 Effect of the four drying methods on sensory qualitiesof dried sea cucumbers 图8 干燥方式对能耗的影响 Fig.8 Energy consumption of the four drying methods 味性物质损失较少。又由于被干燥海参的水分是以升华方式排出,因而在干燥过程中海参中形成了小 的空隙,使得所得干品收缩率小,易于复水,产品质量最好。但由于其干燥速度较小,整个干燥过程要求在低温环境下,且需要连续抽真空,因此干燥能耗非常高,约为热风干燥能耗的5~6倍221,加上其设备造价非常高,大大制约了该方法在海参加工领域的大面积推广使用。 在水产品干燥过程中,产品品质(颜色、硬度、收缩率、复水率等)在干燥时段的后期变化较大,即在样品含水率低于40%以后。因此,将高压电场与真空冷冻干燥技术进行串联式联合干燥水产品,既可实现在干燥前期降低干燥能耗,又可实现干燥后期保证产品质量,获得优质水产干品的目的。 从本试验结果看,联合干燥的速度和时间明显优于单纯真空冷冻干燥,而所得干品的收缩率、复水率、硬度、蛋白质含量等均不同程度地优于单纯高压电场干燥。 4 结论 1)同单纯的高压电场干燥相比,联合干燥能够显著提高海参干品质量,所干燥的海参具有更小的收缩率,更低的硬度,更高的复水率和蛋白质含量,部分品质指标接近于真空冷冻干燥产品。 2)同单纯的真空冷冻干燥相比,应用联合干燥能够不同程度地缩短海参干燥时间,降低干燥耗能,联合干燥3h和5h分别节电19.5%和 32.6%。 ( 参考文献 References ) ( [1] 孙 妍,薛长湖,齐祥明,等.海参最佳对流干燥温度的研究[].农 业工 程学 报,200 7 ,23(5):20 5 -209. SUN Y a n, X U E Ch a nghu, QI Xia n gming, et al. Expe r imental studieson t he optimum convection drying temperature o f s ea cucumber[J]. T ransactions of the Chinese Society of Agricultural Engineering, 2007, 23(5): 205-209. ) ( [2] Duan X, Zhang M, Mujumdar A S , et al. M i crowave fr e eze drying ofsea cucumber[J]. J ournal of Food Engineering, 2010, 96(4):491-497. ) ( [3] Duan X, Zhang M , Mujumdar A S. S tudy on a combination dryingtechnique of s ea c ucumber[]. D r ying Technology, 2 0 07, 25(12):2011-2019. ) ( [4] Asakawa Y. Pr o motion and retardation of h eat tra n sfer by electric fields[J]. Nature, 1976,261(5):220-221. ) ( [5] Bai Y X,Li X J, Sun Y, et al. Thin l a yer electrohydrodynamic (EHD)drying a nd mathematical modeling of f i sh[J]. Int e rnational Jou r nal ofApplied Electromagnetics and Mechanics, 2011, 3 6(3):217-228. ) ( [6] 丁昌江,卢静莉.牛肉在高压静电场作用下的干燥特性[].高电压 技术 , 2008,34(7):14 0 5-1409. DING Changjiang, LU Jingli. Drying characteristic of beef in high voltageelectric field[J] . High Voltage Engineering, 2008, 3 4 (7):14 0 5-1409. ) ( [7] R amachandran M R , L ai F C . E ff e cts of porosity on th e performance ofEHD-enhanced drying[] . Drying Technology, 2010,28(12):477-1483. ) ( [8] Ahmedou S A O, Ro u aud O , Havet M . A s sessment of t he electrohydrodynamic d rying p rocess[J]. Food Bioprocess Technology, ) ( 2009,2(3): 2 40-247. ) ( [9] Esehaghbeygi A , B asiry M . E l ectrohydrodynamic (EHD) drying of t omato s l ices (Lycopersicon esculentum)[J]. J ournal of F ood E ngineering, 2011,104(4):628-631. ) ( [10] B ai Y X, Sun B. Study of E lectrohydrodynamic (EHD) Drying Tech-nique for Shrimps[J]. J o urnal o f Food Pr o cessing and Pres e rvation, 2011,35(6):891-897. ) ( [11] A li E . E f fect o f electrohydrodynamic and batch drying on rice fissur- i ng[]. Drying T echnology, 2012,30(13):1644-1648. ) ( [12] Alemrajabi A A, Rezaee F, M i rhosseini M , et a l . C omparative e v alua- t ion of the effects of electrohydrodynamic, o ven, and a mbient air o ncarrot cylindrical slice s during drying process[J] . Drying Technology, 2012,30(1):88-96. ) ( [13] Ashutosh S, V alerie O, Vijaya R. A comprehensive review onelectrohydrodynamic drying and high-voltage electric fie l d in the con-text of food and bioprocessing[J]. Drying Technology, 2 012, 30(13):1812-1820. ) ( [ 1 4] X u Y Y, Z h ang M, Tu D Y. A two-stage con v ective air an d va c uum freeze-drying technique f or bamboo shoots[J]. International Journal of F ood Science and T e chnology, 2005,40(6):589-595. ) ( [15] F i g iel A . Drying k i netics and quality of beetroots dehydrated by com-bination of convective and vacuum-microwave methods[J]. Journal of F o od Engineering 2001, 49(4):311 - 319. ) ( [1 6 ] 张国琛,毛志怀,牟晨 晓 ,等.微波真 空 与热风联合干燥扇贝柱的 研究[].农业工程 学 报,2005,21(6):144-147.ZHANG Guochen, MAO Zhihuai, MO U Chenxiao, et al. Combined vacuum-microwave an d ho t -air drying of scallop[J]. Transactions ofthe C hinese S o ciety of Ag ri cultural En gi n eering, 200 5 , 21(6 ) :144-147. ) ( [17] M askan M . Dr y in, sh r inkage an d rehydration ch a racteristics of ki-wifruits durin g hot ai r an d microwave drying[]. Journal of FoodEngineering, 2 001, 48(2):1 7 7-182. ) ( [18 ] 云 冒 霞 ,韩学宏,农绍庄,等.海参真空冷冻干燥工艺[].中国水 产科学,2006,13(4):662-666. YUN Xia, H A N Xu e hong, NONG Shaozhuang, et al. Tec h nologicalcondition of vacuum f r eeze-drying i n Stichopus japonicus[J]. Journal of Fishery Sciences of China, 2006, 13(4):662-666. ) ( [19] B ai Y X, Qu M , Luan Z Q, et al.Electrohydrodynamic drying of seacucumber ( S tichopus japonicus)[J]. L W T- F ood Sc i ence an d Tec h nolo- gy,2013,54(8):570-576. ) ( [20]白亚乡,孙 冰.高压直流电场对豆腐干燥的试验研究及机理分析 [J]. 高 电压技术,20 1 0,36 ( 2):4 2 8-433. BAI Yaxiang, SUN Bing. E x perimental s t udy and mechanism analysisof high voltage direct current electric fiel d drying tofu[J]. High VoltageEngineering, 2010,36(2): 428-433. ) ( [ 2 1] Lai F C, Wang C C.EHD-enhanced wate r evaporation from partiallywetted glass b eads with a u xiliary h eating f r om b e low[J]. D r ying Technology,2009,27(11):1199-1204. ) ( [22] R atti C . H ot air a nd freeze-drying o f high-value foods: a review[J]. Journal of Food Engineering, 2001, 4 9(4):311-319. ) 白亚乡 1971一,男,博士,副教授 从事环境生物物理、应用物理方面研究,先后主持承担各类科研项目8项,目前研究课题主要包括基于水产品的电流体动力学干燥模型及其在海参脱水中的应用研究等 ( E-mail: byx0671@163.com ) BAI Yaxiang ( Ph.D. ) ( Associate professor ) ( 收稿日期 2013-12-12 :修 修回日期 2014-05-06 编辑 曹昭君 )

确定

还剩4页未读,是否继续阅读?

北京盈盛恒泰科技有限责任公司为您提供《水产及制品中营养成分检测方案 》,该方案主要用于其他特殊膳食产品中营养成分检测,参考标准--,《水产及制品中营养成分检测方案 》用到的仪器有FTC 质构仪TMS-Touch 、FTC-质构仪TMS-PRO、PILOT-物性分析仪质构仪

推荐专场

相关方案

更多

该厂商其他方案

更多