方案详情

文

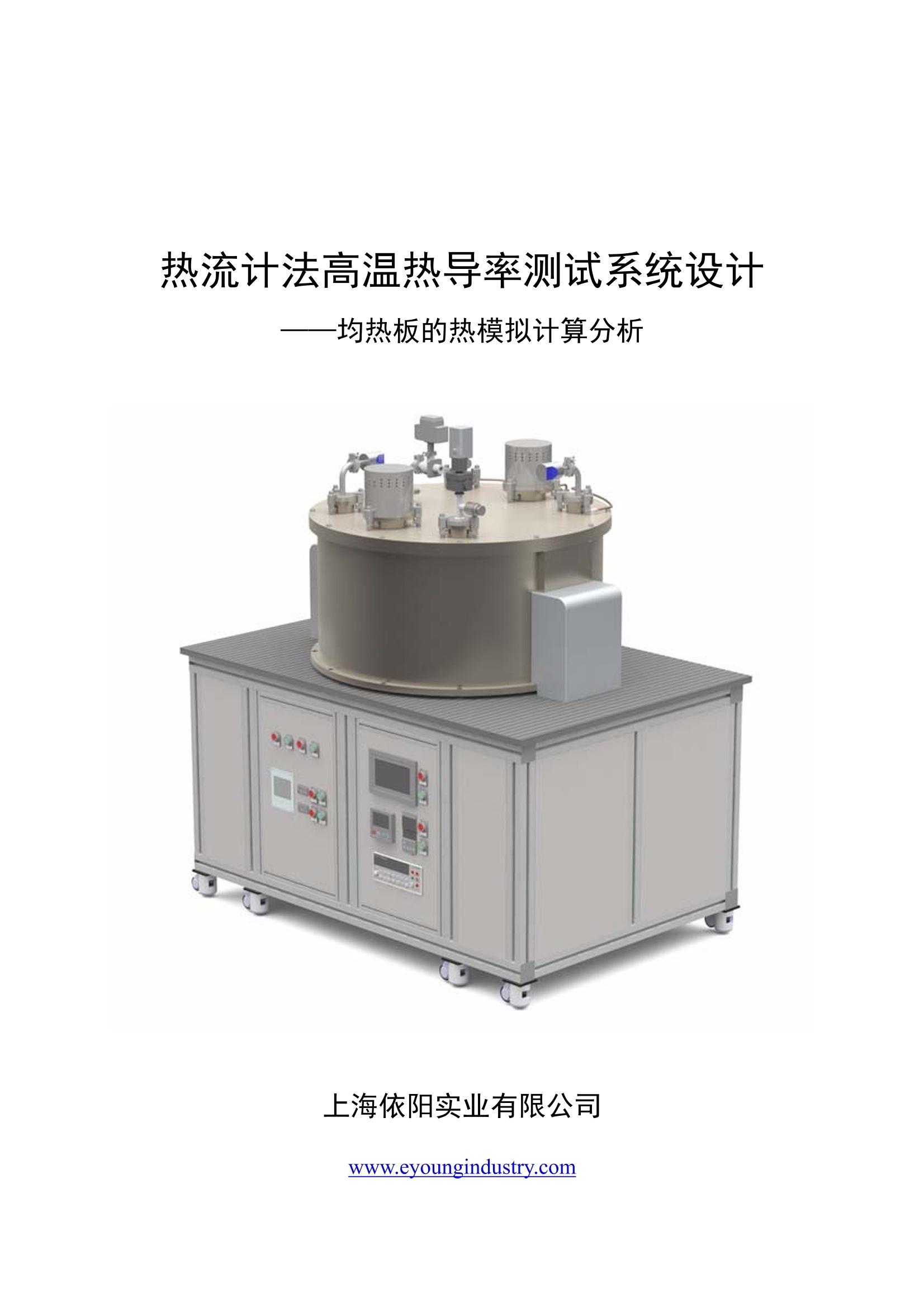

本文根据国内目前隔热材料对高温热导率准确测量的需求,在开展的热流计法高温变气氛压力热导率测试系统研制基础上,对测试系统中的试样热面温度均匀性进行了有限元热模拟计算分析,以期指导测试系统中均热板的设计和制作。

方案详情

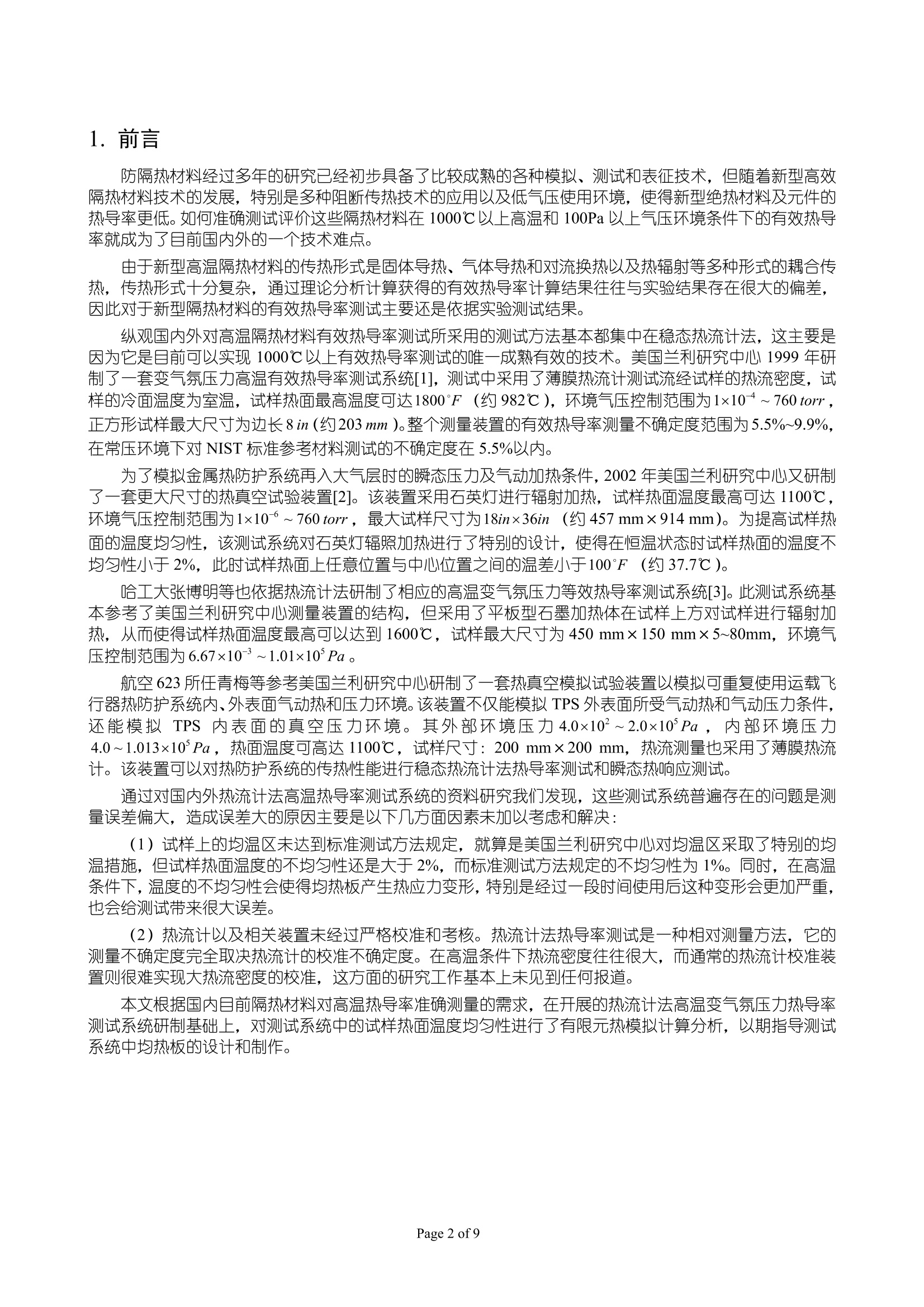

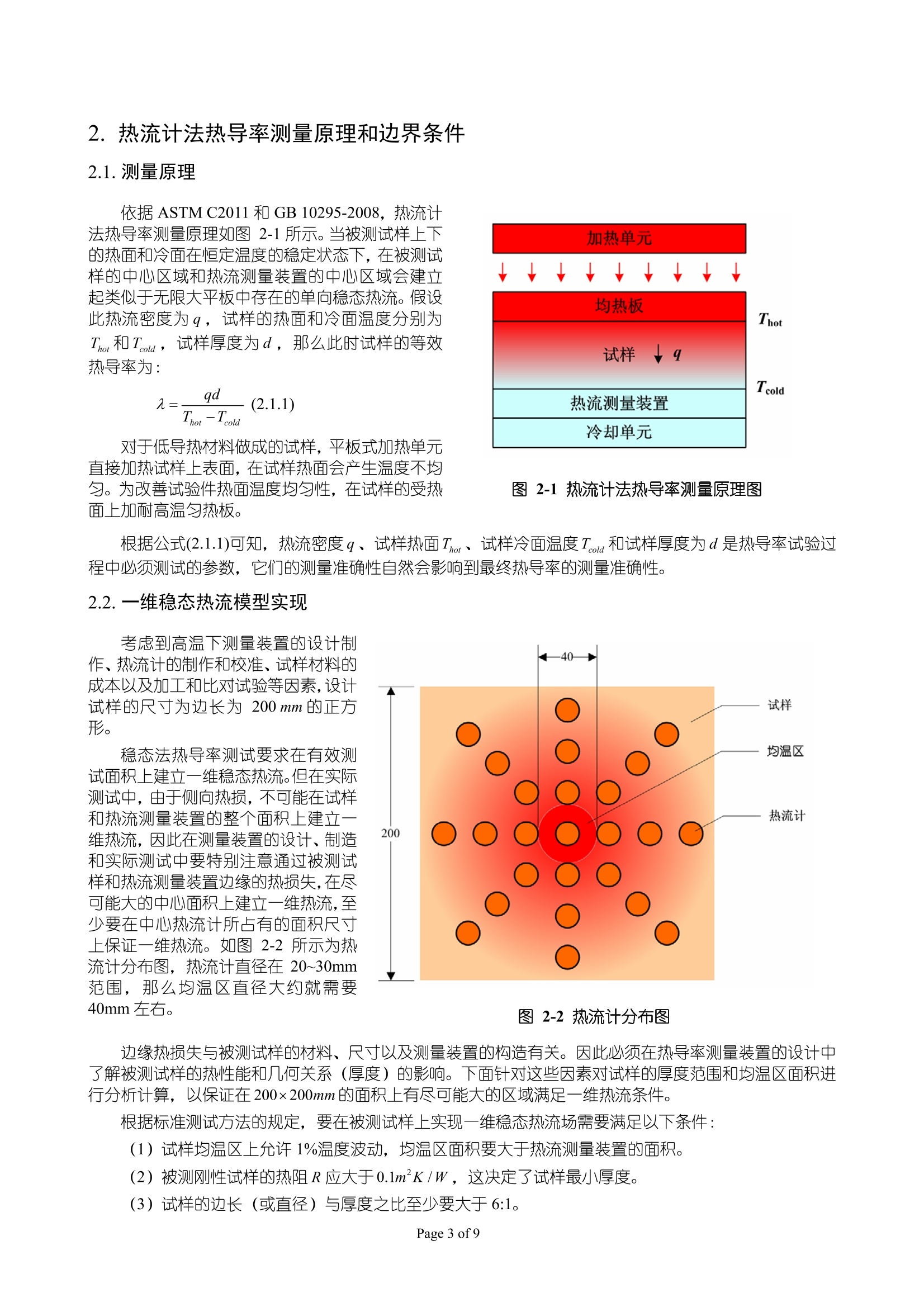

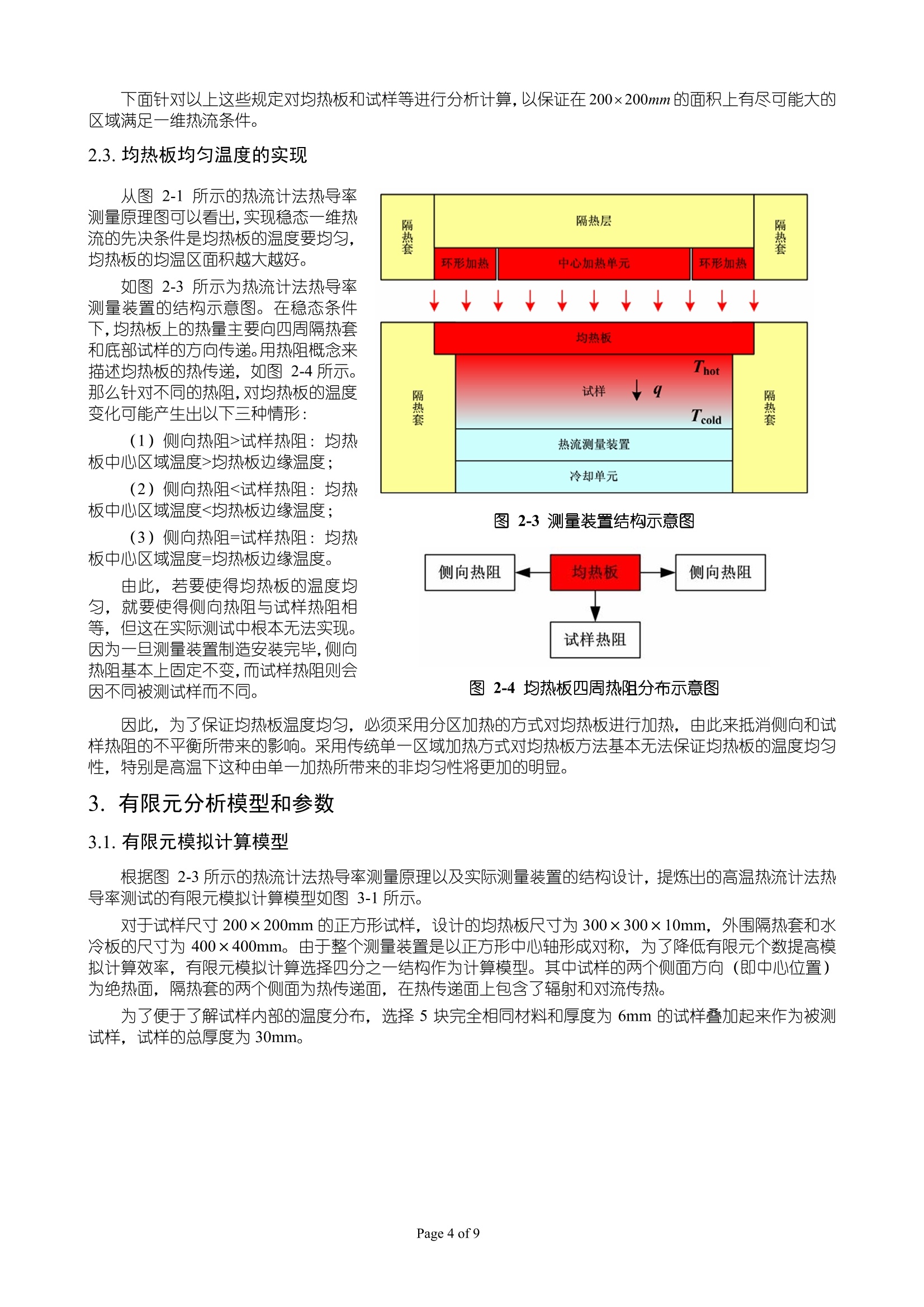

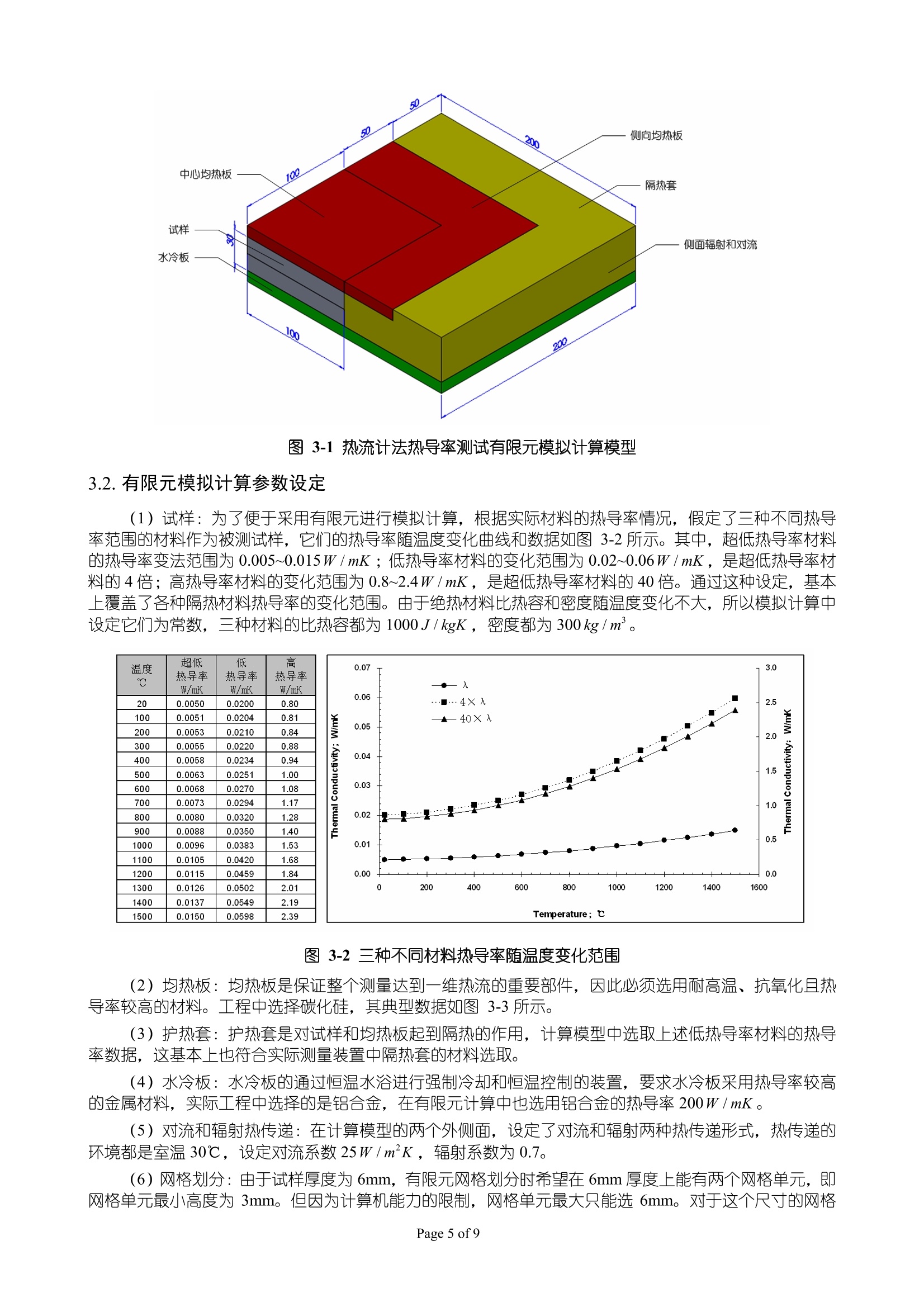

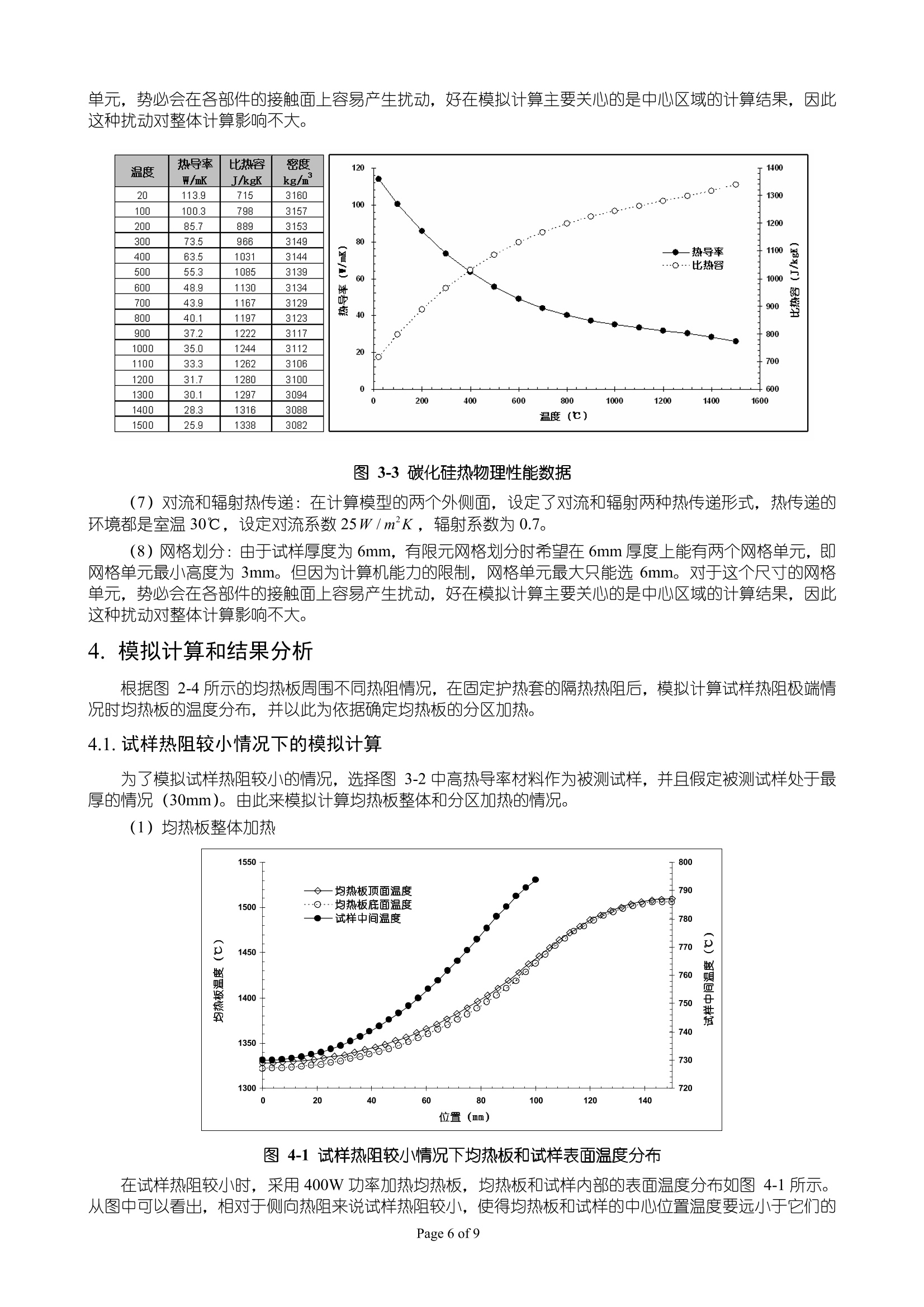

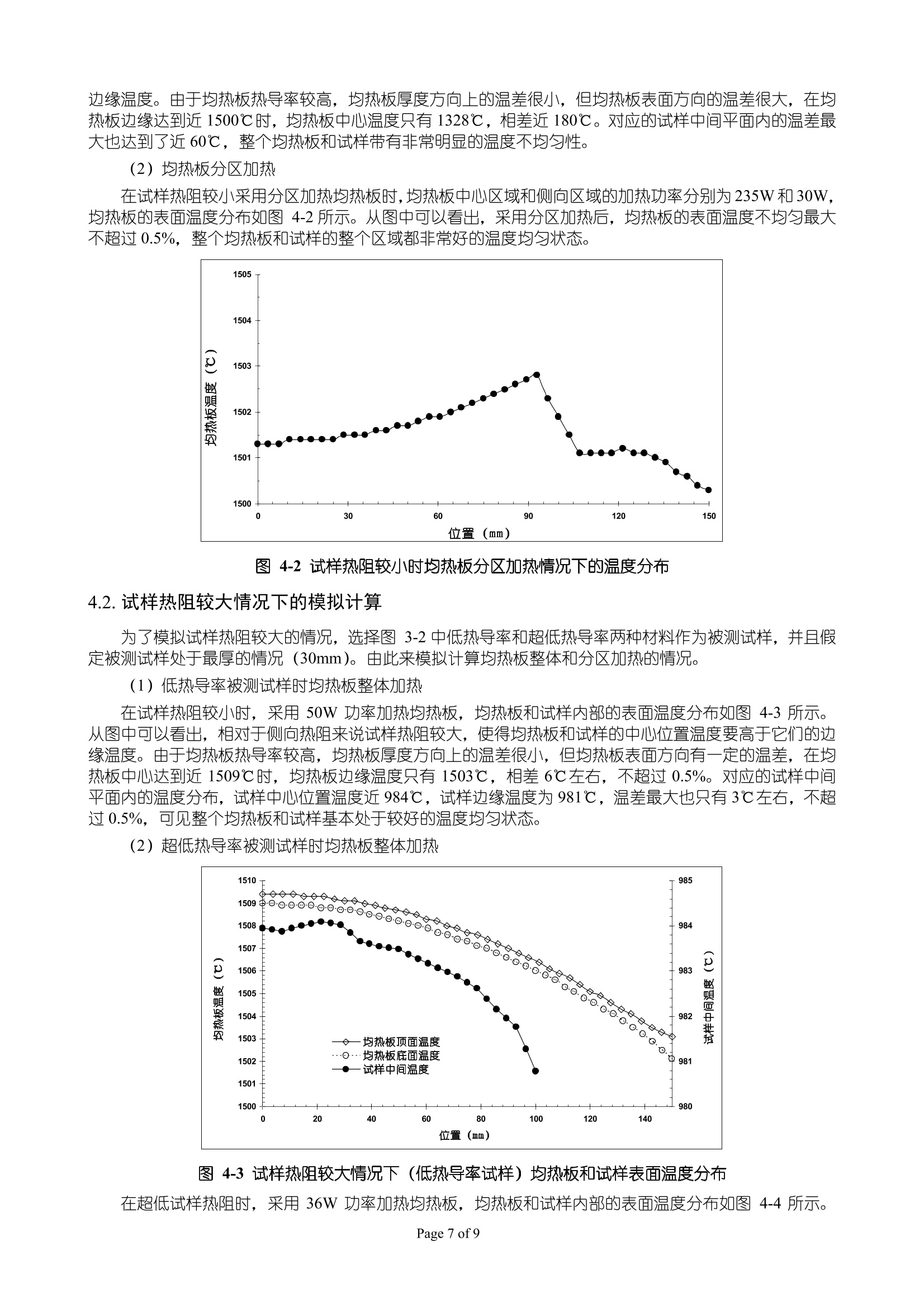

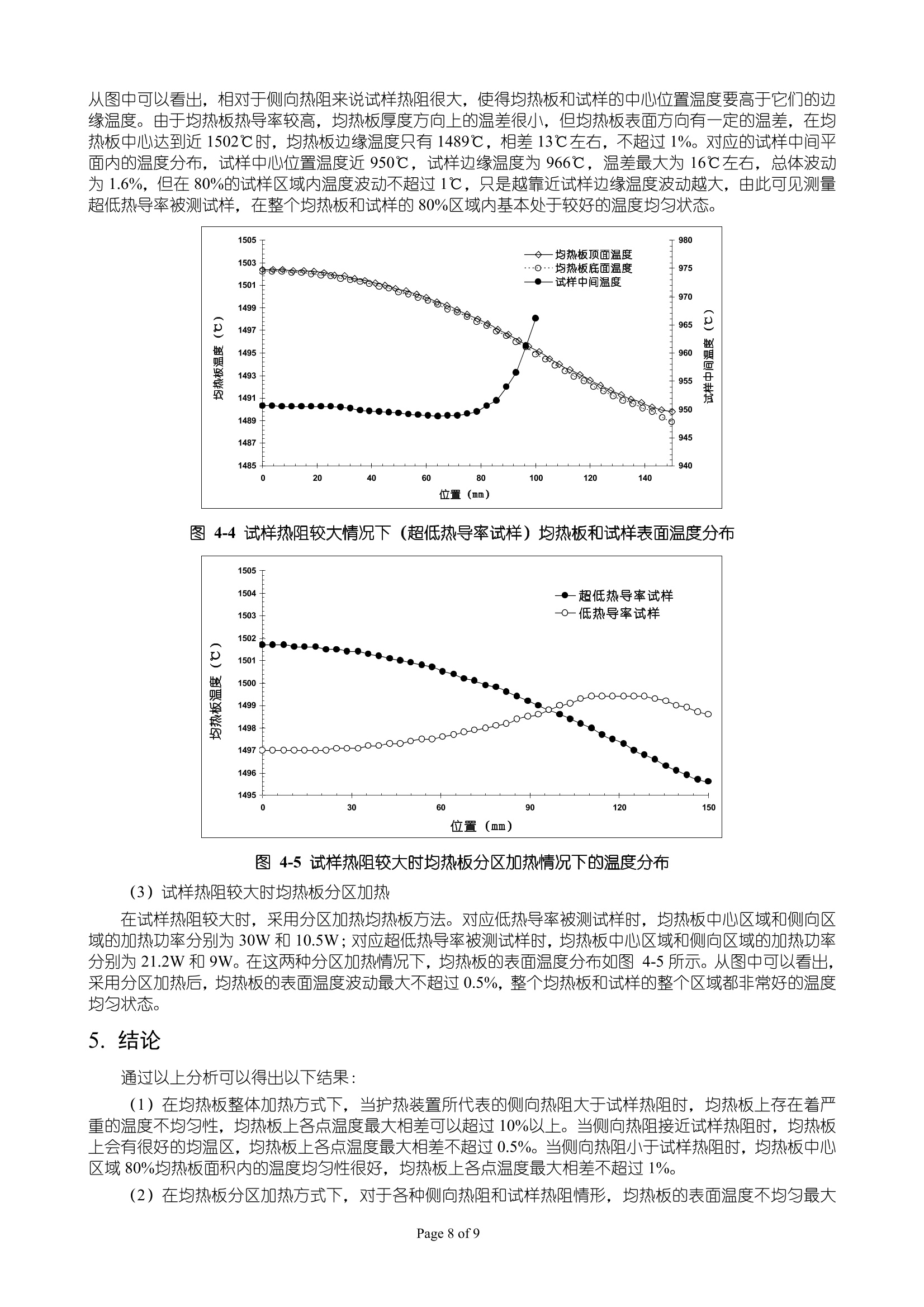

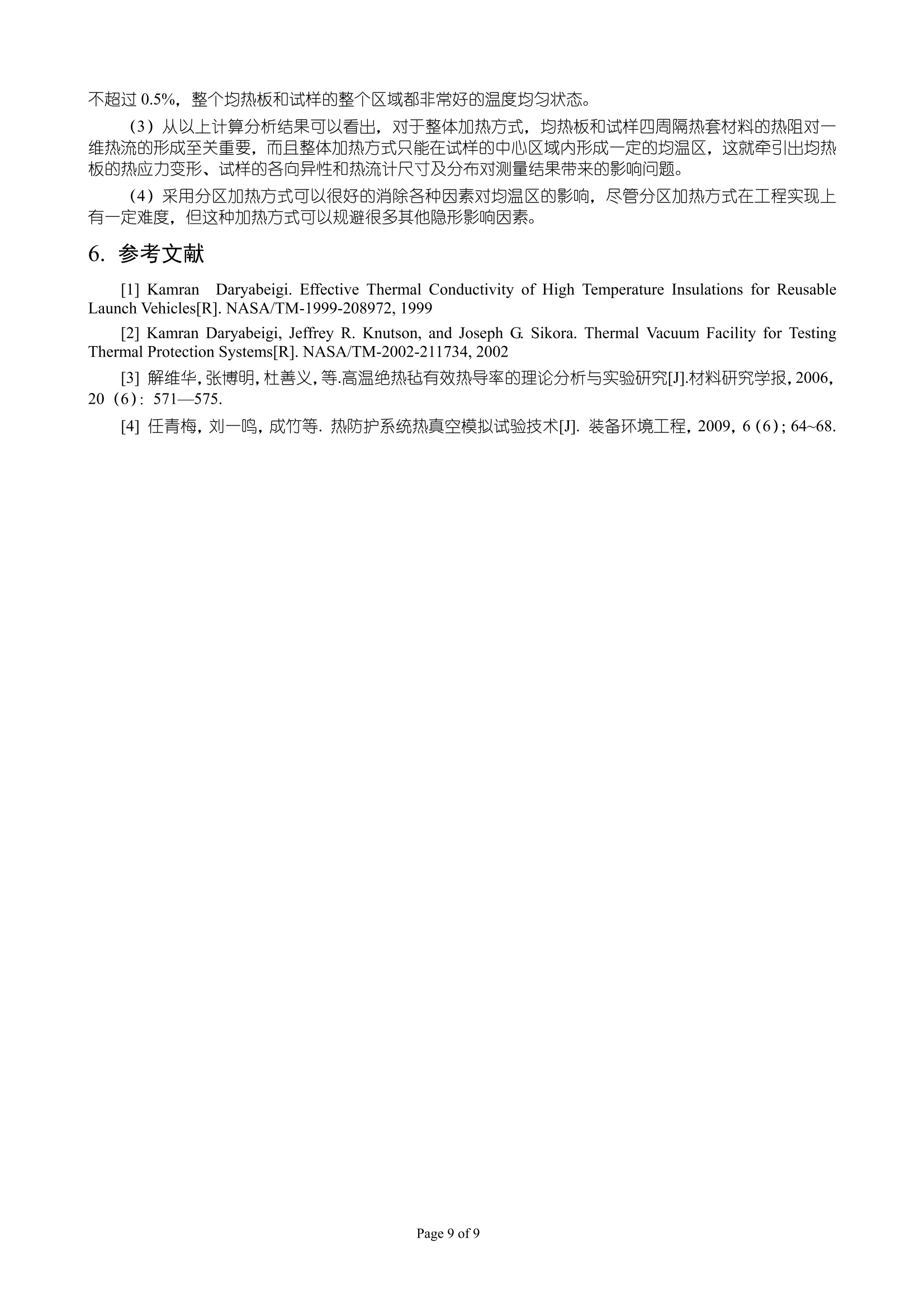

热流计法高温热导率测试系统设计 ——均热板的热模拟计算分析 上海依阳实业有限公司 www.eyoungindustry.com 1.前言 防隔热材料经过多年的研究已经初步具备了比较成熟的各种模拟、测试和表征技术,但随着新型高效隔热材料技术的发展,特别是多种阻断传热技术的应用以及低气压使用环境,使得新型绝热材料及元件的热导率更低。如何准确测试评价这些隔热材料在1000℃以上高温和100Pa以上气压环境条件下的有效热导率就成为了目前国内外的一个技术难点。 由于新型高温隔热材料的传热形式是固体导热、气体导热和对流换热以及热辐射等多种形式的耦合传热,传热形式十分复杂,通过理论分析计算获得的有效热导率计算结果往往与实验结果存在很大的偏差,因此对于新型隔热材料的有效热导率测试主要还是依据实验测试结果。 纵观国内外对高温隔热材料有效热导率测试所采用的测试方法基本都集中在稳态热流计法,这主要是因为它是目前可以实现1000℃以上有效热导率测试的唯一成熟有效的技术。美国兰利研究中心1999年研制了一套变气氛压力高温有效热导率测试系统[1],测试中采用了薄膜热流计测试流经试样的热流密度,试样的冷面温度为室温,试样热面最高温度可达1800°℉i(约982℃),环境气压控制范围为1×10-~760 torr,正方形试样最大尺寸为边长8 in(约203mm)。整个测量装置的有效热导率测量不确定度范围为5.5%~9.9%,在常压环境下对 NIST 标准参考材料测试的不确定度在5.5%以内。 为了模拟金属热防护系统再入大气层时的瞬态压力及气动加热条件,2002年美国兰利研究中心又研制了一套更大尺寸的热真空试验装置[2]。该装置采用石英灯进行辐射加热,试样热面温度最高可达1100℃,环境气压控制范围为1x10-6~760 torr,最大试样尺寸为18in×36in (约457 mm×914 mm)。为提高试样热面的温度均匀性,该测试系统对石英灯辐照加热进行了特别的设计,使得在恒温状态时试样热面的温度不均匀性小于2%,此时试样热面上任意位置与中心位置之间的温差小于100°F(约37.7℃) 哈工大张博明等也依衣热流计法研制了相应的高温变气氛压力等效热导率测试系统[3]。此测试系统基本参考了美国兰利研究中心测量装置的结构,但采用了平板型石墨加热体在试样上方对试样进行辐射加热,从而使得试样热面温度最高可以达到1600℃,试样最大尺寸为450 mm×150 mm×5~80mm,环境气压控制范围为6.67×103~1.01×10Pa。 航空623所任青梅等参考美国兰利研究中心研制了一套热真空模拟试验装置以模拟可重复使用运载飞行器热防护系统内、外表面气动热和压力环境。该装置不仅能模拟 TPS 外表面所受气动热和气动压力条件,还能模拟 TPS内表面的真空压力环境。其外部环境压力4.0×10²~2.0×10Pa,内部环境压力4.0~1.013×10Pa,热面温度可高达1100℃,试样尺寸:200 mm×200 mm, 热流测量也采用了薄膜热流计。该装置可以对热防护系统的传热性能进行稳态热流计法热导率测试和瞬态热响应测试。 通过对国内外热流计法高温热导率测试系统的资料研究我们发现,这些测试系统普遍存在的问题是测量误差偏大,造成误差大的原因主要是以下几方面因素未加加考虑和解决: (1)试样上的均温区未达到标准测试方法规定,就算是美国兰利研究中心对均温区采取了特别的均温措施,但试样热面温度的不均匀性还是大于2%,而标准测试方法规定的不均匀性为1%。同时,在高温条件下,温度的不均匀性会使得均热板产生热应力变形,特别是经过一段时间使用后这种变形会更加严重,也会给测试带来很大误差。 (2)热流计以及相关装置未经过严格校准和考核。热流计法热导率测试是一种相对测量方法,它的测量不确定度完全取决热流计的校准不确定度。在高温条件下热流密度往往很大,而通常的热流计校准装置则很难实现大热流密度的校准,这方面的研究工作基本上未见到任何报道。 本文根据国内目前隔热材料对高温热导率准确测量的需求,在开展的热流计法高温变气氛压力热导率测试系统研制基础上,对测试系统中的试样热面温度均匀性进行了有限元热模拟计算分析,以期指导测试系统中均热板的设计和制作。 2.热流计法热导率测量原理和边界条件 2.1.测量原理 依据ASTM C2011 和 GB 10295-2008,热流计法热导率测量原理如图2-1所示。当被测试样上下的热面和冷面在恒定温度的稳定状态下,在被测试样的中心区域和热流测量装置的中心区域会建立起类似于无限大平板中存在的单向稳态热流。假设此热流密度为q,试样的热面和冷面温度分别为Thor和Tcold,试样厚度为d,那么此时试样的等效热导率为: 对于低导热材料做成的试样,平板式加热单元直接加热试样上表面,在试样热面会产生温度不均匀。为改善试验件热面温度均匀性,在试样的受热面上加耐高温匀热板。 图2-1热流计法热导率测量原理图 根据公式(2.1.1)可知,热流密度q、试样热面Thor、试样冷面温度Teola 和试样厚度为d是热导率试验过程中必须测试的参数,它们的测量准确性自然会影响到最终热导率的测量准确性。 2.2.一维稳态热流模型实现 考虑到高温下测量装置的设计制作、热流计的制作和校准、试样材料的成本以及加工和比对试验等因素,设计试样的尺寸为边长为200mm的正方形. 稳态法热导率测试要求在有效测试面积上建立一维稳态热流。但在实际测试中,由于侧向热损,不可能在试样和热流测量装置的整个面积上建立一维热流,因此在测量装置的设计、制造和实际测试中要特别注意通过被测试样和热流测量装置边缘的热损失,在尽可能大的中心面积上建立一维热流,至少要在中心热流计所占有的面积尺寸上保证一维热流。如图2-2所示为热流计分布图,热流计直径在 20~30mm范围,那么均温区直径大约就需要40mm 左右。 图2-2热流计分布图 边缘热损失与被测试样的材料、尺寸以及测量装置的构造有关。因此必须在热导率测量装置的设计中了解被测试样的热性能和几何关系(厚度)的影响。下面针对这些因素对试样的厚度范围和均温区面积进行分析计算,以保证在200×200mm的面积上有尽可能大的区域满足一维热流条件。 根据标准测试方法的规定,要在被测试样上实现一维稳态热流场需要满足以下条件: (1)试样均温区上允许1%温度波动,均温区面积要大于热流测量装置的面积。 (2)被测刚性试样的热阻R 应大于0.1m²KIW,这决定了试样最小厚度。 (3)试样的边长(或直径)与厚度之比至少要大于 6:1。 下面针对以上这些规定对均热板和试样等进行分析计算,以保证在200×200mm的面积上有尽可能大的区域满足一维热流条件。 2.3.均热板均匀温度的实现 从图2-1所示的热流计法热导率测量原理图可以看出,实现稳态一维热流的先决条件是均热板的温度要均匀,均热板的均温区面积越大越好。 如图2-3所示为热流计法热导率测量装置的结构示意图。在稳态条件下,均热板上的热量主要向四周隔热套和底部试样的方向传递。用热阻概念来描述均热板的热传递,如图2-4所示。那么针对不同的热阻,对均热板的温度变化可能产生出以下三种情形: (1)侧向热阻>试样热阻:均热板中心区域温度>均热板边缘温度; (2)侧向热阻<试样热阻:均热板中心区域温度<均热板边缘温度; (3)侧向热阻=试样热阻:均热板中心区域温度=均热板边缘温度。 由此,若要使得均热板的温度均匀,就要使得侧向热阻与试样热阻相等,但这在实际测试中根本无法实现。因为一旦测量装置制造安装完毕,侧向热阻基本上固定不变,而试样热阻则会因不同被测试样而不同。 图2-3测量装置结构示意图 图2-4均热板四周热阻分布示意图 因此,为了保证均热板温度均匀,必须采用分区加热的方式对均热板进行加热,由此来抵消侧向和试样热阻的不平衡所带来的影响。采用传统单一区域加热方式对均热板方法基本无法保证均热板的温度均匀性,特别是高温下这种由单一加热所带来的非均匀性将将加的明显。 3.有限元分析模型和参数 3.1.有元元模拟计算模型 根据图2-3所示的热流计法热导率测量原理以及实际测量装置的结构设计,提炼出的高温热流计法热导率测试的有限元模拟计算模型如图3-1所示。 对于试样尺寸200×200mm 的正方形试样,设计的均热板尺寸为300×300×10mm, 外围隔热套和水冷板的尺寸为400×400mm。由于整个测量装置是以正方形中心轴形成对称,为了降低有限元个数提高模拟计算效率,有限元模拟计算选择四分之一结构作为计算模型。其中试样的两个侧面方向(即中心位置)为绝热面,隔热套的两个侧面为热传递面,在热传递面上包含了辐射和对流传热。 为了便于了解试样内部的温度分布,选择5块完全相同材料和厚度为 6mm 的试样叠加起来作为被测试样,试样的总厚度为30mm。 图3-1热流计法热导率测试有限元模拟计算模型 3.2.有限元模拟计算参数设定 (1)试样:为了便于采用有限元进行模拟计算,根据实际材料的热导率情况,假定了三种不同热导率范围的材料作为被测试样,它们的热导率随温度变化曲线和数据如图3-2所示。其中,超低热导率材料的热导率变法范围为 0.005~0.015W/mK;低热导率材料的变化范围为 0.02~0.06W/mK, 是超低热导率材料的4倍;高热导率材料的变化范围为 0.8~2.4W/mK,是超低热导率材料的40倍。通过这种设定,基本上覆盖了各种隔热材料热导率的变化范围。由于绝热材料比热容和密度随温度变化不大,所以模拟计算中设定它们为常数,三种材料的比热容都为 1000J/kgK, 密度都为300kg/m'。 图3-2三种不同材料热导率随温度变化范围 (2)均热板:均热板是保证整个测量达到一维热流的重要部件,因此必须选用耐高温、抗氧化且热导率较高的材料。工程中选择碳化硅,其典型数据如图3-3所示。 (3)护热套:护热套是对试样和均热板起到隔热的作用,计算模型中选取上述低热导率材料的热导率数据,这基本上也符合实际测量装置中隔热套的材料选取。 (4)水冷板:水冷板的通过恒温水浴进行强制冷却和恒温控制的装置,要求水冷板采用热导率较高的金属材料,实际工程中选择的是铝合金,在有限元计算中也选用铝合金的热导率200W/mK。 (5)对流和辐射热传递:在计算模型的两个外侧面,设定了对流和辐射两种热传递形式,热传递的环境都是室温30℃,设定对流系数25W/m'K,辐射系数为0.7。 (6)网格划分:由于试样厚度为 6mm, 有限元网格划分时希望在6mm 厚度上能有两个网格单元,即网格单元最小高度为3mm。但因为计算机能力的限制,网格单元最大只能选 6mm。对于这个尺寸的网格 单元,势必会在各部件的接触面上容易产生扰动,好在模拟计算主要关心的是中心区域的计算结果,因此这种扰动对整体计算影响不大。 图3-3碳化硅热物理性能数据 (7)对流和辐射热传递:在计算模型的两个外侧面,设定了对流和辐射两种热传递形式,热传递的环境都是室温30℃,设定对流系数25W/mK,辐射系数为0.7。 (8)网格划分:由于试样厚度为6mm, 有限元网格划分时希望在 6mm厚度上能有两个网格单元,即网格单元最小高度为3mm。但因为计算机能力的限制,网格单元最大只能选 6mm。对于这个尺寸的网格单元,势必会在各部件的接触面上容易产生扰动,好在模拟计算主要关心的是中心区域的计算结果,因此这种扰动对整体计算影响不大。 4.模拟计算和结果分析 根据图2-4所示的均热板周围不同热阻情况,在固定护热套的隔热热阻后,模拟计算试样热阻极端情况时均热板的温度分布,并以此为依据确定均热板的分区加热。 4.1.试样热阻较小情况下的模拟计算 为了模拟试样热阻较小的情况,选择图3-2中高热导率材料作为被测试样,并且假定被测试样处于最厚的情况(30mm)。由此来模拟计算均热板整体和分区加热的情况。 (1)均热板整体加热 图4-1试样热阻较小情况下均热板和试样表面温度分布 在试样热阻较小时,采用 400W 功率加热均热板,均热板和试样内部的表面温度分布如图4-1所示。从图中可以看出,相对于侧向热阻来说试样热阻较小,使得均热板和试样的中心位置温度要远小于它们的 边缘温度。由于均热板热导率较高,均热板厚度方向上的温差很小,但均热板表面方向的温差很大,在均热板边缘达到近1500℃时,均热板中心温度只有1328℃,相差近180℃。对应的试样中间平面内的温差最大也达到了近60℃,整个均热板和试样带有非常明显的温度不均匀性。 (2)均热板分区加热 在试样热阻较小采用分区加热均热板时,均热板中心区域和侧向区域的加热功率分别为 235W 和30W,均热板的表面温度分布如图4-2所示。从图中可以看出,采用分区加热后,均热板的表面温度不均匀最大不超过0.5%,整个均热板和试样的整个区域都非常好的温度均匀状态。 图4-2试样热阻较小时均热板分区加热情况下的温度分布 4.2.试样热阻较大情况下的模拟计算 为了模拟试样热阻较大的情况,选择图3-2中低热导率和超低热导率两种材料作为被测试样,并且假定被测试样处于最厚的情况(30mm)。由此来模拟计算均热板整体和分区加热的情况。 (1)低热导率被测试样时均热板整体加热 在试样热阻较小时,采用50W 功率加热均热板,均热板和试样内部的表面温度分布如图4-3所示。从图中可以看出,相对于侧向热阻来说试样热阻较大,使得均热板和试样的中心位置温度要高于它们的边缘温度。由于均热板热导率较高,均热板厚度方向上的温差很小,但均热板表面方向有一定的温差,在均热板中心达到近1509℃时,均热板边缘温度只有1503℃,相差6℃左右,不超过0.5%。对应的试样中间平面内的温度分布,试样中心位置温度近984℃,试样边缘温度为981℃,温差最大也只有3℃左右,不超过0.5%,可见整个均热板和试羊基本处于较好的温度均匀状态。 (2)超低热导率被测试样时均热板整体加热 图4-3试样热阻较大情况下(低热导率试样)均热板和试样表面温度分布 在超低试样热阻时,采用36W 功率加热均热板,均热板和试样内部的表面温度分布如图4-4所示。 从图中可以看出,相对于侧向热阻来说试样热阻很大,使得均热板和试样的中心位置温度要高于它们的边缘温度。由于均热板热导率较高,均热板厚度方向上的温差很小,但均热板表面方向有一定的温差,在均热板中心达到近1502℃时,均热板边缘温度只有1489℃相差13℃左右,不超过1%,对应的试样中间平面内的温度分布,试样中心位置温度近950℃,试样边缘温度为966℃,温差最大为16℃左右,总体波动为1.6%,但在80%的试样区域内温度波动不超过1℃,只是越靠近试样边缘温度波动越大,由此可见测量超超仟低书热导率被测试样,在整个均热板和试样的80%区域内基本处于较好的温度均匀状态。 图4-4试样热阻较大情况下(超低热导率试样)均热板和试样表面温度分布 图4-5试样热阻较大时均热板分区加热情况下的温度分布 (3)试样热阻较大时均热板分区加热 在试样热阻较大时,采用分区加热均热板方法。对应低热导率被测试样时,均热板中心区域和侧向区域的加热功率分别为 30W 和10.5W;对应超低热导率被测试样时,均热板中心区域和侧向区域的加热功率图巾分别为21.2W 和9W。在这两种分区加热情况下,均热板的表面温度分布如图4-5所示。从图中可以看出,采用分区加热后,均热板的表面温度波动最大不超过0.5%,整个均热板和试样的整个区域都非常好的温度均匀状态。 5.结论 通过以上分析可以得出以下结果: (1)在均热板整体加热方式下,当护热装置所代表的侧向热阻大于试样热阻时,均热板上存在着严重的温度不均匀性,均热板上各点温度最大相差可以超过10%以上。当侧向热阻接近试样热阻时,均热板上会有很好的均温区,均热板上各点温度最大相差不超过 0.5%。当侧向热阻小于试样热阻时,均热板中心区域80%均热板面积内的温度均匀性很好,均热板上各点温度最大相差不超过1%。 (2)在均热板分区加热方式下,对于各种侧向热阻和试样热阻情形,均热板的表面温度不均匀最大 不超过0.5%,整个均热板和试样的整个区域都非常好的温度均匀状态。 (3)从以上计算分析结果可以看出,对于整体加热方式,均热板和试样四周隔热套材料的热阻对对维热流的形成至关重要,而且整体加热方式只能在试样的中心区域内形成一定的均温区,这就牵引出均热板的热应力变形、试样的各向异性和热流计尺寸及分布对测量结果带来的影响问题。 (4)采用分区加热方式可以很好的消除各种因素对均温区的影响,尽管分区加热方式在工程实现上有一定难度,但这种加热方式可以规避很多其他隐形影响因素。 ( 6.参考文献 ) ( [1]Kamran Daryabeigi. Effective Thermal Conductivity of High T emperature Insulations for ReusableLaunch Vehicles[R].NASA/TM-1999-208972,1999 ) ( [2] Kamran D a ryabeigi, Jeffrey R. Knutson, a n d Joseph G. Si k ora. Thermal Vacuum Faci l ity for Tes t ingThermal Protection Systems[R].NASA/TM-2002-211734,2002 ) ( [3]解维华,张博明,杜善义,等.高温绝热毡有效热导率的理论分析与实验研究[].材料研究学报,2006, 20 ( 6): 5 71—575. ) ( [4] 任青梅,刘一鸣,成竹等.热防护系统热真空模拟试验技术[].装备环境工程,2009,6(6);64~68. ) Page of

确定

还剩7页未读,是否继续阅读?

上海依阳实业有限公司为您提供《热流计法高温导热系数测试系统设计-均热板的热模拟计算分析》,该方案主要用于其他中--检测,参考标准--,《热流计法高温导热系数测试系统设计-均热板的热模拟计算分析》用到的仪器有高温热流计法导热系数测试系统

推荐专场

相关方案

更多

该厂商其他方案

更多