推荐厂家

暂无

暂无

400-628-5299

400-628-5299

留言咨询

留言咨询

400-860-5168转1679

400-860-5168转1679

留言咨询

留言咨询

留言咨询

留言咨询

求解,在检测碳化硅中的总硅时(GB/T4333.1-2019),混合溶剂经马弗炉高温溶解后,用热水清洗,再用擦棒清洗 ,总感觉镍坩埚的锅底还有些混合溶剂,洗不干净。还有没有更好的检测碳化硅中的总硅的检测方法,碳化硅含量98的货。

各位前辈,您好,我想咨询一下碳化硅电导率的检测方法,有吗?我们这里的方法是称取40g样品 加水100ml 搅拌后先测量第一次,然后静置一段时间 测量第二次。还有一个问题是 可以影响碳化硅电导率的因素有哪些??最近客户要求碳化硅产品电导率在200uS/cm-300之间,车间生产的产品电导率太高 想了解一下原因

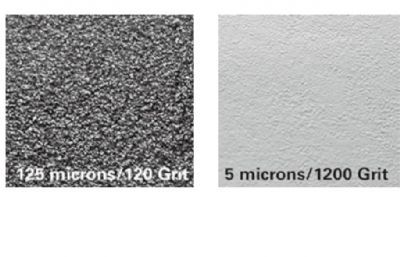

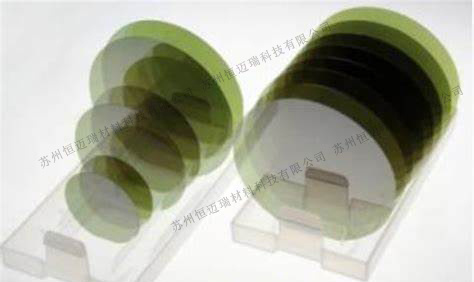

一、碳化硅的定义 碳化硅是一种人工合成的碳化物,分子式为SiC。通常是由二氧化硅和碳在通电后2000℃以上的高温下形成的。碳化硅理论密度是3.18克每立方厘米,其莫氏硬度仅次于金刚石,在9.2-9.8之间,显微硬度3300千克每立方毫米,由于它具有高硬度、高耐磨性、高耐腐蚀性及较高的高温强度等特点,被用于各种耐磨、耐蚀和耐高温的机械零部件,是一种新型的工程陶瓷新材料。 二、碳化硅的基本性能 1、化学性质 抗氧化性:当碳化硅材料在空气中加热到1300℃时,在其碳化硅晶体表面开始生成二氧化硅保护层。随着保护层的加厚,阻止了内部碳化硅继续被氧化,这使碳化硅有较好的抗氧化性。当温度达到1900K(1627℃)以上时,二氧化硅保护膜开始被破坏,碳化硅氧化作用加剧,所以1900K是碳化硅在含氧化剂气氛下的最高工作温度。 耐酸碱性:在耐酸、碱及氧化物的作用方面,由于二氧化硅保护膜的作用,碳化硅的抗酸能力很强,抗碱性稍差。 2、物理机械性能 密度:各种碳化硅晶形的颗粒密度十分接近,一般认为是3.20克/毫米3,其碳化硅磨料的自然堆积密度在1.2--1.6克/毫米3之间,其高低取决于粒度号、粒度组成和颗粒形状。 硬度:碳化硅的莫氏硬度为9.2,威氏显微密硬度为3000--3300公斤/毫米2,努普硬度为2670—2815公斤/毫米,在磨料中高于刚玉而仅次于金刚石、立方氮化硼和碳化硼。 导热率:碳化硅制品的导热率很高,热膨胀系数较小,抗热震性很高,是优质的耐火材料。 3、电学性质 常温下工业碳化硅是一种半导体,属杂质导电性。高纯度碳化硅随着温度的升高电阻率下降,含杂质碳化硅根据其含杂质不同,导电性能也不同。碳化硅的另一电性质是电致发光性,现已研制出实用器件。 4、其他性质 亲水性好,远红外辐射性等。