推荐厂家

暂无

暂无

留言咨询

留言咨询

银牌1年

银牌1年

留言咨询

留言咨询

银牌1年

银牌1年

400-860-5168转6134

400-860-5168转6134

留言咨询

留言咨询

留言咨询

留言咨询

400-860-5168转6134

400-860-5168转6134

留言咨询

留言咨询

400-860-5168转5919

400-860-5168转5919

留言咨询

留言咨询

光刻工艺光刻是用光刻胶、掩模和紫外光进行微制造 ,工艺如下 :(a)仔细地将基片洗净;(b)在干净的基片表面镀上一层阻挡层 ,例如铬、二氧化硅、氮化硅等;(c) 再用甩胶机在阻挡层上均匀地甩上一层几百 A厚的光敏材料——光刻胶。光刻胶的实际厚度与它的粘度有关 ,并与甩胶机的旋转速度的平方根成反比;(d) 在光掩模上制备所需的通道图案。将光掩模复盖在基片上,用紫外光照射涂有光刻胶的基片,光刻胶发生光化学反应;(e)用光刻胶配套显影液通过显影的化学方法除去经曝光的光刻胶。这样,可用制版的方法将底片上的二维几何图形精确地复制到光刻胶层上;(f) 烘干后 ,利用未曝光的光刻胶的保护作用 ,采用化学腐蚀的方法在阻挡层上精确腐蚀出底片上平面二维图形。掩模制备用光刻的方法加工微流控芯片时 ,必须首先制造光刻掩模。对掩模有如下要求:a.掩模的图形区和非图形区对光线的吸收或透射的反差要尽量大;b.掩模的缺陷如针孔、断条、桥连、脏点和线条的凹凸等要尽量少;c.掩模的图形精度要高。通常用于大规模集成电路的光刻掩模材料有涂有光胶的镀铬玻璃板或石英板。用计算机制图系统将掩模图形转化为数据文件,再通过专用接口电路控制图形发生器中的爆光光源、可变光阑、工作台和镜头,在掩模材料上刻出所需的图形。但由于设备昂贵,国内一般科研单位需通过外协解决,延迟了研究周期。由于微流控芯片的分辨率远低于大规模集成电路的要求,近来有报道使用简单的方法和设备制备掩模,用微机通过CAD软件将设计微通道的结构图转化为图象文件后,用高分辨率的打印机将图象打印到透明薄膜上,此透明薄膜可作为光刻用的掩模,基本能满足微流控分析芯片对掩模的要求。湿法刻蚀在光刻过的基片上可通过湿刻和干刻等方法将阻挡层上的平面二维图形加工成具有一定深度的立体结构。近年来,使用湿法刻蚀微细加工的报道较多,适用于硅、玻璃和石英等可被化学试剂腐蚀的基片。已广泛地用于电泳和色谱分离。湿法刻蚀的程序为 :(a) 利用阻挡层的保护作用,使用适当的蚀刻剂在基片上刻蚀所需的通道 ;(b) 刻蚀结束后 ,除去光胶和阻挡层,即可在基片上得到所需构型的微通道;(c)在基片的适当位置(一般为微通道的端头处)打孔,作为试剂、试样及缓冲液蓄池。刻有微通道的基片和相同材质的盖片清洗后,在适当的条件下键合在一起就得到微流控分析芯片。玻璃和石英湿法刻蚀时,只有含氢氟酸的蚀刻剂可用,如HF/HNO3,HF/ NH4。由于刻蚀发生在暴露的玻璃表面上,因此,通道刻的越深,通道二壁的不平行度越大 ,导至通道上宽下窄。这一现象限制了用湿法在玻璃上刻蚀高深宽比的通道。等离子体刻蚀等离子体刻蚀是一种以化学反应为主的干法刻蚀工艺,刻蚀气体分子在高频电场作用下,产生等离子体。等离子体中的游离基化学性质十分活泼,利用它和被刻蚀材料之间的化学反应,达到刻蚀微流控芯片的目的。等离子体刻蚀已应用于玻璃、石英和硅材料上加工微流控芯片 , 如石英毛细管电泳和色谱微芯片。先在石英基片上涂上一层正光胶 (爆光后脱落的光胶),低温烘干后,放置好掩模,用紫外光照射后显影,在光胶上会产生微结构的图象。然后用活性CHF3等离子体刻蚀石英基片 ,基片上无光胶处会产生一定的深度通道或微结构。这样可产生高深宽比的微结构。近来,也有将等离子体刻蚀用于加工聚合物上的微通道的报道。http://www.whchip.com/upload/201610/1477271936108203.jpg

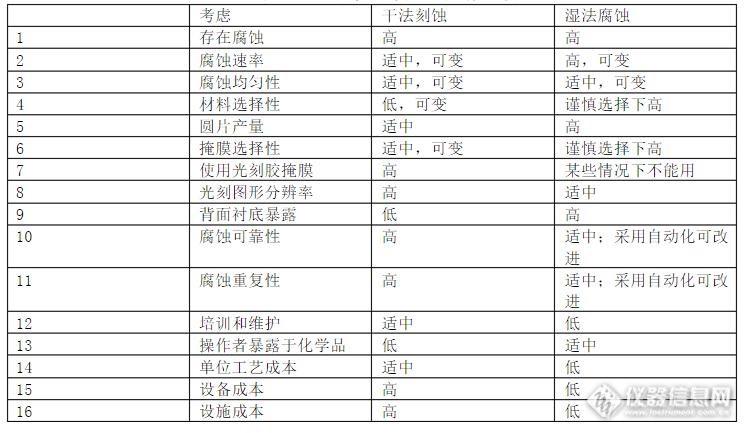

湿法腐蚀是使用液态腐蚀剂系统化的有目的性的移除材料,在光刻掩膜涂覆后(一个曝光和显影过的光刻胶)或者一个硬掩膜(一个光刻过的抗腐蚀材料)后紧接该步腐蚀。这个腐蚀步骤之后,通常采用去离子水漂洗和随后的掩膜材料的移除工艺。http://ng1.17img.cn/bbsfiles/images/2016/12/201612130959_01_3091062_3.jpg干法刻蚀的刻蚀剂是等离子体,是利用等离子体和表面薄膜反应,形成挥发性物质,或直接轰击薄膜表面使之被腐蚀的工艺。http://www.whchip.com/upload/201612/1481592347583553.jpg湿法腐蚀可替换工艺包括干法刻蚀,即使用一种或多种低压力的反应气体,采用RF感应激励后进行反应,然后再将反应生成的气态物质抽出;非等离子干法刻蚀,例如双氟化疝或氢氟酸的酸性蒸气腐蚀,拥有各向同性湿法腐蚀的诸多特性,该腐蚀通常在一个有限的腔室内完成。很少有微机械化或集成化的器件是在没有进行一些湿法化学处理的情况下开发或制造的。不管器件是否是电气的,机械的,电子的,集成的,光学的,光电子学的,生物的,聚合的,微流控的传感器或执行器,有关这些器件的制造工艺或过程的替换决定将对最终的技术和商业成功有重要影响。这些器件通常在硅衬底、化合物半导体、玻璃、石英、陶瓷或塑性材料上制造,可能涉及在这些材料上淀积一层或多层薄膜并光刻和腐蚀。这些层和淀积顺序受工艺和用于开发和制造该器件的工艺单元限制,随着层数的增长变的越来越复杂和相互影响。 近乎所有IC,MEMS,MOEMS,MST和NEMS类的器件的产生都很可能与一些湿法腐蚀工艺有关。整个工艺流程可被描述为一系列步骤或者序列,这些湿法腐蚀常用于选择性的去除淀积薄膜的一部分,剥去诸如硬掩膜和光刻胶等特定的材料,为以后的加工清洗和准备衬底,去除牺牲层和部分衬底,以及形成三维结构。一个湿法腐蚀工序需要考虑如下一些因素,包括有效的腐蚀剂,腐蚀选择性,腐蚀速率,各向同性腐蚀,材料的兼容性,工艺的兼容性,花费,设备的可用性,操作人员的安全,技术支持和适当的废物处理。干法刻蚀能实现各向异性刻蚀,保证细小图形转移后的高保真性。器件设计者,工艺设计师,或者制造商在工艺允许的情况下可能偏向使用一个完整的干法处理流程,但是许多标准的处理步骤例如光刻胶的显影和圆片清洗仍然湿法的。与干法刻蚀相比,湿法腐蚀工序在成本,速度,性能发面更有优势。干法刻蚀的仿真还不可用,如常用的微结构的选择性钻蚀或与晶向相关的腐蚀仿真等。考虑到干法刻蚀要求在一个昂贵的等离子区或者RIE腐蚀系统里有长的腐蚀时间,湿法腐蚀变得特别有吸引力,需要同时处理整盒圆片(25片装圆片盒)或更多的圆片时,湿法腐蚀在成本和时间上的效益更突出。 不管选择干法还是湿法加工工艺,总是强烈受到在特定的加工环境下设备的可用性及对开发者有用的工艺限制。成功的设计者,开发者和制造商几乎总是使用或修改趁手的工艺。除非是必须开发新工艺,安装新设备,或者取得新的工艺技能,一般总是避免额外的需求。理解什么时候要应用干法和湿法这两个工艺并且在可能的情况下使用标准工艺是很重要的。下表总结比较湿法和干法刻蚀之间的一般注意事项。 http://ng1.17img.cn/bbsfiles/images/2016/12/201612130959_02_3091062_3.jpg

纳米刻蚀技术展示⑴仪器与实验材料:Instruments:布鲁克公司的扫描探针显微镜型号Nanoman VSsample:CD一张⑵实验过程:第一步,先剪下一小块光盘下来,将它放入小烧杯,倒入一定量的乙醇,然后将烧杯放到超声波仪器中超声清洗,大概超声清洗二十分钟。清洗后取出光盘进行晾干,或借助烘干设备进行快速干燥处理,待晾干后就可以拿到显微镜下观察了。第二步,清洗后的光盘置于扫描探针显微镜下,找到一块合适区域,就可以进行复杂的NanoMan模式操作了(纳米刻蚀)第三步,仪器状态检测,目的是为了选择出适宜这种材料的刻蚀条件。第四步,完成刻蚀过程1.在画图上制作模板如下图http://ng1.17img.cn/bbsfiles/images/2014/10/201410241548_519809_2224533_3.jpg2.依样画葫芦将模板导入操作界面http://ng1.17img.cn/bbsfiles/images/2014/10/201410241606_519830_2224533_3.bmp3.刻蚀结果如下http://ng1.17img.cn/bbsfiles/images/2014/10/201410241551_519813_2224533_3.jpghttp://ng1.17img.cn/bbsfiles/images/2014/10/201410241554_519816_2224533_3.jpg