显微镜行业的老兵/游历近50国仍永不停歇的旅行者/NAUI认证的高级潜水员。

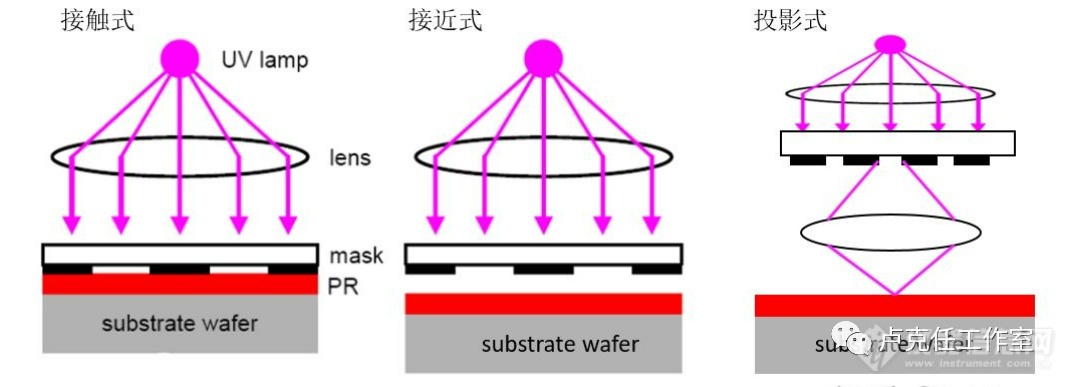

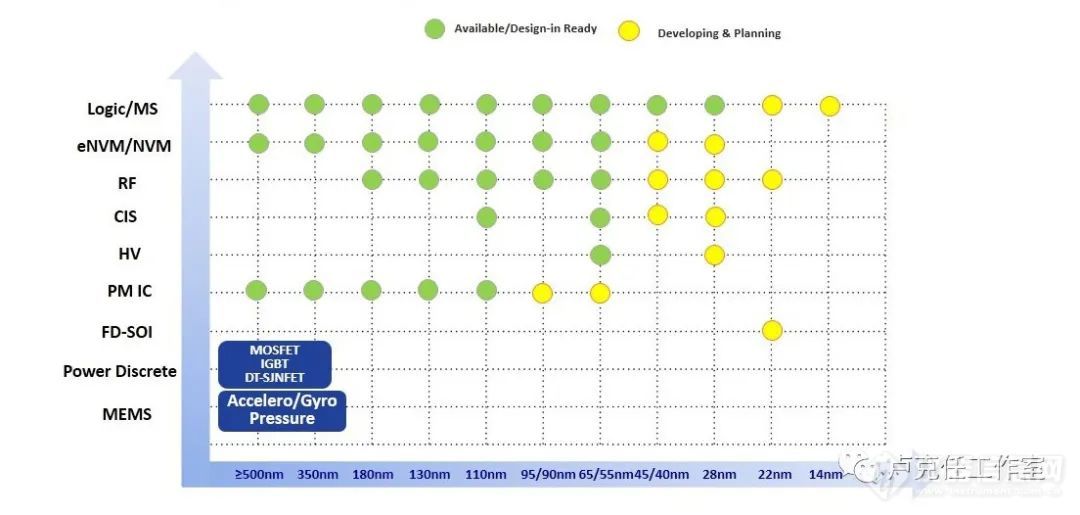

中篇讲到了Fab里用到的曝光技术,“黑话“不少;其实这次还好,接触式光刻技术Contact photolithography其实属于早期的光刻手段Method,这种方法中图形光罩Mask与晶圆Wafer尺寸一样大,还要紧密地贴在一起;不难想象,这种方式很容易造成wafer表面的损坏,并且mask也好不到哪里去,很难重复利用;为了解决能不用贴在一起就能光刻的问题,就出现了接近式光刻技术Proximity photolithography;也就是把mask的位置提升,脱离芯片表面一定距离保持接近,但避免接触;虽然解决了损伤和重复利用的问题,没变的是此时的mask仍然要与wafer保持一样大的尺寸;

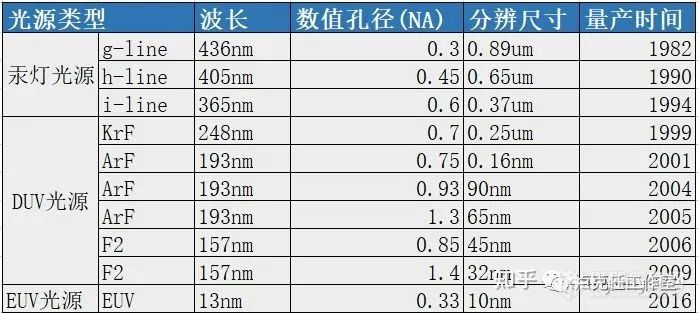

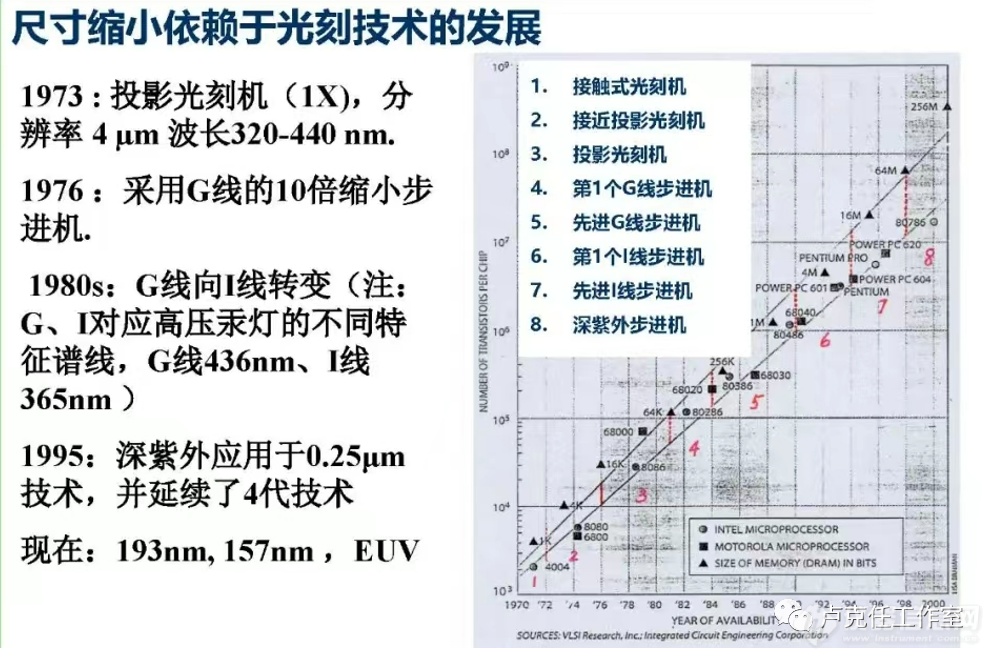

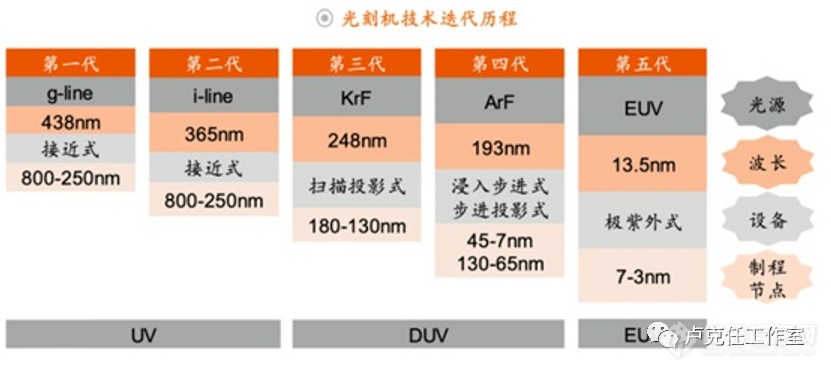

在这种早期的接触和接近式光刻技术帮助下,人类有了第一代光源为436nm g-line,特征尺寸节点到0.8um~0.25um、和第二代光源提升为365nm i-line,由于Mask和Wafer还是1:1的比例,所以特征尺寸节点仍然保持在0.8um~0.25um;

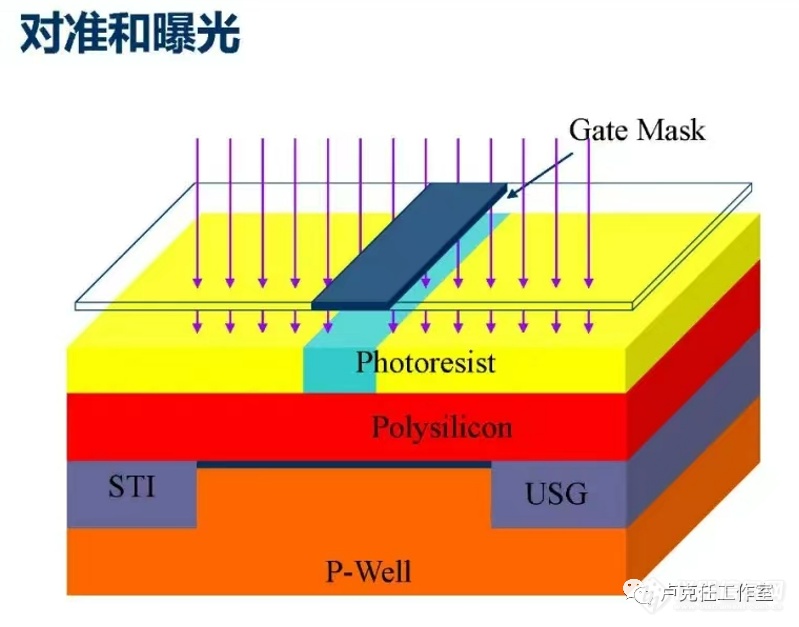

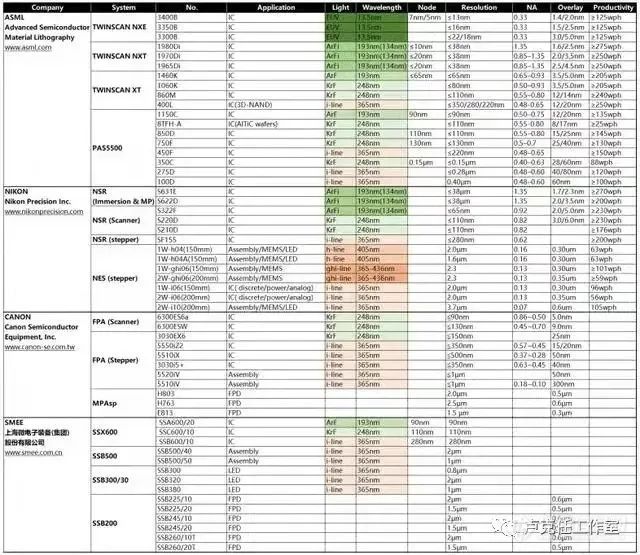

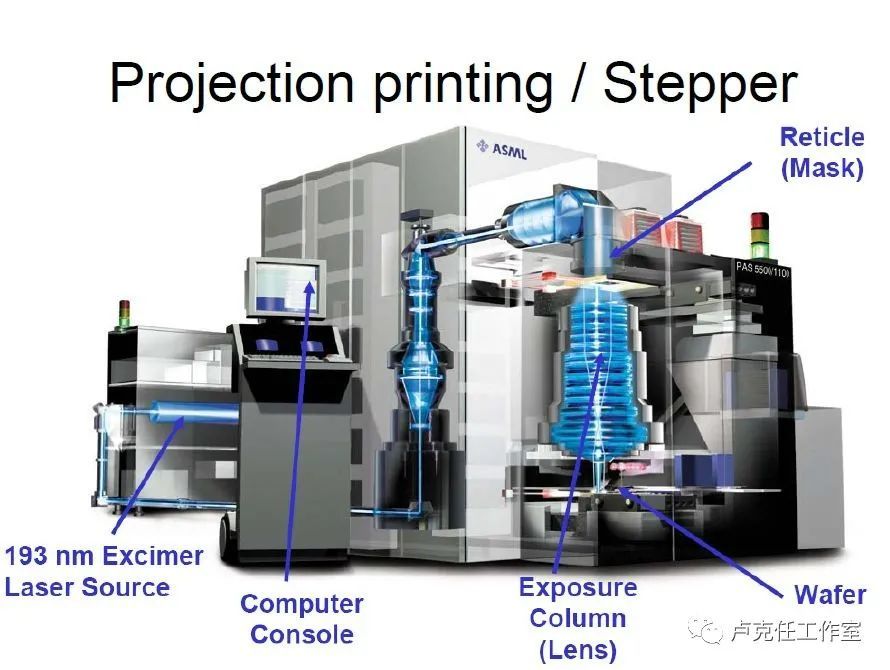

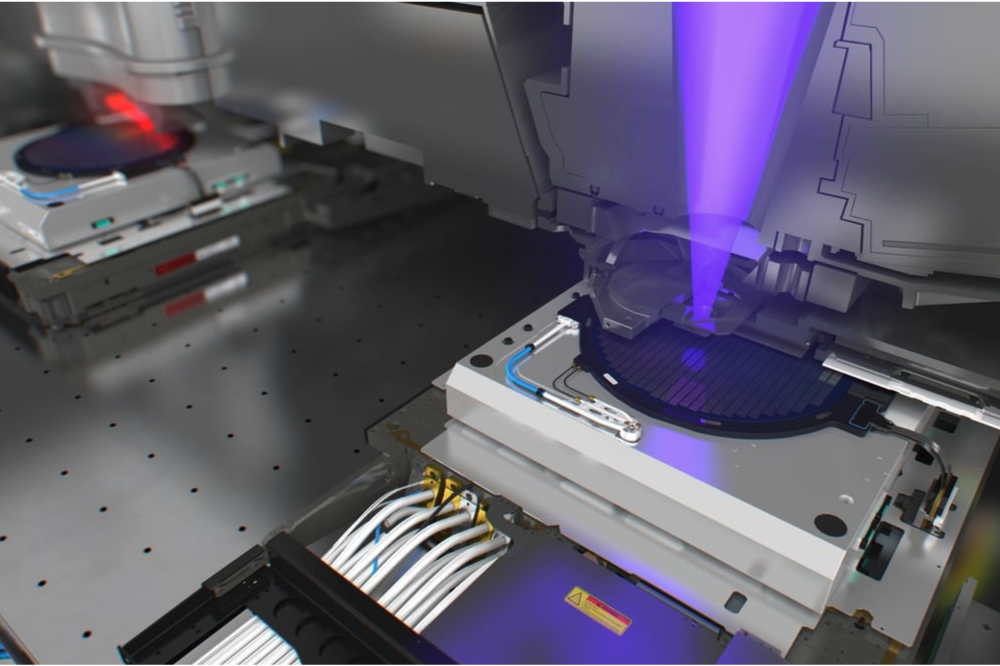

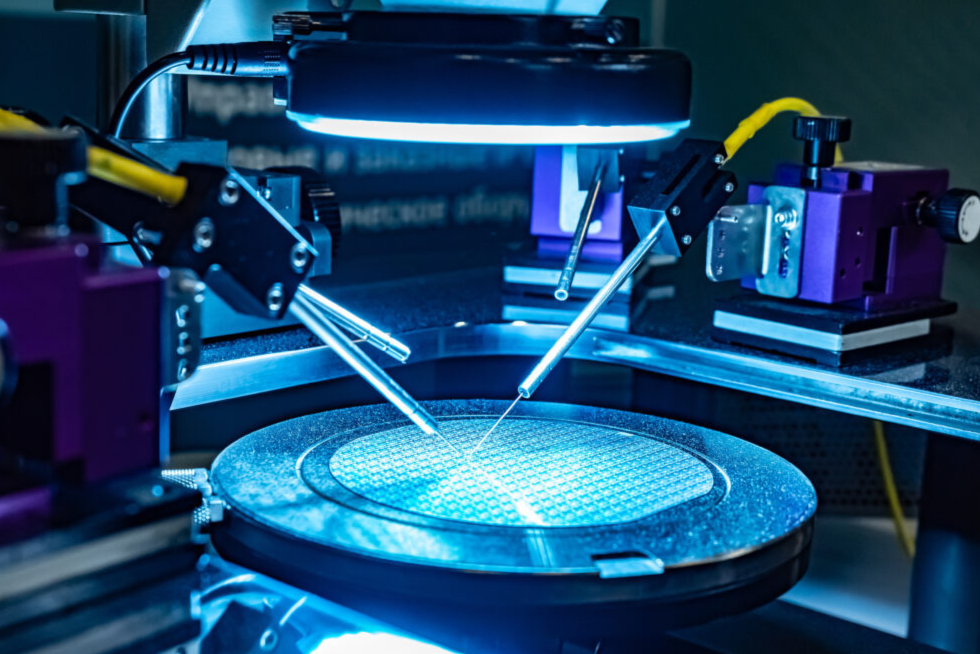

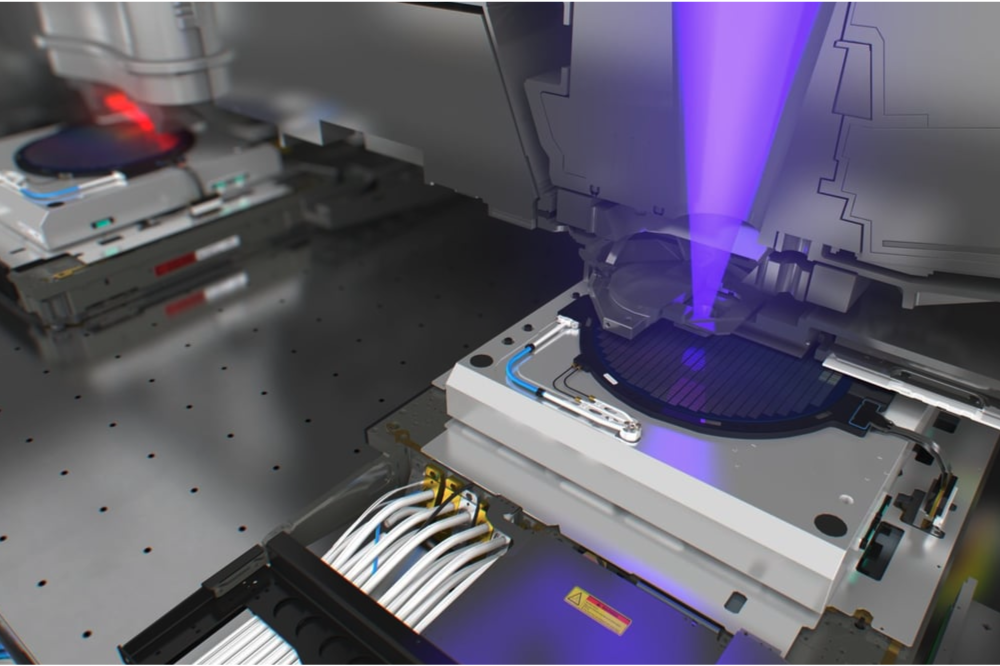

在接触接近式光刻技术之后,以DUV Deep Ultraviolet为代表的投影式光刻技术Projection photolithography成为主流:这里我们就有了第三代扫描投影式光刻机DUV Scan,光源开始采用DUV深紫外波长248nm KrF激光,曝光方式改为扫描投影式,工艺节点提升为180nm ~ 130nm范围;还有步进投影式光刻DUV step-and-repeat,曝光方式变为步进式,工艺节点进步到了110nm左右;同样,由于光源波长保持一样,步进投影式光刻DUV step-and-repeat和扫描投影式光刻DUV Scan,同属于第三代光刻机;实现这项技术的关键模组是驱动光源在mask上做步进运动Stepper,或是扫描运动Scanner的组件,“黑话”叫它对准器mask aligner,投影式光刻技术的对准器就叫projection mask aligner了;

第四代的光刻机,DUV光源进一步缩短波长,采用193nm ArF激光,曝光方式也同时改进为步进扫描,这就是步进扫描式光刻DUV Step-and-Scan,此时工艺节点已经达到65nm级别;随着将曝光镜头浸没在水中,增加了数值孔径NA,进一步提高了分辨率,就是国内目前Fab厂最高制程的第四代浸没扫描式光刻机DUV Immersion Scan了,工艺节点到了22nm。

除了ASML,尼康在上世纪末是当之无愧的光刻机巨头,从 80 年代后期至本世纪初,尼康光刻机市场占有率超50%,代表着当时光刻机的最高水平。这点从尼康官网半导体光刻系统历史发展也可以看出,1980年Launch的NSR-1010G,工艺节点在1.0 µm;从1984年开始,几乎每年都会Launch至少1款光刻机;到了1999年,除了推出世界第一台干式ArF扫描光刻机NSR-S302A,节点≦180 nm之外,尼康还推出了节点≦400nm的NSR-SF100、节点≦150nm的 NSR-S204B、节点≦350nm的 NSR-2205i14E2、节点≦110nm的 NSR-S305B四款设备,卖出的光刻系统数量达到 6,000 台;也和佳能一样,在本世纪初,那场干湿路线之争成为了尼康的转折点,一路跌出了高端光刻机市场,直到2018年,尼康断言,“ArF液浸作为尖端曝光装置使用的电路尺寸是主战场”,推出了专为5nm工艺制程量产而开发的NSR-S635E ArF 浸没式扫描光刻机;尼康的这次出击确保了机台出色的聚焦稳定性并最大限度地减少了缺陷以提高产量,以每小时高达 275 个晶圆的超高通量,完成了回归。

摩尔定律一路袭来,繁华之下仔细看过,光刻工艺节点Technology node,“黑话”又叫“制程”的提升,其实是和寸土寸金的Fab外的,我们“正常”实验室里的光学显微术Light microscopy进化历程不约而同,殊途同归的,不是吗?为了提升白光光镜的分辨能力,我们尝试了从汞灯,卤素,LED,一直到激光Laser的历程;在高倍100X的物镜和样品盖玻片之间,我们不也用折射率n为1.58的浸没油Immersion Oil来排挤空气,改善光线折射的数值孔径NA,进而提高分辨率吗?我想说的是,半导体行业的光鲜,跟它有多高的技术没有直接关系;让它披上靓丽的光环的,是在同等级别技术下的能够独步“武林”的应用-芯片制造,更是在这些应用背后成为推手的更加辉煌的民用和国防基建进展;

疫情下“缺芯潮”持续,各行业对芯片的需求,转化为对芯片人才的需求,形了成一股芯片行业的涨薪潮。芯片行业资深猎头机构“Match Offer”说:“别家都在裁员,芯片企业却在涨薪;芯片行业整体都很缺人,尤其是芯片设计,我们经手的很多芯片设计工程师和验证工程师年薪在60万~120万元,属于团队中坚力量;中坚中的“战斗机”-MCU架构设计师起薪已经飙到200万!薪资普涨背后,除芯片设计公司吸纳更多人才,不少科技企业也开始自研芯片,也推高了芯片人才的需求;深度科技研究院表示:“从设计制造到封测,芯片产业各环节都有人才缺口,其中最缺的是接触过先进设备、从事过先进芯片设计和生产的高端人才。以往半导体公司薪资待遇长期偏低,核心人才容易流失,高校芯片专业偏冷门,多重因素导致人才供应不足。如今电动车、3C产品对芯片的需求扩大,导致芯片产能和人才需求增加”。我们不得不说,半导体行业和芯片人,真乃生人逢时也!

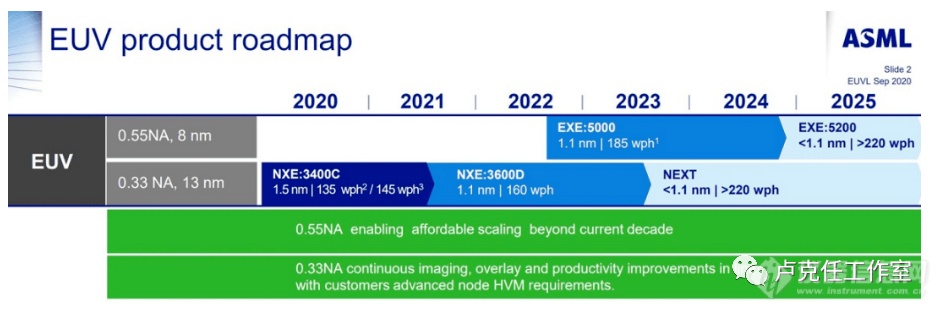

说回光刻机,在22nm节点之后,DUV已经没法再优化了,只能重新开发新的13.5nm 的EUV极紫外光源;现阶段的EUV,确实是ASML的垄断状态,实现的工艺节点可以到14nm、7nm、5nm;EUV技术的关键难点在于材料吸收,因为波长太短光子能量很高,基本上大部分材料都会很容易的吸收EUV光源,导致光源到达工作面时光强很弱,所以设计时材料的选取是非常关键,光刻环境也要要求严格的真空环境;EUV作为一种新光源的第五代光刻机的出现,还会影响一整条产业链的格局,因为不同光源对Mask材料,光刻胶材料,光学镜头等都有独特的要求,最新的0.55NA的造价已经标至几十亿美元一台。ASML总部2017年曾说过:“如果我们交不出EUV,摩尔定律就会从此停止。”;ASML日本也说过:“摩尔定律预计未来10年后还会持续下去,以此为中心支撑的是最先进的EUV光刻机”;近期的ASML公众号也在咬着后槽牙讲话:“只要我们还有想法,摩尔定律就会继续生效!”。可是,面对高昂的代价和无限长的货期,理性说:“还是让我们回过头来,重新盘点了下上面我们提到的那些光刻技术吧;是时候要回归Maskless光刻了,更是时候抛弃传统的只有用“光”才能“刻”的技术了!“

不用光罩的Maskless电子束曝光系统 electron beam exposure技术EBL,虽然由于通量有限曾被EUV打败,但是电子先天短波长的优势,势必会重回“光刻”舞台;全球六家EBL厂家,欧洲有两家,日本四家;前身是Leica Microsystem芯片分支的Vistec公司,以其“有趣“的历程,惹人关注;国产EBL厂家”Goldenscope”立志追赶,投资1.7亿开发的电子束光刻设备,已经有三台样机在深圳福田,北航,及国防大学处安装完成,并投入使用;第四台即将安装在怀柔科学城;

不用“光”的纳米压痕NIL技术,更以相比EUV只有四成的成本和一成的功耗,重回芯片产业视野;这里我们要谈到另一家光刻机巨头佳能:跟尼康一样,佳能在上世纪还是很猛的,1970年发售了日本首台半导体光刻机PPC-1;1975年发售的FPA-141F光刻机,在世界上首次实现了1微米以下的光刻;1984年推出了FPA-1500FA,节点在1.0 μm;1994 年发布第一款FPA-3000 系列,配备了分辨率为 0.35 μm 的i-line 镜头,是当时世界上分辨能力最高的镜头之一;也和尼康一样,本世纪初的那场干湿路线之争也成为了佳能的“滑铁卢”。这里我们要说的是,佳能早在2004 年就开始研发NIL技术,2014年美国分子压印公司(现佳能纳米技术)加入佳能集团的消息公开,明确表示将使用纳米压印法进行开发;2021 年,大日本印刷在根据设备的规格进行了NIL内部模拟,发现在电路形成过程中每个晶片的功耗可以降低到使用EUV曝光时的大约1/10;根据大日本印刷的说法,NIL量产技术制程可达5nm的节点;2017年,佳能NIL纳米压印芯片制造设备“FPA-1200NZ2C”,正式交付给东芝存储器工厂;从目前透露的消息来看,和佳能共同开发的NIL技术的铠侠KIOXIA已掌握NIL 15nm的制程量产技术,目前正在进行15nm以下技术研发,预计2025年进一步达成量产。

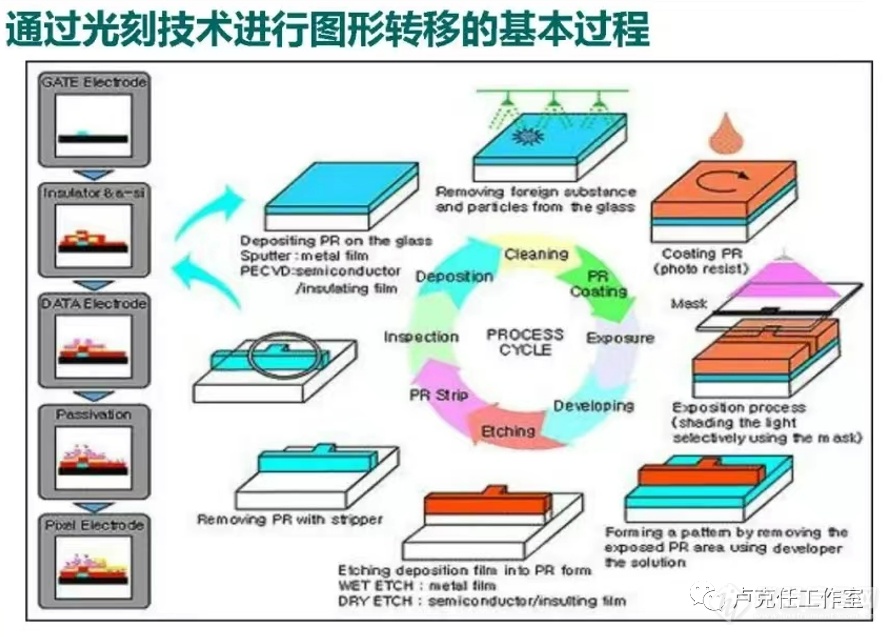

聊完“D”沉积镀膜,“L”光刻,我们到了“E” Etching蚀刻设备了;在IC集成电路的制程中,常常需要将整个电路图案定义出来,其制造程序是先长出或盖上一层所需要的薄膜Deposition,再利用微显影技术Development在这层薄膜上,以光阻PR定义出所欲制造的电路图案,再利用化学或物理方式将不需要的部份去除Etch;此种去除步骤,便称为蚀刻;蚀刻可分为湿法蚀刻Wet Etching,及干法蚀刻Dry Etching两种:所谓湿蚀刻就是利用化学品,如酸液,与所欲蚀刻的薄膜起化学反应,产生气体或可溶性生成物,达到图案定义的目的;而所谓干蚀刻,则是利用机台产生电浆将所欲蚀刻的薄膜反应,产生气体,由真空泵PUMP抽走,达到图案定义的目的。这里讲话“蚀刻”,或“刻蚀”不定,关键字是“蚀”,就是“挖走”、“去除”之意;这里的“黑话”群包括反应离子刻蚀 reactive ion etching, RIE、各向同性刻蚀 isotropic etching、各向异性刻蚀 anisotropic etching、反应溅射刻蚀 reactive sputter etching、等离子体刻蚀 plasma etching。

上面提到,Chip的Etching过程中,常需要用酸碱溶液;这些蚀刻步骤之后,必须利用水把芯片表面残留的酸碱清除,而且水的用量是相当大;然而IC工业用水,并不是一般的自来水,而是自来水或地下水经过一系列的纯化而成;因为自来水或地下水中,含有大量的细菌,金属离子及各类Particle,将之杀菌过滤和纯化后,即可把杂质去除,所得的水即称为"去离子水"Deionized Water,就是DI water,专供IC制造之用。这里想到的是,“正常”实验室里作为电镜冷却液的“水”,不少会用到这个“去离子水”,这是有害无益的;因为铜质冷却管道会“损失”铜离子到DI water中,长此以往会害上“骨质疏松”症,越来越薄,直到泄露;“正常人”知道,电镜散热要求较易满足,冷却液里主要怕长“水藻”,一种类似汽车防冻液,叫“Hexid40”的冷却液就足够了。

从Fab和Foundry出来的Chip,就完成了芯片制造的“前道”程序,该进入“后道”的“封测”了;封装“黑话”叫Packaging,这里的“黑话群”有金属封装 metallic packaging、陶瓷封装 ceramic packaging、扁平封装 flat packaging、塑封 plastic package、玻璃封装 glass packaging,都属于微封装 micropackaging,又称“微组装”;更大的印刷线路板PCB封装中,常见Surface Mounted Technology SMT,比起“传统”的Pin Through Hole PTH“板上插针”方式就是“鸟枪换炮”。

“市场对芯片是刚性需求,相应对芯片人才也会保持较大需求。未来,要等待企业成长、逐渐培养人才,也要等待高校输出高质量毕业生。”笔者说;要满足半导体行业对“芯片人”的用人需求,不仅需要企业提高薪资吸引人才,还需等待行业逐渐成熟,有能力培养并稳定人才。笔者表示,解决芯片行业缺人问题,还是需要市场发挥作用,逐渐调整,就从学会“说黑话,对暗号”开始吧。

[来源:仪器信息网] 未经授权不得转载

2022.12.26

2022.12.26

ASML或将Hyper-NA EUV光刻机定价翻倍,让台积电、三星和英特尔犹豫不决

2024.07.03

2024.07.03

2024.07.03

2024.06.27

版权与免责声明:

① 凡本网注明"来源:仪器信息网"的所有作品,版权均属于仪器信息网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:仪器信息网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为默认仪器信息网有权转载。

![]() 谢谢您的赞赏,您的鼓励是我前进的动力~

谢谢您的赞赏,您的鼓励是我前进的动力~

打赏失败了~

评论成功+4积分

评论成功,积分获取达到限制

![]() 投票成功~

投票成功~

投票失败了~