【意大利Serichim公司研究案例】利用Coflore连续多级搅拌反应器扩大规模连续生产两种APIs案例研究

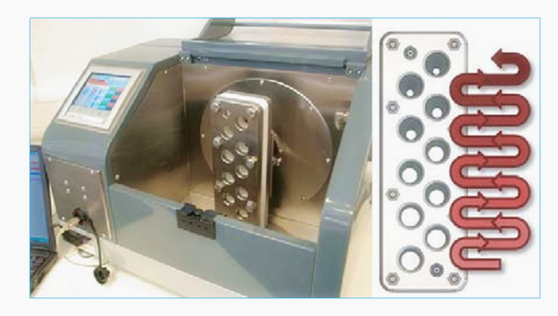

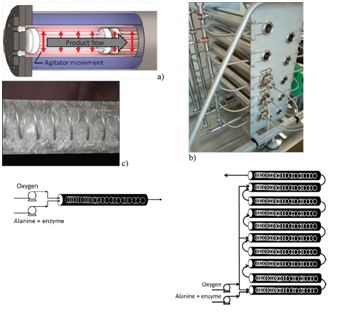

【意大利Serichim公司研究案例】利用Coflore连续多级搅拌反应器扩大规模连续生产两种APIs案例研究凭借其尺寸和几何结构,流动反应器比间歇反应器能更好地提供传热条件。它们可在稳态条件下长期运行,这是简单化控制和生产出的产品质量更稳定的关键。在APIs和中间体的制备开发过程中,反应条件通常在实验室规模上进行优化,然后在试点和工业规模上进行核查,而不经过基本的动力学和热力学分析。这意味着规模放大是基于实验室和工业反应器之间的类比标准。然而,流动反应器的性能对尺寸非常敏感。反应器几何结构的微小差异会对混合段,平推流段和传热产生重大影响。探究多级连续流动反应器的必要性流动反应器可分为两大类,静态混合装置和连续搅拌装置,静态混合装置依赖于流体通过反应器时的扩散或运动实现混合。该类别中最常见的类型是管式反应器。相反,连续搅拌釜反应器(CSTRs)通过机械搅拌实现混合。单级CSTR的缺点在于它并不是平推流系统,进入系统的反应物会被容器内的物质稀释。这对选择性,反应速率和反应时间的控制都具有不良影响。管式反应器可以提供平推流,但存在各种规模放大问题。在微观尺度之上,管式反应器的反应效果对流动通道的几何形状和工艺流体速度的变化非常敏感。在大通道中,流体速度不够快会导致混合段,平推流段和热量传递出现问题。要使流体获得高流速,反应器就需要有长通道和高压降,尤其是慢反应。将CSTR的灵活性和性能的优点与平推流的亮点相结合,是解决此问题的理想方案。用于在CSTR中实现平推流的一种已建立的技术是将多个容器(通常为五个或更多个)串联组合1。在每个CSTR中,混合效果基本上与反应器尺寸无关,串联部分采用平推流,并且平流段的浓度分布可以毫不费力地以不同的尺度被再现重复。AM Technology的Coflore ACR(如图)是一个动态混合的多级连续流反应器。将单一紧凑板分成十个小反应池,相邻反应池通过小通道互连。所有的反应池有相似的尺寸并都含有可震动和拆换的搅拌器元件。反应器模块安装在振动平台上,其侧向运动可在工艺流体和搅拌器元件之间产生差异移动。这可以在反应池内产生有效的随机混合,而不需要密封件,轴或挡板。在反应器内部使用不同尺寸和类型的搅拌器元件,可优化反应器内不同点处的混合条件和反应池容量。这就允许用户调整反应器几何结构以适应不同的反应类型。Pharmagen项目利用Coflore ACR扩大规模连续生产第一种API案例加巴喷丁,是一种用于治疗各种类型神经痛的高容量API(2008年产量大于1,500吨)。其生产的最后一个化学步骤是环己基二乙酸单酰胺经霍夫曼重排生成加巴喷丁。这个反应放热较大,放热量为-76.5 KJ/mol,并且常规方式是以补料分批模式进行的。文献报道每批次时间为4-8小时,产率为65-90%。这个补料分批反应在25℃下进行,可得到93%的收率,总批次时间为4小时。用Coflore ACR采用连续反应方式进行优化。将较大的搅拌器元件安装到前端的反应池中以增加单位体积内的传热面积,这段反应速率最高。通过在连续模式下操作,并利用单位体积内较大的传热面积,使得在40℃下,30分钟内完成反应成为可能。这些结果表明,在流动条件下,用比间歇模式小得多的反应器可以获得给定的反应容量。霍夫曼反应发生在液相均一体系中,因此可以在管式反应器或静态混合器中放大操作,仍具有足够的传热能力。使用通过Coflore反应器得到的实验数据,在直径为2.5cm的较大管式反应器上用合适的内构件填充后重复实验。如表1所示,放大实验取得了成功,即通过Coflore ACR得到的工艺参数在管式反应器中放大,实验效果同样令人满意。利用Coflore ACR扩大规模连续生产第二种API案例第二种有趣的API是用于治疗II型糖尿病的口服降糖药。该产品的制造商需要一个用于该工艺的流动反应器,以减少设备规模和在线反应物料量。图1伴随连串-平行反应步骤的API有趣合成该合成包括几个反应步骤。其中一个相对复杂,有连串-平行的副反应(图2)。反应在六分钟内完成,释放出-35KJ/mol的热量。该反应最初以分批补料模式进行,将反应物B连续加入到A中,一直维持A的量远远大于B,以防止B与其它组分反应。当每批次以几十毫升规模进行合成操作时,收率可达90%。当每批次以2升规模进行合成操作时,收率降至64%(表2)。这是一种对混合效果非常敏感的反应。以1:1的比例瞬时混合能确保所有B仅由A消耗。如果B浓度分布不平衡,局部浓度过高,即使在短时间内,也会导致副反应。在混合条件差的情况下,B在进料期间难以保持试剂之间的正确摩尔比,这个工艺不适合在间歇式反应器中放大。除此之外,由于B与C会发生副反应,两个C分子之间也会发生副反应,A、B两种反应物同时进料,效果也不佳。连续平推流反应器可以解决这个问题。Coflore ACR证明了这一点,其可在实现高产率和可重复性的结果的前提下,达到减少设备规模和在线反应物料量的目的。结论1. 连续反应器可在设备成本,产品质量,产量和操作灵活性方面带来实质性好处。然而,利用流动解决问题的关键在于既要对工艺有一个很好的领会,还要有用于工艺开发的操作灵活的低通量反应器。2. 这项研究充分阐释了利用流动解决问题,领会工艺和使用工艺开发的操作灵活的低通量反应器同样重要。3. 从研究结果可知,使用低通量多级CSTR以确定较大静态混合器的最佳操作条件,这种方法效果是很显著的。参考文献:Dr Gilda Gasparini. Dr Gilda Gasparini of AM Technology and Dr Pietro Delogu of Serichim, explain the scale-up strategy for the continuous production of two APIs.[J] Speciality Chemicals Magazine, 2010: 34-35.公司简介:深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区的独家代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。

厂商

2019.05.21

连续流化学在API药物合成中的应用—近期专利中的亮点(二)

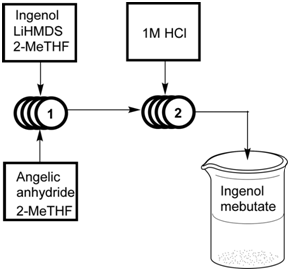

连续流化学在API药物合成中的应用—近期专利中的亮点(二)近期,Cidara Therapeutics公司的David L. Hughes回顾了2016年和2017年专利文献中披露的使用至少一个连续流步骤的已批准药物的合成路径。将相关内容整理为综述发表在了期刊《Org. Process Res. Dev》(Org. Process Res. Dev.2018, 22, 13)上,其文章主要提及了七个药物,不同公司利用流动化学技术对各个药物的合成方法进了改造,并都取得了不错的效果。具体内容如下。5、Alphora公司实现Ingenol mebutate蛋白激酶C激活剂的连续合成(提升非对映立体选择性)Ingenol mebutate(商标名Picato)是一种蛋白激酶C激活剂,在美国和欧洲被批准上市,用于局部治疗光化性角化病。Ingenol有四个羟基(3,4,5,20四个位置),可以被酰化。为了在3位上实现所需要的醇的选择性酰化,Leo实验室开发了一种工艺(图9),其中C5和C20位羟基被保护为丙酮酸30,从而允许C3位的选择性酰化生成酯31,。三步反应的总收率为37%。虽然这种方法可以实现特定选择的酰化,整体收益率是不错的,但最后31脱保护必须小心控制(异丙醇-水-磷酸,反应7天)。图9 Ingenol mebutate的合成路线为了避免保护/去保护序列,2017年Alphora的一项专利申请描述了使用流动化学方法直接从Ingenol合成Ingenol mebutate,不使用保护基团。根据专利,无保护的酰化Ingenol。Leo实验室报告的使用最好的条件(LiHMDS,四氢呋喃,当归酸酐,10-15℃, 反应10分钟)能得到C3单酰化产品的收率为11%。主要产物是C20的单酰化产物和C3、C20双酰化产物。优化之后的釜氏分批反应产率能够提高到20 - 30%,但具有不稳定性。流动条件改善了C3产物的区域选择性(图10)。在优化条件下,将含有浓度为0.25 M的Ingenol/LiHMDS 的2-MeTHF溶液与浓度为0.25 M的当归酸酐的2-MeTHF溶液在0℃条件下混合,然后在25℃条件下,加入浓度为1M HCl的水溶液进行淬灭,能够得到C3位单酰化产物。经硅胶层析纯化得到的C3单酰化产物纯度为95%,分离收率为40%,Ingenol的回收率为29%,C20单酰化产物收率为12%,C3、C20-双酰化产物收率为10%。将C20单酰化产物与C3、C20双酰化产物在THF/水中与LiOH水解变回Ingenol并回收。40%的收率较之37%的收率的三步反应,只需要一个步骤操作简单,并提供回收原料和副产物(水解回ingenol)的方法。虽然该方法需要色谱进行纯化,但考虑到Ingenol原料的产量小、成本高,色谱纯化并不是一个显著的缺点。图10 流动化学中Ingenol mebutate的合成路线6、Aurobindo公司实现伐昔洛韦治疗疱疹病毒药物连续合成(连续反应器提升纯度)伐昔洛韦是一种用于治疗疱疹病毒的通用抗病毒药物。其主要由阿昔洛韦经过两步反应合成得到(图11)。包括阿昔洛韦(32)与boc保护的缬氨酸(33)形成酰胺键,然后对boc进行酸性去保护。釜氏反应中分批去保护包括在室温下用盐酸水溶液处理中间产物34(2 h),然后加入2- PrOH使伐昔洛韦结晶。然而,该方法产品的收率仅为30%,纯度为96.6%,主要杂质为阿昔洛韦(32,2.45%)和鸟嘌呤(0.24%)。图11.伐昔洛韦的合成路线Aurobindo发表了一项专利申请,描述了用于去保护步骤的流动化学。通过在流动中进行脱保护,可以提高产品的收率和纯度。脱保护是在流动模式下进行的。以10%的阿昔洛韦溶液(MeOH/ CH2Cl2=1:3 ),浓度为2.5 M的HCl溶液(水/MeOH=4:1)同时加入80℃反应器中,制得34。专利未提供停留时间。反应器的出口处进行分批收集,分离含有产物的水层,用三乙胺调整pH值为2.5-2.8。再加入乙醇使伐昔洛韦结晶,收率65%,纯度99%。7、礼来公司实现 巴瑞克替尼(治疗风湿关节炎)药物连续合成(高压下利用氧气进行更加安全,更有效率,无需特定反应器的氧化反应)磷酸巴雷替尼(商品名Olumiant)于2017年2月在欧盟获得批准,用于治疗成人中度至重度类风湿关节炎。Incyte专利中描述的巴瑞克替尼的合成分析如图12所示,下部和中部片段首先在B点耦合,然后通过A点耦合附加上部片段。在礼来公司最近的一项专利申请中,提出了首先在点a处进行耦合,然后在点b处进行耦合(图13)。图12. 巴瑞克替尼 图13 a 巴瑞克替尼片段的药物合成路线常规的该片段的合成路线,从环氧氯丙烷(35)开始,需要保护基,操作的路线到40。在礼来公司专利中该过程仅需三步反应,第一步,42与EtSO2Cl反应生成磺胺43。第二步氧化反应,该公司对酮的氧化反应进行了间歇和流动两种方式的研究。批量处理使用6%的氧气在氮气中进行,在500psi的压力下进行,顶部空间每分钟刷新一次,反应时间持续超过17小时。在流动反应中,反应物和试剂分别以四个流动相进入反应: (1)TEMPO溶于CH3CN作为一相;(2)NaNO2溶于水中作为一相;(3)乙醇/HOAc/CH3CN=43:1:6 作为一相;(4)6%的O2(N2)。背压为500psi,停留时间为12h,测定收率为98%,批量化后收率也有87%。在原料和试剂浓度相近的情况下,流动条件下的生产效率与成批生产相、、差不多。该流动路线的优点包括(1)不需要一个>500 psi的专业大型容器,(2)不需要在顶部空间连续更换氧气,(3)考虑到高压反应的占地面积较小,提高了安全性。图14 b 巴瑞克替尼片段的合成路线(Lilly)总结:原料药生产的流动化学和连续加工相对于间歇加工具有潜在的优势:1.不易于批量放大的化学(电化学、光化学、微波加热)的实现;2.提高纯度和选择性的机会;3.准备好PAT和自动化的引入和使用;4.减少设备占用空间5.减少环境影响。本文中的7个例子让我们得以一窥制药和精细化工领域在过程化学和工程方面正在进行的重大努力,这些努力旨在将当前的流程从批次转换为流动反应,并设计流动反应过程。参考文献:Applications of Flow Chemistry in Drug Development: Highlights of Recent Patent Literature,Org. Process Res. Dev.2018, 22, 13公司简介:深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续多级搅拌反应器、催化加氢系统、连续结晶器)、德国CINC(连续离心萃取器)在中国区的独家代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。

厂商

2019.05.14

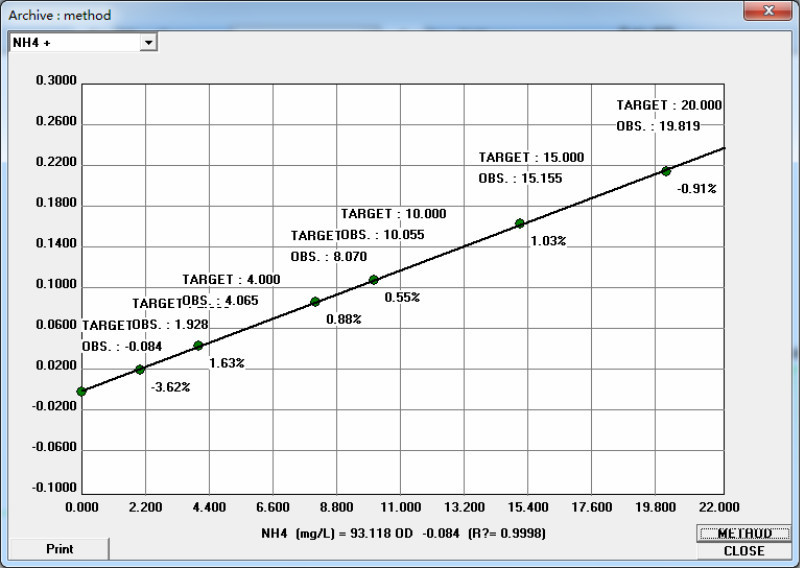

连续流动法检测水质中的总锰

随着人民生活水平的日益提升,对工业品需求也日益增多。但同时也带来了一系列的环境问题。其中锰就是其中的一种污染物。在许多工业领域诸如炼油、冶金、机械制造、石油化工等工业排出的废水中均含有锰。如果这些废水不经过处理,直接排放、灌溉农田则对大气、水、土壤和食品造成严重的污染。环境中的锰污染主要指锰对水体的污染。饮用水锰过多,可引起食欲不振,呕吐,腹泻,胃肠道紊乱,大便失常。据美国、芬兰科学家研究证明,人体中铁锰过多对心脏有影响,甚至比胆固醇更危险。锰超标还会影响人的中枢神经,过量摄入对智力和生殖功能有影响。我国生活饮用水卫生标准GB5749-2006规定,锰含量不得超过0.1mg/L。当锰的质量浓度超过0.1mg/L,会使饮用水发出令人不快的味道,并使器皿和洗涤的衣服着色。因而锰的检测就显得尤为重要。目前国标经典方法采用的是GBT5750.7-2006国标中甲醛污分光光度。但是该方法分析速度慢,而连续流动仪器分析速度是手工法3倍以上,因而采用更为先进的检测方法------连续流动分析仪测定水中锰就十分有必要了。连续流动分析仪测定水中锰的基本原理和国标方法(GBT5750.7-2006)基本一致。在pH为9.0-10.0的碱性溶液中,锰(II)被溶解氧化为锰(IV),与甲醛肟生成棕色络合物。反应式为:Mn4++6H2C=NOH → [Mn(H2C=NO)6]2- +6H+,该络合物的最大吸收波长为450nm,其摩尔吸光系数为1.1*104L/(mol.com)。锰质量浓度在4.0mg/L以内,质量浓度和吸光度之间呈线性关系。其工作原理可以表示如下:连续流动化学分析仪采用蠕动泵管将样品和试剂分别连续的泵入化学反应模块,最终在检测器中检测,最后由电脑处理输出数据。在整个分析过程中无需人工干扰,大大的减少了人力。同时在分析过程中不断的引入空气将液体分为各个均匀独立的片段。减少了样品间的交叉污染。提高了分析的灵敏度。接下来我们一起来看看连续流动化学分析仪测试水中锰的标准曲线0-4mg/L:图1 表明连续流动化学分析仪测试的线性相关系数为R2=0.9981,线性良好。在0~4mg/l的范围内可以呈现良好的相关性。图1:FUTURAII 水中锰标准曲线同时我们以2.4mg/L的溶液进行6次平行测试 六次测定值(mg/l)平均值(mg/l)相对标准偏差(%)2.412.422.412.392.402.392.480.47 由表可见,6次的测试结果均在质控范围内。计算得到RSD为0.47%。说明仪器的稳定非常好由以上的测试结果表明采用连续流动化学分析仪检测水中锰是可行的。相对于手工法来说,不仅减少了人工,提高了做样速度,并且由于没有人为因素干扰,使其精密度,准确度都得到了很大的提高。参考方法及文献1.GB/T 14666-2003 分析化学术语2.GB/T 603-2002 化学试剂 试验方法中所用制剂及制品的制备

厂商

2019.05.05

连续流化学在API药物合成中的应用—近期专利中的亮点(一)

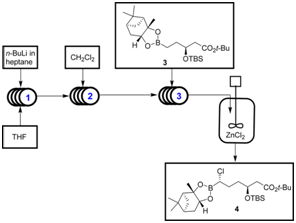

连续流化学在API药物合成中的应用—近期专利中的亮点(一)近期,Cidara Therapeutics公司的David L. Hughes回顾了2016年和2017年专利文献中披露的使用至少一个连续流步骤的已批准药物的合成路径。将相关内容整理为综述发表在了期刊《Org. Process Res. Dev》(Org. Process Res. Dev.2018, 22, 13)上,其文章主要提及了七个药物,不同公司利用流动化学技术对各个药物的合成方法进了改造,并都取得了不错的效果。具体内容如下。1、Rempex 制药公司采用流动化学实现vaborbactam(治疗复杂的细菌性尿路感染)连续合成(提升非对映立体选择性,纯度,回收率和产率)Rempex 制药公司(现已被Medicines公司收购)于2015年发现了vaborbactam并提出了vaborbactam的合成路线(图1)[1],经过FDA的批注,目前vaborbactam作为美罗培南的联合用药用于治疗复杂的细菌性尿路感染。vaborbactam的合成路线主要有六步。由脂肪酶催化1的消旋体得到1;铱催化1与频那醇硼酸酯反应生成硼酸酯2;并将其转化为蒎烷二醇硼酸酯3;在95 ~ 100℃的温度下,进行了3的Matteson homologation,立体选择性地插入了一个CHCl基团,得到85/15的非对映体混合物;之后用LiHMDS对氯进行亲核置换,得到硅胺5;再与2-噻吩乙酸反应得到6;随后盐酸对硅基的去保护,形成了环硼酸盐,同时维持住了维持了85/15的非对映体比。最后通过两相水/ 乙酸乙酯体系的结晶,即可将vaborbactam纯度提升。图1 aborbactam的合成路线Matteson homologation包括两个步骤:低温形成硼酸盐络合物,同时进行氯的立体选择性置换。这种重排通常是由路易斯酸介导的,使用ZnCl2通常可以提高非对映选择性,其可以在过渡态发生螯合作用。机理见下图(图2)。图2 Matteson homologation的反应机理流动化学的应用(图3)在1号反应管中,n-BuLi的庚烷溶液与THF混合冷却至- 60℃。(为了防止n-BuLi在低温下析出,有必要使用THF作为共溶剂)。1号反应管的出口直接进入2号反应管,在THF中引入二氯甲烷,形成39%的LiCHCl2溶液。2号反应管的出口直接流入3号反应管,加入29%的化合物3的溶液(溶剂为庚烷/THF=1:10)。然后将3号反应管出口直接通入20℃,浓度为0.7 M 的ZnCl2的THF溶液中进行淬灭。虽然ZnCl2淬灭也可以在流动中进行,但流动处理的产率比分批处理低,且变化较大。图3 流动化学中的Matteson homologation之后的分离是通过批处理进行的。淬灭后的溶液先用浓度为1M HCl的水溶液洗,再用碳酸氢盐洗和水洗,然后将有机层浓缩成油状物,直接进行下一步使用。该专利共完成12个GMP批次,平均产率89%,共生产880公斤化合物4。除了相对于批量生产模式有显著的生产力提高外,连续过程还提供了更好的非对映选择性(95:5 vs 85:15)、产率(91% vs 75%)和重现性。当反应在流动中进行时,目前提高选择性的机制还不明提,但可能是由于改进了混合和温度控制。2、优时比集团采用流动化学实现布瓦西坦抗癫痫药物的连续合成(更小的占地面积、更高的得率,大大提高产量)Brivaracetam以商品名Briviact销售,由优时比集团研发,在2016年初在欧洲和美国被批准上市,作为治疗癫痫患者部分发作性癫痫的辅助疗法。其合成路线如下(图4):戊醛(7)与乙醛酸(8)在吗啉的催化作用下在水/庚烷两相体系中发生缩合反应,经二异丙基醚后处理和浓缩后,得到液状的呋喃酮10,收率96%;之后是三步一锅法,10与11在5℃,异丙醇作溶剂的条件下形成亚胺,之后后加入NaBH4和氨气还原生成的亚胺,再加入HOAc,加热至50℃反应16 h,生成内酰胺12,之后以异丙酸/庚烷体系结晶得纯品,三步总收率88%;最后则是用Pd/C加氢双键得到了将近1:1的布瓦西坦和它的非对映体13的混合物。采用多柱连续色谱法(MCC)分离非对映体,并从异丙酸中结晶,得纯品。图4 Brivaracetam的合成路线流动化学的应用(化合物7-化合物12)第一步,将戊醛(7)(1.2 equiv)和乙醛酸(8)(1.0 equiv)在180 ℃条件下连续引入反应器中,停留时间为5 min(无催化剂,无溶剂)。采用水、正庚烷、异丙酸依次淬灭,分离出粗呋喃酮10(收率88%),其中也含有少量的9E(5-9%)。第二步(图5),(S)-2-氨基丁酰胺(11)(1.0 equiv) 的乙醇溶液和呋喃酮10 (1.2 equiv)分别流入1号反应管,反应温度为40℃,停留时间为5分钟。该反应器的产物被送入连续搅拌釜式反应器(CSTR),连续加入NaBH4 (0.4 equiv)和氨,反应温度为40℃,停留时间为10 min。然后将该反应器的出口与HOAc (2.55 equiv)一起送入3号反应管中,在105℃下停留9 min,使内酰胺12的收率达到96%第三步,加氢步骤中采用了四个CSTR。第一个反应器在水中加入10%的柠檬酸和5%的Pd/C,于20 bar氢气压力下,加热至60℃。在1号反应器中连续加入12的20%水溶液和10%柠檬酸。该反应器在40 min时达到稳态,转化率为50%,非对映体产物的比例为80/ 20。然后在H2压力下,以平衡原料流入的速度,将混合物送入同样含有催化剂和柠檬酸的2号反应堆。依次进行。在第4个反应器中,非对映体的比例为80/20,典型的转化率为99%。图5 化合物12的连续流合成3、SARcode公司采用荷兰Chemtrix的3D打印连续反应器实现利菲斯特眼科治疗药物连续合成(利用低温反应器提升收率,纯度,再生产力)Lifitegrast(商标名Xiidra)是一种眼科治疗药物,由SARcode公司研发,于2016年7月在美国获得批准,用于治疗干眼症的症状和体征。化合物15(图6)作为利菲斯特的重要合成片段,其合成路径中的最后一步反应(化合物20-化合物15),在批量模式下难以进行放大,放大后的产率较低,并形成焦油物质。图6化合物15的合成路线流动化学的应用(化合物20-化合物15)将化合物20和TMEDA溶解在THF中,在第一个反应器中冷却至-78 C,然后引入2号反应器,在-78 C与2.5 M n-BuLi反应生成阴离子。该混合物流入到第三个反应器中,在那里引入气态CO2来诱导阴离子部进行羧基化。用2 equiv HCl淬灭,再用乙酸乙酯萃取水相,回收溶剂,得到羧酸15。图7 流动化学中化合物15的合成4、克唑替尼(治疗ALK阳性的转移性非小细胞肺癌)的连续化生产(提升产率,吞吐量,提高过程强度控制)克唑替尼(商品名Xalkori)是一种ALK抑制剂,用于治疗ALK阳性的转移性非小细胞肺癌。FDA于2011年批准了克唑替尼上市。克唑替尼有若干条合成路线。在近期的一篇中国专利中,基于下述路线(图8),提出了对片段化合物28a的连续流合成。图8 克唑替尼的合成路线流动化学的应用(化合物26-化合物28a)专利描述了400 g的规模的连续流反应,甲磺酸酯26溶于含有数量不详的甲酸的THF中。4-溴吡唑和叔丁醇钾溶于THF中。两种溶液于50-60℃混合于盘管反应器中,停留时间均为1-10 min。反应器出口出处用水淬灭,乙酸乙酯萃取,浓缩成油状物,可以以80-90%产率,93%的纯度得到27a。产物直接用于下一步流动化学反应。将27a和1.5 equiv (i-PrO)3B溶解在THF中,与2.5 M n-BuLi的庚烷溶液,在25 ~ 35℃,分别连续加料至管式反应器中,停留时间为1-10 min。出口处用水淬灭,用HCl将pH调整到pH 3 ~ 5,用乙酸乙酯萃之,进行浓缩,得到纯度为93%的粗品28a。经过MTBE/EtOAc重结晶,产物纯度提升至99%,收率为83%。本文章较长,敬请期待《【OPRD2018综述】连续流化学在API药物合成中的应用—近期专利中的亮点(二)》分享。公司简介:深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续多级搅拌反应器、催化加氢系统、连续结晶器)、德国CINC(连续离心萃取器)在中国区的独家代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。

厂商

2019.05.05

连续离心萃取器给两相(生物)催化反应带来的巨大机遇

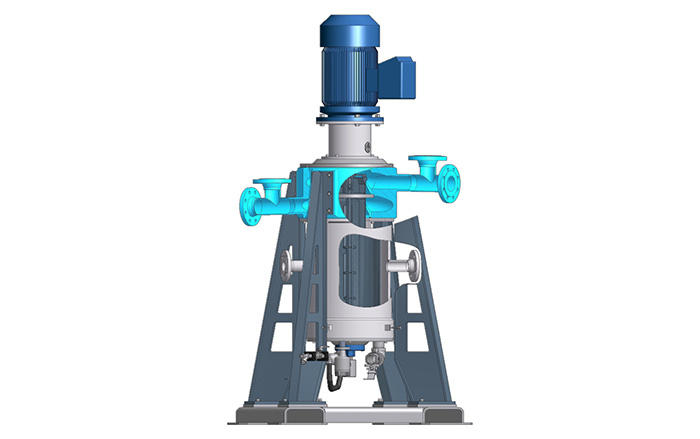

【荷兰格罗宁根大学案例】德国CINC连续离心萃取器给两相(生物)催化反应带来的巨大机遇间歇生产是精细化学品制造的最新技术,因为使用的反应器针对不同的工艺表现出了多用性。然而,使用间歇反应器有一些巨大的缺陷:对于大批量生产,必须进行多次间歇运行,这常常导致不同批次间产品的质量和性能不稳定。此外,生产率往往低于专用的连续反应器,而且因为其劳动密集型的特点,导致维修成本非常高。然而,连续工艺对此则表现出了巨大的优势。此外,在小流量反应器中的连续生产对于使用或生产高毒性和/或爆炸性物质的反应非常有利。基于这一分析,许多科研小组已经开始研究过程强化的概念,其目的是发展小型反应器或将反应器与分离相结合。这一领域最突出的研究无疑是微反应器的使用。Poechlauer和他的同事们最近报道了使用微结构反应器进行吨级的Ritter反应。和田和吉田报道了微反应器中格里纳德交换反应的中试规模生产。还有学者研究了酶作为催化剂在微反应器中的应用。Ley和Baxendale发表了一系列论文,描述了微反应器中的串联反应,其中试剂以固定的形式存在。连续流反应器中的串联催化原理是一个非常有趣的问题。为了整体高效,每一级反应器中都要达到高转化率。然而,并没有多少反应其速度快到可以用在微反应器中,因为微反应器的停留时间通常只有几秒。此外,这些概念中的反应器并不总是容易放大到吨级。荷兰格罗宁根大学的Gerard N. Kraai等学者使用实验台规模的德国CINC连续离心萃取器系统研究了化学和生物催化反应,取得了重要的成果,并于2008年发表在《Angewandte Chemie》杂质上(Angew. Chem. Int. Ed. 2008, 47, 3905 –3908)。该装置是一种接触式连续离心萃取器(CCS),只有实验台规模大小,用于油水分离(如清理溢油)、连续萃取发酵产物(如青霉素和苯丙氨酸)以及在原子废物工业中用于提取和净化放射性废物。图1展示了CCS的结构示意图。该装置实质上是一台离心机。在转子外部与外壳体内部的小环形混合区引入了不互溶的液液两相。在这里,两相之间发生了非常高效且快速的混合,非常有利于两相催化反应。而后分散相被吸进离心机,在那里两相逐步但非常有效地分离,同时向上移动,之后通过不同的出口离开设备。图1之前还没有报道使用CCS作为化学反应器。此离心机可以用于在间歇模式下连续地从蔗糖的酶转化过程中分离出聚合产物(右旋糖酐)。在液液两相(催化)反应中使用CCS具有潜在的吸引力。在这种情况中,环形区域作为反应器,离心机作为液液分离器。de Bellefon和Claus等学者报道了流动装置中的两相催化,但没有完整的相分离。Ryu和他的同事报道了一个微反应器中的两相Heck反应,其中含有钯催化剂的相是离子液体。在这种情况下,催化剂的分离和回收是完全结合的。通过连接一系列这样的设备,使用不同类型催化剂的串联催化在原则上是可能的,如图2所示。图2作者测试了CCS对葵花油连续生产生物柴油的效率。该反应是典型的液液催化反应。在高温(60℃)下,以葵花油和6倍摩尔过量的甲醇为实验对象,使用碱性催化剂(NaOMe,1% w/w相对于葵花油)。CCS配备了加热套,以确保等温条件。葵花油被预热到60℃,并以12.6 mL/min的流速泵入CCS的一个入口,然后以3.1 mL/min的流速将MeOH中的NaOMe溶液泵入另一个入口。约40分钟后,体系达到稳定状态,含有部分残留葵花油的脂肪酸甲酯(FAME)以轻相形式析出,而重相为MeOH中的甘油溶液。调节不同的离心速度,在这些条件下FAME的收率最高可达到96%(图3)。图3转速为30 Hz时转化率达到最大值。以更高速度旋转的离心机在分离时所增加的功率会导致发生反应的混合相体积减小(图4)。当离心机转速降低时,混合过程的效率降低,导致分散相液滴的平均尺寸增大,从而降低了传质速率和转化率。图4利用所确定的最佳工艺条件,以61 kg/m3? min的产率生产生物柴油,比典型间歇法42 kg/m3? min的产率更高。此外,目前的工艺效率更高,因为没有单独的分离步骤,可以省去不同批次之间的反应器清洗步骤。接下来,作者研究了用CCS进行酶催化转化的潜力。大多数酶在水环境中功能最佳,因此是在CCS中测试的理想催化剂。由于酶很容易受到剪切力的破坏,因此采用低混合底板的CCS。该底板与离心机周围的保护筒连接,从而避免了进入的液体与旋转离心机直接接触。以油酸和1-丁醇为模型反应,研究了Rhizomucor miehei脂肪酶催化油酸与1-丁醇的酯化反应(Scheme 1)。脂肪酶催化油酸和乙醇的反应已经为人所知,但作者发现用1-丁醇代替乙醇所得到的转化率要高得多。另外,作者还介绍了用青霉菌coryophilum的粗提取物在胶束体系中将丁醇和油酸酯化的方法。在间歇模式下,尽管存在大量过剩的水,这个反应仍然完全转化。据推测,该反应是由反应物的亲脂性引起的。在第1组系列实验中,使用了一种有机相,组成为庚烷中油酸(0.6 mol/L)和1-丁醇(0.9 mol/L)的混合物。水相由在pH=5.6的磷酸盐缓冲液中的R. miehei脂肪酶(1 g/L)溶液组成。作者首先研究了两相流量和离心机转速对转化率的影响(图5)。在这些条件下,作者发现转速为40 Hz,两相流量均为6 mL/min时达到了最高的稳态转化率(70%)。转化率显示了与每相流量相关的一个明显的最大值。在较低的流速下,CCS中以混合相为代价进行了更有效的相分离,其效果可与高转速相媲美。在较高的流速下,CCS中的停留时间过短,也会导致转化率降低。在这种特殊情况下,每相的最佳流速为6mL/min。与生物柴油的情况相似,离心机转速对油酸的转化率有着较大的影响,最优值为40 Hz。图5使用上述确定的最佳条件,在较高的酶负荷下(3.0而非1.0 g/L)进行脂肪酶催化酯化反应(图6)。大约2小时后,转化率变得相当稳定并在78~87%之间波动,平均82%,重复性良好。图6在之前的实验中,酶溶液均为单次使用。为了提高酶的循环次数,作者进行了酶溶液连续循环和有机相部分循环的实验。有机相回收率为90%,油酸转化为油酸丁酯的转化率接近80%(图7),反应器在此模式下运行了13h,每克酶可产生486 g油酸丁酯。虽然随着时间的推移转化率会有所下降,但考虑到离心机的高速运转,可以认为酶在这段时间内保持了显著的稳定性。酶的稳定性仍然是未来发展的关键问题。图7中观察到的催化剂失活可能有许多不同的原因:最有可能的假设是,作为酶抑制剂的有机组分在水相中积累。这一假设目前正在求证中。图7实验结论:1. 在实验台规模大小的德国CINC连续离心萃取器中进行连续的化学和生物催化转化是可能的,也是非常有利的;2. 即使在目前可以放在通风柜里的低成本设备中,也有可能在几天内生产100 kg的化学品;3. CINC连续离心萃取器为已经成熟商业化的连续反应分离器,具备很好的规范性和通用性。随着CCS大规模投入市场,利用两相催化连续生产吨级精细化工产品的前景将变得十分广阔。参考文献:doi: 10.1002/anie.200705426Zwol F V , Scuur B , Kraai G N . Two-phase (bio)catalytic reactions in a table-top centrifugal contact separator[J]. Angewandte Chemie International Edition, 2010, 47(21):3905-3908.公司简介:深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续多级搅拌反应器、催化加氢系统、连续结晶器)、德国CINC(连续离心萃取器)在中国区的独家代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。

厂商

2019.04.28

微通道连续流技术搭载[3+2]反应:高效合成三唑类中间体

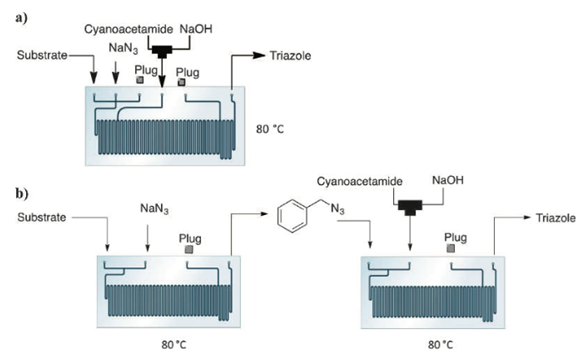

【Northeastern University案例】微通道连续流技术搭载[3+2]反应:高效合成三唑类中间体三唑类化合物及其稠环衍生物可作为药物化学研究中一类重要的药效团,目前国际上有几种三唑类药物已经上市,还有更多的药物正在开发当中。其中,比较有代表性的是由阿斯利康公司开发的,2011年被FDA批准的一种新型抗血小板药物Brilinta(ticagrelor),其结构式中含有三唑并嘧啶环,结构如图1所示。图1 Brilinta (ticagrelor)的结构,其中包含三唑并嘧啶环的结构而三唑类结构在药物化学所被广泛的使用,这与Sharpless的贡献是分不开的。叠氮化物与炔在铜的催化下发生Huisgen环化反应,这种方法直到今天都是获得1,2,3-三唑衍生物的最有效途径,并逐渐被推广形成如今我们所说的“点击化学”。“点击化学”技术也带动了合成化学、高分子化学和生物化学相关领域的高速发展。由于在三唑类化合物中使用了叠氮化物,因而在大规模的制备中,风险评估与降低是至关重要的,而连续流技术的使用可以有效的解决上述难题。连续流技术作为一个高速发展的领域,具有多种明显的优势:其一,由于连续流设备高的表面积体积所表现出的优越的混合能力,这会使得反应更加有效的进行,而且反应的温度可以高于溶剂的沸点;其二,系统的加热特性使得连续流反应控温效果更好,反应的重现性也更高;其三,连续流技术的使用有助于减少废物,降低直接处理危险反应物的风险;其四,流动化学反应的性质还使得在工艺研究的过程中,小试时优化好的反应条件可以直接扩大化生产,这个特性在原料药生产研发中很有意义。图2 运用于三唑化合物连续流反应器:a)两步一锅法,b)相继投料法尽管连续流技术已被证明是叠氮化物合成的一种高效方法,但是在制备和处理大量有机叠氮化物的过程中,仍旧可能存在诸多的危险。为了解决这个问题,Northeastern大学的Jones教授通过两步一锅法(如图2a所示),向流动反应器中原位产生的有机叠氮化物通入氰乙酰胺直接生产三唑,反应的转化率高,底物拓展性好,并通过图3所示的路线,合成了Brilinta的类似物27。图3 Brilinta类似物的合成路线首先,作者验证了连续流系统中苄溴1到叠氮2的可行性,作者使用了荷兰ChemtrixBV公司的Labtrix S1自动化连续流反应系统,并使用了T-mixer微反应器。在低于100 ℃的温度下,该反应在几分钟内既可以当量进行。作者继续验证了连续流系统中叠氮2到三唑3的可行性,同样在优化条件后,该反应可以当量反应(如图4所示)。并且基于上述研究,很容易探讨了从苄溴1到三唑3两步一锅法反应的条件(如图5所示)。图4连续流系统中叠氮2到三唑3转化的条件优化,(A)中的反应为500s下的,(B)中反应温度为80 ℃图5 两步一锅法在反应保留时间(A)45s和(B)225s下转化率和温度的关系作者同时探讨了三唑形成过程中,氰乙酰胺与氢氧化钠加入的当量。值得注意的是,在连续流的条件下,反应在加入1当量时就已经取得了较好的转化率,其转化效果基本上与釜式反应中加入两个当量的结果相同(如图6所示)。图6 两步一锅法中氰乙酰胺与氢氧化钠加入的当量与转化率的关系作者同时探究了反应的底物谱(如图7所示),使用两步一锅法作者可以成功的获得三唑产物6,8,17,22,而其余的方法则可通过相继投料的方法得到(如图2b所示)。在两步一锅的方法中,苄溴1原位生成叠氮的保留时间是2.5 min,三氮唑的保留时间为1.9 min,总反应时间仅为4.4min。这比相继投料法反应的总时长(10.2 min)要短很多。从底物扩展取代基的角度,由于氯代底物的叠氮在有机溶剂中的溶解性不好,因此相继投料法就容易导致不溶体系的产生,而两步一锅法由于水含量的提高,使得叠氮化物的溶解性提高,反应进行的很顺利。对于含硫底物9和11而言,由于反应中产生硫鎓离子使得反应的转化率降低,而对于底物23,烯丙基也可能参与[3+2]反应也会导致低产率情况的发生。图7 两步一锅法[3+2]三唑合成反应的底物筛选结果为了更突显该连续流方法在三唑类原料药合成中的利用价值,作者将上述反应的产物继续通过流动化学的方法转化成三唑并吡啶4,并通过氯代、选择性胺化、硫代三步得到了终产物Brilinta的类似物。作者同时验证了以溴甲基环戊烷为原料,同样可以完成上述连续流转化,说明了该技术在原料药合成优化应用中的可行性。结论:1. 连续流技术是生产三唑类化合物一种高效、安全的方法,底物适应范围很广。2. 采用微通道反应器,两步一锅法避免了叠氮化合物的分离,保障了大量生产中反应的安全性。3. 该技术可用于高效合成Brilinta的类似物,这对于API和终药物的生产具有指导意义。参考文献Sadler, S. , Sebeika, M. M. , Kern, N. L. , Bell, D. E. , Laverack, C. A. , & Wilkins, D. J. , et al. (2014). A facile route to triazolopyrimidines using a [3+2] cycloaddition and continuous-flow chemistry. Journal of Flow Chemistry, 4(3), 140-147.深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续多级搅拌反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及技术服务方案。

厂商

2019.04.22

全国首届手性催化与手性药物不对称合成前沿论坛

本次论坛聚焦我国手性催化与手性药物不对称合成前沿领域,主办方将邀请一批来自全国知名高等院校、科研院所以及著名企业的专家,围绕手性催化与手性药物不对称合成,特别是手性药物的工业不对称催化合成进行广泛的交流和探讨,展示手性药物合成的手性催化新成果,展望手性催化技术发展新趋势。本次论坛旨在建立一个高层次、高水准的学术交流平台,加强和推动我国手性技术医药产业发展,为强盛和复兴手性制药工业添砖加瓦。本次论坛主办单位:复旦大学、上海市手性药物工业不对称催化工程技术研究中心。承办单位:上海市手性药物工业不对称催化工程技术研究中心、复旦大学手性分子催化与合成工程中心。中国工程院陈芬儿院士对论坛的筹备和召开给予了有力的指导并将出席论坛。本次论坛主题为:“手性催化与手性药物不对称合成”,论坛将围绕以下三个方面进行研讨:1. 新型实用性手性催化剂的设计(包括小分子催化剂、手性配体及生物催化剂)及相关反应的研究;2. 化学手性催化的手性药物的不对称合成;3. 酶催化的手性药物的不对称合成。主要信息:1. 论坛时间:2019年4月20日至21日2. 会议地点:上海市杨浦区邯郸路220号 复旦大学邯郸校区光华楼报告人深圳市一正科技携Chemtrix微通道反应器和连续多级搅拌反应器Coflore ACR参加此次会议。Chemtrix B.V. 公司一直致力于研究实验室化工厂——用于制药和化学工业的研究和生产的流动化学合成系统,拥有从应用于研发阶段的低通量流动反应器(Labtrix Start,Labtrix S1,Protrix)到生产阶段的高通量流动反应装置(KiloFlow,Plantrix),让使用者可以实现从研发到生产的直接跳跃。Coflore ACR是英国AM Technology 公司设计和生产的一款用于研究流动化学方法和开发可放大流动化学工艺的实验室流动反应器。可轻松的执行传质缓慢、动力学限制需持续数小时或30秒以内的快速放热反应,原料可为固体、浆体、液体、气体单一组分或几种混合组分。深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区的独家代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。

厂商

2019.04.11

两相体系提出的微流控芯片中气-液-液三相(葵烷-水-氮气)体系的流型及压降的研究

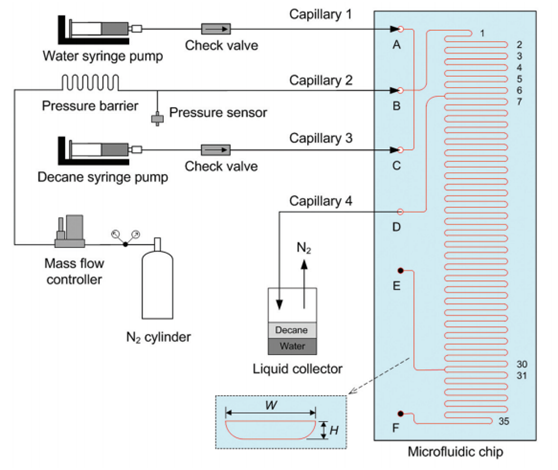

【埃因霍温理工大学案例】基于两相体系提出的微流控芯片中气-液-液三相(葵烷-水-氮气)体系的流型及压降的研究背景介绍微流控芯片中的多相流在精细化工和材料合成、分离纯化和化学生物筛选等领域有着广阔的应用前景。在微流控芯片中,对气泡、液滴或不混相流体流的精确控制通常是通过精心设计的芯片来实现的,这些芯片能够很好地处理层流条件下的流体流体力学和工程微通道中的流体与的固体相互作用。目前已有报道的多相微流控系统主要处理气-液或液-液两相,提出的计算模型则主要涉及到流型、压降,气泡与液滴的状态等流体力学特征。微流控系统中的气-液-液三相流有着广泛的应用前景(如:β-不饱和醛的加氢反应[1]),但是对其流体力学的研究目前较少。2014年,埃因霍芬理工大学的Jaap C. Schouten教授课题组在对气-液、液-液两相反应作出充分研究的基础上,对气-液-液三相体系的流型进行了细致的研究,并首次提出了计算气-液-液三相(葵烷-水-氮气)体系的压降模型。并将相关成果发表在了《Lab on a Chip》杂志上(Lab Chip, 2014, 14, 1632–1649)实验器材与实验步骤文中所用微流控芯片由荷兰CHEMTRIX. B. V. 设计与提供(图 1)。微流控芯片通道由HF蚀刻而成,微反应器上的长蛇形通道长约70 cm。入口端的叉流混合器允许从A、B和C端口引入的三种流体接触。蛇形微通道通过较短的微通道截面,沿其长度以12.1 cm至出口端D,沿其长度48.6 cm至出口E。在进行反应试验时,D口可取样,E口可收集产物,F口可引入液体对反应进行淬火。由于采用了各向同性蚀刻工艺,芯片上的所有微通道都具有相同的横截面(图1)尺寸,形状为底部为圆形的、总体近似为矩形(最大宽度: W = 300 μm; 高度: H = 60 μm; 两侧壁: 半径为H的1/4圆弧),这一设计给出了98μm的水力直径。芯片的密封是通过将蚀刻微通道的玻璃衬底与玻璃盖板粘结而实现的。本文中以氮气-癸烷-水三相流作为模型三相系统进行研究,其装置如图1所示。水和癸烷使用注射器泵(Fusion 200, Chemyx)输送,通过内置止回阀(CV-3500, Idex )止回。水和癸烷分别通过A端口和C端口,通过两个单独的PEEK 毛细管1和3(内径:150μm;长度:30厘米)进入微流控芯片。氮气则通过气瓶输送、通过气体流量计来控制输送量,同时为了保证恒定的气体流量不受芯片中多相流波动的影响,在给气管线中使用了小直径PEEK毛细管(内径: 25 μm;长度: 30 cm)增加了一个压力屏障,再通过B端口PEEK毛细管2(内径: 150 μm; 长度: 37 cm)进入微流控芯片中。同时将反应出口E、F堵住。在D出口接上一段PEEK毛细管4(内径: 150 μm; 长度: 15 cm)。这使得作者所用装置变为总长为14 cm,仅包含1-6通道。这种仪器设置使作者能够测量在研究条件下三相流小于0.1 MPa的压降。(如果使用整个微通道,将导致沿微通道的气体体积流量发生显著变化,并可能导致三相流型的轴向变化,从而给压降分析带来额外的困难。)图1 实验装置概况实验在环境条件(20℃, 0.1 MPa)下进行。水(Qw)和癸烷(Qd)的体积流量范围0.6- 40μl/ min,气体流量分为30, 60, 90 μl /min三档。以体积流量除以微通道的横截面积,即得水(Jw)和癸烷(JD)的表观流速处于0.6到40.5mm/s的范围,气体的表观流速基于三档流量处于30.4到91.2mm/s之间。为了进一步解释所观察到的三相流模式及其压降行为,在与三相流研究类似的操作条件下,对芯片内的氮气水、氮气癸烷和癸烷水系统的两相流进行了研究。图2为各两相流研究与芯片的流体连接及压力测量方法。图2 实验所用装置在上述三相流研究中,压力传感器的读数指定了总压降,总压降由:(1)进口毛细管2中的氮气流; (2)氮气从B端口流向芯片的交叉流混合器; (3)芯片内三相流动; (4)毛细管出口4处的三相流动;(5)出入口损失等五个方面贡献。在研究的条件下,可以忽略(1)、(2)和(5)的贡献,但必须测量(4)的贡献,从而推导出芯片内三相流相关的压降。(4)的测量可以通过不接芯片的条件下间接地测得。两相流反应压降的相关参数也可通过此方法测得。结果与讨论微流控芯片中观察到的三相流主要有两种模式:三相段塞流和平行段塞流。当Jw明显高于JD时,三相段塞流表现得更为明显。这种流动模式一般出现在交叉流混合器后的下游位置,由先前形成的与携带流动氮气气泡的癸烷的平行水流破裂而形成的。通过1-6段和连接芯片出口端口D的短微通道,可以看到三相段塞流,其特征是水段塞与包裹氮气泡的癸烷液滴交替运动。由于水在玻璃上具有良好的润湿性,所以水是连续相,这也可以从癸烷液滴的凸起处看出,在气泡体和浸湿墙体的周围水膜之间存在一层薄的癸烷膜。当Jw明显小于JD时,平行段塞流表现得更为明显。这种流动模式的特点是,癸烷和水相并排流动,长形氮气气泡在癸烷层流动。这种流型,一旦在交叉流混合器中产生,就会在整个芯片中持续存在。除微通道曲线段附近有水流宽度可能发生一定变化外,癸烷界面一般与水流方向平行。除了有时气泡经过时,界面几乎不动。换句话说,有时可以看到下游段的气泡向水侧进一步膨胀,造成暂时弯曲的癸烷水界面。气泡形状的这种变化可能是因为微通道内的压降很大,沿微通道的实际表面气体速度的增加。当Jw、JD与相近时,发现三相段塞流与平行段塞流之间存在过渡流型,可以看到,在交叉流混合器中产生的平行段塞流沿开始段流动(见图2c中的段1 - 2),在癸烷层断裂后,下游进一步失稳,变为三相段塞流。.裂解可以在不同的时刻发生在不同的段中,并可以产生只含有一个或多个气泡的癸烷液滴。图3 两种流型及其过渡态示意图(左到右依次为三相段塞流与平行段塞流与过渡态) 表 1 固定气体流速下,两相流速对三相形成不同流型的影响为了解释三相流模式的存在,作者通过在该芯片中进行水-葵烷两相流实验。在给定的JW值下,相对较低的JD值使交叉流混合器中产生了癸烷-水两相段塞流,随着JD的增加的癸烷-水两相平行流在开始在微通道入口处先出现,但接下来会进一步分裂成段塞流。如果JD足够高,这种分裂就不会发生,整个芯片就会保持平行流动。此外,在三相流的研究流量条件下,发现芯片内氮气-癸烷流和氮气-水流的相关流动模式始终为段塞流。又由于氮气-癸烷体系的表面张力远低于氮气-水体系的表面张力,三相流动时,氮气气泡较好地产生于癸烷相。综上所述,很好地解释三相流型图上各流型的分布:三相段塞流是癸烷-水两相段塞流与癸烷-氮气两相段塞流的叠加;平行段塞流是癸烷-水两相平行流与正癸烷-氮气段塞流的叠加;三相段塞流与平行段塞流之间的过渡流型为氮气-癸烷两相段塞流与过渡-水过渡流型的组合。之后作者还对该反应体系的压降进行了研究。主要将其分为两个步骤:第一步为建立描述气-液两相段塞流和液-液两相段塞流的两相压降模型。第二步,将三相体系流型中的氮气-癸烷液滴视为具有有效粘度的拟均相液滴,将该模型推广到三相段塞流。在两相反应中,其总压降的计算大抵上符合如下方程式:对于两相段塞流而言,对于液-液两相平行流而言,随后作者将其推广到了三相流。对于三相段塞流而言,ΔPtot的算法两相段塞流算法基本一致,但由于葵烷相中包含着氮气,故μD改为对三相平行段塞流而言,结论1.实验研究了chemitrix公司的玻璃微流控芯片中氮气-癸烷-水的流动。确定了两种主要的流型:三相段塞流和平行段塞流。.2.在两相段塞流和两相平行流的压降模型的基础上,建立了三相段塞流和平行段塞流压降模型。3.这项工作的发现为化学家和工程师提供了新的机会,给多相催化、材料合成和液-液萃取等方面更好地控制微流体系统中的气液-液-液系统提供了一个良好的模型和先例。参考文献:Lab Chip, 2014, 14, 1632–1649深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续多级搅拌反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及技术服务方案。

厂商

2019.03.19

流动化学给碳纳米管的高效功能化带来的巨大机遇

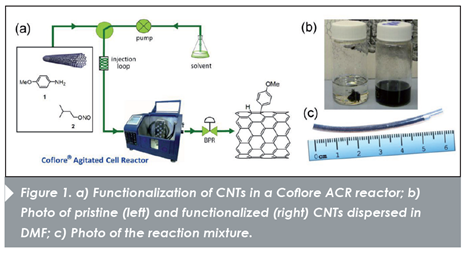

【意大利帕多瓦大学案例】流动化学给碳纳米管的高效功能化带来的巨大机遇 碳纳米管(CNTs)是一种碳的同素异形体,其特征是直径在1~50nm之间的圆柱形结构,典型的长度在微米范围内,一维结构可以看作是由具有特定几何形状的石墨层卷成的。根据同心层的数量,可以区分出单壁、双壁和多壁碳纳米管。单壁、双壁和多壁碳纳米管在不同的手性角度下表现出半导体或金属的性质。碳纳米管间较强的相互作用使其几乎不溶于普通溶剂,并要求苛刻的化学和物理工艺以实现功能化和充分开发来达到实际应用。 过去的十年中,流动化学应用于微/介结构反应器中的优势在有机合成化学领域得到了越来越多的关注,因为在这样的系统中,大比表面积可以通过有效的传热和传质实现对反应的精确控制。人们之前已经发现,使用微波辐射降低了化学改性的反应时间,可产生高度功能化的可溶性材料,而作者的研究团队最近也报道了微波辅助有机合成的一种互补的授权技术,即碳纳米管功能化的连续流方法,为功能化处理的有效放大提供了机会。在这篇论文中,作者探究了偶氮甲碱内鎓盐对碳纳米管的环加成作用,使用一种简单的流动反应器装置,由现成可得的部件组成,并证明了达到与烧瓶中合成相同的生产力,其可以在更短的时间内完成(7.5小时,而不是在140℃,72小时)。在烧瓶和流动工艺中所得材料的溶解度和功能化程度相近,但流动反应器中进行的功能化在探索新的溶剂或官能团对碳纳米管的共价修饰时具有反应快的优点。 因此,基于以上在连续流中实现碳纳米管功能化的经验,作者使用了Coflore ACR连续多级搅拌反应器(图1)在1-环己基吡咯烷酮(CHP)中对单壁碳纳米管(SWNTs)进行重氮基功能化,取得了令人满意的成果,并于2012年发表在《chimica oggi/Chemistry Today》杂志上(chimica oggi/Chemistry Today-vol.30n.6November/December2012)。 Coflore连续多级搅拌反应器一直被专门设计用于解决流动化学的缺点之一:处理复杂的含有气体、液体和固体(G/L/S)成分的混合物,且反应器不会被污染。这个难题是由在添加芳基重氮盐到单壁碳纳米管中所涉及到的处理析氮溶剂中分散的固体碳材料(管)这一问题来解释的。图1 图2显示了用于碳纳米管功能化的Coflore ACR连续多级搅拌反应器的核心示意图:安装在横向振动平台上的哈斯特洛伊耐蚀镍基合金C-276板。图2 将整个反应板切割为10个反应单元,通过直径为4 mm,总容积为20 mL的级间通道连接。反应室顶部和底部设有注射口,分别供反应混合物的进料和出料。第三个端口装有热电偶,用于监视连接到反应器背板的加热浴循环器所提供的有效温度。反应腔中装有可自由移动的哈斯特洛伊耐蚀镍基合金搅拌器,以保证有效的径向混合,并防止悬浮液中的固体沉降。当反应器在3 bar压力下通过气动回路横向摇动时,这些搅拌器在单元内振动。纳米管和试剂的分散通过在3 mL的CHP中用尖端超声仪对原始单壁碳纳米管(HiPco,按生产级别,由碳纳米技术公司提供,批号P2150,3.0 mg,0.25 mmol)和4-甲氧基苯胺的混合物进行10分钟的超声(Misonix 3000,脉冲超声,功率:6-9 W)来完成。通过连接开关阀的注射回路(特氟龙线圈,V = 5mL),立即将异戊基亚硝酸盐加入到该混合物中,然后通过注射回路(特氟龙线圈,V = 5mL)加入到主流线中。高效液相色谱泵提供载体溶剂的稳定流动,流速为0.12~0.47 mL/min,停留时间为12 ~30 min,对应的净容积为14.0 mL(V反应器-V搅拌器=20 mL-6 mL=V净)。该装置在倍压调节器后配有一个小瓶,用于收集功能化的单壁碳纳米管,并用甲醇处理,以除去CHP、未反应的试剂和副产物。将含有不同溶解度和功能化程度的单壁碳纳米管混合物用DMF萃取,去除不溶性原始单壁碳纳米管和不溶性组分。采用热重分析(TGA)、动态光散射(DLS)、紫外可见光谱(UV-Vis)、红外光谱(ATR-IR)和微拉曼光谱(microraman spectran)等对可溶性提取物中的纳米管进行了表征。虽然原始的HiPco碳纳米管含有残留的铁催化剂,但试剂的当量是根据100%碳的理论量来计算的。 原则上,流动反应器可以精确控制化学过程的关键参数,如停留时间、温度和混合,而ACR是通过振动频率来实现的。因此,我们预期的在ACR中将重氮盐添加进单壁碳纳米管中的反应时间(即停留时间)比报道的在烧瓶中进行相同反应的15小时要短得多。作者使用了相对于构成单壁碳纳米管的碳1~5当量的重氮盐前体。反应在70℃下进行,振动频率设置为4或9 Hz(fACR)。表1总结了在单壁碳纳米管中添加10种重氮盐的条件和结果。表1 本文中作者还对原始纳米管的一些特性进行了比较。 将单壁碳纳米管顺利分散在CHP中,得到功能化材料的均质柱塞流。流动方向设置为向上,使氮气随着液体流离开反应器而不积累,并因此影响停留时间(图1c)。合成材料的ATR-IR光谱(图3)显示烷基和芳基的C-H拉伸带(未观测原始单壁碳纳米管)与添加4-甲氧基苯基一致。对可溶性提取物进行了分析,以提供ACR功能化效率的典型图像。所有经过处理的碳纳米管溶解度(表1中的cCNT)在0.05 ~ 0.48 mg/mL之间,与未处理的碳纳米管相比增加了2.5 ~ 24倍。进一步考察表1可知,溶解度增益既取决于流速(流量),也取决于反应物的相对量(eq)。作者还考察了这些参数对最易溶提取物的影响(run 7,表1),结果发现,通过在120分钟到30分钟范围内改变停留时间(run 3),溶解度从0.48 mg/mL降低到0.29 mg/mL。另一方面,4-甲氧基苯胺和异戊基亚硝酸盐的当量从5减少到1(run 10),导致管的溶解度下降到0.21 mg/mL。显然,单壁碳纳米管衍生物的溶解度是停留时间和反应重氮盐用量的函数。表1中使用官能团摩尔数与管内碳摩尔数之比对官能团功能化程度(FD)的计算证实了这一点(FD = mmolFG/mmolC),通过对功能化样品的热重(TGA)分析得到。正如预期的那样,我们发现功能化程度越高,样品的可溶性就越大。确实,所获得的数值范围来自从可溶性较差的样品中每55个碳原子组成的官能团(run 5)到可溶性较强的提取物(run 7)中每25个碳原子组成的官能团。图3 碳纳米结构化学是一项重大挑战,值得一提的是,在所有测试条件下,使碳纳米管壁有效功能化的重氮盐的含量还不到潜在活性盐的2.5%。在ACR中单壁碳纳米管成功衍生化的进一步证明来自拉曼光谱表征。通常,在碳纳米管的功能化过程中,应分别监测与sp2石墨结构和sp3缺陷相关的G带和D带。重氮盐使碳纳米管的双键饱和,从而增加了sp3杂化碳的数量,进而影响了拉曼D/G带比(表1)。 对于在连续流动条件下制备的所有单壁碳纳米管衍生物,与原始的单壁碳纳米管相比,其D/G比均有所增加。根据D/G的比值估计,最易溶的碳纳米管比原始单壁碳纳米管的缺陷多8倍,而最不易溶的碳纳米管只多2倍。 此外,我们应该考虑功能化的碳纳米管并不是作为单个纳米结构分散在溶液中,而是形成聚合体。实际上,对所得单壁碳纳米管分散体的DLS分析证实,可溶性较强的提取物由尺寸小于100 nm的团聚体组成,而可溶性较差组分的团聚体尺寸约为1 μm。实验结论: 综上所述,使用Coflore ACR连续多级搅拌反应器可以衍生出具有各种程度功能化、缺陷密度、团聚尺寸和溶解度的单壁碳纳米管。 ACR连续多级搅拌反应器中自由搅拌器的横向振动可以防止堵塞的形成,并可以处理在向单壁碳纳米管中添加典型的重氮盐时形成的气体/液体/固体混合物。 流动法比烧瓶法的优势主要表现在其功能化碳纳米管的生产效率(1 mg/h·mL)比标准烧瓶法高两个数量级,而反应时间大大减少(30分钟 vs. 15小时)。我们认为这种方法有放大的潜力,并可以进一步扩展到其他碳纳米管的功能化或不同碳纳米结构的修饰。 Coflore ACR连续多级机械搅拌流动反应器在处理含固体物料的连续稳定流动时表现出了巨大的优势,尤其是面对以向单壁碳纳米管中添加重氮盐为代表的形成气体/液体/固体混合物的体系有很强的适用性。而Coflore ACR是已经成熟商业化的反应器,具备很好的规范性和通用性,对含固或多相等复杂体系的工业化应用前景十分广阔。参考文献: Salice, Patrizio & Fenaroli, Davide & De Filippo, Christian & Menna, Enzo & Gasparini, Gilda & Maggini, Michele. (2012). Efficient functionalization of carbon nanotubes: An opportunity enabled by flow chemistry. Chimica oggi. 30. 37-39. 深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续多级搅拌反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区的代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。 公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。 公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及技术服务方案。

厂商

2019.03.12

利用连续流反应器快速、高效地进行环加成反应

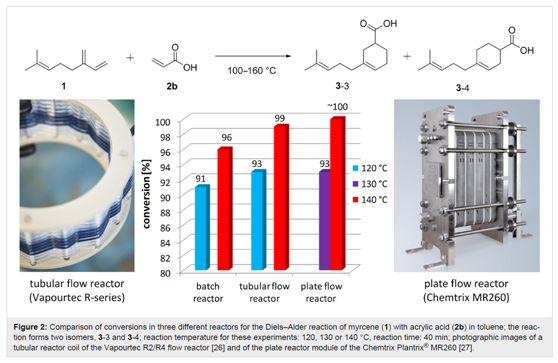

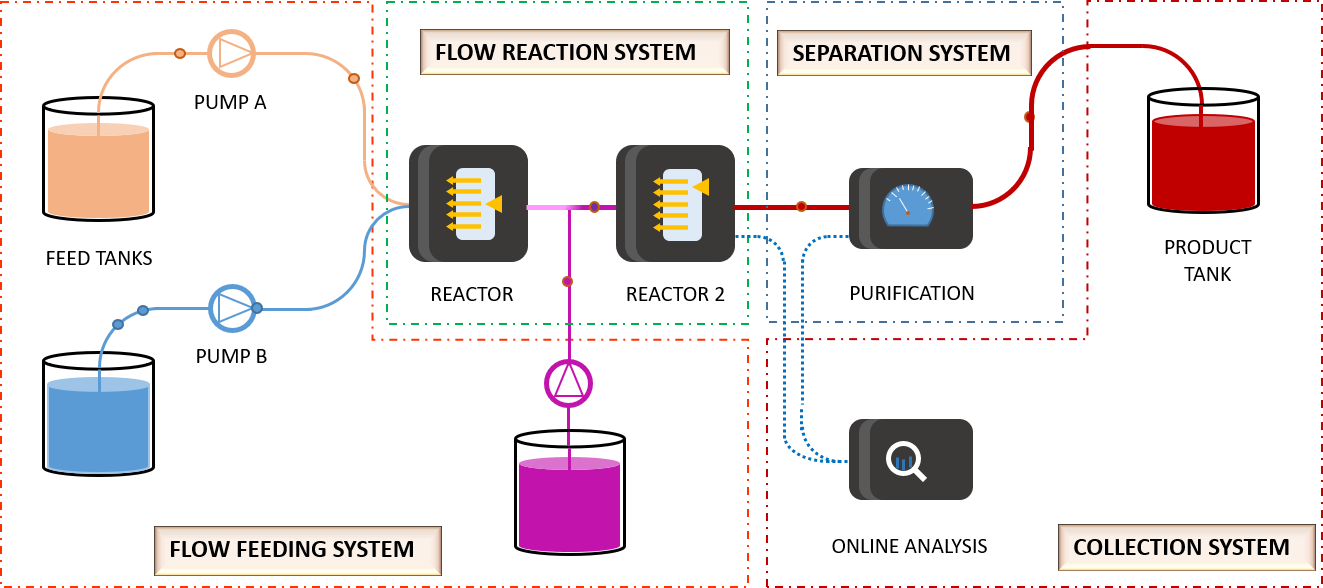

利用连续流反应器快速、高效地进行环加成反应 一直以来,科学界一直在寻找可以替代石化原料的可再生资源,而生物基原材料因为其独特的优势而饱受青睐。其中由萜烯而来的天然植物源原料月桂烯,是一种无色油状的天然无环单萜,工业上用于制造调味料和香精。这种原料不仅在香料工业中有着广泛的应用,而且在制药和化学工业中也有着广泛的用途,尤其是月桂烯末端的二烯部分允许其与合适的亲二烯试剂发生狄尔斯-阿尔德反应,生成的狄尔斯-阿尔德加合物产品可以用作香水工业中的香体剂、溶剂或表面活性剂等,极具工业应用价值。目前使用月桂烯和亲二烯试剂反应生产狄尔斯-阿尔德加合物产品的反应均为传统的间歇釜式反应,反应时间长,产率低,温度控制不精确,产品质量无法保证。紧凑型连续流动反应器因其可以大大加快反应进程并强化传质传热,保证反应的稳定,已经有逐步取代传统间歇搅拌工艺方法的趋势。澳大利亚联邦科学与工业研究组织的Christian H. Hornung等教授利用连续流反应器Vapourtec R2/R4(管式)以及Chemtrix Plantrix MR260(板式碳化硅连续流反应器)实现了狄尔斯-阿尔德加合物产品的放大连续化生产,相比于传统的间歇釜式工艺,在扩大产量的同时保证了产品质量的稳定性,相关成果喜人,并于2017年发表在《Journal of Organic Chemistry》杂志上(Hornung C H , álvarez-Diéguez Miguel á, Kohl T M , et al. Diels–Alder reactions of myrcene using intensified continuous-flow reactors[J]. Beilstein Journal of Organic Chemistry, 2017, 13:120-126.)。狄尔斯-阿尔德反应路径如下Scheme 1所示:共轭二烯月桂烯(1)与一系列的二烯亲合物2反应,形成了狄尔斯-阿尔德加合物3。作者首先在100-140℃的间歇微波反应器系统中对Scheme 1中所示的不同亲二烯试剂进行了小量的间歇工艺实验。结果如表1所示,发现顺丁烯二酸酐(2a)是具有反应活性的亲二烯体,在100℃下完成反应只要几分钟。其它活化的亲二烯体如丙烯酸(2b)和丙烯酸乙酯(2f)在1-5小时后才达到超过90%的转化率,而马来酸2d和2e在140℃下需要10小时才能到达几乎完全转化。反应最慢的是含有丙烯酸2g的PEG和衣康酸(2c)。表1作者选择了亲二烯体中的丙烯酸(2b)进行进一步的研究:随着时间的推移,对样品进行分析,以建立这些反应的动力学特征。表2给出了该系统在不同工艺条件和不同溶剂下的实验结果。图1显示了表2中反应的动力学特性。表2图1可见,所有反应都遵循预期的趋势,随着反应时间的增加,逐渐接近完全转化。而用乙酸乙酯和甲苯作溶剂在40-60分钟后均能产生相似的快速动力学数据,转化率约为95%,但甲苯因其较高的沸点而更受到青睐。图1b显示了温度和起始物料配比的影响,这些实验结果也显示出预期的趋势。实验计算出的反应速率常数k值如表2所示,与文献值相比在预期范围内。完成小尺度(反应体积2mL)间歇条件下的优化后,作者首次在紧凑型连续化Vapourtec R2/R4管式流动反应器(反应体积20mL)和Chemtrix Plantrix MR260板式连续流反应器(反应体积200mL)中放大,结果如表3所示。表3管式流动反应器放大10倍和板式流动反应器放大100倍的转化率与间歇工艺实验的转化率相似,甚至略高(见图2)。两个连续反应器在稳态条件下产生了高质量的产品。在整个实验过程中,平板式流动反应器内的反应曲线通过在反应器出口取样来量化,发现这些剖面非常均匀,前缘和尾缘较陡,稳态区域较平,说明反应器内停留时间分布较窄,接近平推流。图2当使用金属反应器时,作者观察到在反应开始的几分钟后,由于反应器入口部分的污垢导致了反应器内的压力增加,并最终导致管道在这一点上完全堵塞。但这种现象只发生在不锈钢反应器中,并没有发生在Vapourtec R-系列流动反应器的PFA管中,也没有发生在Chemtrix板式流动反应器的碳化硅模块中。作者猜测是因为不锈钢反应器管壁上可能发生了月桂烯(1)和丙烯酸(2b)的金属催化聚合副反应,但这种副反应的机制尚不清楚,也无法得到证实。作者用13C NMR计算了140~160℃之间的连续流动反应条件下,3-3和3-4两种异构体(见图2)的近似比(见表3)。3-取代羧酸(3-3)的狄尔斯-阿尔德加合物总是大于4-取代羧酸(3-4)的加合物,3-3/3-4的平均比率为7:3(3-取代加合物含量在68%-71%之间)。对于表3的3.9,溶剂去除后的半结晶产物收率为94%。在160℃下运行板式反应器(表3,3.9),生产能力达到116.3g/h,相当于1.11 kg/L·h的时空产量。在平板流动反应器的放大过程中,作者还使用了加套搅拌槽反应器在间歇工艺下将该过程放大到6L,反应在100℃下进行了大约10个小时才达到完成,而在160℃的连续流中只要30分钟。对月桂烯(1)和丙烯酸(2b)的狄尔斯-阿尔德加合物的表面活性剂性能进行了初步实验。结果表明,与无狄尔斯-阿尔德加合剂的对照组的几秒钟或几分钟相比,该产品可以稳定乳剂数小时。实验结论:作者首次采用Vapourtec R2/R4(管式)连续流反应器和Chemtrix 的Plantrix MR260连续流反应器(板式),成功实现了以月桂烯(1)与丙烯酸(2b)为原料的狄尔斯-阿尔德反应加合物产品的放大高效连续化生产,在105mL的流动反应器内,最终产品的产率扩大到每天2.79 kg,相比于传统的间歇釜式工艺,此连续流工艺在扩大产量的同时保证了产品质量的稳定性;管式和板式流动反应器内的流动通道尺寸小,保证了传热传质的高效,反应可以在近乎等温的条件下进行(即在反应器的整体反应体积中,与设定温度的偏差可以忽略不计)。这使得反应剖面比间歇搅拌槽中更加均匀,反应时间比传统的间歇操作要短得多。作者所使用的两款紧凑型连续流动反应器Vapourtec R2/R4(管式)和Chemtrix连续流反应器Plantrix MR260(板式)均为已经成熟商业化的反应器,具备很好的规范性和通用性。狄尔斯-阿尔德反应加合物相关产品的生产技术以及市场应用的前景十分广阔。参考文献:doi:10.3762/bjoc.13.15Hornung C H , álvarez-Diéguez Miguel á, Kohl T M , et al. Diels–Alder reactions of myrcene using intensified continuous-flow reactors[J]. Beilstein Journal of Organic Chemistry, 2017, 13:120-126. 公司简介:深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区的代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及技术服务方案。

厂商

2019.03.01

【Green Chemistry综述】连续流反应技术:可持续化生产的利器

【Green Chemistry综述】连续流反应技术:可持续化生产的利器 几年之间,连续流反应技术已经从小众的学术应用研究转化为一种公认的工业技术。其优势在于该技术所表现出安全、高效、高质与低成本的特点。让我们跟随Chemtrix BV公司的Charlotte Wiles和的脚步,回顾近几年使用流动化技术进行研发的文章,探讨该项技术在化学工业的可持续生产中所发挥的作用(该篇综述Continuous process technology: a tool forsustainable production发表于Green Chem., 2014, 16, 55–62,DOI: 10.1039/c3gc41797b)。 什么是连续流反应器?流动反应器(flow)、微反应器(micro)或者是中级反应器(meso)都是为了增强化学反应的连续性能而命名的装置。由于人们越对传统的釜式反应中反应体积及容器的限制越发感到不满,因此,连续流技术在这一背景下应运而生。这项技术可以根据具体反应过程和目标,对反应器尺寸及其性能进行很好的优化调整。该技术的关键在于反应系统在满足所需性能的同时要使得其体积尽量小。流动化技术表现出了广泛的使用性能,既可以满足于小试规模下对反应基本调试的需求,也可以满足大规模的工业化生产。因此不管是工艺项目中研发阶段还是生产实施阶段,用户都能够充分感受到连续流技术区别于釜式反应所带来的切切实实的优势和好处。连续流反应器的种类反应器的种类和以及其材料构成有很多,可以基于反应类型进行选择。选择的时候同时也必须要考虑所需要的化学兼容性、温度范围、压力要求以及其他启动反应所需的条件(例如热、微波、超声、光化学或电化学等等)。已经报道过的反应器材料有聚合物、硅、玻璃、金属和陶瓷。另外,反应器的类型还取决于过程研究的目标,对于实验室级别的小试反应,能够有一个简单的管状系统可以执行反应就足够了。但是,如果是生产级别的,则需要有更深一层的考虑,即反应器的设计必须考虑反应特性的维护,如传质、传热、反应时间和停留时间分布,通常会选用微反应器或者是中级反应器。综上所述,连续流反应技术可以为从早期开发到工业生产的过程提供了一条清晰的开发途径。连续流进程在可持续化工生产中的作用工艺优化(PI)是发展可持续的合成工艺的一个关键方面,连续流反应器的一个关键特征是能够在高压力下正常运行,这有利于在高温下使用低沸点溶剂和试剂,利于产品的分离。此外,在这种系统中反应受到严格的参数控制,这意味着在没有保护基团的情况下,可以进行选择性反应,从而减少获得合成目标化合物所需的反应步骤及纯化操作。此外,该策略下工艺放大时相关的风险较小。并且也具有很多可观的资源效益,包括更有效地利用时间、成本和材料,以及减少废物产生等。在最近对50家欧洲公司进行的调查中,选择连续流技术的原因主要是考虑到该技术的安全性,其次是竞争力和产品质量。而目前连续流技术所带来的绿色可持续收益还没有作为选择该项技术的一个决定性因素,而未来几年这一因素也会逐渐引起重视。本文也通过一系列文献实例,重点介绍了在实验室和生产规模上开发和执行连续流技术这一可持续化学工艺的技术应用。连续流技术的安全性在工艺优化时,如何减少溶剂使用是需要考虑的一个问题。在釜式反应中,过量溶剂易于对反应热进行控制,因此导致溶剂的过多使用,并增加投料时间。而连续流反应器中,其更加有效的热控制能力意味着可以改善溶剂的使用剂量。此外,它们甚至还可以通过过程控制,在高温下进行放热反应。Roberge和Kappe[1]发展了连续流高效合成四氮唑的策略,利用有机腈中添Sodium azide的方法,使用流动反应器,使得该工艺安全性有所提高,有效的合成了一系列5位取代的1H-四唑类化合物(图1)。图1 Roberge和Kappe使用连续流技术合成5位取代的1H-四唑类化合物 采用双进料管式反应器,作者用Sodium azide水溶液(2.5当量)与腈的NMP–AcOH溶液反应。将体系加热到220°C,作者能够安全地原位生成HN3,以75%- 98%的分离产率、5-15分钟的反应时间,大规模的合成了四唑化合物。与釜式反应相比,作者认为流动反应器为大规模合成四唑提供了一种更安全的方法,因为连续流反应器中充满液体,没有顶空体积。对于其他有害试剂的使用以及不稳定中间体的合成,一些小组将连续流技术用于叠氮化合物的反应合成。Seeberger等人[2]探索了该技术在有效安全地进行芳基叠氮化物的热解或光解等高能反应中的使用性能。作者使用不锈钢管反应器(体积= 2 mL)用于一系列高温(180-220 ℃)条件下由叠氮基丙烯酸酯合成吲哚的反应,该反应可以用于制备治疗精神分裂症药物如DAAO抑制剂的前体(1)。反应的产率很高(每21 min 8.5 g)。虽然这些反应已经在实验室研发水平特别是在天然产物合成中得到应用,但高沸点溶剂和密封管式反应器的使用限制了其工业规模上的应用(如图2所示)。图2 Seeberger使用连续流技术用于叠氮基丙烯酸酯的热解 不稳定中间体的现生产Lappeenranta 理工大学的Kolehmainen长期从事开发安全生产过羧酸的工艺,他评价了切口 - 叉指式微混合器(slit-interdigital micromixer)的使用性能[3]。5 oC的被证明是优的反应温度。作者通过设计一种紧凑型的反应装置,以每小时20 kg(23 wt%)的速度实时生产过乙酸,这种方法免去了对过乙酸这种有害氧化剂的运输。这为未来分散型商业模式的意义提供了很好的一个案例思考,因为这有利于降低运输成本,提高生产安全。快速生成化合物库Organ等人利用多毛细管反应器探索了多向合成(diversity oriented synthesis, DOS)方法[4]。可以通过消除/双aza-Michael策略一锅法制备由50个1,2,5-噻二嗪1,1-二氧化物衍生物组成的化合物库。使用这种方法,作者能以毫克级水平生产目标物,产率在50%-80%。并通过操作单个毛细管反应器延长反应时间至两周进而可以提供100-300mg的物料。精准的反应控制利用连续流动装置可以实现尽可能短的反应时间,Yoshida等人[5]最近将其用于制备天然产物Macbecin I(2)的关键中间体的合成。通过精确控制每步的反应时间,作者能够以73%的总收率有效地合成目标化合物。(如图3所示)图3 连续流技术对反应时间的精准控制 新型合成路线的实现还是要再次提到连续流反应器的优异的时间控制的性能,Kim、Nagaki和Yoshida[6]报道了在含羰基化合物在不被保护的情况下,可以进行有机锂反应。使用微通道反应器,作者能够进行碘化物 - 锂交换,反应时间秒,然后将生成的有机锂衍生物与一系列亲电试剂反应。随后证明这种新的方法用于可用于合成天然产物Pauciflorol F的关键中间体3(81%产率; 212mg/min),如图4所示。 图4 Pauciflorol F的关键中间体3合成中的锂碘交换反应 反应选择性辉瑞公司的研究人员长期从事对H3拮抗剂氟代环丁烷的合成研究[7],发现向酮酯中间体中添加Mg配合物需要严格的化学计量控制,并控制添加时间和反应温度才可以实现反应的选择性。运用连续流技术有利于目标分子的合成(如图5所示)。利用管式反应器,作者在-5℃的反应温度下成功地得到了12g产物(65%产率; 20%副产物)。实验结果很好,并且避免了耗时的1小时加料时间。作者构建了基于静态混合器的千克实验室设备,并考察了反应器温度(-25至0℃)对反应的影响。最终作者得出结论,0 oC提供了优的温度并且对不影响反应的选择性。由此可见,在釜式反应中,往往需要低温条件与控制滴加试剂速率相结合才能维持的反应选择性。在连续化技术中,其表现的热控制的性能以及精准化的控制,可以在改善反应选择性的同时,大大的降低化合物的生产成本。 图5 连续流技术下的选择性反应 避免操作暴露为了减轻工人在工业生产中的化学品暴露问题,Eli Lilly & Company礼来公司的研究人员[8]将连续流技术运用到了细胞毒性磺酰胺的生产中(如图6所示),作者通过筛选一系列溶剂和碱的种类,在65 oC的反应温度下,IPA–H2O–甲苯为溶剂体系中,以99%的转化率合成出目标化合物。随后通过在线逆流萃取和连续结晶,高效的提纯化合物。该生产装置的生产能力为5.2 g/h。 图6 生产细胞毒性化合物的连续流策略 降低生产成本Buddoo等人[9]报道了使用静态混合器对从植物油中提取的甘油三酯进行酯交换以生产脂肪酸甲酯(FAME)的技术。表1比较了连续化和传统釜式生产技术,强调了其在每年2万吨产量下资本(24%)和制造(11%)成本中的巨大潜在的节约空间。 表1 釜式反应和连续流技术在生产FAME中的对比 亚硝酸酯在化学和制药工业中可作为合成砌块和试剂,Monbaliu等人[10]研究了玻璃连续流反应器在其合成中的使用(如图7所示)。旧的工艺采用亚硝酸或氧或硝酸存在下的氮氧化物反应,需要较长的反应时间和重复性的萃取/蒸馏操作,以分离制备亚硝酸酯。为了开发更经济性的工艺,Monbaliu等人探讨了在流动状态下使用盐酸和亚硝酸钠进行液相反应的可行性。使用18 oC的反应温度和预冷却的进料,同时在反应器出口处进行了液相分离,以将有机部分与水分离;并用尿素处理有机部分,以去除任何过量的亚硝酸。在4.8 s的反应时间内,作者能够分离出纯度大于98%且转化率大于99%的亚硝酸异丙酯,而传统釜式反应法的转化率仅为90%。这说明了说明了连续流技术合成有机亚硝酸盐的可行性,其生产能力可在每年10吨左右。 图7 流动化技术用于亚硝酸的酯化 多步连续操作双相反应系统的使用可以驱动可逆反应的平衡向所需方向移动,但在快速不可逆反应的情况下,同样的原理也可以应用于从反应体系中提取/分离目标产物。Jensen等人[11]最近报道了一种集成压力控制的膜基液-液分离器的制造方法。通过控制压力,作者实现了己烷-水或乙酸乙酯-水混合物体系的分离(1 - 10 ml/min),通过这种模块来促进溶剂“交换”,可以实现多步骤连续流操作。新的应用领域:用于新型材料的合成除了合成有机小分子,连续流反应器也逐步发展为制备纳米材料的工具。Abou Hassan等人[12]报道了他们通过将两个流动反应器串联在一起,仅用16分钟就可合成的高质量CoFe2O4纳米颗粒。在第一个反应器中,在室温下迅速使Fe3+和CO2+均匀化,以提供各自氢氧化物的沉淀物,随后加热至98 oC,在此基础上观察到非晶形氢氧化物老化并演变为结晶CoFe2O4。与釜式工艺所制备的10-20 nm颗粒的相比,二级流动法生成的颗粒平均直径仅为5 nm。Maggini等人[13]利用Coflore Agitated Cell 连续多级搅拌反应器(AM技术公司)报告了利用重氮基元功能化碳纳米管的方法,这项技术可以根据反应时间调整功能化程度。同时,该方法最吸引人的是将反应时间从釜式反应的15小时缩短到仅仅30分钟。Wong等人[14]报道了在10毫升管式反应器中。利用Suzuki偶联反应制备聚合物的方法,将单体溶液、钯催化剂和水溶性碱加入一个加热加压(8 bar)体系中,反应0.5~2h后,可以得到70~90%的目标聚合物,且分子量分布特性有明显的改进。图8是一种用于合成共轭聚合物的通用方法,该方法在有机光伏领域有很大的应用价值。 图8 连续流技术合成共轭聚合物的通用方法 连续流技术对于可持续生产发展的推动 从绿色化学的角度来看,连续流技术已被证明有助于工艺优化、提供新的合成路线、提高反应选择性、降低下游加工成本和提高工艺安全性。然而,虽然连续流技术是其他一些制造业(如食品和石化)经常使用的一种技术。但化学工业,特别是制药工业中,一个限制因素是技术更换需要重新进行监管审批。美国环境保护署可持续技术司的Gonzalez报道了[15]可持续连续流工艺的优势,其可以实现“对多个关键反应器和反应参数进行高度精准控制”,正如之前讨论的一样。虽然使用连续化技术的工业实例数量不断增加,为了鼓励更多用户体会到该技术在反应和后处理阶段的所表现出的优势,需要报告更多成功和失败的实例,以使得那些潜在用户能够有所借鉴,让人了解这项技术的成功与现存的挑战,还有经济成本上的优势与劣势。本文结论 与搅拌反应器相比,连续流反应器具有显著的优势,包括提高对热效应的处理能力、增强混合能力和更大的操作窗,从而能够开发出安全、高效、稳健和可持续的合成生产工艺。在生产中所带来的效益不仅限于提高工艺安全性,还包括实现更高效、更低成本的工艺,从而降低下游加工成本和人力成本。在实验室和生产规模上的应用意味着连续流反应器技术能够得使得早期研究人员与生产工程师双双受益,促进安全、高效和可持续工艺的发展。 参考文献[1] B. Gutman, T. N. Glasnov, T. Razzaq, W. Goeddler, D. M. Roberge and C. O. Kappe, Beilstein J. Org. Chem., 2011,7, 503–517.[2] A. G. O’Brien, F. Lévesque, Y. Suzuki and P. H. Seeberger, Chem. Today, 2011, 29, 57–61.[3] F. Ebrahimi, E. Kolehmainen, P. Oinas, V. Hietapelto and I. Turunen, Chem. Eng. J., 2011, 167, 713–717.[4]F. Ullah, Q. Zang, S. Javed, A. Zhou, C. A. Knudtson, D. Bi, P. R. Hanson and M. G. Organ, J. Flow Chem., 2012, 2(4), 118–123.[5]J. Yoshida, H. Kim and A. Nagaki, Angew. Chem., Int. Ed., 2009, 48, 8063–8065.[6]H. Kim, A. Nagaki and J. Yoshida, Nat. Commun., 2011, 2, 264.[7]J. M. Hawkins, P. Dubé, M. T. Maloney, L. Wei, M. Ewing, S. M. Chesnut, J. R. Denette, B. M. Lillie and R. Vaidyanathan, Org. Process Res. Dev., 2012, 16, 1393–1403.[8]T. D. White, K. D. Berglund, J. McClary Groh, M. D. Johnson, R. D. Miller and M. H. Yates, Org. Process Res. Dev., 2012, 16, 939–957.[9] S. R. Buddoo, Microreactors – A Marvel of Modern Manufacturing Technology: Biodiesel Case Study, 2008.[10] J. C. M. Monbaliu, J. Jorda, B. Chevalier, C. V. Stevens and B. Morvan, Chem. Today, 2011, 29(3), 50–52.[11] A. Adamo, P. L. Heider, N. Weeranoppanant and K. F. Jensen, Ind. Eng. Chem. Res., 2013, 52(31), 10802–10808.[12]A. Abou-Hassan, S. Neveu, V. Supuis and V. Cabuil, RSC Adv., 2012, 2, 11263–11266.[13]M. Maggini and G. Gasparini, Chem. Today, 2012, 30, 37–39.[14]H. Seyler, D. J. Jones, A. B. Holmes and W. W. H. Wong, Chem. Commun., 2011, DOI: 10.11039/c1cc14315h.[15]M. A. Gonzalez, Chem. Today, 2013, 31(3), 16–21. Chemtrix 公司简介:Chemtrix BV. 公司一直致力于研究实验室化工厂——用于制药和化学工业的研究和生产的流动化学合成系统,拥有从应用于研发阶段的低通量微通道反应器(Labtrix Start,Labtrix S1)到生产阶段的高通量微通道反应装置(3D-Print,KiloFlow,Protrix,Plantrix),让使用者可以实现从研发到生产的直接跳跃。Chemtrix BV.公司是连续流化学合成技术和连续流动化学合成仪器的供应商,在流动化学领域拥有多项技术,公司拥有应用研究团队,总部设在荷兰,应用研发部门Chemtrix R&D实验室设在英国郝尔大学。由于公司强大的技术支持,Chemtrix除了提供流动化学反应系统产品以外,还提供以下服务:1、合同研究、研发外包2、化学可行性研究3、工艺优化4、放大研究5、设备工艺研究6、合同制造7、培训反应器采用玻璃材质或无压烧结碳化硅材质,化学兼容性强,Chemtrix产品系列Labtrix Start,Labtrix S1,KiloFlow,Protrix,Plantrix为用户提供了从研发到生产阶段各种用途的流动反应合成系统。深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区的代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及技术服务方案。

厂商

2019.02.25

【UGent根特大学案例】利用微通道连续流技术进行快速、高效、无催化剂的酰氯酯化反应

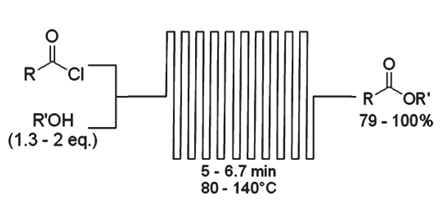

【UGent根特大学案例】利用微通道连续流技术进行快速、高效、无催化剂的酰氯酯化反应酰氯与醇之间发生的酯化反应是一类常见的、应用范围很广的反应。但传统的酯化反应进行无溶剂反应时,需要在少量催化剂存在的条件下才能较好的进行反应(如:三乙胺、吡啶、DMAP等碱或 LiClO4等路易斯酸作为催化剂)。在不使用催化剂的情况下,又存在着竞争性的形成卤代烃、底物普适性较差、原子经济性较差等问题。为更高效、更可持续性的生产酯类化合物,根特大学的Christian V. Stevens教授课题组应用荷兰Chemtrix公司的Labtrix微反应器和Kiloflow微通道反应器对该反应进行了研究与探讨。结果取得了令人欣喜的结果。相关成果发表在了《绿色化学》杂志上(Green Chem., 2012, 14, 2776–2779,Ef?cient and catalyst-free condensation of acid chlorides and alcohols using continuous ?ow)。为了进行连续流的尝试,Christian V. Stevens教授设计了反应路线(图一),先选择了苯甲酰氯和甲醇两种液体反应物作为原料进行基准反应,在 Labtrix反应器(反应体积10μL)中进行了无溶剂反应。作者发现反应温度在50度以上时,反应开始进行,在反应温度达到80度时,能够得到一个较好的转化率。但由于甲醇的沸点仅为65度,且生成的HCl容易变为气体,为确保反应物均保持液相,该反应必须在负有被压的情况下进行。经过一系列的优化,作者发现甲醇与苯甲酰氯在反应时间为300s,反应温度为80度,MeOH用量为1.3当量的条件下可以完全转化为苯甲酸甲酯,在接液5.6 h之后,将多余的甲醇旋干除去,得到苯甲酸甲酯的收率为90%。在此基础上,作者尝试过进一步缩短反应时间以及降低甲醇的用量,但缩短反应时间,苯甲酰氯一直都有微量剩余;降低甲醇的用量上,作者通过提高反应温度,在反应时间为300s,反应温度为100度,MeOH用量为1.1当量的条件下,能得到99%的转化率。图一 Christian V. Stevens教授设计的反应路线对苯甲酰氯与乙醇的反应、及苯甲酰氯与异丙醇的反应,均体现出了类似的现象(表一),反应基本可以达到定量,并在达到定量后可以通过进一步提升温度来降低醇类的使用量。表1 苯甲酰氯与MeOH、EtOH或iPrOH的酯化反应的条件优化之后作者对反应底物进行了进一步探索(表2)。探索了固体酰氯与醇类之间的反应以及固体醇与酰氯之间的反应,固体醇与固体酰氯之间的反应。对固体酰氯(对溴苯甲酰氯)与甲醇之间的反应,作者探索了不同浓度的酰氯的1,4-二氧六环、二氯甲烷、乙腈溶液对反应的影响,高浓度(4M)的二氧六环溶液和高浓度(5M)的二氯甲烷溶液由于浓度过大,在反应过程中均会堵塞芯片反应器,而浓度稍低一点点(3.4M)的乙腈溶液虽然不会在反应过程中产生堵塞,但反映效果很差,即使将甲醇用量增至3个当量,也仅有5%的转化率。作者还通过降低酰氯浓度(0.5 M)以达到增强混合的效果,结果也仅有10%转化率。在固体醇(对甲苯酚)与苯甲酰氯、与丁酰氯、与固体酰氯(对溴苯甲酰氯)之间的反应中,作者通过提升反应温度、延长反应时间、增加醇的用量、溶剂的筛选。均能得到较为可观的转化率。表2 底物普适性探究 之后,作者尝试通过chemtrix公司KiloFlow® 微反应器(反应体13.8 mL),对该反应进行了放大研究,刚开始时,最优条件在KiloFlow® 微反应器上能够以98%的收率,约合2.2 g/min的效率合成苯甲酸甲酯。在反应器反应4 h后(表3),该反应器能以86-87%的收率稳定的获得苯甲酸甲酯,另外该反应的后处理异常简单:通过氮气流将反应产生的HCl带出回收利用,再将过量的甲醇旋干回收利用。综上,该反应放大后非常适合进一步放大规模工业化生产。表3苯甲酰氯与甲醇在放大的反应过程中的收率及转化率实验结论:1作者通过微反应器技术对酰氯酯化这一常规反应进行了探索,开发出了无催化剂连续流工艺,为现有的酰氯的酯化反应提供了一种新型的、绿色的替代方法。2作者在该微反应器中进行放大反应,反应的产率为2.2 g /min,分离收率高达98%,同时能够回收生成的盐酸,使该工艺具有较大的工业应用价值。3 作者所使用的两个微反应器KiloFlow® 微反应器及labtrix微反应器均为chemtrix公司所生产的已经商业化的反应器,具备很好的规范性和通用性。 参考文献:DOI: 10.1039/c2gc35555hFrederik E. A. Van Waes,a J. Drabowicz,b A. Cukalovica and Christian V. Stevens*a,Ef?cient and catalyst-free condensation of acid chlorides and alcohols using continuous ?ow,Green Chem., 2012, 14, 2776–2779(图片均来自于此文) Chemtrix 公司简介:Chemtrix BV. 公司一直致力于研究实验室化工厂——用于制药和化学工业的研究和生产的流动化学合成系统,拥有从应用于研发阶段的低通量微通道反应器(Labtrix Start,Labtrix S1)到生产阶段的高通量微通道反应装置(3D-Print,KiloFlow,Protrix,Plantrix),让使用者可以实现从研发到生产的直接跳跃。Chemtrix BV.公司是连续流化学合成技术和连续流动化学合成仪器的供应商,在流动化学领域拥有多项技术,公司拥有应用研究团队,总部设在荷兰,应用研发部门Chemtrix R&D实验室设在英国郝尔大学。由于公司强大的技术支持,Chemtrix除了提供流动化学反应系统产品以外,还提供以下服务:1、合同研究、研发外包2、化学可行性研究3、工艺优化4、放大研究5、设备工艺研究6、合同制造7、培训反应器采用玻璃材质或无压烧结碳化硅材质,化学兼容性强,Chemtrix产品系列Labtrix Start,Labtrix S1,KiloFlow,Protrix,Plantrix为用户提供了从研发到生产阶段各种用途的流动反应合成系统。 深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区的独家代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及技术服务方案。 应用原文可登录深圳市一正科技官方网站下载。

厂商

2019.02.15

【Heriot-Watt案例】采用Coflore连续多级搅拌反应器实现三相连续流催化加氢反应

2,4-二氯苯酚(2,4-DCP)是生产除草剂、药物和染料的常用原料。其每年释放到环境中的量是相当大的(约9吨/年),又因为其高生物毒性极低的自然降解速率。因此,探讨对其的清除治理方法,是尤为重要的。其中,催化脱氯(HDC)是一种有效的清除方法,利用H2在催化剂的作用下断裂C-Cl键进从而达到降解的目的,该反应中一般使用碳或者氧化铝负载的钯催化剂,效果较好。用实用的视角去看2,4-二氯苯酚的处理问题,连续流模式的脱氯反应工艺无疑是优选的,因为其可以在产生更少废物的同时达到更好的经济收益。前人对于氯酚的脱氯反应的研究更多的是基于气相连续流法,然而这种方法往往需要较高的温度(T≥473K)、压力(高达250atm)与大大过量的H2(400-1200倍)。因此气相方法肯定是不够节能高效的。而开发新的能够在液相中进行的连续流2,4-二氯苯酚脱氯方法,可以有效的解决上述问题。 连续流方案Heriot-Watt University的Mark A. Keane等人2011年在Chemical Engineering Journal(doi:10.1016/j.cej.2010.07.032)杂志上发表了他们利用Coflore ACR连续多级反应器大量处理2,4-DCP的连续流反应技术,并与釜式反应进行了性能比较。图1. 2,4-二氯苯酚脱氯反应的釜式反应装置(a)与连续流(COFLORE ACR®)反应器(b)。 图片来源:Chem. Eng. J. 釜式反应装置与连续流反应器如图1所示,作者首先考察了两种方法对于氢气的利用率,在这种三相体系反应中,氢气在各相中的扩散效果决定了反应的效率。作者首先通过改变氢气的鼓入速率,反应16分钟后,观察反应的脱氯效果(如图2所示)。可以发现,在连续流反应中,达到饱和脱氯分数0.13时的氢气鼓入速率为30 cm3min-1,这个速率仅仅为釜式反应中达到饱和脱氯分数的氢气速率(150 cm3min-1)的五分之一。同时可以发现,当两种方法不搅拌的状态下,釜式反应基本不会进行,而连续流反应中仍然具有一定的脱氯能力(脱氯分数为0.05)。这说明了连续流反应极大的增加了脱氯反应中氢气的扩散效果。同时,作者从结果确定了两种反应的最优搅拌速度,釜式反应为每分钟1100转,连续流反应的震速为每分钟29转。图2. 两种方法下脱氯效果与H2流速和转速的关系。图片来源:Chem. Eng. J. 其次,作者在最优条件下比较了两种反应方法的反应速率以及产物选择性。图3中可知,随着反应时间的增长,两种反应的转化率均进一步升高。在pH控制在12的情况下,明显看出连续流反应的脱氯速率快于釜式反应的反应速率。图3. 两种方法下脱氯的脱氯速率比较 图片来源:Chem. Eng. J.由于2,4-二氯苯酚结构中两个氯的位阻不同,因此对于两个氯原子的脱除速率就不相同。同时,脱氯终产物苯酚可以进一步催化加氢得到环己酮(如图4所示)。因此,脱氯的选择性决定了反应最终的效果。可以看出,当转化相同量的原料时,釜式反应的2-CP的剩余量要比连续流反应2-CP剩余量多,而苯酚的含量则比连续流反应下的苯酚含量要少,这说明了连续流反应对原料的脱氯反应进行的更加彻底,反应效果更加理想。图4 脱氯反应的机理以及在两种方法中脱氯反应的产物选择效果。图片来源:Chem. Eng. J.最后,作者比较了两种方法下催化剂的使用寿命。由于脱氯反应产生的HCl副产物容易导致催化剂的分解、中毒、烧结或是炭化。因此,长时间多次反应会降低催化剂的使用活性。 作者比较了10次重复脱氯反应中两种方法的催化剂保留活性(如图5所示)。可以看到,在进行了多次反应后,连续流反应的脱氯率保持在釜式反应的5倍。这说明了连续流技术有助于保持催化剂活性,这与连续流反应可以更好的移除HCl有关。图5. 两种方法下催化剂的保留活性比较。图片来源:Chem. Eng. J. 实验结论1. 作者利用连续流技术,利用英国AM公司的Coflore ACR连续多级搅拌反应器高效地实现了三相体系(1 atm H2, pH=12 的2,4-二氯苯酚水溶液以及Pd/Al2O3固相催化)下的高效催化氢化脱氯反应。2. 在该反应中,连续流技术利用H2的效率是釜式反应的5倍。3. 连续流技术的脱氯速度快于釜式反应速率,并且对于2,4-二氯苯酚,连续流脱氯反应进行得更彻底。4. HCl的存在容易导致催化剂中毒,连续流技术的应用有利于HCl的移除,进而有助于保持催化剂活性。5. 该工作体现了连续流动COFLORE ACR®反应器中氯代芳烃催化氢化脱氯反应的可行性,有充分的工艺放大与工业生产的应用前景。参考文献:Chemical Engineering Journal 166 (2011) 1044–1051 深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续多级搅拌反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区的独家代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及技术服务方案。

厂商

2019.01.26

【Ingenza案例】当“连续流技术”遇上“生物催化”:高效生产手性氨基酸

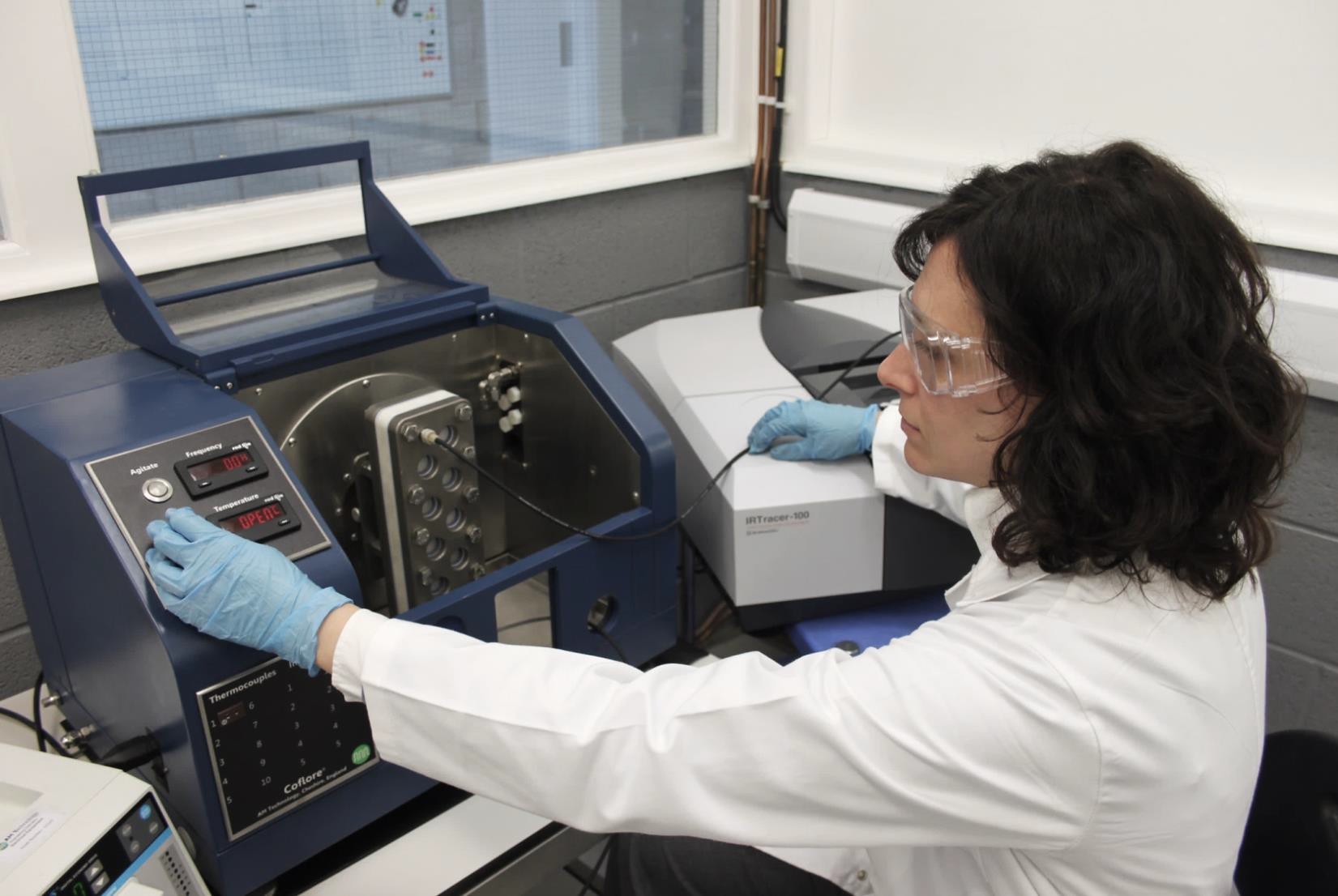

【背景介绍】生物催化是一种利用酶或者生物有机体做为催化剂进行化学转化的技术,由于其作用条件绿色、温和,并且对反应底物具有高效的选择性,因此在有机合成特别是手性分子的合成中具有独特的优势,是近年来绿色有机化学合成技术研究的热点之一。 生物催化为什么可以如此高效的实现反应的立体选择性的呢?这与生物催化反应的本质有关。我们都知道,酶的化学本质是蛋白质,而蛋白质是具有一定构象的。因此,在生物反应中,首先需要酶与小分子底物结合,而这则需要小分子的底物与酶提供的催化位点的构象十分吻合。这就好像是一把“钥匙”配一把“锁”一样,符合催化位点结构的底物就可以进入到酶的催化口袋中,就像钥匙开启了一把锁一样,催化反应就会启动。而结构不匹配的底物就像是一把错误的钥匙,无法被酶催化。而当参与反应的多种底物均与酶结合后,由于酶限制了这些底物的相对空间位置,因此这些底物只能按照特定的空间方向进行反应。这就体现了酶催化化学反应中的立体选择性。 酶催化反应一般通过拆分法或者转化法得到光学纯的化合物。拆分法(Biocatalytic Resolution)是利用酶对于外消旋体中一对对映构识别结合能力不同进行拆分的(如图1a)。比方说在非天然氨基酸(UAAs)的合成中,氨基酸根据α-碳原子的手性不同,分为D-氨基酸和L-氨基酸。氨基酸消旋体(D:L=50:50)是很易制得的,可通过D-氨基酸氧化酶从消旋体拆分出其中的非天然L-氨基酸。因为D-氨基酸氧化酶只能识别D-氨基酸,将其氧化为α-酮酸,而不能与L-氨基酸发生反应。因此,通过D-氨基酸氧化酶的选择性拆分,就将氨基酸的外消旋混合物转化为酮酸和L-氨基酸的混合物,而这种混合物相较于一对异构体往往是更易于分离的。即通过这样的方式,将非天然的L-氨基酸从消旋体中拆分出来(如图1a)。图1. 生物催化反应获得手性异构体的三种方法:a) 拆分法、 b)不对称拆分法和 c)转化法. 而拆分法分离得到的光学纯异构体往往最高也只具有50%的收率,而另外50%往往被转化成其他副产物(α-酮酸)被浪费掉了,如果我们建立一种从副产物重新回到消旋体的一种策略,即实现了对异构体的动态动力学拆分(Dynamic Kinetic Resolution, DKR),可以有效的把拆分的理论产率提高到100%。比方说在D-氨基酸氧化酶对氨基酸的拆分中,所产生的酮酸可以在钯/碳的催化下被甲酸铵还原形成DL-氨基酸[2]。而其中的D-氨基酸可以继续被D-氨基酸氧化酶选择性的氧化生成酮酸,这样形成的循环,就可以把消旋化合物全部转化为光学纯的L-氨基酸异构体(如图1b所示)。 通过酶催化转化(Biotransformation)的方法得到光学纯的化合物也是一种常用的方法。该方法是利用酶对于潜手性底物(achiral substrate)的不对称催化从而得到的光学纯异构体。例如在非天然氨基酸的合成中,转化法的应用也很常见。酮酸就是一种合成非天然氨基酸的潜手性底物,L-氨基酸酸可以通过对酮酸的不对称转氨化制备而得(如图1c所示)。比方说L-高丙氨酸可以通过2-氧代丁酸和苄胺为起始原料,在ω-转氨酶的不对称催化下合成,引入己烷作为反应溶剂形成双相体系可减少苯甲醛对酶的活性抑制,该反应产率96%,e.e. >99%[3]。生物催化由于其高效的选择性,在不对称催化合成领域具有很大的价值。但由于其较长的反应停留时间与多相反应的特点,限制了其在连续流反应中的应用。而Coflore ATR搅拌器,作为一种动态混合搅拌器,依靠搅拌器元件和反应器本体的机械振动进行混合,不借助流体速度,就可以提供非常高效的混合效率,可以有效的解决连续流反应中反应时间长又存在固体的问题,进而有效地应用于酶催化反应中。 【连续流方案】工业生物技术专家Ingenza在Roslin的生物中心与AM technology公司合作将连续流技术运用于生物催化反应,实现了对手性氨基酸的高效大规模的合成。相关成果发表在Org. Process Res. Dev.(dx.doi.org/10.1021/op2003612)杂志上。D-氨基酸氧化酶拆分氨基酸是一个三相反应(如图1a所示),需要向丙氨酸溶液(液相)中,通入氧气(气相)氧化FAD辅酶循环,D-氨基酸氧化酶的全细胞冻干粉在反应体系中又是一个固体(固相)。并且这个反应需要充分搅拌几个小时才可以完成。由此看来,Coflore ATR连续反应器是适合于进行此类反应的。该反应在1 mol/L的底物浓度条件下进行(相当于丙氨酸89.09 g/L)。首先将丙氨酸和酶悬浊液预混,再泵入ATR反应器中,接着再将氧气鼓入反应管中(大规模反应中则使用多个反应管,氧气则根据比例在反应流的不同阶段鼓入,反应装置如图2所示),保持2Hz的反应振速,考察了连续流反应的生物转化反应速率,并与釜式反应的效果进行了对比。图2. Coflore ATR反应器的混合原理、装置以及气液混合图. 图片来源:Org. Process Res. Dev. 釜式反应进行三相反应,其反应的效果往往和气体的传质效率有很大的关系。比方说在此例反应中,转速和反应体积对反应的结果非常大。转速加快,氧气的传质效率高,反应的速度也会明显加快。而当反应的规模增大时,反应液的高度会有明显的变化,会改变釜式反应中气液分布降低其混合效率,进而使反应速度大大的降低,并且反应中酶的降解导致的反应活性降低也是不容忽视的(可能与产生的双氧水的蛋白毒性有关,如图3所示)。因此,釜式反应很难放大,这极大降低了其应用价值。图3. 釜式反应中转速与规模对于反应速率的影响. 图片来源:Org. Process Res. Dev. 而Coflore ATR 反应器是通过增加管道长度来扩大反应规模,这不会改变混合两相中的气液分布。又因其高效的搅拌混合效率,使得在同等1L的反应规模下,连续流是釜式反应速率的三倍,当增大到10L反应时,连续流反应的速率基本上不发生改变,并且节约了70%的氧气(如图4所示)。而且相对于普通的静态混流反应器而言,Coflore ATR 反应器保持了在长时间反应进程中一个很好的压力降,并且避免了物料的堆积和堵塞,其对于反应物的高混合效率依旧是其他类型反应器无法比拟的。 图4. 大规模反应对于连续流反应和釜式反应效果的影响. 图片来源:Org. Process Res. Dev. 【实验结论】1. D-氨基酸氧化酶拆分氨基酸,其反应速率与氧的吸收速率有很大关系,Coflore ATR 反应器解决了传统釜式反应中混合效率低和保持气液分布的均匀性的难题。行而有效的扩大了反应规模。2. 生物催化中酶的固体特性限制了其在连续流技术的使用,Coflore ATR 反应器高效的动态横向混合使得全细胞催化与连续流技术在工业生产中的联用成为可能。其避免了活细胞等有机体在设备中的堵塞问题,并提高了反应规模和反应速度。3. 生物催化与连续流技术的联合应用有助于降低工业生产中设备成本、操作成本和催化剂消耗,加快生产速度,具有深远而富有前景的应用意义。 【参考文献】[1] dx.doi.org/10.1021/op2003612 | Org. Process Res. Dev. 2012, 16, 1013?1016[2] US20080153137[3] Biotechnol. Lett. 2009, 31, 1595-1599 深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区的代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及技术服务方案。

厂商

2019.01.23

【MIT案例】 “金刚不坏”—碳化硅材质微反应器应用于Wolff–Kishner还原反应

【MIT案例】 “金刚不坏”—碳化硅材质微反应器应用于Wolff–Kishner还原反应背景介绍Wolff–Kishner还原反应是一种以醛或酮作为原料,在碱性条件下原料与肼作用使羰基被还原为亚甲基的反应。该反应的具体操作是先将反应物与氢氧化钾、肼和高沸点醇类的水溶液混合加热,生成腙后,将水和过量肼蒸出,待温度达到195- 200℃时回流3- 4 h即得目标产物。作为一种经典的还原反应,其在制药及化工领域已经有了一些摩尔级的应用[1][2]。但想实现大规模的工业化,该反应还存在一些潜在风险,主要有三点:第一点,大量过量的肼的使用存在潜在的爆炸风险;第二点,大量氮气的产生存在潜在的高压风险;第三点,反应器材质的选择也很有限(不锈钢可能会参与反应,玻璃在高温下会被氢氧化钾腐蚀)。同时,其同类型的其他反应各自都有较大缺陷,Clemmensen还原会产生大量的金属废水,加氢还原的适用范围较窄。相较之下Wolff–Kishner还原反应还原剂为廉价的肼,副产物仅为氮气和水。具备一定的开发价值。MIT的 Klavs F. Jensen教授课题组开发了一种碳化硅材质的反应器,利用流动化学进行了Wolff–Kishner还原反应。有效的消除了一些隐患。相关成果发表在了化学类顶级期刊《Green Chemistry》上(Green Chem, 2014, 16, 176–180) Table 1 经典的Wolff–Kishner还原反应 连续流方案 Step 1 反应器的开发碳化硅作为一种具有优异化学相容性、温度稳定性和导热性能的陶瓷材料广泛应用于生活生产的各个领域。然而在精细化工领域还没有一种普适性较好的碳化硅材质的反应器。由此Jensen课题组开发出了一种新型的微反应器,该反应器是由两个具有相同外部尺寸和独立内部设计的EKasic 碳化硅(3M公司)板堆叠而成,两块碳化硅板上均有两个入口、一个淬灭口及一个出口(fig. 1 a)。板上的流型通道均是通过Nd: YAG扫描激光冲蚀加工而形成(由于激光蚀刻致边缘挡住激光而使其形成了梯形而非矩形的横截口(fig. 1 b))。之后将两块板进口、出口、淬灭口精确对准,在惰性气体保护,1700°C,15 bar均衡压力的条件下,两块板惰性键合完全成为一个整体(fig. 1 c)。尽管由于在边缘施加压力略低而导致形成缝隙(fig. 1 d),但反应板内部的截面显示两块板已经完美的融为了一体(fig. 1 e)。之后,对该反应器进行了测试,该微反应器在300°C高温,48 bar压力的测试条件下没有发生故障。 Fig. 1 Jensen课题组开发的微反应器 Step 2 反应条件的优化及底物拓展作者以二苯甲酮作为反应底物对压力、温度、停留时间、底物浓度、肼当量、KOH当量和溶剂等反应条件进行了一系列优化(Table. 1)。最终以200 psi的压力,200°C的反应温度,5 min的停留时间,0.8 M的底物浓度,1.5个当量的肼,3个当量的KOH,二乙二醇单乙醚为溶剂这一条件为最优条件。在此条件下,二苯甲烷产率为83%。相比于普通的釜式反应而言,流动化学反应中反应速度加快了100倍,肼的用量由大量过量降至1.5个当量,同时得益于碳化硅材质的稳定性解决了反应器材质适用性的问题。大大的提高了反应的效率和安全性。随后作者进行了一系列的底物拓展(Table. 2),表明了该项反应技术可以适用于绝大部分类型醛、酮的Wolff–Kishner还原反应。 Table. 1 条件优化Table. 2 底物适用性研究实验讨论1 文中设计的碳化硅微反应器(3M公司,荷兰Chemtrix)能够进行一些常规材质(玻璃、不锈钢等)的反应仪器无法进行的反应,为一些特定(腐蚀性强等)的反应试剂提供了一种可靠的反应容器。同时较釜式反应而言,碳化硅微反应器可以在高温、高压条件下较为安全的进行反应。2 从釜式反应向连续流反应的转变使得Wolff–Kishner还原反应变得更加便捷,更加高效,更加安全。为该反应的规模化、工业化生产提供了一条崭新的思路。参考文献:Green Chem, 2014, 16, 176–180(文中图片均来自于该文) Chemtrix 公司简介:Chemtrix BV. 公司一直致力于研究实验室化工厂——用于制药和化学工业的研究和生产的流动化学合成系统,拥有从应用于研发阶段的低通量微通道反应器(Labtrix Start,Labtrix S1)到生产阶段的高通量微通道反应装置(3D-Print,KiloFlow,Protrix,Plantrix),让使用者可以实现从研发到生产的直接跳跃。Chemtrix BV.公司是连续流化学合成技术和连续流动化学合成仪器的供应商,在流动化学领域拥有多项技术,公司拥有应用研究团队,总部设在荷兰,应用研发部门Chemtrix R&D实验室设在英国郝尔大学。由于公司强大的技术支持,Chemtrix除了提供流动化学反应系统产品以外,还提供以下服务:1、合同研究、研发外包2、化学可行性研究3、工艺优化4、放大研究5、设备工艺研究6、合同制造7、培训反应器采用玻璃材质或无压烧结碳化硅材质,化学兼容性强,Chemtrix产品系列Labtrix Start,Labtrix S1,KiloFlow,Protrix,Plantrix为用户提供了从研发到生产阶段各种用途的流动反应合成系统。深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区的代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及技术服务方案。

厂商

2019.01.21

【杜邦案例】连续流反应中形成沉淀怎么办?Coflore ATR反应器来“帮忙”

【杜邦案例】连续流反应中形成沉淀怎么办?Coflore ATR反应器来“帮忙”在大多数连续流反应中,沉淀的生成往往会导致仪器的堵塞和反应器的停工进而成为限制其应用的最大瓶颈之一。在大部分情况下,有机合成反应产生固体的产物往往是不可避免的。甚至在一些合成工艺路线中,会借助产物的沉淀,促进可逆反应的平衡移动;或利用产物与副产物的溶解性差异,简化有机反应的后处理方式。对于此类反应,连续流反应器所暴露出的“捉襟见肘”,可谓是一大损失。因此,在种类繁多的连续流反应器中,如果能够寻找到一款可以兼容沉淀形成,进而可以很好地进行上述合成的反应、后处理以及纯化过程的仪器方法,是非常必要的。 连续流方案 杜邦大学 (University of Durham) Ian R. Baxendale等人2015年在Organic Process Research & Development (https://pubs.acs.org/doi/10.1021/acs.oprd.5b00331) 杂志上发表了他们利用连续多级搅拌反应器Coflore ATR,很好的解决了药物在流动化合成中的产生的不溶物问题。 化合物(2)是在合成一系列表观遗传药物中重要的中间体,以2,2,6-三甲基-4H-1,3-二英-4-酮(6)为起始原料,合成路线总共为3步(如图1所示)。作者将连续流反应技术运用到这3步反应中,并与传统的釜式反应结果进行比较。 图1. 表观遗传药物及其合成中的关键中间体(1-2)及其合成策略。 图片来源:Org. Process Res. Dev. 第一步反应是原料(6)在高温的作用下,脱去一分子丙酮并进行的双分子[4+2]反应。高温有助于釜式反应中的丙酮的离去,进而减少副产物(9)的形成。而作者利用密封连续流系统在180oC下,以很短的反应时间(8.8 分钟)实现了同样的效果,并以93%的分离收率高效的制备了化合物(8)。 第二步反应是浓硫酸条件下的脱乙酰基反应得到中间体(1),传统的釜式反应工艺方法将化合物(8)与浓硫酸混合于110oC共煮,反应完毕后将浓酸倾倒与冰上,过滤得到产物。因此,实际操作中的困难也接踵而至,首先就是淬灭酸产生巨大的热效应,增加了后处理的时间,并也会导致大量的副产物 (9和10)的产生,影响了最终产物的分离收率和纯度。因此,可以通过连续流反应改善淬灭条件,增加传热效率,减轻后处理中的热效应。但由于中间体1不溶与水,因此,就可以采用连续多级搅拌反应器Coflore ATR,维持对淬灭体系的持续震荡与径向混合,使固体悬浮与体系中,保持了连续流的稳定,连续流反应流程如图2所示。 图2. 制备中间体1的连续流策略。图片来源:Org. Process Res. Dev. 作者通过连续流反应策略进行小试后,放大也取得很好的成果。将浓度为2 mol/L (8)的浓硫酸反应液以16 mL/min 的速度和水以120 mL/min 的速度进行混合淬灭,保持反应器的温度(10 oC)和持续震荡,并进行过滤。最终以94%的收率,250g/h的效率制得中间体(1)。而相同规模下的釜式反应收率仅为61-80%。两种工艺得到的产物进行对比(如图3所示),可明显看出连续流工艺制备得到的产物形态上比釜式反应产物要好得多。经纯度分析,釜式反应所得到的产物中含有8-12% 的副产物,而通过连续流工艺制备所得的产物中是没有任何副产物的。图3. 中间体1的连续流方法制备得到的产物(左)与釜式反应得到产物的对比(右)。图片来源:Org. Process Res. Dev. 第三步首先要制备重氮盐(11),再与中间体(1)在碱性条件下进行缩合反应,得到化合物(12),并经过一步热重排得到关键中间体(2)。由于是一个多步反应,每步反应所进行的条件又不尽然相同,所要克服的困难也就立刻凸显出来。首先,在该路线中需要调节两次pH(如图4所示),重氮盐的形成需要强酸性,缩合和重排反应需要在碱性条件下进行反应, 而在分离中间体(2)时又需要调回到酸性。其次,缩合与重排反应需要在以K2CO3为碱的条件下进行,这就导致了在中和反应发生时产生大量的气体与泡沫,混合很困难。最后就是化合物的溶解性问题,中间体(1)不溶于水,而且化合物(12)在水和有机溶剂中的溶解度也都很差。图4. 制备中间体2的连续流策略。图片来源:Org. Process Res. Dev. 作者受到第二步反应的启发,继续采用Coflore ATR反应器解决问题。经过一系列条件优化,作者设计了该多步反应的连续流合成方法(如图4所示)。先将化合物1与碳酸钾水溶液预混好,再与制备的重氮盐酸性溶液共同加入到Coflore ATR反应器中,控制反应室的温度与震荡速率可以有效的减弱中和反应所产生气体的起泡作用,并且提高了固体的悬浮效果,增大了中间体(1)转化为化合物(12)的效率(如图5所示)。继续通入K2CO3溶液使之达到重排反应所需的pH,提高反应的温度至85 oC,经大约50分钟,化合物(12)全部转化为产物(2)。之后向ATR反应器中加入甲苯进行萃取分液,分离得到含有(2)的钾盐的水相,再经过ATR反应器中进行酸化,过滤,干燥,即得到产物(2),作者将最后一道酸化的程序利用连续流反应器完成,也属于一个新的尝试。最终,作者以连续流反应的方法三步反应成功的合成了关键中间体(2),总收率73%,效率为9.6 g/h。图3. 利用连续流方法在Coflore ATR反应器中分离出的溶解性很差的化合物12. 图片来源:Org. Process Res. Dev. 实验结论l Coflore ATR反应器解决了连续流反应中的多项问题,包括对反应的高效淬灭以及实现了有不溶物的反应等,体现了Coflore ATR反应器良好的实用性能。l 作者利用Coflore ATR反应器实现了对中间体1高达5 kg规模的高纯度安全性合成,以及对中间体2一次150 g的多步反应集成式的高效合成。l 该工作最大的意义在于阐明了不溶性固体不再是限制连续流生产的问题,该项技术可以在药物中量级制备中起到关键性的作用。 参考文献[1] Controlled Flow Precipitation as a Valuable Tool for SynthesisOrg. Process Res. Dev. 2016, 20, 371-375深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区的独家代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。

厂商

2019.01.04

Coflore ACR——打破连续流反应的“难盐之隐

【 Cambridge案例】Coflore ACR——打破连续流反应的“难盐之隐” 背景介绍流动化学技术作为一项新兴技术,在实验研究和工业生产中都受到了越来越广泛的关注和应用。相较于传统间歇式釜氏反应,连续流反应具有传质、传热效率高的优势,能以快于釜氏反应的速度、安全于釜氏反应的温度得到目标化合物。另外对于生成不稳定中间体、敏感中间体的反应而言,连续流反应即刻生成即刻反应,可以大大降低反应的风险性并提升反应产率。但对于连续流反应,尤其是多段连续流反应而言,固体的形成一直是个大问题。在已有的标准化的微反应器中,反应产生的固体颗粒极易在背压阀处和反应管路的转角处堆积并最终导致管路堵塞。虽然现在已有一些解决办法(提前通入辅助溶剂、超声波抑制固体颗粒的形成、针对特定反应设计专一性的反应器等),但这些办法的普适性都不强,应用范围都不广、没有办法做到标准化。为解决这一难题,AM Technology公司研发出了Coflore机械搅拌流动反应器(Coflore ACR),并与剑桥大学的Steven V. Ley教授课题组合作对成盐反应这一常用的产生固体的反应应用于连续流反应的可行性探讨和研究。 Coflore ACR概况Coflore机械搅拌流动反应器(图1 a)是基于连续搅拌反应器系统(CSTR)原理设计出来的。其反应砌块由(表1 b、c)由后置板、中心反应板和前置板组成。后置板中配置有换热层,用于调控反应温度;中心反应板由反应腔、连接通道、搅拌器组成,是反应器的核心部分;前置板有一系列有一系列的精密切割孔,针对不同反应可以选择硼硅酸盐板或金属板覆盖切割孔,在入料口不够的情况下,也可以选择注射端口代替覆盖板。对应不同的反应类型,该反应器共设计了四种类型的搅拌器(图 2):哈氏合金搅拌器(a)、可快速剪切粉碎的搅拌器(b)、可装载催化剂的搅拌器(c)、体积可调的搅拌器(d)。搅拌器的振动频率可调节范围为0.1-10 Hz,所有连接处均用PTFE(聚四氟乙烯)材质的垫圈密封,最大工作背压为10bar,工作温度区间可低至-40°,高达140°。 图1 Coflore机械搅拌流动反应器 图2搅拌器的类型 相较于普通的CSTR,Coflore机械搅拌流动反应器没有采用传统的旋转搅拌器,而是在反应块内安装横向振摇电机进行机械搅拌。这样做有主要有三个好处:1.不需要混合挡板而避免了因物料密度差异而分散不均匀;2.不需要传动轴从而保证了反应体系能更好的被密闭;3.因反应器设计简洁而避免了固体堆积形成死体积。 应用实例N-碘代吗啡啉氢碘酸盐可以由吗啡啉与碘单质反应制得,该盐是一种良好的亲电试剂。由于该反应原料易得,且能迅速的从反应液中结晶以形成带有固体悬浊液,故作者将该反应作为Coflore ACR 的应用反应。在传统的釜氏反应中,将纯的吗啡啉加入碘单质的甲醇悬浊液溶液(0.25 M)中,搅拌一小时,即可以90%的收率得到目标产物。在连续流反应中,作者将该反应应用于图3所示的装置中,考虑到点在甲醇中溶解性的问题,故笔者以0.1 M的碘单质的甲醇溶液作为一相,以0.1 M的吗啡啉的甲醇溶液作为一相,以X: A=1.5: 1.5泵入ACR反应器,结果固体析出速度缓慢。作者考虑效果差的原因是由于反应液混合后的浓度为0.05 M远低于釜氏反应的0.25 M的浓度,导致结晶缓慢。故考虑将吗啡啉相的浓度尽可能加大,同时流速加快,以获得尽可能更大浓度的反应液。最终经过一系列的优化,最终以X: A=0.6: 6.0的流速比,1.0 M的吗啡啉的甲醇溶液作为一相,0.1 M的碘单质的甲醇溶液作为一相,利用图3的装置在7 h内得到了65.5 g目标产物,收率为71% 图3 文中所设计的反应器尽管能以不错的收率能得到目标产物,较之于传统釜氏反应,连续流反应的分离收率依旧低了近20%,作者经过实验分析得出的结论是:连续流反应的反应液浓度依旧较低,部分产物溶于甲醇过滤损失(在0.1M浓度条件下,产物在甲醇中的析出回收率仅为77%,同浓度釜氏反应产率也仅为73%)。由此,作者对以产物对反应溶剂进行了一系列筛选(图4),发现在0.1 M的浓度条件下,正己烷与二氯甲烷的混合溶剂中,产物的析出回收率较高,基本都在80%以上,最高可达98.2%。在综合原料在反应液中的溶解性之后,作者以图5之条件,在9 h内得到了208 g目标产物,收率高达94%,且较之于釜氏反应,该路径需要的人工操作更加简单。 图4: (a) 反应器(搅拌子工作),悬浮物分布均匀;(b) 反应器(搅拌子停止),固体沉降析出。 图4反应溶剂的筛选 图5 反应的最优工艺条件 总结1作者以简单易得的碘和吗啡啉作为原料,成功在连续流微反应器上实现了N-碘代吗啡啉氢碘酸盐更高效、更方便的合成。2 盐形成反应是许多原料药制备过程中常见的一种反应。本文证明了这种反应在连续流反应中应用的潜力。3 Coflore ACR为成盐反应等生成固体的反应实现连续流反应提供了一个行之有效的、标准化的、适用范围更广的方法。在今后的应用中极具应用价值和潜力。 参考文献:Org. Process Res. Dev., 2011, 15 (3), 693–697(Doi: 10.1021/op2000223)深圳市一正科技有限公司,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)在中国区的独家代理商和技术服务商,为广大高校和企业提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司与复旦大学、南京大学、中山大学、华东理工大学、南京工业大学、浙江工业大学、河北工业大学等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。公司与荷兰Chemtrix B.V.在浙江台州、江苏南京合作组建了连续流微通道工业化应用技术中心(以下简称“工业化技术中心”),旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,以为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。

厂商

2018.12.28

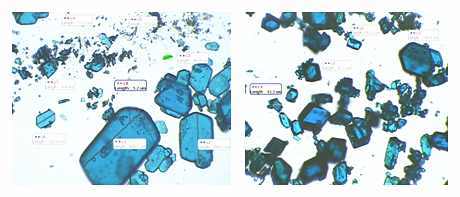

大连理工利用管式连续结晶反应器建立结晶工艺验证平台

大连理工利用管式连续结晶反应器建立结晶工艺验证平台大连理工大学利用NiTech Solutions公司的管式连续结晶反应器组建了一个制药工艺连续结晶过程的实时检测和控制优化实验平台,主要研究连续结晶过程的控制新理论与应用方法、带约束多目标优化方法、基于连续结晶过程输入-输出调控方式的动态响应建模方法,进行了医药谷氨酸、阿斯匹灵、扑息痛等结晶工艺的应用验证和技术开发,同时期望利用此平台为相关企业提供工艺验证和技术开发服务。 大连理工现场管式连续结晶反应器 大连理工管式连续结晶反应器现场管式连续结晶反应器由倪雄伟教授团队经过多年研究,该反应器由平行管路连接而成,通过蠕动泵将原料液泵入管路系统,通过活塞和挡板将原料液进行旋涡式均匀混合,而且两个挡板之间形成一个约2cm长的小型反应釜,最小型号的管式连续结晶反应器总管长 7m,就相当于约350个反应釜连续串联,非常接近活塞流形式,从根本上解决了传质问题。并且所有管路均是夹套设置,可以自由连接或断开夹套连接口,灵活设置温区,精确控温。突破了传质传热受限,连续结晶工艺即可控制在动力学范围内,不仅大幅度降低了副反应的发生和副产物的生成,节省能源,还可以一步放大生产至工业级规模。 Nitech管式连续结晶反应器大部分化学、化工、医药、农药、染料产品的生产都要经过结晶固化或者重结晶提纯的步骤,但是目前使用的搅拌釜反应器搅拌不均匀,传质传热受限,易造成产品晶型不稳定,多晶化,晶体尺寸不均一等问题,最终导致产品功能性偏离,折扣或丧失,而且从小试到工业化生产难于直接放大。连续结晶尤其是管式连续结晶近活塞流的传质形式,从根本上解决了传质传热受限问题,可以精确控制工艺过程,大幅度提高产品质量,而且可以一步放大生产。连续结晶反应器独特的固体处理能力及成熟的连续结晶技术不但可以弥补其余80%的空缺,还可以与连续反应设备及更多的后续设备如连续过滤干燥,连续离心萃取等无缝连接,实现连续化,集成化,以及智能化生产。NiTech管式结晶反应器的工艺优势:l 反应器克服了传质/传热限制,减少反应原料的堆积,降低总反应时长,增强工艺可控性,高效处理气固浆原料l 工艺参数易监测,结晶产品粒径均一,分散均匀,产品质量稳定,结晶时间短。l 从实验室开发到工业级规模生产,工艺可快速放大l 可移动,可扩展,既可以独立使用,又可以与其他连续流设备联合使用l 可专门定制特殊温度、压力,抗腐蚀性要求的连续反应器和连续结晶仪l 与客户共同开发创新工艺,优化生产过程l 简单,高度创新,连续流工艺技术满足安全、高效、快速、经济的发展需求NiTech管式结晶反应器的工艺应用:应用领域应用工艺l 生物燃料l 日用化学品l 染料产品l 颜料涂料l 精细化工及特殊化学品l 食品饮料加工l 个人护理l 制药l 聚合物l 生物催化l 催化反应l 乳化剂分散l 氢化反应l 混合反应l 有机化学l 聚合反应l 溶解萃取l 结晶工艺管式连续结晶工艺应用广泛,涉及多个领域和行业。精细化工及特殊化学品,食品及制药行业对工艺过程及产品质量要求尤为严格,因此,平台建设的主要任务是为以上行业开发新型的连续结晶工艺以及将传统的搅拌釜式结晶工艺连续化,并且为相关企业提供连续结晶产品及工艺研发服务,并进一步打造出“反应-结晶-过滤”连续化,自动化的整体解决方案,建立智慧工厂,实现智能生产。深圳市一正科技是英国NiTech公司(管式连续结晶仪、连续合成仪)在中国区代理商和技术服务商,提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司先后与复旦大学、南京大学、华东理工大学、河北工业大学等高校研究机构合作成立连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变,同时期望此平台能够帮助相关更好的优化结晶工艺。

厂商

2018.12.26

一正科技与海洋强国战略,一起前行

一正科技与海洋强国战略,一起前行2018年11月20日,第九届海洋强国战略论坛暨海洋科学技术奖颁奖仪式在广西北海举行,会议主题主要围绕“新时代加快建设海洋强国的策略、措施与实践”进行展开。该会议是由中国海洋学会联合中国太平洋学会共同举办,深入贯彻落实党的十九大作出的“坚持陆海统筹,加快建设海洋强国”策略。会议上,来自全国各地各个研究领域的多位专家积极深入的对未来海洋战略发展方向展开了交流。本届论坛上各位专家为进一步拓展海洋资源的应用分别发表了自己的看法,坚持为建设海洋强国做出新的贡献。而深圳市一正科技也一直关注海洋强国战略的发展,携旗下产品意大利AMS集团提供的连续流动分析仪(FUTURA)和全自动间断化学分析仪(SmartChem140)亮相此次海洋论坛,带来了专为海水中铵盐、硅酸盐、总磷、总氮等参数测试提供系统解决方案,积极响应国家的海洋强国战略,希望能为提高海洋检测技术创新做出一点贡献。连续流动分析仪(FUTURA)主要解决的是海水检测中需要复杂前处理的一些参数,如分析海水中总氮(消解)、总磷(消解)时使用连续流动分析仪(FUTURA),便可以实现自动在线高温高压紫外消解,分析速度可达每小时25-60个样品,大大提高了检测效率。另外,连续流动分析仪(FUTURA)采用市面上独有的100%独立的主机设计,可以实现单个参数或多个参数同时分析,未来需要增加新的分析参数时也非常便利,直接独立通道累加便可以实现。海洋客户现场全自动间断化学分析仪系列产品是将手工比色法完全自动化的仪器,适用比色法测定的参数,实现比色分析的全自动测定。单台设备无需增加模块便可以实现多参数测定,分析速度可达140-600个样品每小时。设备操作简单,分析过程无需照看,使用人员要做的仅仅是加入样品、试剂、编辑软件设置,其它所有工作由全自动间断化学分析仪自动完成(包括标样配置、方法自动转换、溢出范围样自动稀释、比色皿自动清洗等)。在海水检测中,可以实现铵盐、硝酸氮、亚硝酸氮、硅酸盐、磷酸盐、总磷、总氮等化学参数的自动测定。目前,深圳市一正科技提供的海水检测系统解决方案已经为众多海洋客户提供服务,涉及众多研究领域,如国家海洋局第三海洋研究所、厦门海洋渔业研究所、厦门大学、惠州海洋渔业环境监测站等单位。在此,深圳市一正科技有限公司祝贺第九届海洋强国略论坛暨海洋科学技术奖颁奖仪式取得完满成功。会议已经结束,而关于海洋的探索仍在继续,深圳一正科技提供的海水检测系统解决方案跟随海洋强国战略一起前行。想要了解更多详情,请咨询0755-83549661,www.e-zheng.com,或邮件info@e-zheng.com。

厂商

2018.11.27

一正科技携连续流技术助力长三角药物化学研讨会

2018年长三角药物化学研讨会于11月2日和3日在上海复旦大学邯郸校区顺利召开。此次大会共吸引了行业内547人参加会议,其中专家级学者5人,教授43人,高校教师104人,其他参会人员也都是企业内技术负责人和高校在读的博士生研究生。大会共收到药物化学专业投稿论文数百篇,其中收录现场报告57篇,展出墙报47篇。此次会议规模之大,专业性之强为历届会议之最。长三角药物化学研讨会始办于2004年,到目前为止是第15届。长三角药物化学研讨会原先是有上海江苏和浙江三个省市参加并轮流举办的,是地区内药物化学相关的高校研究院和企业人员参加的学术性会议,后来又扩大增加了安徽省。这次会议在上海复旦大学举行,由上海市手性药物工业不对称催化工程技术研究中心和复旦大学手性分子催化与合成工程中心承办,深圳市一正科技有限公司等企业协办,下次会议将在江苏省苏州大学举行。大会在2日下午正式开始,复旦大学研究员沈竞康主持开幕式,复旦大学陈芬儿谆致欢迎辞,上海市药学会张晓敏秘书长和复旦大学化学系马蔚纯书记致辞,以及下一届三角会议承办单位代表尤启东教授致辞。大会的初衷是为了不断加强长三角地区科技交流与合作,促进长三角地区经济、科技、社会全面协调可持续发展。因此大会将围绕“药物化学研究领域的新型前沿”围绕该主题本次会议将重点在“先导化合物的发现与优化”、“基于天然产物的研究与发现”、“药物分子设计新理论、新策略、新科技、新方法”以及“药物合成新方法、新工艺等”等多个方面进行充分地学术交流与研讨。大会第一天来自长三角地区的各高校及科研院所的杨鹏,苏为科等多位专家教授向大会作了精彩的学术报告,受到与会者欢迎和好评。尤其是浙江工业大学药学院院长苏为科教授的报告“绿色制药技术开发与应用”为在场的高校学生和企业参会人员指明制药行业未来发展方向──连续流动化学反应技术。深圳市一正科技有限公司做为本次大会的协办企业,不仅赞助了本次会议,还把连续流微反应器设备带到了现场,并在现场播放演示视屏,把连续流技术完美的展现在与会人员面前。演示现场人头攒动,关于连续炉微反应器特点及配置咨询者络绎不绝,产品册供不应求。现场更是受到参会专家的肯定,陈院士也表示连续流微反应技术的优势,现场展出连续流设备应用广泛,应该大力推广。 一正科技作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)和英国AWL(连续过滤干燥仪)在中国的总代理和技术服务中心,主要为客户提供连续流工艺整体解决方案和实验室系统解决方案。作为深圳市高新技术企业、国家高新技术企业和深圳市高新技术产业协会会员单位,致力于推动连续流微反应工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续流微反应工艺转变。会议第二天主要是分为“先导化合物的发现与优化”、“基于天然产物的研究与发现”、“药物分子设计新理论、新策略、新科技、新方法”以及“药物合成新方法、新工艺等”四个分会场进行充分地学术交流与研讨。讨论会期间参会专家还对此次大会的投稿论文进行了评选,评出优秀论文一、二、三等奖。此次大会将为扩大我国药物化学学术研讨的影响,发挥积极的作用,对提升地区整体新药研究水平有重要意义。深圳市一正科技公司祝贺第十五届长三角药物化学研讨会取得圆满成功。一正科技作为本次大会的协办单位和赞助商,我们秉着学习的心态受邀前去参加研讨会,希望一正科技引进国外先进的连续流微反应技术,能协助高校与科研单位人员为我国药物科研事业尽一份绵薄之力;为促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续流微反应工艺转变尽一份绵薄之力。期待精彩继续。更多微反应器及连续流工艺问题,请详细咨询0755-83549661,www.e-zheng.com 或登录info@e-zheng.com。

厂商

2018.11.06

10月31日-11月2日慕尼黑上海生化分析展——一正科技展台E4-4120期待您的光临

10月31日-11月2日慕尼黑上海生化分析展——一正科技展台E4-4120期待您的光临慕尼黑上海生化展(analyticaChina)将于2018年10月31-11月2日于上海新国际博览中心拉开帷幕。深圳市一正科技诚邀您的参与,近距离与您分享水质、土壤、植物及化肥、烟草及烟草制品以及食品等检测分析的实验室整体解决方案以及连续流工艺的解决方案,欢迎莅临参观指导! 关于展会慕尼黑上海分析生化展(analytica China)是亚洲较大的分析和生化技术领域的国际性博览会,是业内领军企业全面展示新技术、产品和解决方案的平台。展会同期举办的analytica China国际研讨会与研习班也是业内人士关注的焦点,其聚焦整个行业的发展,是科学技术和行业技术相互传递的理想平台。时间:2018年10月31-11月2日地点:上海新国际博览中心展台:E4.4120(近1号2号门) 关于一正一正科技是意大利AMS公司(连续流动分析仪、全自动间断化学分析仪、消化炉和全自动蒸馏器)和加拿大Questron(全自动消化系统、全自动稀释系统、消化炉)在中国南方区全行业和烟草行业全国的独家代理商和技术服务商,是美国Excellims(高效离子迁移谱)、美国Steristic在中国的一级代理商和技术服务提供商;积极响应国家改善生态环境和提高食品质量安全的号召,公司所代理的产品主要面向高校研究院、政府和企业检测部门,服务涉及生态环境、食品安全、烟草分析等领域,提供实验室系统解决方案。 一正科技是荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)和英国AWL(连续过滤干燥仪)在中国区的独家代理商和技术服务商,提供提供连续合成、在线萃取、连续结晶、在线过滤干燥、在线分析等整套连续工艺解决方案。公司先后与浙江工业大学药学院、河北工业大学化学化工学院和复旦大学化学系等高校研究机构合作成立微通道连续流化学联合实验室,致力于推动连续流工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续工艺转变。 秉承“技术创新,服务优先”的公司宗旨和理念,一正科技凭借一步一个脚印的踏实态度获得各界认可, 公司建立了完善的营销和服务体系,提供技术咨询、方案设计、产品培训和售后维修整套服务。公司每年举办多场相关仪器设备、工艺方案的技术讲座和培训班,特别邀请了国内外知名教授、专家做相关培训,在科研和检测领域产生了积极的反响,获得了良好的口碑。一正展台:E4展馆4120号展位 一正科技展示以下产品一正科技诚邀您参与2018年上海慕尼黑生化展盛会。更多关于2018年慕尼黑的展品信息,请关注一正科技www.e-zheng.com

厂商

2018.10.17

一正科技邀请您参加2018年长三角药物化学研讨会

2018年长三角药物化学研讨会会议简介:“长三角药物化学研讨会”作为高层次、综合性的学术交流平台,是由上海市药学会药物化学专业委员会、江苏省药学会药物化学专业委员会、浙江省药学会药物化学与抗生素专业委员会共同发起并主办,自2004年首次举办以来已经连续成功举办十四届,受到药物化学研究工作者的广泛好评,成为地区性学术研讨的品牌。为进一步加强、扩大长三角地区学术交流与研究,“2018年长三角药物化学研讨会”将由上海市药物化学专业委员会与浙、沪、皖三省药物化学专业委员会共同主办,由复旦大学手性分子催化与合成工程中心承办。会议详情:会议主题:本次研讨会围绕以药物分子设计新理论、新策略、新技术、新方法;基于新靶标的新药研究与开发;基于天然产物的药物研究与开发先导化合物的发现与优化:药物合成新方法、新工艺;化学生物学与新靶点发现的主题开展药物化学领域相关的研讨。会议时间:2018年11月2日至3日。会议地点:上海市复旦大学光华楼(复旦大学邯郸校区)。参会人员:各高等院校、科研院所和企事业单位的教学、科研人员和研究生。会议安排:2018年11月2日上午报到,2018年11月2日下午大会报告,2018年11月3日上午分会场报告,2018年11月3日下午会议交流讨论离会。主办单位:上海市药学会药物化学专业委员会;江苏省药学会药物化学专业委员会;浙江省药学会药物化学与抗生素专业委员会;安徽省药学会药物化学专业委员会。承办单位:上海市手性药物工业不对称催化工程技术研究中心;复旦大学手性分子催化与合成工程中心。一正科技:深圳市一正科技作为此次大会的协办单位,我司将在会议期间展出连续流系统解决方案的相关设备。连续流动技术具有高效的传质传热性能,从根本上解决了传统釜式工艺能源利用度低,污染严重的问题,代表了绿色化学和试验自动化的方向,目前常见的连续流动化学技术包括连续合成,连续结晶,连续过滤干燥,连续离心,连续萃取等,在医药、精细化工、农业化学、特殊化学品及日用品化工业中有广泛应用。为推动绿色产业自动化智能化的发展,我司联合多所高校,企业,设备供应商,将多种连续工艺设备无缝连接,共同致力打造连续工艺系统解决方案,努力实现原料进-产品出的绿色智能生产。一正科技和荷兰Chemtrix B.V. 在江苏南京、浙江台州合作组建了连续流微通道工业化应用技术中心,旨在打造集连续流微通道工艺开发、中试试验、工业化验证、技术交流于一体的综合性连续流微通道应用技术服务中心,为广大生物医药企业、化工类企业提供专业、完善的智能化连续流工艺整套系统解决方案及一流的技术服务方案。联系电话:0755-83549661 400-0755-403邮箱:info@e-zheng.com。连续流系统解决方案展示图: 从左至右:荷兰Chemtrix、德国3M公司微通道反应器,英国AM公司连续搅拌多级反应器;德国CINC公司连续环隙式离心萃取器;英国NiTech公司连续结晶反应器;英国AWL公司连续过滤干燥仪。

厂商

2018.10.12

2018年AMS ALLIANCE亚太地区代理商年会

2018年8月22日,AMS Alliance亚洲分公司在深圳组织召开了自2017年7月加入KPM集团后的第一次亚太地区代理商年度会议。作为AMS Alliance产品华南、西南、及华中区域总代理及其中国技术服务中心,深圳市一正科技有限公司总经理李正强、副总经理钟明及采购负责人李秋平与来自北京、上海、沈阳、台湾和越南等其他地区的代理商负责人共同出席了此次会议。会议由AMS Alliance总经理Laurent Clousier和亚太区负责人Michel Chan主持,与会各方就AMS Alliance开启新里程后亚太地区市场情况、产品的改进及目前存在的问题进行了深入探讨,总结2018上半年所取得的成绩,分析不足,共同探讨解决方案。 会议上,AMS Alliance总经理Laurent Clousier分享了KPM自成立至今的发展历程,主要管理人员、企业管理理念及给AMS Alliance带来的重要发展机遇。并强调AMS Alliance一直坚持提高连续流动分析仪、全自动化学分析仪等产品质量和售后服务质量并不断创新,探索更有效的解决方案,追求更优质的用户体验,致力于成为更优秀的国际品牌。 此外,Laurent Clousier还亲自介绍了其新研制的可大大提高BOD检测速度的Enverdi BOD 荧光测试盒及其新产品全自动化学分析仪Smarchem450及Smartchem600的改进和最新用户体验。AMS Alliance 将与亚太各区域代理商持续为客户提供优质的产品和服务。

厂商

2018.08.31

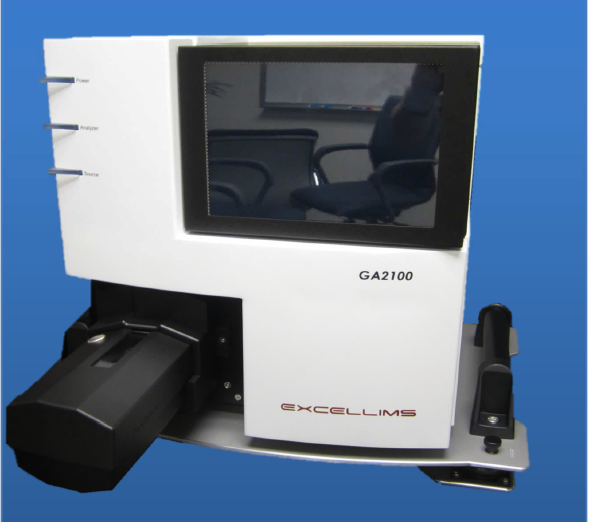

中国检科院关于离子迁移谱用于玩具快筛的研究

离子迁移谱目前已广泛应用于车站、机场、海关等场所的爆炸物检测。作为一种先进的检测技术,在其他领域的应用研究也收到了极大的重视,如食品、化妆品、香烟、玩具、环境污水等领域。 我国是全球最大的玩具生产国和出口国,随着玩具产业的不断发展,各国的质检机构对玩具产品的质量要求也越来越重视,规定了众多受限制的危险物质,制定了大量的玩具检测标准,因此玩具中有害物质的检测方法研究也备受重视。 中国检验检疫科学研究院采用Excellims高效离子迁移谱GA2100对玩具中14种致癌致敏染料及4种初级芳香胺的快速筛查做了深入的研究,并分别在《分析测试学报》和《分析科学学报》上发表文章“常压敞开式离子化-离子迁移谱法快速筛查玩具中14种致癌致敏染料”和“常压直接离子化-离子迁移谱法快速筛查玩具中4种初级芳香胺”。高效离子迁移谱GA2100 “常压敞开式离子化-离子迁移谱法快速筛查玩具中14种致癌致敏染料”一文中研究者采用喷雾和纳升萃取喷雾两种常压敞开式离子化方式结合离子迁移谱技术,建立了玩具中 14 种致癌致敏染料的快速筛查方法。样品无需前处理,且可在 16ms 内完成分析。方法准确、简便、快速,适用于玩具产品的现场快速筛查检测。对疑似阳性样品可采用超高效液相色谱 - 串联质谱法进行确证。筛查方法与确证方法相互辅助,在确保检测结果准确性的同时可极大提高工作效率。 “常压直接离子化-离子迁移谱法快速筛查玩具中4种初级芳香胺”一文中研究者采用常压直接离子化结合离子迁移谱技术,研究并建立了蜡笔、纹身贴纸、液体玩具、手指画颜料、橡皮泥等多种玩具样品中2-萘胺、4-氯-2-甲基苯胺、4-氨基联苯和联苯胺4种初级芳香胺的现场快速筛查方法。样品无需经过繁琐的前处理过程,不同玩具样品采用纸喷雾、纳升萃取喷雾等常压直接离子化方法,将取样、萃取、电离等步骤集成为一步实现,并在12ms内完成离子迁移谱的仪器分析检测,4种初级芳香胺的方法检出限在0.5~2mg/kg之间。对于经离子迁移谱快速筛检出的疑似阳性样品,同时还建立了高效液相色谱-串联质谱确证方法。本方法快速便捷,适用于玩具质量安全现场快速筛查检测。GA2100离子迁移谱工作原理 GA2100生产商Excellims Corporation成立于2005年,是美国马萨诸塞州加速发展科技企业位于波士顿高科技园区。Excellims是世界高效离子迁移谱(HPIMSTM) 技术的发明者也是现代离子迁移谱仪的引领者。产品遍及世界各地。包美国FDA,美国国土安全部,NIH,美国国家航空航天局,Eli Lilly 等欧美政府,学校和药厂。在中国已落户于中国国家食品药品检定研究院,上海药检所,厦门出入境检验检疫局,厦门疾控中心,郑州大学,中国检科院等单位。正在为食品药品化妆品玩具安全和科研作贡献。 深圳市一正科技有限公司作为Excellims授权的中国经销商,具有强大的销售团队和技术团队,为全国多个行业的数百个客户提供了优质的服务。一正科技还是荷兰Chemtrix公司、英国AM Technology公司、英国NiTech公司、英国AWL公司的中国独家代理商和技术服务商,是意大利AMS公司在南方区全行业和全国烟草行业的代理商和技术服务商。更多详情咨询,请拨打产品热线400-0755-403或登录一正科技官网www.e-zheng.com引用文献【1】 吕悦广,郭项雨,马强. 常压敞开式离子化_离子迁移谱法快速筛查玩具中14种致癌致敏染料.分析测试学报,2017,36(8):949-954.【2】 陈萌,郭项雨,操卫. 常压直接离子化_离子迁移谱法快速筛查玩具中4种初级芳香胺.分析科学学报,2018,34(3):342-346.

厂商

2018.08.31

一正科技与 “微化工技术大咖”同台共唱连续流新工艺

2018年8月23日,第十届上海国际化工技术装备展览会在上海新国际博览中心盛大开幕,同期在E2馆一起举行的还有第二届微化工技术研究及行业应用及工艺优化工程设计研讨会。中国化工企业管理协会何志斌老师首先对大会进行了详细介绍,拉开了研讨会的序幕。 中国科学院大连化学物理研究所研究员、“微化工技术”研究组组长陈光文教授第一个上台做了“微化工技术研究进展”的专题报告。陈教授的团队于2001年5月组建,是我国最早开展“微化工技术”研究的单位。已建成了集微加工、基础研究与应用开发于一体的微化学工程与技术研究平台。他报告结合理论及工业化应用,其中重点强调微通道反应器必须与工艺结合方能发挥最大作用。 一正科技与河北工业大学化工学院及Chemtrix公司的微反应器技术应用联合实验室负责人张月成教授做了题为“微通道反应器在有机合成中的应用”的报告。在专题报告中在对微通道反应器的原理,特点进行了详细介绍,还结合实际应用例举实验室成立一年以来很多成功连续流微反应工艺案例,其中有氟雷拉纳(Fluralaner)的合成、间羟基苯乙酮的合成、纽甜关键中间体3,3—二甲基丁醛的合成及羟基缩合反应、氟化反应等。 来自我公司及Chemtrix公司的另一个微反应器技术应用联合实验室负责人浙江工业大学药学院夏春年教授的专题报告是“微反应器在医化行业的应用推广”。夏教授的主题是结合现有的医化行业突出问题,以及实验工业化案例,深入浅出的分析了连续流微通道反应器在行业中的应用,并实现了微通道反应器工业化的最后一公里! 深圳市一正科技有限公司副总钟明工程师作为研讨会受邀嘉宾也上台做了“微通道反应器、连续流反应系统解决方案”的主题报告。报告中详细介绍了我公司最为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)和英国AWL(连续过滤干燥仪)德国CNIC公司(连续离心萃取)在中国的总代理和技术服务中心,为行业提供全套的连续流解决方案,届时希望企业到联合实验室进行微通道产业化工艺验证。 上海惠和化德生物科技有限公司总经理马兵博士的“用微反应技术与工艺开发与工业化应用”报告中对微通道反应器的优缺点进行了全面的分析。强调微通道反应器在应用过程中对于安全问题不要掉以轻心,虽然相较与反应釜的生产已经安全升级很多,但我们化工人的头上始终悬挂着安全作业的“达摩克利斯之剑”。 南京工业大学生物与制药工程学院郭凯教授课题组的方正教授其致力于基于微流场反应技术的新工艺及新产品开发,主持国家“973”课题、国家重大科技专项、国家自然科学基金、江苏省自然科学基金等纵向课题,参与完成国家“863”课题、国家自然科学基金重点项目,江苏省产学研前瞻项目等,承担多项企业合作项目。他的报告是“微流技术研究及规模化应用”,报告中结合实际应用论述了万吨级微流项目的工业化,比微通道产能更大,比管式反应器的传质传热更优越。 来自于上海交通大学的连续流反应器技术研究组特别研究员苏远海教授做的专题报告是“用于精细化学品合成的新型微反应器的设计和构建”。苏教授的报告中主要介绍了目前光化学反应和微反应器结合的研究和应用以及不同种类的光化学反应器。并列举了光化学反应的过程放大和可见光催化+微反应器的实验反应案例,另外还延伸讲了热化学转化:可控液相聚合。 邓建教授是清华大学化学工程联合国家重点实验室特别研究员,他的专题报告是“精细化工企业微反应器工艺开发实践”。因为邓建教授有多年企业的工作经历,因此他的报告也是最贴近实际应用的,在很多小方向上的研究更解决了企业的烦恼,讲到了企业家的心头上,并提及了化学和化工的结合在连续流微通道反应器的应用上至关重要。 来自清华大学化学工程系的研究员徐建鸿教授做了“微化工技术在精细化工过程的应用”。徐建鸿教授主要从事微化工过程和多相微流控技术方面研究,主持国家自然科学基金项目(包括优秀青年科学基金、重点项目子课题、面上项目、青年科学基金)、国际合作项目等8项,在国内外学术刊物上发表论文90余篇,包括SCI收录论文70余篇,累计SCI他引900余次。他的报告中结合实际,例举了大量万吨级的工业化应用案例,利用微反应器2万吨/年溴丁基橡胶合成,3万吨/年磷酸一铵,5万吨/年纳米碳酸钙,16万吨/年己内酰胺酸团萃取等,偶氮染料产率也大幅度提高。 来自台湾地区的瑞林科技顾问股份有限公司的资深顾问杨立勔博士做了“高温,高压,高通量微通道反应器的专题报告”。杨博士在国外微反应器公司就职多年,对国外微反应器市场特别了解,此次报告中就和我们分享了国外多个品牌多个型号多种应用的微通道反应器,让与会者对微反应器有了更深入的了解。 大会的最后一场报告是由清华大学化学工程联合国家重点实验室特别研究员张吉松博士来完成的,他的专题报告是“微反应连续合成技术及其在医药行业的应用”。他在报告中重点介绍了他们课题组在微反应连续合成在工艺装备研发上取得成果,以及在医药行业上成功的应用,并列举了贝克曼重排反应,硫酸法烷基化,微填充床加氢技术等实际应用案例。 整个研讨会期间,始终座无虚席,许多参会者还在认真做笔记,与会专家和企业家就微反应技术研究新进展、微化工技术在合成中的应用、微反应技术助力绿色化工、及工艺优化等展开了激烈讨论。一正科技不仅针对连续流系统微反应产品做了专题报告介绍,还赞助了本次会议帮助会议顺利召开,还特别设置了展台。茶歇期间,关于微通道反应器特点及配置咨询者络绎不绝,产品册供不应求。 深圳市一正科技公司祝贺第二届微化工技术研究及行业应用及工艺优化工程设计研讨会圆满举行,期待精彩继续。更多微反应器及连续流工艺问题,详细请咨询产品热线:400-0755-403或登录官网:www.e-zheng.com

厂商

2018.08.31

连续流微反应工艺助力化工安全及产业升级

8月3日,江苏省安全生产监督管理局发布了《省安监局关于开展重点化工(危险化学品)企业本质安全诊断治理专项行动的通知》,正式宣布全省围绕重点化工企业的安全大整治行动开始! 为深刻吸取连云港聚鑫生物科技有限公司“12·9”重大爆炸事故教训,全面整顿治理重点化工(危险化学品)企业(以下简称企业)重大生产安全事故隐患、安全设施设计和全流程自动化控制存在的突出问题,进一步提升企业安全风险管控和安全生产保障能力,有效防范遏制较大以上和有重大社会影响的生产安全事故。要求截止到2020年9月底完成整治工作。整治工作要求重大隐患排除前或者排除过程中无法保证安全的,或存在下列情况之一的,一律停产整改。1.凡是涉及毒性气体、爆炸品、液化易燃气体、剧毒液体的生产、储存场所,且构成危险化学品重大危险源,其外部安全防护距离不满足《危险化学品生产、储存装置个人可接受风险标准和社会可接受风险标准(试行)》的。2.凡是构成一级、二级重大危险源且未设置紧急停车(紧急切断)功能的危险化学品罐区。3.凡是未实现温度、压力、液位等信息的远程不间断采集检测或未设置可燃和有毒有害气体泄漏检测报警装置且构成重大危险源的危险化学品罐区。 这意味什么?意味着江苏省有一大批化工企业面临着停产整改,产业损失巨大!正是因为我们的化工生产过程中存在着生产工艺落后,创新能力不足,化工工艺安全设计和工艺本质安全的缺失。 而深圳市一正科技有限公司正为实现“化工安全及产业升级”而努力,作为荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)和英国AWL(连续过滤干燥仪)在中国的总代理和技术服务中心,一正科技主要为客户提供连续流工艺整套工艺设备,从根本上提供工艺本质安全的解决方案。一正科技作为深圳市高新技术企业、国家高新技术企业,致力于推动连续流微反应工艺在有机合成、精细化工、制药行业、能源材料、食品饮料等领域的应用,合作实验室可以为客户的传统间歇釜式工艺在连续流工艺上的转变提供工艺验证、连续流工艺开发工作,促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续流微反应工艺转变。 连续工艺在美国得到FDA的大力推行。美国FDA局长于2018年7月13日在FDA Voice发表先进制造工艺 (Advanced Manufacturing)咨文。他说"先进制造工艺包括各种技术,如连续流微反应和3D打印,为改善美国药物和生物制品市场带来了巨大希望。国内生产更多药物并不仅仅意味着更多的美国就业机会。 它还可以降低制造商的进口成本并提高供应链的安全性"。 连续流微反应是制药及精细化工行业未来发展趋势,更是行业内推进“化工安全和产业升级”的主要动力。深圳市一正科技有限公司代理全球连续流工艺产品领导品牌荷兰Chemtrix公司(微通道反应器)、英国AM公司(连续搅拌多级反应器、催化加氢系统)、英国NiTech公司(连续结晶仪、连续合成仪)和英国AWL(连续过滤干燥仪)的产品也为实现“化工安全和产业升级”而献出自己的一份力量。也希望大家了解一正,走进一正,支持一正,共同促进制药及精细化工企业由传统间歇工艺向绿色、安全、快速、经济的连续流微反应工艺转变。更多详细内容请了解一正科技产品咨询热线:400-0755-403或访问公司官网www.e-zheng.com

厂商

2018.08.23

连续流动分析仪检测水质中总氰化物

你可能知道氰化物有剧毒。但是你知道吗?氰化物其实广泛的存在于自然界,尤其是生物界。氰化物可由某些细菌,真菌或藻类制造,并存在于相当多的食物与植物中。例如木薯和苦杏仁中。人类日常的活动也会产生氰化物,主要有电镀,有机,化工,造气,炼焦,选矿,化肥等。还有一些天然的水体也会含有氰化物。 氰化物的剧毒性,能引起人体的组织缺氧窒息死亡。因而,水质中氰化物检测就非常重要。但是传统的国标法分析速度慢而且步骤繁琐。为了更快速的完成检测任务,下面给大家介绍-----连续流动法检测水质中的总氰化物。 连续流动化学分析仪主要由六个部分组成。一个自动进样器、一个蠕动泵、一个紫外消解器和蒸馏器、一个化学反应模块、一个检测器、一个数据处理系统。取样器按照事先设定好的顺序取样。蠕动泵通过挤压泵管将样品和试剂按照一定的比例混合。 然后通过紫外消解器消解,再通过在线蒸馏器而被蒸馏,在化学反应模块中反应。最后通过检测器检测。通过数据处理系统记录吸光度等数据。 配置一系列的标准曲线点,其浓度分别为0.00ug/l 、2ug/l、10ug/l 、25ug/l、50ug/l、75ug/l、100ug/l 。经过测试得到其标准曲线如下图1:ALIANCE 总氰标准曲线图1 表明线性方程为CN+(ug/l)=241.220*吸光度+0.217。方程的相关系数为R2=0.9999,线性良好。在0~100ug/l的范围内可以呈现良好的相关性。表1表明检出限为0.10ug/l。表明方法检出限极低。能够胜任日常的检测需求。选取批号202250(46.3±4.7ug/l)的标准样品配置成溶液,测试6次平行。测定结果如表2。由表可见,6次的测试结果均在质控范围内。计算得到RSD为0.98%。说明仪器的稳定非常好由以上的测试结果表明采用连续流动法测试总氰是可行的。相对于手工法来其检出限,线性,以及RSD均有比较大的改善。更多详情咨询,请联系深圳市一正科技有限公司 www.e-zheng.com或拨打产品热线:400-0755-403。

厂商

2018.08.10

连续流动分析仪测试土壤氨氮(水杨酸钠法)

连续流动分析仪法优点: 土壤中氨氮可以被植物吸收,过量的话会对土壤pH产生影响,也会通过挥发或者反硝化作用对大气造成污染,所以土壤中氨氮测试对植物种植和栽培是很重要的指标。氨氮很不稳定,样品保存很困难,由于苯酚分光光度法测定氨氮具有灵敏度高和稳定性好,已被国家环保部列为标准,水杨酸钠与苯酚结构相似,在苯环上引入羧基,增加了蓝色生成物在水中的溶解度,可使测定的灵敏度提高,并避免苯酚对实验室的污染,国际标准化组织(ISO)已将水杨酸钠法推荐为国际标准检验方法。 连续流动分析仪法测试土壤中氨氮,可以在线透析,过滤大分子有机物和色素等干扰物质,将土壤前处理之后,仪器会自动添加试剂,在线加热,自动检测,测试速度60样/小时,试剂消耗少,非常适合大批量测试样品,减少成本,节省人力物力和时间。连续流动分析仪法原理: 土壤样品经过前处理后,在碱性PH=12.6条件下,氨离子和活性氯、水杨酸钠发生反应,生成颜色复合物,整个反应是在硝普钠的催化下进行,在660nm波长下比色测定。连续流动分析仪法测试图谱:图1 连续流动分析法氨氮测试标准曲线图2 连续流动分析仪氨氮测试图谱连续流动分析仪法注意事项:1、连续流动分析仪样品前处理 1、氨氮测试需要用鲜土样品,最终含量需要扣除水分(参照HJ613-2011方法处理) 2、称量时要准确,避免样品沾到瓶壁上(如若沾壁,用提取液冲掉) 3、样品处理时需要用到的玻璃器皿或者其他处理器一定要清洗干净保持干燥 4、连续流动分析仪实验用水必须是无氨蒸馏水 5、大气保持畅通避免实验室空气有过多NH3气体 6、样品浊度太高需要离心或者过滤(注意滤纸没被污染,不能用长期暴露在空气中的滤纸) 7、色度太高需要用活性炭处理(如果影响测试结果) 8、提取后样品溶液应呈弱酸性,强酸强碱性会打破反应体系平衡,金属离子的浓度过高会在碱性条件下生成氢氧化物沉淀,导致样品测量的重复性差,加入适当的络合剂如EDTA二钠盐可以有效防止金属离子的干扰。2、连续流动分析仪试剂配置 1、缓冲液、水杨酸钠和二氯异氰尿酸钠(或次氯酸)溶液配置好后需要超声10分钟,并过滤,不然会影响基线不平稳 2、缓冲液在上机前需要加定量的Brij-35,可以使得流路气泡更均匀,基线更稳定。 3、缓冲液和水杨酸钠保存在避光下并冷藏,保存时间不要超过两个星期,二氯异氰尿酸钠需要现用现配,因其活性太大,易分解。3、连续流动分析仪法测试过程注意细节 水杨酸钠试剂一定要在缓冲液走10分钟后再泵入流路,否则会造成流路堵塞,基线不稳定,原因可能是: 1、试剂没混合完全(三个试剂全部放到试剂壶之后30分钟); 2、流路不干净,需要用0.5M氢氧化钠清洗流路30分钟,再用0.5M盐酸清洗30分钟,再用蒸馏水清洗30分钟,都需要加一定量Brij-35; 3、试剂存放时间太长,试剂失效,需要重新配置。4、连续流动分析仪法清洗 1、土壤氨氮分析后流路需要及时清洗,不然会残留很多杂质。 2、清洗时应该先用0.5M氢氧化钠溶液清洗,再用0.5M盐酸清洗,否则会使水杨酸析出,呈白色沉淀,造成管路堵塞。 3、数据要结合实际情况,如果需要微调基线或者其他矫正,查看“图谱修改”文档即可。更多详情咨询,请联系深圳市一正科技有限公司或拨打产品热线:400-0755-403

厂商

2018.07.31

一正科技诚邀您参加第二届微通道反应器技术及工艺优化研讨会

由中国石油和化学工业联合会与中国化工企业管理协会联合举办的“2018中国石油和化工企业500强发布会”在上海召开之际,中国化工企业管理协会将同期举办“第二届微化工技术研究与行业应用及工艺优化工程设计研讨会”并参观“第十届上海化工技术装备展览会”。微通道反应器技术具有强传热和传质能力,实现化工过程的强化、微型化和绿色化;微化工设备具有高传递速率、可平行放大、安全性高、易于控制等优点,可实现化工过程的连续和高度集成的生产要求。本次会议旨在展示和交流先进的微化工技术及设备应用,提升工业生产效能,创造拓展更多的机遇。届时有关部门领导、专家将聚集到“中国化工500强”发布现场进行交流研讨,为参会代表创造更多的精准对接合作交流机会。请各有关单位积极派员参加,现将有关事项通知如下:一、会议时间:2018年8月22日 -24日(22日全天报到)二、会议地点:来来大酒店三、详细地址:上海市闵行区沪闵路7398号 大咖汇报 主题:《微化工技术研究进展》 报告人:陈光文 中国科学院大连化学物理研究所研究员· 主题:《微化工技术在精细化工过程的应用》 报告人:徐建鸿 清华大学化工系研究员 博导 · 主题:《微通道反应器的应用研究》 报告人:夏春年 浙江工业大学药学院教授· 主题:《微化学工程与技术的应用与发展》 报告人: 王晓 南京大学化学化工学院教授 · 主题:《用于精细化学品合成的新型微反应器设计及构建》 报告人:苏远海 上海交通大学化学化工学院特别研究员 · 主题:《微通道反应器在有机合成中的应用》 报告人:张月成 河北工业大学化工学院教授 · 主题:《微反应器技术的工艺开发与工业化应用》 报告人:马兵 上海惠和化德生物科技有限公司总经理 · 主题:《滴流床反应器技术研究与应用》 报告人:张兵 京津高校科技园化工试验研发中心主任、天津奥展兴达化工技术有限公司总工程师· 主题:《微通道反应器、连续流反应系统解决方案》 报告人:钟明 深圳市一正科技有限公司、副总· 主题:《微流场技术(微化工技术)研究及规模化工程应用》 报告人:郭凯 南京工业大学生物与制药工程学院院长、教授· 主题:《微通道反应器在绿色化工中应用》 报告人:杨洪梅 山东豪迈技术有限公司副总工程师· 主题:《化工科研中如何让进料更容易、更稳定、更精确与更智能》 报告人:孔桂昌 杭州普普科技有限公司 总经理· 主题:《微反应连续合成技术及其在医药行业的应用》 报告人:张吉松 清华大学化学工程联合国家重点实验室特别研究员· 主题:《精细化工企业微反应器工艺开发实践》 报告人:邓建 清华大学化学工程联合国家重点实验室特别研究员(相关报告正在预约中,敬请关注……)会议主要研讨内容 专题一:微化工技术的研究现状和发展趋势1、微化工技术研究与应用化进程;2、微反应器的研究与应用化进程;专题二:微化工技术与微反应器的行业应用与研究医药行业领域:1、微化工技术在医药行业的研究应用;2、微反应器在医药行业的研究应用;3、微通道在医药行业的应用研究;4、医药行业微通道反应验证及工艺开发等;5、医药行业微化工系统的放大和集成技术的研究;6、医药行业微反应工艺系统的优化设计研究与典型案例分析;农药行业领域:1、微化工技术在农药行业的研究应用;2、微反应器在农药行业的研究应用;3、微通道在农药行业的应用研究;4、农药行业微通道反应验证及工艺开发等;5、农药行业微化工系统的放大和集成技术的研究;6、农药行业微反应工艺系统的优化设计研究与典型案例分析;染颜料行业领域:1、微化工技术在染颜料行业的研究应用;2、微反应器在染颜料行业的研究应用;3、微通道在染颜料行业的应用研究;4、染颜料行业微通道反应验证及工艺开发等;5、染颜料行业微化工系统的放大和集成技术的研究;6、染颜料行业微反应工艺系统的优化设计研究与典型案例分析;纳米材料合成等领域:1、微化工技术在纳米材料合成等领域的研究应用;2、微反应器在纳米材料合成等领域的研究应用;3、微通道在纳米材料合成等领域的应用研究;4、纳米材料合成等领域的微通道反应验证及工艺开发等;5、纳米材料合成等领域微化工系统的放大和集成技术的研究;6、纳米材料合成等领域微反应工艺系统优化设计与典型案例分析;其他精细化工领域;安全领域;专题三:微换热器研究与工艺优化中的验证及工艺开发应用1、微换热器的研究现状和应用;2、微尺度下的传热特性;3、微换热器的结构优化研究;4、微换热器的可靠性与应用优点;5、微换热器的验证及工艺开发等;专题四:管式反应器应用的优缺点问题 1、管式反应器的优势特点;2、管式反应器的典型反应应用;3、管式反应器在应用上的注意要点;4、工艺优化设计研究中管式反应器实践应用; 专家近距离(约两个小时)(1)、组织到会专家与参会者进行互动提问解答,就生产或研究过程中出现的关键问题进行剖析讲解,并以现场问答讨论的形式深入探讨,帮助寻找解决问题的方案或建议;(2)、组织参会的“学、研、产”各单位进行客户约见、技术对接、搭建供需合作平台;(3)、请各位参加人员根据会议主题及各位主报告专家的报告内容,结合实际工作中遇到的问题,提前准备好提问事项,以便于现场讨论问答。参会人员:1.石油化工,医药、农药、染料、火炸药等精细化工行业相关企业高等级管理者与技术负责人;2.纳米材料合成等领域相关企业高等级管理者与技术负责人;3.设备、技术供应商(微反应器,微换热器,先进制造、装配与密封技术,参数测量技术(无接触测量技术),系统自动控制技术,催化剂的壁载或填充技术,微反应器防腐技术等);4.政府、协会、检测机构、研究所及高等院校。会议组织:主办单位:中国化工企业管理协会支持单位:中国化工企业管理协会医药化工专委会https://mp.weixin.qq.com/s/-7lBiq7LyiONESzfwhcWhg

厂商

2018.07.31

管式连续结晶反应器的应用案例-英国禾大国际

化工行业在英国是一个极具竞争力和蓬勃发展的行业,为医药、粘合剂、护肤品、涂料等行业提供多种产品和服务。Croda(禾大国际)是英国全球领先的制造商之一,专注于为特殊化学品提供重要原料,而且其产品市场一直在不断扩大。 禾大国际公司一直在寻求各种增加产能的方法。在传统的批量生产方法条件下,扩大规模的代价是非常大的,但是连续流化学为其提供了一个简洁、高效的解决方案。连续流化学使得禾大国际在不增加基础设施建设和厂房面积的前提下实现了产能的增长,因为连续流设备可与工厂现有生产设备集成在一起。禾大国际使用了NiTech公司的专利产品管式连续结晶反应器进行实验室小试,工艺创新中心CPI(Center for Process Innovation)也使用了NiTech公司的系列管式连续结晶反应器产品,对管式连续结晶反应器的高性能和实用性做出了一致肯定。管式连续结晶反应器作为工业级生产规模的最佳解决方案,禾大国际的中试试验进一步证明了在不影响产品质量的前提下,生产工艺的稳定性和灵活性有明显提高。这种先进的方法使得禾大国际的目标得以实现并使英国成为连续流化学技术的全球领导者。深圳市一正科技有限公司作为NiTech管式连续结晶反应器在中国的总代理,为广大客户提供专业的工业化生产解决方案。更多详情请访问我司官网www.e-zheng.com或NiTech公司官网http://www.nitechsolutions.co.uk/

厂商

2018.07.26