推荐厂家

暂无

暂无

400-860-2797

400-860-2797

留言咨询

留言咨询

400-803-1678

400-803-1678

留言咨询

留言咨询

400-666-7037

400-666-7037

留言咨询

留言咨询

钢中非金属夹杂物的来源分类:1 、内生夹杂物 钢在冶炼过程中,脱氧反应会产生氧化物和硅酸盐等产物,若在钢液凝固前未浮出,将留在钢中。溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,由于溶解度的降低,与其他元素结合以化合物形式从液相或固溶体中析出,最后留在钢锭中,它是金属在熔炼过程中,各种物理化学瓜形成的夹杂物。内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,但一般来说是不可避免的。2 、外来夹杂物 钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁肃落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中。它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。这类夹杂物一般的牲是外形不规则,尺寸比较大,颁也没有规律,又称为粗夹杂。这类夹杂物通过正确的操作是可以避免的。钢中非金属夹杂物按化学成分分类,主要分为三大类:1、氧化物系夹杂 简单氧化物有FeO,Fe2O3,MnO,SiO2,Al2O3,MgO和Cu2O等。在铸钢中,当用硅铁或铝进行脱氧时,夹杂比较常见。在钢中常常以球形聚集呈颗粒状成串分布。复杂氧化物,包括尖晶石类夹杂物和各种钙的铝酸盐等,以及钙的铝酸盐。硅酸盐夹杂也属于复杂氧化物夹杂,这类夹杂物有2FeOSiO2(铁硅酸盐)、2MnO.SiO2(锰硅酸盐)和CaO.SiO2(钙硅盐)等这类夹杂物在钢的凝固过程中,由于冷却速度较快,某些液态的硅酸盐来不及结晶,其全部或部分以玻璃太的形式保存于钢中。2 、硫化物系夹杂 主要是FeS, MnS和CaS等。由于低熔点的FeS易形成热脆,所以一般均要求钢中要含有一定量的锰,使硫与锰形成熔点较高的MnS而消除FeS的危害。因此钢中硫化物夹杂主要是 MnS.铸态钢中硫化物夹杂的形态通常分为三类:①形态为球形,这种夹杂物通常出现在用硅铁脱氧不完全的钢中;②在光学显微镜下观察呈链状的极细的针状夹杂;③呈块状,外形不规则,在过量铝脱氧时出现。3 、氮化物夹杂 当钢中加入与氮亲和力较大的元素时形成A1N,TiN,ZrN和VN等氮化物。在出钢和浇铸过程中钢液与空气接触,氮化物的数量显著增加。

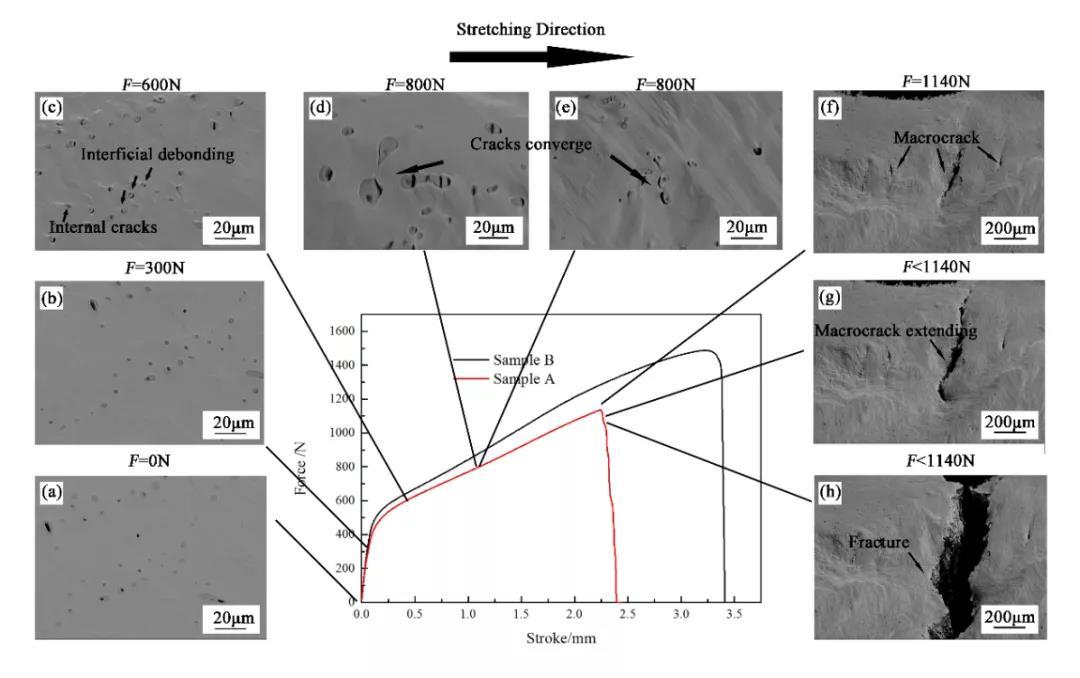

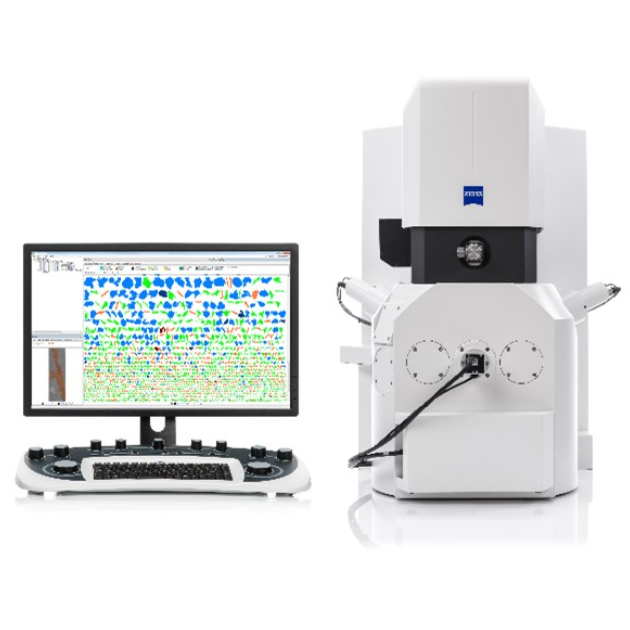

归纳夹杂物鉴定技术,可分为两类。第一类是在位鉴定检查。在位鉴定检查是在夹杂物和钢的基体不分离的情况下进行检查,它可分为宏观在位检查和微观在位检查。宏观在位检查有:低倍酸浸、硫印、X光透射、超声波检查等。这些方法可以确定夹杂物(或缺陷)在钢材或工件中的位置、尺寸和分布。根据这些检查的结果可以评价工艺因素对钢清洁度的影响,可以发现肉眼难于发现的夹杂物缺陷,避免继续加工或投入使用,造成不应有的损害和损失。但是宏观在位检查往往不能确定夹杂物的类型和组成。微观在位检查弥补了这方面的不足。 微观在位检查是用显微镜鉴定钢中的缺陷或夹杂物。显微镜鉴定法已有很长的历史,用显微镜可检查夹杂物的光学特征,如透明度、色泽、偏光效应、耐磨性和耐侵蚀性等。人们根据这些特征来推断夹杂物的类型和组成。但是,由于它不是直接分析,即使是有经验的内行也难免有时误判。近些年来随着X光显微镜分析技术的发展,使微观在位分析产生了飞跃。只要镜下观察到的夹杂物,就比较容易确定其元素组成,根据元素组成又可推断夹杂物的矿物结构。 另一类鉴定方法是移位检查鉴定。在位检查鉴定有很多优点,生产上应用很广,但在位鉴定不能确定夹杂物的平均组成。夹杂物的移位鉴定弥补了这方面的不足。常用的移位分析法有酸法、卤素法、电解法等,其中尤其是以电解法最为安全方便,便于分析夹杂物类型、粒度和组成。移位鉴定分析可以避免基体对分析的干扰;但处理不当时,会损害夹杂物形貌。 下面就夹杂物的检测方法作以介绍。 1.金相观察 金相显微镜是研究钢中非金属夹杂物的重要工具,是发展历史最长,应用最广的一种检测方法。近几十年来,虽然现代物理冶金的研究工具有了飞跃的发展,但由于金相显微镜具有操作简便、造价低廉、功能多等特点,它不仅能够鉴别夹杂物的类型、形状、大小和分布,并可研究夹杂物与材料性能之间的定量关系,所以传统的金相技术至今仍被广泛应用。 金相鉴别方法具有以下优点: 1)观察者可直接通过金相显微镜观察试样抛光表面上夹杂物的形状、大小及分布,不需要对夹杂物进行电解分离,从而避免了非金属夹杂物遭受化学试剂或电流的影响以及外来杂质的干扰; 2)金相显微镜造价低廉,操作简便,试验周期短,适合于生产中对产品和材料质量检验的需要; 3)通过直接观察夹杂物的形状、大小及分布,研究钢中非金属夹杂物与钢基体之间的变形行为和断裂关系,为评价夹杂物对金属材料性能的影响提供参考依据; 4)随着体视学与定量金相技术的发展,材料研究进入了三维组织形貌与材料使用性能建立内在联系的阶段。利用图像自动分析仪,可迅速而准确地测定钢中非金属夹杂物的含量、粒度、质点间距和体积百分数,为合理地利用材料和科学地评定产品质量提供了可靠的原始分析数据; 5)金相显微镜具有功能多的特点,目前大型金相显微镜都带有明视场、暗视场、偏振光、相对、干涉相衬和显微硬度等附件。利用这些特殊装置可测定非金属夹杂物的光学性质、力学性质和本来色彩等特征; 6)在金相鉴别的基础上,可为电子探针成分测定和电子衍射结构分析提供最小的分析范围。 金相鉴别方法的不足在于: 1)单独使用金相分析方法不能直接确定非金属夹杂物的化学成分及某些物理性质; 2)由于非金属夹杂物在钢中的存在比较复杂,它的类型、组成、结构、形态和尺寸大小等常常随着钢的成分、冶炼条件、冷却速度和其它处理条件的改变而变化,如果不和其它分析方法(如电子探针、扫描电镜等)结合起来进行综合试验,单独采用金相方法不能全面地鉴定和研究未知的夹杂物; 3)采用金相方法虽然可以确定金属材料中非金属夹杂物的分布、数量、形状和大小,但往往受到金相磨面的限制。 2.扫描电镜 扫描电子显微镜(SEM)是材料学领域中应用最为广泛的一种电子显微镜。SEM广泛使用是因为它既具有光学显微镜制样简易性,又具有昂贵、复杂的透射电镜的众多功能和适用性。SEM是20世纪30年代在德国由Knoll和VonArdenne首创的。在20世纪40年代,美国RCA研究所实验室的Zworykin,Hillier和Snyder对它的进展起了重要作用,但是,他们的成功最终受到当时真空条件的限制。现代的SEM是Oatley和他的学生从1948年到1965年期间在剑桥大学的研究成果。SEM是近几十年来才趋于完善的一种电子光学仪器,它利用入射电子束与试样作用产生的各种信号,可对试样进行形貌观察、成分分析等多方面工作。SEM具有分辨本领高、放大倍率变化范围宽(放大率可从十几倍连续放大到几十万倍)、成像焦深长、立体感强等特点,可对凸凹不平的断口表面的宏观和微观形貌特征进行观察和分析。SEM还备有X射线谱仪,可对断口表面进行成分分析。

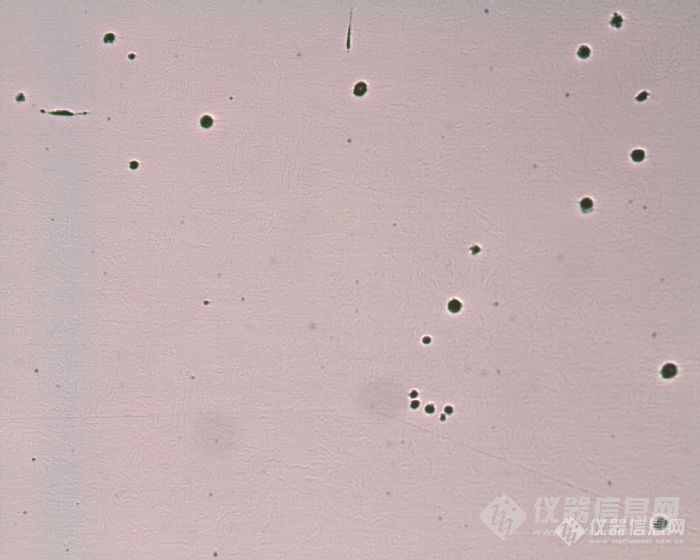

拍了几张夹杂物的图片,大家给指点下,有什么毛病没?谢谢[img]http://ng1.17img.cn/bbsfiles/images/2010/08/201008232116_238316_1622447_3.jpg[/img][img]http://ng1.17img.cn/bbsfiles/images/2010/08/201008232117_238318_1622447_3.jpg[/img]