乐观和money才是生活的解药

摘要:热分析应用于物质热物理变化和反应过程的检测已历经两百余年,期间包括联用技术的各类硬件不断更新、升级、换代,其主要目标在于更科学分析反应过程的动态特征。然而,面对实际复杂反应过程时,基于物质总包变化的热分析方法仍以各类单纯的、主观经验性数学手段为主,尚缺乏具有准确物理内涵的理论和方法体系。北京科技大学和中国科学院工程热物理所的研究人员经过十余年的磨砺,提出基于摩尔计量的矢量化逻辑分析反应过程,构建了多参数高维检测表征信号与(复杂)反应本征信息之间的矢量化方程,形成了高度自洽的解析算法和完整的矢量热分析(vector Thermal Analysis)理论框架,既为复杂反应过程的检测分析提供了科学的研究范式,更从根本原理上支撑国产热分析仪器发展打破国外技术壁垒,并实现未来的技术引领。

近日,北京科技大学李荣斌、中国科学院工程热物理研究所夏红德等人的研究成果以“Insight into mechanisms behind complex reactions by high-dimensional vectorized dynamic analysis”为题发表在了《Fuel》上。研究人员构建了全新的矢量化热分析(英文简称vTA®)理论框架、方程方法,突破了传统热分析在面向复杂反应过程分析中固有局限,如总包信号单纯数学处理导致物理内涵缺失、易引入人为主观误差、分析结果与反应特征无严格物理对应关系等,这一理论和方法推动了反应热分析领域的革命性进展.

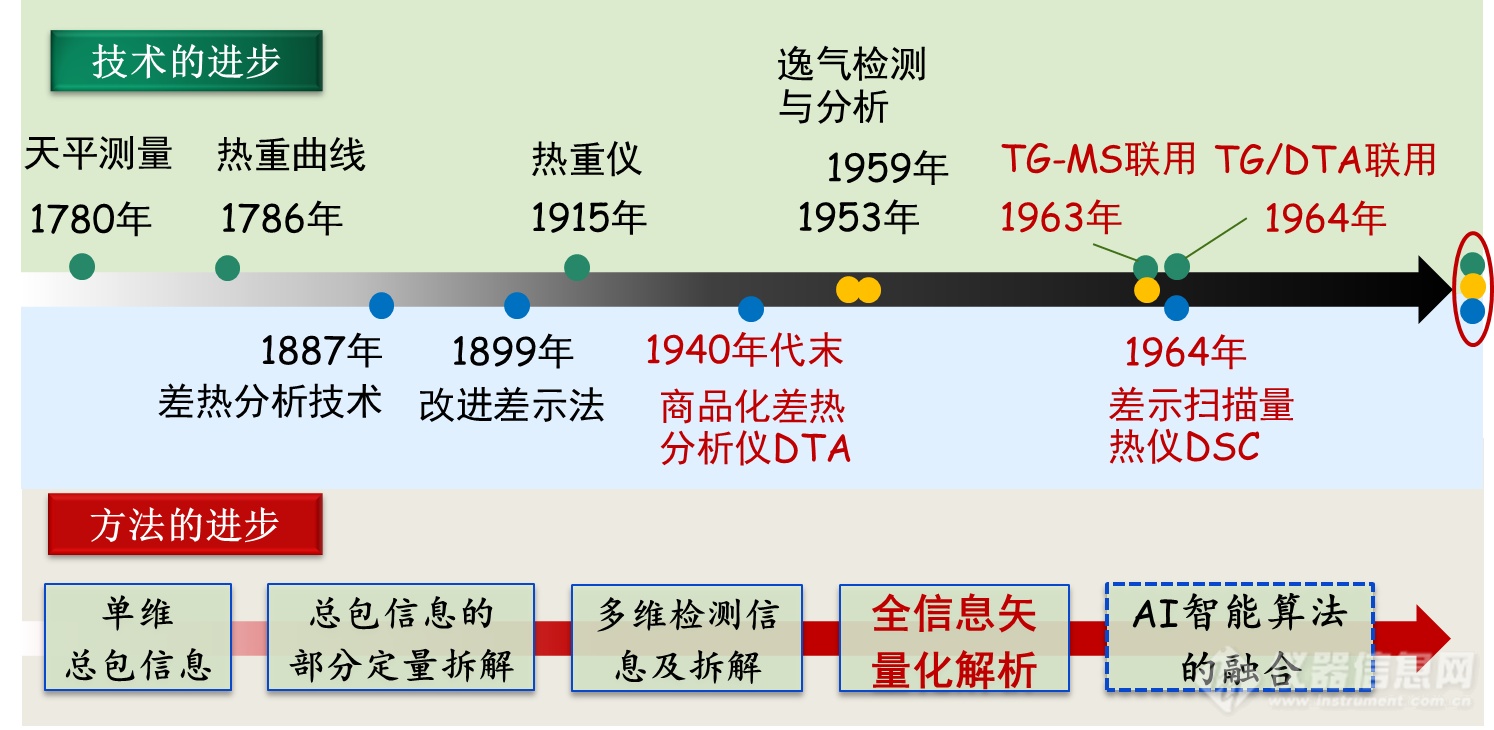

1、热分析技术和分析方法的发展

自1780年英国人Higgins首次使用天平测量石灰加热过程中的重量变化后,1786年英国人Wedgnood绘制出第一条热重曲线,至1915年日本人本多光太郎提出了“热天平”概念并制作了首台热天平,即热重法(Thermogravimetric Analysis),热重分析仪逐渐迈入商业化阶段。1887年法国人Le Chatelier首次使用热电偶测温的方法研究了粘土矿物在升温过程中热性质的变化,随后1899年英国人Rober和Austen采用了差示热电偶和参比物的方法,使测定的灵敏度得到大幅提高,自此差热分析技术(Differential Thermal Analysis)开始得到商业化发展;1964年在美国人Watson和O’Neill提出“差示扫描量热”(Differential Scanning Calorimetry)概念基础上,美国PE公司首先研制出差示扫描量热仪。20世纪中后期,热分析联用技术、以及电子技术、传感器技术、计算机技术的迅速发展,使热分析应用领域不断扩大,在检测精度、灵敏度等方面也得到大幅度提高,应用前景更加广泛。现在热分析仪器以及和热分析相关的技术等已广泛应用于物理化学、能源、化工、冶金、医药、生物、航天、军工、材料等领域,形成了一门独立的学科。

图1 热分析发展过程

与热分析仪器相对应的热分析方法也得到逐步发展。热重仪检测的固(液)相全部质量随温度(或时间)的变化为总包信息,以“失重台阶法”、“高斯分峰法”或“极值法”等纯数学手段处理为主,适宜于简单反应或单一物质变化过程检测,如碳酸钙热分解反应。然而对于稍加复杂的混合体系,数据解析和辨识反应就存在困难,如“碳酸钙+碳粉”混合物的氧化热解过程。差热分析仪或差示扫描量热仪检测给出总包能量随温度(或时间)的关系,除上述纯数学处理手段外,1992年美国TA公司发明的调制控温技术将总热流信号分解为可逆和不可逆热流成分;2009年瑞士梅特勒托利多发明了随机多频调制量热技术(TOPEM®)进一步区分了潜热流和显热流,适用于相变储热材料的研发改进。

热分析方法由低维信息向高维发展,最直接的手段就是通过联用技术,如TG-DTA/DSC、TG-MS联用等,以满足更加复杂的物质变化或反应过程(如多相态、多物质组分和多反应共存的反应体系)的检测分析。中国科学院工程热物理所夏红德和北京科技大学李荣斌等研究人员提出了基于质谱的等效特征图谱法(ECSA®),彻底解决了质谱多输入多输出信息非线性映射和反应-电离重排同步耦合(这一难题并不能简单依靠高分辨力质谱解决)两大难题,实现了气相物质实时流率的解析,在国内外同行中应得了十分良好的声誉(DOI: 10.1016/j.tca.2014.12.019; 10.1016/j.aca.2021.339412; 10.14077/j.issn.1007-7812.202209008)。实际上,这一技术为TG-MS等联用技术向高维数据解析和全信息矢量化解析鉴定了坚实的根基。

矢志不渝、守正创新。北京科技大学李荣斌和中国科学院工程热物理所夏红德深入探索热反应过程的物理本质,近期构建了一套面向复杂反应过程的“矢量热分析方法”,创新地以矢量化思维、基于摩尔计量开展反应过程热分析,建立多参数高维检测信号与(复杂)反应本征信息之间全数据链封闭的矢量化方程,并形成高度自洽的解析算法和完整的高维动态分析理论框架;突破了传统热分析在面向复杂反应过程分析中的固有局限,打破技术壁垒,推动反应热分析的革命性发展。

2、矢量热分析理论和方法体系

从理论层面分析,反应是严格遵循化学计量关系下的物质结构变化过程,在反应和物质空间形成了两组矢量发展轨迹;而面向反应过程的热分析(及联用)技术的表观检测信息正好从物质与能量不同侧面映射了反应空间与物质空间的动态变化。矢量热分析则主要构建表观检测信号、物质实时变化速率和反应执行速率本征信息三组矢量之间的映射关系,建立高度自洽的解析算法,实现反应过程的准确辨识和精准定量。

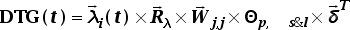

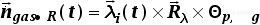

正如矢量热分析理论给出的物质与能量层面的关系式,其中物质组分层面的各类关系式为线性关系,而能量层面的矢量热力学方程则为典型的非线性关系组合,关系式中既包含物质(空间)的焓与反应(空间)热,也包含反应执行速率与执行量。普遍适用的热重技术中DTG(t)曲线映射了反应体系内固液相总包质量的变化速率,属于物质空间与反应空间的一维线性矢量映射关系,其数学表达式为公式1,而TG(t)为其积分形式。热分析中的逸出气体检测若采用质谱联用技术,并结合等效特征图谱法解析全气相组分摩尔产率 ,则可构建物质空间摩尔绝对参数与反应空间的高维线性矢量映射关系,其矢量表达式为公式2。式中

,则可构建物质空间摩尔绝对参数与反应空间的高维线性矢量映射关系,其矢量表达式为公式2。式中 为化学计量关系矩阵、

为化学计量关系矩阵、 为不同反应在t时刻的摩尔执行速率、

为不同反应在t时刻的摩尔执行速率、 为物质的分子量对角矩阵,

为物质的分子量对角矩阵, 为物质相态矩阵、

为物质相态矩阵、 为全1的求和列向量。

为全1的求和列向量。

(1)

(1)

(2)

(2)

差示扫描量热与差热的表观信息体现了反应体系能量层面的一维总包信息,其不仅包含与反应空间中反应执行速率的反应热 ,还包含物质空间中物质变化产生的焓差,更为重要的是反应执行速率

,还包含物质空间中物质变化产生的焓差,更为重要的是反应执行速率 本身及其积分项

本身及其积分项 同时影响了物质焓差(即基尔霍夫热流),由此造成DSC(t)与DTA(t)信息与反应空间的非线性映射,其中DSC(t)非线性映射关系如式3a所示,DTA(t)则如式3b所示。式中

同时影响了物质焓差(即基尔霍夫热流),由此造成DSC(t)与DTA(t)信息与反应空间的非线性映射,其中DSC(t)非线性映射关系如式3a所示,DTA(t)则如式3b所示。式中 为不同物质比热容组成列向量、

为不同物质比热容组成列向量、 不同反应的单位放热量列向量、

不同反应的单位放热量列向量、 为标定后的换热系数(DOI: 10.1016/j.ctta.2022.100040)。

为标定后的换热系数(DOI: 10.1016/j.ctta.2022.100040)。

(3a)

(3b)

(3b)

上述1-3式从反应空间的不同投影角度给出了反应执行速率 矢量与表观信息的映射关系,这也是以反应为研究对象的矢量热分析理论正问题。反之,同样由上述公式反演分析反应执行速率

矢量与表观信息的映射关系,这也是以反应为研究对象的矢量热分析理论正问题。反之,同样由上述公式反演分析反应执行速率 ,并辨识反应身份与确认化学计量关系度量矩阵

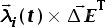

,并辨识反应身份与确认化学计量关系度量矩阵 ,则为矢量热分析理论反问题。此类正反问题的核心都是基于上述反应本征信息与表观信息的矢量化映射关系。矢量热分析理论反问题的直接求解不仅需要依赖于摩尔计量,特别是2式中气相组分摩尔产率的绝对参数检测,而非传统EGA手段的相对参数检测,如气相组分浓度;还需要利用线性关系与非线性关系中的内在属性。面向反应过程的矢量热分析技术主要原理和逻辑内涵框架如图2所示。

,则为矢量热分析理论反问题。此类正反问题的核心都是基于上述反应本征信息与表观信息的矢量化映射关系。矢量热分析理论反问题的直接求解不仅需要依赖于摩尔计量,特别是2式中气相组分摩尔产率的绝对参数检测,而非传统EGA手段的相对参数检测,如气相组分浓度;还需要利用线性关系与非线性关系中的内在属性。面向反应过程的矢量热分析技术主要原理和逻辑内涵框架如图2所示。

图2 反应过程热分析的矢量化逻辑内涵(DOI: 10.1016/j.fuel.2024.132785)

3、矢量热分析的成功应用

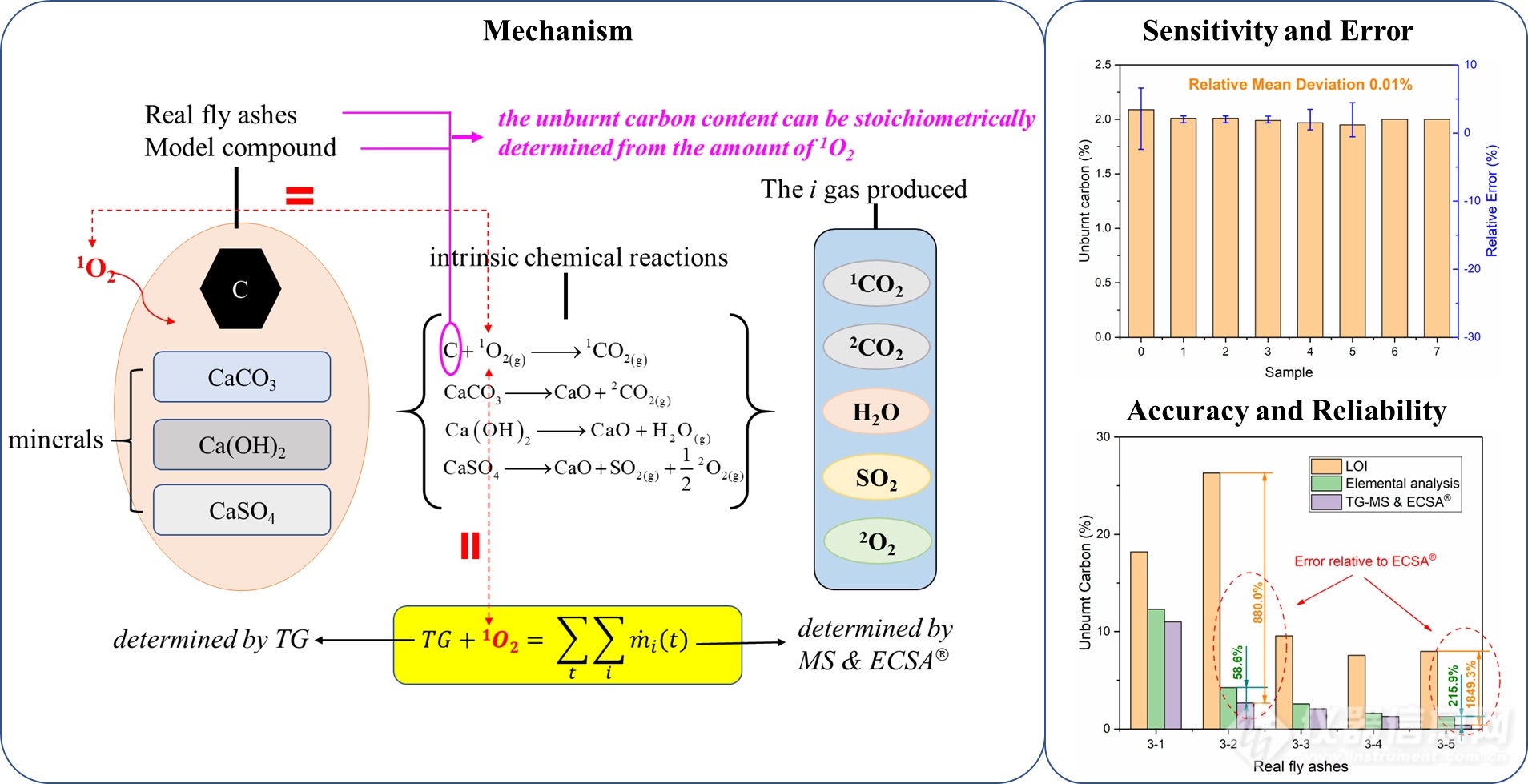

• 应用实例1:锅炉飞灰可燃碳高精度检测

矢量热分析方法适用于未知复杂混合物的检测分析。例如,针对锅炉飞灰中可燃碳含量的检测,如图3所示,由于飞灰中成分复杂,包含可燃碳、各类碳酸盐以及不燃物质。基于C+O2→CO2反应矢量关系执行量的确定,则可给出可燃碳的高精度、高可靠性的检测方法,与传统的烧蚀法、元素分析法以及间接光谱法等相比,准确度提高了2-3个数量级,并适应各类复杂成分、宽范围含量的可燃碳成分分析,且检测方法的可靠性极高。(DOI: 10.1016/j.fuel.2019.116849)

图3 锅炉飞灰可燃碳的高精度检测

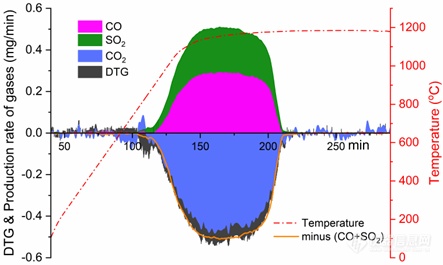

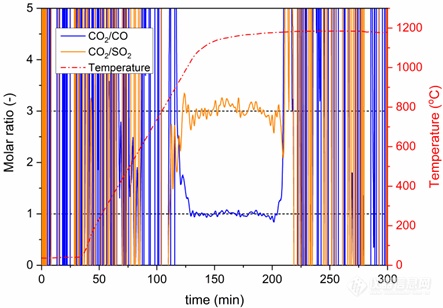

• 应用实例2:CaS氧化反应过程实时辨识和定量分析

基于矢量热分析求解获得物质实时流率比值确定化学计量关系,实现反应过程的辨识和确定反应执行速率。如图4所示,对于CaS和CO2反应过程,利用矢量热分析方法可解析获得CO2、SO2、CO的实时摩尔变化率;将CO2与SO2、CO的每一时刻摩尔变化率彼此相除,可知在反应期间气体组分实时摩尔比值呈现出非常好一致性,分别稳定于整数1和3附近,此结果说明反应全过程化学计量关系明确,为CaS+CO2→CaO+SO2+3CO,且无其它二次反应,也验证了化学计量关系与反应执行进程无关。(DOI: 10.1016/j.aca.2021.339412)

(a)反应质量变化率堆积图

(b)气体组分实时摩尔比

图4 CaS与CO2反应的物质摩尔流率计算与反应身份辨识

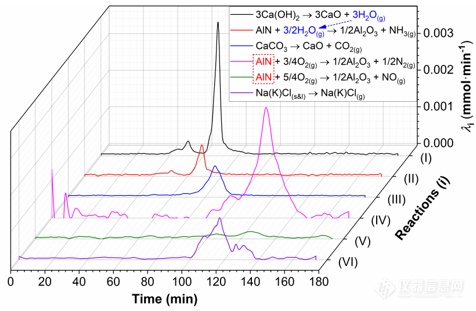

• 应用实例3:工业固废铝灰热处理中复杂反应拆解及多重质量守恒定量“氯盐”挥发

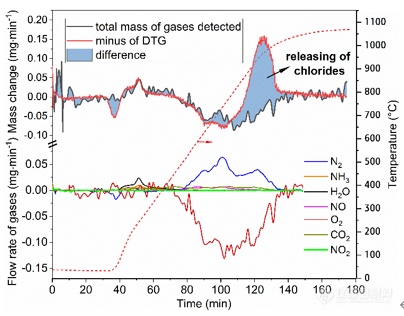

矢量热分析方法原理内涵质量守恒约束,并且质量守恒不仅存在于固液气等不同相态物料间,还存在于物质组分层面和不同元素层面。应用矢量热分析解析复杂反应过程机理后,还能够根据上述质量守恒定量给出反应过程中存在难以检测的腐蚀性挥发物。如图5所示,工业固废铝灰中含有Al2O3、AlN、Al、NaCl和KCl等,基于矢量热分析方法获得了铝灰热处理过程中6类反应的过程机理及其反应速率 ;准确辨识了反应物-生成物之间的多组连续反应机制、AlN与O2之间的平行反应机制等。更重要的是,能够准确解析获得难以直接检测的“氯盐”的析出量。(DOI:10.1016/j.tca.2014.12.019; 10.1016/j.jmrt.2024.02.053)

;准确辨识了反应物-生成物之间的多组连续反应机制、AlN与O2之间的平行反应机制等。更重要的是,能够准确解析获得难以直接检测的“氯盐”的析出量。(DOI:10.1016/j.tca.2014.12.019; 10.1016/j.jmrt.2024.02.053)

(a)反应质量变化率堆积图

(b)气体组分实时摩尔比

图5 工业固废铝灰热处理反应机理及腐蚀性挥发物定量

4、矢量热分析的未来

矢量热分析技术是开展反应过程分析的一种全新的研究范式,研究人员构建了完整的基础理论体系,还构建了热分析表观检测信号与反应本征信息之间的多参数、高维度、矢量化的映射关系式,给出了高度自洽的解析算法和原理框架。这一技术能够为热分析仪发展、特别是国产仪器打破国外技术壁垒提供重要支撑。然而作为国内自主原创的技术方法,为了持续保持既有国际领先地位,目前仍需持续努力从理论、关键技术和应用等方面做好更多扎实的基础性工作。

(1)发展基于AI算法支持的矢量热分析解析计算

实际反应过程往往更加复杂,多相态、毒性/腐蚀性、未知中间/二次反应等普遍存在,基础标定数据的获取是方程解析的重中之重;而严格遵循物理守恒约束的矢量化方程为适用人工智能技术(AI)支持的算法解析奠定了数学物理方面的理论基础,进一步实现基于物理内涵的智能化标定、解析、校验。

(2)反应身份与物质结构辨识及“摩尔”量子计量

化学反应过程实质是物质结构和能量发生转变的过程。建立明确计量物质动态拓扑结构的检测分析方法,形成从标定、测试、分析的高精度、高可靠性的摩尔量子计量分析体系。

论文链接:https://www.scien c edirect.com/science/article/abs/pii/S0016236124019343?via%3Dihub

作者简介

李荣斌,北京科技大学,副教授。2013年于西安交通大学获得博士学位,先后在中科院工程热物理研究所、清华大学从事科学研究工作。研究方向为涉及能源、冶金等领域内的反应过程热分析及动力学、非线性数据解析及智能算法、新技术开发应用等,并在Anal Chim Acta,Fuel,Fuel Process Technol, Ecotox Environ Safe等期刊上发表了相关研究成果。

[来源:仪器信息网] 未经授权不得转载

2024.08.28

热分析联用技术潜力无限,发展之路漫漫且宽——第五届全国热分析和联用技术交流会群访

2024.08.20

发布7大科技成果、启动多个实验室 这场在渝举行的论坛干货满满

2024.08.19

群贤毕至 共探未来|2024年热分析技术及应用研讨会-前沿科学论坛直击

2024.08.13

交叉学科热力学探讨|2024年热分析技术及应用研讨会分会场直击

2024.08.12

2024.08.11

版权与免责声明:

① 凡本网注明"来源:仪器信息网"的所有作品,版权均属于仪器信息网,未经本网授权不得转载、摘编或利用其它方式使用。已获本网授权的作品,应在授权范围内使用,并注明"来源:仪器信息网"。违者本网将追究相关法律责任。

② 本网凡注明"来源:xxx(非本网)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。如其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

③ 如涉及作品内容、版权等问题,请在作品发表之日起两周内与本网联系,否则视为默认仪器信息网有权转载。

![]() 谢谢您的赞赏,您的鼓励是我前进的动力~

谢谢您的赞赏,您的鼓励是我前进的动力~

打赏失败了~

评论成功+4积分

评论成功,积分获取达到限制

![]() 投票成功~

投票成功~

投票失败了~