新能源汽车电池制造过程中的毛刺检测方案

2024/05/15 15:15

阅读:26

分享:方案摘要:

产品配置单:

徕卡数码显微镜Emspira 3

型号: Emspira 3

产地: 新加坡

品牌: 徕卡

¥15万 - 20万

参考报价

联系电话

方案详情:

新能源汽车电池制造过程中的毛刺检测方案

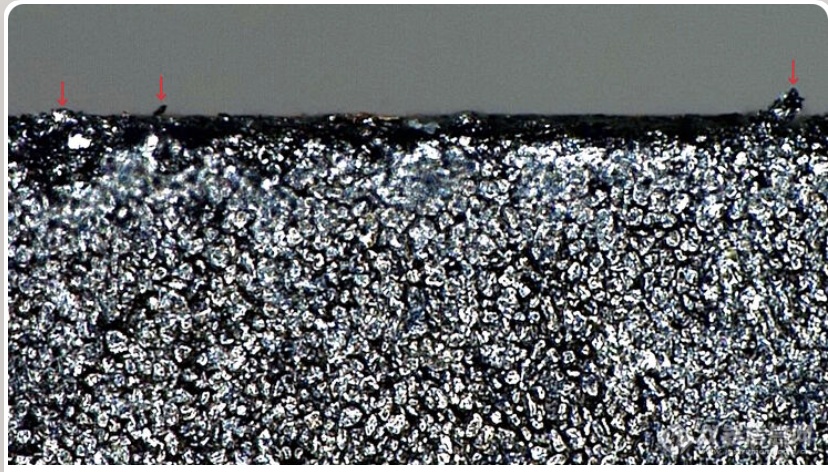

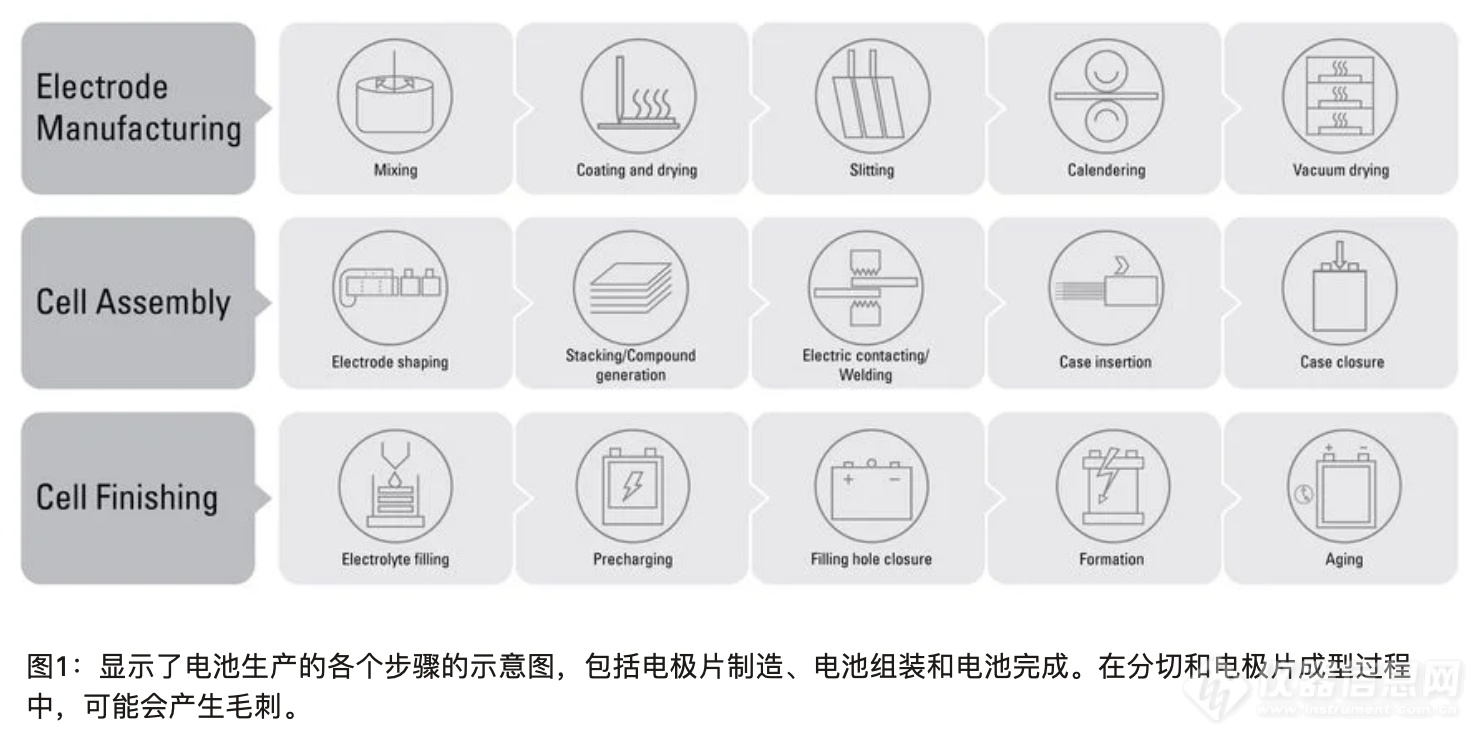

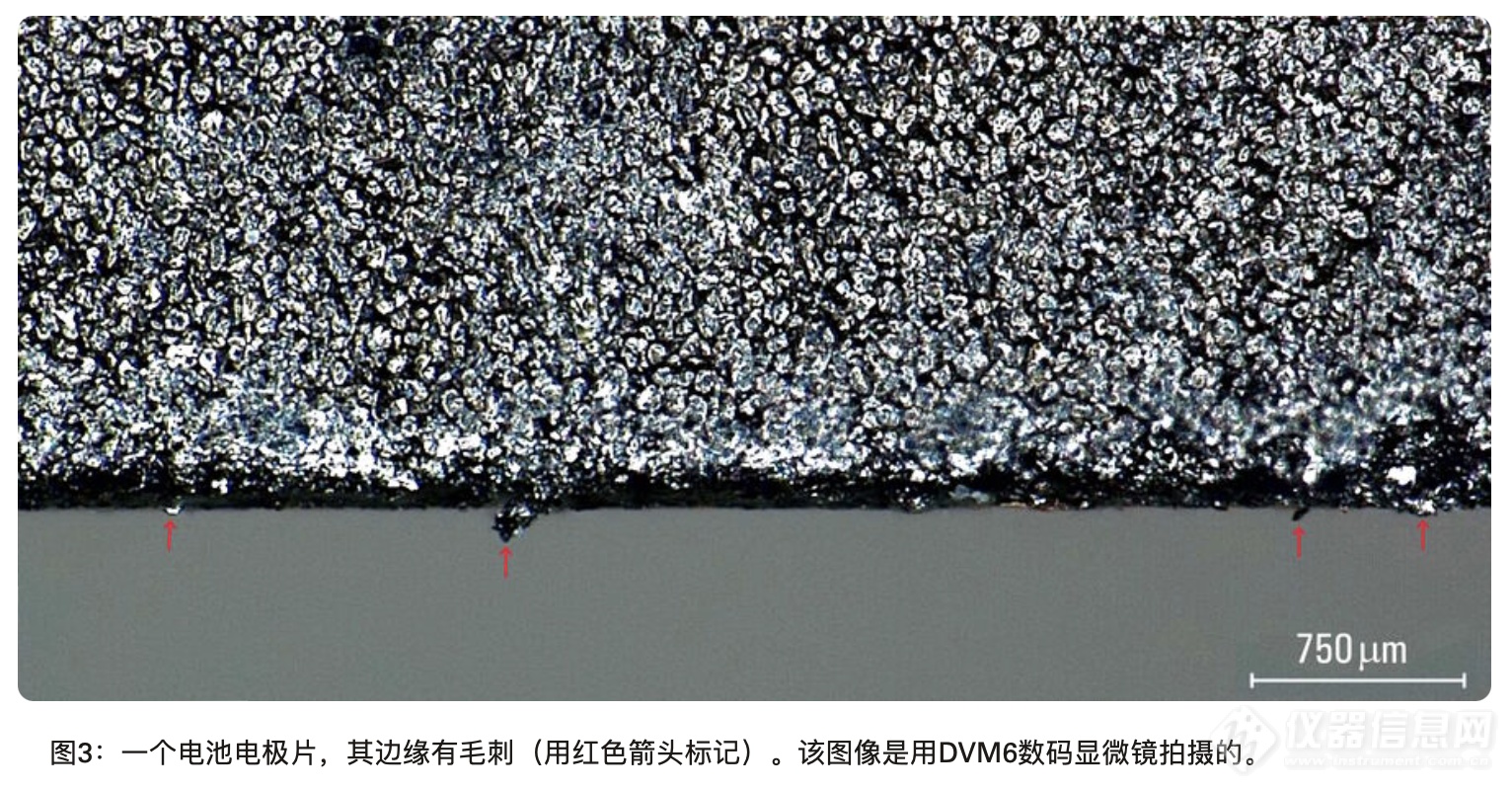

毛刺是电池电极片边缘可能出现的缺陷,例如在制造过程中的分切环节。它们可能会因诸如短路等故障导致电池性能下降,并引发安全和可靠性问题。毛刺检测是电池生产质量控制的重要部分,对于生产具有可靠性能和寿命的电池至关重要。通过适当照明的光学显微镜可以在生产过程的关键步骤中快速可靠地对电极上的毛刺进行视觉检测。

为什么需要进行毛刺检测?

如上所述,毛刺可能导致电池性能下降甚至失效,因此必须在制造过程中仔细检查其存在。由于工具的不对准或磨损,在电池生产的分切和电极成型过程中很难避免毛刺的产生(参见图1的电池电极制造和电池组装)。因此,毛刺检测和分析是检查和质量控制的关键部分 [1-3]。

电池生产过程中的质量控制(QC)需要在电池组件生产的关键步骤中进行目视检查,以确保符合规格。

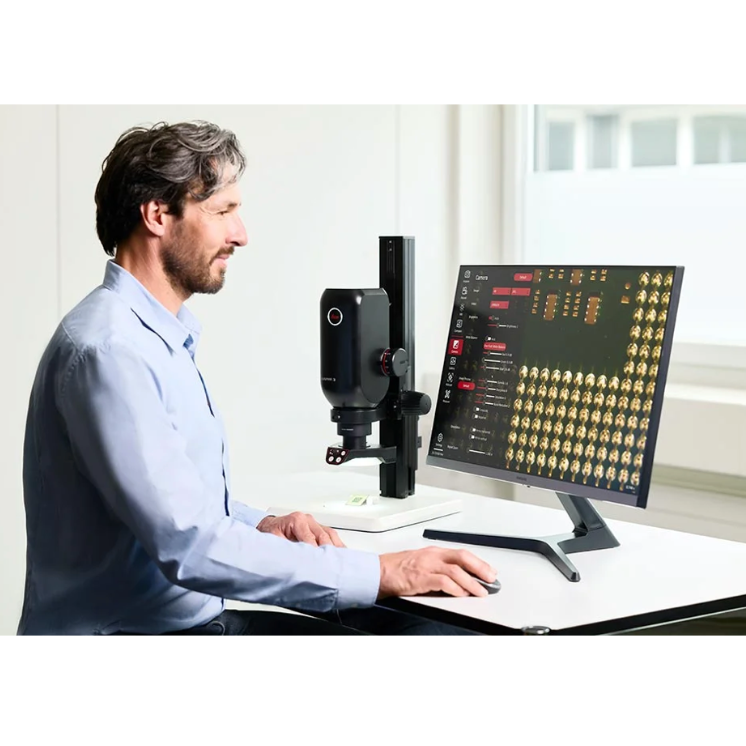

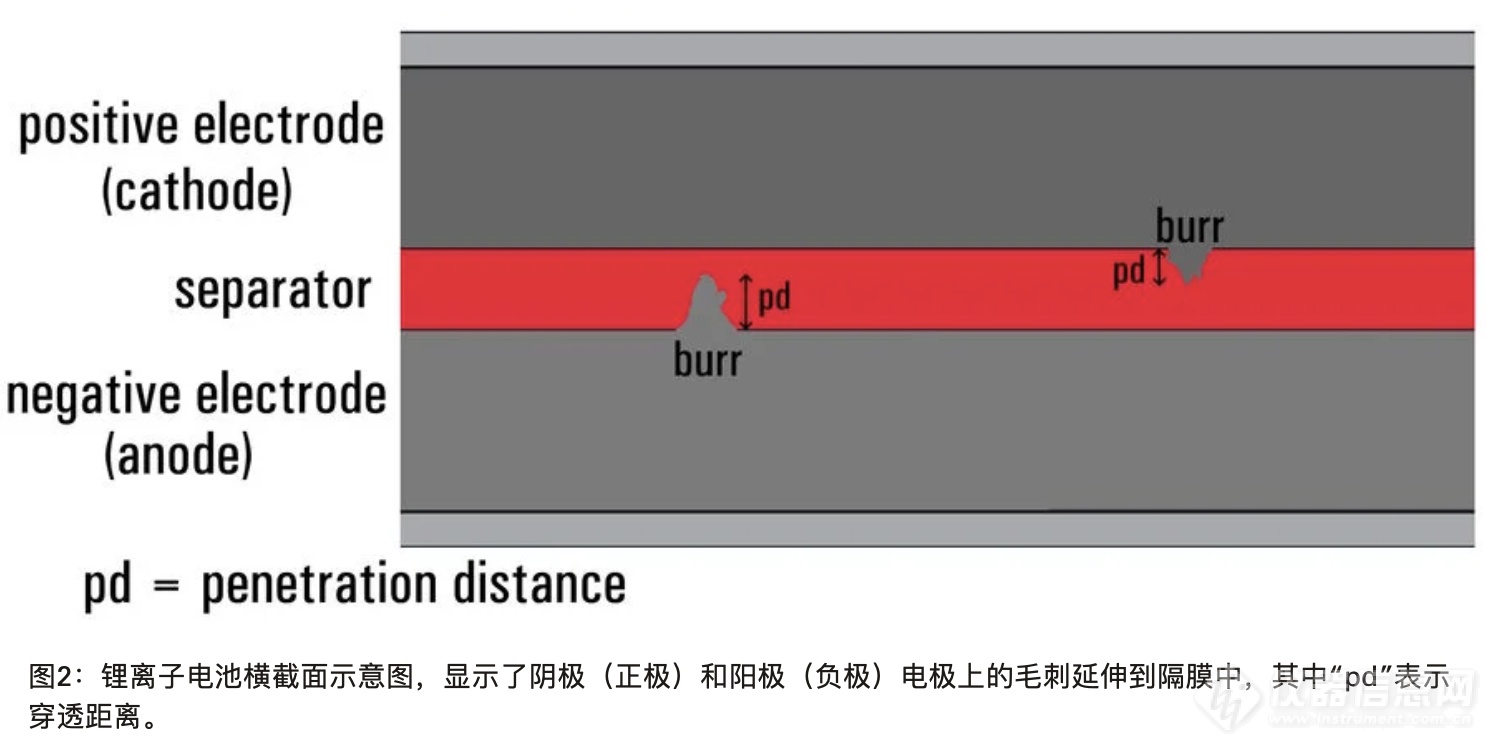

在制造过程中检测电池电极片边缘的毛刺非常重要,因为具有特定大小的毛刺可能会损坏阳极和阴极电极之间的隔膜,并导致短路(参见图2)。因此,必须分析它们的大小,以确定它们是否具有较低的或较高的对电池系统造成损害的可能性。IEEE 1625标准[4]的第5.3.6.2节建议测量毛刺并将其与隔膜厚度公差限值进行比较。毛刺检查通常是通过使用光学显微镜观察电极片的边缘或侧面来进行的。

如果在检查过程中发现具有关键长度的毛刺,那么可能需要调整一些工艺,并需要检查、调整或更换诸如滚筒刀等工具,然后才能进行后续生产。

毛刺检测和分析的方法

对电池电极片和其他组件上的毛刺进行高效、可靠的检测和分析至关重要。这可以通过在电池生产过程中使用光学显微镜进行在线目视检查来实现。关键毛刺的尺寸判断很大程度上决定了所需光学显微镜的性能水平。

适当的显微镜应确保快速、高效、可靠和准确的毛刺检测。需要考虑的一些重要因素是照明和对比度方法、分辨率、放大倍数、图像的快速捕获和存储、轻松访问存储的数据以及实用测量工具的可用性 [5,6,7]。

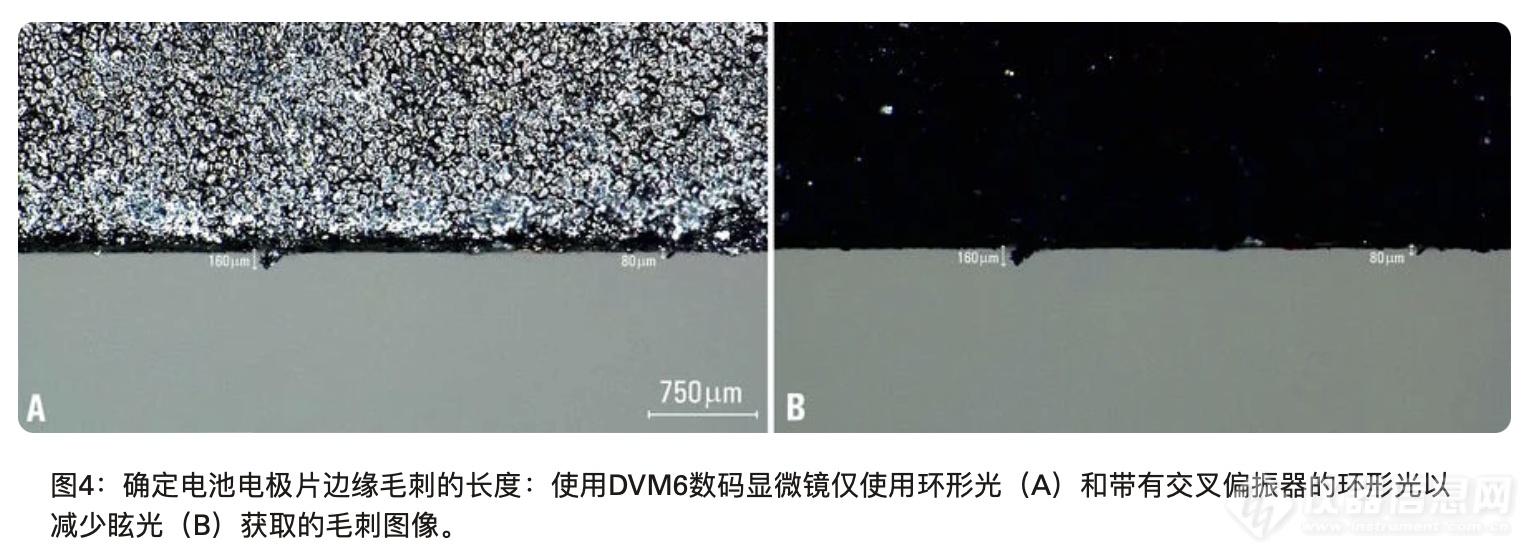

在电池生产过程中选择适当的照明来检测毛刺可能很重要。根据毛刺的大小,可以使用不同的照明方法[7],如环形光、近垂直光、漫射光和偏振光,以实现更准确和可靠的检测。偏振光有助于在观察电极边缘时提高与背景的对比度。漫射照明可能减少金属毛刺产生的眩光,简化检测过程。检测显微镜还应提供对存储的毛刺图像和测量数据的轻松访问。

为了使检测显微镜在电极片检测过程中能够迅速可靠地检测毛刺,它应该具备以下特点:

无需样品制备

能够通过合适的照明(从多种照明选项中选择)实现良好的毛刺良好可视化

通过易于使用的软件实现实用且准确的图像分析

使检测结果的记录和分享变得简单直接。

使用徕卡检测解决方案进行毛刺检测和分析

用户可以在徕卡显微镜解决方案的帮助下加快生产过程并提高电池质量 [5-7]。适当的显微镜取决于需要检测的关键毛刺尺寸和检查类型,例如是在线检查还是离线检查。对于故障分析和研发,毛刺检测也可能是必要的。

通常,对于可靠且高效的在线检查,关于检测大于15µm的毛刺,Emspira 3数码显微镜会是一个很好的选择。Emspira 3可用于高效的在线检查。

对于快速且可靠的在线和离线检查,以检测大于2µm的毛刺,DVM6数码显微镜更为合适,因为它提供了更高的分辨率和放大倍数。涉及故障分析和研发过程中毛刺检测的应用也可以用DVM6来解决。

在某些情况下,即使是小到0.6µm的毛刺,无论是在线检查还是离线检查、故障分析或研发,都可能需要检测和分析。对于这种需求,DM8000 M或DM12000 M复合显微镜可以提供所需性能。

总结与结论

电池生产过程中毛刺的检测是质量控制(QC)的重要部分。电池电极片上的毛刺可能导致短路、热失控以及电池性能和寿命的降低。因此,快速准确地识别可能损坏电池系统的毛刺是维持所需电池性能并最小化故障风险的关键。这也有助于减少浪费,例如电极材料,并提高效率和成本效益。结合适当选择的照明方式的光学显微镜可以提供一种快速可靠的方法来识别和分析毛刺。

参考资料

G. Qian, F. Monaco, D. Meng, S.-J. Lee, G. Zan, J. Li, D. Karpov, S. Gul, D. Vine, B. Stripe, J. Zhang, J.-S. Lee, Z.-F. Ma, W. Yun, P. Pianetta, X. Yu, L. Li, P. Cloeten, Y. Liu, The role of structural defects in commercial lithium-ion batteries, Cell Reports Physical Science (2021) vol. 2, iss. 9, 100554, DOI: 10.1016/j.xcrp.2021.100554.

X.-Y. Yao, S. Saxena, L. Su, M.G. Pecht, The Explosive Nature of Tab Burrs in Li-Ion Batteries, IEEE Access (2019) vol. 7, pp. 45978-45982, DOI: 10.1109/ACCESS.2019.2909018.

H.H. Heimes, A. Kampker, C. Lienemann, M.A. Locke, C. Offermanns, S. Michaelis, E. Rahimzei, Lithium-Ion Battery Cell Production Process, 3rd Ed. (PEM of RWTH Aachen and VDMA, 2018, Frankfurt am Main) ISBN: 978-3-947920-03-7.

IEEE 1625-2008 Standard for Rechargeable Batteries for Multi-Cell Mobile Computing Devices, IEEE Standards Association (IEEE SA).

J. DeRose, Digital Inspection Microscope for Industrial Applications: How to choose the right microscope which helps users achieve efficient workflows, Science Lab (2023) Leica Microsystems.

M. Doppler, How to Use a Digital Microscope to Streamline Inspection Processes, Webinar on-demand, Science Lab (2021) Leica Microsystems.

J. DeRose, M. Doppler, Microscope Illumination for Industrial Applications: How to select the appropriate light source for microscope inspection, Science Lab (2023) Leica Microsystems.

下载本篇解决方案:

更多![]()

徕卡偏光显微镜DM4P在玻璃生产中的检测方案

徕卡偏光显微镜DM4P在玻璃生产中的检测方案如玻璃般清晰的质量——偏光显微镜在玻璃生产中的应用 精致美味的饮料应搭配***的玻璃杯。早在古罗马时期,人们便开始制作精美如艺术品的酒杯。在中世纪,威尼斯的玻璃制造商因其玻璃的纯净度而广为人知。作为已知的人类使用的*古老的材料之一,玻璃广泛应用于众多领域,而且无一例外均须满足*严格的质量标准。以光学显微镜为例,如果没有特殊类型的光学玻璃,就无法使用。为了保证平板玻璃、中空玻璃和压合玻璃的生产质量,偏光显微镜能够快速检测玻璃,而且能够实现良好的成本效益。晶体缺陷: 尽管硅酸盐玻璃在成分和属性上可能有很大的差异,但潜在缺陷类型和原因都很相似。除了气态夹杂物(气泡)外,结晶玻璃缺陷在日常生产中也很常见。 快速发现缺陷至关重要,这样才能确保采取适当的措施: 原材料和旧回收玻璃的耐熔污染物 未融化的原材料成分 冶炼厂的防火矿物材料的腐蚀残留物 脱硝产物

建材/家具

2024/05/16

徕卡DM8000M,DM12000M 半导体尺寸外观检测方案

徕卡DM8000M半导体尺寸外观检测方案显微镜解决方案在半导体制造业的高效可靠检测、质量控制 (QC)、故障分析 (FA) 和研发 (R&D) 中发挥着重要作用。 DM12000M在半导体制造过程中,不同步骤可能会出现多种类型的缺陷,从而影响设备的正常运行。这些缺陷越早发现越好。这些缺陷可能是由于随机分布在晶片上的灰尘颗粒(随机缺陷),也可能是由于加工条件(例如在刻蚀过程中)造成的涂层和光刻胶的划痕、脱落和残留,并且会出现在晶片的特定区域。由于其尺寸较小,显微镜是识别此类缺陷的首选工具。 尤其是光学显微镜(OM)与电子显微镜(EM)等速度较慢、成本较高的显微镜相比,具有许多优势。由于光学显微镜的多功能性和易用性,它通常用于定性和定量研究裸晶圆和刻蚀/加工晶圆上的缺陷,也用于集成电路(IC)的组装和封装过程。 不同的光学显微观察方法,如明场 (BF)、暗场 (DF)、微分干涉对比 (DIC)、偏光 (POL)、紫外 (UV)、斜照明和红外线 (IR) 透射光 [1-4] 对于在晶圆和集成电路芯片检测过程中快速、准确地检测缺陷至关重要

半导体

2024/05/16

徕卡M125C 汽车车身以及汽车部件焊接熔深检测方案

徕卡M125C 汽车车身以及汽车部件焊接熔深检测方案一、汽车焊焊接熔深的定义 汽车焊焊接熔深是指焊接接头的焊缝和母材之间的熔合区域深度。熔深是焊接焊接性能的重要指标之一。 二、汽车焊焊接熔深的测量方法 汽车二保焊焊接熔深的测量方法通常采用金相显微镜法或金相切割法。其中,金相显微镜测量法是通过显微镜观察试样经过切割、打磨、腐蚀等处理后的截面形貌,根据分界线的长度来确定熔深。金相切割法则是将试样切割成一定长度的薄片,用显微镜观察试样中心处的熔深,精度更高。 三、汽车焊焊接熔深的符号表示 汽车焊焊接熔深的符号表示为“a”,单位为毫米(mm)。在绘制焊接图时,箭头所指示的方向即为熔深方向,箭头两侧的a分别表示母材和焊缝的熔深。 四、汽车焊焊接熔深的要求和限制 国家标准《汽车焊接工艺规程》(QC/T 70-2015)规定了汽车焊焊接熔深的要求和限制。根据标准规定,汽车焊焊接熔深应满足以下要求: 1.焊接熔深的尺寸应符合设计要求,不能太小也不能太大。 2.焊接熔深的界限应清晰、明确,不得有锈蚀、气泡、裂纹等缺陷。 3.熔深的分布应均匀,不应出现局部过深或过浅的现象。 综上所述,汽车焊焊接熔深是衡量焊接接头质量的重要指标,标准化的测量方法和符号表示有助于确保焊接连接的质量和安全性。符合国家标准对汽车焊焊接熔深的相关要求和限制,能够有效地提高焊接接头的质量和可靠性。

汽车及零部件

2024/05/16

徕卡DM6M 铝合金铸件孔隙率检测方案

发动机与变速箱是汽车的核心部件,是产生动力与传动的部分,材料以铸铁、铸铝、铸锌为主。铸造产生的气孔是必要的检查项目。徕卡DM6M 铝合金铸件孔隙率检测方案, LAMOS APorosity是国内首创采用全自动显微镜检查压铸气孔的分析系统,全面支持VW50093/VW50097/VDG P202标准。 系统高度集成显微镜、摄像机、电动扫描台等硬件设备,自动扫描切面,自动拼接图像,选取基准面,孔隙分析,生成专业报告。

钢铁/金属

2024/05/16