搜全站

搜展位

航空公司实施减排将为航空航天行业电镀组件创造新机会

提高飞机效率

减少危险废弃物

锌镍正在取代镉,成为可行的电镀材料

利用XRF在生产环境中测量锌镍厚度

请联系我们以获取更多关于使用XRF光谱仪帮助测量极薄镀层的信息。

最新动态

更多![]()

罗氏和日立高新续签10年,合作46年装机8.4万台仪器

百态

2024.10.15

新品 | 为NEXTA DSC系列推出Real View®偏光显微样品观察装置,可进行高精度结构分析

新品

2024.03.06

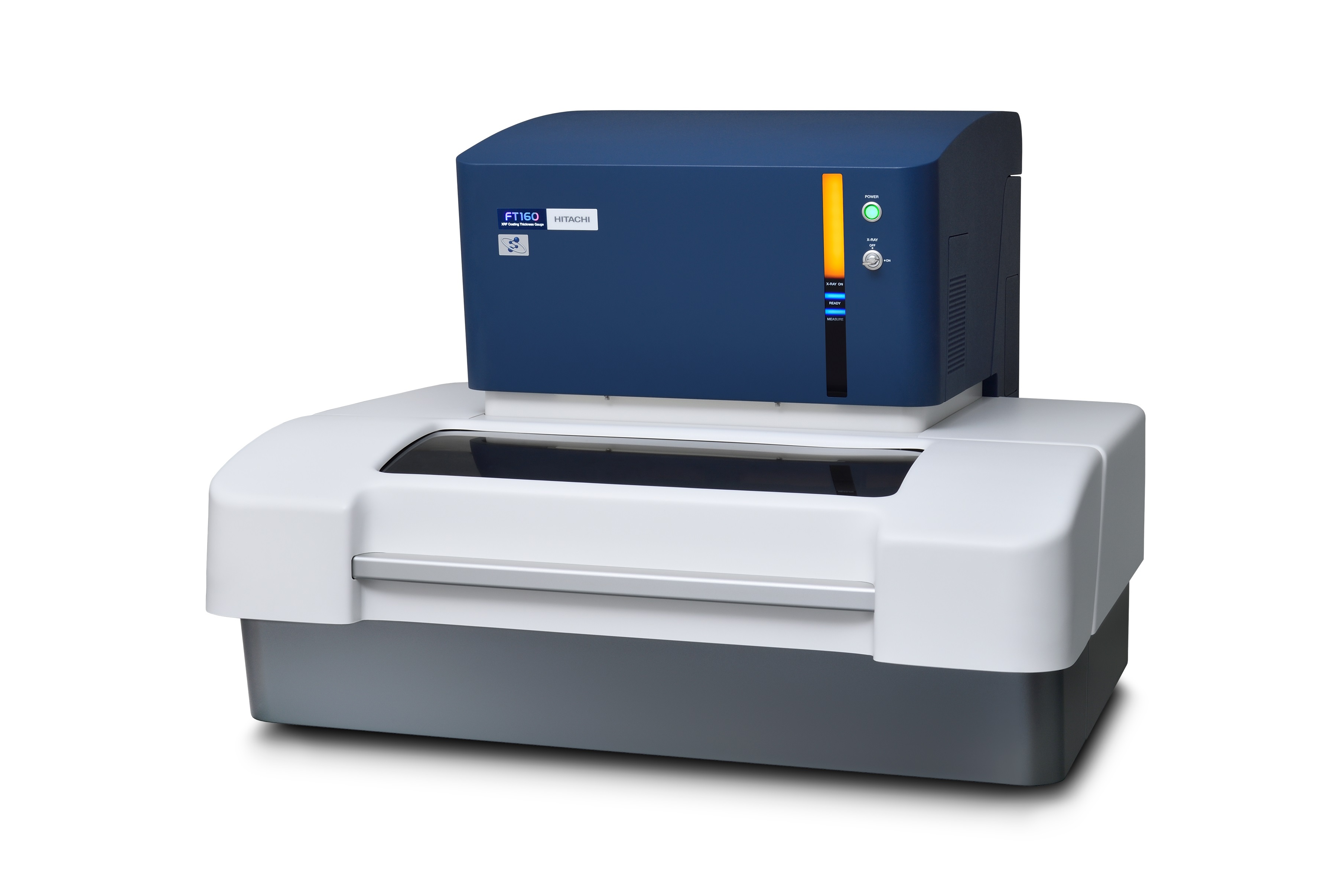

新品 | 日立分析仪器推出FT210型X射线荧光测厚仪

新品

2024.01.08

日立全新产品:NEXTA DMA200热分析仪-卓越的力学性能与使用效率

新品

2023.11.22

推荐产品

供应产品