《仪咖说》Vol.25直播预告:畅谈色谱“芯”——百亿微球市场突围之路

色谱填料作为色谱分离纯化的核心,在整个产业链中处于关键地位。近年来受益于以生物制药为代表的下游应用市场的快速发展,色谱填料的市场需求持续增加。据有关机构调研显示,目前全球色谱填料市场规模已超百亿,并保持着高个位数增长。然而,长期以来,由于底层技术壁垒高等原因,以纳米微球为技术核心的色谱填料市场份额及先进技术,长期被国外垄断,是典型的“卡脖子”技术。小小微球背后隐藏着怎样的技术难题?我们如何突破技术壁垒,解决相关卡脖子难题,实现国产替代?为此,仪器信息网特别邀请了国内微球材料领域的龙头:苏州纳微科技股份有限公司创始人、董事长江必旺博士做客直播间,与我们一起展开对话。一、主办单位仪器信息网二、本期直播时间2023年11月30日14:00-16:00三、直播平台仪器信息网视频号四、本期直播主题畅谈色谱“芯”——百亿微球色谱突围之路五、本期直播嘉宾苏州纳微科技股份有限公司创始人、董事长 江必旺博士下周四(11月30日)直播为您呈现更多精彩内容,敬请关注:

媒体关注

2023.11.24

纳微科技预计2022年净利最高增长五成 填料国产化持续进行

1月10日,纳微科技发布2022年年度业绩预告称,公司预计2022年年度实现营业收入6.9亿元至7.2亿元,同比增长54.59%至61.31%;预计实现归属于母公司所有者的净利润2.63亿元至2.83亿元,同比增长39.83%至50.46%。对于业绩的变动,纳微科技方面称:“报告期内,公司聚焦客户需求加快产品迭代创新,实现色谱填料和层析介质、色谱分析耗材、磁珠等产品线销售收入的快速增长。”有券商分析师向《证券日报》记者表示:“今年6月赛谱仪器作为纳微科技控股子公司纳入合并报表范围,收购赛谱仪器对公司产生投资收益5154.25万元。2022年6月至12月期间,公司预计赛谱仪器实现营业收入8400万元,预计实现归属于上市公司所有者的净利润1100万元。从2022年四个季度来看,公司内生增长稳定。”持续布局生物药领域纳微科技生物医药领域延续高增长态势。2022年上半年,其生物医药领域实现营收为2.41亿元,同比增长74.05%,该收入占总营收的82.19%。其中,色谱填料和层析介质的产品销售收入为2亿元,同比增长66.78%,占总营收的67.95%。2022年前三季度,公司实现营收4.7亿元,同比增长66.63%;实现归母净利润2.12亿元,同比增长83.90%。上述分析师向《证券日报》记者表示:“2019年至2021年,纳微科技营业收入复合增长率为85.51%,目前其营业收入和净利润规模还相对较小。在产品方面,公司主营产品的毛利率基本维持在80%以上,聚合物色谱填料毛利率甚至高达91.45%,毛利率水平远高于同行业公司。从2022年四个季度公司延续增长态势来看,考虑稳定的客户拓展资源及临床订单商业化等因素,预计公司盈利能力有望继续保持。”值得一提的是,2022年,纳微科技持续布局生物药领域,先后收购英菲尼、RILAS和赛谱仪器;并计划发行6.7亿元可转债,用于浙江纳微年产600吨生物层析介质和2吨手性药物分离纯化项目。“收购英菲尼,双方开展两款新型核酸提取磁珠的开发及与市场各家主流核酸提取试剂盒的适配。2022年上半年,核酸检测用磁珠产品表现优异,实现收入0.35亿元;RILAS的收购将促进公司的产品渗透进入北美市场;赛谱仪器的收购将公司产品线从色谱填料和层析介质、色谱分析耗材延伸至纯化层析系统,未来双方资源整合,有望继续发挥‘1+1>2’的作用。整体来看,这些资本运作将有助于公司把握生物医药领域高速发展所带来的良好机遇。”上述分析师说道。填料国产化持续进行 据记者了解,色谱填料又称为“层析介质”,是色谱技术的核心关键,对分离纯化的结果和效率起着至关重要的作用,特别在生物制药领域,生产环节下游需通过分离纯化提高产品的纯度和收率,保障产品质量和稳定性。根据中信建投行业研究报告显示,2021年至2030年,全球层析介质市场规模预计从32亿美元增长到85亿美元,复合年增长率为11.47%。兴业证券分析师孙媛媛认为:“随着我国和全球生物医药行业的蓬勃发展,色谱填料/层析介质市场空间逐步增长,填料产品国产化持续进行。色谱填料/层析介质,以及实验室用层析仪器,之前一直为欧美日少数供应商垄断,至今仍占据主要市场份额。纳微科技作为国内领先的微球生产企业,凭借稳定的产品质量、齐全的产品类型和专业的应用技术服务,占据一定的市场空间,看好其未来的发展。”深度科技研究院院长张孝荣向《证券日报》记者表示:“长期以来,我国医药制造企业较多采用进口填料和纯化分析设备,该类关键产品和设备价格偏高、供货周期较长,一定程度上对我国制药行业的成本控制和关键材料的供货保障提出了较高挑战。国内由于相关材料研发以及生产制造起步较晚,实现完全自产的企业较少,经过多年的发展,国产填料技术与品质已大幅改善,部分产品的性能已达到甚至超越进口产品水平。”“纳微科技是国内少有的从事核心微球材料及相关技术解决方案并能对标国际巨头的公司。在填料领域,公司长期提升研发能力,自主研发的单分散硅胶微球、单分散聚合物微球及手性色谱填料制备技术和产品,打破了国外长期垄断的格局,目前公司填料产品客户基本已经涵盖了国内优秀制药企业。未来,随着国内产业升级的进程加快以及环保要求的提升,很多采用传统低效高污染工艺的药物生产项目面临巨大压力,采用高性能色谱填料升级生产工艺会得到进一步重视,这将给公司带来新机遇。”张孝荣说道。“不过,纳微科技所处色谱填料领域属于一个新兴的细分行业,较强的市场专业性导致的技术壁垒对于企业发展而言也是利弊各半,好处是比较容易构筑企业发展的技术护城河和巩固企业的市场竞争优势;不利之处在于专业性导致了市场空间的相对局限。”IPG中国区首席经济学家柏文喜向《证券日报》记者说道。

媒体关注

2023.01.11

纳微科技入选科创生物医药指数!

日前,上交所和中证指数公司正式发布“上证科创板生物医药指数”(以下简称“科创生物医药指数”),江苏8家企业入选科创生物医药指数,苏州占3家,其中,苏州工业园区的博瑞生物医药(苏州)股份有限公司、苏州纳微科技股份有限公司2家上市公司作为优质标的成功入选。科创生物医药指数是从科创板市场中选取50只市值较大的生物医药、生物医学工程、其他生物业等领域公司证券作为指数样本,以反映科创板市场代表性生物医药产业上市公司证券的整体表现。纳微科技纳微科技由国家级人才江必旺博士于2007年创办,是园区首届科技领军人才项目。公司是一家从事高精度、高性能和高附加值微球材料研发和生产的企业,也是目前世界上少数几家可以同时规模化制备无机和有机高性能纳米微球材料的公司之一。去年6月23日,纳微科技在上交所科创板上市,上市首日即涨十余倍,创下当时科创板首日涨幅纪录。借着入选科创生物医药指数的“东风”,纳微科技正在着手收购赛谱仪器,整合上下游产品链,向仪器设备领域拓展。博瑞医药博瑞医药是一家研发驱动、持续创新的科创板上市公司,专注于原创性新药和高端仿制药的研发生产,积极为临床未被满足的需求寻找解决方案。2010年获评“园区科技领军人才企业”,2019年11月8日在上交所科创板上市。2021年年报显示,公司去年实现营业收入10.52亿元,首次突破10亿元大关,同比增长34.00%,归母净利润2.44亿元,同比增长43.60%。科创生物医药指数发布 彰显了“硬科技”的示范效应上交所指出,生物医药是国家战略性新兴产业,也是科创板支持的核心领域之一,更是科创板中整体营利能力最为突出的行业主题之一。数据显示,2021年科创板生物医药行业企业业绩保持较快增速,归母净利润同比增长54%(剔除亏损后),其中61家公司业绩实现正增长。毛利率和净利率中位数分别为73%和24%,位居各行业首位。这也意味着,在生物医药板块日益受到市场青睐的当下,以博瑞医药、纳微科技为代表的优质标的或将获得愈来愈多的价值认同和资金流入。

媒体关注

2022.05.26

惊爆!前安捷伦大中华区总经理牟一萍加盟纳微科技,出任总经理

4月26日下午,苏州纳微科技股份有限官方发布公告称:纳微科技董事长兼总经理江必旺博士出于公司经营管理需要及实现长远发展战略的整体考虑,将于2022年4月30日辞去其兼任的总经理职务。江必旺博士辞任后继续担任董事长,将投入更多的精力到公司研发创新工作和长远发展战略当中去。经江必旺博士推荐,董事会同意聘任牟一萍女士为公司总经理,任期自2022年5月1日起至本届董事会任期届满之日止。据公告显示,牟一萍曾任职安捷伦科技有限公司全球副总裁兼生命科学与化学分析事业部大中华区总经理、GE医疗集团生命科学部大中华区总经理等职务,具有超过二十年生命科学领域的丰富经验,不仅擅长推动业务增长,同时建立了以客户为中心的公司文化,并且打造了堪称业界一流的售前售后团队。江必旺先生,1965年出生,美国国籍,拥有中国永久居留权,北京大学学士,纽约州立大学宾汉姆顿分校博士,加州大学伯克利分校博士后,科技部创新人才推进计划科技创新创业人才,公司董事长、总经理。1988年至1994年,担任北京大学研究所助教;2000年至2006年,担任美国罗门哈斯公司(现已并入杜邦公司)高级科学家;2005年至今,担任深圳纳微董事;2007年至2010年,担任北京大学深圳研究生院教授;2007年至今,苏州纳微科技股份有限公司副董事长、董事长和总经理。

媒体关注

2022.04.27

刚柔并济-纳微科技新一代黑科技UniMab® EXE

新品

2022.04.25

纳微科技拟1.13亿元收购赛谱仪器43.96%股权

4月12日,苏州纳微科技股份有限公司(简称“纳微科技”)发布公告,拟向特定对象发行股票募集资金总额不超过19,674.24万元(含本数),扣除相关发行费用后的募集资金净额拟投资于收购赛谱仪器部分股权和常熟纳微淘汰1000吨/年光扩散粒子减量替换生产40吨/年琼脂糖微球及10吨/年葡聚糖微球层析介质技术改造项目。募集资金使用计划序号项目名称投资总额(万元)拟用募集资金(万元)1收购赛谱仪器部分股权11,320.2411,320.242常熟纳微淘汰1000吨/年光扩散粒子减量替换生产40吨/年琼脂糖微球及10吨/年葡聚糖微球层析介质技术改造项目3,400.002,954.003补充流动资金5,400.005,400.00合计20,120.2419,674.24收购赛谱仪器部分股权项目投资总额为11,320.24万元,其中拟使用募集资金金额为11,320.24万元,全部用于收购赛谱仪器 43.9621%股权。 收购交易对手方包括苏州纽德敏技术咨询有限公司、聂红林、吴江海博科技创业投资有限公司、徐娟娟、苏州海达通科技创业投资有限公司、苏州谱纯管理咨询合伙企业(有限合伙)、岑云东、张斌和张志娟。股权收购完成后,纳微科技合计持有赛谱仪器953.9880万元出资,占赛谱仪器注册资本的76.6664%,赛谱仪器将成为纳微科技控股子公司。赛谱仪器成立于2011年4月,主要从事蛋白纯化系统研发、生产和销售,截至目前已推出SCG系列、SCG-P系列、SDL系列等用于大分子分离纯化的产品以及Relianx系列等用于小分子分析纯化的产品,2021年度营收8467.51万元,净利润2071.18万元。常熟纳微淘汰1000吨/年光扩散粒子减量替换生产40吨/年琼脂糖微球及10吨/年葡聚糖微球层析介质技术改造项目项目投资总额为3,400.00万元,其中拟使用募集资金投入2,954.00万元。项目实施主体为纳微科技全资子公司常熟纳微。该项目拟立足纳微科技现有产业平台和核心技术,对常熟纳微现有的光扩散粒子车间进行适应性改造,利用部分原项目车间厂房和设备,并新购置反应釜、双锥干燥机、振动筛、清洗柱、蒸馏装置、制冷机等生产公辅设备,完成产线技术改造。项目建成后,常熟纳微将形成年产40吨琼脂糖微球和10吨葡聚糖微球层析介质的生产能力。补充流动资金纳微科技本次发行股票,拟使用募集资金5,400.00万元用于补充流动资金。纳微科技2019年、2020 年和2021年分别实现营业收入12,970.09万元、20,499.29万元和44,634.68万元,复合增长率达到85.51%。纳微科技表示,随着公司营业收入快速增长、研发支出增加以及业务和人员规模扩大,公司的日常运营资金需求也将持续增加,保证营运资金充足对于抵御市场风险、提高竞争力和实现战略规划具有重要意义。

媒体关注

2022.04.12

纳微科技2021年营收增长117.74%至4.46亿元!

近日,苏州纳微科技股份有限公司(简称“纳微科技”)发布2021年度报告。据报告内容显示,纳微科技2021年实现营业收入4.46亿元,较上年同期增长117.74%;实现归属于上市公司股东的净利润为1.88亿元,较上年同期增长158.75%;实现扣除非经常性损益后归属上市公司股东的净利润为1.72亿元,较上年同期增长172.09%;基本每股收益为0.4974元/股,较上年同期增长143.70%。受益于中国生物医药产业高景气度和公司在药物分离纯化领域十多年的积累,纳微科技主营业务继续保持高速增长势头,其中层析介质和色谱填料产品的增长尤为突出。2021年,纳微科技在生物医药领域实现营收39,024.39万元,较上年同期增长134.17%,占总营收的87.43%。其中,层析介质和色谱填料的产品销售收入为34,873.36 万元,较上年增长148.54%,占总营收的78.13%。纳微科技表示,公司在主要应用于大分子药物分离纯化的亲和层析介质和离子交换层析介质的营业收入取得快速增长,特别是与更多抗体药企展开合作,项目应用数量和应用规模都有明显增加;色谱分析柱产品方向,重点向生物制药企业推广抗体类大分子表征色谱柱,重视与国家药典委等行业主管部门及国际仪器公司的合作,全年该部分产品营业收入较上年同比增长77.64%。纳微科技在报告中透露,微球研究所、纳谱分析、纳微生命科技等三家公司联合租赁5599平方米独栋大楼,并于2021年四季度投入正式使用。其中,微球研究所重点使用所租场地加快微球产业新应用领域项目孵化和建设分离纯化应用技术服务平台;纳谱分析和纳微生命科技公司使用新租场地用于研发和生产色谱分析柱耗材、体外诊断用微球等产品。此外,2021年12月,纳微科技与浙江独山港经济开发区管理委员会达成协议,计划在浙江独山港区设立全资子公司购买约60亩化工用地建设新生产基地 。2021年底,纳微科技整合了苏州美极医疗科技有限公司以李国荣博士为主的技术团队和研发成果,组建设备部门开展连续层析设备和核酸合成仪等产品的研发工作。

媒体关注

2022.03.18

浅析Protein A 的发展趋势

近期,江必旺博士于仪器信息网分享了系列关于Protein A亲和层析介质的文章。《浅谈令人“爱恨交加”的Protein A亲和层析介质》《盘点Protein A亲和填料质控必看的重要参数》《Protein A材质对生物分离传化的影响 ,微球精准制造技术应运而生》本期,江必旺博士将就Protein A 发展方向与大家分享。高载量,高机械强度,高耐碱性是Protein A 发展方向。目前市场上用于生物分离层析介质主要由两大类材料组成:第一类是以琼脂糖,葡聚糖为代表的天然高分子层析介质;第二类是以聚苯乙烯和聚丙烯酸酯为代表的合成高分子层析介质。其中天然多糖高分子改性介质由于具有亲水强,生物兼容性好,能减少对生物分子的非特异性吸附等特点,因此在分离过程中容易保持生物分子的生物活性。另外交联天然多糖介质在溶胀状态下其多糖分子链可以舒展开来形成网状孔道结构,因此多糖介质表面积大,容易做成高载量的介质。但软胶在干燥状态下脱去水容易导致孔道结构塌陷,因此,软胶填充的层析柱一般不能干,否则介质容易孔道结构容易塌陷从而失去分离性能。软胶是生物大分子分离纯化应用历史最悠久,应用最广泛的层析介质。但天然多糖改性高分子介质因其基质柔软而被称为软胶,其主要缺陷是机械强度差、压缩比大、柱床不稳定、操作困难、流速慢、生产效率低等。相反,合成多孔高分子层析介质微球具有机械强度高,化学稳定性好等特点,因此可以耐受更大的压力、更快的流速,从而提高分离效率,其市场应用增速最快。另外合成高分子微球粒径大小,粒径均匀性更容易控制,使得合成高分子介质更容易装柱,柱效和分辨率也更高。同时聚合物介质孔道结构是通过无数高度交联的纳米粒子堆积而成。这些纳米粒子不溶胀,分子进不去,因此其表面积比琼脂糖基质的小,但孔径通透性更好,因此分子传质速度快,在高流速下载量可以保持的更好。但合成高分子层析介质的缺点是其疏水往往比软胶大,导致非特异性吸附大,容易使生物分子失去活性。因此聚合物微球表面需要进行亲水化改性以降低其非特异性吸附才能满足层析分离的需求。无论是以交联琼脂糖为基质的离子交换介质还是以表面亲水化改性的聚合物为基质的离子交换介质都有各自的优缺点,但它们的目标都是一致的,都是往高载量、高机械强度,高分辨率、高回收率方向发展。因此为了生产更理想的层析介质,交联琼脂糖层析介质要解决的问题是在保持它亲水性优势下如何提高其机械强度,而聚合物介质问题是在保持其机械强度优势条件下如何解决亲水化问题并降低非特异性吸附。未来离子交换层析介质的发展方向就是融合软硬胶的优点,做成载量高,机械强度大的介质。

媒体关注

2022.01.21

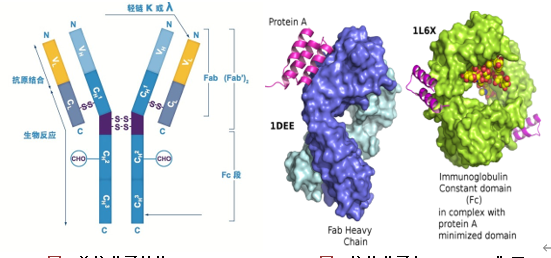

Protein A材质对生物分离传化的影响 ,微球精准制造技术应运而生

早前,江必旺博士分享了《浅谈令人“爱恨交加”的Protein A亲和层析介质》、《盘点Protein A亲和填料质控必看的重要参数》,本期带大家了解Protein A 亲和层析介质的制备过程中需要考虑的那些影响因素以及纳微科技带来的创新成果,也欢迎大家在评论区留言讨论。纯化后的Protein A配基可以通过其分子上的氨基或末端的巯基与微球上的功能基团偶联制备成Protein A 层析介质。Protein A层析介质的性能与其本身的配基性能,基球材料组成,基球孔径大小,孔容积及表面功能化等都有关系。为了高效率把目标生物分子从复杂样品里分离出来,并保持其生物活性,用于分离纯化的层析介质材料必须满足苛刻的要求如介质材料组成、形貌、粒径大小、粒径分布、孔径大小和分布、功能基团、及表面亲水性能等。 Protein A材质的影响 目前Protein A 亲和层析介质基球主要由两大类材料组成:第一类是以琼脂糖,葡聚糖为代表的多糖层析介质;第二类是以聚丙烯酸酯和聚丙烯酰胺为代表的合成高分子层析介质。其中天然多糖高分子改性介质由于具有亲水强,生物兼容性好,能减少对生物分子的非特异性吸附等特点,因此在分离过程中容易保持生物分子的生物活性。另外交联天然多糖介质在溶胀状态下其多糖分子链可以舒展开来形成网状孔道结构,因此多糖介质表面积大,容易做成高载量的介质。软胶是生物大分子分离纯化应用历史最悠久,最广泛的亲和层析介质。但天然多糖改性高分子介质因其基质柔软而被称为软胶,其主要缺陷是机械强度差、压缩比大、柱床不稳定、操作困难、流速慢、生产效率低等,另外软胶在干燥状态下脱水容易导致孔道结构塌陷从而失去分离性能,因此,软胶填充的层析柱床一般不能脱水。相反,合成多孔高分子层析介质微球具有机械强度高,化学稳定性好等特点,因此可以耐受更大的压力、更快的流速,从而提高分离效率,虽然其在市场应用的晚但其市场增速最快。另外合成高分子微球粒径大小,粒径均匀性更容易控制,使得合成高分子介质更容易装柱,柱效和分辨率也更高。同时聚合物介质孔道结构是通过无数高度交联的纳米粒子堆积而成。这些纳米粒子不溶胀,分子进不去,因此其表面积比琼脂糖基质的小,但孔径通透性更好,因此分子传质速度快,在高流速下载量可以保持的更好。但合成高分子层析介质的缺点是其疏水往往比软胶大,导致非特异性吸附大,容易使生物分子失去活性。因此聚合物微球表面需要进行亲水化改性以降低其非特异性吸附才能满足层析分离的需求。无论是以交联琼脂糖为基质的离子交换介质还是以表面亲水化改性的聚合物为基质的离子交换介质都有各自的优缺点,但它们的目标都是一致的,都是往高载量、高机械强度,高分辨率、高回收率方向发展。因此为了生产更理想的层析介质,交联琼脂糖层析介质要解决的问题是在保持它亲水性优势下如何提高其机械强度,而聚合物介质问题是在保持其机械强度优势条件下如何解决亲水化问题并降低非特异性吸附。 介质孔径大小及孔隙率对生物分离的影响 除了粒径大小和分布会影响层析介质分离性能外,孔径大小、比表面积及孔隙率也是生物分离纯化介质最重要参数之一。层析分离模式主要是分子与介质表面功能基团作用的结果,层析介质可及比表面积是影响其吸附载量的主要因素之一,可及比表面积是分子可到达的内孔表面积加上介质外表面积。由于内孔表面积占据整个比表面积的90%以上,而内孔表面积主要由孔径大小,孔隙率来决定。孔径越小比表面积越大,但如果孔径太小,目标生物分子进不去,这样的小孔及其表面积对分离是没有作用的。孔径太大,比表面积也会降低,因此对于不同分子量大小的生物分子,有个最优的孔径大小,其可及表面积最大,分离效果最好。比如说用于抗生素这类分子量小的生物分子,孔径一般选择小于30纳米以下,而对于抗体蛋白分离纯化的介质一般选择孔径在100纳米左右,而对于病毒这种大尺寸的生物,需要400纳米以上超大孔的介质。另外孔隙率越大,比表面积越大,载量也会越大,同时机械强度越差,因此选择孔隙率也需要平衡机械强度和载量的要求 Protein A 配基的影响 Protein A 亲和层析分离是基于Protein A 配基与抗体的特异性结合。天然Protein A 来源于金黄色葡萄球菌的一个株系,它含有5个可以和抗体IgG 分子Fc 段特异性结合的结构域。由于天然的Protein A 配基耐碱性差,为了提高Protein A 耐碱性,延长其使用寿命,因此现在市场上使用的Protein A都是经过天然Protein A序列改造过的重组蛋白。每家重组蛋白A的序列不同,亲和力不同,洗脱pH 条件不同,耐碱性能不同。Protein A 配基对抗体纯度,回收率等有重要影响。 粒径大小和粒径均匀性的影响 粒径大小和均匀性不仅影响柱效,分离效率,对Protein A 载量影响也很大。粒径越小,分子传递路径越短,Protein A 与抗体结合的效率越高,载量就越大,比如说以琼脂糖为基质的Protein A 介质,如果粒径是90微米,载量只有50毫克/毫升,如果粒径减小到50微米,载量可高达90毫克/毫升,因此粒径与载量成反比,但粒径越小,反压越大,因此选择粒径大小需要考虑压力和载量。另外粒径越均一,其洗脱越集中。粒径分布均匀,形貌规整的球形填料填充柱床的紧密程度一致性好,流动相在柱床中的流速均匀,流动相经过柱床的路径长短一致,从而有效降低涡流扩散系数,使色谱峰宽变窄,理论塔板数升高。纳微十多年坚持不懈的研究开发出世界领先的微球精准制造技术,该技术可以对微球的材料组成、粒径大小、粒径均匀性、孔径大小及表面性能达到前所未有的精准控制。纳微利用这一技术平台开发出新一代单分散多孔聚丙烯酸酯为基质的Protein A 亲和层析介质克服了传统Protein A 软胶的缺点。纳微Protein A 介质创新点主要有以下几点:首先,纳微Protein A 介质具有精准的粒径大小和高度的粒径均一性,使其具有流速均匀、洗脱集中、流动相用量少而且装柱容易、柱效高、柱床稳定、压力低、柱与柱重复性好等优点;图4 纳微单分散Protein A介质与传统软胶基质微观结构对比图5 传统多分散Protein A亲和软胶与UniMab液流路径对比示意图第二,纳微Protein A 基球经过优化筛选专门设计的大孔结构,其孔径远大于GE Protein A 产品。因此该介质具有蛋白传质速度快,使得介质在高流速下具有高载量。从实验测试数据可以看到,纳微UniMab与GE MabSelectSuRe在驻留时间大于4分钟时,载量都差不多,当驻留时间小于2分钟时UniMab的载量高于MabSelectSuRe载量50%以上, 而且速度越快UniMab载量优势越明显。抗体生产效率是由载量和流速共同决定,但流速越快载量越低,因此对于每个亲和层析来说有个最优的流速。实验证明对于批次亲和层析,驻留时间是2分钟时生产效率达到最高,对于连续层析驻留时间是1分钟时生产效率最高;图6 UniMab与MabSelectSuRe产品不同驻留时间动态载量对比图7 不同Protein A 层析介质驻留时间与抗体生产效率与关系对比从抗体流穿曲线对比图也可以看出具有大孔结构及高度粒径均匀性的单分散Protein A亲和层析介质与进口软胶相比具有更陡的穿透曲线,说明纳微单分散层析介质具有更畅通的孔道结构,分子在介质里扩散速度快。抗体流穿少,回收率高。图8 抗体流穿曲线对比图第三,纳微Protein A 基球是高度交联的聚丙烯酸酯组成,与市场上软胶或低交联度聚丙烯酸酯为基质的Protein A 介质相比具有溶胀系数小,压缩比例低,而且具有优异机械性能,可以承受更高流速条件产生的压力,并装更高的柱床,有利于增加抗体批处理量,提高抗体生产效率,减少设备投资。UniMab在2公斤压缩比例只有5%,而市场上Protein A 介质压缩比例往往超过15%。图9 UniMab与软胶与压力流速曲线对比第四,纳微用于Protein A 介质的基球是通过多步表面亲水化改性,因此表面亲水性能好,非特异性吸附低,在抗体分离过程中,HCP去除效果好。一般来说聚合物基质的Protein A 因为亲水性问题,HCP 去除效果往往比软胶差,但UniMab可以达到软胶Protein A 的同等水平。图10 纳微UniMab与对照填料的HCP去除效果第五,除了创新基球外,纳微又经过多年的努力通过优化组合不同片段的Protein A 设计出有自主知识产权的耐碱性Protein A 配基,并实现大规模生产。最后通过优化偶联工艺成功地生产出世界首个单分散Protein A 亲和介质产品,不仅实现该产品的国产化,而且克服了现有市场上Protein A 介质的主要缺陷。纳微单分散Protein A 介质不仅可以提高抗体的生产效率,降低抗体的生产成本,更是下一代连续层析理想的介质。亲和层析分离条件影响ProteinA亲和条件相对简单,无需繁琐参数优化。平衡阶段,盐浓度及pH是两个重要参数。由于ProteinA与抗体分子核心区域主要作用力依靠组氨酸疏水性介导,所以增加平衡盐浓度一般可增加3-5mg载量。pH则通常控制在6-7.5,若低于5.0以下,可能会降低动态结合载量,从而降低了回收率。上样后清洗是去除结合于填料的宿主蛋白(HCP)及核酸(DNA)等杂质的主要过程。清洗pH较为关键,在抗体分子未清洗掉的前提下,选择尽可能低的pH作为清洗条件,以去除更多的HCP等杂质。若常规pH条件无法奏效,可以加入高盐(1M氯化钠)或添加剂如精氨酸、吐温80、尿素及异丙醇等。pH是洗脱过程中最关键工艺参数,在确保回收率的前提下,尽可能选择更高的pH进行洗脱。较低pH会导致洗脱的抗体浓度过高,产生更多的聚集体。另外,洗脱buffer类型也会对洗脱浓度及杂质含量有影响,如相同pH的柠檬酸洗脱强度高于醋酸。表4 不同Buffer洗脱液效果比较缓冲液洗脱体积(ml)洗脱浓度(mg/ml)收率(%)HCP(ppm)洗脱液20mM HAc pH3.546.591.5129洗脱液20mM Gly pH3.563.880.3167洗脱液20mM Citric pH3.53.77.395.186另外,洗脱液加入精氨酸、氯化钠、聚乙二醇、尿素、组氨酸、咪唑等皆有助于减缓低pH的破坏作用,提高洗脱液纯度。下图是UniMab50纯化过程中在淋洗及洗脱步骤加入了1%聚乙二醇PEG3350,SEC纯度提示PEG可显著降低聚集体含量。

媒体关注

2022.01.13

盘点Protein A亲和填料质控必看的重要参数

继上篇《浅谈令人“爱恨交加”的Protein A亲和层析介质》(点击回顾)后,江必旺博士本期带我们了解影响Protein A层析介质的多种参数,供广大用户学习,也欢迎大家在评论区留言讨论。Protein A亲和填料的关键考核要素Protein A是用于抗体第一步分离纯化,其性能影响抗体生产的效率,成本,纯度等等,因此抗体厂家对Protein A 介质的要求较高。其关键点在Protein A 介质的载量,机械强度,耐碱性,使用寿命,纯度和回收率,配基脱落及HCP的残留及产品的质量和稳定供应等等。介质载量:层析介质的载量是药厂选择的重要参数,载量越高,同样柱体积填料可以处理更多的抗体料液,生产效率也就越高。但Protein A 亲和填料载量与柱保留时间有关,一般情况是柱留时间越长,测试的载量越大,也就是说流动相速度越快载量越低,这主要是因为抗体在介质微球中的扩散速度受限造成的。抗体的纯化生产效率与流动相速度有关,速度越快生产效率越高,但速度越快载量越低,上样量越少,因此要平衡好载量和流速以达到最高生产效率。评估亲和介质载量要看,其载量是在什么样的流速下测试的,理想的介质是在高流速条件下具有较高的载量。这样有利于兼顾生产效率和产量;抗体回收率和纯度:一般来说Protein A亲和层析介质用于抗体分离纯化回收率都比较高(一般都高于90%以上),回收率越高,成本越低。另外纯化后抗体的纯度也是药厂重点考虑的因素,Protein A 亲和层析往往是用于第一步捕获,一步亲和层析就可以把纯度提高到95%以上,通过第一步纯化后抗体纯度越高,后续精细分离的压力越小。抗体回收率和纯度往往更Protein A配基种类有关系,不同厂家采用的配基不同,会影响收率和纯度。介质寿命及耐碱性:亲和层析介质比离子交换介质价格高很多,而且使用寿命又比离子交换介质短很多,使得亲和层析介质在抗体的纯化介质中占据80%成本。因此亲和层析介质的寿命是抗体厂家要考虑的另外一个重要参数。高效服役时间的长短会在一定程度上影响纯化的经济性,也能从某种程度上避免更换填料带来的潜在问题;另外药物生产过程中,氢氧化钠被广泛用于层析介质及系统的清洗、消毒及存储等过程。采用氢氧化钠再生可避免不同cycle间的蛋白及核酸的交叉污染,也可有效降低Bioburden。当浓度大于0.1M时,可有效灭活Murine Leukemia Virus等病毒,杀灭细菌及芽孢杆菌,降低内毒素水平。因此Protein A 亲和层析介质的耐碱性对其寿命及纯化抗体的质量具有重大意义。一般Protein A 亲和层析介质需要耐受0.5 M NaOH溶液清洗,且在经过100 Cycles清洗后,动态载量仍要维持在95%以上; 表1氢氧化钠对不同病毒灭活的效果统计HIVBVDCPVBHVPOLSV-40MLVADV0.1M NaOHSpike2.0×1069.5×1062.0×1096.9×1097.1×1081.7×1082.6×1052.2×10820min5.8×1021.5×1049.6×1024.5×1012.0×1044.7×1044.0×1016.3×10160min5.8×1022.7×1045.0×1034.5×1012.1×1032.0×1044.3×1012.9×101Inactivat(log10)3.52.55.68.25.53.93.86.90.5M NaOH Spike2.0×1069.5×1062.0×1096.9×1097.1×1081.7×1082.6×1052.2×10820min5.6×1021.7×1021.5×1035.9×1012.0×1048.4×1034.7×1012.0×10160min6.7×1022.7×1025.0×1035.9×1016.2×1031.0×1035.5×1012.2×101Inactivation(log10)3.54.76.18.15。16.23.77Note:病毒浓度检测采用组织细胞感染计量TCID50大量的微生物如酵母细菌可干扰层析过程,同时可以造成筛板堵塞等问题,更重要的是微生物产生的内毒素和蛋白酶严重污染纯化料液。氢氧化钠可有效抑制、杀灭酵母及细菌等微生物。数据见下表。表2 氢氧化钠对不同病毒灭活的效果统计OrganismConc.NaOH(M)Time(hrs)Temp.E.coli0.0124/22℃S.aureus0.114/22℃C.albicans0.514/22℃A.niger0.514/22℃B.subtilis spores14822℃P.aeruginosa1122℃Note:细菌低于检测限度(内毒素是革兰氏阴性菌细胞壁成分,主要是类脂多糖,也被称作热源。注射药物中含有纳克级含量即可使人体产生寒颤,高热甚至休克等不良反应。GMP生产的各环节严格控制热源,层析过程也是重点监控步骤。采用氢氧化钠对层析系统及填料进行SIP可确保把热源含量降至最小。下图是不同浓度氢氧化钠对于内毒素的灭活效果。机械强度:高机械强度的介质耐压性好,耐受更高的流速,从而提高生产效率,缩短纯化周期;另外高机械强度填料可装填更长柱子,从而提高批次处理量;高机械强度介质可以减少碎片避免筛板堵塞,降低压力;还有高机械强度的介质可以上高浓度,高粘度的样品;最后高机械强度有利于放大生产,越大的柱子,对介质机械强度要求越高,因此高机械强度的介质在大规模层析纯化过程中越不容易给压塌,可以确保生产的安全性。Protein A层析介质除了要考虑载量,机械强度,耐碱性及寿命外,还要考虑Protein A的 脱落及内毒素的控制及生产的批次稳定性等。下期,江必旺博士将为我们带来“Protein A 亲和层析介质的制备方法”干货文章,敬请期待。

媒体关注

2022.01.07

浅谈令人“爱恨交加”的Protein A亲和层析介质(上)

下游工艺先进性决定了药品的质量抗体药物生产是个非常复杂的过程,大致分为上游的发酵及下游的分离纯化:上游工艺主要包括细胞复苏、传代、发酵生产。而下游工艺主要包括膜过滤及多步层析分离纯化。过去十多年来,基因工程获得突飞猛进的进步,细胞培养的表达量从原来的不到0.5 g/L 到现在普遍达到5g/L,有的甚至超过10g/L。这些进步是由细胞表达载体的开发,克隆筛选以及细胞培养基优化等技术创新所驱动的。由于发酵产率的大幅度提升,使得上游细胞培养成本大幅度降低,下表是抗体生产成本与表达量的关系。表1.表达量与抗体生产成本关系Titer(g/L)Annualproduction(1000kg)DisposableMaterial物料成本($/g)Cell Culture PurificationFacilitiesc厂房/设备/人工FormulationCost($/Vial)Total Cost($/Vial)100 mg 1 g0.51204100422 134244425413 435102410412 26与上游十多倍生产效率提升相比,下游分离纯化技术进步明显滞后,导致下游工序成为生产瓶颈,抗体主要生产成本也转移到下游。下游工艺在整个生物制药生产中占据60%以上生产成本,也被认为是最需要改进的技术领域。下游工艺先进性决定了药品的质量,及药品生产效率和成本,也成为生物制药企业的核心竞争力所在。由于生物分子由于结构复杂,对外部条件敏感,稳定性差,杂质多,浓度低等特点,且监管部门对生物药的纯度和质量要求越来越高。因此下游的分离纯化成为生物制药的瓶颈,也是生物制药成本最大的一块。层析技术由于具有分离纯化效率高,条件温和且容易保持目标分子的生物活性,因此层析是生物制药分离纯化最主要方法。层析介质的“皇冠之珠”——令人爱恨交加的Protein A生物大分子的层析方法主要分为亲和,离子交换,疏水作用及体积排阻。亲和层析是利用介质上的配基与目标蛋白分子有特异性结合,而对其它的蛋白质及杂质不吸附,因此杂质从层析柱中流出,被吸附的目标生物分子通过改变洗脱液的条件使被分离物质与配基解吸附,即可达到分离纯化的目的。亲和层析无疑是最理想的层析分离方法,其与其它分离方法如离子交换、疏水、体积排阻等最大的不同是由于亲和层析只与目标生物分子发生专一性吸附,其它杂质都不吸附,因此亲和层析分离纯化的工艺条件与杂质的组成及含量多少关系不大,从而大大简化亲和分离工艺开发方法,而其它分离方法如离子交换、疏水、体积排阻等都是基于目标分子跟杂质分子之间的大小,电荷及疏水强度的差异来分离的,因此即使分离纯化同样的目标分子,但不同样品的杂质组分不同,含量不同,纯化工艺方法就需要重新调整。Protein A填料由于与大多数抗体有特异性吸附,因此被广泛地用于抗体药物生产过程中,极大地提高了抗体的分离纯化效率,毫无疑问Protein A 亲和介质是层析介质的皇冠上的明珠,其价格也是普通层析介质的十几倍。Protein A 亲和层析介质之所以会成为层析介质的贵族与它对抗体有特异性吸附有关。Protein A 亲和层析是利用Protein A 配基与目标抗体具有专一亲和吸附作用从而达到分离纯化抗体的目的。因为配基与目标抗体的作用的专一性,其分离纯化与目标样品抗体纯度无关,也与样品杂质含量和种类多少无关,使用Protein A 填料一步纯化目标抗体就可以达到95%纯度以上,回收率达到90%以上。Protein A 层析介质的出现,让抗体的分离纯化步骤及方法大大简化,使得抗体的分离纯化比其结构简单多的生物分子都要简单。抗体分离纯化基本都是标准化的三步曲,第一步用Protein A进行抗体捕获,第二步用阳离子去除多聚体,第三步用阴离子精纯去除剩余少量杂质。Protein A亲和层析已经成为平台化技术,被广泛应用在抗体类分子捕获阶段。Protein A与抗体分子之间可特异性结合,特别对IgG1、IgG2、IgG4有较强亲和作用,使得抗体分子与发酵液中不具FC端结构的杂质如宿主蛋白与核酸等有效分离,进而达到纯化目的。亲和特异性赋予了Protein A填料捕获时可接受更宽泛的样品条件,如pH及电导率等。因此,发酵液通过离心、深层过滤后即可直接进行亲和捕获。另外与离子交换、疏水层析等方法相比,Protein A亲和层析纯化抗体料液可以获得更大的纯度,一步就可以获得抗体纯度大于98%,而且在回收率上也有明显优势,亲和捕获回收率可达95%。抗体工作者对Protein A 是爱恨交加,爱的是Protein A 亲和层析的出现大大简化抗体的分离纯化工艺开发,并大幅度提高抗体纯化效率和纯度,而且几乎适用于所有抗体的分离纯化。恨的是Protein A 亲和介质价格贵,寿命短,占据下游分离纯化成主要本。虽然很多科学家曾经致力于研究新的价廉抗体亲和配基以取代昂贵的Protein A亲和配基,但都没有成功找到一个可以取代Protein A 配基的分子。Protein A亲和层析因其高度特异性及同时具有浓缩的效果成为过去近30年里抗体纯化捕获的金标准。Protein A亲和层析介质贵的主要原因有两方面,一方面是Protein A 蛋白配基成本远比传统的小分子配基昂贵,另一方面,Protein A亲和填料寿命较短也是其成本过高的主要因素。一般离子交换填料使用寿命可高达1000次,而亲和填料寿命通常在100-200次。还有Protein A 介质贵与其一直处于高度垄断的局面也有关系,因此Protein A 亲和层析介质国产化以降低抗体的生产成本是必然的发展趋势。ProteinA结构及作用机制ProteinA蛋白是金黄色葡萄球菌细胞壁锚钉蛋白,其C端为细胞壁结合区域,抗体结合区域包括五个同源区域(E、D、A、B、C,N端顺序)。五个domain的序列同源率65-90%(图1)。图1 重组与天然ProteinA基本性质三维空间上,抗体FC端CH2-CH3区域与ProteinA蛋白B结构域上两条反相平行的α螺旋结构相互结合。抗体与ProteinA结合时,主要依靠的是疏水作用力,其次是氢键和双盐桥作用力。疏水作用主要来自于核心区域组氨酸残基。抗体上高度保守的组氨酸残基与ProteinA上的组氨酸残基发生相互作用。碱性或中性条件下,组氨酸残基不带电荷,其咪唑环的疏水效应的增强促进了FC端与ProteinA的结合。当pH降低至4.5以下时,组氨酸带上正电荷,于是两者产生静电排斥力,抗体从ProteinA上解离。除FC端恒定区域外,可变区VH3也参与了ProteinA结合及洗脱,影响洗脱pH(图2)。图2单抗分子结构 图3 抗体分子与ProteinA作用Protein A来源于金黄色葡萄球菌的一个株系,它含有5个可以和抗体IgG分子Fc段特异性结合的结构域,当其作为亲和配基被偶联到填料基质上后,可特异性地与样品中的抗体分子结合,使其他杂蛋白流穿,借助高效亲和层析仅需一步就可使目标抗体纯度超过95%,此外Protein A也可结合另一些免疫球蛋白,如可用于某些种属IgA、IgM的纯化。由于Protein A亲和层析基于天然存在的生物大分子之间特异性结合为分离机理,这种得天独厚的势使得Protein A亲和层析成为重组蛋白\抗体等分离纯化中的绝佳选择(图3)。下一期,江必旺博士将继续分享Protein A亲和填料的关键考核要素有哪些,敬请持续关注。

媒体关注

2021.12.31

抗体药物质量和成本遇瓶颈:下游分离纯化技术明显滞后

漫谈离子交换层析之生物大分子分离纯化应用——江必旺博士全球生物制药产业发展迅猛,根据Frost&Sullivan市场调研,2018年全球生物制药市场规模约为2642亿美元。单抗类药物由于特异性好,靶向性高,副作用小,疗效显著,成为发展最快的一类生物药。单抗药物在2020年市场已达到1550亿美金。生物药的生产可分为上游发酵过程和下游纯化分离过程,上游工艺主要包括细胞复苏、传代、发酵生产。而下游工艺主要包括膜过滤及多步层析分离纯化。过去十多年来,基因工程获得突飞猛进的进步,细胞培养的表达量从原来的不到0.5 g/L 到现在普遍达到5g/L,有的甚至超过10g/L。这些进步是由细胞表达载体的开发,单克隆筛选以及细胞培养基优化等技术创新所驱动的。由于发酵产率的大幅度提升,使得上游细胞培养成本大幅度降低。与上游十多倍生产效率提升相比,下游分离纯化技术进步明显滞后,导致下游工序成为生产瓶颈,抗体主要生产成本也转移到下游。下游纯化在整个生物药生产中占据主要生产成本,也被认为是最需要改进的技术领域。下游工艺先进性决定了药品的质量,及药品生产效率和成本。生物药生产的技术瓶颈:实现高效、经济的分离纯化生物制药下游生产工艺目的就是把目标药物分子从复杂发酵液体系中分离出来以满足药品纯度及质量的需求。一方面监管部门对生物药的纯度和质量要求越来越高,另一方面用于治疗用的生物分子种类越来越多,结构越来越复杂,且生物分子对外部条件敏感,稳定性差,杂质多,使得生物制药分离纯化的挑战更大。比如说治疗用抗体不仅对其含量有严格的要求,还必须去除工艺相关杂质如HCP, DNA,Endotoxin, 聚集体及降解片段等(表2)。 因此如何经济、高效的从发酵的复杂组分中浓缩、分离和纯化目标生物分子已成为全球生物药生产的技术瓶颈。在蛋白类生物药生产过程中,分离成本可占总生产成本的50~80%,分离纯化技术还对生物药的分子形态、收率、质量和成本具有关键作用。色谱或层析技术对复杂生物分子具有极高的分离纯化效率, 且条件温和, 在分离纯化过程中容易保持目标生物分子的活性,因此层析技术是目前生物药分离纯化最重要的手段,甚至是唯一的手段,几乎所有生物分离纯化都离不开层析技术。离子交换层析技术的优势生物分子的分离可以根据其尺寸大小、表面电荷、疏水性能、及与配基的亲和作用性能的差异分别采用分子筛,离子交换,疏水,亲和等层析分离模式。由于蛋白类生物分子是由氨基酸组成,几乎都带有电荷,因此蛋白分子在不同pH 条件下其带电状况不同,当pH等于蛋白的等电点时,蛋白处于电中性,当pH 小于等电点时,蛋白带正电荷,当pH 大于等电点时,蛋白带负电。不同生物分子带的表面电荷正负性质及表面电荷数量不同而且会随着流动相的pH改变而改变,使得不同组份的生物分子在离子固定相的电荷作用力有较大差异,因此绝大多数生物分子可以通过离子交换进行分离纯化。离子交换层析在生物分离纯化具有较多优点:第一,载量高,离子交换对蛋白的吸附量可超过100 mg/ml, 有利于提高批处理量及大规模纯化效率;第二,离子交换分离纯化选择条件比较多,既可选择不同的离子强度,也可选择不同的pH值作为分离条件。而且色谱出峰顺序可根据蛋白质的等电点进行预测。第三,离子交换层析操作简单,流动相便宜,蛋白质活性回收率高,综合成本低。第四,离子交换在蛋白的纯化过程中可同时实现产品的浓缩,有利于低浓度蛋白样品的分离纯化。减少后续浓缩工艺。总之,离子交换具有交换载量高,适用性广,且容易保持生物分子的活性而使得离子交换成为生物大分子分离纯化最常用的分离模式,根据Markets and Markets 市场报告离子交换介质用量已超过所有其它层析介质(包括SEC,亲和,疏水、复合模式及其它)用量总和。离子交换层析介质的种类离子交换色谱(IEC)是利用带有不同电荷的样品组分与固定相的离子功能基团形成电荷作用力而吸附在固定相上, 然后通过增加流动相的盐的浓度或改变pH来以降低样品组分与固定相的电荷作用力从而达到洗脱分离的目的。因此离子交换过程是低盐上样,高盐洗脱的过程。按所使用的离子交换介质所带基团的不同,可分为强碱性阴离子型(含季胺基,Q型)、弱碱性阴离子型(含伯、仲胺基,DEAE型)、强酸性阳离子型(含磺酸基,SP型)和弱酸性阳离子型(含羧酸基,CM型)等四种类型。为了增加离子交换的选择性,同时含有离子和疏水功能基团的混合模式离子交换介质也已问世,由于混合模式离子交换层析可以同时提供疏水作用力和静电作用力,因此其具有独特的选择性在分离纯化上具有广泛的应用。另外由于有疏水作用力混合模式离子交换介质耐盐性好,生物样品可以在高盐条件上样。离子交换基团要发挥离子交换作用,必需在溶液中解离成离子。季胺盐(Q)强阴离子交换介质和磺酸型(SP)的强阳离子交换介质离解的pH范围很大,在水溶液中几乎百分之百离解。而羧甲基(CM)型弱阳离子型交换介质和二乙胺乙基(DEAE)型弱阴离子交换介质离解的pH范围小得多。羧甲基(CM)弱阳离子型交换介质在pH 变大后逐渐离解成羧基负离子,pH大到一定程度就可完全离解;二乙胺乙基(DEAE)弱阴离子交换介质在pH 变小后氮原子上逐渐结合质子,pH小到一定程度就可完全让氮原子都结合上质子,达到完全离解。离解度越大,对应的柱子吸附量也大,不离解的弱离子交换介质是无吸附能力的。当然,吸附量还与目标蛋白质在此pH下的电荷情况有关。从羧甲基(CM)弱阳离子型交换介质在pH 变大后离解度逐渐变大看,pH值大有利于弱阳离子型交换介质使用。但是此时蛋白质带的正电荷减少,不利于蛋白质的吸附。当pH值大到一定程度,蛋白质可能带负电荷,就不被弱阳离子型交换介质吸附。从二乙胺乙基(DEAE)弱阴离子型交换介质在pH 变小后离解度逐渐变大看,pH值小有利弱阴离子型交换介质使用,但是此时蛋白质带的负电荷减少,不利于蛋白质的吸附。当pH值小到一定程度,蛋白质可能带正电荷,就不被弱阴离子型交换介质吸附。很多情况下,只要介质在使用pH范围,也就是在离子状态,蛋白质的带电性质和电荷多少是影响蛋白质吸附量的决定因素。另外,蛋白质样品一般要求在分离后保留生物活性,而保留蛋白质活性需要一个合适的pH值。所以选择离子交换分离纯化生物分子时,要综合考虑样品组分的等电点、蛋白质稳定的pH 范围和交换基团离解范围选择交换基团类型。常规四种离子交换结构图基质组成对离子交换层析介质的影响目前市场上用于生物分离层析介质主要由两大类材料组成:第一类是以琼脂糖,葡聚糖为代表的天然高分子层析介质;第二类是以聚苯乙烯和聚丙烯酸酯为代表的合成高分子层析介质。其中天然多糖高分子改性介质由于具有亲水强,生物兼容性好,能减少对生物分子的非特异性吸附等特点,因此在分离过程中容易保持生物分子的生物活性。另外交联天然多糖介质在溶胀状态下其多糖分子链可以舒展开来形成网状孔道结构,因此多糖介质表面积大,容易做成高载量的介质。但如果软胶在干燥状态下脱去水孔道结构容易塌陷,因此,软胶填充的层析柱一般不能干,否则介质容易孔道结构容易塌陷从而失去分离性能。软胶是生物大分子分离纯化应用历史最悠久,应用最广泛的层析介质。但天然多糖改性高分子介质因其基质柔软而被称为软胶,其主要缺陷是机械强度差、压缩比大、柱床不稳定、操作困难、流速慢、生产效率低等。相反,合成多孔高分子层析介质微球具有机械强度高,化学稳定性好等特点,因此可以耐受更大的压力、更快的流速,从而提高分离效率,其市场应用增速最快。另外合成高分子微球粒径大小,粒径均匀性更容易控制,使得合成高分子介质更容易装柱,柱效和分辨率也更高。同时聚合物介质孔道结构是通过无数高度交联的纳米粒子堆积而成。这些纳米粒子不溶胀,分子进不去,因此其表面积比琼脂糖基质的小,但孔径通透性更好,因此分子传质速度快,在高流速下载量可以保持的更好。但合成高分子层析介质的缺点是其疏水往往比软胶大,导致非特异性吸附大,容易使生物分子失去活性。因此聚合物微球表面需要进行亲水化改性以降低其非特异性吸附才能满足层析分离的需求。无论是以交联琼脂糖为基质的离子交换介质还是以表面亲水化改性的聚合物为基质的离子交换介质都有各自的优缺点,但它们的目标都是一致的,都是往高载量、高机械强度、高分辨率、高回收率方向发展。因此为了生产更理想的层析介质,交联琼脂糖层析介质要解决的问题是在保持它亲水性优势下如何提高其机械强度,而聚合物介质问题是在保持其机械强度优势条件下如何解决亲水化问题并降低非特异性吸附。未来离子交换层析介质的发展方向就是融合软硬胶的优点,做成载量高,机械强度大的介质。介质孔径大小及孔隙率对生物分离的影响除了粒径大小和分布会影响层析介质分离性能外,孔径大小、比表面积及孔隙率也是生物分离纯化介质最重要参数之一。层析分离模式主要是分子与介质表面功能基团作用的结果,层析介质可及比表面积是影响其吸附载量的主要因素之一,可及比表面积是分子可到达的内孔表面积加上介质外表面积。由于内孔表面积占据整个比表面积的90%以上,而内孔表面积主要由孔径大小,孔隙率来决定。孔径越小比表面积越大,但如果孔径太小,目标生物分子进不去,这样的小孔及其表面积对分离是没有作用的。孔径太大,比表面积也会降低,因此对于不同分子量大小的生物分子,有个最优的孔径大小,其可及表面积最大,分离效果最好。比如说用于抗生素这类分子量小的生物分子,孔径一般选择小于30纳米以下,而对于抗体蛋白分离纯化的介质一般选择孔径在100纳米左右,而对于病毒这种大尺寸的生物,需要400纳米以上超大孔的介质。另外孔隙率越大,比表面积越大,载量也会越大,同时机械强度越差,因此选择孔隙率也需要平衡机械强度和载量的要求。不同孔径大小的单分散聚合物色谱填料图层析介质粒径大小及均匀性对生物分离的影响单分散与多分散层析介质分离性能对比示意图层析介质粒径大小和分布是影响其分离性能最重要的参数之一。粒径越小,分布越均匀,柱效越高,分辨率越高。因此制备精确的粒径大小及高度的粒径均一性单分散层析介质一直是业界追求的目标。纳微成功开发出单分散大孔聚合物层析介质可以用于高效分离生物大分子。另外粒径均匀,填充的柱床稳定,重复性好,不容易堵塞筛板,而且可以使用更大孔径的筛板以降低反压。表面亲水改性对离子交换性能的影响大分子分离纯化介质的一个共性要求就是介质表面亲水性要好,以达到降低蛋白的非特异性吸附并保持生物分子的活性的要求。因此商业化的聚合物层析介质一般有两种合成方法:第一种就是选择具有足够亲水的单体直接合成亲水聚合物多孔微球,然后通过表面键合不同功能基团以制备离子、疏水、分子筛及亲和层析介质。比如说日本Tosoh 和美国 Biorad公司都是采用亲水较强的带多羟基丙烯酸酯或丙烯酰胺单体,这类介质与糖基组成的软胶类似不需要进行表面亲水化处理就可以直接键合功能基团做成离子交换层析介质。第二种方法是用疏水性较强的单体如苯乙烯,丙烯酸酯合成疏水聚合物多孔微球。这种微球由于疏水性较强不能直接用于蛋白分离纯化的层析介质,而是要先经过表面亲水化改性,才可以键合功能基团制备生物大分子分离纯化用层析介质。Thermofisher 生产的POROS 离子交换层析介质就是在疏水的聚苯乙烯微球表面通过亲水化改性后再键合不同功能基团制成离子交换层析介质。多孔聚苯乙烯微球表面亲水化改性是由Purdue 大学 Regnier教授研究组发明的专利技术( US Patent No. 5503933)。因此Thermofisher利用该技术成功地开发出用于蛋白药物如抗体分离纯化的亲水化聚苯乙烯层析介质,该介质目前已被广泛地用于抗体及疫苗的纯化,在去除抗体多聚体等杂质方面具有明显优势。显然,第二种方法制备聚合物层析介质步骤多、工艺复杂、技术门槛高、成本高,但其制备的介质具有更高的机械强度,更小的压缩系数和更低的溶胀系数,可耐受更高的压力和流速,而且具有传质速度快、寿命长等优势。间隔臂对离子交换层析介质的影响除了介质基质材料组成,表面亲水性能及功能基团种类及密度会影响离子交换层析介质分离效果外,其功能基团与基球表面之间的间隔臂长短以及接方式也很重要。尤其是对于生物大分子的分离纯化,由于生物分子体积大,相比于小分子,其表面电荷的可及性差,因此间隔臂越长,越有利用介质表面离子功能基团与生物大分子带电功能基团起作用。对于小分子的分离纯化,由于空阻比较小,离子交换载量与离子功能基团的密度基本成正比,与基团与介质表面之间手臂长短关系不大。因此用于小分子分离纯化的离子交换介质,其离子功能基团可以直接连接到介质表面,中间不需要长间隔臂。但对于大分子分离纯化的离子交换介质,间隔臂对载量和分离效果都有较大影响。 德国默克开发出触角型的离子交换介质就是把离子功能基团通过高分子链从微球表面延伸出来,这种触角型的离子交换介质更容易与生物大分子有效结合,同时也有利于孔道空间的利用,解决了聚合物由于表面积比软胶小从而导致聚合物离子交换介质载量低的问题。触角型离子交换不仅载量高,而且传质速度快,分辨率高。单分散离子交换层析介质的最新进展为了高效率把目标生物分子从复杂样品里分离出来,并保持其生物活性,用于分离纯化的层析介质材料必须满足苛刻的要求如介质材料组成、形貌、粒径大小、粒径分布、孔径大小和分布、功能基团、及表面亲水性能等。粒径分布均匀,形貌规整的球形填料填充柱床的紧密程度一致性好,流动相在柱床中的流速均匀,流动相经过柱床的路径长短一致,从而有效降低涡流扩散系数,使色谱峰宽变窄,理论塔板数升高。粒径分布与流速特征关系图另外粒径大小一致,可以保持分子在填料微球的扩散迁移路径基本保持一致,相应的保留时间也一致,减少分子扩散系数,从而获得更高的柱效。因此高度粒径均一的单分散色谱填料既可以降低涡流扩散系数又可以减少分子扩散系数,从而提高柱效。另外粒径越精确、分布越窄、其柱床越稳定、反压越低、批间稳定性好。纳微生产的单分散色谱填料不仅完全可以替代SOURCE 系列产品,而且粒径,孔径及材质的选择都远远超过SOURCE产品种类和规格。纳微单分散聚合物层析介质包括聚苯乙烯和聚丙烯酸酯系列。聚苯乙烯表面改性层析介质系列可以替代POROS用于抗体和蛋白的分离纯化,而聚丙烯酸酯系列可以替代Tosoh, Merck, Biorad等生产的聚丙烯酸酯或聚丙烯酰胺层析介质。层析介质关系到药品生产的成本和质量。不同厂家生产的离子交换层析介质都有各自的特点,没有最好的,只有选择最合适的。但层析介质的国产化无疑对中国生物制药产业链安全供应至关重要。越来越多像纳微这样的中国公司已经具备生产一流的层析介质的能力,这些国产化的层析介质也得到越来越多的药企认可。后记在问及江必旺博士对该技术的期望时,他表示:“色谱和层析是药物分离和分析最重要手段,尤其是生物制药领域,层析几乎是生物制药分离纯化的唯一方法。中国生物制药快速崛起会带动中国色谱和层析介质的发展,同时色谱和层析技术的进步及国产化会降低中国生物药的成本,提高药品的纯度和质量。因此中国的色谱和层析技术遇到千载难逢的发展机遇, 相信一定会得到迅猛的发展。”作者简介苏州纳微科技董事长 江必旺博士 江必旺博士,国家特聘专家,获北京大学化学系学士, State University of New York at Binghamton博士学位,在University of California at Berkeley 从事博士后研究。 回国后创建了北京大学深圳研究生院纳微米材料研究中心并任该中心主任。于2007年,江必旺博士创建了苏州纳微科技股份有限公司,专门从事高性能微球材料的研发及产业化。江博士带领团队突破了单分散硅胶色谱填料精确制备技术难题,成为全球唯一一家可以大规模生产单分散硅胶色谱填料的公司。江博士团队还开发出世界领先的单分散聚合物层析介质、如离子交换、亲和,疏水及分子筛等系列亲和层析介质,打破国长期垄断。江博士创建的纳微科技成为色谱领域第一家在科创板上市公司。【专家约稿招募】若您有生命科学相关研究、技术、应用、经验等愿意以约稿形式共享,欢迎邮件投稿邮箱:liuld@instrument.com.cn微信/电话:13683372576扫码关注【3i生仪社】,解锁生命科学行业资讯!Webinar预告(点击报名)

媒体关注

2021.08.11

领跑全球纳米微球技术,纳微科技成功登陆科创版!

2021年6月23日,苏州纳微科技股份有限公司(股票代码:SH688690,以下简称纳微科技)成功在科创板上市,纳微科技本次发行股份数量为4400.00万股,发行价为8.07元/股,开盘价93.00元/股,募集资金3.55亿元。目前,纳微科技股价上涨幅度超1000%,市值超过360亿元。据公开资料显示,纳微科技是一家专门从事高性能纳米微球材料研发、规模化生产、销售及应用服务,为生物医药、平板显示、分析检测及IVD等领域客户提供核心微球材料及相关技术解决方案的高新技术企业。纳微科技自创立以来,始终坚持“以创新,赢尊重,得未来”的理念,长期坚持技术创新,并开发出全球领先的微球精准制备技术。纳微科技专有技术可以对微球材料组成、粒径大小及分布、结构形貌、孔径大小及其分布、表面修饰和功能基团等进行精准调控。除此之外,纳微科技是目前世界上极少数可以同时大规模生产超纯硅胶、杂化硅胶、聚苯乙烯、聚丙烯酸酯为基质的单分散色谱填料的公司。近年来,公司经营表现持续向好。2020年公司共实现营业收入2.05亿元,净利润7290.16万元,净利润相较于2019年全年提升超过240%。高瓴联席首席投资官、合伙人易诺青表示:“纳微科技在上交所科创板的成功挂牌上市,标志着公司发展取得了阶段性成果。江必旺博士创办的纳微科技,在微球领域实现了弯道超车,成功开发出世界领先的微球精准制备技术,不仅填补了国内下游层析介质的空白,还推动了世界层析介质精准制造技术的进步,为药企分离纯化介质的国产化替代提供了可能。生物制药行业投资大、技术门槛高,关系着人民生命安全。高瓴将长期支持纳微科技突破微球材料产业化这一‘卡脖子’技术,推动中国生物制药企业高质量发展。”

媒体关注

2021.06.23

最新动态!纳微科技科创板IPO获上市委会议通过

1月4日,上交所发行上市项目动态显示,苏州纳微科技股份有限公司(简称“纳微科技”)审核状态变更为上市委会议通过。 公开资料显示,纳微科技是一家专门从事高性能纳米微球材料研发、规模化生产、销售及应用服务,为生物医药、平板显示、分析检测及体外诊断等领域客户提供核心微球材料及相关技术解决方案的高新技术企业。其中,公司目前产品和服务主要涉及的两大应用领域为生物医药和平板显示。在生物医药领域,公司主要为药品大规模生产提供关键的分离纯化材料,同时也为药品质量检测和科学研究提供分离和分析色谱柱及相关仪器设备;在平板显示领域,公司主要产品为用于控制 LCD 面板盒厚的聚合间隔物微球(间隔物塑胶球),同时可以提供包括以二氧化硅为基质的间隔物微球(间隔物硅球)、导电金球、标准颗粒、黑球等在内的其他光电应用微球材料。纳微科技本次上市拟融资3.65亿元,用于研发中心及应用技术开发建设项目、海外研发和营销中心建设项目及补充流动资金。报告期内,公司主要财务数据及财务指标如下:

媒体关注

2021.01.05

成功过会,科创板将再增一家科学仪器企业!

12月3日,苏州纳微科技股份有限公司(以下称为“纳微科技”)首发科创板过会,中信证券为主承销商。本次拟发行不超过4400万股,募集资金3.65亿元用于研发中心及应用技术开发建设项目、海外研发和营销中心建设项目及补充流动资金。其中1亿元用于补充流动资金,占募集资金总额的27%。 综合来看,纳微科技本次募投资金中1.89亿元将用于补流、盖楼,占本次拟募资额的51.78%。 公司是一家专门从事高性能纳米微球材料研发、规模化生产、销售及应用服务,为生物医药、平板显示、分析检测及体外诊断等领域客户提供核心微球材料及相关技术解决方案的高新技术企业。 据招股书披露,公司营业收入分别为5713.54万元、8239.58万元、1.297亿元和2545.87万元,从2017年-2019年平均营收年增长率超过40%。净利润分别为1215.11万元、1378.24万元、2140.86万元和327.59万元。公司营业收入和净利润规模相对较小,抵御经营风险的能力也相对较弱。 江必旺直接持有公司16.1558%股份,通过深圳纳微、苏州纳研和苏州纳卓间接控制公司30.2007%股份,合计控制公司46.3565%股份,与陈荣姬同为公司实际控制人。与此同时,江必旺还担任公司的董事长兼总经理,陈荣姬担任公司的副总经理,在公司经营管理中起核心作用,二人可能利用其实际控制人和主要决策者的地位,对公司的发展战略、经营决策、人事安排、利润分配、关联交易和对外投资等重要决策施加重大影响。如在公司利益与实际控制人利益发生冲突时,若实际控制人不恰当地行使其控制权,可能影响甚至损害公司及公众股东的利益。 据招股书披露,公司境内的5家正常控股子公司及1家境外控股子公司2019年净利润仅有一家为正,其余全部亏损。 据招股书披露,公司营业收入主要来自于生物医药领域和平板显示领域。其中生物医药分为药物分离纯化、微球材料及技术服务和药物分离分析色谱柱及相关配套。生物医药领域的合计营收占总营收的70%以上,逐年递增。 1年1期逾期应收账款超净利润 2017年末-2019年末,纳微科技应收账款净额分别为1116.02万元、2614.47万元、3376.27万元,占营业收入的比例分别为19.53%、31.73%、26.03%。 今年一季度,公司应收账款超营收。2020年3月末,纳微科技应收账款净额为3220.81万元。今年前三个月,公司营业收入为2545.87万元。 据纳微科技招股书,2018年末应收账款余额较2017年末增加了1600.83万元,增幅136.12%;2019年末应收账款余额较2018年末增加了846.20万元,增幅30.47%。公司2018年末应收账款余额显著增加,主要系当年第四季度有部分大额订单,年末货款尚未收回,因此2018年公司的应收账款余额增幅较大。 招股书表示,报告期内,公司逾期应收账款的逾期时间主要在6个月以内,主要系客户内部付款周期因素导致付款延迟,形成短时间的逾期,期后回收情况良好。 生产规模提升存货余额将增加,滞销或过期导致存货减值 报告期各期末,公司存货主要由原材料、自制半成品、库存商品和发出商品构成。公司存货账面价值分别为2091.05万元、2942.23万元、3897.58万元和4226.41万元,占各期末资产总额的比例分别为12.23%、10.86%、6.58%和7.77%,占比较高。公司产品种类较多,可以按照材质、粒径、孔径等分成多种不同规格,且由于产品精密度较高,生产周期较长,公司对标准品均备有一定存货,因此存货余额较大。未来随着公司生产规模的扩大,存货余额有可能会进一步增加,从而影响到公司的资金周转速度和经营活动的现金流量。此外,若公司产品发生滞销,或部分原材料、半成品出现损坏、过期等情况将导致存货减值,对公司经营产生不利影响,亦存在发生影响资产质量和盈利能力的风险。 原辅材料供给周期与价格波动风险 公司直接材料为主营业务成本主要构成,报告期各期占比分别为51.07%、47.59%、45.80%、39.83%。公司主要采购的原辅材料包括化工原料、包装材料、生产研发用化学试剂、耗材等。该等材料采购价格主要取决于生产厂家的产品定价和采购时点的市场供需情况,公司对上述原材料的采购价格影响力较小;该等材料的备货周期一般为7-15个工作日,进口原材料备货周期一般为45-60天。公司可能存在由于主要原材料的供给周期变化而影响生产进度,或由于原材料价格发生较大波动而导致成本增加的风险。假设因原材料采购价格上涨,引起公司报告期各期直接材料成本上涨10%,则公司报告期各期毛利率将分别下降0.9、0.9、0.9、0.77个百分点。

媒体关注

2020.12.04

纳微科技科创板申请获受理 拟募资3.65亿元

上交所发布公告,苏州纳微科技股份有限公司(以下简称“纳微科技”)科创板上市申请已获受理,融资金额3.65亿元。 招股书显示,纳微科技坐落于苏州工业园区,是一家专门从事高性能纳米微球材料研发、规模化生产、销售及应用服务,为生物医药、平板显示、分析检测及体外诊断等领域客户提供核心微球材料及相关技术解决方案的高新技术企业。 通过持续十余年的跨领域研发创新、技术进步与产品积累,公司建立了全面的微球精准制备技术研发、应用和产业化体系,自主研发了多项核心专有技术,是目前世界上少数几家可以同时规模化制备无机和有机高性能纳米微球材料的公司之一。 纳微科技科创属性明显。2017-2019年度,公司累计研发投入金额7015.79万元,占累计营业收入的比例为26.06%;公司已有15项发明专利形成主营业务收入;2017-2019年度,公司营业收入分别为5713.54万元、8239.58万元和12970.09万元,复合增长率达到50.67%。 此次科创板IPO,纳微科技拟募资3.65亿元,用于研发中心及应用技术开发建设项目、海外研发和营销中心建设项目及补充流动资金。 纳微科技表示,公司将以本次新股发行上市为契机,抓住产业政策持续向好的机会,以医药行业对先进国产分离纯化填料、设备日益迫切的需求和医药行业对分离纯化技术、工艺改进服务加剧的需求程度为切入口,通过募集资金投资项目开展新产品研发和市场拓展工作。

媒体关注

2020.06.22

纳微科技:在创新的主场作战,发力生物制药下游纯化市场

如果从外形来看,纳微科技做的用于生物制药分离纯化的产品就像面粉一样,但在电子显微镜底下才能看到其真面目。 “面粉”其实是一个个非常规则的小球,而且每个球上还有无数个互相交错的纳米孔道,因此其表面积非常大,每克微球的表面积可以达到一个标准足球场那么大。正是因为微球的表面积大,才具有很强的吸附能力,因此如果通过表面改性,使得微球对某些物质具有特定的吸附能力,就可以把目标生物活性药物从复杂体系里分离出来。 生物制药用微球材料外观看去很普通,跟面粉也没有什么差别,但其制备技术难度极大,长期以来中国用于生物制药分离纯化层析介质微球基本依赖进口,不仅价格昂贵而且供货周期长。 为了突破生物制药下游关键分离介质微球材料的国产化,纳微科技从成立之初就秉持以创新赢尊重的理念,长期坚持研发创新, 突破微球材料精准制备技术这一难题,实现了多个世界首创,成功推出高性能生物制药分离纯化介质微球产品,改变了国内微球材料进口垄断局面。 纳微科技在长达10多年研发创新这条漫长的道路上,选择了最难走的颠覆性创新或底层创新这条路。这条路虽然漫长且艰难,但可以让纳微科技因此走得更远。 现在,纳微科技成为世界唯一一家可大规模制备单分散多孔二氧化硅色谱填料微球的公司。凭借其世界领先的纳微米球制备技术,这家公司已赢得了国内上百家医药企业的认同,同时已向欧洲、美国、韩国等大型药企出口累计上万升高性能填料,改变了我国单向进口色谱填料的被动局面。 生物制药下游存在技术瓶颈与进口垄断两大困局 2004年,江必旺博士,也就是如今纳微科技创始人,在美国工作十年回国之际,偶然的机会了解到一位 农村老家的亲戚因为糖尿病需要长期注射胰岛素,但当时胰岛素的基本依赖进口,价格很高,给本来不富裕的家庭造成很大经济压力。江必旺博士本科毕业于北京大学化学系,后赴美国留学获得博士学位,长期从事高分子材料的研究。 江必旺博士表示:“虽然做不了生物药,但在生物制药整个生产过程中,下游分离纯化占据了50%-70%左右的成本,当时中国还没有国产的纯化介质,都是进口的,价格高,如果能够做出高性能的色谱材料,将使整个生物制药的成本降低,那么百姓用药成本自然也会下降。 从产业价值上看,生物制药的生产一般可分为上游发酵过程和下游纯化分离过程。在过去的十年中,上游的发酵技术发展非常的快,从最初的发酵 0.5克/升到5克/升,到现在可以发酵十几克/升。也就是说上游的生产效率增加了十几倍。但是下游的分离纯化技术却与上游发酵发展脱节,因此如何经济、高效的从复杂组分中浓缩、分离和纯化目标生物分子已成为全球生物药生产的主要技术瓶颈,同时也关系到药品的质量和成本。如果在这个领域实现突破,对于全球的生物制药行业都有很大的意义。” 随着生物药的日益发展,其种类越来越多,结构越来越复杂;同时,监管部门对生物药的纯度要求越来越高,使得生物制药的分离纯化难度越来越大。由于生物大分子具有结构复杂、稳定性差、浓度低等特点,传统重结晶、精馏等小分子药物纯化方法不能满足生物大分子的分离纯化要求。液相色谱或层析技术具有极高的分离纯化效率,且条件温和,在分离纯化过程中容易保持目标分子的生物活性,因此,层析技术已成为生物制药最重要的纯化工具。 层析介质是生物制药分离纯化系统的心脏,分离效果很大程度上取决于层析介质微球;用于生物制药分离纯化的层析介质对材料组成、粒径大小、形态、均匀性、孔道结构、表面功能基团及机械强度都有严格的要求。由于技术难度大、门槛高,我国的层析介质产业主要由国外少数公司垄断,中国市场在高性能层析介质方面长期依赖进口。 走高端创新之路,改变国内产业格局 确定方向时,摆在江必旺博士面前的有两条路,一条是跟随打法:模仿现有的产品,快速产业化。另一条是完全自主创新,做出颠覆性的产品。 从技术出身创业的江博士有着属于知识分子的傲骨,他更想在创新的主场作战,做真正的创新,而不是仅仅在国内称得上创新的事。 他表示:“中国人在世界上常常被指责是只会模仿和抄袭,没能力做真正的创新。我想争一口气,证明中国人也拥有真正的高端创新能力。因此只有做出了全世界没有的颠覆性的产品,才能够获得真正的尊重和认可。” 但创新说得容易,做得难,以单分散硅胶色谱填料为例,纳微科技花了整整10年时间才把这项颠覆性技术产业化。成为全世界第一家可以大规模生产精确粒径大小和高度粒径均一性的硅胶色谱填料,使得其分离性能大幅度提高。 选择了这条很多人未选择的路,注定布满荆棘。纳微科技在产业化上需要克服诸多挑战。 一大挑战就是国内创新者常常都会遇到的产业链缺失困局。在美国,创业者只要专注于自己的技术和产品,上下游产业链中比较容易找到匹配的产品,而在十多年前,国内相关产业都还很欠缺,这给纳微产业化发展带来很大的困难,使得纳微不仅要解决自己关键技术问题,还要解决上游材料及设备问题。 十年的耕耘,纳微科技从最初的一百多平米租用场地起步发展到拥有超过3万平米两个独立生产基地。但最让江必旺博士自豪的还是自己证明了中国人的自主创新能力。纳微科技算是国内自主创新吃螃蟹的那一批人,而纳微科技的成功证明了高端自主创新的路是可行的。作为纳米微球产业的“新人“,纳微凭借其世界领先的纳微米球制备技术,已赢得了国内上百家医药企业的认同,同时已向欧洲、美国、韩国等大型药企出口累计上万升高性能填料,改变了我国单向进口色谱填料的被动局面。 “其实中国缺的不是技术创新人才,缺的是把创新技术转化成产品需要的耐心与决心,我希望中国有越来越多的创新创业人才愿意沉下心来做原创技术并用耐心和决心实现技术产业化,在每个细分领域做出世界顶级的技术和产品从而获得尊重,那中国产业才会由大变强。以上信息转自动脉网。

厂商

2020.05.22

如何突破抗体生产瓶颈

导读 在全球和中国医药市场上,抗体药物已连续多年占据销售榜单前几位。当前,随着国家医改政策的改革和完善,国际、国内市场打通,抗体市场也开始进入“你方唱罢我登场”群雄逐鹿的竞争阶段,生产企业如何在确保产品质量的基础上,通过改进工艺,来降低成本、提高生产效率和市场竞争力?江博士文章给读者提供了一条切实可行的思路和方法,请看“如何突破抗体生产瓶颈”。抗体药物市场及发展趋势 全球生物制药产业发展迅猛,根据frost&sullivan市场调研,2018年全球生物制药市场规模约为2642亿美元。单抗类药物由于特异性好,靶向性高,副作用小,疗效显著成为发展最快的一类生物药。单抗药物在全球生物药中所占市场份额超过50%,达到1353亿美金。 中国巨大的市场潜力,国际重磅抗体药专利到期,大量的海归人才回流及中国日益强大的资本助力,都为中国抗体制药发展提供了前所未有的历史机遇。但是中国抗体制药企业也面临巨大的挑战。首先中国药企无论是技术、规模、经验,人才还是资金,跟国际生物制药巨头相比,都有着较大的差距。其次中国加入ich和国际药监管体系接轨,降低药品进口关税,对进口抗癌药物实施零关税等系列政策,降低了国外原研药进入中国市场的门槛,给中国生物药企业带来了巨大压力和挑战。另外,越来越多的制药企业进入抗体药的开发领域,每个重磅抗体药物基本上都有几十家企业在仿制研发申报,因此国内抗体药企不仅要面临国外原研药巨头的打压,还要面对国内众多同行及印度廉价药企业激烈的竞争。最后带量采购新政允许通过一致性评价的仿制药与原研药可以一起同台竞标,低价中标,消除了销售渠道的壁垒使得国内外生物药企的竞争回归到技术创新,产品质量和成本的竞争。 因此国内生物药企是否能在激烈的竞争中取得优势取决于其生产工艺的先进性,因为制药工艺水平决定了产品的质量和成本。抗体药物的生产工艺进展 抗体药物生产是个非常复杂的过程,大致分为上游的发酵及下游的分离纯化:上游工艺主要包括细胞复苏、传代、发酵生产。而下游工艺主要包括膜过滤及多步层析分离纯化。过去十多年来,基因工程获得突飞猛进的进步,细胞培养的表达量从原来的不到0.5 g/l 到现在普遍达到5g/l,有的甚至超过10g/l。这些进步是由细胞表达载体的开发,克隆筛选以及细胞培养基优化等技术创新所驱动的。由于发酵产率的大幅度提升,使得上游细胞培养成本大幅度降低(表1)。表1 表达量与抗体生产成本关系与上游十多倍生产效率提升相比,下游分离纯化技术进步明显滞后,导致下游工序成为生产瓶颈,抗体主要生产成本也转移到下游。下游工艺在整个生物制药生产中占据60%以上生产成本,也被认为是最需要改进的技术领域。下游工艺先进性决定了药品的质量,及药品生产效率和成本,也成为生物制药企业的核心竞争力所在。生物制药下游生产工艺目的就是把目标药物分子从复杂发酵液体系中分离出来以满足药品纯度及质量的需求。一方面监管部门对生物药的纯度和质量要求越来越高,另一方面生物分子具有结构复杂,且对外部条件敏感,稳定性差,杂质多,浓度低等特点,使得生物药分离纯化的挑战更大。比如说治疗用抗体不仅对含量有严格的要求,还必须去除各种潜在的杂质如宿主hcp, dna,endotoxin, 抗体聚集体及降解片段等(表2)。表2 抗体药物对各种杂质的要求 层析技术具有分离纯化效率高,条件温和且容易保持目标分子的生物活性,因此成为生物制药分离纯化最主要工具。但下游层析分离纯化技术牵涉到材料、生物、化学及设备等交叉技术领域。因此研究下游分离纯化技术的人才较少,另外上游基因工程技术几乎在所有高校都有专业研究团队,而且培养了大量的人才,而下游分离纯化技术却很少在高校有专门研究,也缺乏相关的专业课程来培养分离纯化的人才。过去10多年上游基因工程的迅猛发展虽然带来上游发酵成本的大幅度下降,但下游分离纯化技术进步缓慢使其成本居高不下。因此要降低抗体生产成本关键就是要解决下游分离纯化的瓶颈问题。 抗体的层析分离步骤基本都可以采用标准化的三步曲:第一步用protein a介质进行抗体捕获和浓缩;第二步用离子交换进行中间纯化以去除多聚体,宿主蛋白等杂质;第三步是精纯去除剩余dna,endotoxin,protein a 等微量杂质。在这三步抗体的分离纯化过程中,第一步的protein a亲和捕获占据分离纯化成本80%以上,也是下游分离纯化的瓶颈所在。亲和层析之所以成本高的主要原因:首先是protein a 价格昂贵,其价格是普通层析介质十几倍;第二,protein a使用寿命短,一般离子交换填料使用寿命多达1000次,而亲和填料寿命通常在100-200次;第三,protein a 用于抗体的捕获和浓缩,需要处理大体积的发酵液,而亲和步骤载量往往又低于阴阳离子交换层析,使得亲和层析介质使用量比中间纯化或精纯的要多得多。因此,要降低抗体的生产成本,解决抗体的生产瓶颈关键在于改进第一步protein a 亲和捕获。 下游分离纯化核心的工艺流程 protein a 亲和层析是利用protein a 配基与目标抗体具有专一亲和吸附作用从而达到分离纯化抗体的目的。野生型protein a蛋白是金黄色葡萄球菌细胞壁锚钉蛋白。三维空间上,抗体fc端ch2-ch3区域与protein a蛋白b结构域上两条反相平行的α螺旋结构相互结合。因此protein a与抗体分子特别是与igg1、igg2、igg4有特异性结合,使得抗体分子与发酵液中不具fc端结构的杂质如宿主蛋白与核酸等有效分离,进而达到纯化目的。protein a 亲和层析介质是通过把proteina 配基偶联到微球介质上制备而成的。因为protein a配基与目标抗体的作用的专一性,因此亲和层析的分离纯化工艺和方法与抗体样品杂质含量和种类多少影响不大,使用protein a 介质一步纯化目标抗体就可以达到95%以上纯度,回收率达到90%以上。亲和纯化效率也基本不受杂质多少影响,而其它分离模式如离子交换,疏水,分子筛等的分离工艺方法及效率大多取决于与目的蛋白同时存在的杂质种类和含量。因此,只要样品杂质不同,即使是纯化同样的目标生物分子,采用的分离工艺和方法就不同。以重组胰岛素分离纯化为例,不同厂家虽然生产的是同一目标胰岛素,但采用分离纯化方法完全不一样,主要原因就是每家生产的胰岛素杂质组成和含量不一样,因此需要不同的纯化工艺。而比胰岛素分子量更大,结构更复杂的抗体基本可以采用标准化的三步曲,主要原因就是protein a 亲和介质的出现大大简化抗体的分离纯化工艺,但protein a 价格昂贵让抗体生产厂家爱恨交加。 protein a 介质价格高的主要原因是其生产工艺复杂,proteina 配基是通过生物发酵生产的,经过纯化后偶联到介质上成为protein a 亲和介质,因此生产成本远高于传统的离子交换、疏水、分子筛等介质。另一方面protein a产品主要由欧美几家供应商垄断,也是价格居高不下的原因之一。为了降低抗体生产成本,不少研究工作者在寻找可以取代protein a且价格低廉的新型层析介质来纯化抗体,虽然可能在一些个案中获得成功,但都无法撼动protein a 在整个抗体分离纯化的垄断地位。proteina 亲和层析成为过去近30年里抗体纯化捕获的金标准。因此要降低抗体亲和层析这一步的成本首要的方案是实现protein a 介质的国产化以降低产品价格;其次是通过采用创新的连续层析工艺技术或其它新工艺以提高protein a 介质的利用率并提高抗体生产效率。当然不断改进protein a 介质性能使其具有更高的载量和更长的使用寿命也可以降低抗体的生产成本。 protein a 介质国产化创新之路 目前市场上主流protein a产品是ge生产的以琼脂糖为基质的产品,也是最早商业化的产品。琼脂糖为基质的protein a 介质具有载量高,亲水性能好,非特异性吸附低等优点,但琼脂糖介质天然缺陷是机械强度差,因此也被称为软胶。由于该介质耐压性能差,生产中需要降低柱高、减小流速以防止压力过高造成柱床塌陷,限制了抗体批处理量及抗体生产效率。软胶protein a 另外一个缺陷是传质速度慢,主要原因是软胶孔径较小,排阻大。因此软胶protein a 都需要驻保留时间长,流速慢条件下,抗体吸附载量才会比较高,但在高流速下动态载量下降的非常快。因此一个理想的抗体纯化用protein a 介质需要具有高流速,高载量,高机械强度,及更长的使用寿命等特点。protein a 介质载量是由微球孔径,比表面积,配基密度来决定的;机械强度则是由protein a基球材料化学组成,交联度及孔隙率来决定的;protein a 配基脱落及使用寿命主要由配基,基球性能及偶联方式来决定。实现高性能protein a 亲和介质的国产化需要从底层创新开始。抗体结构示意图 创新之一:单分散基球替代多分散基球 层析介质粒径大小和粒径分布是影响层析分离的重要参数。粒径分布越均匀,装柱越容易、柱床越稳定、柱效越高、流速越均匀、洗脱越集中、分离效率越高、流动相用量越少,柱与柱重复性也越好;protein a 介质被誉为层析介质皇冠上的明珠,价格昂贵,可是市场上protein a 介质都是采用粒径分布较宽的基球。主要原因是单分散微球制备技术难度极大,世界上可以规模生产的单分散多孔微球只有dynal公司一家,ge销售的source 系列单分散聚苯乙烯色谱填料就是dynal生产的。但source 产品的粒径最大只有30微米,不能满足protein a 介质对粒径一般要大于40微米的要求。纳微经过多年的努力开发出世界领先的微球精准制备技术,突破大单分散大粒径多孔微球的制备难题,成为全球第一家生产单分散protein a 亲和层析介质的公司。纳微单分散protein a介质与传统软胶基质微观结构对比传统多分散protein a亲和软胶与unimab液流路径对比示意图 创新之二:通透大孔径基球微替代小孔微球 protein a 基球孔径大小会影响生物分子在介质的传质速度和有效载量,孔径越大,分子传质速度越快,在高流速下具有高载量。基于软胶基质的ge protein a亲和介质孔径较小,比表面积高,其静态吸附载量高,但传质阻力大,在驻留时间短,流速快的条件下,动态载量下降的很快。纳微经过优化筛选,专门设计的大孔结构基球,其孔径达到ge protein a 介质的一倍左右。因此该介质传质速度快,使得介质在高流速下具有高载量。从实验测试数据可以看到,纳微unimab与ge mabselectsure在驻留时间大于4分钟时,载量都差不多,当驻留时间小于2分钟时unimab的载量比mabselectsure载量高50%以上, 而且速度越快unimab载量优势越明显。抗体生产效率是由动态载量和流速共同决定,流速越快载量越高,生产效率越高,成本越低,但亲和层析介质的动态载量与流速成反比,流速越快,载量越低,因此对于每个protein a亲和介质纯化抗体效率都会随着流速升高效率逐步提高,到了一个最优的流速后,如果继续增加流速,纯化效率反而降低。林东强教授实验证明对于批次亲和层析,驻留时间是2分钟时生产效率达到最高,而驻留时间在2分钟条件,unimab的动态载量比mabselectsure 高50%以上。对于连续层析驻留时间是1分钟时生产效率最高,而这个保留时间,unimab的动态载量更是mabselectsure一倍以上。另外从抗体流穿曲线对比图也可以看出具有大孔结构及高度粒径均匀性的单分散protein a亲和层析介质与多分散软胶porteina 介质相比具有更陡的穿透曲线,说明纳微单分散层析介质具有更畅通的孔道结构,分子扩散速度快,抗体流穿少,回收率高。因此利用纳微大孔结构微球不仅可以提高分子传质速度,提高抗体生产效率,降低成本,而且在连续层析中,具有更明显的优势。unimab与mabselectsure产品不同驻留时间动态载量对比不同protein a 层析介质驻留时间与抗体生产效率与关系对比抗体流穿曲线对比图 创新之三:高度交联聚丙烯酸酯基球替代软胶或低交联的聚丙烯酸酯基球 高机械强度介质不仅可以耐受更高流速、更高压力、更大粘度样品,还可以装更高的柱床,以增加抗体批处理量、提高抗体生产效率、减少设备投资、减少厂房占用面积。因此纳微protein a 介质是选择高度交联的聚丙烯酸酯基球,与市场上以琼脂糖或低交联度聚丙烯酸酯为基球生产的protein a 介质相比具有溶胀系数小、压缩比例低、而且机械性能强。实验证明 unimab在2公斤装柱压力下,其柱床压缩比例只有5%,而无论是ge 生产的以琼脂糖为基球还是tosoh 生产的低交联聚合物为基球的protein a 介质压缩比例往往超过15%。unimab与软胶与压力流速曲线对比 创新之四:表面亲水化改性微球替代亲水性微球 用于抗体或蛋白纯化分离的层析介质必须具有很好的表面亲水性,因此市场上主要的protein a 产品要么是基于亲水多糖类材料,或者是用亲水单体做的基球,这种基球虽然亲水性能好,非特异性吸附低但机械强度差。为了保持基球的机械强度并解决介质亲水性问题,纳微采用先合成高机械强度高交联的聚丙烯酸酯微球,然后通过多步表面亲水化改性,再进行protein a配件偶联。这种方法虽然工艺复杂,但生产的介质既有高机械强度,又有表面亲水性能好,非特异性吸附低等特性。因此unimab在抗体分离过程中,hcp去除效果好, 可以达到软胶protein a 的同等水平。纳微unimab与对照填料的hcp去除效果 创新之五:protein a 配基创新 除了基球之外,protein a 配基也是影响介质性能重要因素,尤其是介质的寿命。ge之所以垄断protein a 亲和层析介质市场,最主要的是ge拥有耐碱性protein a 专利技术,其核心专利技术是通过基因工程改变b domain 不耐碱的3个氨基酸以改善其耐碱性能。纳微通过优化组合不同片段设计出新序列的protein a 配基,不仅耐碱性好,而且具有自主知识产权,并能自主实现大规模生产。纳微独有的耐碱性配基加上具有卓越性能的基球,及优化偶联工艺开发出高性能的protein a 亲和介质。以下是某单抗项目上unimab介质载量随使用次数增加的衰减变化表。每个cycle采用0.1m氢氧化钠cip,接触时间1小时。连续200个cycle 后dbc10%依然在初始值的75%左右,充分体现了纳微proteina介质的良好耐碱性。纳微世界领先的微球精准制造技术,可以对微球的材料组成、粒径大小、粒径均匀性、孔径大小及表面性能达到前所未有的精准控制。纳微利用这一技术平台开发出新一代单分散多孔聚丙烯酸酯为基质的protein a 亲和层析介质克服了传统proteina 软胶的缺点,也为实现下一代连续层析技术产业化提供理想的介质。unimab载量随使用次数增加的衰减变化表 protein a介质创新和生产工艺创新实现抗体生产效率提升 单抗药物的市场竞争越来越激烈,降低抗体生产成本,高效、稳定的产出合格的产品是每个抗体生产厂家追求的目标。亲和层析作为单克隆抗体分离纯化的关键步骤,关系到下游的主要成本及生产效率,产品质量,也是目前下游生产的主要瓶颈。因此纳微通过底层技术创新不仅实现protein a 介质的国产化,而且克服了现有产品的缺陷,必将大幅度提供抗体生产效率,降低抗体生产成本,更重要的是纳微创新性单分散层析介质可以推动下游工艺技术的创新和进步。比如说高机械强度的protein a 介质就使得通过增加柱床提高批处理量成为可能。而高流速下的高载量及耐高压特性为最终实现抗体连续层析工艺打下基础。1.高柱床提高抗体批处理量和生产效率 目前ge 生产的protein a 软胶占据抗体分离纯化的90%市场。由于软胶机械强度差,耐压受限(压力小于3公斤),为了防止柱床塌陷,一般柱床只装到15cm高度,严重限制抗体的生产效率,增加抗体的生产成本。柱床高不仅可以增加抗体的批处理量,提供抗体的生产效率,还可以减少qa及qc等配套人员的工作量,减少纯化系统的数量及设备投资。其实,通过高柱床提高生产效率的方法早在成本更加敏感的胰岛素、白蛋白、多肽等生物药生产上成功实现。但要增加柱床高度,protein a 介质必须具有高机械强度性能,以满足高柱床高流速下产生的压力。纳微开发的新一代单分散protein a 介质是以高交联的单分散聚丙烯酸酯为基质,机械强度高,耐压性能好。因此柱床可以装到40cm以上高度,使得抗体批处理量及生产效率可以提高一倍以上,不仅减少设备投资及厂房的占用面积,而且大幅度降低生产成本。另外实验证明提高柱床还可以提高介质有效载量和利用率,柱床提高一倍,抗体上样量至少增加2.2倍(见表)。高柱床可以解决因为上游发酵规模的扩大及蛋白表达量的增加而带来下游分离纯化生产瓶颈的问题。另外软胶放大往往只能通过等高放大,而纳微生产的高机械强度protein a 可以等保留时间放大。传统软胶基质只能等高放大(上)和纳微protein a介质可等保留时间放大(下)表 unimab对某抗体dbc5%比较unimab在不同柱高下的压力流速曲线2.连续层析提高抗体生产效率 随着细胞培养技术的迅猛发展,蛋白表达量不断增加以及新兴的连续灌流培养技术的发展对下游纯化效率提出越来越高的要求。批次层析越来越难以满足生产的需求,而连续层析由多根串联的层析柱组成,因为第二根柱子可以承接并吸附从第一根层析柱流穿的抗体,因此第一根柱子可以持续上样到更高的蛋白穿透从而显著提高层析柱的使用载量,进而提高介质利用率,降低生产成本。连续层析可以极大提高设备的利用率,缩短生产周期,还可以减少缓冲液的消耗。传统间歇式层析(左)新型连续层析工艺(右)连续流层析分离过程示意图(来源于林东强教授课题组文章)unimab与mabselectsure在批次与连续层析的对比数据(来源于林东强教授课题组文章) 连续层析系统已被认为是下游分离纯化的发展必然趋势,可以大幅度提高抗体下游分离纯化效率,降低生产成本。与批次层析相比,连续层析对设备、软件有更高的要求,而且对介质的要求也不一样。 首先,连续层析由多根串联的层析柱组成。为了保障产品连续生产的质量,对每根柱子的一致性要求高。因此介质填料均匀性就显得更为重要,因为介质越均匀,越容易装柱子,柱效也越高,柱与柱之间的一致性也越好。传统多分散介质由于颗粒有大有小,在装柱过程中大小颗粒的沉降速度不同,使得柱与柱之间差异较大;而且小颗粒容易堵塞筛板,影响流速,大颗粒又会降低柱效,也容易使样品流穿,从而影响分离效率。因此高度粒径均一的单分散层析介质可以克服传统多分散介质在连续生产中存在的问题,单分散介质由于粒径分布均匀可以确保柱与柱的一致性和稳定性。 第二,在连续层析过程中,使用的是串联的小柱子,为了提高生产效率,线性流速要快,这就对层析介质机械强度要求更高,以满足高流速下产生的高压力。目前市场上主流的介质是软胶,耐压性差,只能低流速操作。纳微新型单分散层析介质由于是高度交联的介质,因此机械强度高,可满足高流速的需求。第三,层析介质的实际有效载量与纯化效率也有直接的关系,实际有效载量是指介质在实际生产条件尤其是流动相速度下的载量。实际有效载量越高,样品上样量可以越大。但线性流速越快,柱保留时间越短,则实际有效载量越低。软胶虽然在低流速下有较高载量,但在高流速下,载量迅速下降。单分散聚合物层析介质是大孔结构的微球,通透性好,蛋白在微球内的传递速度快,因此在高流速下能保持较高的载量。因此粒径均一(单分散),高机械强度,高流速下保持高载量的介质是连续层析生产的理想的介质。连续层析技术是实现连续生产的关键技术。连续生产制药技术是一种新兴技术,虽然还面临着许多监管的问题和技术的挑战,但连续生产的优越性却显而易见,也是生物制药工艺发展的趋势之一。 随着多个重磅原研生物药的专利到期,为了满足临床市场的需求和降低原研生物药的昂贵医疗费用,越来越多的制药企业进入生物类似药的开发领域,这进一步加剧了生物类似药的竞争,企业成本压力日益凸显。抗体的主要成本在于下游的分离纯化,而protein a 亲和层析成本占据整个层析分离纯化的80%以上,也是下游分离纯化的瓶颈,因此,实现protein a亲和层析介质国产化,并通过底层技术创新改善protein a 机械强度,传质速度及耐碱性能,开发出新一代单分散protein a亲和层析介质,使其可以在高流速下纯化抗体以提高生产效率,降低成本生产。另外机械强度高及传质快的protein a 介质又有利于创新连续层析及高柱床的工艺实施,进一步提高抗体的生产效率和降低抗体生产成本,也为中国生物制药发展实现后发优势提供支撑。

厂商

2020.03.18

手性世界拆分的创新之路

手性世界手性一词来源于希腊语“手”(cheiro)。自然界中存在的手性物质是指具有一定构型或构象的物质与其镜像物质不能互相重合,就象左手和右手互为不能重合的实物和镜象关系类似。手性是宇宙间的普遍特征,体现在生命的产生和演变过程中。首先组成地球生命体的基本结构单元,氨基酸几乎都是左旋氨基酸,而没有右旋氨基酸。也就是说,生命最基本的东西也有左右之分。为什么自然界选择左旋氨基酸而不是右旋氨基酸作为生命的基本结构单元一直是个迷。而更加复杂的蛋白质和dna的螺旋构象都是右旋的。海螺的螺纹和缠绕植物也都是右旋的。因此生物体内存在着手性的环境,使得生物体可以识别常规化学和物理性能完全一样的手性异构体分子。作用于生物体内的手性药物及农药,其药效作用多与它们和体内靶分子间的手性匹配和手性相关。因此,手性药物的不同对映异构体,在生理过程中会显示出不同的药效。甚至会出现一种对映异构体对治疗有效,而另一种对映异构体表现为有害性质这种现象。自然界中的手性表现形式(图片来自于网络)在手性药物未被人们认识以前,二十世纪六十年代的“反应停(thalidomide)悲剧”就是一个突出的例子。当时欧洲一些医生曾给孕妇服用没有经过拆分的消旋体药物(由一对等量对映异构体分子组成)对作为镇痛药或止咳药,很多孕妇服用后,生出了无头或缺腿的先天畸形儿。仅仅四年时间,导致世界范围内诞生了1.2万多名畸形的“海豹婴儿”。这就是被称为“反应停”的惨剧。后来经过德国波恩大学研究人员发现,反应停的r-构型的单一对映体有镇静作用,而s-构型对胚胎有严重的致畸作用。惨痛的教训使人们认识到,手性药物必须对它的两个异构体进行分别考察,都要经过严格的生物活性和毒性试验,以避免其中所含的另一种手性分子对人体的危害,慎重对待一些药物的另一对映异构体。所以手性拆分技术越来越多用于手性药物开发和生产。自然界生物体本身具有手性环境,因此对手性药物的不同对映异构体,会显示出不同的疗效。美国食品与药品管理局(fda)早在1992年就明确规定:对含有手性因素的药物倾向于开发单一的对映体产品;对于外消旋的药物(一对等量对映异构体组成),则要求提供立体异构体的详细生物活性和毒理学研究数据。近二三十年,世界上手性药物的销售以及占据药物总数的比例也呈逐年上升趋势。手性化合物既可以通过不对称合成来获得,也可以通过天然手性化合物的提取,还可以通过手性拆分获得单一对映体。手性化合物的拆分是手性技术的一个重要方面。在由非手性物质合成手性物质时,往往得到由一对等量对映异构体组成的消旋体。手性色谱分离纯化是获得单一对映体最常用的方法,其自身具有分离效果好、速度快、灵敏度好、操作方便等优点。已成为手性化合物分离分析和制备的重要手段之一,也是不对称合成方法得到单一对映体的辅助方法之一。手性化合物的分离被认为是最有挑战性的色谱分离技术之一。因为色谱分离技术往往是利用混合样品各组份在固定相(色谱填料)和流动相中的分配系数不同,当流动相推动样品中的各组份在色谱填料填充的柱中迁移时,由于各组份在两相中进行连续反复吸附和脱附或其他亲和能力作用的差异,从而形成差速移动,达到分离的目的。分子之间的物理和化学性质相差越大,越容易建立色谱分离方法。但手性分子就像左右手一样,看起来似乎一模一样,其分子组成、分子量一样,物理和化学性质也相同,只是它们在空间结构上却无法完全重合,因此分离难度最大。在精细化工、生物工程及制药工业中制备高纯度的单一对应体手性分子将具有巨大的商业价值和应用前景,因此建立对映体的手性分离方法显得日益重要。因为许多手性药物真正起作用的是其中的一种单一对映体,而另一种对映体可能不仅无药理作用,还会有副作用。二十世纪六十年代以来,色谱技术作为一种分析技术在生命科学、环境科学、药物分析等领域的应用日益普遍。应用在手性色谱分离方面得到很快的发展,而其中色谱填料可谓是色谱技术的核心,它不仅是色谱方法建立的基础,而且是一种重要的消耗品。色谱柱作为色谱填料的载体,当之无愧被称为色谱仪器的“心脏”。高性能的色谱填料一直是色谱研究中最丰富、最有活力、最富于创造性的研究方向之一。手性化合物可通过物理吸附或化学键合的方式固定到多孔固相载体表面,对应体由于与固定化的手性分子形成非对映异构体络合物的结合能力差异而达到拆分,这样的固定相称手性固定相又称手性色谱填料。一个有效的手性填料应当具有能够快速分离对映体,测定对映体的纯度,尽可能适应多种类型的对映体的分离;应当具有较高的对映体分离选择性和柱容量。目前手性色谱填料主要是在多孔二氧化硅基球上涂覆或键合带有手性结构的生物材料如功能化纤维素,直链淀粉,大环抗生素,环糊精等制备的。所有这些手性材料中,纤维素和直链淀粉型色谱填料使用最为普遍。手性化合物的色谱分离技术已被广泛地用于手性分子的分离和检测。手性色谱填料基本上是由日本的d公司一家独霸,当其它常规色谱柱每根只卖几千元人民币时,而一根装有2.5克的手性填料的色谱柱价格超过1万元人民币,因此每公斤的手性色谱填料装成柱子可以卖到几百万人民币的价格。手性色谱填料寿命短、价格贵,让手性药物研发工作者尽可能地寻找其它解决方案,不对称合成生产手性药物分子就是为了避免昂贵的手性分离工艺。手性色谱填料的高额利润让世界许多色谱公司和精英前仆后继去挑战这些技术,却无法撼动日本d公司的垄断地位,说明手性色谱分离技术壁垒之高及产品产业化难度之大。手性色谱填料国产化创新之路手性色谱填料主要是通过在多孔二氧化硅基球上涂覆或键合带有手性识别位点的生物材料如纤维素,直链淀粉。如要做手性色谱填料,首先要解决的就是合成超大孔硅胶基球作为手性色谱填料的固定相载体。在纳微科技做出超大孔硅胶基球之前,全世界上只能从日本公司才能买到这种超大孔的硅胶基球,价格昂贵,每公斤高达10万元人民币。虽然中国拥有全世界最多的色谱科研究员,发表色谱领域文章数量也于2011年就超过美国稳居世界首位,但遗憾的是中国色谱填料尤其是球形硅胶色谱填料一直未能实现产业化。主要原因就是色谱填料制备技术壁垒高,产业化周期长,投资大,世界上可以大规模生产球形硅胶色谱填料的也就只有四家公司,日本就占了三家。可见日本对色谱填料技术掌控能力的强大。绝大多数商业化的硅胶色谱填料的孔径一般都在10-30纳米,而用于手性硅胶色谱填料的孔径要求达到100纳米,手性色谱用的大孔硅胶比小孔硅胶制备技术难度更大。为了实现球形硅胶色谱填料产业化,纳微投资近5000万元人民币,坚持了十多年跨领域技术研发,最后突破了单分散球形硅胶色谱填料精准制造的世界难题,纳微也因此成为全球首个具备大规模生产单分散球形硅胶色谱填料的公司。纳微不仅填补中国在高性能球形硅胶色谱的空白,而且为世界硅胶色谱填料精准制备技术的进步做出贡献。在此基础上,纳微又研发出超大孔硅胶色谱填料以满足手性色谱填料的要求。电子扫描电镜图对比图及孔径分布对比图可以明显看出纳微大孔硅胶无论是粒径的精确性,粒径均匀性,孔径均匀性,还是球的完整性及机械强度都超过日本产品。超大孔硅胶色谱填料对比图(左-纳微产品,右-国外某公司产品)纳微unisil®硅胶填料与国际三大硅胶色谱填料品牌粒径分布对比图纳微unisil®大孔硅胶填料与日本大孔硅胶色谱填料孔径分布对比图手性色谱填料是通过在大孔球形硅胶中涂敷或键合带有手性识别位点的材料,主要包括衍生化的纤维素和直链淀粉两大类。为了达到光学异构体拆分的目的,涂覆或键合后的纤维素和直链淀粉必须保持手性结构环境,使得对映异构体间呈现物理特征的差异。纤维素和直链淀粉手性结构容易在涂覆或键合过程中受到破坏,因此制备手性色谱填料不仅对硅胶要求高,对涂覆或键合工艺要求也高,还对纤维素和直链淀粉的本身的结构、分子量、及衍生功能基团都有极高的要求,因此手性色谱填料的制备技术壁垒极高。纤维素和直链淀粉涂覆大孔硅胶制备的unichiral®手性色谱填料突破手性色谱填料的制造壁垒,不仅要解决大孔硅胶基球生产问题,还要解决纤维素和直链淀粉生产及其衍生化工艺问题;有了硅胶基球及手性材料后,还要解决涂覆和偶联工艺问题。纤维素和淀粉通常是极为常见而丰富的物质,但能够满足手性色谱填料制备要求的纤维素和淀粉却极难获得,尤其是直链淀粉。全世界上只有日本的一家公司可以买到,但其价格超乎一般人的想象,每公斤直链淀粉的价格高达60万人民币。为了开发手性色谱填料,我们在项目开发期间以这种天价买了日本的直链淀粉,遗憾的是即使用这么昂贵的直链淀粉,做出的手性色谱填料,其性能还是达不到日本公司的水平,因此最好的东西即使我们花天价也不一定能买到。从手性分离填料开发的过程中我们可以发现日本d公司对上下游产业链及其关键材料的掌控程度达到惊人的地步,日本上下游厂家的紧密配合也值得我们学习。这也是为什么这么多年全世界其它公司都无法撼动日本d公司在手性材料的垄断地位的又一原因。过去的二十年,日本被很多国人认为是失落的二十年,但从这件事上可以看出日本并没有失落而是在深耕科技,从原来掌控生产消费端的产品转变成为上游的关键材料,进而掌控产业链源头的技术。去年闹得沸沸扬扬的日本对韩国贸易制裁事件,日本就是通过限制“氟聚酰亚胺”、“光刻胶”和“高纯度氟化氢”等关键材料出口到韩国,就让强大的韩国半导体和显示产业短时间内陷入困境。日本之所以会控制很多产业的关键材料和技术不是因为日本人比别国人聪明,而是日本人有足够的耐心及其精益求精的工匠精神让他们可以把先进材料做到极致,这也是我们中国最该向日本人学习的地方。世界上可以掌握纤维素和直链淀粉的涂覆或偶联技术制备出手性色谱填料的公司屈指可数,但能大规模生产大孔硅胶的公司全世界不到4家,而能大规模生产直链淀粉的公司更是凤毛麟角。纳微是一个专业做微球的公司,制备出能满足手性色谱填料的大孔球形硅胶并不是那么难,但直链淀粉生产技术完全超出纳微的研究领域,因此纳微要突破直接淀粉生产技术,其难度是可以想象。为了解决直链淀粉生产技术问题,纳微一开始是希望与科研院所及专业淀粉公司合作,但合作伙伴最后都没有坚持到成功。为了解决直链淀粉供应问题,纳微不得不自己组建团队边学边做,经过多年的努力和坚持,纳微成功突破直链淀粉生产技术难题并实现规模化生产。从专业来说,纳微科技团队对直链淀粉知识的理解远远不如国内外的专家,但最后能实现产业化,最主要的是保持着耐心和恒心。直链淀粉的生产问题解决之后,纳微接着又解决了涂覆工艺技术问题,最后生产出系列unichiral?手性色谱填料及产品,其分离性能达到国外公司同类材料的水平,而且由于纳微科技自主研发生产的基球粒径均匀,孔径分布窄,使得纳微科技生产的手性色谱填料具有更高柱效,更低的柱压,和更长的寿命。纳微unichiral®产品涂覆工艺及产品类型纳微unichiral®产品与国外手性色谱填料在分离手性分子效率的对比图纳微unichiral®产品实物图例及相关产品订货信息纳微突破手性色谱填料的生产技术这一难题,可以说明耐心和坚持的重要性,只要有足够的付出和努力,足够的坚持,即使一开始看去遥不可及的目标也总有一天可以完成。纳微就是凭借这种坚韧不拔的精神突破了单分散硅胶色谱填料精确制造的世界难题,解决了直链淀粉供应问题,并解决了涂覆工艺问题,最后生产出高性能的手性色谱填料。目前纳微不仅可以提供系列手性色谱填料,而且可以为手性分离纯化方面为客户提供分离纯化整体解决方案,具备生产毫克级到到公斤级甚至百公斤级的手性原料拆分能力。

厂商

2020.03.18

回首中国改革开放40年发展轨迹:时势造英雄

作者:纳微科技江必旺博士 春节期间,一场突如其来的新型冠状病毒疫情,让我们体会到自然灾难的无情,但每次磨难之后就会让人类对自然界有进一步的了解,都会促进科学技术的进步并找到应对自然灾害的解决方案。 比如说,人类在长时间遭受由于细菌感染而引发肺结核、炭疽等各种疾患后,经过科学家们艰苦努力和深入研究,发现了抗生素,从而基本消灭了这类病菌引发的疾病及对人类产生的危害。而面对比细菌更小的病毒所引起的流感、艾滋病、麻疹、病毒性肝炎、流行性乙型脑炎以及这次新型冠状病毒引发的肺炎等,时代还在呼唤更多的科技力量和人才以消除病毒给人类带来的磨难问题。 很遗憾,我不是研究病毒专业的,对这种病毒给人类带来的磨难无能为力,但我一直在研究和合成各种纳米微球,其尺寸和形状跟冠状病毒差不多, 却没有任何生物活性。十多年前回国创办纳微科技时毅然选择微球在生物制药的应用。经过多年努力和坚持,纳微成功开发出多种生物药分离纯化介质微球,广泛用于抗生素、多肽、胰岛素、抗体等。这几年纳微又开始研发用于更具有挑战的病毒分离纯化材料,希望病毒分离纯化材料研究成功会促进科学家对病毒的研究和理解以寻找应对病毒的方案。 突然发难的疫情给国人带来一场磨难,给本来繁忙而热闹的生活来了急刹车,让我们蜗居家里过个冷清的春节,也让我们有时间静下心来做深入的思考。 连日来在家静思,回首中国改革开放40年发展轨迹,不禁感慨世事变迁:什么样的时代,造就什么样的环境,适合什么样的人才脱颖而出,正所谓时势造英雄。 众所周知,改革开发以来中国发生了天翻地覆的变化,从一穷二白跃升为世界第二大经济体。纵观40年发展历程,改革的焦点从解决百姓吃饭、到搞活商品流通,再到企业改制、房地产开发,不同的发展阶段,由于需要解决的社会问题和面临的社会矛盾截然不同,改革的着力点和热点随之变化,人们所追崇的人才类型与标准也相差甚远,对人才的需求和政策引导自然呈现出鲜明的时代特点和烙印。 大致可以分为4个主要阶段: 改革初期:粮食短缺首当其冲,农民成为改革的主角——实行家庭联产承包(1978年—1988年) 改革开放之初,为有效解决粮食短缺问题,国家通过改变农村集体生产模式到个人土地生产承包责任制,实行包产到户,有效激发了农民积极性和热情,一部分有劳动力又勤快的农民先富裕起来,部分农民收入远比在当时政府单位工作的干部或高校老师每月几十元工资要多得多,农民万元户相继问世,成为中国最早富裕起来的一群人。可以说,中国经济复苏的火种,也是从农村开始燎原。 第二阶段:商品短缺时期,小商小贩最风光——打破计划一统天下局面,发挥市场调节作用(1988年-1992年) 改革开放的第二阶段,面临着长期计划经济发展带来的物资短缺、流通不畅、价格畸形、市场发展不平衡等突出问题,国家通过开放小商品市场,对以往所有产品生产和供应都由国家统一计划和管理经济的模式进行改革。 一些思想活跃、胆子大、有经商意识、敢闯市场的弄潮儿,利用当时商品市场极为短缺和不平衡的状况,在生产厂家和消费者搭建起流转桥梁,倒买倒卖、南来北往,加速了商品的流通,丰富了商品市场。一时间,“十亿人民九亿商,还有一亿在路上”,各地迅速涌现出一批经商致富的个体户,中国商人社会地位也随之上升。 第三阶段 乡镇企业异军突起,投资建厂当老板——发挥人力、土地等成本优势(1992年—2002年) 随着市场经济越来越发展,更多的私营企业逐渐走上历史舞台,以解决当时商品单一、生产能力匮乏、劳动力过剩等现实问题。一部分通过经商获得第一桶资金的商人,转而投资建厂,生产更多更好的产品以满足社会短缺经济的需求。 由于当时劳动力成本低,市场需求大于生产能力,且资本是稀缺资源,因此,企业家成为当时中国叱咤风云的获利群体。私人企业的发展,极大丰富和提升了中国商品的供应和生产能力。同时中国经济快速发展带来市场需求不断扩大,以及中国加入WTO带来的全球市场快速扩张机会,使得一批私人企业快速做大,成为中国改革开放以来的第一代企业家。 第四阶段 城市化建设迅猛发展——房地产与互联网霸屏财富(2002年—2018年) 如马斯洛需求理论,在解决了衣食温饱等基本问题后,随着生活水平日益提高,老百姓对住房、娱乐等提出更高的要求。房地产开发作为主导中国经济晴雨表的暴利行业,迅速成为“财富挖掘机”。 一座座高楼的崛起,改善了百姓居住条件,房地产产业作为中国经济发展的支柱产业,成就了一批房地产商变身为中国巨大财富的拥有者,中国首富排行榜中频现房地产商的身影,即可见其端详。 同时,随着互联网技术的飞速发展,一批具有远见卓识的互联网和IT企业家,通过复制国外互联网应用技术并凭借中国庞大人口和市场的优势,迅速做大中国IT及互联网产业,在有效解决生产端与消费端信息不对称问题的同时,极大方便了中国老百姓生活,给中国社会带来了巨大变革,同时也成就了一批互联网企业家,给他们带来巨大的财富回报。 回首来时路,改革开放40年逐步打破了束缚经济发展的体制机制,释放出社会巨大能量,涌现出一批又一批改变世界、实现梦想的“时代英雄”;当我们食不果腹的时候,需要的是有劳动力且能吃苦耐劳的农民伯伯;当社会商品极其短缺又发展不均衡时,需要的是具有敏锐市场意识又敢为人先的商人;当商品消费激活起来商品供不应求的时候,需要一批有财力有能力有勇气的企业家;当人民生活水平日益提高需求层次不断攀升的时候,需要一批可以调动大量资金及政府资源的房地产商;当世界IT及互联网技术在国外兴起时,需要一批企业家能捕捉先机,让互联网技术惠及中国千家万户。 可以说,每一个时代的不同需求,造就了一批能解决这个时代问题的人才。从这一点来看,只有把个人能力与时代需求紧密结合,才能得到时代的青睐,成为时代的幸运儿。 然而,不可否认的是,这些年中国经济快速崛起,技术创新并没有占据社会主流,并没有成为社会进步和经济发展的主要引擎,技术价值被严重低估。从事技术创新的人才不是社会的主角,反而在社会上处于边缘状态,“做导弹不如卖茶叶蛋,拿手术刀不如拿剃头刀”,充分诠释了这种脑体倒挂的不正常现象。 时代发展到今天,放眼中国经济,一方面商品供应越来越丰富,信息越来越透明,商品流通也越来越方便,对供给侧改革的要求越来越高;另一方面,利用信息不对称、市场不平衡来套利的机会越来越小,竞争越来越激烈;另外中国劳动力成本及土地成本越来越高,生产低技术含量的产品与东南亚国家相比已不再有竞争优势。同时,关键技术的核心作用越来越凸显,以往通过复制国外技术进一步发展也变得越来越困难,“拿来主义”的繁荣难以为继。 另外,国际形势也发生了巨大变化,中美贸易摩擦让大家清醒认识到中国产业技术与国外有巨大差距,缺乏核心技术的中国产业大而不强甚至是脆弱的。而核心技术之争,不仅关系到中国产业升级及其国际竞争力问题,也关系到国家的实力及稳定性,是产业真正由大变强的关键所在,究其背后,则是掌握核心技术的人才之争。所有这些变化都指向中国社会越来越需要技术人才来唱主角。 因此,今后及未来一个相当时期,国家战略是促进科学技术进步,依靠技术创新实现产业升级,提高国家真正的实力。要实现这一目标,中国就需要通过进一步改革让中国社会发展回归本质,创造出新的环境让技术人才发挥出应有的作用,并成为社会主流和价值制高点,使得更多的人才能沉下心来突破产业底层核心技术。 首先,中国改革要从教育入手,人才培养,教育为先 随着经济的快速发展,教育体制改革变得越来越重要,尤其是要改变当前中国的人才培养与时代需求严重脱节造成人才极大浪费的局面。在70-80年代,大多数学生的理想是当科学家,学数理化成为当时社会推崇的热潮,“学好数理化走遍天下都不怕”,因此很多优秀人才都去学理工科。遗憾的是由于当时社会经济发展水平低,生产力落后,科研环境闭塞,与国际不接轨等,科技人才的作用难以得到充分发挥,也得不到应有的社会地位和尊重。 现如今,在社会经济已经高速发展,国际环境开放互通,国家最急需最紧缺大批科技人才,但目前社会整体浮躁,挣快钱、赚热线大行其道,最优秀的人才都跑去学金融、学商业了,基础科研反倒成为冷门学科。因此,必须深入研究社会发展趋势及实际需求,培养出满足社会需求、适应时代发展的人才,让教育和人才培养与社会需求无缝对接。 同时,要加大舆论的引导和资源聚焦,将科研和技术专业由“冷门”升温为“热门”,让顶级人才愿意选择国家和社会需要的技术创新领域,作为贡献自己一生聪明才智的职业选择。比如说面对这次冠状病毒疫情,就需要依靠生物、医学及化学的相关人才,长时期坚持不懈去研究和了解病毒及其引起的疾病,才有可能解决病毒给人类带来的疾病问题。 其次,要下力气营造良好技术创新发展环境 一个国家的可持续发展,必须依靠技术创新,已成为人类共识。只有将“人口红利”尽快转化为“人才红利”,真正让高端技术型人才进入国家稀缺资源和宝贵财富行列,把更多的核心技术牢牢抓在自己人手里,中国的产业才能实现由大变强。而核心技术之所以会形成垄断,绝不是短期靠砸钱就可以突破的,需要的是长时间积累,全身心的投入,及超强的耐心,和一大批潜心钻研的科技人才。 改革开放下半场的重中之重,势必是要通过进一步改革科技创新的体制机制,让社会资源高效聚焦到技术创新领域,为科技人才的成长创造出一个良好的发展环境,让技术人员可以沉下心来突破底层技术,心无旁骛钻研最新科技,同时通过艰苦努力能够获得与其付出相匹配的社会地位和尊严。 第三,要下功夫引导资本走向科技创新领域 以往无论是做企业还是做投资,资金往往是瓶颈,只要有资金就可以投产或扩大生产,就可以挣更多的钱。随着改革开放,中国很多产能都趋于饱和乃至过剩,资本仅仅通过投入扩大生产而获利已成为历史。 而过量的资本无法进入实体经济获利,自然选择进行各种人为哄抬物价,炒作套利,最典型的就是炒房。 而房价一路高歌,看似获利颇丰,实则饮鸩止渴: 一是高房价提升了人工成本,增加了中国制造业成本,严重消弱了中国制造业的国际竞争力。实体经济也更加弱化,盈利能力也更差,而资本只是空转套利,形成恶性循环。 二是资本炒作加剧社会两极分化,加剧社会怨恨和不稳定性。 三是房价无理性上涨让部分人不劳而获,鼓励社会投机行为,打击依靠劳动致富的思想,进一步加剧企业和个人急功近利,使得社会更加浮躁不稳定。 因此,无论是从资本逐利本身,还是从有助于社会稳定,中国资本都急需找到更好、更长远的出路。尽管大家都知道,突破性技术创新是极具投资价值的“黄金宝地”,但其高风险、高投入、长周期的投资回报过程,却使那些习惯于赚快钱的资本望而却步。 “功夫在诗外”,中国必须进一步加大改革开放力度和政策引导,加快实施知识产权保护、降低增值税等深层次改革,营造出技术为王的发展环境,才有可能让更多资本树立起“风物长宜放眼量”的意识,看到投资科技创新行业的长期利好,愿意投入这种高风险的科技创新过程。尽管此非一日之功,但早一天开始,就会早一天收获。 中国经济进入调整期,科技创新成为国家核心竞争力已越来越成为共识。现阶段,中国必须通过深化改革,让社会资源有效向科技创新聚集,让社会导向迅速向人才靠拢,让技术、科学、专注、研究等成为时代热点,相信一个人才辈出的可喜局面将很快呈现,新的时势,势必造就出新的英雄! 致谢:感谢北大同学江庆红在文章整理编辑中做了大量的工作。

媒体关注

2020.02.14

第二轮通知 | 2019制药工艺(苏州)高峰论坛(PPS)暨第六届制药分离纯化技术学术论坛

论坛简介由苏州工业园区医药分离纯化产业联盟协会主办的“制药分离纯化技术学术论坛”已成功举办五届,邀请来自国内外报告嘉宾200+位,累计吸引国内外从事分离纯化行业的专家和技术人员近2500+位,对国内医药行业的发展起到了很好的推动作用,已成为国内最专业、规模最大和反响最热烈的分离纯化行业专题论坛之一。目前我国的生物医药正处于高速发展及变革阶段,受益于医药创新政策不断催化,一致性评价快速推进、药审改革不断提速、医药内生需求逐步释放、医保政策逐步完善和科创版推出,给医药行业带来了巨大的发展机遇与颠覆性挑战。为进一步满足医药行业宏观政策的解读,把握行业发展趋势和机会,解决行业发展的难点、热点问题,以及对整个医药上下游产业链相关技术协同发展的需求,我们在此诚挚邀请来自政府职能部门、中检院、国内外研发机构、制药企业和CRO/CMO/CDMO企业的专家学者和高校师生参加2019制药工艺(苏州)高峰论坛(PPS)暨第六届制药分离纯化技术学术论坛,共同探讨行业发展的共性问题和解决方案,共享发展经验,共同促进中国医药产业的发展和进步!组织机构主办单位:·江苏省医健产业联盟·苏州工业园区医药分离纯化产业联盟协会·药融圈承办单位:·苏州纳微科技股份有限公司支持单位:·上海市生物工程协会·新药创始人俱乐部·中科院上海药物所苏研院·SIPPA联盟支持媒体:·生物器材网 ·仪器信息网 ·生物咖啡茶 ·生物探索 ·中国仪器网 ·化学加 ·色谱网·色谱世界

厂商

2019.09.03

邀请函 | 2019制药工艺(苏州)高峰论坛暨第六届制药分离纯化技术学术论坛

论坛简介由苏州工业园区医药分离纯化产业联盟协会主办的“制药分离纯化技术学术论坛”已成功举办五届,邀请来自国内外报告嘉宾200+位,累计吸引国内外从事分离纯化行业的专家和技术人员近2500+位,对国内医药行业的发展起到了很好的推动作用,已成为国内最专业、规模最大和反响最热烈的分离纯化行业专题论坛之一。目前我国的生物医药正处于高速发展及变革阶段,受益于医药创新政策不断催化,一致性评价快速推进、药审改革不断提速、医药内生需求逐步释放、医保政策逐步完善和科创版推出,给医药行业带来了巨大的发展机遇与颠覆性挑战。为进一步满足医药行业对宏观政策的解读,把握行业发展趋势和机会,解决行业发展的难点、热点问题,以及对整个医药上下游产业链相关技术协同发展的需求,我们在此诚挚邀请来自政府职能部门、中检院、国内外研发机构、制药企业和CRO/CMO/CDMO的专家学者和高校师生参加2019制药工艺(苏州)高峰论坛暨第六届制药分离纯化技术学术论坛,共同探讨行业发展的共性问题和解决方案,共享发展经验,共同促进中国医药产业的发展和进步! 组织机构(拟)主办单位:苏州工业园区医药分离纯化产业联盟协会 药融圈协办单位:承办单位:苏州纳微科技股份有限公司支持单位:上海市生物工程协会

厂商

2019.08.20

色谱芯-现代版点石成金的故事

导读点石成金的神话故事源远流长,人们向往一种神奇力量可以把自然界极为普通和丰富的石头变成昂贵而稀有的金子以期改变贫穷的困境。但只要学过一点化学知识的人都知道,石头主要是由二氧化硅组成,而硅元素是不可能变成金元素,因此点石成金也只能存在于虚构的故事中。但现代的科学家把石头组份变成比金子还贵的高科技产品已经成为现实。色谱芯就是科学家把普通石头变成比金子还贵的材料,堪称现代版点石成金的故事。比金子还贵的色谱芯说起色谱很多人可能会陌生,色谱技术又称层析技术是现代最重要,也是最有效的分离技术之一,它是利用混合样品各组份在固定相(色谱填料)和流动相中的分配系数不同,当流动相推动样品中的各组份在色谱填料填充的柱中迁移时,由于各组份在两相中进行连续反复多次分配,从而形成差速移动,达到分离的目的。这种解释对很多非专业人士来说很难理解。因此希望通过下面一个简单案例让非专业人士更容易明白色谱分离技术。首先分离是从无序到有序的过程,热力学第二定律说明从无序到有序的分离过程是一个熵减过程,因此不是一个自发的过程。举个例子,您把染料扔到水里,过一段时间染料就会自发地均匀地分布在水里,这是一个熵增的过程,也是自发的过程,可是如果反过来,把染料从水里分离开就不可能自动发生了,而需要有外界力量或方法才可能使染料从水中分离,传统的分离方法就是把所有的水蒸干(蒸馏),染料才可能从水里分开。可如果有多种不同颜色染料都溶解在水里,这时简单把水蒸干只能获得混合的染料,而无法把不同颜色的染料分开。如果要把不同组份的染料分开就得求助于色谱分离技术,把溶解在水里的混合染料从色谱柱的一端加入,由于不同染料组份与色谱填料的相互作用力不同,因此通过色谱柱迁移速度就不一样,这样不同组份的染料从色谱柱另外一端会按先后顺序分开来,从而达到分离混合染料的目的,这就是色谱分离技术。色谱分离三种染料组分的示意图色谱技术是目前分离复杂组份最有效的手段,与传统蒸馏和重结晶分离技术相比,色谱分离法条件温和,适用范围广,可以对复杂组份进行分离,因此被广泛地应用于工业分离纯化,无论是生物制药,天然产物提取,还是化学化工都离不开色谱分离纯化技术。尤其是在生物制药领域,由于生物分子具有结构复杂,对温度和环境敏感,而且浓度低,组份复杂,传统的蒸馏和重结晶方法不能用于生物分离,因此色谱技术几乎是生物制药分离纯化的唯一手段。高纯度、高活性的生物制品基本都依赖色谱分离技术,如果没有色谱分离技术,高纯度的生物药也就生产不出来。另外色谱技术也是实验室分析检测领域发展最快,应用最广的技术之一。液相色谱(HPLC)作为一种高效,快速的分析检测的技术已被广泛地用于药物质量检测,纯度分析,环境监测,食品安全检测,及化学化工产品的质量监控等领域。色谱分离和分析性能很大程度上取决于色谱填料,现代的色谱填料基本都是由微米级多孔微球组成,就像芯片是电子产品的心脏一样,色谱填料当之无愧是整个色谱分离技术的“心脏”,因此被誉为色谱芯。色谱技术的进步往往依赖于新的色谱材料的发展。由二氧化硅材料组成的色谱材料(也称为硅胶)是分析检测最广泛使用的色谱填料,也是多肽,胰岛素,手性药物等分离纯化最常用的色谱填料。二氧化硅是大自然中石头的主要组份,也是地球上最为丰富的材料。二氧化硅组成的色谱芯是目前最重要的色谱填料之一。而用于色谱分离和分析的色谱芯性能要求高,需要控制二氧化硅填料粒径大小、均匀性、形貌、孔径结构、比表面积及功能基团,任何一个环节没有控制好,都会影响其色谱分离性能,另外色谱填料的生产还要保证批次的稳定性和重复性,即使生产出性能再好的产品,如果无法保证批次稳定性,也就无法使用,从而影响最终产品的商业化。因此色谱填料的制备技术壁垒高、难度大、在以前全球只有少数几家公司如瑞典的Kromasil,日本Daiso和Fuji具备大规模生产二氧化硅色谱填料基球的能力,中国用于分离和分析的高性能球形二氧化硅色谱填料基球基本依赖进口,而且价格昂贵。虽然二氧化硅是自然界最丰富的材料,但其组成的进口色谱填料卖的比金子还贵。更有甚者,很多高性能二氧化硅色谱填料是花钱都买不到的。国内一位知名色谱专家曾经给我讲了一个故事:为了让科技部给色谱填料研究立项,因此给科技部领导说了句言简意赅又非常有说服力的话:“我们国家是想用金子去换石头,还是用石头去换金子”来说明研究色谱填料的重要性。这个故事是否真实发生过我无从考证,但我知道这位色谱专家用非常形象的语言说明了色谱填料的重要意义。最近日韩贸易摩擦,日本采取的手段就是限制半导体关键材料到韩国,以影响韩国的电子产业的发展。因此关键材料、核心部件及技术是国家核心竞争力所在,很多时候不是有钱就能买到的。很显然如果中国企业没有自主可控的产品供应能力,色谱芯就是属于卡脖子的产品之一。如果色谱芯断供,不仅影响中国生物医药生产,还会影响食品和环境的检测、石油化工的质量检测、甚至化学和生命科学研究。这也是为什么中国有一代代色谱专家把研究色谱填料的技术及产业化作为终身为之奋斗的目标。值得欣慰的是在中国色谱基础研究取得突飞猛进的进步的基础上,已经有中国企业脱颖而出,不仅在产业化领域实现进口替代,更能引领产品创新。中国发表的文章数量已于2011年超越美国成为全球 No1数据出处:Xiaoying Geng, Fuling Li and Qi Wang. The Cream of Chromatograph[J]. The analytical Scientist, 2015, 26:33-37 第三代单分散硅胶色谱填料改变世界色谱填料发展轨迹过去我们只要走进任何科研院所的实验室或药企,您不难发现中国用于实验室分析检测,药品质量控制及科学研究用的色谱柱90%以上都是依赖国外进口,剩下10%国产化的色谱柱,里面装填的色谱填料又几乎100%都依赖进口。而这种局面正在发生改变。另外如果回顾过去硅胶色谱填料的发展历程,我们可以看到几乎所有色谱产业化技术如球形硅胶色谱填料、手性硅胶色谱填料、杂化硅胶色谱填料、核壳结构色谱填料、HILIC,、SEC等众多新型色谱技术都发明于国外,与中国14亿人无关。而且除了国外淘汰下来的第一代无定型硅胶在中国生产外,几乎所有其它高性能球形色谱填料都只能在欧美日发达国家生产。这对于一个拥有最多人口的国家,培养了最多的理工科学生,也拥有最多专职研究人员的国家,色谱文章数量位居全球首位的中国来说是比较尴尬的。色谱填料关系到生物制药的质量和成本,也关系到民生的医药安全供应问题,但生物制药分离纯化用关键色谱填料或层析介质却基本依赖进口,这些材料不仅价格昂贵,供货周期长,严重限制中国生物制药行业的发展。中国能否改变这种格局,关键在于我们是否能真正创造出自己的“色谱芯”? 众多中国色谱科学家、企业家及公司为了改变这一落后局面并创造出中国自己的色谱芯而一直在努力,纳微科技就是其中最为突出的代表。国内外色谱芯的发展状况二氧化硅色谱填料因其优异的色谱性能成为目前应用最为广泛的液相色谱填料之一,尤其是针对有机小分子的分离和分析,硅胶基质的色谱填料占据绝大多数的市场份额。最早用于分离纯化的第一代硅胶色谱填料是上世纪70年代开发的无定型硅胶。无定形硅胶色谱填料制备技术简单,主要是通过碾磨块状硅胶,然后通过筛分制备而成。这种无定形硅胶色谱填料形态不规则,粒径分布宽,装成的柱子柱效低,分离效率差,稳定性和重复性差,既满足不了高端色谱分离纯化的需求,更不能用于实验室色谱分离检测的需求。另外无定型硅胶由于使用寿命短,更换频率高(往往使用1-2次后就要更换),污染排放大,价格低廉,技术门槛低,国外很早就淘汰生产无定型硅胶色谱填料,目前绝大多数无定形硅胶基本都在中国生产。第二代硅胶色谱填料是上世纪80年代开发出来的多孔球形填料,由于球形硅胶形貌的规整性,尤其是小粒径 (传统溶胶-凝胶法和喷雾干燥法制备硅胶色谱填料原理目前生产球形多孔硅胶微球主要用溶胶一凝胶法或喷雾干燥法制得。这两种方法可以大规模制备不同尺寸的球形硅胶,但这两种方法制备的球形硅胶粒径分布较宽不能直接用作色谱填料,而需要经过复杂的筛分和分级处理,去除过大或过小的硅胶微球以获得粒径分布较窄的硅胶填料,因此生产周期长、产率低、且会产生大量的不合格硅胶产品。而且填料的颗粒越细,筛分工艺难度越大。色谱填料粒径大小和粒径分布会直接影响其分离性能,因此国内外色谱界科学家一直致力于研发粒径精准可控,粒径高度均匀第三代球形硅胶色谱填料的制备技术。由于二氧化硅的特性,制备微米尺寸的单分散球形多孔二氧化硅微球一直是世界难题。这方面的文章和专利也很少报道,更不用说有产业化技术和产品。令国内外色谱界震惊的是,粒径高度均匀,孔径可控的微米级单分散球形二氧化硅色谱填料技术竟然被中国公司-苏州纳微科技突破,相反于以往色谱技术的发展历程,新的色谱技术极其产业化往往都是由发达国家完成。纳微科技不仅突破了单分散硅胶色谱填料精准控制的世界性难题,而且成功把该技术产业化,成为世界上第一家大规模生产单分散硅胶色谱填料的公司,改变了世界色谱填料发展的轨迹,推动了全球硅胶色谱填料制备技术的进步。纳微科技每次去美国参展,欧美客户经常问我们是不是日本公司,他们不相信一个连第二代硅胶色谱填料都要依靠进口的中国,会突然生产出色谱界梦寐以求的第三代单分散硅胶色谱填料。国外客户怀疑一般会持续到他们拿到纳微真实的产品并做过测试,甚至要亲自访问过纳微工厂,才会真正由怀疑变成震惊,也因此尊重我们,最终成为纳微的客户。因此真正的创新是可以赢得客户甚至竞争对手的尊重,因为创新不仅只是为一个公司,甚至一个国家做贡献,它会推动了整个行业的进步,为全人类做出贡献。让国外同行更想不到的是纳微科技从事硅胶色谱填料研究工作的核心技术人员没有一个是色谱专业出身,也没有在国外知名专业色谱公司做过硅胶色谱填料的研究工作。纳微做硅胶色谱填料完全从零开始,而且属于跨领域研究。可能正是因为这种跨界创新,不受该领域固有知识的束缚,才让纳微有机会革新现有硅胶色谱填料的制备方法,并做到颠覆性的技术突破。当然跨界创新只是纳微成功的因素之一,更重要是我们攻克技术的决心及开发产品的耐心。因为一项颠覆性技术突破本身就不容易,而要把颠覆性技术转化成有竞争力的高性能产品更是难上加难。纳微的技术团队整整花了十多年时间才完成单分散硅胶色谱填料的研发和产业化过程。在当今中国这种浮躁的大环境下,一个团队用十年时间集中精力做世界上没人做成功过的项目,如果没有足够的耐心和恒心根本不可能完成,即使在美国的公司一个团队要坚持十年做一个项目也很难做到。色谱芯是底层技术,产业化道路非常长,有一系列技术壁垒需要突破。粒径分布控制问题,只是众多难关的第一个突破口,随后还要解决孔道结构的控制技术,硅胶机械强度的控制技术,金属含量的控制技术,表面键合技术,封端技术,装柱技术,应用技术,生产工艺放大技术等等一系列问题,其中任何一个环节的技术细节没做到位都不可能开发出有市场竞争力的硅胶产品。而基于别人材料基础上开发应用技术相对容易的多,往往只要解决一个应用问题就马上就可以导入市场,这也是为什么绝大多数从事色谱技术的公司都愿意去做应用技术而不愿意做色谱填料基球的原因。其实即使在全世界范围内,可以大规模生产第二代硅胶色谱填料基球的也只有瑞典Kromasil、日本Daiso、Fuji等少数几家公司。因此纳微科技开发硅胶色谱填料的困难程度大家是可以想象的,有兴趣的读者可以看我的另外一篇文章(从中国色谱芯的崛起看中国芯片的希望)。中国色谱芯引领世界色谱创新无论从理论计算还是从实验结果都证明,色谱填料粒径大小和均匀性是影响其分离性能的最重要参数之一,在其它条件相同的情况下,粒径分布越窄、色谱柱内流动相分布越均匀、柱效越高、分离效果越好、反压也越低、重复性也越好。且粒径越小的色谱填料对粒径的均匀性要求也越高。粒径分布均匀性可以由CV值(填料粒径分布变异系数)表示,CV值越小代表粒径越均匀。国际著名品牌的硅胶色谱填料CV值普遍大于10%,而纳微生产的第三代UniSil硅胶填料粒径的CV值小于3%。如果非专业人士对CV概念不是很理解的话,也可以直观地从电子扫描电镜上对比第二代和第三代硅胶色谱填料的差距。欧美日公司历来以产品质量和性能卓越称著。但如果下图没有标明那个产品是进口的,那个是国产的,相信几乎100%的人都会猜错。因为以往中国确实很少有技术和产品可以明显领先欧美日。粒径分布与流速特征关系图从纳微UniSil®10硅胶色谱填料与国际三大知名品牌同类产品扫描电镜对比图和粒径分布对比图可以看出纳微科技新一代单分散硅胶色谱填料在粒径精确度、粒径分布及球型规整度方面都远远超越国际知名品牌产品。尤其是纳微生产的超大孔硅胶色谱填料比日本产品具有更大优势。纳微UniSil®硅胶填料与国际三大著名硅胶色谱填料品牌SEM对比图纳微UniSil®硅胶填料与国际三大著名硅胶色谱填料品牌粒径分布对比图纳微科技颠覆性技术不仅可以大规模生产不同粒径单分散色谱填料(常规粒径:1.7、3、 5、8、 10、 12、15、 20、 30、40、 50微米);还可以调控孔径大小(常规孔径:60 ?、 100 ?、 120 ?、 200 ?、 300 ?、500 ?, 1500 ?),以满足UPLC,HPLC制备色谱各种需求。精确的粒径大小,极窄的粒径和孔径分布使得纳微硅胶填料具有卓越的机械强度和分离性能。纳微硅胶经过反复装柱后可以保持完美无损,而日本硅胶经过反复装柱后产生大量的破碎。纳微不同孔径二氧化硅色谱填料纳微科技硅胶色谱填料与日本某品牌硅胶色谱填料在反复装柱20次的前后对比SEM图从第三代单分散硅胶色谱填料的精准制造技术的突破及成功产业化,到超大孔硅胶基球的突破及表面键合技术的完善,最后生产出一系列高性能,高附加值的硅胶色谱填料产品包括用于胰岛素精纯的反相硅胶色谱填料,用于异构体药物分离的手性色谱填料,及用于蛋白分析检测的SEC色谱填料。苏州纳微科技股份凭一己之力分别打破了Kromasil, Daicel 及Tosoh 对这些色谱填料的长期垄断,创造了这一个个看似不可能的奇迹。国内外色谱公司及很多人都很好奇纳微是如何做到的。其实纳微并没有点石成金的神奇力量,有的只是比别人多一些耐心,多一些坚持。纳微一旦设立一个目标就会让一个技术团队长期坚持研发下去,三年不行五年,五年不成八年,八年不成十年,直到成功,纳微很多项目都是坚持了十年八年才做成功的,也有的项目坚持研发10年多还没出产品,即使这样也从来没有放弃过。就是这样一个简单的法宝让纳微完成一个个奇迹。目前纳微高性能的硅胶产品已成功销售给欧美、日本、韩国等生物制药公司及色谱领域国际知名品牌公司。纳微曾经以比金子还贵的价格买过进口硅胶基球,现在却可以按比金子还贵的价格把由石头组成的色谱填料产品卖给国外客户,真正实现了以石头换金子的奇迹。如果想进一步了解纳微可以联系我们,也欢迎有志之士加盟纳微继续创造世界奇迹。

厂商

2019.08.12

关于色谱柱、色谱填料、国产替代等常见问题的解答你都知道吗?(一)

目前纳微的色谱填料和色谱柱种类越来越多,合作伙伴也越来越多,所以对纳微的产品和技术的咨询也日益增多,今天我们将一些大家经常咨询的问题和解答提供如下便于大家的理解和更好地在以后的工作中使用。Q1: 硅胶填料的机械强度如何以及不同粒径的硅胶填料的操作压力各是多少?A1: 高机械强度是硅胶的特点之一。对于粒径10μm 的硅胶填料我们推荐设定80-100Bar 的压力,对于20-40μm 的硅胶填料我们推荐设定40-70Bar 的压力,来装填动态轴向压缩柱。 硅胶填料的机械强度会影响装柱及使用寿命。纳微的硅胶填料拥有卓越的机械强度,通过在DAC柱上反复装填20次,观察纳微UniSil®10-100 C8与进口同类型的色谱填料的柱压力变化(图1),可以看出UniSil®柱压基本稳定,而进口填料的柱压不断升高,显然UniSil®的机械强度优于进口填料。另外通过电镜对其形貌观察发现(图2),进口填料经装柱后出现部分破碎的情况(图2右),UniSil®填料基本无变化(图2左)。Q2:填料中孔径的概念?A2:我们通常所说的孔径实际上是个统计的、平均的概念,即平均孔径,它是指累积孔径分布曲线50%处的平均孔径,或是与孔径分布曲线的最高频度相对应的平均孔径。通过测试纳微UnSil5-1000与进口同类型的色谱填料的孔径分布,得出孔径分布曲线(图3),可以看出UnSil的孔径分布较窄,而进口填料的孔径分布较宽,因而UnSil的硅胶填料孔径的控制更加精准。以下是纳微科技不同孔径的微球在扫描电镜下的图片(图4)。纳微可以定制最大4000?孔径的微球。Q3:为什么要做封端处理?A3:一般常见的硅胶填料(没有经过封端处理),pH耐受性都在2-8之间,在碱性环境下,硅胶的Si-O-Si-O结构会被破坏而溶解。即使在pH5-7的环境中,硅胶表面的Si-OH也会电离。使得碱性化合物产生拖尾,严重影响分离效果。封端处理以后可以减少待测组分与硅胶表面残留的酸性硅羟基反应,改善和保持较好的峰形,这对于碱性化合物的分离尤其重要。而不同的封端技术也会直接影响色谱柱的效能。纳微科技的硅胶填料经过特殊封端处理技术后(如UniSil Ultra系列产品),使得填料的pH耐受性有所提高(pH 2-10),并且覆盖硅胶金属杂质还可以减少碱性化合物的拖尾,增强峰型对称性。通过在同等条件下,对UniSil Ultra与同类型的进口硅胶填料进行碱(pH10.0)冲洗,可以看出UniSil Ultra比同类型的进口D硅胶填料可以耐受更多次数和更长时间的强碱清洗(图5),从而证明UnSil Ultra的的耐碱性更强,使用寿命更长。碱洗条件:MeOH/TEA (pH=10.0)=40:60冲洗体积:60CV柱效测试:流动相:ACN/H2O=60:40柱温:35℃样品:甲苯Q4:C18柱选用的基本原则?A4:(1)选用经封端处理的色谱柱,可以防止碱性化合物的拖尾现象。(2)选用含碳量高的柱子,可以增加保留值。(还要综合考虑孔道结构和空间)(3)选用小颗粒的填料,可以提高分离度。(还要综合考虑压力和设备投入)(4)分子量大的组分选用大孔径填料的柱子。(5)纳微可以根据不同的样品条件提供不同规格的C18填料,例如常规的UniSil®C18, 耐碱性较强的UniSil® C18 Ultra,以及适用于100%水溶液的UniSil® C18 Polar等。Q5:测定多肽,一般采用什么柱子?流动相是乙腈和水,还有微量的TFA。特别是像类似三肽的短肽,应该怎么选择柱子?A5: 多肽一般还是可以用C18的,根据分子量不同可以选择150?、300?的孔径,有些小肽用100?也可以。在C18上保留太强时,C8,苯基,C4,C3也都可以用于多肽的分离。三肽也可以尝试100? C18,不过小肽往往极性偏大,普通C18上可能没有保留,这时需要使用亲水型C18或Hilic模式。以下是为大家推荐的纳谱ChromCore的色谱分析柱产品:(1)分子量较大的多肽(2000D以上)可以优先考虑纳谱ChromCore C18,ChromCore 300 C18。(2)小肽可以用ChromCore 120 C18,如果无保留,选择亲水型C18或Hilic模式。(3) C8系列有ChromCore 120 C8、ChromCore C8、ChromCore 300 C8、ChromCore AQ C8(亲水型)。(4) 苯基系列有ChromCore Phenyl、ChromCore PFP、ChromCore Biphenyl。(5) C4系列有ChromCore C4、ChromCore 300 C4、ChromCore 300 C4-T。(6) 亲水型C18可选ChromCore AR C18、ChromCore AQ C18、ChromCore Polar C18。(7) Hilic模式可选ChromCore HILIC-Amide、ChromCore HILIC-Imidazole、ChromCore Diol、ChromCore CN等。Q6:我之前有了解到贵公司也有手性色谱柱,之前买过国外品牌的手性柱,其手性柱价格相比普通反相色谱柱,要高出很多倍,不知道是本身柱子装填技术的难度大还是其他什么原因?它的主要技术关键在什么方面?A6:这个问题我们请纳微科技专门负责手性产品的朱总解答(1)手性柱使用的填料介质是大孔多孔介质,生产工艺复杂;(2)在介质上涂敷或键合的手性位点官能团生产工艺复杂;(3)官能团与介质基球涂敷或键合工艺难度大,且工艺复杂;(4)装柱工艺及成本也较高。这些都导致了手性色谱柱比普通反相柱价格高出很多。纳微科技手性填料包括OD、OJ、OZ、AS、AJ 5个型号的产品,手性色谱柱从填料的生产(包括直链淀粉产品研发)到装柱一系列过程都是自己完成,所以和国外相比,性价比更高,另纳微还可以提供手性拆分纯化服务。Q7:色谱柱的技术都有哪些?国内外的色谱柱都有何差别?A7:色谱柱技术包括填料技术和装柱技术,填料是色谱柱的心脏,填料的好坏对色谱柱分离性能和选择性有决定性影响。装柱技术也没有想象中的这么简单,不同固定相、不同粒径、不同柱管内径和长度,装柱工艺都有所不同,要装出紧密、稳定、均一的柱床,需要经验积累。纳微有专门提供装柱培训的课程。有兴趣的朋友可以联系我们。很多人都认为国内和国外的色谱柱差距很大:原因在于国内的的公司都不会自己开发填料,一般都会买国外现成的填料装柱,填料质量控制权不在自己手里。另外,对色谱柱性能很关键的基础材料——裸硅胶,国产的还不过关,在纯度、粒径和孔径的均一性方面和国外产品相比,差距很大。正解来了:事实上这种观点已经过时了,纳微科技经过长达十余年的潜心研发,目前已拥有单分散硅胶色谱填料的精准制备技术、表面功能化技术和规模化生产能力,打破了填料长期依赖进口的局面。目前受中美贸易战的影响,国外的色谱柱和色谱填料不仅价格昂贵,而且供货不稳定,出问题反馈后响应时间长,这些都会给企业造成不小的影响。在纳微科技,您将不会有以上的困扰。因为纳微具备以下优势:(1)大规模化生产能力(硅胶填料200kg/批次)(2)从基球的大规模生产-表面键合和封端-装柱全程在公司内部完成。可以保障整个生产工艺过程可控和可溯源。(3)快速响应:纳微市场部有免费400电话和QQ在线咨询,您可以随时随地在线咨询任何有关问题。线下在国内各个地区都有销售经理专门和您对接,有任何需求或者问题都可以第一时间做出响应。详细可以参考纳微科技的董事长江必旺博士接受佰傲谷专访的文章:生物制药耗材和设备的国产化是必然趋势

厂商

2019.07.22

Bio-ONE 2019生物医药新型工艺技术及应用高峰论坛顺利召开

2019年7月5日,由华东理工大学、生物反应器工程国家重点实验室、国家生化工程技术研究中心(上海)、上海市微生物学会、上海市生物工程学会共同主办,上海耐利流体设备有限公司协办,佰傲谷、药融圈共同承办的Bio-ONE 2019生物医药新型工艺技术及应用高峰论坛在华东理工大学顺利召开。本次会议以“新时代、新机遇、新挑战”为主题,聚焦生物制药工艺开发、工艺放大、新工艺应用等前沿领域,从实际问题和具体案例入手,交流并探索生物制药工艺开发及创新之路。本次会议共吸引超过350名行业专家、企业家、研究人员及投资界人士,此次会议主要参会报告嘉宾和与会人员产业界为主,结合目前生物大分子药物发展的前景以及围绕这产业发展中的难点和要点展开热烈的讨论和交流,同时主办方针对不同主题举办圆桌讨论会,邀请行业专家参加头脑风暴,现场互动热烈。纳微公司积极参加此次会议,江博士应邀做了大会报告“生物医药产业化过程中关键纯化填料的质量稳定性和可放大性”,市场部以“纳微科技,中国芯,色谱芯,引领色谱层析潮流,为您带来不一样的层析体验”为主题参加展台布展,市场部林总参加了“从市场需求出发,探讨生物医药国产装备的现状与自强之路”圆桌讨论会,销售部的韩总和应用部门金总等同事参加了展会,与客户进行了技术交流和解答;这次会议议题与纳微的产业化客户联系密切,针对性强,收获不小。苏州纳微科技股份有限公司董事长江必旺在接受佰傲谷BioVall记者专访时提到:“随着国内企业生产能力的提升和质量体系的完善,在目前中美贸易摩擦的大背景下,国产耗材和设备一定会被广泛接受”,依托于独立自主的技术体系,纳微突破了微球精准制造的技术瓶颈。目前纳微是极少数能将分离纯化工艺中层析介质做到单分散均粒的公司,借助这一技术突破,纳微打破了美国和日本公司在生物制药分离纯化介质方面的长期垄断,不仅给我国生物制药企业提供了更多选择,更将具有自主知识产权的产品返销海外。江博士最后提到:生物制药耗材和设备的国产化是必然趋势。会议现场精彩瞬间

厂商

2019.07.09

医药新政下,抗生素原料药企业的生存和发展之路

导读本文以达托霉素作为案例,以点带面,把当前抗生素原料药面临的挑战和机遇与大家分享,尤其是目前的环保大政策、医药新政和科创版等政策不断推出,国家鼓励创新,大力挤压药品的营销费用的形势下,药企如何打造产品的技术高地和环保高地?本文为大家提供一些有益的参考和经验。达托霉素(Daptomycin)是一种从玫瑰孢链球菌发酵得到的新型环脂肽类抗生素,它不仅能作用于大多数临床相关革兰氏阳性菌,还能在体外对耐甲氧西林、万古霉素和利奈唑烷等分离菌株表现出强力活性,这对于临床上挽救危重感染患者意义重大。早在20世纪80年末,达托霉素最先由美国礼来公司研发成功,2015年后,海正药业、华东医药、江苏恒瑞、华北制药和浙江医药等相继获得CFDA的原料药生产批文。据统计,近几年达托霉素的全球销售额增长较快,截至2016年已达19.37亿美元,预计未来几年达托霉素细分市场规模还将呈现出逐年上升的趋势。近些年达托霉素全球销售额统计当前达托霉素纯化面临的挑战革新分离纯化工艺是降低成本提高经济效益的有效手段,更是国家层面环保降低有害工业废料或化学品排放的要求。提高纯化效率:由于抗生素的性质与其所含结构密切相关,应当根据目标抗生素的稳定性确定实验条件范围,避免分离过程中抗生素发生降解、结构转化、生物活性降低等,然后还要根据理化性质、分离机制选择最优的纯化方法,以便获得更高的产物纯度和收率以及更小的纯化周期,这是包括达托霉素在内的抗生素纯化中最关键的前提要求。提高生产效益:纯化过程中,传统琼脂糖或葡聚糖等基质的软胶填料受限于流速和柱压,无法装填更高柱高,这将大大降低设备利用率和生产效率。此外传统软胶使用后容易与杂质色素形成严重的吸附,再生难度较大并且几次之后就无法再使用,填料寿命严重受限,大大增加了企业的投入成本。由于达托霉素售价高昂限制了其在全球尤其是中国市场的销售额增长,药企在研发生产的过程中最大程度地缩减成本将会明显地扭转这种局面,而采用全新的色谱分离填料和革新的纯化工艺以降低分离纯化成本无疑是其中关键环节。满足环保要求:工业分离纯化中主要的污染来源包括废弃填料和流动相废液,为了更好地应对国家在环保领域提出的严格要求,只有采用寿命更长且分离性能更佳的填料能明显降低废弃填料处理量,只有采用环境友好型流动相溶液能大大降低后续废液处理的难度和成本,目前众多企业在上述两方面依然面临重大挑战。“4+7”药品带量采购政策倒逼企业革新生产技术所谓“4+7”药品带量采购,就是在11个试点城市开展药品集中采购,确定了31个品种(42个品规),所涉及的原研或通过一致性评价的仿制药都可以参与申报。带量采购是在招标的时候就承诺药品的销量,且保证在8-15个月之内用完,亦即“带量采购,以量换价”。可以预见的是,接下来这一带量采购政策大概率会推向全国各省市,药品品种数量等都会继续扩大,因此对于广大药企而言,采用更高性价比的生产材料、升级革新更高效的生产技术无疑将成为最佳策略。纳微助力抗生素企业优化升级分离纯化工艺技术纳微在抗生素分离纯化方面拥有丰富经验,依托丰富全面的高效色谱层析产品,现已开发出基于精准单分散色谱纯化的全新优质方案,获得国内众多大型药企的认可和采纳。纳微科技可以根据客户不同的上游生产路径以及不同的杂质谱,有针对性开发出适合不同客户要求的纯化介质和工艺,满足客户的差异化需求,此外还可以为客户提供技术培训服务。1.相较传统的达托霉素分离3~4步纯化工艺,纳微采用新填料新技术优化升级为2步纯化,大幅提升纯化效率和回收率,明显降低生产成本和环保投入,帮助企业产品更具市场竞争力和价值。2.纳微在万古霉素纯化工艺方面的研究也卓有成效:某欧洲大药企通过采用纳微开发的专用填料和纯化工艺,用3000 L单分散填料一次性替换了日本某知名企业的13000 L填料,使纯化效率提高4倍,产品纯度提高2%,收率提高10%,流动相节省50%,减少废液处理量50%,大幅降低生产成本,大幅提高生产效率。3.纳微在纽莫康定B0纯化方面的创新体现在采用可再生重复使用的单分散硅胶填料替换一次性无定型硅胶填料,大幅提升纯化效率和生产效益,显著减少劳动强度、溶剂使用量和环保成本等。纳微科技可以提供从HPLC/UPLC分析填料到大规模工业制备填料,产品涵盖硅胶、聚合物反相、离子交换、疏水及亲和层析等在内的全系列色谱层析产品,并有一支专业的分离纯化整体解决方案技术团队。截至目前,纳微已成功开发的抗生素分离纯化典型案例包括但不限于:格尔德霉素、棘白菌素化合物、环孢菌素A衍生物、林可霉素、帕曲星B、阿尼芬净、替考拉宁、达巴万星等。我们期待与您开展合作,欢迎随时联系我们!

厂商

2019.07.05

【视频采访】新的医药形势下,如何走出一条高效、环保、创新之路——访纳微科技董事长江必旺博士

在第十九届中国制药原料展会(CPhI 2019)上,仪器信息网采访了致力于打造世界领先的纳微米球精准制备和应用技术平台的纳微科技董事长江必旺博士,就新的医药形势下,如何走出一条高效、环保、创新之路等问题进行了详细阐述。详情请点击视频:仪器信息网:国家医药新政下,4+7国家集团采购政策下,仿制药出路在哪?如何走出一条:高效 ,环保,创新之路,纳微产品的特点和优势有哪些?江必旺:国家新政策下,改变了中国医药产业的竞争格局,由原来的销售为王,转变成以产品质量和成本为核心竞争力的格局。因为生产成本取决于工艺过程,仿制药只有做到工艺创新、生产成本比原研药更低、更高的生产效率,才能具有一定优势,因此工艺创新不仅对创新药很重要,对仿制药来说也同样重要。纳微本次基于提升仿制药生产效率、降低成本而打造的一个技术平台,其核心就是单分散的高效色谱填料。仪器信息网:中国是世界原料药生产大国,也是带来很大的污染问题,抗生素原料药的生产,纳微创新性填料能给用户带来哪些好处?江必旺:中国是一个原料药生产大国是大家所公认的,但并不是生产工艺的强国,因为中国很多仿制药的生产工艺都是20、30年代开发出来的,已经远远落后现有的新技术的发展水平。目前国内还在大量使用无定型的硅胶做分离纯化,基本是一次性的,会造成大量的污染。而纳微开发了新型的单分散硅胶填料,可以使用几百余次,大大降低了环保压力。不仅如此,纳微将产品出口到欧洲的一家制药公司,只用300升新型填料就可以代替原先13000升填料的作用,大大提高其生产效率。仪器信息网:目前生物抗体药发展态势非常不错,生产瓶颈也已由抗体表达转移到抗体的分离纯化中,其中层析是最关键的技术。相较国际大品牌,纳微产品有哪些优势?江必旺:众所周知,抗体是生物制药领域重要且热门的产品,在抗体的生产过程中最重要的步骤是下游的分离纯化。比如用于抗体分离纯化的Protein A亲和介质,过去长期被少数几家欧美日公司垄断,不仅在中国销售的价格往往高于国际市场,进口价格每升高达十几万元人民币,且供货周期长,大大增加了中国生物制药的生产成本和安全供应问题。而纳微基于自身独有的技术体系,开发出世界领先的单分散、精准控制的均匀粒径Protein A层析介质,可以带来生产效率的大幅度提升。更多生命科学仪器新鲜资讯,扫码关注【3i生仪社】

媒体关注

2019.06.28

“4+7”集采下的中国仿制药创新之路

导读2018年国家出台的“4+7”带量采购政策无疑是中国医药界的一场地震。其影响力之大,远超想象。“4+7”集采的实施,不仅显著降低中标药品价格,大幅减少药品流通费用,压缩药企的盈利空间,还将从根本上改变医院以药养医的局面,影响医疗和医药行业人才的培育和走向,改善医患关系,进而推动医药产业回归本质:由销售为王,逐渐转向以创新、质量和成本为核心竞争力。药采新政下,中国仿制药企业如何同国外原研药巨头及国内同类仿制药企业同台竞标中立足,是每个药企需要面对的挑战。2018年中国“4+7”带量采购试点执行以来,中标药品价格应声而落,降幅超50%,有的甚至超过90%。由政府主导、原研药和通过一致性评价的仿制药同场竞标、低价者中标、以量换价的全新医改政策,不仅扭转了长期以来药价虚高的顽症,而且有效破解了当前医疗体系种种乱象。多年以来,中国药品招标制度的不合理,导致国内药品价格长期居高不下,已不仅仅是价格层面的问题。众所周知,药价虚高背后,其实还隐藏着一条心照不宣的灰色产业链——百姓从腰包中掏出的救命钱,大部分流入了医药销售流通环节。畸形的医药流动市场充斥着各种回扣、贿赂,滋生着腐败,扭曲着人性,负面效应更为堪忧。药企资源配置倒挂,整个社会医疗资源浪费,医患矛盾激化,社会风气败坏,医生偏离治病救人的本心,各种乱象横生。一是药价居高不下,百姓看病难,看病贵。一方面,医院或医生对采用哪家药厂的药有绝对发言权,另一方面医院有着以药养医的需求。因此药价定得越高,药厂越有空间给回扣,医生也更愿意开昂贵的药品,导致患者看病越来越贵、越来越难。二是医生形象受损,医患矛盾激化,医学人才流失。古往今来,医生都是一种伟大而崇高的职业,担负着解除患者病痛和救死扶伤的责任。无论是在国外还是在中国,医生社会和经济地位都较高,培养一名医生的时间和教育成本也很贵。但中国医生正常的薪资与其付出完全不匹配。以前社会上有个流行说法 “拿手术刀的不如拿剃头刀的”,充分说明了医生低收入的尴尬境况。中国的医院及医生都需要“以药养医”的方式来维持医院的发展并弥补医生薪酬偏低的现状。医生通过开药方拿回扣,虽然能弥补工资收入的不足,却严重影响了医生群体崇高的社会形象,医患矛盾日益恶化。同时导致大量的医学专业毕业生甚至已经有了丰富从业经验的医生纷纷转行,去做更能赚钱的医药代表。据了解,中国本土每年大约培养80万名医学专业毕业生,而成为医生的只有2.2万人,造成医疗教育资源和医疗人才极大浪费。三是过度医疗、过度用药与无药可治并存。由于医生收入与所开药品价格和用量挂钩,使得中国普遍出现过度医疗、过度用药。以抗生素为例,中国每年生产抗生素原料大约21万吨,出口约3万吨,其余18万吨在国内使用(包括医疗与农业使用),人均年消费量在138克左右,是美国的10倍。过度用药不仅增加不必要的医保支出和个人的负担。而且会让患者产生耐药性,增加治疗难度,甚至引发生命危险。一方面过度治疗、过度用药问题普遍存在,另一方面很多患者又经常买不起药,面临无药可医的艰难处境。《我不是药神》这部电影之所以引起大家的共鸣,就是因为很多老百姓买不到或付不起昂贵的生物药费用,不得已通过非法的渠道购买救命药物。四是药企资源错配,偏离做药本心。药品生产企业的本心,应该是把主要资源用在开发新药以满足新的临床需求,或者不断改进制药工艺技术水平以提高药品质量,提高生产效率,降低生产成本。但中国原有的药品招标体制,导致中国几乎所有药企都采用销售为王的发展策略,把超过50%的资源投入到市场营销。据统计,上市药企平均销售费用率超过55%,有的高达73%,而上市药企平均研发费还不到销售费用的十分之一。一些临床效果极为有限的安全无效药,通过诸多商业手段能够达到巨额销售,而真正安全有效的生物创新药,特别是国外的原研药,或因审批流程滞后进不了中国市场,或因价格太高患者无力支付。五是药企生产工艺落后,环保成为原料药厂不受欢迎的痛点。药企生产治病救人的药品,本是功德无量的行业。但由于中国医药供应体制的缺陷导致中国药企偏离做药的本质,形成本末倒置,资源错配的产业乱象,相当多的药企对生产工艺创新及环保设施重视和投入不够,生产工艺落后,成为当地污染源头。近年来不断有原料药厂因环保问题被勒令停产或搬迁,一些老牌的知名药企也难逃此劫。而在欧美,百年药企长期立足于城市中心,与周围居民和平相处。“4+7”带量采购政策, 对整个医药产业的竞争格局和产业生态产生深远的影响。一方面推动药企回归做药本质。面对中标价格与生产成本之间的有限空间,药企唯一的出路是聚焦如何提高产品质量、有效降低成本。那些具有新药研发技术和能力,或者通过生产工艺创新大幅度提升生产效率的药企,将成为本轮政策的受益者,并获得更大发展空间。另一方面集采新政将可能推动医生收入趋于阳光透明。带量采购模式跳过流通环节,节省下来的大量医保资金,可直接用于提高医务人员薪酬,使医生能够安心看病,精心行医,让患者对医生更放心,少猜疑。同时也能吸引更多的医学院学生看到当医生的前途和希望,重构医疗行业健康发展的人才培养新格局新形势下,中国药企出路何在?集采政策允许国外原研药和通过一致性评价的仿制药同台竞争,且按最低价中标,因此药企之间的价格战将不可避免。带量采购对药企来说,可谓既是挑战也是机遇。低价中标必然会压缩药企的盈利空间,原来只要有销售渠道就能躺着挣钱的日子将不复存在!对于那些只依靠销售渠道,缺乏创新能力和创新工艺的药企来说,将要经历艰难的“寒冬”;而对于拥有新药研发能力,有独占性新品种的创新药公司,或者是拥有创新生产工艺技术的仿制药公司来说,反而可能进入高速发展的“春天”。从这个意义上来讲,“4+7”带量采购,可谓中国药企独特的“分水岭”!新形势下药企要想生存发展,要么增强新药开发能力使其拥有独占性新药品种;要么通过生产工艺创新,有效提升药品质量和药物疗效,提高生产效率,降低生产成本。仿制药最大的价值就在于其较原研药和创新药可以做到更低的生产成本和更低的销售价格,让更多的患者用得起药。仿制药成本取决于生产效率,而生产效率取决于生产工艺技术的先进性,中国虽然是仿制药大国,但其生产工艺技术并没有优势,甚至是落后的,很多药厂现在用的工艺还是30年代开发的技术。随着中国人工和环境成本的增加,中国仿制药如果不在生产工艺上创新就没有成本和竞争优势。近年来,中国为了和国际药监管体系接轨,加入ICH,降低了国外原研药进入中国市场的关税和门槛,甚至对抗癌药物实施零关税等系列政策,给中国仿制药企业带来了巨大压力和挑战。由于市场的独占性,原研药在专利期内会很快收回投资成本并获得丰厚的回报,因此一旦专利过期,原研药的价格可以断崖式下降以阻碍仿制药的市场竞争,中国仿制药面临成本压力不可避免。因此如果仿制药没有创新的生产工艺以提高生产效率,降低成本,中国仿制药在集采新政下很难与国外原研药巨头竞争。下面通过几个实际案例剖析仿制药企业如何通过下游纯化工艺的创新,取得竞争优势。1. 通过创新工艺提高生产效率以取得成本优势药品生产效率的高低直接决定制药成本。以生物制药为例,生物制药可分为上游细胞培养和下游分离纯化。过去十多年来,上游工艺得到突飞猛进的进步。以单抗为例,上游细胞培养的表达量从原来的不到0.5 g/L 到现在普遍达到5g/L,有的甚至超过10g/L。发酵表达量提高十倍,上游生产成本就会降低十倍。与上游十多倍生产效率提升相比,下游分离纯化技术进步明显滞后,导致下游工序成为生产瓶颈。下游工艺在整个生物制药生产中占据主要生产成本。因此下游工艺的优越性和创新性是药企提高生产效率和降低生产成本的关键所在,也成为生物仿制药企业的核心竞争力。以万古霉素生产来说,纳微公司创新性地开发出万古霉素纯化专用单分散色谱填料及先进分离纯化工艺。由于该填料具有精准的粒径大小、高度的粒径均一性、及高比表面积和独特的孔径分布等特点,比传统填料具有更好的分离选择性和更高的载量,因此可以大幅度提高生产效率。最终欧洲某药企只用3000升的纳微色谱填料就替代了13000升的日本色谱填料,纳微纯化工艺效率是日本工艺的4倍,而且使万古霉素纯度提高2个点以上,回收率提高10个点,大幅度减少水和溶剂的使用量。这个真实的案例说明,创新工艺能够有效帮助仿制药企业提高产品质量,降低生产成本,且减少污水排放,使得其市场竞争力得到大幅度提高。另外,创新性填料和工艺还可以减少纯化步骤,提高收率,简化生产工艺,从而大幅度降低生产成本。如纳微开发达托霉素的纯化工艺的只需要2步就可以替代传统3-4步纯化工艺。 2. 通过提升药品质量和标准以取得竞争优势药品质量的优劣直接关系到医疗效果及患者的用药安全,因此各国的药监部门对药品质量都有严格的控制和监管。最近华海药业生产的缬沙坦原料药被检测出含有微量的基因毒性杂质NDMA而被欧美禁止使用其生产的API和所有使用这些API制成的药品。同样,长生生产的疫苗被查出有质量问题,被中国药监局叫停生产,公司也因此被迫退出股票市场。由此可见,质量问题及杂质管控不力不仅会对药厂带来重大经济损失,甚至影响到其生存。由于药品中的杂质会影响药品的质量及其安全性,因此一个临床药物不仅要满足总纯度的需求,而且要控制单个杂质的含量,以保证药品安全和有效。一致性评价最基本的要求就是仿制药的纯度不能低于原研药纯度,而且单杂也不能超过原研药。如果仿制药的纯度和质量不达标就无法通过一致性评价,也就没有资格参与竞标。相反,如果一家药企可以通过改进纯化工艺使得药品纯度更高,杂质更少,不仅更容易获得市场的认可,药品价格可以卖的更高,甚至可以向药监局申请提升药品质量标准,把竞争对手排除在外以取得市场优势。纳微利用世界领先的单分散色谱填料并配合先进的纯化工艺,帮助国内外多家药企提升纯度改善质量。目前已有超过一百多项专利基于纳微创新性填料,达到了提高分离纯化效率和原料药纯度的目的。 3. 通过采用绿色环保生产工艺以取得竞争优势原料药生产过程,尤其是纯化过程中一般需要使用大量的化学试剂,导致相当多的原料药厂成为当地污染源头。随着国家对环保的重视,绿色环保型生产工艺逐渐成为药企核心竞争力所在。而绿色环保和安全生产同样离不开创新工艺。如灯盏花乙素(Scutellarin)的传统纯化方法是依赖大孔树脂做粗纯,再经过多步重结晶以达到纯度98%以上,由于重结晶使用了大量易燃易爆的溶剂丙酮,生产过程不仅有安全隐患,而且有大量污染性废物废液排放。纳微与药企合作开发出定制化单分散色谱填料,实现了以纯水作为流动相即可进行灯盏花素色谱纯化的生产工艺,把灯盏花乙素纯度提高到99%以上,彻底颠覆了传统生产工艺,为灯盏花乙素生产客户节省了大量的有机溶剂成本,以及使用有机溶剂所带来的后续含有机溶剂的危废处理成本。与此同时,纳微还成功开发出更加绿色环保可多次重复使用的单分散色谱填料,如纳微开发的单分散聚苯乙烯色谱填料,化学稳定性好,使用寿命可达5年或更久,能够大量减少分离纯化过程中因填料而产生的固废排放。以卡泊芬净(Caspofungin)合成母核纽莫康定B0(Pneumocandin B0 )的分离纯化为例,传统工艺采用无定型硅胶纯化,无定型硅胶易碎易塌陷,不易彻底再生,只能一次性使用,大量的硅胶固体废料只能通过填埋处理,废弃硅胶含有残留的有毒溶剂和原料药成分,还会造成严重的环境污染。且由于每次使用都要重新装填和拆卸硅胶,无论是硅胶产生的粉尘还是挥发性有机溶剂都会影响操作工人身体健康。纳微开发出表面改性后的单分散球形硅胶色谱填料并配合新的纯化工艺,成功替代B0纯化中使用的无定型硅胶,并通过新型球形硅胶可再生和重复利用的特点,成功为B0原料药生产企业避免了每年数百吨无定型硅胶固废的产生,在节省大量填料采购成本的同时,也为客户省去了高昂的固废处理成本,环保效应巨大。目前在中国,无定型硅胶用于化药和植物药的一次性分离纯化非常普及,这也是很多药厂产生最多固废的原因,随着环保监管越来越严格,可重复使用球形硅胶色谱填料替代一次性无定型硅胶色谱填料成为必然趋势。4.实现关键耗材和设备国产化以取得成本优势生物制药产业的竞争本质上是生产成本的竞争,生物制药成本又取决于生产工艺技术水平及关键耗材和设备的采购成本。生物制药技术门槛高,对生产过程使用的关键耗材和设备的要求也高,尤其是上游的培养基和下游的层析介质。比如用于抗体分离纯化的Protein A亲和介质,过去长期被少数几家欧美日公司垄断,不仅在中国销售的价格往往高于国际市场,进口价格每升高达十几万元人民币,且供货周期长,大大增加了中国生物制药的生产成本和安全供应问题。因此,只有实现关键进口耗材和设备的国产化替代,中国抗体生产成本才能真正降下来,才有可持续竞争力。5. 制药产业走创新之路亟需监管部门的支持制药行业监管严格,相对较为保守。但毋庸置疑,在新形势下,加快创新是制药行业唯一的出路。开发新药没有创新的思维和创新的技术,只能是“空中楼阁”;仿制药同样需要创新,没有创新的生产工艺就无法拥有成本优势,也就无法与国外原研药同场竞争。然而,尽管中国政府一直在鼓励科技创新,倡导大众创业、万众创新,但在打造真正能够把创新落地落实的政策环境方面,还强差人意。纳微利用世界领先的单分散色谱填料开发出的先进万古霉素纯化工艺,没能在国内药企率先使用,而是在相对更为保守的欧洲制药公司首次应用,一方面是因为中国药企对工艺创新动力不足;另一方面,药企使用新工艺时往往担心得不到监管部门的认可。纳微曾经为客户开发出可以用纯水做流动相来替代用溶剂做重结晶的创新工艺,既能提高产品纯度,又安全环保,企业非常认同,但担心监管部门这一关过不了,企业最后只得无奈放弃。其实在仿制药生产工艺创新的应用方面,欧洲、印度、俄罗斯等都比中国做得好。而中国很多药厂目前竟然仍在使用上世纪30年代的分离纯化工艺,如一次性无定型硅胶色谱填料,效率低、污染大,产能提升和效率提高根本无从谈起,面对药采新形势,不创新就只能被淘汰“出局”。监管部门在确保中国药品的质量和安全时,如何为中国仿制药营造更好的创新环境使得中国仿制药可以在激烈的竞争环境中立足是中国药监部门需要面对的挑战。创新是中国制药企业的生命线“4+7”带量采购政策,为中国国产仿制药与国外原研药同场竞技,提供了绝佳机会。中国制药企业要在技术、规模、人才、资金等都不占优势的情况下,在全球竞争中崛起,必须迅速扭转发展模式,由以往的销售为王,向以创新为本转变,才有可能抢占价格竞争的制高点,在新政下获取新的市场竞争力。创新研发能力、创新生产工艺、创新关键材料,是中国药企面临的机遇和挑战。与此同时,期盼国家监管部门也要为科技创新营造更好的发展环境,鼓励更多药企创新替代关键进口材料,创新改进仿制药生产工艺,用创新打开企业竞争通道,生产出更安全、更有效、更便宜的药品,让老百姓买得起、能治病、保健康。致谢:感谢北大同学江庆红在信息收集、整理以及文章编辑中提供的大量帮助!

厂商

2019.06.21

新闻|科技部火炬中心领导视察纳微科技

6月4日下午,科技部火炬中心主任贾敬敦、江苏省科技厅副厅长蒋洪、园区委员会主任丁立新等多位领导莅临苏州纳微科技股份有限公司指导工作。纳微科技董事长江必旺博士、常务副总赵顺向各位领导汇报了公司科技创新成果和经济发展情况。贾敬敦主任、蒋洪副厅长等领导对纳微科技的创新精神及工匠精神给予了高度肯定,对公司历经十多年取得的丰硕成果感到欣慰。同时希望纳微科技再接再厉,带动相关产业发展,将创新工匠精神发扬光大。公司董事长江必旺博士介绍了公司的几大创新,首先让人眼前一亮的就是纳微科技在单分散聚合物色谱填料上的创新。纳微科技建成了世界首个高纯硅胶色谱填料大规模生产线,建成江苏省纳米球材料工程中心。而接下来世界首个单分散UniMab ProteinA 纯化介质更是让人印象深刻。单分散UniMab具有高机械强度、高载量等多项优势,公司的高效生物医药分离纯化介质被认定为国家重点新产品,而各类层析介质、色谱柱及耗费10年研发的光电金球等产品则是让人耳目一新。随后江博士向一行领导介绍了公司二楼的实验室,贾敬敦、蒋洪等领导通过显微镜切实感受到了单分散微球颗粒的高均一性等优点。纳微科技秉承着“以创新,赢尊重、得未来”的理念,以创新精神、工匠精神为基石,脚踏实地,稳扎稳打。“中国芯、色谱芯”,从微观到宏观,纳微科技经过十多年的磨砺,形成产业化,得到政府及众多公司的信任与支持。目前公司拥有数百家生物制药和LCD企业用户,实现对发达国家市场的规模出口,终结了我国分离层析介质和色谱填料单向进口的被动局面,改善了我国在生命、信息、环境和材料领域的科研质量和产业生存环境。纳微科技将继续砥砺前行,迈向全球,将中国色谱芯推向全世界。纳微江必旺董事长向贾敬敦主任、蒋洪副厅长等领导介绍公司创新技术贾敬敦、蒋洪、丁立新等领导参观纳微实验室

厂商

2019.06.10

红火六月,纳微邀您共聚2019CPHI

2019/06/03MondayCPhI China 世界制药原料中国展历经十八载潜心钻研,前进的脚步从未停止,2019年6月18-20日将再度登陆上海新国际博览中心并携手P-MEC China第十四届世界制药机械、包装设备与材料中国展再次于上海新国际博览中心掀起一股强劲的医药新风,用海纳百川的气魄,缔造一场国际化、高质量的年度医药行业盛宴!预计将吸引来自超过20多个国家的数万名专业人士前来交流参观。纳微科技作为全球新一代色谱层析填料技术的引领者,将携手纳谱分析、赛谱仪器共同参加亚洲首屈一指的制药工业贸易盛会,将重磅展出“智造引领世界”的多款明星填料、预装柱、分析柱及分离纯化解决方案,盛情邀请新朋老友莅临纳微展台,期待同广大客户共话制药分离纯化的当下与未来。现场还备有精美小礼品等您来领!纳微科技展台展位号:W5B32往期精彩回顾点击图片链接,预登记,立省100元

厂商

2019.06.03