天然大理石耐磨性(耐磨度)测试方法

天然大理石耐磨性(耐磨度)测试方法

一、实验目的

测定天然大理石的耐磨性能,以评估其在实际使用中的耐久性和抗磨损能力。

二、实验设备及材料

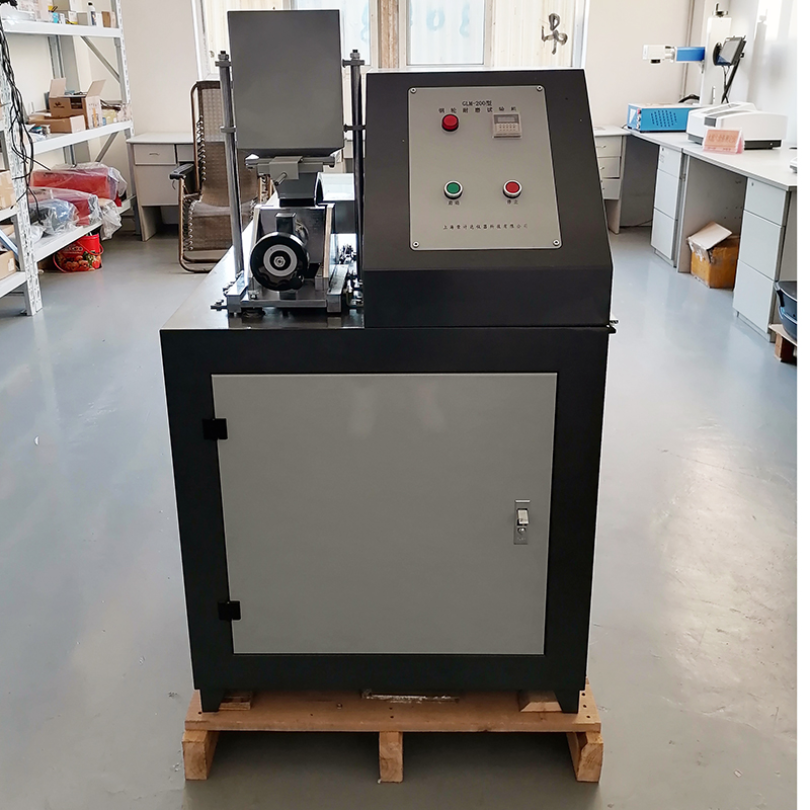

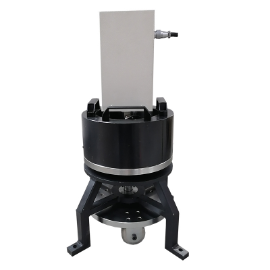

1.耐磨试验机:能够对大理石试件进行旋转摩擦或往复摩擦的设备,具备可调节的加载力和摩擦速度等参数。

2.标准钢球或砂轮:作为摩擦介质,其规格和硬度应符合相关标准要求。

3.天平:用于称量试件的质量变化。

4.游标卡尺:测量试件的尺寸。

5.天然大理石试件:尺寸一般为规定的正方形或长方形,表面应平整、无明显缺陷。

6.清洁剂和干燥设备:用于清洁和干燥试件。

三、实验步骤

1.试件准备

从同一块天然大理石板材上切割若干个符合要求的试件,确保试件的纹理和颜色具有代表性。

用游标卡尺测量试件的尺寸,并记录下来。

将试件表面清洁干净,去除灰尘、油污等杂质,然后在干燥设备中进行干燥处理。

2.实验参数设置

根据相关标准或实际需求,设置耐磨试验机的加载力、摩擦速度、摩擦行程等参数。

选择合适的摩擦介质,如标准钢球或砂轮,并确保其表面平整、无损坏。

3.安装试件

将试件固定在耐磨试验机的工作台上,确保试件在摩擦过程中不会移动或晃动。

调整摩擦介质与试件表面的接触位置,使其均匀分布在试件表面上。

4.进行实验

启动耐磨试验机,按照设定的参数进行摩擦实验。实验过程中可以观察试件表面的磨损情况,并记录摩擦时间和摩擦次数等数据。

定期停止实验,用天平称量试件的质量变化,并记录下来。

5.实验结束

当达到规定的摩擦时间或摩擦次数时,停止实验。

小心地取出试件,观察其表面的磨损情况,包括磨损痕迹、磨损深度等。

用游标卡尺再次测量试件的尺寸,记录下磨损后的尺寸变化。

四、数据处理与分析

1.计算耐磨度

根据实验过程中记录的质量变化和尺寸变化等数据,可以计算出天然大理石的耐磨度。常用的耐磨度指标有单位面积磨损量、磨损深度等。

单位面积磨损量可以通过以下公式计算:单位面积磨损量 = (磨损前质量 磨损后质量)/试件表面积。

磨损深度可以通过测量试件磨损前后的厚度变化来计算。

2.数据分析

对不同试件的耐磨度数据进行统计分析,计算平均值、标准差等参数,以评估天然大理石的耐磨性能的稳定性和一致性。

比较不同天然大理石品种或不同处理方式下的耐磨度数据,分析其差异原因。

3.结果评估

根据相关标准或实际需求,对天然大理石的耐磨性能进行评估。如果耐磨度达到规定的标准要求,则认为该天然大理石具有较好的耐磨性;否则,需要进一步分析原因,并采取相应的改进措施。

试件编号 | 初始质量(g) | 磨损后质量(g) | 质量变化(g) | 初始尺寸(长×宽×厚,mm) | 磨损后尺寸(长×宽×厚,mm) | 磨损深度(mm) | 单位面积磨损量(g/mm²) | 耐磨度评估 |

1 | 1000 | 995 | 5 | 300×300×10 | 300×300×9.8 | 0.2 | 0.0056 | 一般 |

2 | 1020 | 1012 | 8 | 300×300×10 | 300×300×9.7 | 0.3 | 0.0089 | 一般 |

3 | 980 | 972 | 8 | 280×280×10 | 280×280×9.7 | 0.3 | 0.0104 | 一般 |

注:以上数据仅为示例,实际实验数据会因大理石品种、实验条件等因素而有所不同。在进行耐磨度评估时,可以根据具体的标准或要求进行综合判断,比如设定一个单位面积磨损量的阈值,低于该阈值为良好,高于则为较差等。

五、注意事项

1.实验过程中应严格按照操作规程进行操作,确保实验结果的准确性和可靠性。

2.摩擦介质的选择应符合相关标准要求,并且在实验前应进行检查和校准,确保其质量和性能稳定。

3.试件的安装和固定应牢固可靠,避免在摩擦过程中发生移动或晃动,影响实验结果。

4.实验过程中应注意观察试件表面的磨损情况,及时记录异常现象,并分析其原因。

5.实验结束后,应及时清理实验设备和试件,保持实验环境的整洁。

更多![]()

路面标线厚度测定方法

厂商

2024.10.31

建筑涂料涂层耐温变性试验方法

厂商

2024.10.30

聚合物水泥防水涂料自闭性测试方法

厂商

2024.10.30

PCT 老化试验箱测试光伏组件的可靠性耐久性方法

厂商

2024.10.30