OPTON微观世界|扫描电镜在接箍表面处理膜层分析中的应用

1 接箍表面处理工艺及作用

接箍表面处理工艺主要有镀铜和磷化,即在规定的介质、温度、时间等条件下进行化学处理,使之在接箍表面沉积形成规定厚度的结晶性膜层。对低钢级、无明显腐蚀环境的油套管用接箍多采用磷化处理,而高钢级、耐腐蚀用接箍多采用镀铜处理。接箍镀铜和磷化处理后(外表面喷防锈漆,钢级不同对应规定的颜色)宏观形貌见图1。

2 接箍表面处理膜层综合分析

接箍镀铜层和磷化层的要求厚度在10-30微米范围,20微米左右为佳,生产现场采用膜层测厚仪进行膜厚检测,同时需按规定的批次要求取样进行膜层厚度微观分析,以确认现场检测的准确性;另外,样品还需分析膜层的成分、形貌、均匀性、致密性等,以确认膜层的综合质量状况。采用金相显微镜进行膜厚分析,样品必须进行镶嵌处理,以防制样过程中产生倒边或碎裂影响膜层分析的准确性。采用扫描电镜和能谱仪进行膜层表面形貌、微区成分、厚度测量等综合分析。

2.1 样品镀铜层分析

1)金相分析 样品镶嵌后在抛光态下检测镀铜层厚度,测量部位要注意螺纹牙顶、牙侧、牙底三个部位分别进行多点测量求平均值,观察其均匀性。同时还要观察原始加工面的粗糙度及与镀层结合情况。从图2中可以看出,螺纹牙顶镀铜层厚度平均约18微米左右,牙侧镀铜层厚度平均约15微米左右,牙顶部位比牙侧部位的镀铜层要厚些。

2)电镜和能谱分析 金相样品电镜高倍观察,表面镀铜层多数部位均匀平整,个别部位因原始加工面有凸起,故凸起部位镀铜层较薄(小于10微米),见图3。如果螺纹牙侧局部有凸起,在螺纹拧接过程中易产生局部变形剥落和粘着破损,降低密封性和耐蚀性等。因此,螺纹表面加工精度对镀铜层的均匀性和附着性影响较大。

进行表面镀层形貌及成分分析样品经超声波清洗干净后入电镜样品室进行观察分析:镀铜层表面形貌呈均匀的小圆颗粒状,能谱分析表面小圆颗粒镀铜层成分为锡青铜,见图3。金相样品表面镀层成分能谱定性分析结果与之相同。

图2 样品纵截面表面镀铜层局部形貌 图3 样品纵截面表面局部凸起部位镀层较薄

图4 样品表面镀铜层均匀颗粒形貌及成分能谱定性分析结果

2.2 样品磷化膜分析

1)宏观观察 接箍表面处理常采用锰系或锌系磷化处理工艺,以锰系为主。锰系和锌系处理接箍表面磷化膜的宏观特征差异较大:锰系处理接箍表面磷化膜较致密,颜色呈深灰色(编号为1#),锌系处理接箍表面磷化膜较粗糙不致密,颜色呈浅灰色(编号为2#),见图5。

2)金相分析 样品镶嵌后磨抛观察纵截面:1#样品表面磷化膜平均厚度约16-20微米左右,膜层相对较致密;2#样品表面磷化膜厚度约20-24微米左右,膜层相对不够致密,见图6。

图6 1#样品锰系磷化膜、2#样品锌系磷化膜的厚度及结合特征局部形貌

3)电镜和能谱分析 将切取的块状样品超声波清洗干净后入电镜样品室进行观察分析:1#样品表面磷化膜颗粒细小均匀致密,能谱分析磷化膜的主要成分为磷酸锰,见图7。2#样品表面磷化膜呈不致密、粗大的枝晶状,能谱分析磷化膜的主要成分为磷酸锌,见图8;磷酸锌结晶粗大、不致密、附着力不强,接箍拧接过程中磷化膜易脱落产生粘扣,失去对螺纹基体的保护作用。

图7 1#样品表面均匀细小颗粒状磷化膜形貌及成分能谱定性分析结果

3 结束语

1) 接箍表面处理工艺主要参数包括介质、温度、时间等。接箍经表面处理形成的膜层类型、膜厚、结晶形态、附着性、均匀性、致密性等均影响螺纹拧接的抗粘扣性能。

2) 接箍镀铜成本虽比磷化处理要高一些,但镀铜层的附着性、光洁性、致密性、均匀性、抗粘扣性、耐腐蚀性等效果均好于磷化膜。化学镀铜多用于高钢级和抗腐蚀油套管接箍。

3) 接箍磷化处理常采用锰系和锌系化学处理工艺,其表面化学沉积结晶性磷化膜主要是磷酸锰和磷酸锌。磷酸锰比磷酸锌膜层的致密性、均匀性、抗粘扣性要好,故对低中钢级接箍国内外大多数企业均采用锰系磷化处理工艺。

更多![]()

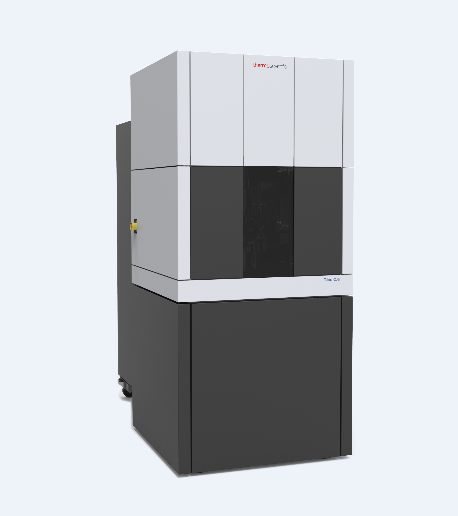

电镜应用|Apreo 2表征锂电池硅基负极材料

厂商

2024.10.24

电镜应用|Apreo 2表征锂电池硅基负极材料

厂商

2024.10.24

扫描电镜在隔膜材料中的应用

厂商

2024.10.17

学员招募|赛默飞扫描电镜培训班

厂商

2024.10.12