推荐厂家

暂无

暂无

400-666-7037

400-666-7037

留言咨询

留言咨询

400-860-5168转4527

400-860-5168转4527

留言咨询

留言咨询

留言咨询

留言咨询

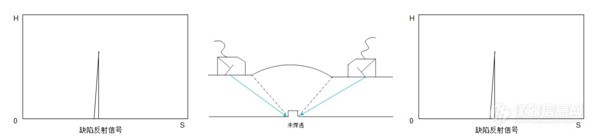

[align=center][b]SGS解读:焊缝超声波检测中缺陷定性方法研究[/b][/align][align=center]作者:牟永田 季伟[/align][b]摘要:[/b]在焊缝超声检测中如何准确区分和判定点状缺陷和线型缺陷、如何判定缺陷的性质对于有效控制焊接质量和提升质量管理水平有着有效的帮助。一旦一个信号被认为是缺陷显示,我们可以通过信号形状、尺寸、动态波形、缺陷在焊缝中的位置来预判缺陷的类型和解释缺陷的性质。[b]关键词:[/b]回波信号;波幅;环绕扫查;旋转扫查[b]前言:[/b]在焊缝A型扫描超声检测执行的诸多标准中,只针对缺陷回波信号幅度做了验收的要求,都没有针对指示长度大小对点状缺陷或线型缺陷做出明确的区分说明。以NB/T47013-2015为例,附录H中回波动态波形对点反射体和各种大平面反射体的波形模式做了简单的说明,但由于缺陷对超声波的反射特性不仅与缺陷的走向、几何形状、超声波传播方向上的厚度、缺陷表面的粗糙度、缺陷的种类和性质等有关,而且与检测人员工作经验和产品的制作工艺过程有关。定性结果的准确性往往受检测人员的主观因素影响,不同检测人员对同一缺陷的评定结果可能会产生较大的偏差。因此,利用波形模式的不同区分点状缺陷和线性缺陷并进行定性很难推广应用。如何准确判断检测过程中的缺陷性质一直是一个难点。诸多的国内外标准中多以反射信号的高低和大小来判定其危害的大小,然而实际经验证明某些线型缺陷的回波信号幅度及时没有超出标准规定的验收极限,其危害却远远大于超出验收标准的点状缺陷。因此,在焊缝超声检测中如何准确区分和判定点状缺陷和线型缺陷、如何判定缺陷的性质对于有效控制焊接质量和提升质量管理水平有着有效的帮助。下面我们就简单介绍一下如何根据反射信号对缺陷做出解释和定性。多个信号经常来自多个小面或多个缺陷,如裂纹、气孔、或夹渣处产生。裂纹的反射信号通常比气孔、夹渣高(尺寸、灵敏度、声程都相同),当探头旋转时,信号将增高或降低。如果探头围绕缺陷旋转,裂纹的信号将降低,气孔或夹渣的信号则可能不变,因为气孔或夹渣是体积型缺陷件。先前提到的缺陷信号位置对于决定缺陷类型很重要,以下是焊缝中常见缺陷的定性方法。[b]1根部缺陷1.1未焊透[/b]来自焊缝两侧的高波幅的角反射信号,旋转扫查时信号迅速减小,显示是在根部的深度,宽度和根部间隙宽度一样,且不重叠。如图I所示:[align=center][img=,596,137]http://ng1.17img.cn/bbsfiles/images/2018/07/201807021603192123_8351_2883703_3.jpg!w596x137.jpg[/img][/align][align=center]图I[/align][b]1.2根部未熔合[/b]焊缝有缺陷的那侧有高波幅的信号,在旋转扫查时迅速降低,位于构件的底部。(有许多来自焊缝根部焊道的信号也是如此,特别是使用小角度斜探头时,如45°探头)如图II所示:[align=center][img=,596,137]http://ng1.17img.cn/bbsfiles/images/2018/07/201807021603368043_5929_2883703_3.jpg!w596x137.jpg[/img][/align][align=center]图II[/align]在另一边观察来自根部焊道的信号,在移动探头时观察信号幅度的变化,两边是不同的。未熔合声束的声程略大于正常的底波反射路程。由于垂直定向,根部未熔合的尖端不可能从这边观察到。[b]1.3根部裂纹[/b]不规则的裂纹和方向,通常可以在焊缝两侧看见高波幅的多个端角反射。如果裂纹有垂直高度,在用斜探头扫查缺陷深度时,会看见有移动特征的信号。由于裂纹是不规则的,信号会随着探头的转动或高或低。根部焊趾裂纹位于焊根趾部,中心裂纹则位于焊根中心。如图III所示:[align=center][/align][align=center][img=,690,215]http://ng1.17img.cn/bbsfiles/images/2018/07/201807021604096306_1402_2883703_3.jpg!w690x215.jpg[/img][/align][align=center][img=,394,299]http://ng1.17img.cn/bbsfiles/images/2018/07/201807021604235393_1659_2883703_3.jpg!w394x299.jpg[/img][/align][align=center]图III[/align][b]1.4根部咬边[/b]缺陷信号振幅大小取决于咬边的严重程度,即很可能是相对低的信号,也可能是很高的信号。然而,与咬边回波一起出现的还有来自根部焊道的信号(见图IV)。如果咬边仅是像显示在图中的焊缝一侧的那样,从另一面检测根部区域,很可能通常只能观察到正常的根部焊道的反射。[align=center][img=,617,147]http://ng1.17img.cn/bbsfiles/images/2018/07/201807021604484705_7372_2883703_3.jpg!w617x147.jpg[/img][/align][align=center]图IV[/align][b]1.5过熔透[/b]焊缝两侧根部焊道的信号超过正常的声束路程长度且位置交叉,更斜的探头(如35°或45°)有最好的效果。如果焊缝磨平,0°探头应该有最好的效果。如图V所示:[align=center][img=,617,147]http://ng1.17img.cn/bbsfiles/images/2018/07/201807021605115383_9416_2883703_3.jpg!w617x147.jpg[/img][/align][align=center]图V[/align][b]1.6根部凹陷[/b]焊缝两侧的信号幅度低,绘制声束路径,发现其小于板材厚度,信号无交叉,这与过熔透的情况恰好相反。[b]2焊缝区的缺陷2.1坡口未熔合[/b]在全跨距“a”位置和半跨距“c”位置得到高波幅信号,来自“b”位置和“d”位置(当探头声束不垂直于缺陷,更低的波幅信号将从“a”和“c”位置出现)则得到低波幅信号或无信号(取决于缺陷的方向)。横向扫查测量缺陷长度的尺寸是,波幅应保持不变。旋转或者环绕扫查时,波高迅速降低。层间未熔合(位于焊道之间)的反射信号与上述相似,可能在焊缝中的任何地方,当探头声束与缺陷的主平面垂直时,反射波最强。如图VI所示:[align=center][img=,690,228]http://ng1.17img.cn/bbsfiles/images/2018/07/201807021606024193_2555_2883703_3.jpg!w690x228.jpg[/img][/align][align=center]图VI[/align][b]2.2夹渣[/b]由于是体积型缺陷,可以从所有能检查的位置和方向检测到。信号包含多个次波和一个粗糙的波峰。移动探头(当后沿升高时,信号的前沿下降,反之亦然)时信号明显滚动。理论上可以被任何斜探头检测到。如图VII所示:[align=center][/align][align=center][img=,617,137]http://ng1.17img.cn/bbsfiles/images/2018/07/201807021606360293_7967_2883703_3.jpg!w617x137.jpg[/img][/align][align=center]图VII[/align][b]2.3簇状气孔或大量的小的夹杂[/b]由于也是体积型缺陷,要从所有能检测的位置和方向检测。由于占有较宽的时机线上的多个信号的衰减,所以信号很低。环绕扫查时信号不变。如图VIII所示:[align=center][img=,617,137]http://ng1.17img.cn/bbsfiles/images/2018/07/201807021607355763_4632_2883703_3.jpg!w617x137.jpg[/img][/align][align=center]图VIII[/align][b]2.4裂纹[/b]裂纹可以出现在焊趾、热影响区或焊缝中心线上,也可能出现在根部。来自这些位置的裂纹信号与根部的一样(见前述根部裂纹的解释)。裂纹的方向对信号的幅度和宽度有影响。如果裂纹的平面垂直于声束,那么会出现一个高而窄的信号,可以看见一组信号。如果裂纹的平面与声束有一个夹角,那么会出现一个低的波幅,也可以看见一组信号(形状与群孔很相似)。旋转扫查时信号会忽高忽低,环绕扫查时信号将消失。虽然许许多多的无损检测前辈们经过不断的努力,总结出了许多有价值的经验,并做了大量的解剖试验来验证,但是在实际检测中超声检测的定性仍然存在相当大的困难。这主要是由于缺陷对超声波的反射取决于缺陷的取向、形状、相对声波传播方向的长度和厚度、缺陷表面粗糙度、缺陷内含物以及缺陷的种类和性质等等。在超声检测时所获取的声波信号是一种综合响应。根据动态波形判定缺陷性质只是一种通用的方法,有时还要具体分析焊缝的工艺流程或是借助其他检测方法辅助判断。[b]参考文献:[/b]【1】:国防科技工业无损检测人员资格鉴定与认证培训教材,编审委员会编。超声检测。北京:机械工业出版社,2005.【2】:NDT全国特种设备无损检测人员资格考核统编教材,中国特种设备检验协会组织编写。超声检测。北京:中国劳动社会保障出版社,2008。【3】:美国无损检测学会。美国无损检测手册(超声卷)。世界图书出版公司,1996。【4】:中华人民共和国能源行业标准,全国锅炉压力容器标准化技术委员会主编。承压设备无损检测。北京:新华出版社,2015。

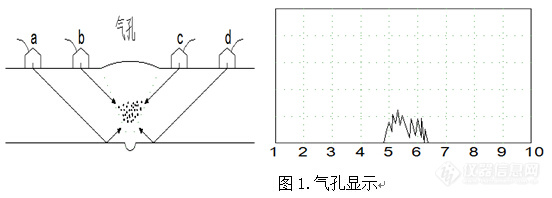

[align=center][b]SGS材料说:超声波对金属焊缝缺陷性质的判定[/b][/align][align=center]徐顺序[/align][align=left][b]摘要[/b][/align][align=left]20年前,超声波检测仪器主要是以模拟仪器为主,由于当时的技术、个人能力和仪器性能的局限性,超声波检测方法几乎无法判定缺陷性质,时至今日,随着科学技术的发展和人员能力专业水平的不断提高,已越来越重视研究用超声波检测技术判定缺陷性质,完全可以通过缺陷的信号形状、信号的变化、探头的扫查方式、焊接方法和焊接接头的类型等信息综合分析判定缺陷性质,在此与各位共享通过超声波检测如何判定碳钢焊缝中的缺陷性质。[/align][align=left][b]关键字[/b]: 超声检测、焊缝、缺陷性质、判定[/align][align=left][b]1. 引言[/b][/align]焊接质量关系到产品使用寿命、企业信誉和人民的生命财产安全,焊接质量主要取决于焊接过程是否产生缺陷,使焊接金属不连续,从而影响产品使用寿命。根据目前世界无损检测技术的发展,金属焊缝内部的缺陷主要通过射线检测和超声波检测,20年前,超声波检测仪器主要是以模拟仪器为主,由于当时的技术、个人能力和仪器性能的局限性,使用模拟超声波仪器判定金属材料内部缺陷性质,结果及不可靠和准确,受此影响,我国的超声波无损检测标准中规定:超声波无法判定缺陷性质。只能通过射线检测才能正确判定焊缝缺陷性质的种类,由于射线检测对人体的辐射比较大,考虑到人身安全,世界各个国家或地区对射线检测的安全越来越重视,检测时需要设立隔离区,从而影响产品的制造进度和人员健康,而且检测速度相对很慢,人员投入也多,导致射线检测的成本很高,所以国内外相关行业专家通过几十年的研究,超声波仪器的性能发生了非常大的变化,从之前的模拟信号变为了数字信号,从单通道变成了多通道,从不能存储信号和数据变成了具有内存的设备,体积和重量相对而言缩小了好几倍,时至今日,在国外,好多标准都已规定了超声波如何判定缺陷性质,在此通过超声波检测研究如何判定金属焊缝中的缺陷性质,因缺陷性质直接影响到产品质量和使用寿命,缺陷性质是影响产品质量的一个重要因素,比如:国内外标准对规定,裂纹类缺陷不论多长、不论位置在何处都被判为不合格。[b]2.超声波判定缺陷性质条件[/b]首先超声波仪器和探头的性能必须符合相关标准要求,主要包括超声信号的垂直线性、水平线性、探头分辨率、探头声束偏离、脉冲频率、声束宽度等。同时超声波检测人员的个人能力也是一个重要因素,人员必须持有超声波焊缝检测的2级及以上证书,并了解基本的焊接信息,包括母材材质、焊接坡口种类、焊接方法、以及基本的焊接知识和材质的焊接特性。[b]3.金属焊缝中缺陷形成的原因[/b]国内外标准中对焊缝中的缺陷性质分类有如下几种方式:(1)从缺陷的形状分为圆形缺陷和线性缺陷;(2)从缺陷的三维尺寸分为面状缺陷和体积型缺陷;(3)从缺陷产生原因分为气孔、夹渣、未熔合、未焊透、裂纹、过熔透和咬边。通常按照缺陷性质进行分类,各种缺陷的形成原因各不一样,气孔主要是因为焊接材料含有水分和坡口内含有锈蚀或水分造成的;夹渣是由于焊接前坡口清洁不良或焊接过程中的氧化皮未清洁干净,或焊接参数不正确或根部未清理,导致熔池内的夹渣无法流出造成的;未熔合是由于焊接能量过低或母材未预热导致的;未焊透是由于焊接能量过小或钝边过大或坡口间隙过小造成的;裂纹是由于焊接应力过大或未正确消除应力产生的,过熔透是热输入量过高、或根部间隙过大造成的,咬边是热输入量过大导致的。[b]4.缺陷性质的判定[/b]在此主要讨论如何根据从不同缺陷及其不同方向反射回来的信号形状判定缺陷的性质,主要根据缺陷位置、方向、信号形状和扫查方式来判定。[b]气孔[/b]气孔属于体积型缺陷,有时候是单个的,有时候是密集状的,在超声波的显示屏上,该缺陷的信号宽度比较长,斜探头沿着气孔的周围进行环绕扫查,则随着扫查位置的发生变化,此类缺陷信号的高度和位置基本不变,说明信号的高度与扫查的位置是无关的,可以从气孔周围360度方向都可以检测发现此缺陷,由于气孔一般是圆形的,当超声波到达气孔时会产生散射衰减,根据反射原理,只有少量的超声波信号才能返回探头,并被接收探头接收,所以气孔类的缺陷信号高度比较低,如图1所示。[align=center][img=,552,198]http://ng1.17img.cn/bbsfiles/images/2018/07/201807271429158417_9800_2883703_3.jpg!w552x198.jpg[/img][/align][align=left][b]未焊透[/b][/align][align=left]不论是哪种类型的坡口,此类缺陷产生于焊接接头的根部,有一定宽度和高度,从焊缝两侧进行超声波斜探头扫查,在显示屏的同一位置出现高度基本相同的信号,同时底波消失,尽管水平距离基本一致,但此时在两个位置(如图2中的1和2位置)扫查时探头距离焊缝中心线都有一定的距离,信号水平位置不重叠,探头沿着焊缝长度方向进行扫查时信号高度不变(除探头位于缺陷端头部位),如果探头做旋转扫查或环绕扫查,则信号高度会迅速下降,判定此类信号的最大困难在于信号的位置几乎靠近底波位置,通常把缺陷信号误认为底波信号,所以当仪器的水平线性存在误差、探头的角度测量有误差时,会容易发生误判。如果焊接接头形式是T型接头,则从翼板背面用直探头(一般用双晶直探头)扫查,则容易发现此类缺陷。[/align][align=center][img=,593,185]http://ng1.17img.cn/bbsfiles/images/2018/07/201807271432096177_7473_2883703_3.jpg!w593x185.jpg[/img][/align][align=left][b]根部未融合[/b][/align][align=left]不论是单V型还是V型坡口的根部未熔合,从有缺陷一侧的焊缝侧进行斜探头一次波扫查,发现此类缺陷的信号高度比较高,形状比较尖锐,同时此侧的底波信号比较低,探头做旋转扫查时,缺陷信号的高度下降的比较快,探头沿着焊缝长度方向做平行扫查时,缺陷信号的高度几乎无任何变化,从焊缝另一侧扫查,往往无法发现缺陷信号,底波信号的高度比在缺陷侧扫查时高,如图3所示。如果是X型坡口或K型坡口,则可以采用串列式扫查,则更容易发现此类缺陷。[/align][align=center][img=,585,164]http://ng1.17img.cn/bbsfiles/images/2018/07/201807271433237387_8819_2883703_3.jpg!w585x164.jpg[/img][/align][align=left][b]坡口未融合[/b][/align][align=center]坡口面出现的未熔合类缺陷,用斜探头检测时需要考虑坡口的角度,比如60度的V型坡口,根据三角函数关系和反射原理,需要采用60度的斜探头扫查,当从焊缝的缺陷侧进行一次波扫查时,无法发现缺陷信号,二次波扫查时缺陷信号高度比较高,信号的水平位置也正好在坡口位置,如果从焊缝另一侧进行一次波扫查,同样可以发现此类信号,也比较容易发现,从两侧扫超时缺陷信号的水平位置和深度位置都在焊缝的同一位置,如图4所示。沿着焊缝长度方向扫查缺陷时,信号高度基本一致,当斜探头做旋转或者环绕扫查时,波高迅速降低。[/align][align=center][img=,363,159]http://ng1.17img.cn/bbsfiles/images/2018/07/201807271434366787_4268_2883703_3.jpg!w363x159.jpg[/img][/align][align=left][b]层间未熔合[/b][/align][align=left]所谓的层间未熔合是指相邻两层焊道之间形成的焊缝金属之间的未熔合,此类缺陷往往与母材表面平行,根据坡口未熔合类缺陷检测原理分析一样,选择探头时首先必须选择尽可能与缺陷垂直角度的斜探头,所以尽可能选择角度较大的探头,比如70度斜探头,此类缺陷的检测信号基本与其它未熔合类缺陷检测的信号变化一致,但从焊缝两侧扫查时信号高度基本一致。[/align][align=left][b]根部裂纹[/b][/align][align=left]根部裂纹的形状和方向不规则,从焊缝侧进行一次波扫查时缺陷的信号比较高,另一侧的信号相对较低,由于裂纹的形状通常是锯齿状的,所以缺陷信号有多个高度不一的波峰,探头做旋转扫查时信号波峰此起彼伏,沿着焊缝方向扫查也是一样,信号的波峰随着探头的移动不时变化,如图5所示。[/align][align=center][img=,573,176]http://ng1.17img.cn/bbsfiles/images/2018/07/201807271435373257_2654_2883703_3.jpg!w573x176.jpg[/img][/align][align=left][b]坡口裂纹[/b][/align][align=left]坡口裂纹的探头选择和扫查方式与坡口未熔合一致,往往也只能从裂纹侧才能发现此类信号,但是裂纹的形状与根部裂纹的相同。[/align][align=left][b]焊缝中心裂纹[/b][/align][align=left]焊缝中心裂纹可以从焊缝两侧都能发现,通常采用大角度探头比较容易发现,可以用一次波或二次波进行扫查,从两侧扫查的高度基本一致,信号位置和深度也相同,其它特征是裂纹类缺陷的共性,也可以通过串列式方式扫查。[/align][align=left][b]焊址裂纹[/b][/align][align=left]焊址裂纹出现在焊缝焊址处,往往从焊缝表面可以通过肉眼看见,或借助磁粉检测和渗透检测的方式容易发现,如果焊址裂纹有一定深度,也可以通过超声波检测到,通常是由于探头前沿长度原因,妨碍一次波扫查,所以往往用二次波扫查比较容易发现。[/align][align=left][b]根部咬边[/b][/align][align=left]根部咬边通常用外观检测方法容易发现,但有时候单面坡口焊缝,也就是属于单面焊接双面成型的焊缝,此类焊缝的根部由于结构件形状和几何形状的原因,人员无法接近,不能用直接或间接的目视检测方法检测,需要采用超声检测的方法,此类信号往往采用一次波检测就可以发现缺陷,只能从缺陷侧发现此类信号,缺陷信号出现在底波信号前面,缺陷信号振幅大小取决于咬边的严重程度,即很可能是相对低的信号,也可能是高的信号。然而,与咬边回波一起出现的还有来自根部焊道的信号(见图6)。如果咬边仅是想显示在图中的焊缝一侧那样,从另一面检测根部区域,很可能通常只能观察到正常的根部焊道的反射。[/align][align=center][img=,574,160]http://ng1.17img.cn/bbsfiles/images/2018/07/201807271436510448_7727_2883703_3.jpg!w574x160.jpg[/img][/align][align=left][b]过熔透[/b][/align][align=left]过熔透是出现在单面焊缝的根部,是由于间隙过大或热输入量过大造成的,属于外观缺陷,由于受工件或产品的几何形状和结构尺寸限制,无法接近,则可以直接用直探头检测,容易发现缺陷,否则需要借助斜探头扫查,采用较小角度的探头比较好,可以从焊缝两侧发现此类信号,但信号的水平位置出现在扫查面的另一侧,也就是来自两侧的缺陷信号的水平位置不在同一位置,信号深度位置大于母材厚度,同时底波消失,如图7所示。[/align][align=center][img=,578,191]http://ng1.17img.cn/bbsfiles/images/2018/07/201807271437405558_3661_2883703_3.jpg!w578x191.jpg[/img][/align][align=left][b]根部内凹[/b][/align][align=left]扫查方式类似于过熔透的缺陷检测,也可以从焊缝两侧通过一次波扫查到此类缺陷信号,来自两侧的信号高度基本一致,比较低,但深度位置小于母材厚度,同时底波消失,信号的水平位置出现在扫查侧,如图8所示。[/align][align=center][img=,567,172]http://ng1.17img.cn/bbsfiles/images/2018/07/201807271438335168_6202_2883703_3.jpg!w567x172.jpg[/img][/align][align=left][b]夹渣[/b][/align][align=left]夹渣是体积形缺陷,可以从所有能检测的位置和方向都能检测到。信号包含多个波峰,信号形状比较钝,菠萝装,旋转探头时,当信号的后沿升高时,信号的的前沿下降,反之亦然,可以采用一次波或二次波检测,探头做环绕扫查,也可以发现缺陷信号,图9所示。[/align][align=center][img=,440,147]http://ng1.17img.cn/bbsfiles/images/2018/07/201807271439203928_8127_2883703_3.jpg!w440x147.jpg[/img][/align][align=left][b]5.结论[/b][/align][align=left]综上所述,判定缺陷性质的基本原则是:首先需要根据相关标准、程序文件、焊缝特性、产品结构尺寸和个人经验选择好探头的种类,包括探头角度、晶片尺寸、频率,其次,尽可能采用声束方向与缺陷方向基本垂直的方式扫查,缺陷信号必须最高时才能判定缺陷位置和性质,每个缺陷的信号都不一样,需要仔细研究,不断总结经验,超声检测人员通过近一年的研究和实践,完全可以判定各种类型焊缝中的缺陷性质。[/align][align=left][b]参考文献:[/b][/align][align=left]《美国无损检测手册-超声篇》:2010;[/align][align=left] ISO23279:2010-Non-destructive testing of welds —Ultrasonic testing —Characterization of indications in welds[/align][align=left][/align]

[em09511][img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=149303]GBT+7736-2008+钢的低倍缺陷超声波检验法[/url]