齿轮FZG Test RigFZG试验台

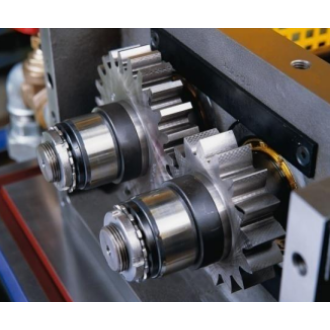

FZG Test RigFZG试验台(耗材产品:齿轮)品牌:FZG型号:Test Gears Type A型号1,Test Gears Type A (20 mm)Used for tests according ISO 14635-1, DIN 51354-2 (old), ASTM D-5182, CEC –L-07-A96 Price per set (wheel and pinion)A型试验齿轮(20mm)用于按照ISO 14635-1, DIN 51354-2(旧),ASTM D-5182, CEC -L-07-A96进行试验型号2,Test Gears Type A (10 mm)For test procedure A10/16,6/R/90 und S-A10/16,6/R/90 Price per set (wheel and pinion)测试齿轮A型(10mm)用于测试程序a10 /16,6/R/90和s - a10 /16,6/R/90(车轮和小齿轮)型号3,Test Gears Type C-PTFor test procedure: Pitting test Price per set (wheel and pinion)测试程序:点蚀试验(车轮和小齿轮)型号4,Test Gears Type C-GF (C-MPT)For test procedure: Greyshading- or Micropitting test Price per set (wheel and pinion)测试齿轮C-GF (C-MPT)测试程序:灰化或微点蚀测试(齿轮和小齿轮)型号5,Test Gears Type C-PTXFor test procedure: Practice Relevant Pitting Test Price per set (wheel and pinion)测试程序:实践相关点蚀试验(车轮和小齿轮)图片:价格:1.45-1.6万保修期限:耗材无产地:进口(德国)适用仪器:FZG Test Rig, Flender Oil Foam Tester, Filtration Test RigFZG试验台,弗兰德油泡沫测试仪,过滤试验台产品介绍:本公司在该网站拍摄的产品都为实物。保证原产地进口。High-quality lubricating oils are used in gear and worm gear units. These can be either synthetic or mineral, according to the application. High specific loads in modern gear units mean that rigorous requirements are made on the quality of gear unit oils.高质量的润滑油用于齿轮和蜗轮传动装置。根据应用情况,这些材料可以是合成的,也可以是矿物的。现代齿轮传动装置的高比负荷意味着对齿轮传动装置油的质量有严格的要求。By mixing appropriate additives with the oil the resistance of the gears to damage through seizing, grey staining and pitting on the tooth flanks can be increased. Additives also affect the aging resistance and foam characteristics of the oil.通过将适当的添加剂与油混合,可以提高齿轮的抗卡扣、灰色染色和齿侧点蚀损伤的能力。添加剂也会影响油的耐老化性和泡沫特性。Excessive foam generation affects the load-bearing capacity of gears and bearings. Moreover, excessive foam generation in gear unit oils also causes oil leaks on shaft sealing rings and vent screws.产生过多的泡沫影响齿轮和轴承的承载能力。此外,齿轮箱油中产生的过多泡沫也会导致轴密封圈和排气螺钉漏油。Oil manufacturers normally test the foam characteristics of oils by the ANSI/ASTM D 892 method and the DIN 51566 method based on it, by which air is blown into an oil sample for a specified time. As the results of this test often does not correspond to the foam characteristics observed in gear units, a more practical test arrangement has been devised.油制造商通常通过ANSI/ASTM D 892方法和基于该方法的DIN 51566方法测试油的泡沫特性,通过该方法将空气吹入油样品中指定时间。由于这种试验的结果往往不符合在齿轮装置中观察到的泡沫特性,因此设计了一种更实际的试验安排。In the case of the Flender Oil Foaming Test System a pair of gears is rotated in the oil to be tested, thereby mixing air into the oil. In this way the behaviour of oils with regard to air absorption, oil-air dispersion and surface foam and their degeneration can be quickly tested in the test apparatus and under marginal conditions of the kind occurring in gear units在Flender油泡沫测试系统中,一对齿轮在待测油中旋转,从而将空气混合到油中。这样,油在空气吸收、油-气分散和表面泡沫方面的性能及其退化就可以在试验装置和齿轮装置中发生的那种边缘条件下迅速试验出来售后服务:产品货期:3-6个月(部份型号有现货)电话支持响应:24小时内。无理由退换货:不支持是否提供合同:是提供产品资料:是(出厂测试资料)

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

留言咨询

400-860-5168转3986

400-860-5168转3986

留言咨询

留言咨询

400-860-5168转3875

400-860-5168转3875

留言咨询

留言咨询