半导体 | 蚀刻设备

蚀刻设备是用来忠实地按照最先进的光刻设备所形成的抗蚀剂图案进行精细加工处理的设备。为此需要有各向异性加工(各向异性加工:从狭义上讲,它是一种蚀刻工艺,根据抗蚀剂掩膜的尺寸,在尺寸转换上没有任何区别;从广义上讲,它是一种只在某个方向进行的蚀刻工艺。)的能力。

什么是蚀刻工艺?

蚀刻的主流是使用低温等离子体的“干蚀刻”。当然,在某些情况下也会采用使用化学品的湿法蚀刻,但在本书中,称干法蚀刻为蚀刻。蚀刻工艺是一个忠实于最先进的光刻设备所形成的抗蚀剂图案进行精细加工的过程。

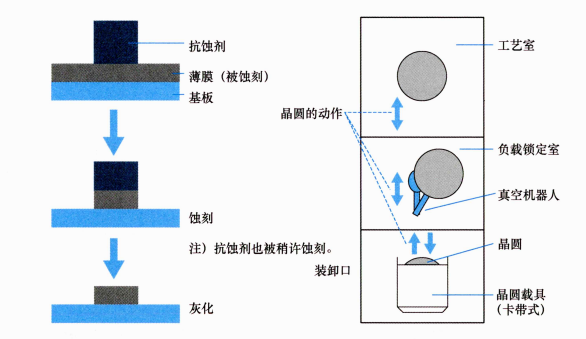

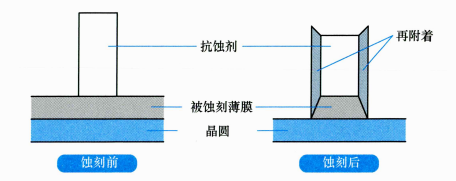

下图显示了蚀刻工艺流程,以及从晶圆角度看到的蚀刻设备的示意图,

蚀刻工艺流程的设备

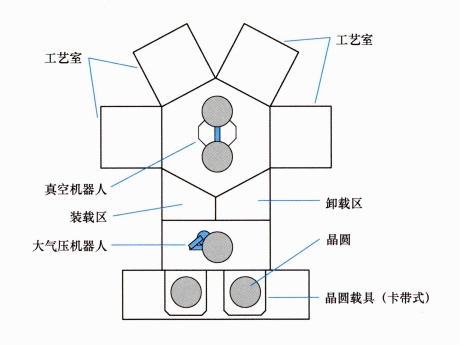

灰化是在蚀刻完成后,去除不再需要的抗蚀剂的过程,灰化设备在前面中有介绍。蚀刻设备侧重于晶圆的运动,在上图的右侧显示。这是只有一个蚀刻室的蚀刻设备的简化例子。唯一的搬运机器人是真空机器人,它将晶圆从装载口传送到蚀刻室。在工艺室和负载锁定室之间以及负载锁定室和装卸口之间有闸阀,尽管出于简化,这些闸阀没有在图中显示。这是出于两个室之间的压力差异所做的考量。负载锁定室被抽真空,工艺室侧的闸阀打开,以传送晶片,然后关闭。工艺完成后,从工艺室侧打开闸阀,取出晶片,关闭闸阀,将加载锁定室设置为大气压,装卸口侧的闸阀打开,以便传送晶圆。顺便说一下,蚀刻系统的主流是集群式设备,它主要由工艺室组成,是一个具有多个工艺室的设备。

蚀刻设备的主要特点是在蚀刻工艺中会产生等离子体,首先见上图的左侧显示,使用光刻工艺在要蚀刻的材料上形成一个抗蚀剂图案。这种抗蚀剂也作为蚀刻工艺的掩膜,因此有时被称为抗蚀剂掩膜或掩膜。然后将材料放在干法蚀刻机中,用抗蚀剂作为掩膜进行蚀刻。这些参数包括气体及其成分、进行蚀刻的压力和晶圆的温度。如图所示,在这个过程中,抗蚀剂也会被轻微地腐蚀。抗蚀剂的蚀刻速度与被蚀刻材料的蚀刻速度之比被称为抗蚀剂选择性比率。为了确保晶圆内蚀刻率的均匀性,即使在一些材料已经被蚀刻到可以看到衬底的程度后,仍要进行额外的蚀刻,这一过程被称为“过度蚀刻”,然后基底被蚀刻掉。与抗蚀剂一样,基板和待蚀刻材料的蚀刻速度之比被称为基板选择率。不言而喻,两个参数的值越高越好。另外,我们使用蚀刻速率来描述蚀刻速度(快慢)。

如上所述,使用蚀刻设备对晶圆进行操作时,蚀刻速度的均匀性是非常重要的。为了保障其均匀性,所以还需要一个端点监测的功能。关于端点监测的功能我们将在后面结合CMP设备一起解说。对于蚀刻设备来说,还可以通过监测等离子体中的发射波长达到监测蚀刻速率的目的。

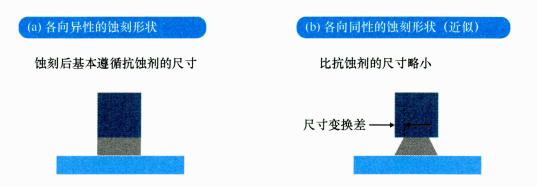

最小尺寸的光刻设备是非常昂贵的。为了充分发挥光刻设备的价值,蚀刻过程能够按照光刻尺寸进行操作是非常重要的。蚀刻工艺前后的尺寸变化被称为尺寸转换差,如下图所示:

蚀刻导致的尺寸转换差

如果使用化学品进行湿法蚀刻,那么它就是一个各向同性的蚀刻过程。实际操作中蚀刻剂可能渗透到抗蚀剂的下方,从而导致蚀刻的尺寸转换有相当大的差异,这被称为侧面蚀刻。

二、蚀刻设备的构成要素

等离子体是干法蚀刻的必要条件,也会使用成膜工艺中使用的等离子体CVD设备。

在本节中,我们将讨论蚀刻设备的组成部分和电极的结构。

蚀刻设备的组成

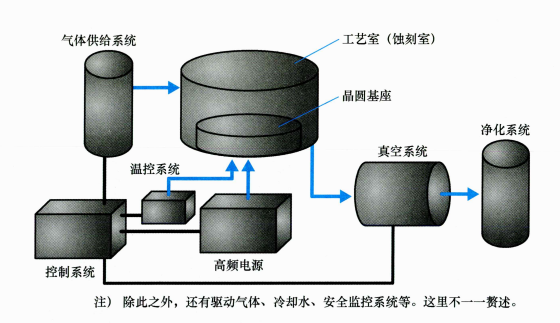

无论何种类型,蚀刻设备的主要组成部分都是相同的。有些部分也与成膜设备中的等离子体的部件是相通的。主要部件在下图中显示。通用部件如下:

除上述之外,蚀刻设备还需要包括晶圆搬运设备、晶圆工艺室的温控设备和废气处理设备(图中显示为净化系统)。

蚀刻设备的组成

整个工艺流程就是工艺室被抽空后,向其中提供所需的环境气体,并通过高频电流产生低温等离子体,从而进行蚀刻和成膜等反应。低温等离子体将在后面稍做讨论。

干法蚀刻设备的工艺室

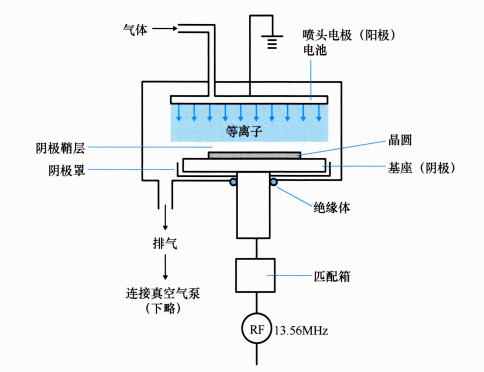

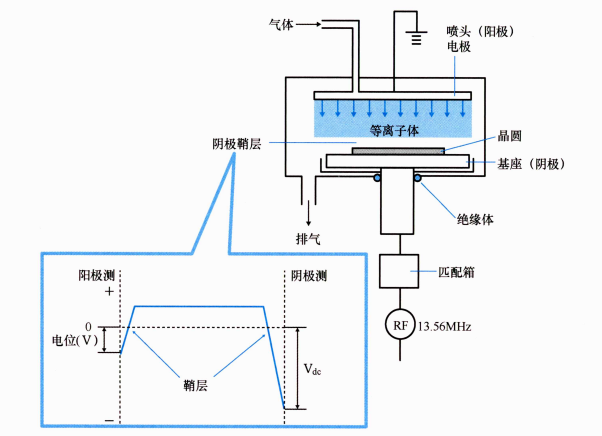

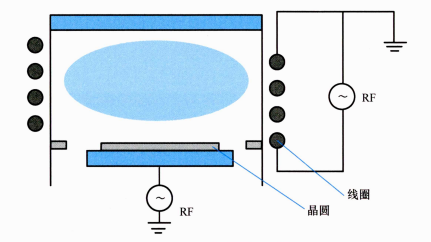

如下图所示,干法蚀刻设备的工艺室由两个平行的、面对面的电极组成,其中一个电极是接地的,这样就可以对另一个电极施加高频(这是无线电频率(Radio Frequeney)的缩写。一般使用 13.56MHz)电源。由于其结构,它被称为平行板型。此外,如图所示,还有一个用于匹配高频电流的匹配箱,一个用于对腔体抽真空的真空系统,一个用于引人蚀刻气体的气体供给系统。此外,图中还显示了接地侧电极的一个气体喷淋装置(被称为喷头电极)。晶圆放置在施加高频的电极侧(也称为基座或台)。这种结构称为阴极合。

在上图的结构基础上,该工艺室被控制到10-2~10-3Pa(帕斯卡:压力单位。以Pa表示。1个标准大气压(1alm)约为 1013hPa(hPa:h表示 heet,意思是 100)。要将 Pa转换为以前使用的Tor单位,除以133(约值)就可以了),引入气体,压强达到 10-1Pa左右后,在电极之间施加电场进行放电。该压力是一个粗略的指导。即使没有真空,也会发生放电现象。例如,当闪电击中或在干燥的冬季,都会发生放电,但它是瞬时的,不过对于半导体工艺中使用的等离子体来说,放电必须是持续的,因此如上所述,要创造一个真空,然后施加一个电场。这种使用活性蚀刻气体的方法被称为活性离子蚀刻(RIE)。现在,这种活性离子蚀刻和后面使用高密度等离子体的蚀刻统称为干法刻蚀。

蚀刻设备的工艺室的构成要素

三、高频电源的施加方法与蚀刻设备

为了产生等离子体,必须应用高频电源。这也是在介绍成膜设备相关的等离子体CVD和溅射设备中会使用到的技术,本节将对其进行解说。

产生等离子体的条件

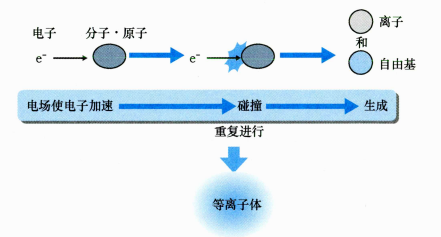

在将等离子体引人半导体工艺方面曾经有过很多阻力。这是因为人们担心等离子体中的电荷会对半导体造成损害。等离子体可以粗略地理解为一种电离状态的气体,但是整体电荷平衡为中性。与核聚变中使用的高温等离子体(高温等离子体是一种具有高电子温度的等离子体。高电子温度意味着电子具有高能量。)不同,半导体工艺中使用的等离子体通常被称为低温等离子体。那么它是如何产生的呢?下图显示了等离子体是如何产生的。首先,在工艺室中产生真空,然后引人所需气体。通过一个蝶形阀来设定放电环境的压强。一旦压强稳定下来,就对气体施加一个高频电源,使其放电。在放电过程中,产生的电子与气体分子发生碰撞。因此.产生了离子和自由基,这个过程将反复进行,直到产生等离子体。

等离子体生成的原理

什么是等离子体电位?

当等离子体在两个平行相对的电极板上产生时,由于电子和离子的移动性不同,等离子体本身(有时称为主体等离子体)和靠近电极的等离子体之间存在着电位差。这就是所谓的等离子体电位(也被称为等离子体电势)。主体等离子体和基座之间电位变化的区域称为鞘层。这个区域在成膜和蚀刻中起着重要作用。见下图:

等离子体的阴极鞘层

阴极耦合的优点

施加高频电源的电极位置会让等离子体的形成有着不一样的结果。一般来说,如上图所示,会在阴极一侧进行高频电源的施加。如此一来,在电源施加一侧的鞘层电位就较高。这个特性是由等离子体的性质决定的,在本书中就不详细讨论了如上图所示,在阴极一侧的鞘层称为阴极鞘层,其电位表示为Vdc。因此,当对这一侧的晶圆进行蚀刻时,由于阴极鞘层的作用,可以实现更多的各向异性的蚀刻。这种阴极鞘层有时称为自偏压。一些旧书中可能会用到自偏压这样的用语。

按工艺分类的蚀刻设备

用于大规模生产的蚀刻设备可分为三大类:用于硅和多晶硅、用于绝缘薄膜和用于金属薄膜。在半导体行业,金属薄膜是用来布线的。每种蚀刻设备在核心组件上面是没有差别的,只在使用的气体上有所区别,差异并不明显。但是,蚀刻工艺室中各个组件的材料和端点监测功能会依据所蚀刻的材料而有所不同。对于蚀刻设备制造商来说,拥有一系列用于硅、多晶硅、绝缘和金属薄膜的蚀刻设备生产线是很常见的。所有蚀刻设备的主体框架是通用的,可以通过选项和组件实现不同设备的商品化。

不仅是蚀刻设备,不同半导体制造设备的产品在主框架相通的情况下,有时也会被统一命名。主框架有时也被称为平台。蚀刻设备和成膜设备正日益被整合形成同一种集群工具。同样的趋势也出现在曝光设备、抗蚀剂涂布设备和显影设备的整合中。

四、蚀刻设备的历史

正是因为经历了很长的历史,才形成了现在利用气相进行蚀刻反应的蚀刻设备的状况。本节将介绍蚀刻设备的相关历史。

干法蚀刻的登场

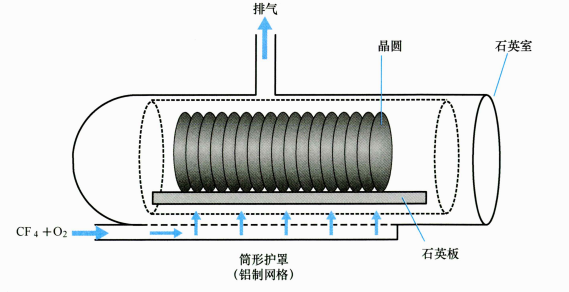

樽形干法蚀刻设备

虽然图中没有标出,但是石英室周围都用高频电源的线圈包裹着,以便形成等离子体。简形护罩可以遮挡离子,所以只有自由基可以穿过护罩,从而进行蚀刻。因其形状所以形成的蚀刻也是各向同性的。但是它不像湿法蚀刻那样会对抗蚀剂下方的材料进行蚀刻,所以它有它的优点。但是并不足以适用于1mm 以下的精细化加工。筒形的蚀刻设备属于批量式设备,虽然可以同时处理很多品圆,但是同时会消耗很多时间。同时使用该种类型设备进行处理的过程中很容易产生蚀刻均匀性的问题。

干法蚀刻设备的演变

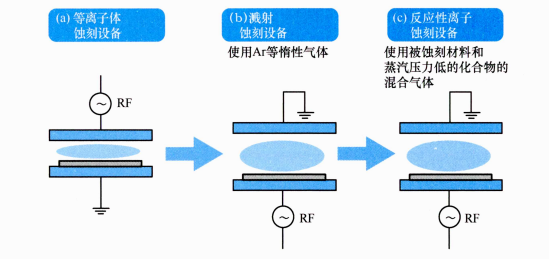

演变的下一个干法蚀刻设备如下图a所示,由两个平行的电极组成,其中一个电极接地,以便高频电源可以施加到另一个电极。当然,还增加了用于电源匹配的匹配箱,用于形成真空系统,以及用于引人蚀刻气体的气体供给系统。此外,气体将从上部电极喷出(该电极被称为喷头电极)。刚开始的方案是缩窄两个电极的间距(称为窄间隙),晶圆放在接地一侧的电极上。

干法蚀刻设备的历史

这种情况称为阳极耦合,也称为等离子蚀刻。在旧的文献中还会出现等离子蚀刻的用语。这种蚀刻方法虽然多少存在各向同性,但是也曾用于批量生产。由于蚀刻气体的高压,它无法适用于高精细化的处理,无法满足 1μm 以下的加工需求。同时,如上图b 所示,在施加高频电源的电极旁放置品圆,通过导人惰性气体形成溅射作用的蚀刻方案也被提出。然而,这种方法对于设备的高精细化来说是不利的,因为它不仅缺乏对抗蚀剂的选择性,而且也可能再附着(见下图)。之后还研发了带有独立离子发生器的离子研磨设备,但同样的问题仍然存在。随后,如上图c所示,在高频电源施加的一侧电极上放置品圆(称为阴极耦合),使用反应性的蚀刻气体实现了反应性离子蚀刻(REE,Reactive lon Etching)。RIE 利用反应性蚀刻气体与被蚀刻的材料形成低蒸汽压的化合物,这样就不会发生再附着,并且在离子的作用下实现了各向异性的蚀刻,这种方法及其衍生方法至今仍在使用。

如上图所示,再附着是一种现象,具有低蒸汽压的蚀刻反应物(溅射蚀刻使用惰性气体,这使得蚀刻反应物难以汽化)附着在抗蚀剂的侧面。当蚀刻压力较低时,反应性离子蚀刻也可能在一定程度上会出现这种现象。

五、集群工具化的干法蚀刻设备

由于流程越来越复杂,需要使用集群工具提高生产效率。同样的策略也用于成膜工集群工具有时也称为多室系统。

什么是集群工具?

集群工具(Cluster Tool)是一种具有多个工艺室的半导体制造设备。不仅是蚀刻工具,还有成膜设备中所述的等离子体CVD设备和溅射设备,都是集群工具化的对象。

集群工具的出现是由许多因素造成的,但有两个主要因素。第一是晶圆直径大尺寸化的出现产生了对生产效率(单台设备的吞吐量)的要求,第二则是LSI(大规模集成电路)现在主要是基于层叠结构生产的。

下图显示的就是集群工具,这是一个四室工艺室的例子。晶圆载具上的晶圆由一个大气压机器人通过真空的装载区输送到各个工艺室。当工艺完成后,晶圆以相反的顺序通过卸载区返回到晶圆载具上。中间的真空机器人有时称为中央处理器。这种配置称为平台,各个制造商贴上他们的商标后进行销售。

集群工具设备的例子

各种集群工具

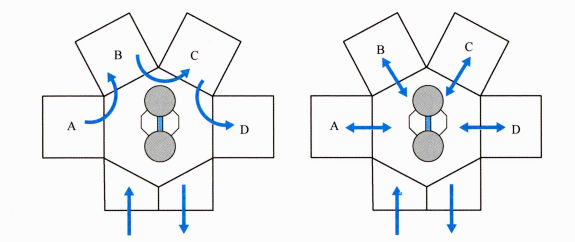

当在一台机器上加工大量的晶圆时,需要各个工艺室都使用相同的工艺,所以晶圆的具体流动方向在下图中的右侧显示。

集群工具的晶圆搬运示例

另一方面,能够对层叠膜进行处理的蚀刻或者成膜工艺的制造设备,品圆流动方向如下图中左侧所示。这种处理方式的问题是,单个工艺的处理时间是4个工艺室处理时间的总和。也就是说 前面介绍的多个设备实现的工艺流程,在这里一个设备就可以完成。然而应该注意的是工艺室数量的变更可不像在汽车上更换轮胎那样简单。不论是工艺除了平行板型蚀刻设备外,能够形成高密度等离子体的蚀刻设备已成为主流。这里给出一些典型的例子。

适应高精度化趋势的蚀刻设备

蚀刻其实就是忠实于最先进的光刻设备形成的抗蚀剂图案所进行的精细加工的过程因此,该技术的发展历史一直是跟随高精度化的趋势而展开的。在未来,随着高精细化的进一步发展,会对兼容300mm晶圆的高产量蚀刻设备有很大的需求。这种蚀刻设备因为可以做到高密度的等离子体,所以即便是300mm的晶圆按照单片式方式进行处理也不会降低产量。平行板型蚀刻设备中等离子体的电子密度约为1010cm-3,高密度等离子体蚀刻设备的等离子体密度要高2到3个数量级。在这部分中,我们将对可以提高蚀刻速度和产量的高密度等离子体的蚀刻设备进行介绍。之前介绍的平行板型结构被称为电容耦合等离子体(CCP,Capacitively Coupled Plasma)。曾经,窄间隙电极(阳极和阴极电极之间的狭窄间隙)被用来产生高密度等离子体但正如前面提到的,气体压力太高,无法支撑高精细的加工工艺。此后,利用磁场的力量实现了如下的蚀刻设备。同样的原理也被用于溅射成膜工艺中。

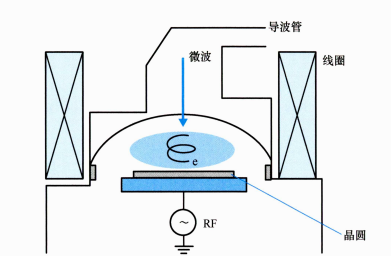

ECR等离子体蚀刻设备

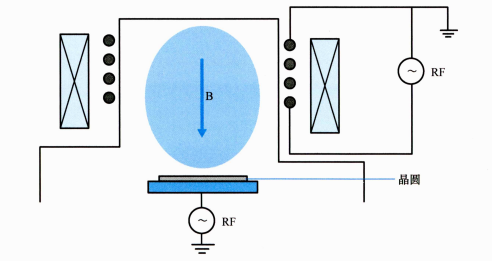

这个设备以利用微波(频率2.45CHz)和磁场(875Gauss)的共振作用为特征,所以被称为ECR(电子回旋共振,ElectronCyclotronResonance)。微波的电场和磁场的静磁场之间的共振导致电子以回旋运动的方式移动,这增加了电子与蚀刻气体分子的碰撞次数从而产生了高密度的等离子体。下图是设备的示意图。该设备的瓶颈之一是产生静磁场的线圈尺寸很大,导致设备的大型化。

ECR 干式蚀刻设备的概要图

ICP 蚀刻设备

ICP(感应耦合等离子体,Inductive Coupled Plasma)是一种通过射频线圈诱导的磁场来产生高密度等离子体的方法。其原理如下图所示。这也是一种利用磁场效应的技术流。

ICP 蚀刻设备的概要图

螺旋波等离子体蚀刻设备

螺旋波(Helicon)是一种弹性波,其原理如下图所示。从图中可以看出,这种方法是在ICP方法的基础上增加了一个直流磁场,以获得高密度的等离子体。

螺旋波等离子体蚀刻设备的概要图

还有其他类型的等离子体蚀刻设备,例如使用表面波的等离子体。尽管本部分的重点是等离子体的密度,但这些设备在控制离子能量方面也是有优势的。因为这些设备都是使用高密度的等离子体,所以取英文HighDensityPlasma 首字母统称这些设备为HDP蚀刻设备。

参考文献:

内容来源:爱蛙科技编辑整理

更多![]()

CSEAC 2024 | 爱蛙科技携手晶诺微,共赴半导体设备与核心部件展

厂商

2024.09.24

半导体 | 光刻设备

厂商

2024.09.20

CSEAC 2024 | 光谱与半导体际遇,我们与您无锡有约

厂商

2024.09.18

阴晴圆缺都休说

厂商

2024.09.18