【Nature/Science期刊集锦】关于3D打印相关的研究报导

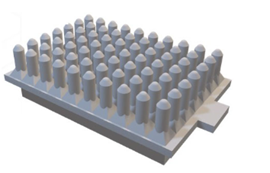

Nature:3D打印的共晶高熵合金获突破性进展使用L-PBF打印了AICoCrFeNi2.1的双相纳米层状高熵合金(HEAs),其表现出约1.3GPa的高屈服强度和约14%的大均匀伸长率,远超其他先进的金属3D打印材料。论文信息:Ren, J., Zhang, Y., Zhao, D. et al. Strong yet ductile nanolamellar high-entropy alloys by additive manufacturing. Nature (2022).原文链接:https://doi.org/10.1038/s41586-022-04914-8Science: 体积3D打印熔融二氧化硅元件利用体积3D打印技术,即微尺度轴向计算光刻技术(micro-CAL),研究者制作了内径为150 μm的3D微流体,表面粗糙度为6 nm的自由曲面微光学元件,以及最小特征尺寸为50 μm的复杂高强度桁架和晶格结构。论文信息:J. T. Toombs, M. Luitz, C. Cook, et al. Volumetric additive manufacturing of silica glass with microscale computed axial lithography. Science, 2022, 376(6590):308-312.原文链接:https://doi.org/10.1126/science.abm6459Science Robotics: 3D打印可溶于水的机器人由糖、柠檬酸、甘油等材料3D打印制备的可拉伸机器人具备更自由的弯曲程度、更高的灵敏度,并且该材料可溶于水,可重复打印5次,同时还能保持70%以上的初始性能指标。论文信息:Heiden A.,Preninger D., Lehner L.,et.al.3D printing of resilient biogels for omnidirectional and exteroceptive soft actuators. Science Robotics. 2022, 7(63).原文链接:https://doi.org/10.1126/scirobotics.abk2119Nature Materials:3D打印助推蓝藻发电开发了一种使用氧化铟锡(ITO)纳米颗粒生成分层电极结构的气溶胶喷墨打印方法,打印了微柱阵列电极,且研究发现当微柱的高度增加到600 µm时,介导的光电流密度可以达到245 µAcm-2(迄今为止最接近理论预测)和高达29% 的外部量子效率。论文信息:Chen, X., Lawrence, J.M., Wey, L.T. et al. 3D-printed hierarchical pillar array electrodes for high-performance semi-artificial photosynthesis. Nat. Mater. 2022, 21, 811–818.原文链接:https://doi.org/10.1038/s41563-022-01205-5Nature Communications: 双色拓扑体积3D打印的刚度控制 拓扑体积打印(TVP)物理反向拓扑成像,可以提供快速和无辅助3D打印,可实现高精度内部力学性能梯度。论文信息:Bin Wang, Einstom Engay, Peter R. Stubbe, Saeed Z. Moghaddam , Esben Thormann,Kristoffer Almdal, Aminul Islam1 & Yi Yang.Stiffness control in dual color tomographic volumetric 3D printing.Nature Communications,2022,1.原文链接:https://doi.org/10.1038/s41467-022-28013-4Nature Communications:3D纳米打印技术实现智能聚合组装提出了一种结合AFM和微流控技术的3D纳米打印技术,实现高空间选择性和保真度的三维结构成型。论文信息:Thomas G. Pattison , Shuo Wang, Robert D. Miller, Gang-yu Liu & Greg G. Qiao.3D nanoprinting via spatially controlled assembly and polymerization.Nature Communications,2022,4.原文链接:https://doi.org/10.1038/s41467-022-29432-zScience Advances:首个全3D打印柔性有机发光二极管显示器提出了一种多模态打印方法实现全3D打印柔性有机发光二极管显示器,解决了3D打印光电器件的性能会受到溶液沉积活性层的不均匀性和不稳定的聚合物金属结影响的问题。论文信息:Ruitao Su, Sung Hyun Park, Xia Ouyang, Song Ih Ahn, Michae C. McAlpine.3D-printed flexible organic light-emitting diode displays.Science Advances,2022,1.原文链接:https://doi.org/10.1126/sciadv.abl8798

应用实例

2023.06.01

《PNAS》:基于极小曲面的微纳米点阵材料的优异力学性能

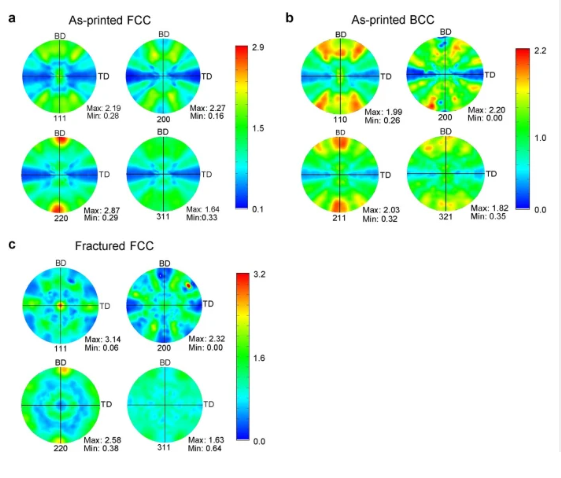

作为一种新兴的力学超材料,三维微纳米点阵材料具有低密度、高模量、高强度、高能量吸收率和良好的可恢复性等优异的力学性能,极大地拓展了已有材料的性能空间。如何通过拓扑结构设计获得具有优异力学性能的三维微纳米点阵材料是固体力学领域的研究热点之一。微纳米点阵材料通常由具有特定结构的单胞在三维空间中周期阵列形成。根据组成单胞的基本元素的种类,可以将三维微纳米点阵材料分为基于桁架(truss)、平板(plate)和曲壳(shell)三种类型。目前,基于桁架的微纳米点阵材料已经表现出良好的力学性能,但其节点处的应力集中限制了其力学性能的进一步提升。近年来的研究表明,基于平板的微纳米点阵材料可以达到各向同性多孔材料杨氏模量的理论上限,然而其闭口的结构特点为其通过增材制造的手段进行制备带来了挑战。相比之下,具有光滑、连续、开口特点的曲壳结构则在构筑具有优异力学性能的微纳米点阵材料方面具有天然的优势。近期,清华大学李晓雁教授课题组采用面投影微立体光刻设备(microArch S240,摩方精密BMF)制备了特征尺寸在几十至几百微米量级的多种桁架、平板和曲壳微米点阵材料。所研究的结构包括Octet型和Iso型两种桁架结构、cubic+octet平板结构以及Schwarz P、I-WP和Neovius三种极小曲面结构。其中,cubic+octet平板结构是早先研究报道的能够达到各向同性多孔材料杨氏模量理论上限的平板结构。该团队通过原位压缩力学测试研究并对比了多种不同结构的微米点阵材料的变形特点和力学性能。结果表明,相对密度较大时,I-WP和Neovius曲壳微米点阵材料与cubic+octet平板点阵材料类似,在压缩过程中呈现均匀的变形特点。而Octet型和Iso型两种桁架点阵则在压缩过程中形成明显的剪切带,发生变形局域化。相应地,I-WP和Neovius两种曲壳点阵和cubic+octet平板点阵具有比桁架点阵更高的杨氏模量和屈服强度,这与有限元模拟的结果一致。有限元模拟同时揭示了曲壳和平板单胞具有优异力学性能的原因在于其在压缩过程中具有更均匀的应变能分布,而桁架单胞节点处存在明显的应力集中,其节点处及竖直承重杆件的局部应变能甚至可以达到整体结构平均应变能的四倍以上。该研究表明,基于极小曲面的点阵材料能够表现出比传统的桁架点阵材料更为优异的力学性能,同时其光滑、连续、无自相交区域的特点使得其在构筑结构功能一体化的微纳米材料方面具有重要的应用前景。图1. (A-F) 多种桁架、平板及曲壳单胞结构;(G-L)采用面投影微立体光刻技术制备的多种不同结构的聚合物微米点阵材料图2. 利用面投影微立体光刻技术制备的聚合物微米点阵材料原位压缩力学测试结果。(A-F)工程应力-应变曲线;(G-L)不同结构的点阵材料在加载过程中的典型图像(标尺为2 mm) 图3. 周期边界条件下不同单胞结构单轴压缩的有限元模拟结果。(A-B)归一化杨氏模量和屈服强度随相对密度的变化;(C-H)不同单胞结构的应变能分布

应用实例

2023.06.01

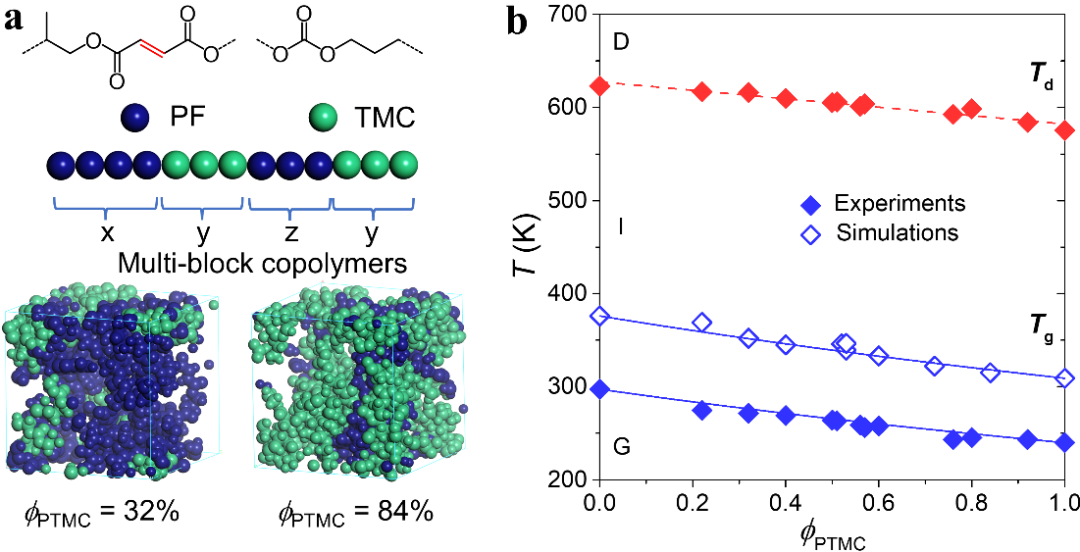

《Research》:面向多功能应用的柔性微针研究进展

近日,西北工业大学黄维院士团队分析研究总结归纳了一类新型微针监测、诊断和治疗模式,详细讨论了微针的分类形成以及各种应用和内在机制,并对从生物医学/纳米技术/光电/器件/信息学到多学科应用的多功能微针发展进行了展望,发表题为“Flexible Monitor, Diagnosis and Therapy by Microneedles with Versatile Materials and Devices toward Multifunction Scope”的综述文章,刊登在国际知名期刊Research上。微针疗法用于疾病治疗、医学诊断、健康监测和医学美容微针(Microneedles, MNs)由微米级的针阵列组成,可以穿透角质层和表皮,形成微通道,以微创和精确控制将药物输送到真皮,不会刺激与皮肤相关的神经末梢引起疼痛,无痛、精确控制、灵活且易于应用,与传统侵入性注射和/或口服策略相比具有多重优势。微针疗法(Microneedle therapy,MNT)是指基于材料科学、生物医学和柔性电子/光电子学,利用微针平台对疾病进行诊断和治疗。通过微针的多功能化,赋予其医学诊断、健康监测、医学美容和经皮免疫等多学科功能(图1)。微针作为一种多功能平台,负载不同的成分可以轻松实现多种功能。对于疾病治疗,微针可以通过透皮给药进行药物治疗、光热疗法和光动力疗法等光学疗法、一氧化氮和氢气等气体疗法以及将不同治疗策略相结合进行协同治疗,对伤口、肿瘤、糖尿病、肥胖、脱发和皮肤病等不同疾病均可达到良好的治疗作用,在疾病治疗领域具有广阔的应用前景。在医学诊断和健康监测领域,微针可以通过对含有大量生物标志物的皮肤间质液(ISF)进行提取和检测,实现肿瘤的快速诊断和血糖无痛监测等多种医学检测功能,将疫苗与微针相结合还可以实现无痛经皮免疫从而替代肌肉注射。在医疗美容中,固体微针已被批准用作美容工具,通过微针的机械刺激诱导弹性蛋白和胶原蛋白的表达和沉积,实现嫩肤效果,还可以促进透明质酸等活性成分更有效地递送到皮肤中,达到保湿和抗皱等功效。论文第一作者为柔性电子研究院博士生王烁、硕士研究生赵萌萌,共同通讯作者为黄维院士、李鹏教授和严熠博教授。该工作得到了国家自然科学基金、中央高校基本科研业务费、陕西省青年人才托举计划和浙江省基础公益研究计划等经费的支持。摩方精密作为微纳3D打印的先行者和领导者,拥有全球领先的超高精度打印系统,其面投影微立体光刻(PμSL)技术可应用于精密电子器件、医疗器械、微流控、微机械等众多科研领域。在三维复杂结构微加工领域,摩方团队拥有超过二十年的科研及工程实践经验。针对客户在新产品开发中可能出现的工艺和材料难题,摩方将持续提供简易高效的技术支持方案。来源:西工大

应用实例

2023.05.29

PμSL 3D打印花瓣状微结构表面实现液滴操控、油水分离和减阻

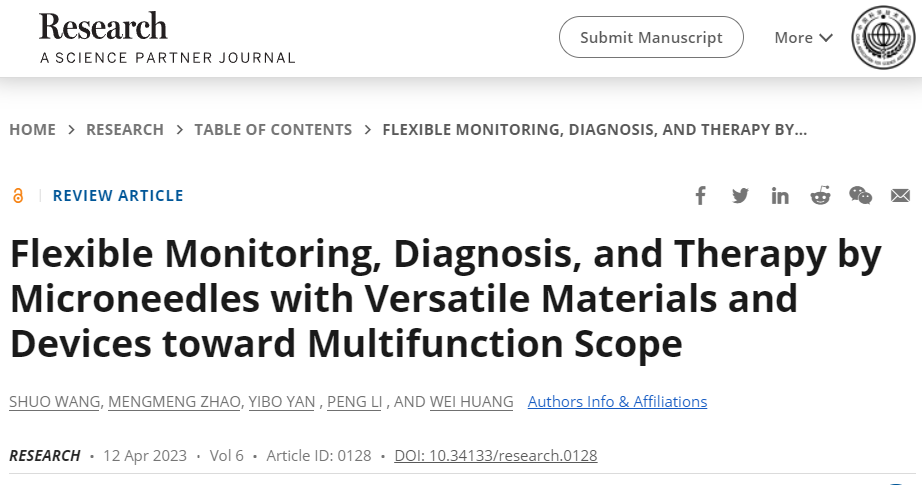

受自然生物学启发制备的具有不同润湿特性的功能性表面在液体收集、液滴操纵、减阻及油水分离和药物输送系统等领域蓬勃发展。值得注意的是,功能性拒水表面成为其中一个热门议题。荷叶上的超疏水现象表明由亲水材料制成的具有特殊微纳结构的表面可以实现疏水甚至超疏水特性。因此,越来越多的研究人员致力于设计和制造独特的微纳结构使得由亲水材料组成的表面呈现出超疏水的特性,进而实现更多特定的功能。随着3D打印技术的逐步发展,越来越多的复杂结构如蘑菇头状、重入蘑菇头状、打蛋器状及仿弹尾虫表面等被设计和制备以实现一定的拒水效果。尽管相关研究提出了具有各种形状的拒水微结构,但这些形状大多具有蘑菇状形式。设计3D 微结构并深入探索机理,从而进一步提高拒水及液滴承载性能仍然是一个挑战。最近,对猪笼草的研究表明,猪笼草口缘区域微腔结构的锐利边缘和弓形曲线具有将液体钉扎在弯曲结构上的超强能力,该能力甚至可以克服重力。据此,西安交通大学机械工程学院张辉副教授等提出了一种新型 3D 打印仿生超疏水花瓣状微结构表面,其灵感来自猪笼草口缘区域的水钉扎效应。该团队利用高精度3D打印技术(nanoArch P140,摩方精密)实现了花瓣状微结构表面的制备。具有花瓣状微观结构的亲水性树脂具有宏观超疏水性和优异的拒水性。与普通蘑菇形结构相比,优化后的花瓣状结构承载力最大增加率为58.3%。相应的机理分析表明,锋利的边缘效应和弓形曲线效应是造成这种超排斥性能的原因。然后团队进行了对几何特征(花瓣数量P、结构间隙S及花瓣结构占比K)对花瓣状微结构表面液滴承载能力影响的实验研究。覆盖微结构数、接触角变化和最大崩溃体积参数反映了不同参数表面的液滴承载能力。优化后的微结构阵列(花瓣数量P为4,结构间隙S为100 μm,花瓣结构占比K为0.5)与普通蘑菇形微结构相比,液滴承载力的最大增加率为58.3%。当滴加液滴至 3D 打印花瓣状微结构表面上时,液滴将覆盖多个花瓣状微结构组成的方形阵列区域。微结构顶面上的液滴呈现锯齿形边界。弓形曲线和花瓣状结构的锋利边缘的协同作用作为能量屏障,限制了水滴的铺展和崩溃。由于花瓣微结构材料本身具有亲水性,液滴沿花瓣拉伸形成凹形液体边界曲线,类似于液体在平行侧壁中的流动情况。相似的液体边界曲线形状和具有锐角边缘的弓形曲线导致花瓣状微结构表面具有较高的水约束力。花瓣状微结构表面具有优异拒水性可用于超大液滴承载、微反应器、无损液滴搬运、倾斜表面液滴快速脱附、油水分离、气泡保持和减阻等领域。图1 a 猪笼草口缘区域及其微腔结构;b 花瓣状微结构表面设计及3D打印模型;c 3D打印的平面表面接触角约为55°,具有花瓣状微结构的表面具有宏观超疏水性,其接触角约为160°,即使表面倒置,水滴也会粘附在表面上。图2 a 液滴在花瓣状微结构阵列的顶部沿微结构边缘呈现锯齿形边界;b 液滴与微结构之间的接触边界示意图;c 亲水花瓣微结构拉伸液滴以及平行侧壁间液体的粘附和拉伸效果。 图3 花瓣状微结构表面应用a超大液滴承载;b 微反应器;c 无损液滴搬运;d 倾斜表面液滴快速脱附;e 油水分离;f 气泡保持和减阻实验

应用实例

2023.05.29

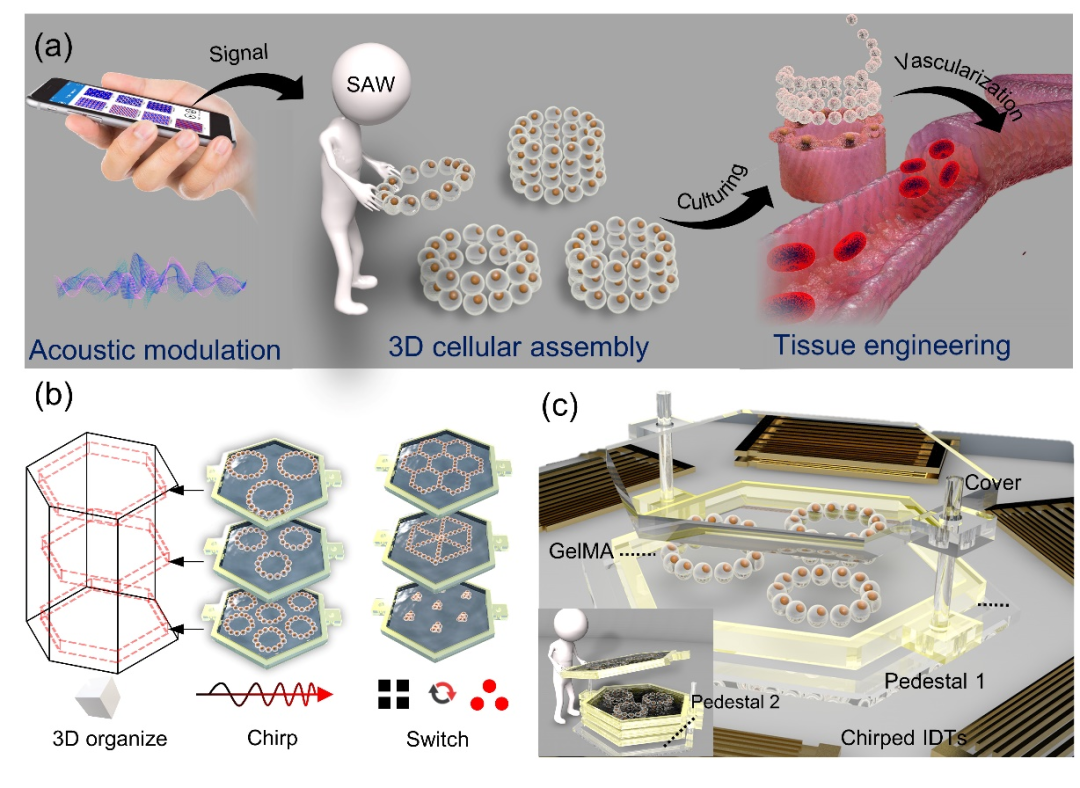

3D打印器件辅助的声学细胞三维组装

在前沿的组织工程、药物开发、甚至临床应用中,模拟体内组织结构和环境的体外模型构建都是十分重要的条件,而细胞或微结构单元的组装方式以及细胞外基质环境在组织功能化过程中扮演关键角色,这也就促使了三维组织结构打印技术的发展。在这些技术中,以投影式光固化、挤出式打印技术等为代表,使用包含有细胞的水凝胶作为生物墨水材料,展现了优越的生物组织构建的能力。但是,这种打印仍局限于对生物墨水整体打印,而其中的细胞是随机分布的,难以主动的对细胞组建微结构单元,这也是目前生物打印面临的一个挑战。近些年,声波作为一种易于集成、高生物亲和性且高精度的控制手段,在细胞的灵活操控和高效组装应用中得到广泛研究,比如将声波与微流控相结合的声流控与声镊技术,特别适合操控细胞构建类组织的体外模型。而如何将二维的声场操控技术拓展到三维,并进行三维组织结构的组装,是其迈向生物3D打印需要解决的难题。近日,厦门大学陈鹭剑教授、胡学佳助理教授与武汉大学杨奕教授课题组合作提出了一种新的解决方案:结合层片打印和声学操控细胞三维结构组装,并以题为:Smart acoustic 3D cell construct assembly with high-resolution发表于Biofabrication 期刊上。图1.声学3D细胞组装示意图。借鉴多层光固化打印的思路,本研究提出基于声表面波在凝胶层片中直接操控细胞组成特征结构,并对层片单元进行多层组装,成功实现了细胞的三维结构组装和仿生组织构建。图一中展示了该策略的示意图,该技术在Z-切铌酸锂基底上设计具有六重旋转对称的换能器配置,保证较大的调制自由度,通过波矢组合、相位组合以及振幅调制(图1b),能够将层片中细胞组装成为多样的结构。而为了将表面波产生的二维声场和二维细胞结构拓展到三维空间,使用了摩方精密的PμSL高精度3D打印技术(nanoArch P150,摩方精密),来制造高精度模块化框架,与表面波声场耦合,并在该框架中实现细胞组装(图1c)。GelMA 60作为生物墨水,经过光固化后,可形成具有微观结构的凝胶层片。再将该凝胶层片作为二维单元,进行多层的对齐组装以及使用水凝胶融合,即可得到被凝胶基质固定的微观三维结构。图2.结合3D打印模组的器件示意图。作为论证,图三展示结合3D打印组件的声波装置调制产生的多种声场结构,其具有不同的特征单元,比如类血管的环形结构、类肝小叶的蜂巢结构以及密堆的点阵结构等等,并且通过实验验证其进行灵活细胞组装的能力(图3b)。通过二次三维组装,研究人员实现了多种三维的细胞尺度的类组织模型构建,包括空心管状的毛细血管组织、交织的组织结构以及类肝小叶蜂巢组织等(图4)。这些特征单元的尺度取决于声场的周期,可以通过设计实现在几十微米到数百微米变化。而在三维空间上,由于使用高精度打印的单元结构,这些层片的厚度可以低至100微米,能够通过设计不同层间距离适配不同组织高度的需求。并且这些三维类组织模型经过培养展现了较好的活性,微观上紧密连接的仿生结构进一步促进了细胞与组织功能化的过程,比如实验中验证发现,管状的三维模型在长期培养的过程中细胞之间相互连接融合并展现血管化趋势。图4.对细胞层片单元进行多层组装,构建的多种三维结构荧光共聚焦图。该声学细胞3D组装技术将声表面波的二维操控能力拓展到三维空间,展现了独特的优势,比如直接对细胞组装、精准构造组织结构、灵活可控以及操作简便。这项研究展现了对生物墨水打印之外对微观介质构建的能力,从新的维度提出了一种创新的技术路线。

应用实例

2023.05.29

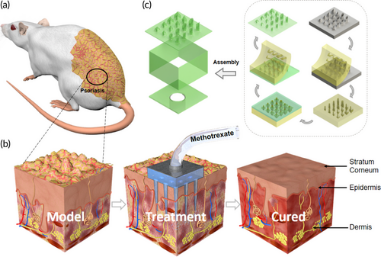

可定制柔性中空微针使用更小剂量药物用于银屑病治疗

微针做为一种新兴的药物递送工具,在近些年的发展势头愈演愈烈。其给药原理是针尖刺破皮肤最外层角质层后进行药物递送,将药物送到皮下组织发挥药效。通常,微针的高度从几百微米到一千多微米,因为其高度较低,不会触碰到毛细血管,因此不会出血,几乎无痛。中空微针做为微针给药重要的组成部分,也备受关注。中空微针的主要制备工艺是电镀、激光钻孔、DRIE和光刻等,其加工过程复杂,耗时,成本高,所用材料大多为硅和金属,前者的脆性大,有断裂在皮肤中的风险,二者的生物兼容性也有待验证,不便于实际应用。此外,上诉工艺大部分属于标准工艺,对相关参数要求严格。针尖形貌有很强一致性,比如参数均相同的圆锥形,针对某些需要不同形貌和高度的应用显得力不从心,缺乏一定的灵活性。最近较火的高精度3D打印技术看似弥补了相关劣势,但打印时间长,成本高,非生物兼容,很难实际应用。 近期,北京大学的李志宏教授团队提出了一种优化的微模塑工艺。该团队首次提出高精度3D打印(microArch S240,摩方精密)后使用两次翻模的方法,此方法很好传承了高精度3D打印的优势,也弥补了其劣势。通过对微针结构和负模具选材进行优化,最终成功制备出不同形貌、高度和内外径的中空微针(HMNs)。衬底可以根据选材来调节为柔性或刚性,其厚度可以灵活调节。银屑病被生成在小鼠背部,需要口服10倍剂量才能达到中空微针相似的疗效,证明此方法制备的中空微针能达到甚至优于主流中空微针的疗效。相关成果以“Customized flexible hollow microneedles for psoriasis treatment with reduced-dose drug”为题发表在《bioengineering & translational medicine》期刊上。 图1.(a)背部长有银屑病的小鼠。(b)HMNs治疗恢复图。(c)HMNs的爆炸图和流程图。该研究中, HMNs器件图和整体生物模型图如图1所示,器件部分(图1c)包括两个主要部分:(1)HMNs贴片,可以根据需求设计成针尖高度、内外径、形貌均不同的微针尖。(2)背部储药池,通过和HMNs贴片相同的工艺制的,其材料也和贴片一致。相同的材料做为“胶水”将二者粘在一起。使用输液管和注射泵用作外部压力供给,通过使用稳定的流速将药物递送到小鼠皮下。HMNs系统使用的是光固化生物兼容的树脂材料,其原本用于牙齿修补,具有很高的硬度,可轻松刺穿猪皮。为验证刺入后针孔恢复情况,3名志愿者的胳膊被用作实验对象,通过直流电阻的变化可看出针孔在30分钟内恢复。活体荧光成像验证了药物在10小时内可扩散到整个小鼠背部,体现了极高的药物利用率。水流可从每个针孔均匀一致流出,验证了工艺的稳定性。力学测试定量验证了HMNs在使用前后无损坏。为定性验证HMNs的针硬度,银屑病被用作模型,其会使皮肤变红变厚变硬直至长出银屑。活体实验结果充分验证了材料的硬度和工艺的成功。银屑病被生成在小鼠背部,使用HMNs进行原位给药,实验周期为7天,每天早上进行治疗和晚上进行建模,于第8天处死。在考虑到所有变量的影响后,10组被用来进行实验。通过每日对小鼠皮肤直观恢复情况、双层皮厚测量、体重变化、PASI分数等评估,HMNs + MTX 0.2mg/kg和口服 + 2mg/kg的疗效相仿,HMNs组的小鼠体重高于口服组,健康程度更好。总之,我们首次实现两次翻模工艺制备的HMNs的制备,通过刺入、直流阻抗、活体荧光成像、水流和力学等实验验证了工艺的优势性和稳定性。通过对银屑病的治疗,验证了HMNs可以达到甚至优于主流微针的疗效。因此,HMNs有望应用于更多实际应用中去发光发热。图2.(a)3D打印主模具、负模具、树脂-HMNs和PI-HMNs的表征图。(b)大片柔性PI-HMNs的不同角度弯曲图。(c)大片柔性HMNs贴在人体胳膊的不同部位来证明其柔性。(d)树脂-HMNs的整体图,水流从每根针孔均匀流出来证明工艺的稳定性。 图3.(a)离体猪皮用来验证不同形貌的刺入力。(b)圆柱+锥形的树脂-HMNs被用来进行活体实验。(c)离体猪皮被用来验证刺入深度。(d)罗丹明B在10小时内穿过小鼠整个背部。(e)树脂-HMNs使用前后力学性能几乎无变化。(f)通过阻抗的恢复可看出人体胳膊的针孔在30分钟内恢复。图4.(a)主要组别的皮肤日长变化。(b)鼠背上的针孔在30分钟内恢复。(c)所有组双层皮厚的日常变化。(d)所有组体重的日长变化。图5.(a)HE染色、肥大细胞计数和肝肾脏切片分。(b)表皮厚度。(c)肥大细胞计数。(d)脾指数。(e)PASI评分。

应用实例

2023.05.29

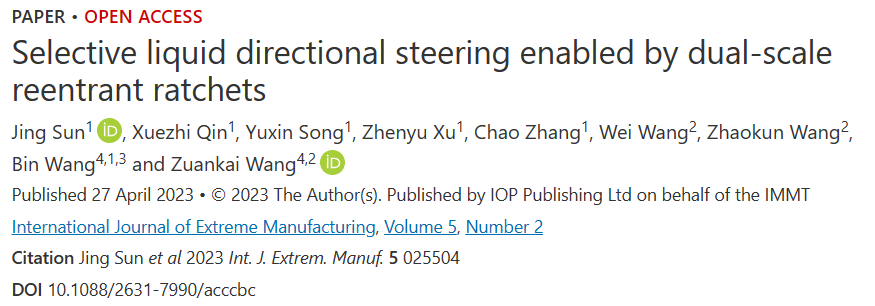

由双尺度悬垂锯齿结构实现的选择性液体择向

文章导读自1805年托马斯·杨提出表界面浸润性理论的两百多年以来,在研究者的传统认知中,在无外部能量输入的情况下,液体在固体表面的传输方向是明确的,即主要由材料表面结构决定而不会随液体的本征性质的变化而发生改变。比如在非对称的结构表面,水和酒精都可能发生单向传输,但其传输方向是一致的。而最近的研究发现,南洋杉叶片的多曲率结构特征使其具备让不同液体自主择向的功能,研究者由此研发了一种亚毫米级具有横向和纵向双重曲率的3D毛细锯齿结构用于调控不同表面张力的液体铺展模式,实现了同一表面上流体的自主择向。然而,制备这种复杂的结构需要结合3D打印和抛光后处理来消除打印过程中所产生的微槽状粗糙结构,使得表面尽可能的光滑以满足设计的曲率要求,流程繁复且抛光操作可能损坏精细的结构,不利于实际应用。因此,进一步简化结构和制备工艺,同时保持液体择向的功能尤为重要。近期,香港理工大学机械工程系王钻开教授课题组在SCI期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上发表《由双尺度悬垂锯齿结构实现的选择性液体择向》的研究论文,研发了一种可通过3D打印一步制备的双尺度锯齿结构来实现液体择向的技术,并通过调控其中二级微槽结构的取向实现了对液体流向的进一步操控,增进了我们对流体流动与固体结构之间相互作用的理解,并为流体操控的广泛应用提供了新思路。\ 关键词 /液体铺展;悬垂锯齿;双尺度结构\ 亮 点 /简化结构设计并通过3D打印一步制备了悬垂锯齿结构以实现液体择向;利用3D打印逐层固化的特性制备了可调多尺度结构;通过调控二级结构的取向实现了对液体流向的操控。研究背景控制液体在固体表面上的定向传输对于各种工业应用至关重要,例如油水分离、集水、热管理及微流控等。液体的定向传输现象在自然界中也普遍存在,许多生物表面,例如沙漠甲虫的背部、蜘蛛丝和鸟嘴都具有定向输送液体的能力,这得益于其特殊的表面结构或化学性质。近年来,许多研究者试图通过控制非对称微/纳米结构、润湿性梯度或输入外部能量来模仿这种液体的定向运动。无一例外,在之前的研究中,液体的流向是由材料表面结构或者外部刺激决定而与液体本征性质无关。最新研究表明,在不改变表面结构和无能量输入的前提下,不同表面张力的液体也可自主选择其运动方向,这是通过设计和制备仿南洋杉的3D毛细锯齿结构来实现的。这种复杂的双重曲率锯齿结构可通过3D打印来制备,但由于3D打印层级固化的特性,不可避免地会产生微槽状粗糙结构,需要进一步使用抛光处理以达到设计要求。最新进展文章首先设计了一种可通过3D打印一步制备的双尺度锯齿结构,如图1所示。该结构宏观上呈现为亚毫米级A形倾斜锯齿,顶部修饰有悬垂结构,微观上,整个结构表面覆有周期性排列的微米级槽,微槽的排列方向可以通过控制打印参数来调控,图1c和1d中微槽的排列方向分别垂直和平行于锯齿倾斜方向。图1 (a)数字光处理3D打印装置示意图;(b)双尺度悬垂锯齿结构的俯视和侧视扫描电镜图(SEM);(c, d)微槽分别垂直和平行于锯齿倾斜方向的双尺度悬垂锯齿结构的SEM图。图2 (a,b)液体在微槽垂直和平行于锯齿倾斜方向的结构上分别向前和向后铺展的动态图;(c)液体铺展距离随时间的变化图;(d)不同表面张力的液体在微槽垂直和平行于锯齿倾斜方向的结构上铺展方向的相图。当将本征接触角约为60o的乙醇/水混合溶液(乙醇质量分数为9%)持续注入微槽排列方向垂直于锯齿倾斜方向的结构上时,液体沿着结构倾斜的方向向前铺展,而当同样的液体注入微槽排列方向平行于锯齿倾斜方向的结构上时,液体沿着与结构倾斜相反的方向向后铺展(图2),这种现象表明二级微槽结构可用于调控液体的流动方向。图2d为不同接触角的液体在微槽分别垂直和平行于锯齿倾斜方向的结构上铺展方向的相图。总体上,本征接触角介于40o-60o之间的液体在这两种结构上表现出了不同的流向,而接触角更大或者更小的液体则对微槽的取向并不敏感,在这两种结构上的铺展方向基本一致。这种结果说明微槽的取向仅对具有适度润湿性的液体的铺展动态起主导作用。当液体的接触角较大时,在这两种微槽结构上均难以铺展,因此铺展动态主要由宏观结构决定,而当液体的接触角过小时,液体铺展得太快以至于完全覆盖了结构,最终在两个表面上均表现为双向铺展。图3 (a,b)液体在微槽垂直和平行于锯齿倾斜方向的结构上分别向前和向后铺展的机理示意图。文章进一步从理论上分析了微槽取向对液体微观流动的影响(图3)。当微槽排列方向垂直于锯齿倾斜方向时,阶梯状的微槽可被视为延迟阀以减缓液体向后的铺展,而锯齿尖端的悬垂结构又可钉扎住液体阻碍其向前流动,因此液体在这种结构上的铺展方向取决于微槽和悬垂尖端之间作用力的竞争。与之相对地,平行于锯齿倾斜方向的微槽由于毛细作用可以促进液体在锯齿侧面的铺展,因此相对于垂直于锯齿倾斜方向的微槽,这种取向的微槽更有利于液体向后铺展。图4 (a,b)液体在微槽垂直和平行于锯齿倾斜方向的结构上铺展过程的模拟结果。(c)液体铺展距离随时间的变化图。为了验证微槽的取向对液体流动的作用,文章采用Fluent模拟了相同液体在单个锯齿结构上的铺展动态。如图4所示,在微槽排列方向平行于锯齿倾斜方向的结构上,液滴铺展得更快更远,因而证实了与锯齿倾斜方向平行排列的微槽更有利于液体向后铺展。未来展望控制液体定向传输在微流控系统、化学反应器以及油水分离等领域具有很大的应用前景,为了进一步优化结构设计以满足实际应用,仍需对液体铺展的微观动态和机理进行更深入的研究,如使用先进的可视化工具来揭示液体和固体结构如何在微观尺度上相互作用。此外,仍需进一步拓展材料的功能以面向复杂的应用场景,如向材料中添加功能性或响应性的成分。尽管3D打印技术可实现多尺度复杂结构的制备,但是结构的加工精度与制造效率之间仍互相制约,因此,需要开发其它的制备工艺,比如软刻蚀来提高制造效率并拓展材料体系。

应用实例

2023.05.29

摩方精密与iCANX强强联手,科学源泉会——智能制造专场活动成功举办

2023年5月13日下午,由摩方精密与iCANX联合举办的科学源泉会——智能制造专场活动在北京如期举行。本次盛会旨在促进行业学术交流,以及科学家科研成果转化,特邀请iCANX创始人、北京大学张海霞教授,北京大学李志宏教授,北京理工大学范绪阁教授,北京航空航天大学冯林教授,中国科学院空天信息创新研究院、中国科学院大学邹旭东教授,中北大学曹慧亮教授,北京理工大学刘晓明副教授,北京大学韩梦迪助理教授,摩方精密产品应用总监彭瑛博士和摩方精密市场总监邢羽翔等将近50位科研学者和行业专家出席本次活动。作为由众多世界知名科学家共同发起的全球性科学交流平台,iCANX始终以科学探索为根本,推动科技创新发展,打造以全球科学家为核心的生态体系,致力于传播全球前沿科技创新,促进国际科学交流与合作。而摩方精密作为微纳增材制造领域的产业领导者,经过7年的不懈努力和自主创新,已成功将前沿的微纳光固化增材制造技术转化为成熟的工业级精密增材制造产品,在与全球35个国家及地区、近1600多家用户的合作中,拓展了大量应用案例,积累了丰富的产业经验。此次iCANX和摩方精密强强联合,打造出一个思想碰撞和学术分享的平台,共商微纳制造领域的最新趋势和发展方向,必将推动微纳制造与智能制造技术领域的协同发展,在行业中激起一波新的思维浪潮。活动中,摩方精密市场总监邢羽翔以“超高精度3D打印技术及其产业化应用”为题进行了分享。报告围绕增材制造(3D打印)行业的现状、面临的问题和挑战、解决方案、应用案例和产业化进程等方面展开了介绍。摩方精密在全球范围内率先突破了光固化增材制造领域瓶颈的2µm光学精度和媲美传统精度的±10µm/25µm公差。因此,摩方精密微纳增材制造技术不仅在科研领域应用广泛,在医疗器械、生物医疗、通讯行业等工业领域的应用也前景喜人。摩方精密市场总监邢羽翔现场分享北京大学李志宏教授为活动带来的以《3D冰打印》为题的精彩报告,让与会者深入了解了3D冰打印技术的应用和发展现状。冰打印技术是利用水低温结冰的相变过程,在制冷基底上逐层喷打水滴并结冰形成三维冰结构的加工方法。因其具有微米尺度下的加工能力,并结合了喷墨打印技术、打印材料水等多方面优点,大大简化了加工工艺流程,且具有极好的生物兼容性。由此可见,这种集诸多优势于一身的技术将为生物技术研究提供新的手段。北京大学李志宏教授发表精彩报告北京理工大学范绪阁教授带来的《石墨烯纳机电传感器的基本发展历程》的主题报告,从石墨烯NEMS传感器的发展历程、原子层级别厚度的石墨烯薄膜悬浮质量块敏感结构的设计、制备工艺、特性表征,以及在超小、高性能纳机电加速度传感器上的应用等多个角度,深入浅出地为与会者详细展示了石墨烯纳机电传感器技术的最新进展和应用前景。石墨烯具有的超薄厚度、独特而优异的机械与电学特性,决定其必然适合应用于微纳机电系统与传感器领域。北京理工大学范绪阁教授演讲现场一系列精彩纷呈的演讲后,圆桌论坛环节由北京航空航天大学冯林教授主持并展开。围绕“当前微纳制造技术的发展现状和趋势”、“微纳3D打印在本研究方向上的前沿技术和应用领域”、“微纳制造技术未来的发展趋势和挑战”和“如何培养和引进高素质的微纳制造人才”等重点话题,各位专家畅所欲言,思维激情碰撞,自由讨论环节更将本次活动的气氛推向了高潮。北京理工大学刘晓明副教授认为,全打印技术应用领域在未来大有可为。北京大学韩梦迪助理教授认为,高性能材料、生物打印,以及在传统工艺的基础上开发新原理,将在未来一段时间显著拓展微纳制造技术的应用领域。在北京航空航天大学冯林教授的分享中,摩方精密为学院科研项目低成本解决人造血管模型的案例,给在座的所有与会者留下了深刻的印象。摩方精密产品应用总监彭瑛博士则表示,与各领域优秀专家的深入交流和碰撞,使应用场景的开发思路豁然开朗。中北大学曹慧亮教授提出的按细分领域分组的培养模式,为微纳制造技术高素质人才的针对性培育抛砖引玉。中国科学院空天信息创新研究院、中国科学院大学邹旭东教授谈到了多材料3D打印对于各领域的应用进行生动风趣的分享,使在座与会者纷纷表示感同身受。圆桌论坛现场和自由讨论环节交流、碰撞、启迪、探索,本次科学源泉会,是交流的平台、是智慧的源泉、是合作的契机,摩方精密有信心也有能力在更多、更广泛的领域,与各方加强合作,助力行业技术革新,推动微纳制造与智能制造技术的发展和成果转化水平。

企业动态

2023.05.19

香港城市大学研究人员使用3D打印宏观棘轮来控制流体

2023年5月13日,来自香港城市大学的研究人员开发了一种通过3D打印宏观棘轮来调节表面液体扩散动力学的新方法,该方法可实现有选择性地改变液体的扩散方向。实现液体的良好控制方向转向对于基础研究和实际应用(例如微流体、生物医学和热管理)都具有重要意义。传统上,人们认为液体的扩散方向完全由表面设计决定,无法定制。这项新的研究通过证明具有不同表面张力的液体可以在同一个表面上选择它们的扩散方向而对这一概念提出挑战。这项研究以题为“Selective liquid directionalsteering enabled by dual-scale reentrant ratchets/由双刻度重入棘轮实现的选择性液体定向转向”的论文被发表在《International Journal of Extreme Manufacturing》期刊上。研究亮点开发了一种由周期性排列的双刻度折返棘轮组成的新表面,以实现液体定向转向,这是通过简单的3D打印工艺制造的,消除了传统设计中物理或化学后处理的必要性。有别于需要消除3D打印过程中产生的微槽状表面缺陷的传统设计,我们利用逐层打印特性制造了具有可调多尺度形貌的折入棘轮,为开发多功能分层结构提供了新的见解。发现双尺度折返棘轮的微槽可以促进或延迟液体的局部流动,其调整甚至可以使液体选择不同的路径。3D打印宏观棘轮香港城市大学最新的进展允许不同表面张力的液体在由具有双重入曲率的宏观棘轮组成的同一表面上选择它们的扩散方向。实现这种定制的关键在于使用了具有双重入曲率的 3D 宏观棘轮。这些复杂的结构可以使用 3D 打印制造,但逐层打印过程会引入类似微槽的表面缺陷。以前的方法需要额外的抛光处理来消除这些缺陷,增加了复杂性并限制了实际应用。3D 打印的宏观棘轮(顶部)和层线(底部)。(图片来源:Jing Sun 等)在这项研究中,研究人员采用了不同的方法。他们没有消除表面缺陷,而是利用它们来调节液体的扩散相图。通过设计带有微槽的简化双刻度棘轮,他们能够实现类似于自然现象中发现的液体定向转向。进一步的实验表明,微槽的方向在调节具有适度润湿性的液体中起着至关重要的作用。香港理工大学机械工程系研究员 Zuankai Wang 表示:“它提供了一种易于制造或复制的新表面设计,同时不会牺牲液体定向转向的功能。垂直于棘轮倾斜方向排列的微槽用作延迟阀,以减缓液体在棘轮侧表面的扩散,而平行于棘轮倾斜方向的微槽会由于毛细管芯吸作用促进液体扩散,因此后者更有利于液体的后向扩散。”双刻度重入棘轮的设计和制造。(a) 基于数字光处理的 3D 打印设置示意图。(b) 可重入棘轮的俯视和侧视扫描电子显微镜 (SEM) 图像。(c, d) 具有微槽的重入棘轮的 SEM 图像,分别垂直和平行于棘轮倾斜方向排列。液体扩撒这项研究的结果挑战了传统思维,并为设计和制造能够精确控制液体扩散的表面开辟了新的可能性。研究人员现在正在更深入地研究液-固相互作用的机制,并探索通过将不同成分融入材料中可以实现的其他功能。带有垂直和平行微槽的棘轮上的液体扩散动力学。(a)、(b) 水/乙醇混合物(乙醇质量分数f = 0.09)的快照在具有垂直微槽的棘轮上向前传播,在具有平行微槽的棘轮上向后传播。(c)传播距离X随时间t的变化,其中X的正值和负值分别表示向前和向后传播。(d) 相图,分别描绘了液体在具有垂直和平行微槽的棘轮上的扩散方向。总的来说,具有θ 的液体从 ∼40° 到 60° 的范围在这两种表面上表现出不同的扩散方向,如红色区域突出显示的那样。这项研究展示了如何利用看似不需要的表面缺陷来创造功能性表面,变废为宝。通过拥抱和理解微型结构的复杂性,工程师可以在各个领域开启新的应用,包括油水分离、集水、热管理、微流体、先进制造和仿生学。Wang表示:“我们所知道的只是冰山一角,可以采用更先进的可视化工具来揭示液体和固体结构如何在微观尺度上相互作用,或者我们甚至可以通过向材料中添加不同的成分来引入其他功能。”液体动力学研究的可能性是巨大的,进一步的研究无疑将揭示更多关于这些创新的液体操作方法的潜力。摩方精密作为微纳3D打印的先行者和领导者,拥有全球领先的超高精度打印系统,其面投影微立体光刻(PμSL)技术可应用于精密电子器件、医疗器械、微流控、微机械等众多科研领域。在三维复杂结构微加工领域,摩方团队拥有超过二十年的科研及工程实践经验。针对客户在新产品开发中可能出现的工艺和材料难题,摩方将持续提供简易高效的技术支持方案。来源:南极熊3D打印

应用实例

2023.05.19

香港城市大学研究人员使用3D打印宏观棘轮来控制流体

2023年5月13日,来自香港城市大学的研究人员开发了一种通过3D打印宏观棘轮来调节表面液体扩散动力学的新方法,该方法可实现有选择性地改变液体的扩散方向。实现液体的良好控制方向转向对于基础研究和实际应用(例如微流体、生物医学和热管理)都具有重要意义。传统上,人们认为液体的扩散方向完全由表面设计决定,无法定制。这项新的研究通过证明具有不同表面张力的液体可以在同一个表面上选择它们的扩散方向而对这一概念提出挑战。这项研究以题为“Selective liquid directionalsteering enabled by dual-scale reentrant ratchets/由双刻度重入棘轮实现的选择性液体定向转向”的论文被发表在《International Journal of Extreme Manufacturing》期刊上。研究亮点开发了一种由周期性排列的双刻度折返棘轮组成的新表面,以实现液体定向转向,这是通过简单的3D打印工艺制造的,消除了传统设计中物理或化学后处理的必要性。有别于需要消除3D打印过程中产生的微槽状表面缺陷的传统设计,我们利用逐层打印特性制造了具有可调多尺度形貌的折入棘轮,为开发多功能分层结构提供了新的见解。发现双尺度折返棘轮的微槽可以促进或延迟液体的局部流动,其调整甚至可以使液体选择不同的路径。3D打印宏观棘轮香港城市大学最新的进展允许不同表面张力的液体在由具有双重入曲率的宏观棘轮组成的同一表面上选择它们的扩散方向。实现这种定制的关键在于使用了具有双重入曲率的 3D 宏观棘轮。这些复杂的结构可以使用 3D 打印制造,但逐层打印过程会引入类似微槽的表面缺陷。以前的方法需要额外的抛光处理来消除这些缺陷,增加了复杂性并限制了实际应用。3D 打印的宏观棘轮(顶部)和层线(底部)。(图片来源:Jing Sun 等)在这项研究中,研究人员采用了不同的方法。他们没有消除表面缺陷,而是利用它们来调节液体的扩散相图。通过设计带有微槽的简化双刻度棘轮,他们能够实现类似于自然现象中发现的液体定向转向。进一步的实验表明,微槽的方向在调节具有适度润湿性的液体中起着至关重要的作用。香港理工大学机械工程系研究员 Zuankai Wang 表示:“它提供了一种易于制造或复制的新表面设计,同时不会牺牲液体定向转向的功能。垂直于棘轮倾斜方向排列的微槽用作延迟阀,以减缓液体在棘轮侧表面的扩散,而平行于棘轮倾斜方向的微槽会由于毛细管芯吸作用促进液体扩散,因此后者更有利于液体的后向扩散。”双刻度重入棘轮的设计和制造。(a) 基于数字光处理的 3D 打印设置示意图。(b) 可重入棘轮的俯视和侧视扫描电子显微镜 (SEM) 图像。(c, d) 具有微槽的重入棘轮的 SEM 图像,分别垂直和平行于棘轮倾斜方向排列。液体扩撒这项研究的结果挑战了传统思维,并为设计和制造能够精确控制液体扩散的表面开辟了新的可能性。研究人员现在正在更深入地研究液-固相互作用的机制,并探索通过将不同成分融入材料中可以实现的其他功能。带有垂直和平行微槽的棘轮上的液体扩散动力学。(a)、(b) 水/乙醇混合物(乙醇质量分数f = 0.09)的快照在具有垂直微槽的棘轮上向前传播,在具有平行微槽的棘轮上向后传播。(c)传播距离X随时间t的变化,其中X的正值和负值分别表示向前和向后传播。(d) 相图,分别描绘了液体在具有垂直和平行微槽的棘轮上的扩散方向。总的来说,具有θ 的液体从 ∼40° 到 60° 的范围在这两种表面上表现出不同的扩散方向,如红色区域突出显示的那样。这项研究展示了如何利用看似不需要的表面缺陷来创造功能性表面,变废为宝。通过拥抱和理解微型结构的复杂性,工程师可以在各个领域开启新的应用,包括油水分离、集水、热管理、微流体、先进制造和仿生学。Wang表示:“我们所知道的只是冰山一角,可以采用更先进的可视化工具来揭示液体和固体结构如何在微观尺度上相互作用,或者我们甚至可以通过向材料中添加不同的成分来引入其他功能。”液体动力学研究的可能性是巨大的,进一步的研究无疑将揭示更多关于这些创新的液体操作方法的潜力。摩方精密作为微纳3D打印的先行者和领导者,拥有全球领先的超高精度打印系统,其面投影微立体光刻(PμSL)技术可应用于精密电子器件、医疗器械、微流控、微机械等众多科研领域。在三维复杂结构微加工领域,摩方团队拥有超过二十年的科研及工程实践经验。针对客户在新产品开发中可能出现的工艺和材料难题,摩方将持续提供简易高效的技术支持方案。来源:南极熊3D打印

应用实例

2023.05.19

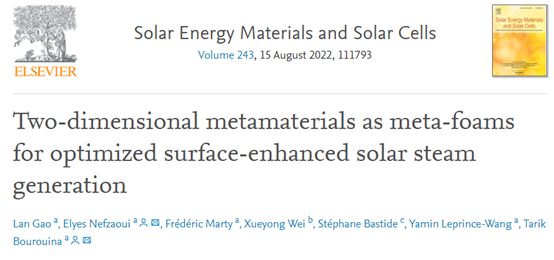

二维超泡沫在改善太阳能水蒸发的应用研究

作为最有效的水净化方法之一,太阳能净化水已获众多研究学者的关注。一方面,利用太阳能净化水非常环保,另一方面,该工艺所需的设备安装和操作要求相对较低。为了提高太阳能净化水的效率,已有学者提出了几种净化方法,如预热法、夜间加热法和附加热源法,带有黑色吸收片(BAS)的增强型太阳能蒸馏法(SSG)就是其中的一种方法。但SSG蒸发只发生在水-气界面,如何增加加热过程中界面面积成了提高SSG效率的关键。此外,BAS材料本身的性能也是SSG的速率的重要影响因素。大量研究发现,微尺寸多孔结构BAS可以提高SSG的蒸发速率:一方面,这种结构大大增加了水-气界面;另一方面,BAS自身具有高吸收率和良好的隔热性能,这既能够减少热量损失,又能够提高吸热效率。此外,双层BAS能够进一步提高SSG的速率。通常,BAS可以由化学方法或者碳化方法制得,然而这样制得的BAS的孔径的大小和孔的分布都是随机的,无法可控地得到最佳的蒸发速率。为了进一步优化SSG,古斯塔夫•埃菲尔大学的Elyes Nefzaoui团队与巴黎东大Tarik Bourouina以及西安交通大学的韦学勇教授联合提出了一种二维超材料泡沫(meta-foams),这种超泡沫具有确定的孔径和规则的孔分布,在优化研究中可作为有效可控的模型,该团队也将这种超泡沫作为表面增强型太阳能水蒸发器的研究工作中。在该研究工作中,纳米黑硅(B-Si)因其在可见光到近红外波段具有优异的吸收率和光热性能被用作超泡沫材料。采用等离子刻蚀制备了具有分层纳米结构和周期性二维多孔超泡沫,并就孔径大小、孔的数量对蒸发速率的影响进行了探索。研究发现:孔径和孔的数量是一把双刃剑,一方面,孔径和数量要尽可能的多,以保证系统能提供充足的水量;另一方面,孔径过大和数量过多会导致吸收的热量减少。此外,研究团队也设计了双层系统,以保证可靠的吸水性、稳定的吸热和隔热性能。实验表明,在一次太阳光辐射、常温、相对湿度为58%时,直径20μm的B-Si超泡沫样品最佳蒸发速率可达到1.34 kg/(h⋅m2),转换率可以达到可观的89%(实验条件不变的情况下,理论蒸发速率可达 1.5 kg/(h⋅m2)),蒸发速率是普通蒸馏法的3.96倍。同时,该团队发现了另外一种低成本制造超泡沫的方法:借助摩方高精度3D打印设备(nanoArch S130,摩方精密)制作超泡沫样品。实验证实,在同一实验条件下,孔径为275μm的3D打印的超泡沫的蒸发速率为1.32 kg/(h⋅m2)。这个结果与B-Si超泡沫的最佳值相当,在SSG中显示出非常优越的性能。3D打印的超泡沫可以作为B-Si超泡沫的低成本代替品,具有很好的发展潜力和应用前景。图1.超泡沫的概念示意图:(a)由二维周期结构制成的优化超材料,(b)应用于优化太阳能水净化,(c)B-Si周期性微孔超泡沫的SEM图像。测量的吸收光谱:(d)不同多孔表面的原始测量数据,(e)暴露在太阳辐射下的结构表面有效吸收率。图2.二维B-Si超泡沫:(a)断面示意图,(b)用于实验样品照片,(c)三种不同超泡沫材料的蒸发速率,与常规泡沫蒸发速率和自然水蒸发速率进行了比较。图3.3D打印的超泡沫:(a)圆柱微孔的截面SEM视图,(b)三种不同的超泡沫的蒸发速率,并与自然水蒸发速率进行了比较。图4.吸收率和蒸发速率、表面平衡温度的函数关系图5.孔隙率和蒸发速率的函数关系图6.硅基二维超泡沫的制作过程此外,该团队还用海水对二维超材料超泡沫的表面强化型太阳能蒸馏进行了实验评估:将超泡沫在海水中浸泡了14天,并与同等实验条件下用去离子水浸泡的超泡沫进行对比。实验结果发现,在海水中浸泡14天后,超泡沫在SSG的蒸发性能降低约7%-9%。从图7可推测,蒸发性能降低很可能是由于结晶盐堵塞了超泡沫的孔隙,导致吸收率的降低。如果能够解决孔隙堵塞的问题,那么具有BAS超泡沫结构的SSG在海水净化方面将发挥巨大的应用潜力。图7.(a)海水蒸发速率和去离子水蒸发速率的对比(b)海水中浸泡之前超泡沫表面的显微镜图像(c)海水中浸泡之后超泡沫表面的显微镜图像该研究成果以题为:Two-dimensional metamaterials as meta-foams for optimized surface-enhanced solar steam generation发表在《Solar Energy Materials & Solar Cells》期刊上。

应用实例

2023.05.19

【用户案例】基于微尺度3D打印技术制造适用于微重力环境的微孔板

来自德国法兰克福大学(Goethe University Frankfurt)布赫曼分子生命科学研究所(Buchmann Institute for Molecular Life Sciences)的研究人员使用摩方精密 (BMF)的微尺度3D打印机microArch® S140制造了一种微型培养皿——水凝胶微孔板(hydrowells)的模具,该微孔板可在微重力环境下用于培养3D多细胞球体。此项研究是太空多细胞球体聚集与生存实验(Spheroid Aggregation and Viability in Space, SHAPE)的一部分,该实验由德国航空航天中心(DLR)支持并将在近地轨道上的国际空间站(ISS)上进行。多细胞球体和培养细胞的水凝胶微孔板这种定制的水凝胶微孔板(hydrowells)由琼脂糖(一种多糖)制成,用于替代塑料或玻璃培养皿在微重力环境下培养多细胞球体。多细胞球体是三维的组织模型,特别适合再生医学和癌症等研究。微孔板的孔与孔之间互不连通,可助力简单扩散实现物质交换且可为细胞提供生物相容的环境。细胞悬浮在单独的微孔中生长,逐层堆叠形成多细胞球体。微孔板则可很好地规避多细胞球体生长到不可控尺寸的风险。布赫曼分子生命科学研究所参与的太空多细胞球体聚集与生存实验要求微孔板具有特殊的设计:漏斗形的入口、圆柱形的横截面以及U形/锥形或截去顶部锥形的底部。这些底部的特殊形状有利于多细胞球体的形成和长时间的细胞培养。微孔板是通过阳膜,即具有凸形的模具翻铸而成。微尺度3D打印可以实现超高光学精度、生成光滑表面、可使用高性能材料以及支持快速研发,因此,此研究中被用来制备凸模。漏斗形顶部的微孔板模具圆柱形截面的微孔板模具U形底部的微孔板模具微尺度3D打印设备和材料摩方精密微尺度3D打印机microArch® S140具有10μm的超高光学精度,所制造的零件顶部表面光洁度Ra可以达到0.4~0.9μm,侧面可以达到1.5~2.5μm。microArch® S140基于面投影微立体光刻技术(PμSL),可以实现高的表面光洁度和精度,优于光学精度约为25~50μm的SLA立体光固化3D打印机。microArch® S140 支持多种高性能3D打印材料,同时也支持工程级的405nm波段光固化树脂。用于制造微孔板模具的材料是摩方精密的HT200树脂材料,这种材料可承受温度高达200°C,同时兼具高强度和耐用性。这些优异的性能使模具可以进行高温高压蒸汽灭菌,使微孔板免受细菌污染。经过高压蒸汽灭菌后,模具并未出现翘曲或分层。这种具有优异热学性能和机械性能的3D打印材料确保了最终产品出色的整体性。microArch®S140 微尺度3D打印机摩方精密HT200树脂材料使用HT200材料制造的微孔板模具微孔板模具的特写模具的精度,表面光洁度和高压蒸汽灭菌法兰克福大学布赫曼分子生命科学研究所的终身科学家、首席研究员——Francesco Pampaloni博士测试了用来生产微孔板的3D打印模具,他评价摩方精密微尺度3D打印的模具具有高的精度和表面光洁度,使用这种模具生产的微孔板可以培养出尺寸一致的多细胞球体。Pampaloni博士还补充道,用于制造模具的3D打印材料完全可以承受121℃和2.1bar的高压蒸汽灭菌条件,确保了微孔板的无菌环境。水凝胶微孔板有多细胞球体和没有多细胞球体的微孔板

应用实例

2023.05.19

3D打印机器人超材料,可以感知环境、自主导航!

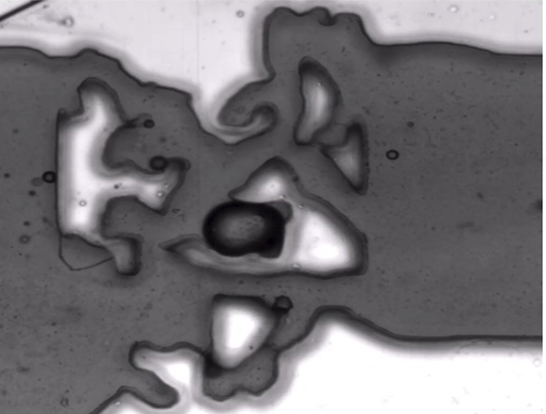

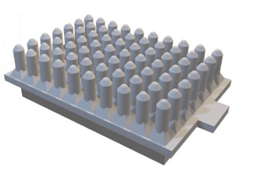

随着人工智能技术的进步,智能机器人产业如雨后春笋般蓬勃发展。实际上,“机器人”一词最早出现在1921年卡雷尔·卡佩克(KarelCapek)创作的一部科幻剧中。目前大多数机器人,无论其大小,通常都是通过一系列复杂的制造步骤构建的,这些步骤集成了肢体、电子和有源组件。与用提供不同功能的独立部件来建造机器人相比,用多功能超材料建造的机器人具有一定的优势。超材料是一种由重复图案组成的合成结构,旨在表现出理想的宏观特性。与大宗材料不同,超材料的行为受其工程结构的制约,而不是纯粹由其材料构成驱动。增材制造技术,如3D打印,已经加速了复杂的超材料的制造,其规模越来越小,功能也前所未有。传统上,制造机器人依赖于组装离散的执行器、传感器、微处理器和电源。机器人超材料通过在超材料的周期性结构中构思自主性来挑战这种模式。从历史上看,超材料的研究主要集中在光学应用上,例如具有超出普通透镜和反射镜能力的可调谐光学特性的超材料。然而,近年来,研究人员越来越多地转向在其他领域采用这种设计原理。比如无需使用传动齿轮即可将线性运动转换为旋转的机械超材料,或能够按需调整刚度或变形等体积特性的镶嵌机器人群。创造机器人超材料的另一条途径是在结构中体现“机器人任务”。例如,人们可以设计一种超材料,其变形可以通过电信号进行控制。鉴于此,最新一期《Science》期刊在线发表了加州大学洛杉矶分校的郑小雨教授团队的新成果。该团队开发了一种新的设计策略和 3D 打印技术,可以一步构建机器人。第一作者为崔华晨。具体而言,作者开发了一种合理设计压电超材料的方法,该材料由无源、压电有源和导电相组成,可以执行一些机器人任务(Figure1)。所需的变形模式,例如扭曲,近似为一些通过结构的离散平面的运动。反过来,这些平面的允许运动将告知结构相、致动器和电极应如何在压电超材料内组织以产生目标运动。在经典的弹性理论中,弹性材料的变形以拉伸、压缩和剪切为特征。本文作者应用了微极弹性,通过在平移之上结合旋转来扩展经典弹性。这种方法能够更全面地评估压电超材料的宏观膨胀、剪切、扭曲和弯曲对其微结构、极化和施加的电场。Figure 1. 示意图【实验设计】架构材料的核心概念是在 3D 单元拓扑中不受限制地放置材料,绕过天然晶体固有的限制或模仿它们以实现所需的特性。为此,作者引入了一种方便且强大的策略来构建 3D 空间中的压电活性、导电和结构相(图 1A)。因为现有的压电张量不足以描述所有的自由度,作者在 Cosserat 固体的基础上定义了广义压电张量来描述架构压电材料的应变转换(图 1B)。微结构的具体结构(晶胞)如图1C-1K所示。图 1. 具有任意应变模式的机器人超材料的合理设计【机器人超材料的增材制造】作者开发了一种电荷程序化多材料增材制造技术,能够将压电活性相、结构相和导电相组装成复杂的3D微架构。首先,通过多材料3D打印系统(材料和方法)打印带负电荷的树脂和高负载的纳米粒子胶体,如图2A所示。然后将导电相选择性地沉积在带电树脂上,形成带有电极的 3D 微架构(图 2B)。此外,氧化铅用于提供液体密封和富铅环境,以抑制 PZT 在高于 800°C 的温度下的铅蒸发(图 2D)。这种 3D 制造方法允许制造具有精确、微尺度 3D 结构和低孔隙率的压电活性材料(图 2E-2H)。总之,作者使用具有空间编程静电荷的多材料立体光刻系统,并在选定区域制造了装饰有导电金属和压电特性的3D陶瓷晶格。图 2. 多材料制造平台【多自由度放大和程序化应变】由增材制造的机器人超材料可以使用电场到机械应变的双向转换来产生运动和传感。逆压电效应赋予机器人驱动能力,而直接和双向压电效应分别通过本体感受(自我监测)和外感受(接触检测和遥感)实现反馈控制。超材料的拓扑结构允许将电极直接放置在压电活性支柱上,从而产生更强的电场并放大驱动应变。图 3. 机器人超材料设计的实验验证同时,作者巧妙地将驱动和感知交织在一个轻巧的微型复合3D格子中,该格子可以四处移动并感知周围环境。然后,作者通过设计板载控制系统和电源,朝着不受束缚的实施迈出了一步。这种系统级集成虽然很少见,但可以充分挖掘现实世界场景中快速发展的机器人材料的全部潜力,并找出它们的缺点。考虑到这里讨论的移动压电超材料,压电活性元件的布线仍然是增强其多功能性的限制因素,而分配功率和分散控制仍然是需要克服的障碍。尽管存在这些限制,但作者证明,当移动性和不受约束的自主性不是必需的时,一块压电架构可以用作具有六个自由度的紧凑型3D打印机械手,即能够沿所有三个轴平移并围绕所有三个轴旋转。图 4. 刺激响应多模式移动微型机器人自主感知、导航机器人来源:高分子科学前沿

应用实例

2023.05.19

3D打印机器人超材料,可以感知环境、自主导航!

随着人工智能技术的进步,智能机器人产业如雨后春笋般蓬勃发展。实际上,“机器人”一词最早出现在1921年卡雷尔·卡佩克(KarelCapek)创作的一部科幻剧中。目前大多数机器人,无论其大小,通常都是通过一系列复杂的制造步骤构建的,这些步骤集成了肢体、电子和有源组件。与用提供不同功能的独立部件来建造机器人相比,用多功能超材料建造的机器人具有一定的优势。超材料是一种由重复图案组成的合成结构,旨在表现出理想的宏观特性。与大宗材料不同,超材料的行为受其工程结构的制约,而不是纯粹由其材料构成驱动。增材制造技术,如3D打印,已经加速了复杂的超材料的制造,其规模越来越小,功能也前所未有。传统上,制造机器人依赖于组装离散的执行器、传感器、微处理器和电源。机器人超材料通过在超材料的周期性结构中构思自主性来挑战这种模式。从历史上看,超材料的研究主要集中在光学应用上,例如具有超出普通透镜和反射镜能力的可调谐光学特性的超材料。然而,近年来,研究人员越来越多地转向在其他领域采用这种设计原理。比如无需使用传动齿轮即可将线性运动转换为旋转的机械超材料,或能够按需调整刚度或变形等体积特性的镶嵌机器人群。创造机器人超材料的另一条途径是在结构中体现“机器人任务”。例如,人们可以设计一种超材料,其变形可以通过电信号进行控制。鉴于此,最新一期《Science》期刊在线发表了加州大学洛杉矶分校的郑小雨教授团队的新成果。该团队开发了一种新的设计策略和 3D 打印技术,可以一步构建机器人。第一作者为崔华晨。具体而言,作者开发了一种合理设计压电超材料的方法,该材料由无源、压电有源和导电相组成,可以执行一些机器人任务(Figure1)。所需的变形模式,例如扭曲,近似为一些通过结构的离散平面的运动。反过来,这些平面的允许运动将告知结构相、致动器和电极应如何在压电超材料内组织以产生目标运动。在经典的弹性理论中,弹性材料的变形以拉伸、压缩和剪切为特征。本文作者应用了微极弹性,通过在平移之上结合旋转来扩展经典弹性。这种方法能够更全面地评估压电超材料的宏观膨胀、剪切、扭曲和弯曲对其微结构、极化和施加的电场。Figure 1. 示意图【实验设计】架构材料的核心概念是在 3D 单元拓扑中不受限制地放置材料,绕过天然晶体固有的限制或模仿它们以实现所需的特性。为此,作者引入了一种方便且强大的策略来构建 3D 空间中的压电活性、导电和结构相(图 1A)。因为现有的压电张量不足以描述所有的自由度,作者在 Cosserat 固体的基础上定义了广义压电张量来描述架构压电材料的应变转换(图 1B)。微结构的具体结构(晶胞)如图1C-1K所示。图 1. 具有任意应变模式的机器人超材料的合理设计【机器人超材料的增材制造】作者开发了一种电荷程序化多材料增材制造技术,能够将压电活性相、结构相和导电相组装成复杂的3D微架构。首先,通过多材料3D打印系统(材料和方法)打印带负电荷的树脂和高负载的纳米粒子胶体,如图2A所示。然后将导电相选择性地沉积在带电树脂上,形成带有电极的 3D 微架构(图 2B)。此外,氧化铅用于提供液体密封和富铅环境,以抑制 PZT 在高于 800°C 的温度下的铅蒸发(图 2D)。这种 3D 制造方法允许制造具有精确、微尺度 3D 结构和低孔隙率的压电活性材料(图 2E-2H)。总之,作者使用具有空间编程静电荷的多材料立体光刻系统,并在选定区域制造了装饰有导电金属和压电特性的3D陶瓷晶格。图 2. 多材料制造平台【多自由度放大和程序化应变】由增材制造的机器人超材料可以使用电场到机械应变的双向转换来产生运动和传感。逆压电效应赋予机器人驱动能力,而直接和双向压电效应分别通过本体感受(自我监测)和外感受(接触检测和遥感)实现反馈控制。超材料的拓扑结构允许将电极直接放置在压电活性支柱上,从而产生更强的电场并放大驱动应变。图 3. 机器人超材料设计的实验验证同时,作者巧妙地将驱动和感知交织在一个轻巧的微型复合3D格子中,该格子可以四处移动并感知周围环境。然后,作者通过设计板载控制系统和电源,朝着不受束缚的实施迈出了一步。这种系统级集成虽然很少见,但可以充分挖掘现实世界场景中快速发展的机器人材料的全部潜力,并找出它们的缺点。考虑到这里讨论的移动压电超材料,压电活性元件的布线仍然是增强其多功能性的限制因素,而分配功率和分散控制仍然是需要克服的障碍。尽管存在这些限制,但作者证明,当移动性和不受约束的自主性不是必需的时,一块压电架构可以用作具有六个自由度的紧凑型3D打印机械手,即能够沿所有三个轴平移并围绕所有三个轴旋转。图 4. 刺激响应多模式移动微型机器人自主感知、导航机器人来源:高分子科学前沿

应用实例

2023.05.19

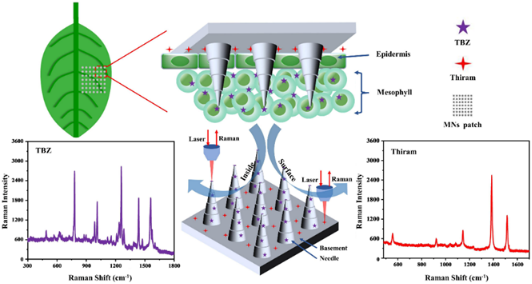

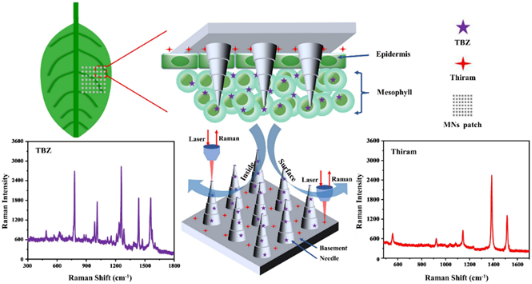

广东工业大学王成勇教授团队《ACS AMI》:微针SERS传感器实现农药残检测

微针SERS传感是一种基于表面增强拉曼散射(SERS)技术的传感器,它利用微米级别的针尖结构来增强样品的SERS信号,从而提高检测灵敏度。SERS技术是一种非常灵敏的光谱技术,可以检测非常微小的分子,并且可以提供分子的结构信息。由于其高灵敏度和选择性,SERS技术被广泛应用于分析化学、生物医学和环境监测等领域。近年来,残留农药已成为世界上最关注的话题之一,在茶叶、水果、蔬菜等不同的农产品中都检测到了残留农药。有些残留农药,特别是内源性农药,不易被清除,可导致癌症、激素破坏、哮喘、过敏等多种疾病。微针SERS传感器也开始应用于农药残留检测领域,用于保障食品安全。有报道指出,通过调节微针SERS传感器微针的尺寸和形状,可以实现对传感器性能的有效调控。微针的尺寸和形状可以影响其表面增强效应,进而影响SERS信号的强度和稳定性。同时,微针的形状也会影响探针分子在微针表面的分布和取向,从而影响传感器的灵敏度和选择性。由于SERS技术检测农药残留发生在微针上,合理设计微针的尺寸和形状对优化微针SERS传感器的表面增强效应和信号稳定性尤为重要。通过微纳加工技术制备具有不同尺寸和形状的微针阵列,未来将有更多的微针SERS传感器应用农药残留检测领域。近期,广东工业大学王成勇教授团队提出了一种新型的微针SERS传感器。该团队利用2微米精度的面投影微立体光刻技术(nanoArch S130 ,摩方精密)实现微针模具的高精度3D打印,结合倒模技术,并将银纳米颗粒引入到透明质酸钠/聚乙烯醇水凝胶微针贴片(PVA/HA MN)中,最终获得具有高灵敏性能的Ag/HA/PVA微针贴片基SERS传感器。该传感器由银纳米颗粒和透明质酸钠/聚乙烯醇水凝胶组成,具有优异的溶胀性能,能快速吸收农产品中残留的农药,实现残留农药的快速检测,以及具有高比表面积的台阶结构,极大的提高了微针SERS传感器的检测性能。此外,该微针SERS传感器成功解决了SERS传感器检测中的问题,例如现有的SERS传感器只能检测农产品表面的农药残留,不能检测农产品内部的农药残留等。该传感器中微针贴片的针尖可穿透角质层,检测农产品内部的残留农药;微针贴片的基底可接触农产品表面,检测农产品表面的残留农药。相关成果以“Novel Microneedle Patch-Based Surface-Enhanced Raman Spectroscopy Sensor for the Detection of Pesticide Residues”为题发表在《ACS Applied Materials & Interfaces》期刊上。图1 微针SERS传感器同时检测农产品表面和内部残留农药的原理图:微针针尖可穿透角质层,检测农产品内部的残留农药;微针基底可接触农产品表面,检测农产品表面的残留农药。该研究中,微针SERS传感器同时检测农产品表面和内部残留农药的原理如图1所示,它分为两个部分:(i)检测农产品内部残留农药的微针针尖,其表面具有银纳米颗粒,用以显著增强农药分子的拉曼信号,而针尖具有高比表面积的台阶结构,提高了微针SERS传感器的检测性能;(ii)检测农产品表面残留农药的微针基底。为了制造出微针SERS传感器,该团队首先利用面投影微立体光刻技术(nanoArch S130 ,摩方精密)完成微针阳模的制造,通过将Sylgard 184A和Sylgard 184B以10:1重量比混合来制备聚合物混合溶液倒在微针阳模上,固化,得到PDMS微针模具;然后将透明质酸钠/聚乙烯醇混合溶液倒入模具,通过循环冷冻-解冻使聚合物发生交联,制备HA/PVA水凝胶聚合物微针;再然后将微针浸入到Ag纳米颗粒悬浮液中;最后,制造出Ag/HA/PVA微针贴片基SERS传感器,如图2所示。由此,最终制备的Ag/HA/PVA微针贴片基SERS传感器表面银纳米颗粒均匀分布(图2(e)),且其粒径为80 nm(图2(f)),这是Ag/HA/PVA微针贴片基SERS传感器检测的基础。图2 Ag/HA/PVA微针贴片SEM照片。(a)倾斜图(倾斜度:30°;比例尺:500 μm);(b)低倍(比例尺:200 μm);(c)高倍(比例尺:100 μm);(d)俯视图(比例尺:500 μm);(e)低倍(比例尺:1 μm);(f)高倍(比例尺:500 nm)。该图表明Ag纳米颗粒均匀分布于微针贴片。通过台阶结构的微针与表面光滑的普通微针进行对比,微针的台阶结构可增加针21.7%的表面积,其有利于提高Ag/HA/PVA微针贴片基SERS传感器的检测性能。为了进一步研究该微针SERS传感器的检测性能,该团队还在不同浓度的福美双与噻菌灵下进行一系列实验。最终,利用微针贴片基SERS传感器,成功检测出茶叶、菠菜和西红柿中残留的福美双和噻菌灵。其检测福美双的浓度范围为10-7M-10-4M;其检测噻菌灵的浓度范围为10-8M-10-5M,如图3。与现有的微针SERS传感器相比,该团队提出的Ag/HA/PVA微针贴片基SERS传感器不仅具有操作简单、微创等优点,还能同时检测农产品表面和内部的残留农药,在农药残留检测方面具有巨大应用潜力。图3 微针传感器检测不同浓度福美双与噻菌灵SERS曲线图

应用实例

2023.05.11

广东工业大学《ACS AMI》:微针SERS传感器实现农药残检测

微针SERS传感是一种基于表面增强拉曼散射(SERS)技术的传感器,它利用微米级别的针尖结构来增强样品的SERS信号,从而提高检测灵敏度。SERS技术是一种非常灵敏的光谱技术,可以检测非常微小的分子,并且可以提供分子的结构信息。由于其高灵敏度和选择性,SERS技术被广泛应用于分析化学、生物医学和环境监测等领域。近年来,残留农药已成为世界上最关注的话题之一,在茶叶、水果、蔬菜等不同的农产品中都检测到了残留农药。有些残留农药,特别是内源性农药,不易被清除,可导致癌症、激素破坏、哮喘、过敏等多种疾病。微针SERS传感器也开始应用于农药残留检测领域,用于保障食品安全。有报道指出,通过调节微针SERS传感器微针的尺寸和形状,可以实现对传感器性能的有效调控。微针的尺寸和形状可以影响其表面增强效应,进而影响SERS信号的强度和稳定性。同时,微针的形状也会影响探针分子在微针表面的分布和取向,从而影响传感器的灵敏度和选择性。由于SERS技术检测农药残留发生在微针上,合理设计微针的尺寸和形状对优化微针SERS传感器的表面增强效应和信号稳定性尤为重要。通过微纳加工技术制备具有不同尺寸和形状的微针阵列,未来将有更多的微针SERS传感器应用农药残留检测领域。近期,广东工业大学王成勇教授团队提出了一种新型的微针SERS传感器。该团队利用2微米精度的面投影微立体光刻技术(nanoArch S130 ,摩方精密)实现微针模具的高精度3D打印,结合倒模技术,并将银纳米颗粒引入到透明质酸钠/聚乙烯醇水凝胶微针贴片(PVA/HA MN)中,最终获得具有高灵敏性能的Ag/HA/PVA微针贴片基SERS传感器。该传感器由银纳米颗粒和透明质酸钠/聚乙烯醇水凝胶组成,具有优异的溶胀性能,能快速吸收农产品中残留的农药,实现残留农药的快速检测,以及具有高比表面积的台阶结构,极大的提高了微针SERS传感器的检测性能。此外,该微针SERS传感器成功解决了SERS传感器检测中的问题,例如现有的SERS传感器只能检测农产品表面的农药残留,不能检测农产品内部的农药残留等。该传感器中微针贴片的针尖可穿透角质层,检测农产品内部的残留农药;微针贴片的基底可接触农产品表面,检测农产品表面的残留农药。相关成果以“Novel Microneedle Patch-Based Surface-Enhanced Raman Spectroscopy Sensor for the Detection of Pesticide Residues”为题发表在《ACS Applied Materials & Interfaces》期刊上。图1 微针SERS传感器同时检测农产品表面和内部残留农药的原理图:微针针尖可穿透角质层,检测农产品内部的残留农药;微针基底可接触农产品表面,检测农产品表面的残留农药。该研究中,微针SERS传感器同时检测农产品表面和内部残留农药的原理如图1所示,它分为两个部分:(i)检测农产品内部残留农药的微针针尖,其表面具有银纳米颗粒,用以显著增强农药分子的拉曼信号,而针尖具有高比表面积的台阶结构,提高了微针SERS传感器的检测性能;(ii)检测农产品表面残留农药的微针基底。为了制造出微针SERS传感器,该团队首先利用面投影微立体光刻技术(nanoArch S130 ,摩方精密)完成微针阳模的制造,通过将Sylgard 184A和Sylgard 184B以10:1重量比混合来制备聚合物混合溶液倒在微针阳模上,固化,得到PDMS微针模具;然后将透明质酸钠/聚乙烯醇混合溶液倒入模具,通过循环冷冻-解冻使聚合物发生交联,制备HA/PVA水凝胶聚合物微针;再然后将微针浸入到Ag纳米颗粒悬浮液中;最后,制造出Ag/HA/PVA微针贴片基SERS传感器,如图2所示。由此,最终制备的Ag/HA/PVA微针贴片基SERS传感器表面银纳米颗粒均匀分布(图2(e)),且其粒径为80 nm(图2(f)),这是Ag/HA/PVA微针贴片基SERS传感器检测的基础。图2 Ag/HA/PVA微针贴片SEM照片。(a)倾斜图(倾斜度:30°;比例尺:500 μm);(b)低倍(比例尺:200 μm);(c)高倍(比例尺:100 μm);(d)俯视图(比例尺:500 μm);(e)低倍(比例尺:1 μm);(f)高倍(比例尺:500 nm)。该图表明Ag纳米颗粒均匀分布于微针贴片。通过台阶结构的微针与表面光滑的普通微针进行对比,微针的台阶结构可增加针21.7%的表面积,其有利于提高Ag/HA/PVA微针贴片基SERS传感器的检测性能。为了进一步研究该微针SERS传感器的检测性能,该团队还在不同浓度的福美双与噻菌灵下进行一系列实验。最终,利用微针贴片基SERS传感器,成功检测出茶叶、菠菜和西红柿中残留的福美双和噻菌灵。其检测福美双的浓度范围为10-7M-10-4M;其检测噻菌灵的浓度范围为10-8M-10-5M,如图3。与现有的微针SERS传感器相比,该团队提出的Ag/HA/PVA微针贴片基SERS传感器不仅具有操作简单、微创等优点,还能同时检测农产品表面和内部的残留农药,在农药残留检测方面具有巨大应用潜力。图3 微针传感器检测不同浓度福美双与噻菌灵SERS曲线图

应用实例

2023.05.11

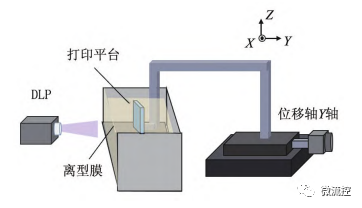

基于侧面数字光处理的3D打印技术快速制备微流控芯片

由于在生物、化学及医学等领域有巨大潜力,微流控芯片技术广泛应用于药物筛选、新药开发及癌症研究等多个领域,其中微流控芯片的制备是科研人员关注的热点。传统制作微流控芯片的工艺流程比较复杂,制作周期较长,且一般需要净化间及其他昂贵的设备。3D打印具有成本低廉、制作快速的优势,因此基于3D打印技术制作微流控芯片成为一种替代方案。目前3D打印技术主要用于制作模具,但打印得到的模具需要后续处理才能进行聚二甲基硅氧烷(PDMS)等结构复制,因此延长了微流控芯片的制备周期,不利于快速设计结构进行原型验证。近年来,通过数字光处理(DLP)技术制作一体化封闭管道和接口的研究备受关注,它通过合并微通道、阀门及出入口进行打印,是“一步”制作方法,且无需键合、翻模等工艺,因此成为科研人员关注的热点。 近期,上海交通大学研究人员基于DLP技术设计了一种侧面打印方式,并通过该技术制备一体化封闭管道和接口的微流控芯片,初步验证了侧面曝光打印技术未来在微流控芯片及微纳制造领域中的应用。相关研究成果以“基于侧面DLP的3D打印技术制作微流控芯片”为题发表在期刊《微纳电子技术》上。研究人员首先设计和构建了侧面DLP 3D打印系统(图1、2),投影光机使用30w、波长405nm的紫外LED作为光源,数字微镜器件装置是DLP光机的核心部件,该装置含有上百万个按序排列的微型镜片,每个镜片对应于成像图片中的一个像素。利用计算机向投影仪输入数字图像或视频后,光源与镜片组配合使投影仪可清晰地投射出数字图像。为实现三维物体打印,研究人员通过Y轴位移平台控制打印平台移动,设置Y轴单层厚度完成逐层打印。图1 侧面DLP 3D打印技术的原理图 图2 侧面DLP 3D打印系统的机械结构图接着,研究人员设计搭建了4F双远心光路系统实现投影系统成像,4F系统将小孔光阑放在光学系统的中间,使物面位于物镜的前焦面,在4F系统的中间焦面即物镜后焦面、筒镜前焦面放置光阑,像面位于筒镜后焦面。图3为打印系统的光路示意图,可调光阑放置于物镜(焦距F1=100mm,双胶合透镜)和筒镜(焦距F2=160mm,平凸透镜)的共焦面位置,二维投影由DMD发出后通过4F系统成像至打印平台。图3 侧面DLP 3D打印系统的光路示意图而后,研究人员采用一步法制备了微流控芯片。具体地,研究人员设计了中空管道模型,并利用侧面DLP曝光体系打印模型,图4为利用侧面曝光系统实现逐层打印中空管道的过程,将结构内部未被固化的树脂冲洗之后即可得到中空管道。并设计了U型管和多支路管道模型用于一体化封闭管道的打印测试,图5和图6分别为单接口和双接口两种一体化封闭管道的模型及打印结果,设置单层厚度为100μm,单接口模型中曝光时间设置为8层基底层各曝光12s,52层普通层各曝光9s,整个模型打印时长27min。打印完成后对打印结构进行后处理,并对管道灌入红色和绿色染料测试打通率。其中单接口管道模型的管道直径为1mm,打通率为100%。双接口管道模型的管道直径为0.5mm,打通率也为100%。 图4 逐层打印中空管道流程图图5 单接口管道模型及打印结果图6 双接口管道模型及打印结果最后,为测试多层互连管道的打印情况,研究人员设计了双层U型互连管道,并进行打印测试,图7(a)为双层互连U型管的STL 模型图,设计模型高度为5mm,图7(b)为模型的部分切片图,设置单层切片厚度为50μm,曝光时间设置为8层基底层各曝光9s,92层普通层各曝光4s,整个模型的打印时长为40min。打印完成后对打印结构进行后处理,并对管道灌入黄色染料测试打通率,图7(c)和(d)为打印的多层互连管道正面和侧面图,其中管道直径为0.8mm,两层U型管和连通管道均打通。 图7 多层互连管道打印结果 综上所述,该项研究基于数字光处理(DLP)技术提出了一种新型的侧面曝光打印技术,并利用4F光路以及运动系统完成平台搭建。该3D打印系统的投影图像分辨率为12.5μm,靶面约为16mm × 10mm。相比常用的上曝光或下曝光3D打印技术,其容易消除气泡且装置简单。通过对封闭管道打印机制分析及实验优化,可实现直径400μm的圆形或边长400μm的方形等封闭管道打印。为验证侧面曝光打印平台打印微流控芯片的可行性,设计具有一体化封闭管道和接口的模型进行打印测试,40min可以打印一个6mm厚的微流控芯片,管道打通率为100%。结果表明该平台可用于快速制作微流控芯片,未来可用于微流控及微纳制造领域。

应用实例

2023.05.11

基于侧面数字光处理的3D打印技术快速制备微流控芯片

由于在生物、化学及医学等领域有巨大潜力,微流控芯片技术广泛应用于药物筛选、新药开发及癌症研究等多个领域,其中微流控芯片的制备是科研人员关注的热点。传统制作微流控芯片的工艺流程比较复杂,制作周期较长,且一般需要净化间及其他昂贵的设备。3D打印具有成本低廉、制作快速的优势,因此基于3D打印技术制作微流控芯片成为一种替代方案。目前3D打印技术主要用于制作模具,但打印得到的模具需要后续处理才能进行聚二甲基硅氧烷(PDMS)等结构复制,因此延长了微流控芯片的制备周期,不利于快速设计结构进行原型验证。近年来,通过数字光处理(DLP)技术制作一体化封闭管道和接口的研究备受关注,它通过合并微通道、阀门及出入口进行打印,是“一步”制作方法,且无需键合、翻模等工艺,因此成为科研人员关注的热点。 近期,上海交通大学研究人员基于DLP技术设计了一种侧面打印方式,并通过该技术制备一体化封闭管道和接口的微流控芯片,初步验证了侧面曝光打印技术未来在微流控芯片及微纳制造领域中的应用。相关研究成果以“基于侧面DLP的3D打印技术制作微流控芯片”为题发表在期刊《微纳电子技术》上。研究人员首先设计和构建了侧面DLP 3D打印系统(图1、2),投影光机使用30w、波长405nm的紫外LED作为光源,数字微镜器件装置是DLP光机的核心部件,该装置含有上百万个按序排列的微型镜片,每个镜片对应于成像图片中的一个像素。利用计算机向投影仪输入数字图像或视频后,光源与镜片组配合使投影仪可清晰地投射出数字图像。为实现三维物体打印,研究人员通过Y轴位移平台控制打印平台移动,设置Y轴单层厚度完成逐层打印。图1 侧面DLP 3D打印技术的原理图 图2 侧面DLP 3D打印系统的机械结构图接着,研究人员设计搭建了4F双远心光路系统实现投影系统成像,4F系统将小孔光阑放在光学系统的中间,使物面位于物镜的前焦面,在4F系统的中间焦面即物镜后焦面、筒镜前焦面放置光阑,像面位于筒镜后焦面。图3为打印系统的光路示意图,可调光阑放置于物镜(焦距F1=100mm,双胶合透镜)和筒镜(焦距F2=160mm,平凸透镜)的共焦面位置,二维投影由DMD发出后通过4F系统成像至打印平台。图3 侧面DLP 3D打印系统的光路示意图而后,研究人员采用一步法制备了微流控芯片。具体地,研究人员设计了中空管道模型,并利用侧面DLP曝光体系打印模型,图4为利用侧面曝光系统实现逐层打印中空管道的过程,将结构内部未被固化的树脂冲洗之后即可得到中空管道。并设计了U型管和多支路管道模型用于一体化封闭管道的打印测试,图5和图6分别为单接口和双接口两种一体化封闭管道的模型及打印结果,设置单层厚度为100μm,单接口模型中曝光时间设置为8层基底层各曝光12s,52层普通层各曝光9s,整个模型打印时长27min。打印完成后对打印结构进行后处理,并对管道灌入红色和绿色染料测试打通率。其中单接口管道模型的管道直径为1mm,打通率为100%。双接口管道模型的管道直径为0.5mm,打通率也为100%。 图4 逐层打印中空管道流程图图5 单接口管道模型及打印结果图6 双接口管道模型及打印结果最后,为测试多层互连管道的打印情况,研究人员设计了双层U型互连管道,并进行打印测试,图7(a)为双层互连U型管的STL 模型图,设计模型高度为5mm,图7(b)为模型的部分切片图,设置单层切片厚度为50μm,曝光时间设置为8层基底层各曝光9s,92层普通层各曝光4s,整个模型的打印时长为40min。打印完成后对打印结构进行后处理,并对管道灌入黄色染料测试打通率,图7(c)和(d)为打印的多层互连管道正面和侧面图,其中管道直径为0.8mm,两层U型管和连通管道均打通。 图7 多层互连管道打印结果 综上所述,该项研究基于数字光处理(DLP)技术提出了一种新型的侧面曝光打印技术,并利用4F光路以及运动系统完成平台搭建。该3D打印系统的投影图像分辨率为12.5μm,靶面约为16mm × 10mm。相比常用的上曝光或下曝光3D打印技术,其容易消除气泡且装置简单。通过对封闭管道打印机制分析及实验优化,可实现直径400μm的圆形或边长400μm的方形等封闭管道打印。为验证侧面曝光打印平台打印微流控芯片的可行性,设计具有一体化封闭管道和接口的模型进行打印测试,40min可以打印一个6mm厚的微流控芯片,管道打通率为100%。结果表明该平台可用于快速制作微流控芯片,未来可用于微流控及微纳制造领域。

应用实例

2023.05.11

国防科技大学《自然·材料》:智能超材料突破性进展

智能材料广受关注,常规材料一旦制备,特性就几乎不可调节(高温相变在工程实际中难以操作)。机械/力学超材料(mechanical metamaterials)是具有超常力学性能的结构功能材料,由人工基元拓扑序构而成。可重构机械/力学超材料可在变形的同时改变材料特性,但传统设计方法无法实现稳定、连续、健壮的参数控制。根本原因在于这些设计都遵循同一种设计模式:将单功能承载基元(梁/杆/板)用固定或屈曲结点连接构成确定性拓扑结构,如图1所示。在这种模式下,可重构力学超材料的变形过程常伴随着不稳定屈曲且需要大变形,导致稳定状态少、难以采用工程常用的硬质(如金属、塑料)制备、难以在承载状态下完成调控过程。近日,国防科技大学智能科学学院方鑫、温激鸿等联合香港理工大学成利教授和德国Fraunhofer研究院,提出了基于齿轮/齿轮组构型的力学超材料设计方法,实现了金属基材料的大范围、连续、快速调节。该超材料的基元为内嵌刚度梯度的“太极”齿轮或行星齿轮组,通过齿轮啮合的方式实现基元间的稳定连接与整体材料的构筑,能够实现整体材料刚度两个数量级以上的光滑连续调控以及结构形状的大范围变化(如图2),调控过程可在大承载下完成。团队不仅提出了原创性设计方法、实现了大量案例,还突破了宏观及微观、金属基及复合材料基超材料的集成一体化制造和集成驱动技术。这种新型力学超材料的刚度调控过程不需要宏观结构大变形(即实现了原位调控),因此能在大载荷下始终保持结构稳定性,其综合性能相比传统的热响应、化学响应、电/磁响应的智能材料/超材料有显著提升,能在复杂恶劣工况(如高温、真空、腐蚀)下可靠运行,为设计智能材料与结构开辟了新道路。论文Programmable gear-based mechanical metamaterials发表在Nature Materials上,方鑫副研究员为论文第一兼通讯作者,温激鸿研究员为论文共同通讯作者。研究工作得到国家自然科学基金、“青年托举”等项目资助。除了智能机械/力学超材料,方鑫、温激鸿等人也对强非线性力学超材料的波动调控理论及其超低频超宽带振动噪声控制应用开展了系统开创性研究[Nat. Commun. 8, 1288 (2017)]。图 1 不同的力学超材料设计模式(聚合物齿轮由摩方精密nanoArch S130设备加工制备)图2 典型构型的等效杨氏模量调控过程图3 不同的超材料调控所需的应变和最短时间。绿色阴影部分为新型齿轮力学超材料。原文链接:https://doi.org/10.1038/s41563-022-01269-3欢迎各位专家学者提供稿件(微纳3D打印相关研究成果、前沿技术、学术交流)。投稿邮箱:bmf@bmftec.cn。 文章来源:高分子科学前沿

应用实例

2023.05.11

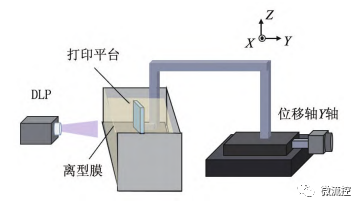

3D打印高精度微针模具助力微针物理治疗增生性瘢痕的构效关系研究

增生性瘢痕(HS)是一种病理性瘢痕,表现为异常僵硬、肿胀、抗拉强度降低和色素沉着,可引发瘢痕患者机体功能障碍、情绪焦虑、抑郁等症状。因此,增生性瘢痕的防治一直是创伤后面临的一个重要挑战。聚合物微针(MNs)已成为一种的非常有效的透皮物质交换介质,其可以最小的侵入性帮助在疾病治疗如肿瘤、糖尿病、细菌生物被膜、真菌感染和疤痕中提供各种药物的透皮传递。但换个角度看,微针可穿透表皮层角质层,在组织中形成微孔阵列,往往会改变疤痕组织的生物力学环境和超微结构,这给增生性瘢痕的临床管理寻找一新的方便、耐受性好和可用性强的治疗策略提供了应用可能性。近日,陆军军医大学第一附属医院烧伤科罗高兴教授/谭江琳教授团队的张庆博士联合加拿大曼尼托巴大学Malcolm Xing院士在ACS Nano在线发表了最新研究成果:Down-Regulating Scar Formation by Microneedles Directly via a Mechanical Communication Pathway。该研究提出了微针介导的物理干预调节局部机械应力以改善瘢痕病理特征的增生性瘢痕机械治疗新策略,以阵列密度和三维尺度为变量因素探究聚合物微针微结构对瘢痕治疗效果影响的规律性来提升治疗效率,借助高精度3D打印平台(nanoArch S140,摩方精密)制造不同阵列密度和针体深度的微针阵列三维模型,以丝素蛋白为基础材料通过两步倒模法制造出对应规格的微针贴片。研究团队仅通过调整微针的纵深尺寸和阵列密度,即实现了增生性瘢痕外观和组织力学性能的显著改善。其核心的作用机制:微针的物理干预减少了成纤维细胞产生的收缩和机械应力,减弱整合素- fak通路中机械力信号的传导,下调TGF-β1、α-SMA、I型胶原和纤维连接蛋白的表达,进而产生一个低压力的微环境,有助于显著减少疤痕的形成。这种物理作用与微针的长度和阵列密度密切相关,表现为:微针尺寸太短(≤500μm)无法实现有效的组织穿透,随着针长增加,穿透力提高,但刺入深度太深(≥150μm)存在出血、炎症反应等不良反应,有加剧瘢痕增生的风险。在阵列密度效应方面,研究结果显示,结合有限元分析模型进一步预测,随着阵列密度的增加,有利于机械微环境重构,微针的治疗效果显著增加,但过高的阵列密度(≥20×20) 导致的空间压缩,胶原基质受到明显挤压,反而不利于机械微环境重构。因此,研究团队提出,基于不同瘢痕中的组织厚度分布范围,优先选择组织厚度中位值作为微针尺寸设计的参考值;而微针阵列密度为15×15/cm2时更为合适。这一研究结果与当前其他报道的微针介导的增生性瘢痕治疗策略(主要是透皮给药)显著不同。图 1. 高精密3D打印微针阳模与PDMS翻模流程图2. 微针通过干扰机械力传导下调瘢痕形成的尺寸效应图3. 微针通过干扰机械力传导下调瘢痕形成的阵列密度效应此外,研究团队还指出,与临床上常用的商用张力减压带通过减少线性切口周围的张力来防止疤痕形成相比,微针诱导的物理干预倾向于减少瘢痕组织中细胞与细胞、细胞与细胞外基质之间的机械通信(mechanical communication),从而重构一个有利于瘢痕逆转的低应力微环境。因此,微针贴片除适用于线性手术瘢痕外,对宽片状瘢痕的适应性也优于商用张力减压带。由此可以看出,作为一种微创无痛的选择,这种微针介导的机械治疗策略有很大的潜力为患者提供一种具有成本效益和方便的增生性瘢痕管理。

应用实例

2023.05.11

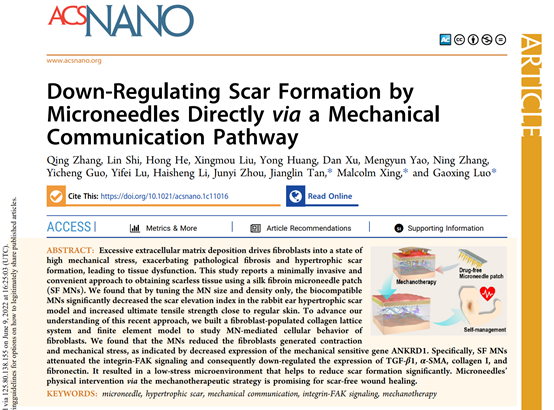

增强链柔性和3D可打印性并减少打印收缩应力的可降解光固化...

中山大学王山峰教授团队《Macromolecules》:增强链柔性和3D可打印性并减少打印收缩应力的可降解光固化多嵌段共聚物面投影微立体光刻技术(PμSL)具有高分辨率、可成型复杂三维结构且具有优异表面质量等优点。PμSL要求树脂具有较低的粘度和优异的光交联性能,目前可用于PμSL的聚合物种类较少。PPF是一种可注射、可光固化、可降解不饱和聚酯,在组织工程具有优异应用前景。目前已有多种PPF基多嵌段共聚物被用于软硬组织修复,然而多嵌段共聚物链结构与物理性质以及打印性能间关系还有待揭示。近日,中山大学材料科学与工程学院王山峰教授团队创新性地将聚富马酸丙二醇酯(PPF)与聚三亚甲基碳酸酯(PTMC)经一步缩聚反应制备了可宽幅调控链柔顺性、打印性以及收缩应力的PPF-co-PTMC多嵌段共聚物,并通过实验与分子动力学模拟深入探究了多嵌段共聚物链结构与材料热学性质、链动力学、流变性质以及打印性能之间的关系。相关成果以“Simultaneously Enhanced Chain Flexibility, 3D Printability, and Reduction of Shrinkage Stress in Biodegradable and Photocurable Multiblock Copolymers” 为题发表在国际著名期刊《Macromolecules》上。本工作设计了12种不同组成或链长的PPF-co-PTMC多嵌段共聚物,结合实验与分子动力学模拟发现:向非缠结分子链中引入柔性PTMC链段,可显著加快链弛豫,降低活化能。共聚物链柔顺性与PTMC组成(ΦPTMC)呈正相关,而PPF和PTMC链长对其无显著影响。PPF-co-PTMC共聚物玻璃化转变温度Tg、零剪切粘度η0、固化速度和光固化收缩应力FN值随ΦPTMC升高而降低。为满足打印所需树脂零剪切粘度η0上限10 Pa·s,使用更高ΦPTMC的共聚物可以获得具有更高聚合物浓度的树脂。当ΦPTMC为80%时,树脂中聚合物占比可高达82%。本论文通过强调聚合物分子链结构对其物理性能的影响,为调控树脂粘度提供了有效途径。此外,通过调控PPF-co-PTMC共聚物链结构可进一步在超广范围控制其交联网络性能包括力学性能、降解性能以及相应的体内外细胞组织响应,揭示了力学信号在体外干细胞命运和体内软硬组织再生中的关键作用,该部分工作将于近期另刊发表。 图1.(a)富马酸二乙酯(PF)和三亚甲基碳酸酯(TMC),以及PPF-co-PTMC多嵌段共聚物的化学结构示意图。(b)PPF-co-PTMC多嵌段共聚物链结构与热学性能关系。 图2. PPF-co-PTMC多嵌段共聚物的原位光流变测试。(a)储能模量G'和损耗模量G'';(b)收缩应力FN。 图3. PPF-co-PTMC多嵌段共聚物链结构与(a)流变性能及(b)光固化打印速度间关系。(c-f)二维中山大学校徽图案与三维空心菱形球体结构的高分辨率打印。(nanoArch S140,摩方精密)论文第一作者为博士研究生成肖鹏,其导师王山峰教授为独立通讯作者。该研究得到中国国家自然科学基金(51973242)、中山大学“百人计划”启动经费、广州市产学研协同创新重大专项(201704020145)的支持。此项研究已获中国发明专利授权(一种可交联可降解多嵌段共聚物及其制备方法与应用:ZL 2020 1 0999416.4)。来源:高分子科技

应用实例

2023.05.05

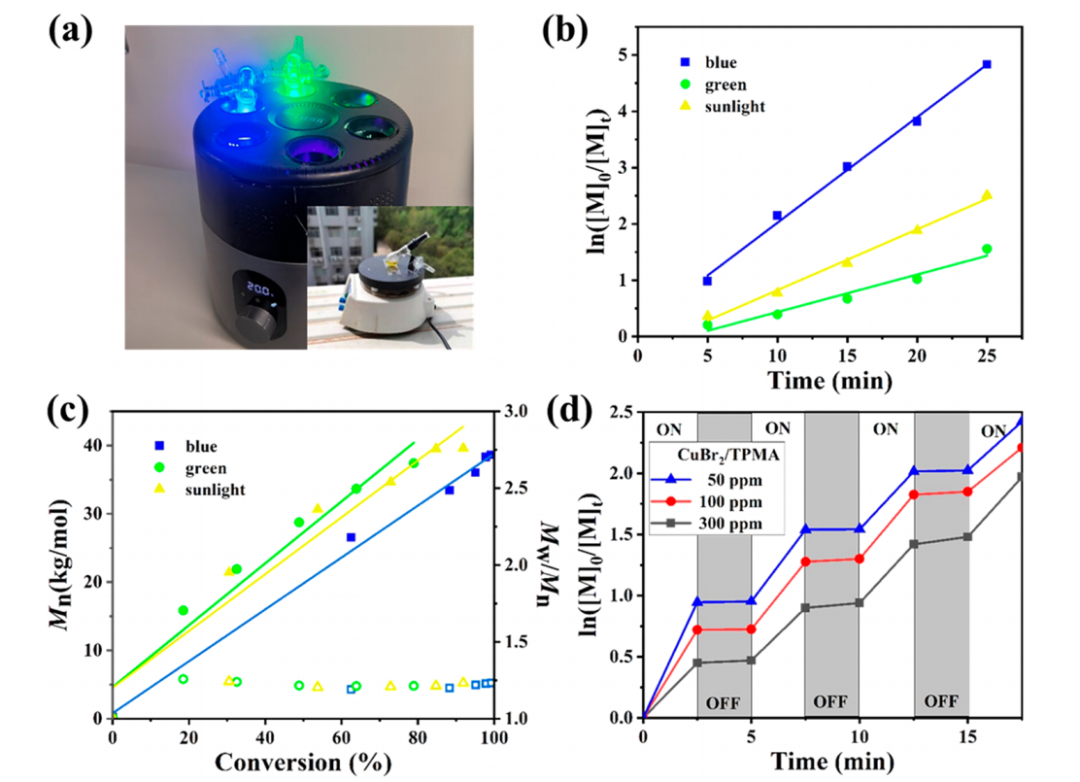

可见光驱动的超快水溶液ATRP,成功用于3D打印

自 1990 年代提出原子转移自由基聚合(ATRP)以来,人们一直致力于发展能够获得具有预定分子量、低分散性的聚合物,以及定义明确的结构的ATRP体系。与早期的热引发系统相比,光诱导的 ATRP (photo-ATRP)越来越受到人们的关注,因为它具有丰富的光源、广泛可用性、环境友好性和时空控制性。到目前为止,photo-ATPR 已广泛应用于精密聚合、纳米技术、纳米医学和聚合物凝胶网络等领域。 光引发的常规自由基聚合(FRP)在3D 打印应用的最为广泛。然而,FRP 提供的控制有限,会导致死聚合物链的产生,从而诱导异质凝胶网络的形成,无法进一步的链延伸和后功能化。相反,通过活性自由基聚合(如,ATRP 和RAFT)形成的聚合物网络更均匀,“活”的聚合物链的特性使网络很容易进行后修饰。但photo-ATRP 尚未在 3D 打印方面取得突破,主要因为有两个障碍需要克服:典型 photo-ATRP 系统的聚合速率缓慢和氧气抑制问题(3D 打印需要在露天条件下进行)。 基于此,郑州大学庞新厂教授团队首次报道了以碳量子点为催化剂,可见光驱动的超快水溶液聚合,一分钟内单体转化率高达90%以上,且聚合物的分子量分布低于1.25。利用该体系成功实现了首例基于ATRP的3D打印。由于碳量子点优良和稳定的光学特性也为打印物体提供了有趣的光致发光能力。该方案的成功将为功能和刺激响应性水凝胶材料的制备提供一个新的平台。该研究以为“Ultrafast Visible-Light-Induced ATRP in Aqueous Media with Carbon Quantum Dots as the Catalyst and Its Application for 3D Printing”为题发表于最新一期的《JACS》。 在此之前作者发现100%吡啶氮掺杂的碳量子点比其它碳量子点催化可见光诱导的ATRP表现出更优异的催化能力,具有更高的聚合速率和较窄的分子量分布。因此在这个工作中作者选择此类碳量子点为催化剂,研究其催化丙烯酸羟乙酯聚合的能力。作者首先受用不同的光源研究了其聚合动力学,研究发现即使利用绿光(6W, λmax = 530 nm, 2 mW cm−2)和太阳光,25min内单体也可以转化80%以上(图1a-b)。而使用蓝光(6W, λmax = 460 nm, 2 mW cm−2)时,单体在十分钟就可以转化90%以上,随着单体转化率的提高,聚合物的分子量线性的增加,且分子量保持较窄的分布,具有优异的控制性(图1c)。此外,控制实验表明,光源的存在与否可以有效的控制聚合反应的开关,具有完美的控制性(图1d)。 图1. a)反应装置图,b)不同光照射下ATRP的动力学图,c) Mn和Mw/Mn在不同光照射下的演化,d) CuBr2/TPMA浓度和光源对ATRP的影响。 随后作者通过控制实验对聚合条件进行了优化,发现碳量子点的最佳用量为0.25和0.50 mg/mL(图2a-c)。而Na2EDTA的用量的提高可以显著的提高聚合速率,使单体在1min内聚合90%以上,但是当用量超过10 mM时,会促进羟基自由基的形成,从而阻碍形成活性聚合(图2d-f)。即使在氧气存在的条件下,当Na2EDTA的用量为10 mM时,单体可以在5min内转化81%而不发生失活。有效的证明了该体系对氧气的耐受性和用于3D打印的潜力(图2g-i)。 图2. a-c)无氧条件下,碳量子点的投料量对聚合速率和分子量及分子量分布的影响,d-f)无氧条件下,Na2EDTA的用量对聚合速率和分子量及分子量分布的影响,g-i)有氧条件下,Na2EDTA的用量对聚合速率和分子量及分子量分布的影响。 最后,作者通过简单地调整固化时间和切片层厚,3D打印出不同的长方体、圆柱体和字母,甚至是结构更为复杂的金字塔,证明了该体系用于3D打印的能力(图3)。 图3. 3D打印的长方体、圆柱体和字母,以及金字塔。 总结:作者发展了首例可见光诱导、碳量子点催化的、具有耐氧特性的超快水溶液ATRP聚合,并成功利用3D打印具有光致发光行为的高精度聚合物材料,为功能和刺激响应性水凝胶材料的制备提供了一个新的平台。 来源:高分子科学前沿

应用实例

2023.05.04

采用微型3D打印制造的新型皮肤癌治疗设备

IMcoMET是皮肤癌治疗领域的生物技术初创公司。他们致力于改变肿瘤微环境。他们正在开创一种新型免疫疗法,有望从根本上改变治疗皮肤癌的方式。癌细胞可以通过发送伪装信号来欺骗免疫系统,这些伪装信号主要是蛋白质构成的分子,它们产生癌细胞并将其释放到细胞周围的液体中,这些液体通常就是我们所说的肿瘤微环境。免疫疗法的目的是消灭伪装信号、刺激免疫反应并使其正常消灭癌细胞。他们开发了一种基于微流控和微针的技术,可物理移除肿瘤微环境及其所有成分,以便被健康组织替代。M-Duo®技术使用两根彼此非常靠近的小针,其中一根针注入载液,同时另一根针吸出液体。当载液在插入皮肤的两根针之间传播时,载液会与细胞液混合并排出该区域存在的所有信号。该过程是连续完成的,且无需拔除微针。微针组(M-Duo)技术使用3D打印组件,确切的说是针头盖和微针定位盖。该器件包含两个平行间隔20-40μm的直径100μm的通道,具很高的精度要求,所以IMcoMET公司选择摩方精密科技有限公司(BMF)的高精度3D打印设备来制作这些组件。摩方精密的高精度3D打印设备弥补了经典SLA 3D打印和纳米3D打印之间的技术缺口。对于IMcoMET公司来说,摩方精密的3D打印机是他们实现技术小型化的推动者。摩方精密作为微纳3D打印的先行者和领导者,拥有全球领先的超高精度打印系统,其面投影微立体光刻(PμSL)技术可应用于精密医疗器械、精密电子器件及众多科研领域。在三维复杂结构微加工领域,摩方团队拥有超过二十年的科研及工程实践经验。针对客户在新产品开发中可能出现的工艺和材料难题,摩方将持续提供简易高效的技术支持方案。

应用实例

2023.04.28

高精度3D打印聚合物衍生高强度陶瓷:前驱体分子结构的影响

增材制造又称3D打印是一项新兴技术,其为制造高度复杂的三维几何形状产品提供了灵活和快速的平台。3D打印在诸如航空航天、能源、机械超材料和生物医学工程等领域的应用有独特的优势。立体光刻技术是一种最早和最广泛使用的增材制造技术,微立体光刻技术(PµSL)用紫外线光束在光敏树脂表面有选择地固化,投射出的图案能够以微米级的高分辨率制造复杂的三维结构。一方面,由于3D打印产品潜在的广泛应用,开发适用于高分辨率立体光刻技术的新型光敏树脂和预聚物有巨大的需求。另一方面,陶瓷材料广泛应用于各个领域,但传统的加工陶瓷的方法诸如铸造和压力成型等只限于相对简单的几何形状;聚合物陶瓷前驱体结合增材制造技术方法提供了有效的途径制备复杂形状的陶瓷产品,打印的陶瓷前驱体经烧结热处理可转换成复杂立体结构的陶瓷制品。近期,新加坡南洋理工大学Prof. Hu Xiao团队提出了一种简单而有效的方法即通过改变前驱体分子结构制备可3D打印的陶瓷前驱体聚合物的方法。该团队利用新型微立体光刻打印机(nanoArch S140,摩方精密BMF)实现了基于硫醇-烯点击化学的SiOC前驱体的高精度3D打印(图一)。打印的样品在1000℃热解后转化的SiOC陶瓷具有高保真度。由四硫醇(4T)配方转化的SiOC陶瓷样品展现出优异的机械强度,超过了基于三硫醇(3T)的和目前文献报道的其它SiOC陶瓷前驱体聚合物。图 1.用面投影微立体光刻技术(PμSL)打印陶瓷前驱体聚合物示意图众所周知,材料的机械性能依赖于其分子结构和交联网络。均匀和高度交联网络的材料可以表现出更好的机械性能。化合物4T拥有四个硫醇基团, 因此可在硫醇-烯点击聚合中形成更密集和更均匀的交联结构,其产生的均匀和高度交联的结构有可能使陶瓷前驱体聚合物热解后形成规则和更密集的SiOC陶瓷,从而增强机械性能。图2中所示结果符合这一推断,在相同的热解温度下4T衍生样品的抗压强度为337 MPa,比3T衍生样品的抗压强度高出两倍多。4T衍生的陶瓷样品的抗压强度也高于文献报道的其它陶瓷前驱体聚合物衍生的SiOC样品。图 2.PμSL打印制备样品的力学性能相较于线性硫醇化合物强烈的令人厌恶的气味,本工作所采用的多支链硫醇气味低。而且得到的光敏陶瓷前驱体在BMF PµSL打印机上可实现高精度3D打印(图3)。图 3. 摩方精密的S140所打印的陶瓷前驱体和转化的陶瓷样品本工作提出的方法操作简单,通过合理选择单体硫醇-烯前驱体配方即可达到优化最终产物性能的目的,这不仅适用于高力学强度SiOC陶瓷的3D打印,也可以适用于其它高性能聚合物衍生的陶瓷的制备。这个工作以“High Precision 3D Printing of High Strength Polymer Derived Ceramics: Impact of Precursor’s Molecular Structure”为题发表在《Advanced Engineering Materials》期刊上。

应用实例

2023.04.28

Engineering Structures:一种新型拉胀结构的可调面内力学性能研究

拉胀超材料是20世纪90年代起迅速发展起来的一类功能和结构一体化的多孔材料。与常规材料不同,拉胀超材料承受单轴拉伸(压缩)载荷时,在与载荷垂直的方向发生膨胀(收缩)而表现出负泊松比效应。由于这种特殊的变形,拉胀超材料相较于传统多孔材料具有更优越的性能,如超常弹性常数、抗压痕性、抗冲击性、抗断裂韧性、渗透可变性以及能量吸收性能等。此外,拉胀超材料还表现出曲面同向性的独特物理性能。手性拉胀结构是一种典型的二维拉胀蜂窝结构,其元胞结构由中心圆环和与之相切的肋杆组成,根据切点数目的不同,手性拉胀材料可分为三节点、四节点和六节点结构。手性拉胀结构在变形时其形状可以平稳改变,且具有优异的面外力学性能,在制备柔性器件和吸能装置领域具有很大的潜力。但是在较大形变下,这些常规的手性结构极难实现其他泊松比值,通常其拉胀性能也会迅速衰减。有研究发现,将手性拉胀结构中心圆环替换成桁架(即missing rib type auxetics)结构可在大形变下保持更加稳定的负泊松比效应,且有望用于更多的工程应用中。但目前多数的研究都是聚焦在静态力学性能的变化及机理探索,而实际应用中,拉胀材料既要承受静态载荷也要承受动态载荷,在这些条件下,手性材料的断裂韧性、抗疲劳性、吸收能量等性能研究鲜有报道。图1.(a)标准型ATMr拉胀结构;(b)增强型ATMr拉胀结构近日西南石油大学朱一林和江松辉、广西大学卢福聪以及南京工业大学任鑫提出了一种新型的拉胀结构并对其在静态载荷以及动态载荷下可调节的负泊松比及刚度进行了研究并分析。这种增强型ATMr(anti-tera-missing rib)拉胀结构,由4个最小重复单元构成,重复单元则是由2个曲折纽带包围着作为加固元素的中心1个正方形组成,如图1(b)。为了确定可调的力学性能并为实际应用提供指导,研究团队基于卡氏定理建立了小变形机制下的力学模型。模拟结果表明,通过调整结构的几何形状,可以得到在−1到0范围内的泊松比值。通过分析泊松比和相对密度随几何参数的变化规律,发现这种增强型ATMr结构比非拉胀结构具有更高的刚度和更低的相对密度。有限元分析结果与理论推导结果吻合度很高。另外, 针对大应变范围下负泊松比的变化进行了研究并揭示了该结构的拉胀变形机制。结果发现,其拉胀性能主要来自于中心的旋转和外围纽带的弯曲,其可调的负泊松比可通过结构参数的调整获得,且不同的结构参数产生不同的旋转有效性。 图2 不同结构参数(q=1.5/2.5/3.5)下有效泊松比与应变的关系图3 数值计算分析和实验分析的等效泊松比范围. 左:标准型ATMr拉胀结构;右: 增强型ATMr拉胀结构此外,研究团队通过实验和数值模拟验证了所提出的结构应用于非线性基材实现可控拉胀的可行性:利用微尺度3D打印机(nanoArch®P150,摩方精密)制备了具有增强型ATMr结构单元的哑铃状样条,样条最薄处截面尺寸为0.15mm×1.0mm。经过实验分析,非线性弹性材料具有与线性弹性材料相近的拉胀性能,如图4所示。图4. 线性(实线)和非线性(虚线)弹性材料的有效泊松比值得注意的是,此研究工作中对新型结构进行了动态和静态负载实验分析,这些都将在实际工程应用中具有理论指导意义。研究成果以题为“A novel enhanced anti-tetra-missing rib auxetic structure with tailorable in-plane mechanical properties”发表在《Engineering Structures》期刊上。

应用实例

2023.04.28

最新AFM综述:光固化3D打印动态聚合物

3D打印能够有效地制造复杂的三维材料结构,并在医药、电子、机器人和航空航天等诸多领域显示出巨大的应用潜力。与材料挤压和材料溅射等打印技术相比,光固化3D打印技术具有高打印分辨率和高打印效率等优势。光固化3D打印技术使用液体或低粘度的光敏单体作为打印油墨,在光的照射下迅速转化为固体3D物体,大多数打印的3D物体由共价交联的热固性材料组成。尽管这种永久性交联提供了出色的机械、热和化学稳定性,但在适应性、愈合性和回收性方面有局限性,而其不可再加工的特性可能对环境构成潜在威胁。基于动态共价或非共价键交联的动态聚合物,结合了热固性材料的理想稳定性和热塑性塑料的适应性和再加工性,已经在自适应、自愈合和可回收的聚合物材料方面取得了重大进展。因此,将动态聚合物作为光固化3D打印材料,有望进一步扩大和满足3D打印多功能材料的不同应用需求,并满足更多的可持续设计考虑。近日,德国海德堡大学Eva Blasco教授课题组在《Advanced Functional Materials》期刊上发表了题为“Introducing Dynamic Bonds in Light-based 3D Printing”的综述文章。该论文首先介绍了一些广泛使用的光固化3D打印技术,并简要讨论了聚合物材料中的动态共价和非共价化学键。然后,重点介绍了适合光固化3D打印的动态聚合物材料,分别根据动态共价和非共价键进行了详细讨论,并说明了它们的多功能性(形状记忆、自愈合、可回收)和多种应用场景(机器人、传感器等)。最后,对基于动态聚合物的光固化3D打印的未来发展机遇和挑战进行了展望。图1.光固化3D打印技术图2.聚合物材料中的动态化学键图3.光固化3D打印动态共价交联的形状记忆材料图4.光固化3D打印动态共价交联的自愈合材料图5. 光固化3D打印动态共价交联的可回收材料图6. 光固化3D打印动态非共价交联的自愈合材料图7. 光固化3D打印动态聚合物的应用来源:高分子科学前沿

应用实例

2023.04.28

《ACS AMI》:通过增材制造微型三维生物电极提高生物电催化效率

近年来随着生物燃料电池,生物传感器等生物电子器件的兴起,如何能够制备更高效的生物电子器件也成为一个热门的话题。其中一个方案是通过3D打印技术所提供的结构加工自由度,设计和打印拥有高比表面的电极结构,提高器械的工作效率。然而实现这一目标需要解决两个问题,第一是3D打印的电极导电率,第二是为实现高比表面积结构所必须的打印精度。常见的3D打印技术如材料挤出、喷墨打印、粉床粘接等方式,通常会通过在材料中分散金属纳米颗粒的方式来制造导电电极结构,然而这一方案受限于纳米颗粒的烧结问题,很难获得致密的、具有高导电率的产品,其导电性通常会比整块的对应金属低数个数量级。与此同时,以上所述的几种打印方式的最高打印精度通常是在百微米级别,如果需要进一步提高电极的比表面积,提高催化效率,那通过以上几种方式较难实现。诺丁汉大学增材制造中心近日利用2微米级别的面投影微立体光刻(nanoArch S130 ,摩方精密)技术,结合一套自催化电镀技术,成功突破了这一难题,制备出了同时具有极高的导电性,以及复杂微米结构的高比表面积电极,极大的提高了生物燃料电池的工作效率。面投影微立体光刻技术是一种高精度3D打印技术,然而这项技术主要针对的是光固化高分子加工,虽然能够达到极高的三维加工精度,但是常用的材料本身并不具有导电性,因此需要对结构进行后处理以获得可以导电的产品。行业常用的方法是在结构表面通过如化学催化等方法生成金属涂层,然而这一类的金属镀层通常和产品表面的粘合力较差,很容易在使用中出现镀层呈片状脱落的现象,影响电极的效能以及可靠性。因此诺丁汉团队开发了一套全新的流程,从光固化配方以及镀液两方面入手来实现稳定的高导电率涂层(图1):首先团队通过化学改性,在多官能团的光固化分子PETA(pentaerythritol tetraacrylate)的尾端添加上了基于MPTMS的改性基团。改性后的PETA保持了良好的加工性能,并成功加工出微型电极结构。之后产品通过进一步和MPTMS复配溶液反应,在其表面引入自由的硫醇基团。在随后的自催化镀层工艺中,借助于产品表面的自由硫醇基团,离子型的金盐在其表面生长并形成稳定的、由共价键绑定的金涂层。这类涂层在不易脱落的同时,其导电率达到了2.2*107 S/m,大约是一般金的53%,远高于一般纳米金属颗粒烧结所能达到的导电率。运用这一套制备技术,诺丁汉团队打造了一个基于葡萄糖氧化酶的生物燃料电池,并与具有相同体积、但是不含微米晶格结构的普通立方体电极做比较。研究发现用微结构镀金电极所制备的生物燃料电池,其输出电流在0.35V时达到了2.5µA,相较于一般的实心立方体电极,其输出电流提高了10倍以上(图2)。这一技术的发表,使得运用面投影微立体光刻技术来加工具有稳定催化性能的微结构电极成为可能,为未来生产高效率耐用的微型生物电池,实现可植入的自供电、生物燃料电池体系提供了新的方案。图1:A)基于改性PETA的打印配方,B)打印成功后,在产品表面的进一步改性,获得自由的硫醇基团;C)在硫醇基团表面制备共价键绑定的稳定金镀层,D,E)配方的打印精度展示。图2:A)用文中所述方案制备的微米电极,以及为验证其催化效所搭建的基于葡萄糖氧化酶的生物燃料电池示意图;B)普通方块的催化效率;C)含钻石状晶格的微型镀金电极的催化效率原文链接:https://doi.org/10.1021/acsami.2c20262

应用实例

2023.04.28

3D打印储集岩复制品

一、概述哈利法大学(Khalifa University)的张铁军团队开发了一种3D打印储集岩复制品的新方法,这些3D打印储集岩复制品有着复杂的多孔结构并模拟碳酸盐岩的自然结构。3D打印储集岩复制品是透明的,这样就允许研究人员精确的成像流体如何流经岩石的超微细孔径,这些信息有助于制定有效的策略,如碳氢化合物和地热能的提取、碳封存,甚至在行星勘测期间在行星地面提取冰和水。该团队制备的3D打印储集岩复制品可以作为一种“岩石上的芯片”,用作分析各种流体如何流经孔隙,这样就可以更环保和更具成本效益的从油田中提取更多碳氢化合物。他们的技术便于定制测试、观察和分析流体,还能够使各个领域的研究人员更容易运用微流控技术并加速生物、软机器人、航空航天和其它新兴领域的创新。二、步骤透明“岩石”制造方法包括三个主要步骤:(1)使用无颗粒树脂(HDDA)的3D微模型打印;(2)微模型内腔涂覆方解石纳米颗粒(CalNPs)种晶;(3)微模型内方解石纳米/微蒙脱石晶体的原位生长。在微模型打印中,使用无颗粒树脂可以避免光聚合中光的散射,从而可以创建轮廓分明的特征细节。第二步涂覆纳米颗粒的种晶层(例如方解石纳米颗粒或其它合适的纳米颗粒)可以加速随后的矿物纳米/微晶的均匀生长。具有矿物涂层的3D打印岩石多孔结构三、如何使用3D打印机3D打印机用于构建3D多孔岩石框架,模拟天然储层岩石内的孔喉结构。逐层打印过程是基于真实岩石的micro-CT图像的层层叠加。摩方精密(BMF)的3D打印机可以创建分辨率高达2μm的特征尺寸,可与全球大多数含油储集岩孔径相媲美。点击底部“阅读原文”进入摩方精密官网查看设备详情。利用3D打印更好地成像地下岩石中的流体运动四、未来哈利法大学研究生院李红霞博士说:“摩方精密(BMF) PμSL技术具有很高的打印分辨率,所以我推荐这项技术用于储层岩石微模型制造。”

应用实例

2023.04.21

基于微尺度3D打印技术制造适用于微重力环境的微孔板

来自德国法兰克福大学(Goethe University Frankfurt)布赫曼分子生命科学研究所(Buchmann Institute for Molecular Life Sciences)的研究人员使用摩方精密 (BMF)的微尺度3D打印机microArch® S140制造了一种微型培养皿——水凝胶微孔板(hydrowells)的模具,该微孔板可在微重力环境下用于培养3D多细胞球体。此项研究是太空多细胞球体聚集与生存实验(Spheroid Aggregation and Viability in Space, SHAPE)的一部分,该实验由德国航空航天中心(DLR)支持并将在近地轨道上的国际空间站(ISS)上进行。多细胞球体和培养细胞的水凝胶微孔板这种定制的水凝胶微孔板(hydrowells)由琼脂糖(一种多糖)制成,用于替代塑料或玻璃培养皿在微重力环境下培养多细胞球体。多细胞球体是三维的组织模型,特别适合再生医学和癌症等研究。微孔板的孔与孔之间互不连通,可助力简单扩散实现物质交换且可为细胞提供生物相容的环境。细胞悬浮在单独的微孔中生长,逐层堆叠形成多细胞球体。微孔板则可很好地规避多细胞球体生长到不可控尺寸的风险。布赫曼分子生命科学研究所参与的太空多细胞球体聚集与生存实验要求微孔板具有特殊的设计:漏斗形的入口、圆柱形的横截面以及U形/锥形或截去顶部锥形的底部。这些底部的特殊形状有利于多细胞球体的形成和长时间的细胞培养。微孔板是通过阳膜,即具有凸形的模具翻铸而成。微尺度3D打印可以实现超高光学精度、生成光滑表面、可使用高性能材料以及支持快速研发,因此,此研究中被用来制备凸模。漏斗形顶部的微孔板模具圆柱形截面的微孔板模具U形底部的微孔板模具微尺度3D打印设备和材料摩方精密微尺度3D打印机microArch® S140具有10μm的超高光学精度,所制造的零件顶部表面光洁度Ra可以达到0.4~0.9μm,侧面可以达到1.5~2.5μm。microArch® S140基于面投影微立体光刻技术(PμSL),可以实现高的表面光洁度和精度,优于光学精度约为25~50μm的SLA立体光固化3D打印机。microArch® S140 支持多种高性能3D打印材料,同时也支持工程级的405nm波段光固化树脂。用于制造微孔板模具的材料是摩方精密的HT200树脂材料,这种材料可承受温度高达200°C,同时兼具高强度和耐用性。这些优异的性能使模具可以进行高温高压蒸汽灭菌,使微孔板免受细菌污染。经过高压蒸汽灭菌后,模具并未出现翘曲或分层。这种具有优异热学性能和机械性能的3D打印材料确保了最终产品出色的整体性。microArch®S140 微尺度3D打印机摩方精密HT200树脂材料使用HT200材料制造的微孔板模具微孔板模具的特写模具的精度,表面光洁度和高压蒸汽灭菌法兰克福大学布赫曼分子生命科学研究所的终身科学家、首席研究员——Francesco Pampaloni博士测试了用来生产微孔板的3D打印模具,他评价摩方精密微尺度3D打印的模具具有高的精度和表面光洁度,使用这种模具生产的微孔板可以培养出尺寸一致的多细胞球体。Pampaloni博士还补充道,用于制造模具的3D打印材料完全可以承受121℃和2.1bar的高压蒸汽灭菌条件,确保了微孔板的无菌环境。水凝胶微孔板有多细胞球体和没有多细胞球体的微孔板

应用实例

2023.04.21

3D打印机器人超材料,可以感知环境、自主导航!

随着人工智能技术的进步,智能机器人产业如雨后春笋般蓬勃发展。实际上,“机器人”一词最早出现在1921年卡雷尔·卡佩克(KarelCapek)创作的一部科幻剧中。目前大多数机器人,无论其大小,通常都是通过一系列复杂的制造步骤构建的,这些步骤集成了肢体、电子和有源组件。与用提供不同功能的独立部件来建造机器人相比,用多功能超材料建造的机器人具有一定的优势。超材料是一种由重复图案组成的合成结构,旨在表现出理想的宏观特性。与大宗材料不同,超材料的行为受其工程结构的制约,而不是纯粹由其材料构成驱动。增材制造技术,如3D打印,已经加速了复杂的超材料的制造,其规模越来越小,功能也前所未有。传统上,制造机器人依赖于组装离散的执行器、传感器、微处理器和电源。机器人超材料通过在超材料的周期性结构中构思自主性来挑战这种模式。从历史上看,超材料的研究主要集中在光学应用上,例如具有超出普通透镜和反射镜能力的可调谐光学特性的超材料。然而,近年来,研究人员越来越多地转向在其他领域采用这种设计原理。比如无需使用传动齿轮即可将线性运动转换为旋转的机械超材料,或能够按需调整刚度或变形等体积特性的镶嵌机器人群。创造机器人超材料的另一条途径是在结构中体现“机器人任务”。例如,人们可以设计一种超材料,其变形可以通过电信号进行控制。鉴于此,最新一期《Science》期刊在线发表了加州大学洛杉矶分校的郑小雨教授团队的新成果。该团队开发了一种新的设计策略和 3D 打印技术,可以一步构建机器人。第一作者为崔华晨。具体而言,作者开发了一种合理设计压电超材料的方法,该材料由无源、压电有源和导电相组成,可以执行一些机器人任务(Figure1)。所需的变形模式,例如扭曲,近似为一些通过结构的离散平面的运动。反过来,这些平面的允许运动将告知结构相、致动器和电极应如何在压电超材料内组织以产生目标运动。在经典的弹性理论中,弹性材料的变形以拉伸、压缩和剪切为特征。本文作者应用了微极弹性,通过在平移之上结合旋转来扩展经典弹性。这种方法能够更全面地评估压电超材料的宏观膨胀、剪切、扭曲和弯曲对其微结构、极化和施加的电场。Figure 1. 示意图【实验设计】架构材料的核心概念是在 3D 单元拓扑中不受限制地放置材料,绕过天然晶体固有的限制或模仿它们以实现所需的特性。为此,作者引入了一种方便且强大的策略来构建 3D 空间中的压电活性、导电和结构相(图 1A)。因为现有的压电张量不足以描述所有的自由度,作者在 Cosserat 固体的基础上定义了广义压电张量来描述架构压电材料的应变转换(图 1B)。微结构的具体结构(晶胞)如图1C-1K所示。图 1. 具有任意应变模式的机器人超材料的合理设计【机器人超材料的增材制造】作者开发了一种电荷程序化多材料增材制造技术,能够将压电活性相、结构相和导电相组装成复杂的3D微架构。首先,通过多材料3D打印系统(材料和方法)打印带负电荷的树脂和高负载的纳米粒子胶体,如图2A所示。然后将导电相选择性地沉积在带电树脂上,形成带有电极的 3D 微架构(图 2B)。此外,氧化铅用于提供液体密封和富铅环境,以抑制 PZT 在高于 800°C 的温度下的铅蒸发(图 2D)。这种 3D 制造方法允许制造具有精确、微尺度 3D 结构和低孔隙率的压电活性材料(图 2E-2H)。总之,作者使用具有空间编程静电荷的多材料立体光刻系统,并在选定区域制造了装饰有导电金属和压电特性的3D陶瓷晶格。图 2. 多材料制造平台【多自由度放大和程序化应变】由增材制造的机器人超材料可以使用电场到机械应变的双向转换来产生运动和传感。逆压电效应赋予机器人驱动能力,而直接和双向压电效应分别通过本体感受(自我监测)和外感受(接触检测和遥感)实现反馈控制。超材料的拓扑结构允许将电极直接放置在压电活性支柱上,从而产生更强的电场并放大驱动应变。图 3. 机器人超材料设计的实验验证同时,作者巧妙地将驱动和感知交织在一个轻巧的微型复合3D格子中,该格子可以四处移动并感知周围环境。然后,作者通过设计板载控制系统和电源,朝着不受束缚的实施迈出了一步。这种系统级集成虽然很少见,但可以充分挖掘现实世界场景中快速发展的机器人材料的全部潜力,并找出它们的缺点。考虑到这里讨论的移动压电超材料,压电活性元件的布线仍然是增强其多功能性的限制因素,而分配功率和分散控制仍然是需要克服的障碍。尽管存在这些限制,但作者证明,当移动性和不受约束的自主性不是必需的时,一块压电架构可以用作具有六个自由度的紧凑型3D打印机械手,即能够沿所有三个轴平移并围绕所有三个轴旋转。图 4. 刺激响应多模式移动微型机器人自主感知、导航机器人来源:高分子科学前沿

应用实例

2023.04.21