药品泡罩包装创新型的检漏设备

2018/02/06 14:22

阅读:376

分享:方案摘要:

产品配置单:

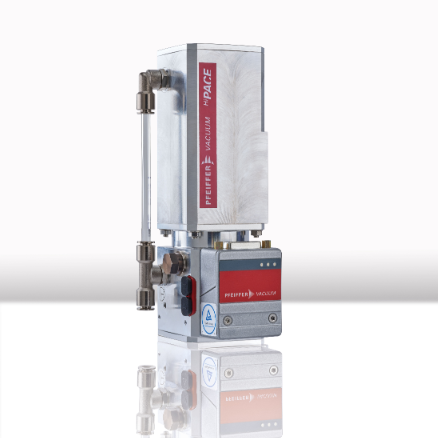

普发真空全新AMI 120泄漏检测仪

型号: AMI 120

产地: 法国

品牌: 普发真空

¥10万 - 50万

参考报价

联系电话

方案详情:

药品的质量和有效性在很大程度上取决于包装:药品需要毫无损伤,并保持最高质量。否则,可能会出现严重后果。这通过20 世纪 70 年代的一个严重事故得以证明:在此期间,包装在玻璃瓶(这是那时这类剂型的典型包装)里的静脉输液受污染,造成大约2,000 至 8,000 起血行性感染,导致约 10% 的患者死伤。这次严重的包装完整性故障事件引发了对包装完整性的高度认识。

在 20 世纪 80 年代,人们开始研究容器密封完整性 (CCI) 各方面的情况。人们研究了影响密封完整性的瓶式容器/密封系统的物理、力学性能,并提出了检测密封完整性的方法。这些微生物检测方法在制药行业中被许多人采用,并被药品监管机构认可为非官方的标准,用于验证无菌产品包装系统的完整性。

20 世纪 90 年代,开始出现了用于包装完整性检测的各种物理化学和微生物挑战检测方法的详尽清单。报告还建议将物理化学泄漏检测方法直接与微生物侵入检测方法进行对比以获得验证。

概率性与确定性检测方法

微生物浸入挑战试验是概率性检测方法。此类试验依赖于一系列的顺序和/或同时发生的事件,每一个都与用概率分布描述的随机结果有关。研究结果与不确定因素有关,需要大量样本和严格的试验条件控制,以获得有意义的结果。微生物浸入挑战试验相当灵敏,并能够检测到单一微生物尺寸的泄漏通道。然而,研究也表明,这种试验缺乏可靠性,往往会漏掉可能危及产品无菌性的泄漏。

因此,急需确定的完整性检测方法。在这种检测方法中,对泄漏进行检测或测量的基础是可预测的事件链。一个确定、形之有效、高度灵敏的方法就是氦气泄漏检测。

严密密封物体的氦气泄漏检测

严密密封部件(如密封的药品包装)的氦气泄漏检测需要进行样品制备和示踪气体准入等特殊操作。氦气示踪气体具有多种应用方式:

■ 在含示踪气体环境中的物体密封

这种方法需要在包装密封过程中具有特殊的含氦环境。这种方法可以用于生产线密封站,如气囊装置的气体发生器;也可用于批次式生产的手套箱。在密封过程中,必须精确监测示踪气体浓度,才能提供待检测部件自由容积和泄漏通道入口处示踪气体浓度的定量信息。

■ 背压法

第一步,待检测部件在真空腔室高压下暴露于示踪气体氦气。示踪气体通过泄漏通道回填到样品内部体积。第二步,在与氦气检漏仪相连的真空室中检测该部件。该方法理论上是行之有效的,因此被列为定量检测方法。

严密密封物体氦气泄漏检测的局限性

严密密封物体的氦气泄漏检测受到几个缺点的影响。在部件在加压室回填的过程中,示踪气体必须通过小泄漏孔或毛细管扩散。这意味着示踪气体浓度的增加遵循指数上升曲线。这一过程越慢,泄漏越小。在生产过程中,背加压往往太慢而无法进行 100% 的泄漏检测。待检测部件自由容积中的氦气浓度取决于轰炸压力、轰炸时间以及部件的内部容积。还取决于泄漏率,而泄漏率在进行检测之前是未知的。在背加压后,样品内部容积中的示踪气体浓度只可计算,而不可测量。

在示踪气体环境中进行背加压和密封后,待检测部件在大气环境中驻留一段时间。这对于解吸示踪气体是必要的,这些示踪气体冷凝在表面上或陷在或溶解在检测部件外表面的冷凝液膜(主要是水蒸气)上。如果外壳部件成为“氦气海绵”,则低检测限将受到影响,且描述定量的理论模型将失败。

在示踪气体准入和泄漏试验之间的等待期内,由于通过泄漏的扩散,示踪气体将会发生损失。这意味着填充的部件不能永久储存。

因此,必须针对任何密封物体的氦气检测制定严格的计时方法。在实践中,一些规定确定了部件检测程序的等级(见表 1)。轰炸压力和暴露时间根据部件的内部自由容积来确定。各类产品的最大等待时间(驻留时间)不得超过一小时。

简而言之,在驻留时间由于背景信号减少而增加时,低检测限增加。但是,由于示踪气体从部件内部容积逸出,上检测限(粗检漏的能力)也减少。

当检测泡罩包装时,可使用注射器刺穿泡罩的铝箔、注入氦气来应用示踪气体。泡腔被净化,泡腔中的空气通过泡罩铝箔中的第二个孔与氦气在此发生气体交换。在后续中,把两个孔用胶带粘住。该方法用于精确定位型泄漏检测中,目的在于识别包装设备的故障。

该方法具有破坏性,无法在生产过程中进行检测。

一旦部件检测过,示踪气体针对大泄漏可能损失的非常快。在抽空真空室的过程中,部件全部内部容积可能被排空,且高度灵敏的氦气泄漏检测方法针对大泄漏存在盲区。为此,轰炸试验主要用作精细泄漏检测,与粗漏检测互补。第二种方法可以是浸水检测、光学检测或任何与氦气精细泄漏检测灵敏度范围重叠的其他检测方法。

如果待测部件的机械稳定性不能经受内部气体填充腔与真空试验室之间 1 bar 的差压,则不能应用氦气真空试验。在这种情况下,需要采取特别手段来支持试验室中的部件。典型的样品是食品包装或药品包装。

通向新传感器技术之路

氦气泄漏检测仍然是容器密封完整性检测最灵敏的方法。然而,与使用示踪气体有一些限制。所以,需要采用一种检测限低但不需要特定示踪气体的方法。

因此,已经尝试使用陷在泡腔里的气体来定量测量泄漏率。这种方法包括诸如压力衰减或基于激光的气体顶空分析。容器密封完整性检测中使用的泄漏检测方法概述见表 2:

高度灵敏、实时定量测量而无需特定示踪气体

在新方法中,普发真空采用了光学放射光谱方法,这种方法与使用陷在泡腔中的气体的任何其他方法相比具有更低的检测限。将待检测泡罩包装放入测试腔室,该测试室还具有观察孔和对包装的机械支撑。测试室尺寸为 150 mm x 100 mm x 10 mm,对于可用的最大泡罩包装来说也足够大。但是,也可以根据较大的样品来定制测试腔室。

在装载样品后,测试室被排空。在低于 10-2 mbar 的压力下,点燃等离子体,并采用光学放射光谱仪对其光学放射进行分析。最小可检测信号对应直径大约为 0.1 μm 的孔。由于气体量受泡罩包装自由容积的限制,所以对于 1 cm3 的腔体积,最大孔径约限于200 μm 。

AMI 120 传感器技术可与集成在同一测试设备内的氧气传感方法配合。它可以检测的孔径达 2 mm。

用在 AMI 120 中的软件解决方案符合 21 CFR 第 11 部分的要求。选装的软件解决方案可用于制造执行系统。可对偏移生产的早期迹象和包装设备在软件中实现趋势分析。

该方法易于建立和使用,并产生定量和高重复性的结果。除了简单的 GO/NOGO 检测方法取得的信息之外,AMI 120 的新方法可以实时检测密封参数的偏移。高价值药品的损失得以避免,而且因纠正措施而停止生产的情况也降到最低。

周期时间取决于所需的检测限。对于 1.0 · 10-4 mbar·l/s 的泄漏率, 预计周期时间为 30 秒。测试设备使用认证的校准泄漏实现自动校准。因此可以提供不依赖操作员的校准和测试结果。

AMI 传感器技术的未来发展

AMI 传感器技术和测试设备在不断地完善。可以预计,在不久的将来,传感器技术中会出现示踪气体特定的传感器技术。它将是质谱法的一种替代方法,在质量范围或光学发射信号方面具有替代选择性的潜能。这也包括具有非氦气或混合气体的特定示踪气体的测试台,提供采用工作液的泄漏检测和渗透测量。

下载本篇解决方案:

更多![]()

完美的平衡——用于抽空平衡系统的真空系统

普发真空研发出了一整套适用于排空整个离心室的系统。这一特殊的真空系统由三个不同的部件组成: 1. 用于主腔室的泵系统 2. 用于贯通轴的泵系统 3. 可选配用于油脱气的泵系统 第一个分系统用于排空平衡涡轮的区域。根据不同需求由数量不同的装置组成。每个装置都由一个罗茨泵和一个作为前级泵的旋片泵组成。 第二个分系统用于补偿传动轴的泄漏率,传动轴连接被排空的区域并因此产生泄漏。例如,为此可以采用两个小型旋片泵。也可选择一个用于油脱气的真空装置作为第三个分系统。这一真空装置由一个小型的罗茨泵和一个支撑旋片泵组成。油在闭合回路中流经轴承并流入一个容器中,在容器中进行脱气处理。这保证了轴承具有最佳的润滑度。

其他

2018/02/05

检漏仪内的质谱仪——功能和优势

多年来,氦气泄漏检测已经成为各种应用领域测试气密性的方法。与其他气密性测试方法相比,它的高灵敏度、测量的可靠性以及易重复性是最有力的优势。 对于检测测试气体,普发真空提供基于质谱原理的检漏仪。质谱仪对混合气体进行电离,并在其质荷比的基础上分离出所需的示踪气体。由于质谱仪的低检测限,普发真空检漏仪的高灵敏度得以保证。

其他

2018/02/05

用于分析仪器的涡轮分子泵

在使用真空技术装备实验室和分析系统时,高灵敏度和绝对的可靠性至关重要。在实验室里的洁净室条件和严格空间限制下进行测量和研究,导致对设备的需求增加。在真空环境中的分析大幅提高了结果的质量,因此成为现代实验室技术中首选的测量和分析方法之一。 对实验室中理想真空泵的要求相对较高。除了紧凑的设计,低噪声排放和高压力稳定性同样重要。必须能够在高真空和超高真空条件下执行决定性的精确分析程序。而且,所有的解决方案必须可灵活定制,以满足相关应用的不同挑战。

其他

2016/05/05

真空计的校准——普发真空超高精度校准解决方案

如今,真空在我们日常生活中被广泛应用于高端产品的生产及制造,并且扮演着重要角色。例如:在科研,工业流程,手机芯片,硬盘,太阳能电池,塑料干燥或者食品真空包装等领域。 在当今的生产活动中,我们对真空度测量的精确性、标准化、可靠性和重复性的要求是至关重要的。当我们在进行测量的时候,高精度又是关键中的关键:精度的高低会直接影响产品的生产质量,科学实验的准确性和设备使用的可靠性。 要确保真空计使用时的高可靠性,就必须经常对它进行校准或标定。而根据每个不同应用的具体要求,这些校准工作必须符合国内或相关的国际标准。 经济、高效、精准、国际化的机构校准及标定替代解决方案生产活动中,真空计往往需要对外专业机构进行校准和标定。然而在对量大或校准间隔要求短的条件下,使用经济的测量仪器进行现场校准能大大节约时间和费用。 普发真空紧凑型的校准泵组就能够组建起这样一个系统。这个易于使用的便携式系统是专为同时在线进行多个仪器检测而量身定做的。其系统具有使用便捷、快速及符合人体工学标准的特点。

其他

2016/04/28