梅赛德斯-奔驰联合研究:减少锂电生产过程中杂质颗粒的 4 种方法

Nature Energy|梅赛德斯-奔驰联合研究成果:减少锂电池生产过程中杂质颗粒的 4 种方法

目前,尽管在实验室研究的锂离子电池材料的研发已经取得巨大进展,但是从实验室几克材料的合成,到千克、以及吨级大规模生产,还存在许多质量控制的盲点。本文作者重点关注下一代锂离子和锂金属电池,分别从电池的原材料、正负极加工工艺、超轻量集流体、以及电池生产过程中的清洁度把控(锂电池清洁度分析)等方面出发,给出了锂电池大规模量产的机遇和挑战。

这一研究成果《锂电池从实验室研究到大规模量产》,由太平洋西北国家实验室、华盛顿大学、宾夕法尼亚州立大学和梅赛德斯 - 奔驰北美研发公司以及赛默飞世尔科技共同完成,并发表在国际顶级期刊《nature energy》上。

原文链接:

https://doi.org/10.1038/s41560-023-01221-y

文章解读

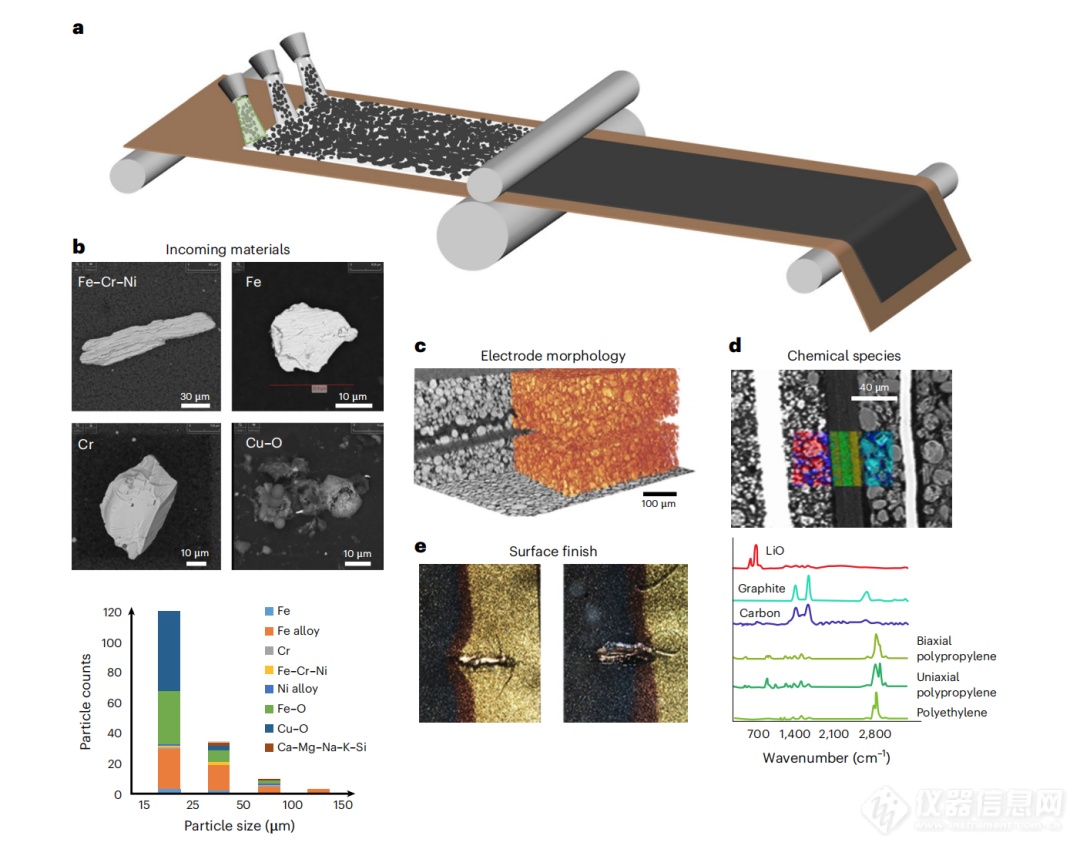

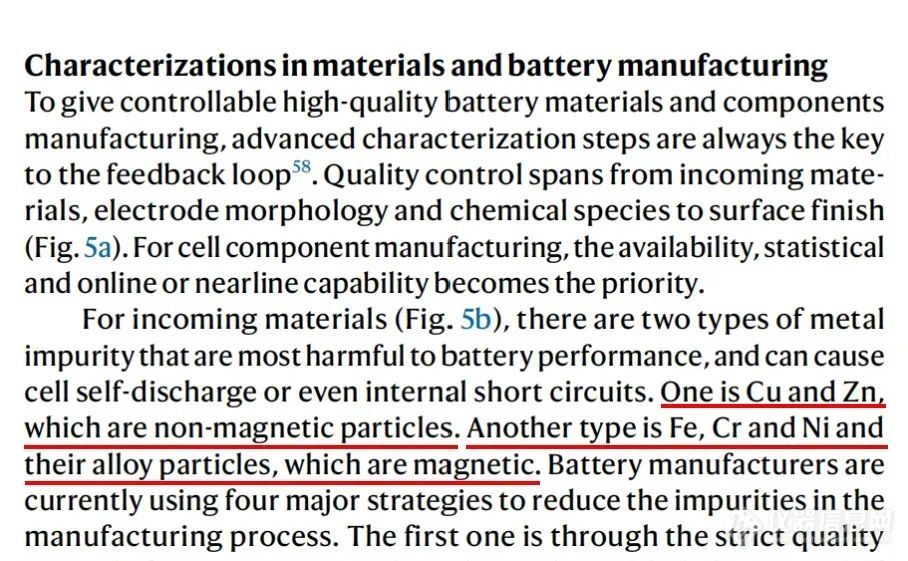

文中在“对锂电池原材料和生产过程的表征”部分指出,为了实现可控且高品质的电池材料生产,先进的表征手段在这个过程中非常关键。品质把控包括原材料、电极形貌和成分、以及表面处理等众多步骤。

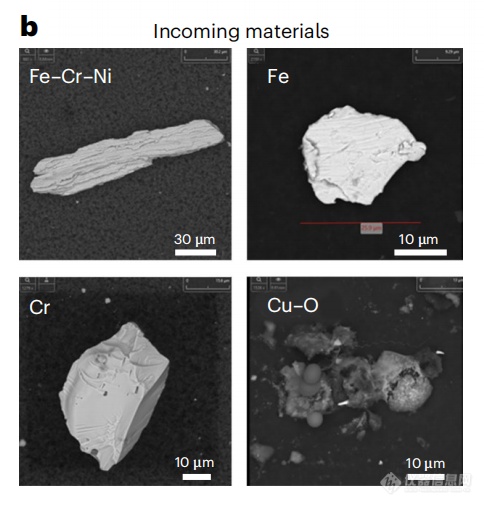

在品质把控的过程中,来料中有 2 类金属杂质对于电池性能危害最为严重。一种是非磁性颗粒,比如铜 (Cu)、锌 (Zn) 类。另一种是磁性颗粒,比如铁 (Fe)、铬 (Cr)、镍 (Ni) 以及合金颗粒。

目前电池制造商们主要采用以下 4 种策略来减少生产过程中的杂质颗粒。

对原料进行严格的品质把控

策略一

这一过程可以借助电感耦合等离子体发射光谱仪、光学显微镜和扫描电镜(ParticleX Battery 锂电清洁度检测系统),来识别原材料的杂质颗粒并分析其成分,这些方法对于磁性颗粒和非磁性颗粒都具有适用性。

使用 ParticleX Battery 锂电清洁度检测系统,识别到的磁性和非磁性异物颗粒

某些生产环节加入除磁步骤

策略二

生产工艺中(如搅拌池),添加除磁工艺,以去除磁性颗粒物。

监测生产车间的环境清洁度

策略三

生产车间中任何金属零件的磨损,都有可能产生异物颗粒,都会影响生产环境的清洁度。这一过程可以使用光学显微镜和扫描电镜(PaticleX Battery 锂电清洁度检测系统)来追溯污染来源。

生产设备的金属表面涂覆防护涂层

策略四

比如在金属储罐表面涂覆聚四氟乙烯涂层,以减少浆料中混入金属碎片的风险。

/ ParticleX Battery 全自动锂电清洁度检测系统 /

文中使用扫描电镜进行的清洁度检测,正是使用飞纳电镜的 ParticleX Battery 锂电清洁度系统完成的。锂电池中金属异物可能导致严重的安全事故,对金属异物的管控也已经成为行业共识。

飞纳电镜 ParticleX Battery 全自动锂电清洁度分析系统,从异物颗粒的图像出发,结合颗粒的能谱(成分)信息,可以自动识别、分析和统计铜(Cu)、锌(Zn)、铁(Fe)等金属异物,进而帮助准确分析异物来源,改善生产条件,减少安全事故的发生。

- 自动杂质颗粒识别

- 自动高清图像采集

- 自动能谱成分分析

- 自动杂质颗粒分类

更多![]()

全球首款台式纳米 CT——NEOSCAN N90 震撼登场!

新品

2024.10.24

1000 万美元投资!通用汽车助力ForgeNano ALD 技术颠覆电池技术

厂商

2024.10.22

团簇催化剂:原子团簇简介及其在电催化中的应用

厂商

2024.10.15

即日起接受预定!国产飞纳电镜将在广州工厂实现生产制造!

厂商

2024.10.14