在线气体分析系统在干熄焦循环气体成分分析与控制中的应用

从焦炉推出的约950~1050℃左右的红焦,为了便于存储、运输和避免燃烧,必须将红焦温度降到250℃以下。目前多数焦化厂采用湿法和干法熄焦工艺,干法熄焦以能改善环境、提高焦炭质量,且能够利用红焦大量的显热,是目前国内外钢铁企业焦化厂广泛应用的一项先进的熄焦技术。本文主要针对干熄焦主要工艺技术指标之一的循环气体成分的分析和控制做一探讨。

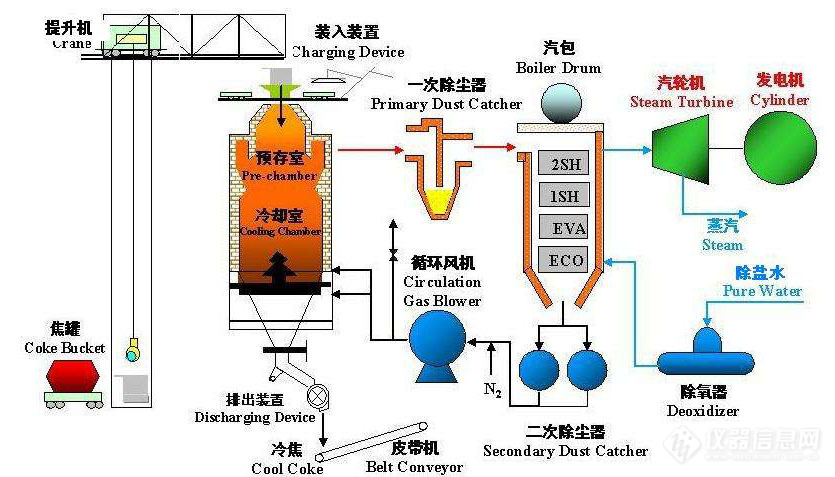

一、循环气体运行工艺流程

由循环风机把经过给水预热器后115~130℃的惰性气体送到干熄炉底部,通过鼓风装置,循环气体均匀上升,穿过红焦层,逆向流动进行热交换,惰性气体升温到900~960℃成为高温烟气,烟气经过炉内环形通道进入一次除尘,分离粗颗粒焦粉后进入余热锅炉进行热交换,温度降至160~180℃的循环气体再进入二次除尘,进一步分离细颗粒焦粉后,由循环风机送入给水预热器冷却至约115~130℃,再进入循环风机,进行一次循环。余热锅炉产生的高温高压蒸汽供汽轮发电机组发电。

图1、循环气体运行工艺流程图

二、循环气体成分分析的必要性

循环气体组分中主要控制的是H2、CO、O2和CO2。在循环气体中含有的是易燃易爆气体,在合理范围内是安全的,但若超出控制标准会给干熄焦生产带来一定的困难甚至危险:与可燃气体相混合可能发生爆炸;同时会烧损大量的焦炭,使成焦量下降。

1、保证干熄焦工艺的安全性

在干熄焦工艺中,一般采用向循环气体中连续导入N2的措施,随着循环过程的进行,循环气体中的H2和CO成分逐渐增多,并很快形成了由H2、CO等组成的爆炸性气体。正常生产时,循环系统中的O2含量较低,不会引起爆炸,但当设备出现泄漏点或是在循环风机停止运转时,有空气进入就会发生危险,因此,及时、准确地检测循环气体中O2、CO、H2的浓度,对保证干熄焦工艺安全生产有重大意义。

2、保证焦炭生产的经济性

在干熄焦操作过程中,O2主要来自系统负压段漏入的空气,包括预存段压力负压偏大,从常用放散、路口等处漏入的空气;操作不当从1DC、2DC漏入的空气;循环气体成分调控方法使用不当而导入过多的空气;导入的N2中会含有少量的O2等。这些O2与循环气体中CO接触,会发生化学反应生成CO2,而气体中的CO2又与炽热焦炭发生碳溶反应,生成CO,从而导致焦炭损耗,这个过程的循环发生也是造成焦炭烧损的主要原因。因此,及时、准确地检测循环气体中O2、CO、CO2的浓度,对保证焦炭产量与生产经济性同样具有重大意义。

三、循环气体成分的分析与控制

为了保证干熄焦工艺过程的安全及经济生产,一般需要采用在线气体分析系统对循环气体进行在线、连续监测,保证循环气体中H2:2~4%;CO:6~8%;O2:≤1%;CO2:8~12%。若通过在线气体分析系统监测发现循环气体超过正常范围,可采取相应的调整措施以保证循环气体浓度值在允许范围内。

1、循环气体成分的分析

在干熄焦行业中,对循环气体分析主要是采用电化学传感器技术、红外气体分析技术、热导分析技术相结合的分析方法来测量O2、CO、CO2和H2。对循环气体的分析点一般位于循环风机后,此处气体温度为180~260℃,压力为6kPa(表压),粉尘浓度约1000mg/m3。如甘肃某钢铁干熄焦项目采用四方仪器自控的在线气体分析系统Gasboard-9021进行在线监测,测量点设置在循环风机后。该气体分析系统由预处理单元、控制单元、分析单元三部分组成,可自动、连续、准确、可靠地分析CO、H2、CO2、O2等气体的体积浓度。

图2、一级除尘

图3、二级除尘

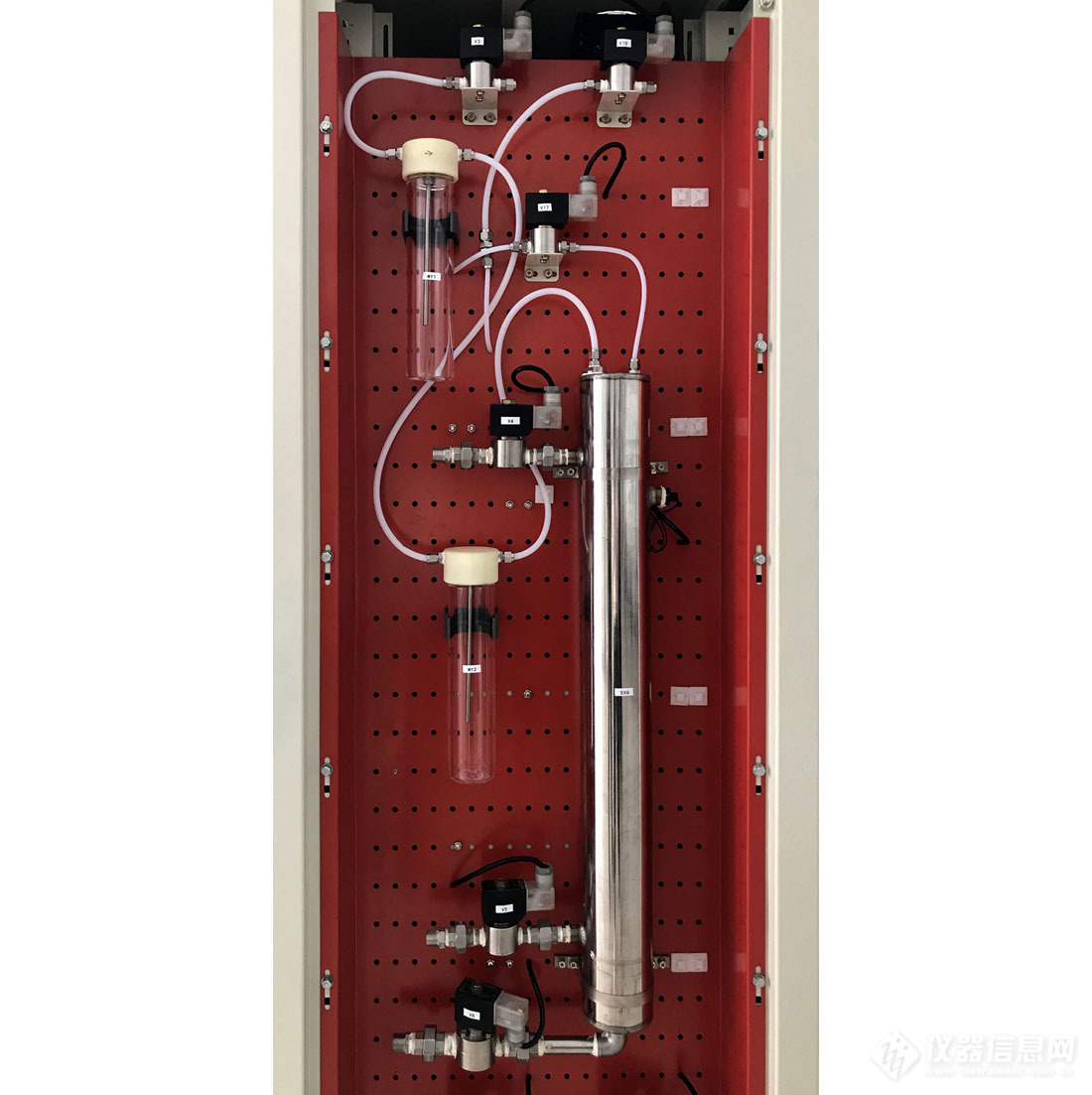

1)预处理单元

在线气体分析仪要求样气干净、干燥,不含油、水、粉尘及腐蚀性成分,有时候要求对气体的压力和流量进行控制。所以采用有效的样气预处理系统是在线气体分析仪器完成可靠检测、分析的关键。由于干熄焦循环气体中粉尘与焦油的含量较高,易导致采样装置过滤系统发生堵塞,因此需要预处理装置对循环气体进行净化。

在系统中,样气首先通过取样探头除去大量粉尘,再经采样管输送至多级煤油清洗过滤器,深度溶解焦油。经过多级煤油清洗过滤器后样气可能还存有少量焦油与粉尘,为了进一步净化样气,样气被输送至水洗器,由水洗器将剩余的焦油分离出来,同时也分离出样气中携带的粉尘。经过以上处理,样气得到了初步的净化,焦油粉尘含量明显减少,同时样气的待测成分得以完整保留。

图4、全自动水洗器,去除样气中的焦油

其中,水洗器采用了全自动工作方式,相关阀门均为进口电磁阀,由PLC控制工作时序,实现周期性自动换水,从而使水洗器中的洗涤水得到及时更换,保证了水洗器的洗涤效果,也减少了人工维护量。

在进一步的净化中,系统采用了一级过滤精度为5μm的气水分离器,过滤样气的同时分离样气中的液态水,采用了一级过滤精度为0.1μm的精密过滤器作为样气进入分析仪表前的最后一级过滤元件,保证样气达到分析仪表使用要求。

为去除样气中含有的气态水,系统采用了一台电子冷凝器,输出样气露点≤5℃。另外,系统采用一台抽气能力为6L/min的德国KNF采样泵提供系统样气的输送动力。为保证仪表的安全运行,系统配置了一套湿度报警模块,与精密过滤器配套使用,当系统除水功能意外失效时,信号反馈到PLC,PLC将切断系统运行,关闭阀门,并在现场及向远端控制中心发出报警信号。

2)控制单元

系统采用SIEMENSPLC作为核心控制元件,OMRON中间继电器作为输出元件,控制系统可自动完成采样、水洗器换水、故障处理等操作。采用MCGS触摸屏作为HMI人机交互界面,可以查看当前运行状态,阀门状态以及根据现场情况授权修改参数。

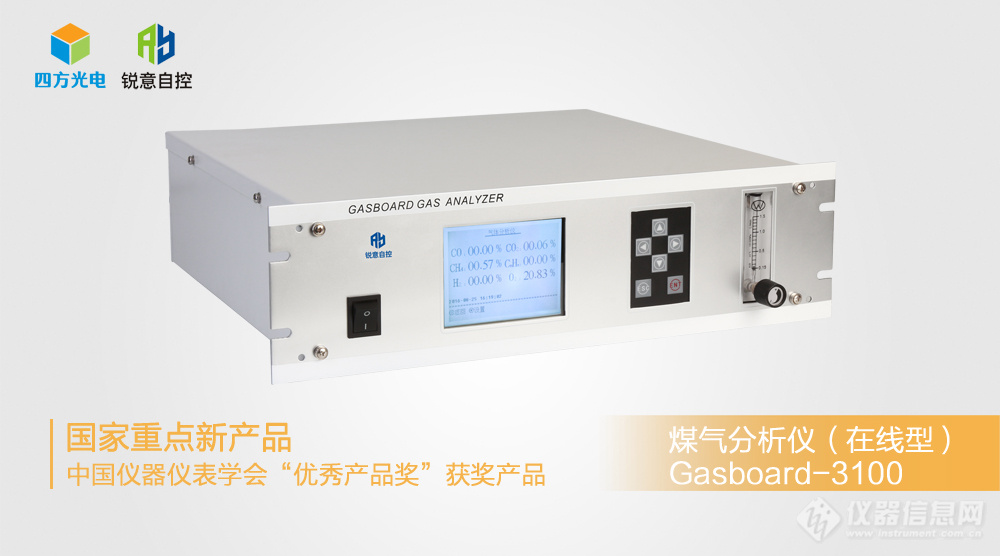

3)分析单元Gasboard-3100

系统气体分析仪表采用四方仪器自控系统有限公司拥有自主知识产权的煤气分析仪Gasboard-3100,能够同时循环气体中CO、CO2、H2、O2等气体浓度,并且具有在线动态补偿功能,能有效消除CO、CH4等气体对H2检测的影响。同时,Gasboard-3100于2016年获得中国仪器仪表学会“优秀产品奖”,2017年获湖北省发明专利金奖。

①一套仪器完成全组分检测

传统的干熄焦循环气体成分分析是采用顺磁氧分析仪、红外气体分析仪、热导氢气分析仪来分别测量O2、CO、CO2和H2的浓度,但这无疑增加了设备的采购与运行成本,因此,一台仪器解决干熄焦循环气体的全组分检测成为主流。

对于CO、CO2分析,Gasboard-3100采用了NDIR非分光红外双光束气体传感器技术,寿命长,仪器维护量少。该技术2004年通过了科技部的科技鉴定,达到国际先进水平,目前已经生产的传感器数量超过100000套,成熟可靠的技术,确保了产品的稳定性。

图5、红外双光束气体传感器原理图

Gasboard-3100的TCD热导H2传感器采用MEMS器件,配合特有的专利技术,稳定性比以往技术大大提高。仪器采用了先进的数字化技术和嵌入式软件,精度达到国际同类产品先进水平。

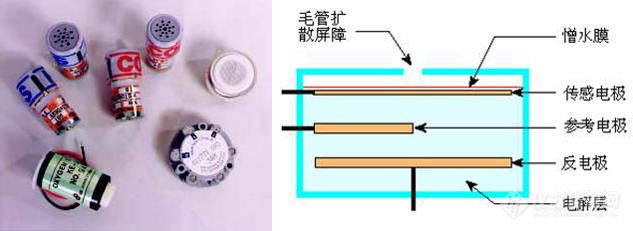

对于O2分析,Gasboard-3100采用了长寿命电化学O2传感器,它根据电化学原电池的原理工作,利用待测气体在原电池中阴极上的电化学还原和阳极的氧化过程,产生电流,待测气体电化学反应所产生的电流与其浓度成正比并遵循法拉第定律,通过测定电流的大小就可以确定待测气体的浓度。

图6、长寿命电化学传感器及原理图

在线气体分析系统Gasboard-9021实现了一套仪器完成干熄焦循环气体中O2、CO、CO2和H2浓度的同时测量,其核心仪器Gasboard-3100的批量生产,不仅降低了仪器的购买费用,同时对客户今后的维护和保养也是一个良好的保障。

②确保H2测量的准确性

热导传感器主要用于测量二元气体,如A、B混合气中的A或B,并且以另外一种气体作为背景气。而如果用于测量多种混合气体时,必然要考虑到其他气体的影响因素。一般而言循环气体中含有CO、CO2、CH4、H2、O2、N2等多种气体成分,而且其热导系数各异,如下表所示:

从上表可以看出,循环气主要成分中CO、O2与背景气N2的热导系数相当,对H2的测量结果影响不大,但是CO2、CH4对H2测量影响明显。通过理论分析及实验表明,如果气体成分中含有CO2,会使H2的测量读数偏低;如果气体成分中含有CH4,会使H2的测量读数偏高。因此,为了得到准确的H2含量,应对H2进行CO2、CH4的校正。

四方仪器通过对Gasboard-3100进行严格试验并将各种气体的相互影响进行了修正和补偿,消除循环气中其他成分对H2的影响,保证了H2测量值的准确性。

③流量变化对H2测量无影响

由于热导传感器的基本原理是通过对气体流动带走的热量进行换算,如果采用直接流通式的热导检测池,很难控制气流,流量大小直接影响H2的读数。Gasboard-3100采用了旁流扩散式的热导检测池,流量在0.3~1.5L/min的范围内变化对热导的读数没有影响。

在线气体分析系统Gasboard-9021是专门针对样品气中含尘、含湿、含焦油的特定工况而设计的,采用PLC程序控制,自动完成采样、排水、故障处理等操作,可实现24小时无人值守,保证系统长期稳定、准确、连续自动在线运行,大大减少了人工负荷。分析仪表Gasboard-3100用于在线测量循环气中CO、CO2、H2、O2等气体浓度,是提高焦炭产量、保证安全生产的关键装置。此外,检测数据通过RS232或RS-485、4~20mA输出接口传输到上级集中控制系统,也为远程监测、工艺调整控制提供了实时依据。

2、循环气体成分的控制

1)导入空气燃烧法和充N2稀释法

一般情况下,循环气体成分含量的调整可采用导入空气燃烧法和充入N2稀释法。两种的原理不同,适用情况也就不同:

①O2含量高,而CO、H2等可燃成分低时,可采用充N2稀释法或减少空气导入量的手段实现控制调节;

②O2含量高,而CO、H2等可燃成分也高时,可采用充N2稀释法或增大空气导入量的手段实现控制调节。锅炉入口温度在600~800℃时,采用导入空气来降低可燃成分;锅炉入口温度高于800℃或低于600℃时,采用充N2法。

③O2含量低,而CO、H2等可燃成分高时,可采用充N2稀释法或增大空气量的手段实现调节控制。H2上升、CO上升,而锅炉入口温度在600~800℃时,采用导入空气来降低可燃成分;H2上升、CO上升,而锅炉入口温度高于800℃或低于600℃时,采用充N2法,在风机后排出多余气体的方法来控制H2、CO浓度。

2)特殊情况下循环气体成分控制方法

当循环气体中O2含量明显升高且焦炭处理能力明显下降时,可判断负压段可能泄露,应立即寻找漏点进行焊补;当循环气体中H2的含量远远大于正常值时,可初步判断是锅炉爆管,应立即停炉进行处理;当循环气体中H2、CO、CO2含量高,而O2含量正常时,应加大常用放散阀开度,以释放炉顶汇集的挥发分热解气。

四、结语

总之,循环气体成分是干熄焦生产过程中必须严格分析与控制的关键参数,在实际生产过程中,要采用必要的在线气体分析系统连续分析循环气体的含量,并结合具体情况采用不同的方法适时调整控制,对异常状况要及时检查与处理,以保障干熄焦工艺的安全、经济、稳定运行。

(来源:工业过程气体监测技术)

更多![]()

四方光电冷媒监测解决方案:助力环保新政策

厂商

2024.08.26

冷媒泄漏监测迫在眉睫,如何选择合适的检测设备?

厂商

2024.08.26

探索呼吸健康:ETCO2的临床的应用

厂商

2024.08.21

守护安全的科技之眼:一氧化碳传感器

厂商

2024.08.08