关注“新能源”锂电安全 | 深度分析锂电池鼓胀气体

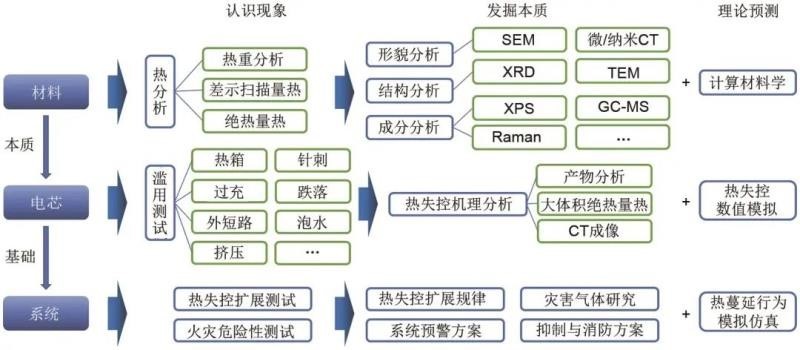

关注“新能源”锂电安全|深度分析锂电池鼓胀气体高丽LIBs锂离子电池(LIBs)因其重量轻、能量密度高以及比其他类型电池的使用寿命长等特性,被广泛应用于动力、储能以及3C等产业。锂离子电池在循环使用或储存中,可能因为电解液组分发生成膜及氧化反应、电池过充过放、内部微短路等原因导致SEI膜分解破坏从而产生气体,也可能因电解液中的高含量水分发生电解反应等原因导致电池产气鼓胀,出现具有一定安全风险的失效,主要有热失控、胀气、膨胀形变等。因此,了解电池鼓胀气体的组成对于优化电解液的组成是至关重要的。三类成分电池在老化、放电等过程中会产生各种气体成分非常复杂。其中主要有三类成分:1)永久气体如氢气、甲烷、一氧化碳、二氧化碳等;2)短链碳氢化合物(C2-C5);3)其他可挥发性化合物。赛默飞气相色谱锂电池鼓胀气体分析方案锂离子电池鼓胀气体的常见产气成分有H2,CO,CO2等永久性气体以及CH4,C2H4,C2H6等烷烃类气体。表1.校正气体组成方案一:气密针进样某些小型LIBs在使用过程中只会产生几毫升的膨胀气体。针对气体量极少的这一类样品,赛默飞推出气密针进样,配置一个TCD和一个FID检测器,一根分析柱和一根预柱,一次进样实现对电池鼓胀气体成分H2,O2,N2,CO,CO2,CH4,C2H4,C2H6,C3H6,C3H8的分析。图1.FID通道校正标样色谱图(方案一)(点击查看大图)图2.TCD通道校正标样色谱图(方案一)(点击查看大图)方案二:气密针/阀进样赛默飞推出气密针/阀进样,配置一个TCD和一个FID检测器。一根分析柱和一根预柱,一根毛细管分析柱,一次进样实现对电池鼓胀气体成分H2,O2,N2,CO,CO2,CH4,C2H4,C2H6,C3H6,C3H8,i-C4H10,n-C4H10,i-C5H12,n-C5H12的分析。图3.TCD通道校正标样色谱图(方案二)(点击查看大图)图4.FID通道校正标样色谱图(方案二)(点击查看大图)完善的解决方案在锂电池产业链中,除了电池鼓胀气体成分分析,还需要围绕产品质量、原材料质控、或锂电池各种性能指标的研发工作进行一系列的理化测试,包括:元素分析、电解液、添加剂成分分析、石墨类负极材料有机物含量测试、电解液未知成分分析、SO42-、Cl-等阴离子及Si等非金属元素分析、电解液等原材料鉴别等。赛默飞在锂电子电池材料检测领域积累了丰富的经验,为广大用户提供完善的解决方案。扫描下方二维码即可获取赛默飞全行业解决方案,或关注“赛默飞色谱与质谱中国”公众号,了解更多资讯+