[color=#444444]请大师帮忙回答下: [/color][color=#444444]GB/T 9995-1997 里面测试回潮率有个疑问,是不是分 回潮率测试和 标准回潮率测试 两种,回潮率测试就是常规环境下称重一次,烘干后称重一次。计算。 标准回潮率测试 是在标准大气下,调湿之后称重,再烘干称重。最后计算。[/color][color=#444444]查看其它回潮率相关的标准([b]GB∕T 9994-2018 纺织材料公定回潮率[/b]),回潮率 和 标准回潮率 给出两个概念,想确认下,是不是我想的这样子?[/color]

做成分的时候如果出再生纤维素纤维,那么是出净干含量还是结合公定回潮率含量,如果是结合公定回潮率含量,回潮率是多少?

回潮率测试中,多种纤维成分,怎么计算回潮率?

纺织品回潮率有其公定回潮率,但是我们做回潮率测试以什么为标准判定合格与否呢?比如蚕丝公定回潮率是11%,那是不是回潮率小于等于11%就是合格,大于11%就是不合格呢?

影响纤维回潮率的原因有内因和外因两方面内因:(1)亲水基团的作用纤维分子中,亲水基团的多少和亲水性的强弱均能影响其吸湿性能的大小。亲水基团越多,亲水性越强,吸湿性越好;大分子聚合度低的纤维,若大分子端基是亲水基团,吸湿性较强。(2)纤维的结晶度 结晶度越低,吸湿能力越强。(3)比表面积和空隙 纤维比表面积越大,表面吸附能力越强,吸湿能力越好;纤维内孔隙越多,吸湿能力越强。(4)伴生物和杂质 不同伴生物和杂质影响不同。棉纤维中棉蜡,毛纤维中油脂使吸湿能力减弱;麻纤维的果胶和蚕丝的丝胶使吸湿能力增强。外因:(1)相对湿度 在一定温度条件下,相对湿度越大,纤维吸湿性越好。 (2)温度影响一般情况,随空气和纤维材料温度的升高,纤维的平衡回潮率将会下降。 (3)空气流速 空气流速快时,纤维的平衡回潮率将会下降。

有奖问答:在用烘箱测定回潮率时,如果把烘箱置于标准状态下,则测得的回潮率是( )。A.实际回潮率 B.标准回潮率 C.公定回潮率

‘有奖问答’对错题:公定回潮率是材料在标准大气下的平衡回潮率。 ( )

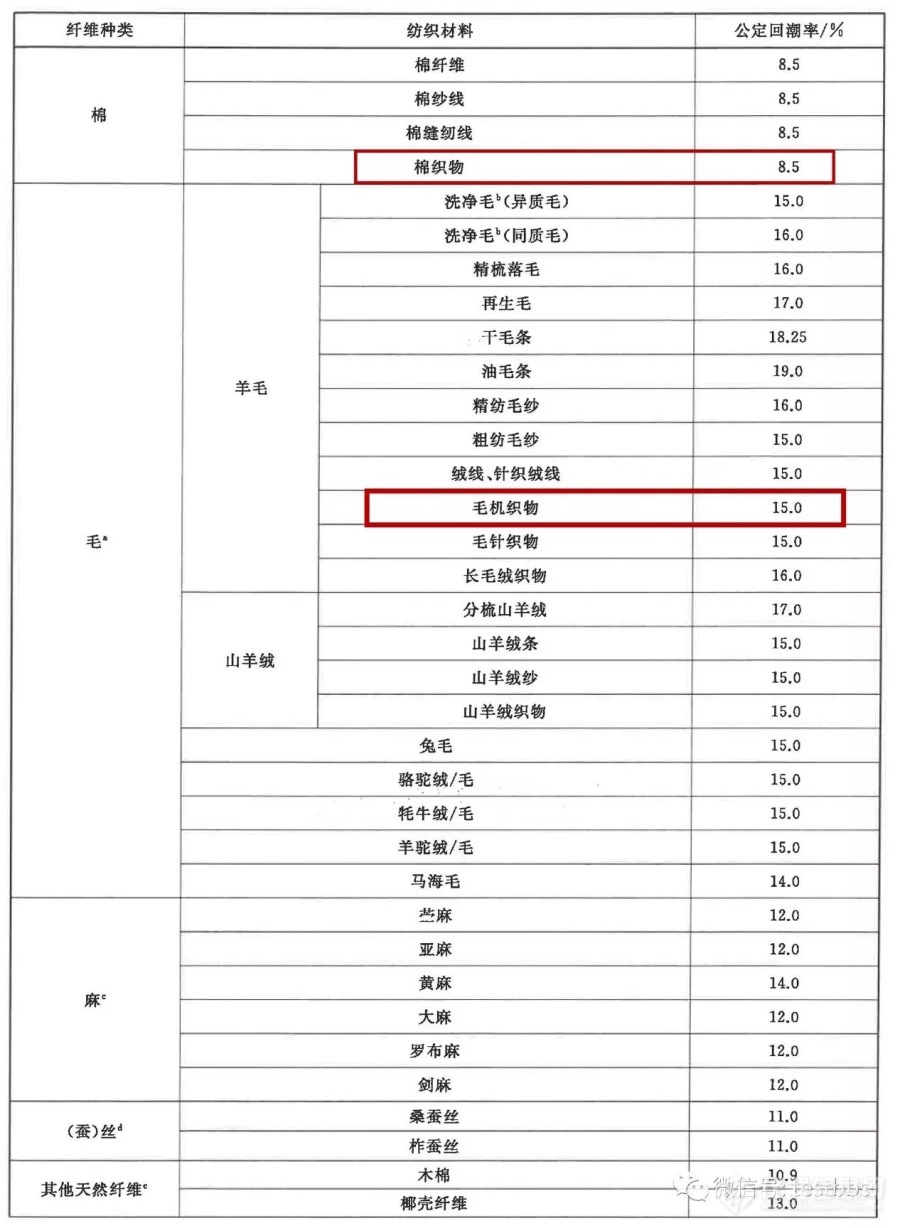

[b] 公定回潮GB/T 9994-2018《纺织材料公定回潮率》新标准国家标准[color=#cc0000]GB/T 9994-2018《纺织材料公定回潮率》[/color]将于[color=#cc0000]2018年10月1日[/color]实施。[/b][align=left]本标准代替GB/T 9994-2008《纺织材料公定回潮率》。与GB/T 9994-2008相比,[color=#cc0000][b]主要技术变化如下[/b][/color][b]:[/b][/align][align=left][img]data:image/gif base64,iVBORw0KGgoAAAANSUhEUgAAAAEAAAABCAYAAAAfFcSJAAAADUlEQVQImWNgYGBgAAAABQABh6FO1AAAAABJRU5ErkJggg==[/img] 将“混纺产品”改为“多组分产品”,删除范围中的注;[/align][align=left][img]data:image/gif base64,iVBORw0KGgoAAAANSUhEUgAAAAEAAAABCAYAAAAfFcSJAAAADUlEQVQImWNgYGBgAAAABQABh6FO1AAAAABJRU5ErkJggg==[/img] 修改了棉织物、毛机织物、莫代尔纤维、菜赛尔纤维和芳纶的公定回潮率 [/align][align=left][img]data:image/gif base64,iVBORw0KGgoAAAANSUhEUgAAAAEAAAABCAYAAAAfFcSJAAAADUlEQVQImWNgYGBgAAAABQABh6FO1AAAAABJRU5ErkJggg==[/img] 增加了壳聚糖纤维、聚对苯二甲酸丙二酯纤维、聚对苯二甲酸丁二酯纤维、超高分子量聚乙烯纤维、聚烯烃弹性纤维、聚苯硫醚纤维、聚酰亚胺纤维和碳纤维的公定回潮率 [img]data:image/gif base64,iVBORw0KGgoAAAANSUhEUgAAAAEAAAABCAYAAAAfFcSJAAAADUlEQVQImWNgYGBgAAAABQABh6FO1AAAAABJRU5ErkJggg==[/img] 删除了碳氟纤维及其公定回潮率。[/align][align=left]该标准第5章节:对于新型的或未知公定回潮率的其他纤维及其成品,可以采用纤维状态的[b][color=#cc0000]标准回潮率[/color][/b]代替公定回潮率。[/align][color=#ffffff][b][color=#ffffff]主要变化的公定回潮率/%:[/color][/b][/color][table][tr][td=1,1,202][align=center][b][color=red]2018[/color][color=red]版[/color][/b][/align][/td][td=1,1,180][align=center]2008版[/align][/td][/tr][tr][td=1,1,202][align=center][color=red]棉织物:[b]8.5[/b][/color][/align][/td][td=1,1,180][align=center]棉织物:8.0[/align][/td][/tr][tr][td=1,1,202][align=center][color=red]毛织物:[b]15.0[/b][/color][/align][/td][td=1,1,180][align=center]毛织物:14.0[/align][/td][/tr][tr][td=1,1,202][align=center][color=red]莫代尔纤维:[b]13.0[/b][/color][/align][/td][td=1,1,180][align=center]莫代尔纤维:11.0[/align][/td][/tr][tr][td=1,1,202][align=center][color=red]莱赛尔纤维:[b]13.0[/b][/color][/align][/td][td=1,1,180][align=center]莱赛尔纤维:10.0[/align][/td][/tr][tr][td=1,1,202][align=center][color=red]芳纶1313:5.0[/color][/align][align=center][color=red]芳纶1414(高模量):3.5芳纶1414(其他):7.0[/color][/align][/td][td=1,1,180][align=center]芳纶(高模量):3.5[/align][align=center]芳纶(普通):7.0[/align][/td][/tr][/table][b][color=#ffffff]2018版新标准中增加的部分:[/color][/b][table][tr][td=1,1,202][align=center]壳聚糖纤维[/align][/td][td=1,1,180][align=center]17.5[/align][/td][/tr][tr][td=1,1,202][align=center]聚对苯二甲酸丙二酯纤维[/align][/td][td=1,1,180][align=center]0.4[/align][/td][/tr][tr][td=1,1,202][align=center]聚对苯二甲酸丁二酯纤维[/align][/td][td=1,1,180][align=center]0.4[/align][/td][/tr][tr][td=1,1,202][align=center]超高分子量聚乙烯纤维[/align][/td][td=1,1,180][align=center]0.0[/align][/td][/tr][tr][td=1,1,202][align=center]聚烯烃弹性纤维[/align][/td][td=1,1,180][align=center]0.0[/align][/td][/tr][tr][td=1,1,202][align=center]聚苯硫醚纤维[/align][/td][td=1,1,180][align=center]0.1[/align][/td][/tr][tr][td=1,1,202][align=center]聚酰亚胺纤维[/align][/td][td=1,1,180][align=center]1.5[/align][/td][/tr][tr][td=1,1,202][align=center]碳纤维[/align][align=center] 海藻纤维 [/align][/td][td=1,1,180][align=center]0.0[/align][align=center]20.7%。[/align][align=center][/align][/td][/tr][/table][b][/b]

国标回潮率标准中没有列出的回潮率都是按净干重量出成分分析报告吗?

有奖问答:腈纶纤维公定回潮率为:%A、1.3 B、4.5 C、0.4 D、2.0

现在对于一些需要调湿的样品,有部分产品标准中说如果实际回潮率小于规定回潮率,可以不调湿,大家怎么做?

‘有奖问答’对错题:目前所讲的纤维平衡回潮率是指纤维实际放湿平衡回潮率。 ( )

回潮率标准 GB/T9994-2008《纺织材料公定回潮率》中有一个羊毛的同质毛和异质毛的说法,这个是怎么确认和区分的?

回潮率是表示纺织材料吸湿程度的指标。 1.回潮率W1:纺织材料中所含水分的重量占纺织材料干重的百分数。2.标准回潮率:在统一的标准大气条件下,吸湿过程达到平衡时的回潮率。相同的材料在不同的大气条件下的回潮率是不同的,国际标准ISO139:2005《纺织品调湿和试验用标准大针对这种状态做出了规定,我国也制订了相应标准GB/T6529-2008 《纺织品调湿和试验用标准大气》,标准中明确规定:标准大气应是温度为20.0℃,相对湿度为65.0%;温度的容差为2.0℃,相对湿度的容差为65.0%。标准中的这一规定使异地试验具有了可比性。通常在标准大气条件下调湿24h以上,合成纤维调湿4h以上。3. 公定回潮率W2:贸易上为了计量和核价的需要,由国家统一规定的各种纺织材料的回潮率。——以标准回潮率为依据,但不等于标准回潮率。 4.公定重量:纺织材料在公定回潮率时的重量(G),是交付结算的依据。 在实际应用时,利用实际回潮率W1、公定回潮率W2和纺织材料的称见重量G1,可以计算出纺织材料的公定重量G2 温湿度对纺织加工的影响很大,主要是由纤维吸湿后机械性能的变化引起。回潮率太低,则纤维或纱线的刚性变大,加工中易断裂;回潮率太高,则纤维中的杂质难于清除,易于相互纠缠成结或绕在机件上,影响加工的正常进行。 纤维的刚性和弹性还影响到纤维的相互抱合,使纱线的结构和质量受到影响;吸湿性对纤维变形的影响,在加工成品如纱线和织物上则表现为尺寸的不稳定。

求ISO 纺织品回潮率 标准

有奖问答’对错题:苎麻纤维的公定回潮率是12.0%?( )

GB 9994-2008中的棉纤维公定回潮率为8.5%,而棉织物的公定回潮率为8.0%,后来GB 9994-2008改为了GB/T 9994-2018,且两者的公定回潮统一成了8.5%,不知道这样改的依据是什么?实际测试中一般产品很难达不到这个回潮率的。

有奖问答:纤维制品的实际回潮率随下列条件变化()a 重量 b 温湿度 c 细度

有奖问答:棉纱线公定回潮率为()%。A、8.0 B、8.5 C、9.0

求助:GB/T 29886-2013棉包回潮率试验方法 微波法?那位老师有这个标准?

对于出口产品如果该区域没有规定公定回潮率时如何计算公定质量?

有奖问答:随着回潮率的增加,纤维的导电性能会 ?

请问合成短纤维的回潮率的测定方法 及使用什么仪器

纺织材料成分定量分析中公定回潮率的使用探讨纺织品纤维成分定量分析中,一般情况下混纺纤维都是净干重量结合公定回潮率进行出具报告的,但在实际的测试过程中,本人发现很多的测试结果就是因为加上公定回潮率,反而是不合格,造成很多的纠纷和质疑有这么一个样品,标准的成分含量是35%聚酯纤维,65%粘胶纤维,下面是测试过程1.检验依据2.1、FZ/T01057.3-2007《纺织品纤维鉴别方法 显微镜观察方法》2.2、GB/T2910-2009 《纺织品二组分纤维混纺产品定量化学分析方法》 2.原理混纺产品的组分经定性鉴定后,选择适当试剂溶解去除一组组分,将不溶解的纤维烘干、称重、从而计算出各组分纤维的百分含量3.试剂和设备3.1索氏萃取器3.2恒温振荡器3.3分析天平,精度0.0002g3.4电热鼓风烘箱3.5干燥器:装有变色硅胶3.6有塞三角烧瓶4.试样准备4.1试样应对全体具有代表性,注意每个试样应包含组成织物的各种纤维组成,每个试样至少两份,每份试样不少于1g5.试验步棸5.1烘干:将试样放入烘箱内,在105±3℃温度下烘4~16h,如果烘干时间达不到要求时间,则需烘至恒重5.1.1试样的烘干:把试样放入称量瓶内,瓶盖放在旁边,烘干后,盖上瓶盖迅速移入干燥器中冷却,称重,直至恒重.5.1.2玻璃砂芯坩埚与不溶纤维烘干:玻璃砂芯坩埚连同盖子,放入烘箱内烘干后,盖上盖子迅速移入干燥器内冷却,称重,直至恒重.5.2称重冷却后,从干燥器中取出称量瓶、玻璃砂芯坩埚等,在2min内称完,精确至0.0002g5.3净干重量百分率的计算P1=100m1d/m。P2=100-P1 式中:P1----不溶解纤维的净干含量百分率% P2----溶解纤维净干含量百分率% m。---预处理后试样干重g m1----剩余的不溶纤维干重g d-----不溶纤维在试剂处理时的重量修正系数6.取样每个2克,共两个试样,经甲酸-氯化锌方法溶解粘胶、剩余聚酯纤维,然后烘箱烘干,恒重后,两个试样剩余重量分别为为0.63克,0.61克,取平均值为0.62克,根据计算,粘胶纤维的值为1.38克,根据成分的标示规定,除棉麻外,一般是要结合公定回潮率进行出报告粘胶纤维的公定回潮率是13%, 计算: 1.38*=1.5594聚酯纤维的公定回潮率是0.4%,计算: 0.62*=0.6225总量计算: 1.5594+0.6225=2.1819粘胶纤维含量:1.5594/2.1819*100%=71.47%聚酯纤维含量:%=28.53%根据GBT 29862-2013纺织品 纤维含量的标识的要求,面料的这个纤维成分含量偏差最大不能大于±5%,然而此面料的纤维成分含量偏差大于标示值的±5%,其结果可以判定纤维成分含量不合格按净干重量来算成分含量如下:粘胶纤维含量:1.38/2.0*100%=69%聚酯纤维含量:%=31%根据GBT 29862-2013纺织品 纤维含量的标识的要求,面料的这个成分偏差最大不能大于±5%,其结果可以判定成分含量合格小结:实际上这样的情况在检测中经常发

有奖问答:烘箱法测定原棉的回潮率时,烘箱温度是依据什么原则加以规定的?

成分定量分析中,定量计算时复合纤维回潮率怎么计算?

有奖问答:棉、麻等天然纤维素纤维随着回潮率的上升,其强度( )。a增大 b减小 c接近不变

‘有奖问答’对错题:回潮率是材料中所含水分与材料湿重之比( )

手拆法进行样品成分定量,需要进行烘干后加上纤维回潮率出具结果吗?

积分奖励对错题:纺织材料在公定回潮率或公定含水率时的重量叫“标准重量”也叫“公定重量”