锂电池隔膜市场生变:行业“老大”欲20亿吞并“老二”

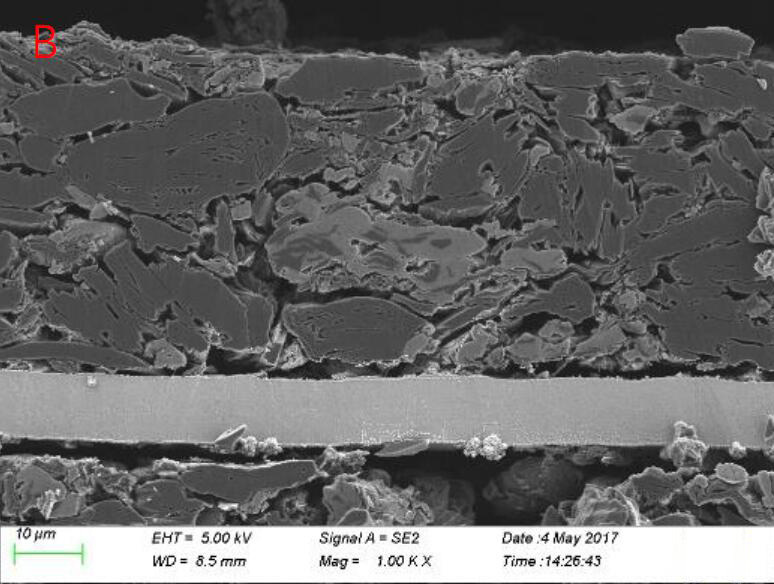

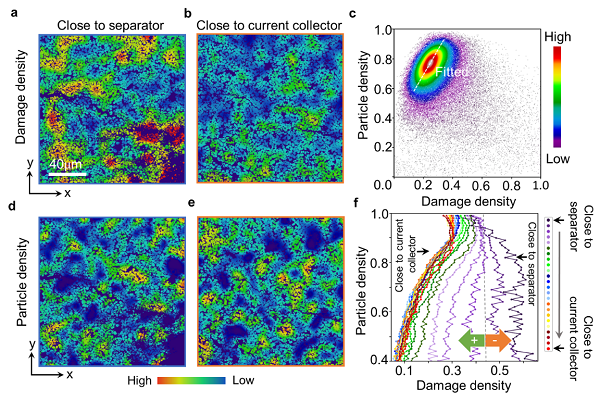

p style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"近日,云南恩捷新材料股份有限公司(以下简称“恩捷股份”)发布公告称,公司已与苏州胜利精密制造科技股份有限公司(以下简称“胜利精密”)签订《股权转让框架协议》(以下简称《框架协议》),拟以20.20亿元收购其全资子公司——苏州捷力新能源材料有限公司(以下简称“苏州捷力”)100%股权,包括以9.50亿元对价受让股权和苏州捷力拖欠胜利精密的不超过10.7亿元其他应付款。/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"此次《框架协议》的签订,被业界人士称为“湿法隔膜领域‘老大’对‘老二’的收购”,这意味着恩捷股份将进一步巩固其行业寡头地位。该人士分析指出,目前,湿法隔膜行业正处于“一超多强”的格局之下,企业间的竞争正愈演愈烈,随着行业集中度的不断提升,行业整体盈利水平将得到提升。/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"恩捷股份并购苏州捷力是锂电池隔膜行业的头等“大戏”,必将令隔膜市场迎来新的一轮变局。/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"strong“老大”20亿元收购“老二”/strongstrong/strong/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"根据《框架协议》,本次交易总额为20.20亿元,包括以9.50亿元对价受让标的股权和苏州捷力拖欠胜利精密的不超过10.70亿其他应付款总额。交易款将分四次付清,资金来源为公司自有资金及自筹资金,最后一笔尾款4.00亿元作为本协议业绩对赌条款约定的押金。/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"公告显示,苏州捷力成立于2009年9月,注册资本为4.22亿元,经营范围包括锂离子电池隔膜、塑料软包装新型多功能膜(太阳能电池用EVA塑料多功能软包装热封膜)、PI光伏电池绝缘材料的生产等。2018年度,公司实现营收4.28亿元,期末净资产为2.76亿元。/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"《证券日报》记者查阅资料发现,以湿法隔膜出货收入计算,2018年恩捷股份锂电池隔膜收入13.28亿元,苏州捷力2018年锂电池隔膜收入4.12亿元。根据GGII(高工产研锂电研究所)数据显示,在纯湿法隔膜企业排名中,2018年恩捷股份与苏州捷力的出货量分别位列行业前两位。/span/ppspan style="FONT-FAMILY: times new roman" 国盛证券某分析师认为,恩捷股份目前是国内湿法隔膜行业绝对龙头,国内市场占有率已经超过40%,苏州捷力在行业排名第二,两者合计市场占有率近60%,收购完成后,恩捷股份的行业寡头地位将得到进一步巩固。此外,通过兼并可避免重资产模式下耗尽现金流的恶性价格竞争,行业格局将进一步优化,后续价格降幅将有望大幅收窄。/span/ppspan style="FONT-FAMILY: times new roman" 对此,恩捷股份某高管回应称:“若本次交易顺利完成,将有利于公司进一步扩大锂电池隔离膜业务的产能,促进行业整合,也能够对公司在锂电池隔离膜领域的战略布局起到支撑作用。”/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"strong优势互补抢占3C新市场/strongstrong/strong/span/pp style="TEXT-ALIGN: justify"span style="FONT-FAMILY: times new roman" 胜利精密2018年报显示,苏州捷力为锂电池行业龙头客户提供湿法基膜和涂覆膜,已达产的湿法基膜产线共有8条,产能规模每年可达4亿平米左右,月均出货量超3000万平米,产品良品率稳定在90%以上。湿法隔膜被广泛运用于三元电池,在下游3C和新能源汽车领域得到了广泛应用。/span/pp style="TEXT-ALIGN: justify"span style="FONT-FAMILY: times new roman" 同时,苏州捷力不仅为动力电池行业龙头客户,如CATL(宁德时代新能源科技有限公司)等,提供9-12μm 湿法膜(月供应量超千万平方米),还为国际客户,如日本、韩国等客户批量生产5-7μm的用于消费类电池的高端超薄隔膜。/span/pp style="TEXT-ALIGN: justify"span style="FONT-FAMILY: times new roman" 就收购苏州捷力一事,恩捷股份相关负责人在接受《证券日报》记者采访时表示:“目前, 恩捷股份的产品以动力电池为主,而苏州捷力在3C方面具有显著优势,目前客户包括ATL(宁德新能源科技有限公司)、LG、村田等,其4-5μm超薄膜产品也已实现批量化生产。收购完成后将对公司的产品种类形成有益的补充”。/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"“此外,对苏州捷力而言,由于其产品以基膜为主,涂布优势不明显,恩捷股份将会在涂布方面为其提供协同 另一方面,恩捷股份对成本把控能力强,有利于降低苏州捷力成本,二者强强联合,优势互补,协同效应显著,公司龙头地位将得到进一步稳固。”上述负责人说。/span/pp style="TEXT-ALIGN: justify"span style="FONT-FAMILY: times new roman" 前述国盛证券分析师认为,恩捷股份客户主要集中于动力电池领域,目前以9u隔膜产品为主,在消费电池领域积累相对薄弱。而苏州捷力则在动力电池、消费领域并举,已成为苹果电池供应商ATL的核心供应商之一,其提供的5u产品,超薄产品全球领先。据介绍,进入ATL供应体系需要长认证周期,从0到实现大批量供应将至少耗费1-2年时间,收购完成后,恩捷股份将把全球最大的消费电池龙头客户ATL收入囊中。/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"strong行业整合加速谋变/strongstrong/strong/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"《证券日报》记者查阅资料了解到,2018年全球新能源汽车产业发展迅猛,全球新能源乘用车年销量已突破180万辆,国内首次突破100万辆,锂电池行业正迎来快速增长期,对应的隔膜市场需求旺盛。而国内多起隔膜企业间的整合预示着隔膜产能集中度的进一步提升,企业间竞争正进一步加剧。/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"相关统计数据显示,现阶段国内真正有出货量的隔膜企业已不到40家,与2017年底统计的近60家(含干法、湿法)相比,数量大幅锐减,未来这一数量还将进一步减少。/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"GGII认为,从2019年的趋势来看,隔膜行业的整合正在加快,隔膜龙头企业正在扩大产能、提升内部管理、增加功能隔膜开发投入,以进一步降低成本并拉开与三四线企业的差距。隔膜属于重资产行业,在企业间分化加剧的情况下,中小规模企业将面临更大的经营压力,预计到2019年底将有更多的隔膜企业倒闭或者停产。/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"《证券日报》记者了解到,除此次恩捷股份收购江苏捷力外,2018年中材科技与湖南中锂两者的兼并整合也有望在产能规模、技术联动、资源整合方面提升一定市场竞争力。/span/ppspan style="FONT-FAMILY: times new roman" 恩捷股份相关负责人还透露:“本次交易若能顺利完成,将对公司在锂电池隔离膜领域的战略布局起到支撑作用,这也意味着公司与其他湿法隔膜企业在市场份额及产能规模上的距离将进一步拉大。”(见习记者 顾贞全)/span/pp style="TEXT-ALIGN: right TEXT-INDENT: 0em"span style="FONT-FAMILY: times new roman" span style="FONT-FAMILY: times new roman FONT-SIZE: 14px"原标题:湿法隔膜市场生变:行业“老大”欲20亿元吞并“老二”/span/span/pp style="TEXT-ALIGN: justify TEXT-INDENT: 2em"span style="FONT-FAMILY: times new roman"/span /pp /p