中国生物制药发展机遇与挑战——连续生产工艺技术是实现中国生物制药后发优势的突破口

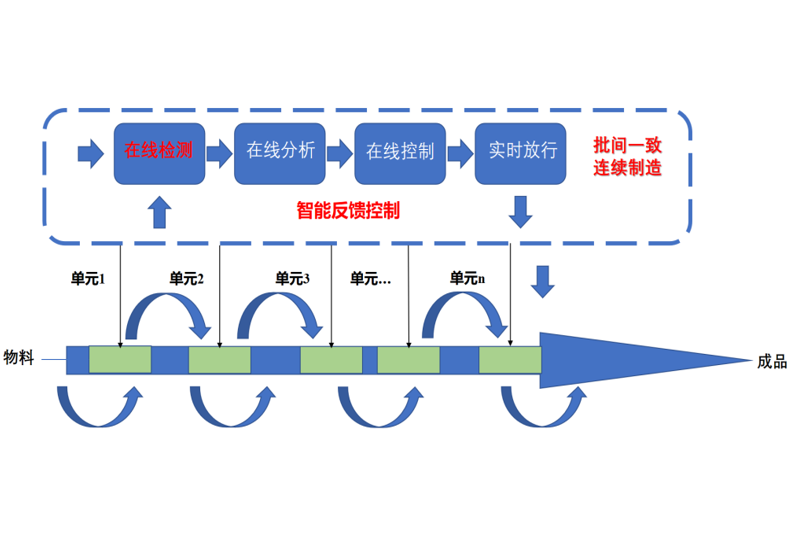

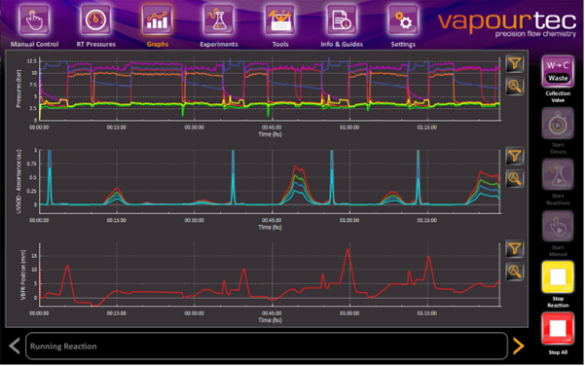

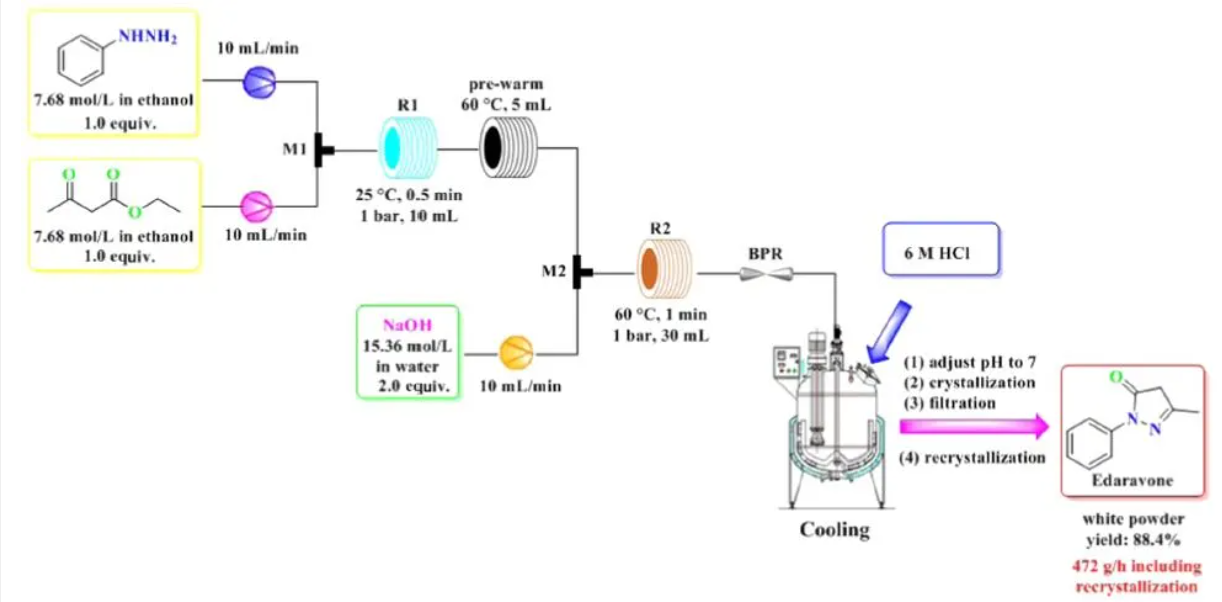

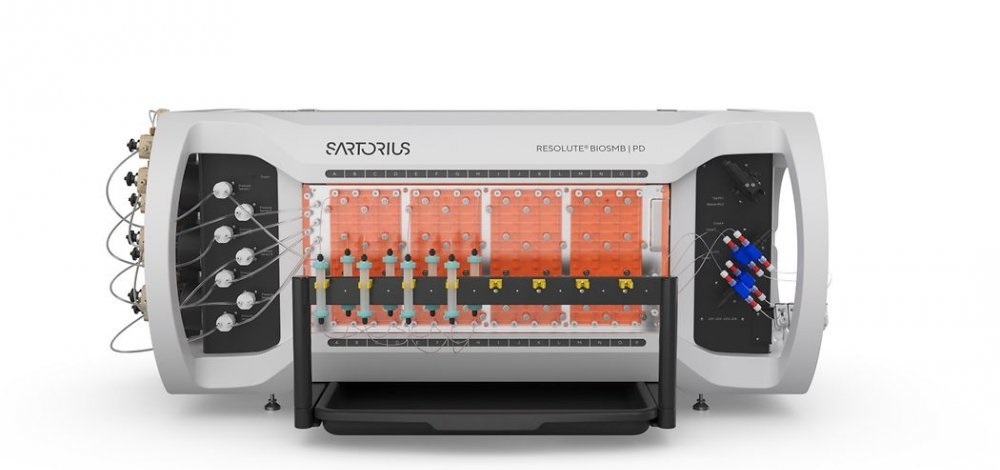

导读近年来国家推出系列医疗改革,尤其是仿制药一致性评价、“4+7” 带量采购政策等对整个医药产业的竞争格局和产业生态产生了深远的影响。药企竞争也将由原来的销售为王,变成以创新、质量和成本为核心竞争力。一方面,中国巨大的市场潜力,国际重磅生物药专利到期,大量的海归人才回流以及中国日益强大的资本助力都为中国生物制药发展提供了前所未有的历史机遇;另一方面国内生物类似药企业不仅要面临国外原研药断崖式降价,带来的压力,而且还要面对越来越多的制药企业进入生物类似药的竞争。当前中国生物药企业无论在技术、规模、经验,人才还是资金,跟国际生物制药巨头相比都有较大差距的情况下如何立足,并能实现后发优势,是所有中国生物制药企必须面对的问题。中国生物制药发展机遇1.市场巨大: 全球生物制药产业发展迅猛,根据Frost&Sullivan市场调研,2018年,全球生物制药市场规模约为2642亿美元。单抗类药物由于特异性好,靶向性高,副作用少,疗效显著成为发展最快的一类生物药。单抗药物在全球生物药中所占市场份额超过50%, 而且在全球十大畅销药品排行榜上占据 7 个席位。很多重磅单抗生物药的专利将于2020年之前到期,给生物类似药带来了巨大的机遇。2020年全球生物类似药市场空间预计可达350亿美元。中国有庞大的未被满足的医疗需求,近年来政府强有力的医疗改革,VC/PE加大对生物制药投资力度,以及资本市场对未盈利利生物制药企业开放等因素,使中国生物医药行业得到前所未有的发展机遇。2. 人才基础:中国培养了大量生命科学领域的人才,而且有相当一部分人才有着在国外长期从事生物医药研发和生产的经历。随着国内经济实力的提升,越来越多的海归人才纷纷回流,缩短了国内外生物制药技术的差距。 大量人才的回流带来技术的进步为中国生物制药快速崛起提供了保障。3. 资本助力:生物制药是高投入,高风险,长周期的行业。以往中国风险投资基金偏好于短平快的产业,这种状况随着中国经济转向高质量发展得到改变,近年来生物制药成为中国风险资金投资热点。资本市场也为生物医药企业敞开大门:首先,香港联交所于2018年初出台新规,允许尚未盈利或未有收入的生物药公司赴港上市;随后,国内科创板在上海证券交易所设立并试点注册制,重点鼓励生物医药等领域企业上申报科创板,为未盈利或未有收入的生物科技企业提供了一个更为多元化的融资渠道,将极大促进中国生物制药的发展。中国生物制药的挑战中国巨大的市场潜力,国际重磅生物药专利到期,大量的海归人才回流及中国日益强大的资本助力,都为中国生物制药发展提供了前所未有的历史机遇。但在目前中国生物制药企业无论是技术、规模、经验,人才还是资金,跟国际生物制药巨头相比,都有着较大的差距的情况下,如何立足是中国生物制药面临的挑战。另外中国正式加入ICH和国际药监管体系接轨,降低药品进口关税,对抗癌药物实施零关税等系列政策,降低了国外原研药进入中国市场的门槛,这一政策有利于中国患者更早获得国外新药,但同时也给中国生物药企业带来了压力和挑战。首先,由于市场的独占性,原研药在专利期内会很快收回投资成本并获得丰厚的回报,因此一旦专利过期,原研药的价格可以断崖式下降以阻碍仿制药的市场竞争,中国仿制药面临成本压力不可避免。另外,越来越多的制药企业进入生物类似药的开发领域,每个重大抗体药物基本上都有几十家企业在研发申报,进一步加剧了生物类似药的竞争。 “4+7”带量采购对制药产业竞争格局的改变在过去,药企以销售为王,最早进入市场的仿制药可以抢占市场渠道,阻碍后来者进入,因此大多数中国生物制药企业为了产品能提早获得审批,往往不惜成本以最快的速度推进产品进入市场,忽略了生产工艺创新性及生产成本的重要性。药企也往往优先采用昂贵的进口设备和耗材,导致国产生物类似药很难有成本优势,甚至远高于国外原研药的生产成本。由于过去药品市场终端价格高,利润空间大,因此这种模式在过去容易获得成功。 但“4+7”带量采购新政下允许通过一致性评价的仿制药与原研药一起同台竞标,低价中标,药企能否在竞标中取得优势完全取决于其产品定价。药品生产的成本主要取决于生产工艺的效率及关键耗材和设备的采购成本,因此中国生物药企能否在市场竞争中取得优势,一方面取决于中国药企能否采用创新性生产工艺如连续生产工艺,使得生产成本可以比原研药更低;另一方面中国生物制药产业链是否完善也会影响中国仿制药的生产成本及其竞争力,如果国内药企还是像以往一样完全依赖国外进口的昂贵设备和耗材,那中国仿制药就很难有成本优势,因为大多数国外垄断耗材在中国卖的价格远高于国际市场上的价格。因此关系到生物制药主要生产成本的上游的培养基、生物反应器,下游的层析介质、层析设备,膜材料及过滤系统等的国产化对中国生物制药产业发展极其关键。关键耗材国产化替代,采用创新工艺,提高生产效率,降低生产成本是国内生物仿制药在激烈的竞争中立足的根本。生物制药工艺生物制药关系百姓身体健康和生命安全,因此制药行业有着非常严谨和苛刻的管制。生物制药工艺也是个非常复杂的过程,而且要满足GMP的操作规范。生物制药可以分为上游细胞培养和下游分离纯化。制药工艺效率决定了生物药的成本,而在带量采购新形势下生物仿制药的市场竞争力又取决于生产成本。中国生物仿制药能否占有市场份额关键在于药企是否有创新性生产工艺技术,并能实现关键耗材和设备国产化替代。生物制药基本的工艺流程(1)生物制药工艺技术发展状况:生物制药行业一直致力于改进生物工艺(Bioprocessing)技术,以提高生产效率和降低成本。过去十多年来,基因工程获得突飞猛进的进步,细胞培养的表达量从原来的不到0.5 g/L 到现在普遍达到5g/L,有的甚至超过10g/L。这些进步是由细胞系表达载体的开发,克隆筛选以及细胞培养基的变化所获得的。由于发酵产率的大幅度提升,使得上游细胞培养成本大幅度降低。浙江大学林东强教授课题组采用生物过程模拟软件分析单抗生产的经济热点[1]。结果表明当表达量从0.5g/L 上升到5g/L时,单抗生产成本下降显著,随后变化趋于平稳,主要生产成本转移到下游分离纯化。与上游十多倍生产效率提升相比,下游分离纯化技术进步明显滞后,导致下游工序成为生产瓶颈,据调查研究,74.3% 的受访者认为下游技术问题是产能瓶颈的主要原因(来源:前瞻经济学人)。下游工艺在整个生物制药生产中占据主要生产成本,也被认为是最需要改进的技术领域。下游工艺的优越性和创新性决定了药企生产效率和主要成本的关键所在,也成为生物仿制药企业的核心竞争力。下游分离纯化核心的工艺流程下游纯化工艺的主要目的是通过分离纯化提高产品的纯度和收率,保障产品质量和稳定性。色谱和层析技术是下游分离纯化的最主要方式(注:色谱和层析都从Chromatography翻译过来,小分子分离领域习惯叫色谱,大分子分离领域叫层析),而影响层析效率最重要的是层析介质及其工艺。因此下游技术进步关键在于发展创新性高效色谱填料和层析介质,及开发先进的色谱层析生产工艺技术,如连续层析生产工艺技术。(2)连续生产工艺成为生物制药降低成本的突破口制药行业是监管和法规要求极高的行业,制药行业历来也是非常保守的行业,对新的技术和工艺接受比较慢,而且生产工艺一旦申报定型,即使后来开发的新工艺有明显的优势,厂家也不愿采用新工艺替代老工艺,一方面因为新工艺的验证成本高,风险大,另一方面新工艺往往需要重新投入新的设备。化学仿制药或生物类似药都是等原研药专利过期后才能做,因此原研药工艺比仿制药工艺要提早十多年完成,这十多年间技术和工艺的进步让仿制药企业有机会选择更好的工艺技术,性价比更高的设备和耗材,以更低的成本和更高的效率生产仿制药。比如说传统的生物药生产模式都是采用批次工艺,而新发展的连续生产工艺可以显著提高生产效率和降低生产成本。用于抗体分离纯化的传统层析介质都是多分散软胶层析介质,由于多分散软胶粒径分布宽,机械强度差,因此柱效差,流速慢,柱床高度受限制(一般只能装到20 cm高度)。现在可以选择新一代单分散聚合物材质的层析介质,这种新的层析介质具有粒径均一性好、机械强度高、耐压性强,因此可以显著提高柱效,提高层析流动相流速及装柱高度,分离纯化效率也得到大幅度提高。上游技术进步更加显著,发酵产率提高十几倍。 这些技术的进步让生物类似药有机会实现后发优势,生产出更便宜的药品。中国生物制药刚刚起步,主要产品是生物仿制药,中国药企无论在技术水平还是生产规模及效率上都与美国生物药巨头有较大差距,如果中国生物仿制药的生产工艺还是按美国原研药的批次生产模式,而且使用的关键耗材如培养基和层析介质都依赖进口,中国生物仿制药的生产成本就没有优势,在带量采购的竞标中就会处于不利地位。因此中国生物仿制药企业要在激烈竞争中获胜,就必须比原研药厂拥有更好的生产工艺、更高的生产效率及更低的生产成本。连续生产技术刚刚起步,国内外基本处于同一起跑线上,如果中国仿制药企业可以抓住机遇优先发展和使用连续生产工艺,将可以发挥后发优势,提高中国生物类似药的生产效率,降低生产成本。连续生产工艺技术的使用是中国生物药获得竞争优势的一个突破口。(3)连续生产的优越性传统生物药生产采用的是批次生产流程,需要经历一系列间隔的生产步骤。整个流程中的每个间隔环节都会带来生产效率的降低和延迟,并增加产品缺陷和操作失误的概率。连续生产制药技术是一种新兴技术,虽然还面临着许多监管的问题和技术的挑战,但连续生产的优越性却显而易见,也是生物制药工艺发展的必然趋势。首先,连续生产能够通过不间断的流程以更快、更稳定、更经济、更安全地生产。 由于连续生产工艺集成度高、自动化程度高,因此可减少人工成本。第二,连续生产还可以做到实时质量监控,随时撇下不达标的中间产品,从而让产品更可靠并减少浪费。第三,连续生产可以实现设备小型化,高效利用厂房空间,大幅度缩小厂房的使用面积,减少固定资产的投资。第四, 连续生产还可以提高介质利用度,降低流动相及介质的使用量从而降低生产成本;第五, 连续生产规模易于调节,可大可小,方便适应不断变化的市场需求,这种操作灵活性同时减轻一些审批后的监管任务,也使得工艺更容易放大,减少传统工艺放大所面临的诸多验证和重复的问题。连续灌流培养技术是实现上游连续细胞培养发展起来的新技术,这种方法是通过接种后新鲜培养基的持续加入,含有产品的培养基持续收获,细胞截留装置将细胞保留在反应器中。相对于批次培养,连续灌流培养从根本上解决营养物耗竭和代谢副产物积累之间的矛盾,极大地提高培养过程中的细胞密度、延长培养周期,提高目的产品产量。凝血因子VIII是第一个获得批准的采用灌注流工艺生产的生物药物, 细胞密度和凝血因子VIII产能与批次培养相比可提高30倍,大大降低了对工厂规模的要求。连续生产在生物制药领域的应用将有望使抗体生产成本从现在的120-200美元/g, 降低到15美元/g以下。这也是为什么一向保守的美国FDA这几年却极力倡导和鼓励生物制药行业使用创新的连续生产工艺技术。 FDA甚至在2018年向三个连续制造项目提供近六百万美元资金支持,旨在帮助实施连续生产的创新技术在生物制药的应用,以提高产品质量并降低成本;FDA于2019年2月26日颁布了涉及连续生产的关键指南草案《Quality Considerations for Continuous Manufacturing》,积极推动连续生产新技术的应用。FDA还首次批准了连续生产工艺用于抗艾滋病的药物Prezista的生产。连续生产要在生物制药上使用,需要解决上游连续细胞培养技术和下游分离纯化技术,其中最具挑战的是下游分离纯化。(4)连续生产的挑战连续生产这一技术早就成功用于食品和化药生产上,如葡萄糖和果糖的分离及手性药物的分离就是用SMB连续生产技术。由于生物制药行业的特殊性和复杂性,增加了生物药连续生产工艺的挑战和困难。生物药的生产流程长,步骤多,工艺复杂,实现连续生产的难度大,尤其是下游分离纯化。以典型的单抗生物药生产为例,其下游的分离纯化就至少需要三个独立的完全不同的层析过程:包括第一步用Protein A 亲和介质捕获抗体 第二步用阳离子层析作为中间纯化去除抗体多聚体、HCP、DNA等,第三步用阴离子层析介质精细分离残留的DNA,、HCP、Protein A、内毒素等杂质以达到精纯目的。中间还有膜过滤浓缩,pH调节,病毒灭活和去除,缓冲液置换, 溶液配方等系列步骤。而且每一步都有严格的质量管控要求,即便是批次生产也可能出现各种问题。连续生产需要把所有步骤有机连接起来,使得生产工艺可以高度集成,高度自动化,而且要确保产品的稳定性和一致性等,其难度可想而知。传统间歇式层析(左) 新型连续层析工艺(右)首先,对于批次生产工艺,中间质量检测可以通过取样检测,传统的检测方法如HPLC、MS等都可以满足要求,而连续生产需要在线检测,传统的检测方法很难满足要求。第二,在生产过程中由于层析介质如Protein A 介质会受残留杂蛋白的污染,配基还可能受到酶或化学试剂影响而脱落使得介质性能逐渐下降,因此如何保证连续生产过程中产品质量稳定性和一致性也是挑战。第三,由于连续生产是长期不间断生产过程,因此对设备质量和稳定性要求也更高。第四,连续生产对层析介质机械强度,粒径均匀性,载量等性能的要求也更高。(5)创新单分散层析介质有助于连续层析的实施连续层析系统不仅对设备、软件有更高的要求,而且对介质的要求跟传统批处理模式也不一样。首先,连续层析由多根串联的层析柱组成。为了保障产品连续生产的质量,对每根柱子的一致性要求高。因此介质填料均匀性就显得更为重要,因为介质越均匀,越容易装柱子,柱效也越高,柱与柱之间的一致性也越好。传统多分散介质由于颗粒有大有小,在装柱过程中大小颗粒的沉降速度不同,使得柱与柱之间差异较大;而且小颗粒容易堵塞筛板,影响流速,大颗粒又会降低柱效,也容易使样品流穿,从而影响分离效率。因此高度粒径均一的单分散层析介质可以克服传统多分散介质在连续生产中存在的问题,单分散介质由于粒径分布均匀可以确保柱与柱的一致性和稳定性。第二,在连续层析过程中,使用的是串联的小柱子,为了提高生产效率,线性流速要快,这就对层析介质机械强度要求要高,以满足高流速下产生的高压力。目前市场上主流的介质是软胶,耐压性差,只能低流速操作。聚合物层析介质由于是高度交联的介质,因此机械强度高,可满足高流速的需求。第三,层析介质的载量与纯化效率也有直接的关系,载量越高,样品上样量可以越大。但层析介质的载量与样品柱的留时间有关系,线性流速越快,柱保留时间越短,则载量越低。软胶虽然在低流速下有较高载量,但在高流速下,载量迅速下降。单分散聚合物层析介质是大孔结构的微球,通透性好,蛋白在微球内的传递速度快,因此在高流速下能保持较高的载量。因此粒径均一(单分散),高机械强度,高流速下保持高载量的介质是连续层析生产的理想的介质。MabSelect SuRe 和UniMab动态载量与柱保留时间的关系, 在高柱留时间两者载量差不多,在低驻留时间,UniMab 载量比MabSelect SuRe 高很多浙江大学林东强教授课题组开展了连续层析的系列研究,发表了《双柱连续流层析亲和分离抗体的过程设计和应用》文章[2]。比较了传统单柱层析与连续层析的过程。结果表明连续层析与批次单柱层析相比,抗体的纯化生产效率提高46%以上,流动相使用量却可以降低45%。论文还详细地对比了目前市场上占据主流的Protein A 层析介质MabSelect SuRe 和新一代单分散聚合物为基球的Protein A 层析介质 UniMab分别在批次和连续层析分离性能的实验。结果表明纳微生产的UniMab无论是在批次或是连续层析模式上,其生产效率、介质利用率及流动相减少方面比MabSelect SuRe 都有明显的优点。生物制药是投资大、技术门槛高的行业,中国生物制药起步晚,技术落后,很多核心技术受制于国外发达国家。比如说关系到生物制药主要成本的上游细胞培养基、生物反应器、下游层析介质、层析设备、膜材料和膜过滤系统等基本依赖进口。近年来,随着越来越多海外人才回国创新创业,这一局面得到极大改善。在上游细胞培养领域,由海归人才创办的奥浦迈和健顺生物公司都成功地开发出国产培养基,为中国培养基技术进步和国产替代做出重要贡献。在下游领域,同样海归团队创办的纳微科技股份有限公司在高效层析介质领域实现了弯道超车,从空白走向引领,成为世界上第一家可以大规模生产用于抗体分离纯化的单分散聚合物层析介质包括Protein A亲和、离子交换、疏水等层析介质,且拥有自主知识产权。纳微世界领先的单分散层析介质精准制造技术不仅填补国内下游层析介质的空白,而且推动了世界层析介质技术的进步,将为整个世界生物制药提高生产效率,降低成本做出贡献,并且有助于连续层析技术工艺的应用。在设备方面,利穗、赛谱、荣捷、汉邦等公司也都不同程度地实现了下游层析设备国产化。当然中国生物制药产业链还有待进一步完善,还有很多关键材料, 如说膜过滤材料还处于空白。中国生物制药发展需要更多像纳微这种可以突破“卡脖子”技术的公司。中国生物制药后发优势依赖连续生产工艺21世纪被称为生命科学和生物技术的时代,生物制药行业在过去的20年间有了长足的发展,特别是抗体类药物的销售额逐年攀升。目前,大部分抗体类产品是以批次的模式进行细胞培养和分离纯化。随着多个重磅原研生物药的专利到期,为了满足临床市场的需求和降低原研生物药的昂贵医疗费用,越来越多的制药企业进入生物类似药的开发领域,这进一步加剧了生物类似药的竞争,企业成本压力日益凸显,因此,中国生物制药企业要在激烈的竞争中立足就必须开发和采用创新的生产工艺并使用国产耗材。随着连续生产技术进一步成熟及国产培养基,层析介质等关键技术获得突破,生物制药批次生产向连续生产转移,关键耗材和设备进口替代,必将是中国生物制药发展的趋势。连续生产技术的成功使用还需要中国从事生物制药上下游耗材、设备生产厂家及制药公司的共同努力,协同发展,突破连续生产的一些瓶颈技术。连续化生产和关键耗材和设备国产化替代可以大幅度降低生物制药成本,必将惠及广大患者,也是中国生物制药发展实现后发优势的机遇。参考文献:[1]史策,虞骥,高栋,王海彬,姚善泾,林东强。单抗制备的过程模拟和经济分析。化工学报 2018,69(7)3198-32078[2]高宗晔,史策,姚善泾,林东强.双柱连续流层析亲和分离抗体的过程设计与应用 高校化学工程学报,2019,33(1):117-127.致谢:感谢北大同班同学江庆红在信息收集,调研及文章的整理,修改和编辑中做了大量的工作。