中科奥博发布陶瓷纤维马弗炉新品

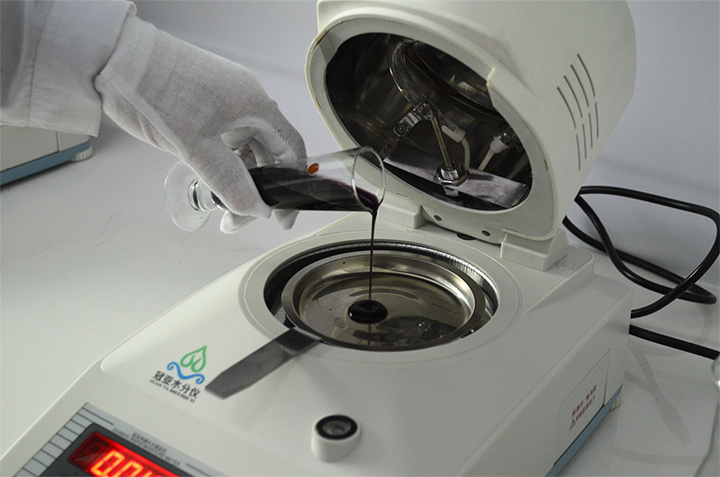

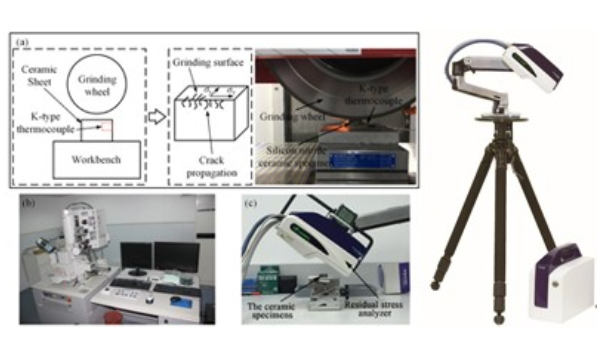

应用范围:(1)热加工、水泥、建材行业,进行小型工件的热加工或处理。(2)医药行业:用于药品的检验、医学样品的预处理等。 (3)分析化学行业:作为水质分析、环境分析等领域的样品处理。也可以用来进行石油及其分析。 (4)煤质分析:用于测定水分、灰份、挥发份、灰熔点分析、灰成分分析、元素分析。也可以作为通用灰化炉使用。 设备特点升 温 快: 1000oC炉型由100oC升温至1000oC,小于30分钟 1700oC炉型由100oC升温至1700oC,小于90分钟效率高: 作实验炉用时,可开进出风孔,加烟筒,有利于补进新鲜氧气,加速试验。重 量 轻: 6升炉型仅重50公斤 9升炉型仅重65公斤 (总体重量)容量大: 型号齐全6L 9L 20L 30L 60L(炉膛体积) 非标产品可根据用户需求定做。节能安全: 6升、9升炉型采用16A/220V标准电源. 20、30升炉型采用16A/380V三相电源。由于采用新型陶瓷纤维炉膛,保温效果好,升温至1000oC,并保持1小时后外壳表面不烫手,避免烫伤。(约45-55oC根据使用环境定)产品特点:● 炉体、智能控制器分体设计,美观、大方,炉门采用侧开门设计。● 采用两侧衬板式加热元件,便于更换炉丝,采用进口超高温发热体,抗氧化性能更加优异,大大增加使用寿命。● 采用陶瓷纤维绝热,大幅度的提高了升温速度,并减少了热能消耗,与传统的马弗炉相比重量减轻1/2,升温速度提高1倍,大大节约能源,寿命提高3.5倍;保温效果好,炉外表温度低● 采用进口温控仪表,全新数字显示,数字设定温度,智能控制输出,可减少视读和人为操作误差,大大提高工作效率。● 设有多种保护装置,提高了安全性及可靠性● 独立控制系统,方便维修更换● 炉体上开有排气孔(可根据用户要求增设气体保护进、排气空)● 可根据用户需要定做其他规格产品.各种非标管式炉、井式炉、箱式炉备:可根据用户需求定制各种规格异型加热装置,加热炉膛! 序号型号技术参数配置1TL0610容积为6L,最高温度 1000℃主机一台,控温一套,备件一套,2TL0910容积为9L, 最高温度 1000℃主机一台,控温一套,备件一套,3TL0612容积为6L, 最高温度 1200℃主机一台,控温一套,备件一套,4TL0912容积为9L, 最高温度 1200℃主机一台,控温一套,备件一套,5TL0614容积为6L, 最高温度 1400℃主机一台,控温一套,备件一套,6TL0914容积为9L, 最高温度 1400℃主机一台,控温一套,备件一套,7TL2010容积为20L, 最高温度1000℃主机一台,控温一套,备件一套,8TL3010容积为30L, 最高温度 1000℃主机一台,控温一套,备件一套,9TL6010容积为60L, 最高温度 1000℃主机一台,控温一套,备件一套,10TL2012容积为20L, 最高温度 1200℃主机一台,控温一套,备件一套,11TL3012容积为20L, 最高温度 1200℃主机一台,控温一套,备件一套,12TL6012容积为60L, 最高温度 1200℃主机一台,控温一套,备件一套,13TL2014容积为20L, 最高温度 1400℃主机一台,控温一套,备件一套,14TL3014容积为30L,最高温度 1400℃主机一台,控温一套,备件一套,15TL0217容积为2L, 最高温度 1700℃主机一台,变压器一台,控温一套,备件一套,16TL0417容积为4L, 最高温度1700℃主机一台,变压器一台,控温一套,备件一套,17TL0617容积为6L, 最高温度1700℃主机一台,变压器一台,控温一套,备件一套,18TL0917容积为9L, 最高温度 1700℃主机一台,变压器一台,控温一套,备件一套, 创新点:炉膛整体采用陶瓷纤维凹凸槽瓶装粘结成型,减小龟裂。分体式设计操作更加安全,发热体采用镶嵌可更换模式安装,如有腐蚀性气氛,可单独更换,无需更换炉膛总成,更换简单方便。大大减小用户使用成本。可选配,进口,国产智能液晶温控仪表。 陶瓷纤维马弗炉