三篇新型POPs氯化石蜡研究在环境国际权威期刊发表,分析技术竟然是它!

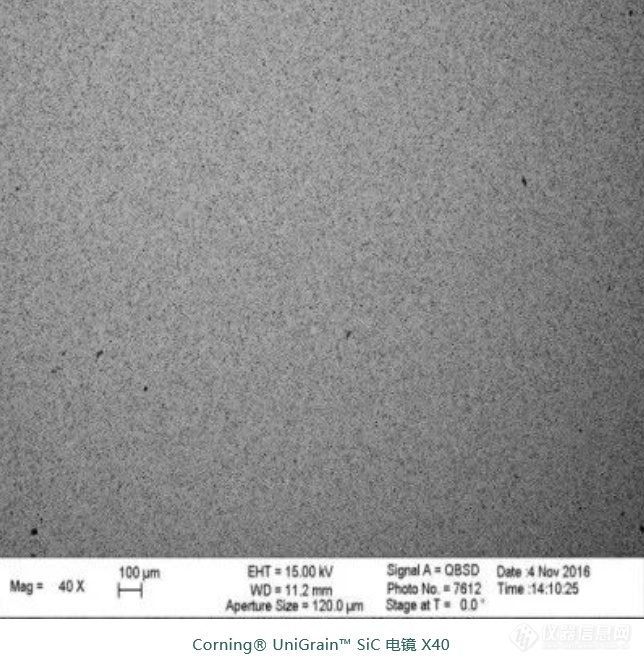

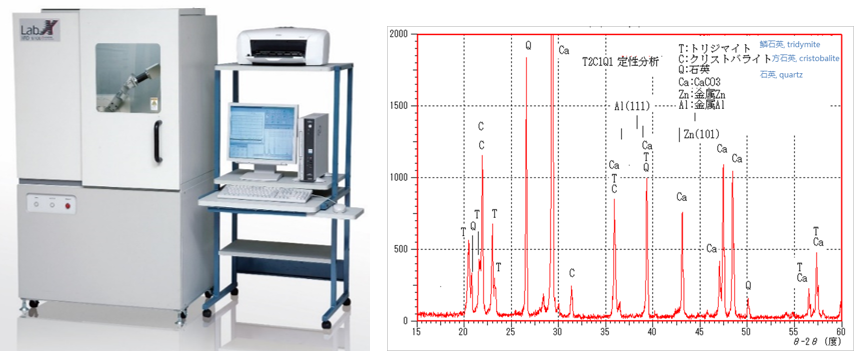

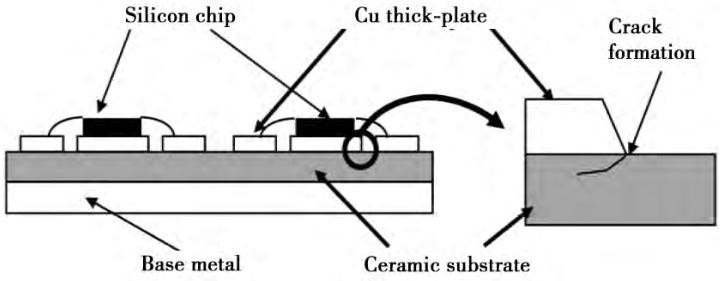

精彩推荐近期,中国农业科学院农业质量标准与检测技术研究所“饲料质量安全检测与评价”创新团队开展了畜产品以及饲料中短链和中链氯化石蜡污染特征研究,解析了污染来源,进一步揭示了氯化石蜡在“环境—青贮饲料—奶牛—生鲜乳”生产链条中迁移转化规律,评估了暴露风险,为新型持久性有机污染物在动物性食品生产链条中的迁移防控提供了技术支撑。相关研究成果[1,2]相继在线发表在《环境国际(Environment International)》和《危害物质学报(Journal of Hazardous Materials)》上。图片来源:ScienceDirect 与此同时,国家环境测试中心发表大气环境中短链氯化石蜡SCCPs的污染水平与特性,相关研究成果[3]在线发表在《Environmental Pollution》上。图片来源:ScienceDirect 什么是氯化石蜡?氯化石蜡(ChlorinatedParaffins,CPs)是一类组成复杂的正构烷烃的氯代衍生物,其中短链氯化石蜡(ShortChain Chlorinated Paraffins, SCCPs)及中链氯化石蜡(Medium Chain Chlorinated Paraffins, MCCPs)均具有典型持久性有机污染物(PersistentOrganic Pollutants, POPs)的特征,是近年来备受关注的一类新型的有机污染物(图1)。短链氯化石蜡已于2017年5月被正式列入《关于持久性有机污染物的斯德哥尔摩公约》受控名单附件A中,其在环境介质和生物中的含量,以及对人体的暴露风险评价等成为现今研究的热点课题。图1:氯化石蜡分类 岛津创新中心基于全二维气相色谱串联质谱联用仪(图3),开发了环境中新型POPs氯化石蜡分析方法包。可有效分离短链氯化石蜡与中链氯化石蜡,同时可准确定量短链氯化石蜡SCCPs和中链氯化石蜡MCCPs的总含量以及同系物的相对含量,该方法学文章[4](图2)在2018年发表于《色谱A(Journal of Chromatography A)》,可有效应用于大气、土壤、底泥、生物、血液、饲料和食品等各类样品。同时获得一项分析方法专利。 图2:全二维三重四极杆质谱技术在短链氯化石蜡检测中的应用 中国农业科学院农业质量标准与检测技术研究所和国家环境测试中心发表的三篇文章,正是参照分析方法学文献[4]并采用了氯化石蜡分析方法包,完成大量不同基质样品的实际检测。图3:全二维气相色谱质谱联用仪 在氯化石蜡分析方法的基础上,创新中心又开发全二维气质联用GCxGC分离定量209种多氯联苯(PolychlorinatedBiphenyls,PCBs)单体的应用(图4)。该应用系统可分离198个PCB单体,4对两单体重合,1组三单体重合,以及实现12个Dioxin-likePCB单体的完全分离。该方法可应用于大气、土壤、底泥等环境及食品领域。图4:2019ASMS Poster《全二维气质联用分离定量209种多氯联苯单体》 [1] Shujun Dong, Su Zhang, Xiaomin Li, et al. Short- and medium-chain chlorinated paraffins in plastic animal feed packaging and factors affect their migration intoanimal feed, Journal of Hazardous Materials,389,2020.https://doi.org/10.1016/j.jhazmat.2019.121836 [2] Shujun Dong,Su Zhang,Xiaomin Li, et al. Occurrence of short- and medium-chain chlorinated paraffins in raw dairy cow milk from five Chinese provinces,Environment International 136 (2020). https://doi.org/10.1016/j.envint.2020.105466 [3] Shan Niu, Ruiwen Chen, Yun Zou, et al. Spatial distribution and profile of atmospheric short-chain chlorinated paraffins in the Yangtze River Delta,259, April 2020.https://doi.org/10.1016/j.envpol.2020.113958 [4] Yun Zou, Shan Niu, Liang Dong, et al. Determination of short-chain chlorinated paraffins using comprehensive two-dimensional gas chromatography coupled with lowresolution mass spectrometry, Journal of Chromatography A, 1581 (2018) 135–143. https://doi.org/10.1016/j.chroma.2018.11.004