推荐厂家

暂无

暂无

留言咨询

留言咨询

铜牌11年

铜牌11年

400-860-5168转3241

400-860-5168转3241

留言咨询

留言咨询

留言咨询

留言咨询

400-860-5168转4527

400-860-5168转4527

留言咨询

留言咨询

400-860-5168转6134

400-860-5168转6134

留言咨询

留言咨询

留言咨询

留言咨询

[size=14px][color=#cc0000]摘要:目前微波等离子体化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积(MPCVD)系统中的真空压力控制装置普遍采用美国MKS公司的控制阀和控制器。本文介绍了采用MKS公司产品在实际应用中存在控制精度差和价格昂贵的现象,介绍了为解决这些问题的国产化替代方案,介绍了最新研发的真空压力控制装置国产化替代产品,并验证了国产化替代产品具有更高的控制精度和价格优势。[/color][/size][align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align][size=18px][color=#cc0000] [/color][color=#cc0000]1. 问题的提出[/color][/size][size=14px] 在微波等离子体化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积(MPCVD)系统中,微波发生器产生的微波用波导管传输至反应器,并向反应器中通入不同气体构成的混合气体,高强度微波能激发分解基片上方的含碳气体形成活性含碳基团和原子态氢,并形成等离子体,从而在基片上沉积得到金刚石薄膜。等离子体激发形成于谐振器内,谐振器真空压力的调节对金刚石的合成质量至关重要,现有技术中,真空管路上通常设置可以自动调节阀芯大小的比例阀对谐振腔真空压力进行自动控制,目前国内外比较成熟的技术是比例阀采用美国MKS公司的248系列控制阀和相应的配套驱动器1249B和控制器250E等。但在实际应用中,如美国FD3M公司发明专利“真空压力控制装置和微博等离子体化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积装置”(专利号CN 108517556)中所描述的那样,使用MSK公司产品主要存在以下几方面的问题:[/size][size=14px] (1)不包括真空计的话,仅真空压力控制至少需要一个248系列控制阀、一个配套的驱动器1249B和一个真空压力控制器250E,所构成的闭环控制装置整体价格比较昂贵。[/size][size=14px] (2)248系列控制阀是一种典型的比例阀,这种比例阀动态控制精度难以满足真空压力控制要求,如设定值为20、30、50、100和150Torr不同工艺真空压力时,实际控制压力分别为24、33、53、102和152Torr,控制波动范围为1.3~20%。[/size][size=14px] 另外,通过我们的使用经验和分析,在微波等离子体化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积(MPCVD)系统中采用MKS公司产品还存在以下问题:[/size][size=14px] (1)美国MKS公司248系列控制阀,以及148J和154B系列控制阀,因为其阀芯开度较小,使用中相应的气体流量也较小,所以MKS公司将这些控制阀分类为上游流量控制阀。在微波等离子体化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积(MPCVD)系统中,一般是控制阀安装在工作腔室和真空泵之间的真空管路中,也就是所谓的下游控制模式,而MKS公司的下游流量控制阀的最小孔径为50mm以上,对MPCVD系统而言这显然孔径太大,同时这些下游流量控制阀价格更加昂贵。因此,选用小孔径小流量的248系列控制阀作为下游控制模式中 的控制阀实属无奈之举。[/size][size=14px] (2)如果将美国MKS公司248系列上游控制阀用到MPCVD系统真空压力的下游控制,所带来的另一个问题是工艺过程中所产生的杂质对控制阀的污染,而采用可拆卸可清洗的下游控制阀则可很好的解决此问题,这也是MKS公司下游控制阀的主要功能之一。[/size][size=14px] 针对上述微波等离子体化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积(MPCVD)系统中真空压力控制中存在的问题,上海依阳实业有限公司开发了新型低价的下游真空压力控制装置,通过大量验证试验和实际使用,证明可成功实现真空压力下游控制方式的国产化替代。[/size][size=18px][color=#cc0000]2. MPCVD系统中的真空压力下游控制模式[/color][/size][size=14px] 针对微波等离子体化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积(MPCVD)系统,系统真空腔体内的真空压力采用了下游控制模式,此控制模式的结构如图2-1所示。[/size][align=center][size=14px][color=#cc0000][img=,690,291]https://ng1.17img.cn/bbsfiles/images/2021/06/202106041531385213_1293_3384_3.png!w690x291.jpg[/img][/color][/size][/align][size=14px][/size][align=center][color=#cc0000]图2-1 MPCVD系统真空压力下游控制模式示意图[/color][/align][size=14px] 上述微波等离子体化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积设备的工作原理和过程为:首先对真空腔抽真空,并向真空腔内通入工艺混合气体,然后通过微波源产生微波,微波经过转换后进行谐振真空腔,最终形成相应形状的等离子体,从而形成[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积[/size][size=14px] 装置可以通过调节微波功率、工作气压调节温度。为了进行工作气压的调节,在真空泵和真空腔之间增加一个数字调节阀。当设定一定的进气速率后,调节阀用来控制装置的出气速率由此来控制工作腔室内的真空度,采用薄膜电容真空计来高精度测量绝对真空度,而调节阀的开度则采用24位高精度控制器进行PID控制。[/size][size=18px][color=#cc0000]3. 下游控制模式的特点[/color][/size][size=14px] 如图2-1所示,下游控制模式是一种控制真空系统内部真空压力的方法,其中抽气速度是可变的,通常由真空泵和腔室之间的控制阀实现。[/size][size=14px] 下游控制模式是维持真空系统下游的压力,增加抽速以增加真空度,减少流量以减少真空度,因此,这称为直接作用,这种控制器配置通常称为标准真空压力调节器。[/size][size=14px] 在真空压力下游模式控制期间,控制阀将以特定的速率限制真空泵抽出气体,同时还与控制器通信。如果从控制器接收到不正确的输出电压(意味着压力不正确),控制阀将调整抽气流量。压力过高,控制阀会增大开度来增加抽速,压力过低,控制阀会减小开度来降低抽速。[/size][size=14px] 下游模式具有以下特点:[/size][size=14px] (1)下游模式作为目前最常用的控制模式,通常在各种条件下都能很好地工作。[/size][size=14px] (2)下游控制模式主要用于精确控制真空腔体的下游实际出气速率,与真空泵连接的出气口径一般较大,相应的真空管路也较粗,因此下游控制阀的口径一般也相应较大,由此可满足不同大口径抽气速率的要求。[/size][size=14px] (3)在下游模式控制过程中,其有效性有时可能会受到“外部”因素的挑战,如入口气体流速的突然变化、等离子体事件的开启或关闭使得温度突变而带来内部真空压力的突变。此外,某些流量和压力的组合会迫使控制阀在等于或超过其预期控制范围的极限的位置上运行。在这种情况下,精确或可重复的压力控制都是不可行的。或者,压力控制可能是可行的,但不是以快速有效的方式,结果造成产品的产量和良率受到影响。[/size][size=14px] (4)在下游模式中,会在更换气体或等待腔室内气体沉降时引起延迟。[/size][size=18px][color=#cc0000]4. 下游控制用真空压力控制装置[/color][/size][size=14px] 下游控制模式用的真空压力控制装置包括数字式控制阀和24位高精度PID控制器。[/size][size=16px][color=#cc0000]4.1. 数字式控制阀[/color][/size][size=14px] 数字式控制阀为上海依阳公司生产的LCV-DS-M8型数字式调节阀,如图4-1所示,其技术指标如下:[/size][size=14px] (1)公称通径:快卸:DN10-DN50、活套:DN10-DN200、螺纹:DN10-DN100。[/size][size=14px] (2)适用范围(Pa):快卸法兰(KF)2×105~1.3×10-6/活套法兰6×105~1.3×10-6。[/size][size=14px] (3)动作范围:0~90°;动作时间:小于7秒。[/size][size=14px] (4)阀门漏率(Pa.L/S):≤1.3×10-6。[/size][size=14px] (5)适用温度:2℃~90℃。[/size][size=14px] (6)阀体材质:不锈钢304或316L。[/size][size=14px] (7)密封件材质:增强聚四氟乙烯。[/size][size=14px] (8)控制信号:DC 0~10V或4~20mA。[/size][size=14px] (9)阀体可拆卸清洗。[/size][align=center][color=#cc0000][size=14px][img=,315,400]https://ng1.17img.cn/bbsfiles/images/2021/06/202106041532016015_1144_3384_3.png!w315x400.jpg[/img][/size][/color][/align][color=#cc0000][/color][align=center][color=#cc0000]图4-1 依阳LCV-DS-M8数字式调节阀[/color][/align][size=16px][color=#cc0000]4.2. 真空压力PID控制器[/color][/size][size=14px] 真空压力控制器为上海依阳公司生产的EYOUNG2021-VCC型真空压力PID控制器,如图4-2所示,其技术指标如下:[/size][size=14px] (1)控制周期:50ms/100ms。[/size][size=14px] (2)测量精度:0.1%FS(采用24位AD)。[/size][size=14px] (3)采样速率:20Hz/10Hz。[/size][size=14px] (4)控制输出:直流0~10V、4-20mA和固态继电器。[/size][size=14px] (5)控制程序:支持9条控制程序,每条程序可设定24段程序曲线。[/size][size=14px] (6)PID参数:20组分组PID和分组PID限幅,PID自整定。[/size][size=14px] (7)标准MODBUS RTU 通讯协议。两线制RS485。[/size][size=14px] (8)设备供电: 86~260VAC(47~63HZ)/DC24V。[/size][align=center][size=14px][color=#cc0000][img=,500,500]https://ng1.17img.cn/bbsfiles/images/2021/06/202106041532370653_8698_3384_3.jpg!w500x500.jpg[/img][/color][/size][/align][size=14px][/size][align=center][color=#cc0000]图4-2 依阳24位真空压力控制器[/color][/align][size=18px][color=#cc0000]5. 控制效果[/color][/size][size=14px] 为了考核所研制的控制阀和控制器的集成控制效果,如图5-1所示,在一真空系统上进行了安装和考核试验。[/size][align=center][size=14px][color=#cc0000][img=,690,425]https://ng1.17img.cn/bbsfiles/images/2021/06/202106041533305822_2863_3384_3.png!w690x425.jpg[/img][/color][/size][/align][size=14px][/size][align=center][color=#cc0000]图5-1 真空压力下游控制模式试验考核[/color][/align][size=14px] 在考核试验中,先开启真空泵和控制阀对样品腔抽真空,并按照设定流量向真空腔充入相应的工作气体,真空度分别用薄膜电容式真空计和皮拉尼真空计分别测量,并对真空腔内的真空压力进行恒定控制。在整个过程中真空腔内的真空度按照多个设定值进行控制,如71、200、300、450和600Torr,整个过程中的真空压力变化如图5-2所示。[/size][align=center][size=14px][color=#cc0000][img=,690,413]https://ng1.17img.cn/bbsfiles/images/2021/06/202106041534037381_7474_3384_3.png!w690x413.jpg[/img][/color][/size][/align][size=14px][/size][align=center][color=#cc0000]图5-2 考核试验过程中的不同真空度控制结果[/color][/align][size=14px] 为了更好的观察考核试验结果,将图5-2中真空度71Torr处的控制结果放大显示,如图5-3所示。从图5-3所示结果可以看出,在71Torr真空压力恒定控制过程中,真空压力的波动最大不超过±1Torr,波动率约为±1.4%。同样,也可以由此计算其他设定值下的真空压力控制的波动率,证明都远小于±1.4%,由此证明控制精度要比MKS公司产品高出一个数量级,可见国产化替代产品具有更高的准确性。[/size][align=center][size=14px][color=#cc0000][img=,690,418]https://ng1.17img.cn/bbsfiles/images/2021/06/202106041534134372_7696_3384_3.png!w690x418.jpg[/img][/color][/size][/align][size=14px][/size][align=center][color=#cc0000]图5-3 考核试验中设定值为71Torr时的控制结果[/color][/align][size=14px] 另外,还将国产化替代产品安装到微波等离体子热处理设备上进行实际应用考核。在热处理过程中,先开启真空泵和控制阀对样品真空腔抽真空,并通惰性气体对样品真空腔进行清洗,然后按照设定流量充入相应的工作气体,并对样品腔内的真空压力进行恒定控制。真空压力恒定后开启等离子源对样品进行热处理,温度控制在几千度以上,在整个过程中样品腔内的真空压力始终控制在设定值几百Torr上。整个变温前后阶段整个过程中的真空压力变化如图5-4所示。[/size][align=center][size=14px][color=#cc0000][img=,690,420]https://ng1.17img.cn/bbsfiles/images/2021/06/202106041534238555_747_3384_3.png!w690x420.jpg[/img][/color][/size][/align][size=14px][/size][align=center][color=#cc0000]图5-4 微波等离子体高温热处理过程中的真空压力变化曲线[/color][/align][size=14px] 为了更好的观察热处理过程中真空压力的变化情况,将图54中的温度突变处放大显示,如图5-5所示。[/size][align=center][size=14px][color=#cc0000][img=,690,425]https://ng1.17img.cn/bbsfiles/images/2021/06/202106041534344190_6882_3384_3.png!w690x425.jpg[/img][/color][/size][/align][size=14px][/size][align=center][color=#cc0000]图5-5 微波等离子体高温热处理过程中温度突变时的真空压力变化[/color][/align][size=14px] 从图5-5所示结果可以看出,在几百Torr真空压力恒定控制过程中,真空压力的波动非常小,约为0.5%,由此可见调节阀和控制器工作的准确性。[/size][size=18px][color=#cc0000]6. 总结[/color][/size][size=14px] 综上所述,采用了完全国产化的数字式调节阀和高精度控制器,完美验证了真空压力下游控制方式的可靠性和准确性,证明了国产化产品完全可以替代美国MKS公司相应的真空压力控制产品,并比国外产品具有更高的控制精度和价格优势。[/size][size=14px][/size][size=14px][/size][hr/]

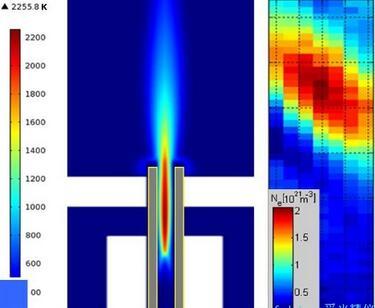

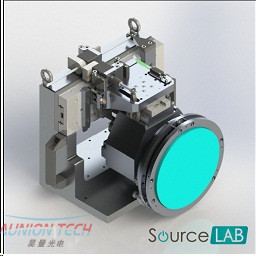

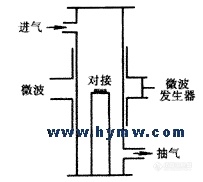

关键词: 化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积 微波等离子体CVD法 微波等离子体热处理仪 金刚石薄膜 微波烧结 新材料 纳米催化剂 一、微波等离子体简介等离子体的研究是探索并揭示物质“第四态” ——等离子体状态下的性质特点和运行规律的一门学科。它是包含足够多的正负电荷数目近于相等的带电粒子的非凝聚系统。等离子体的研究主要分为高温等离子体和低温等离子体。高温等离子体中的粒子温度高达上千万以至上亿度,是为了使粒子有足够的能量相碰撞,达到核聚变反应。低温等离子体中的粒子温度也达上千乃至数万度,可使分子 (原子)离解、电离、化合等。可见低温等离子体温度并不低,所谓低温,仅是相对高温等离子体的高温而言。高温等离子体主要应用于能源领域的可控核聚变,低温等离子体则是应用于科学技术和工业的许多领域。高温等离子体的研究已有半个世纪的历程,现正接近聚变点火的目标;而低温等离子体的研究与应用,只是在近年来才显示出强大的生命力,并正处于蓬勃的发展时期。微波等离子体化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积技术原理是利用低温等离子体(非平衡等离子体)作能量源,工件置于低气压下辉光放电的阴极上,利用辉光放电(或另加发热体)使工件升温到预定的温度,然后通入适量的反应气体,气体经一系列化学反应和等离子体反应,在工件表面形成固态薄膜。它包括了化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积的一般技术,又有辉光放电的强化作用。 金刚石膜具有极其优异的物理和化学性质,如高硬度、低磨擦系数、高弹性模量、高热导、高绝缘、宽能隙和载流子的高迁移率以及这些优异性质的组合和良好的化学稳定性等,因此金刚石薄膜在各个工业领域有极其广泛的应用前景。 1. 在药瓶内镀上金刚石薄膜,可以避免药品在瓶内起反应,延长药品的保 全寿命; 2. 可作为计算机硬盘的保护层。目前的计算机硬盘,磁头在不用时要移到硬盘旁边的位置上,如果硬盘包有金刚石薄膜,则磁头可以始终放在硬盘上,这样就提高了效率; 3. 在切割工具上镀上金刚石薄膜,可以使工具在很长时间内保持锋利; 4. 用于制造带有极薄金刚石谐振器的扬声器; 5. 涂于计算机集成电路块,能抗辐射损坏,而一般硅集成块却易受辐射损坏。它能将工作时产生的热迅速散发掉,使集成块能排列得更紧凑些; 6. 用于分析X射线光谱的仪器,透过X射线的性能较别的材料好。 金刚石膜沉积必须要有两个条件: 1. 含碳气源的活化; 2. 在沉积气氛中存在足够数量的原子氢。 由于粒子间的碰撞,产生剧烈的气体电离,使反应气体受到活化。同时发生阴极溅射效应,为沉积薄膜提供了清洁的活性高的表面。因而整个沉积过程与仅有热激活的过程有显著不同。这两方面的作用,在提高涂层结合力,降低沉积温度,加快反应速度诸方面都创造了有利条件。 微波等离子体金刚石膜系统应由微波功率源,大功率波导元件、微波应用器及传感与控制四部分组成。应用器是针对应用试验的类型而设计,其微波功率密度按需要而设定,并按试验需要兼容各种功能,具有较强的专用性质。微波功率源、大功率波导元件及传感和控制三种类型的部件,是通用的部件,可按需要而选定。反应器必须可以抽成真空;且可置于高压。因此微波传输必须和反应器隔离开来。反应器中可以通入其他气体。下面是一个反应器图。[img]http://ng1.17img.cn/bbsfiles/images/2006/05/200605221201_18795_1613333_3.jpg[/img]半导体生产工艺中已经采用微波等离子体技术,进行刻蚀、溅射、[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积、氧化硅片;还可用于金属、合金、非金属的表面处理;用于等离子体光谱分析,可检测十几种元素。 二、微波等离子体源 目前国内微波离子体源的研究工作,大部分在2450MHZ这个频段上进行,部分还可能采用915MHZ频段。这两个频段均采用连续波磁控管,并做成连续波功率微波源。但实际情况均具有较大的波纹因素,说得确切一些是三相全波整流或单相全波整流的波形被磁控管锐化了波纹状态。家用微波炉的电路结构实际上是可控的单相半波倍压整流电路,其波纹因素更大。 这种工作状态受电网波动的影响,平均功率不断变化,具有很大的不稳定性,造成功率密度的不确定。在微波等离子体金刚石膜制作系统要求很严格的情况下,会造成实验结果重复性不满意。因此需要稳定且纹波系数小的微波源是系统成功关键。 另外,近来微波等离子体的研究首先发现这些问题,电源的不稳定性会造成等离子体参数的变化。但用毫秒级的脉冲调制连续波磁控管,在许多实验中取得了良好的实验效果。理论分析调制通断时间的选定可以获得改善效果。 1. 物料介电损耗的正温度系数锐化了不均匀的加热效果,造成局部点的热失控现象。必要的周期停顿,利用热平衡的过程,可以缓解这些不均匀因素,抑制热失控现象的建立。 2. 避免了微波辅助催化反应过程中若干不需要副反应的累积。周期性的停顿可以避免这些副反应累积增强,停顿就是副反应的衰落,再从新开始,这样就避免了副反应的过度增长。 三、微波等离子体的应用 微波等离子体的应用技术主要用来制造特种性能优良的新材料、研制新的化学物质,加工、改造和精制材料及其表面,具有极其广泛的工业应用——从薄膜沉积、等离子体聚合、微电路制造到焊接、工具硬化、超微粉的合成、等离子体喷涂、等离子体冶金、等离子体化工、微波源等。等离子体技术已开辟的和潜在的应用领域包括:半导体集成电路及其他微电子设备的制造;工具、模具及工程金属的硬化;药品的生物相溶性,包装材料的制备;表面上防蚀及其他薄层的沉积;特殊陶瓷(包括超导材料);新的化学物质及材料的制造;金属的提炼;聚合物薄膜的印刷和制备;有害废物的处理;焊接;磁记录材料和光学波导材料;精细加工;照明及显示;电子电路及等离子体二极管开关;等离子体化工(氢等离子体裂解煤制乙炔、等离子体煤气化、等离子体裂解重烃、等离子体制炭黑、等离子体制电石等)。 微波等离子体化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积制备纳米催化剂的研究等。 微波等离子体的应用前景广阔。来源于汇研微波

[b]与[/b][color=red]微波等离子体[/color][b]相关的历史事件[/b] 2001年周健等开展了微波等离子体化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积金刚石膜研究阁。 2000年,陈栋梁、李庆等人进行了甲烷和氮气在低压微波等离子体下的转化研究,其生成的主要产物是HCN和乙炔,以及少量的含氰化合物,更高级的烃类以及氨或胺类没有检测到[1996年,海光与吉林大学金钦汉教授联合申报“微波等离子体炬发射光谱仪”获得成功。从1983年以来,加茂睦和和瀚高信雄等人’-用微波等离子体 CVD法在更温和的条件下合成了几毫米厚的微晶金刚石薄膜。 1983年日本的加茂睦和等人采用氢气和甲烷气体,用微波等离子体在硅片和石英片上沉积出金刚石膜”留校一直参加微波及电子线路方面的教学和科研工作,1982年以后开始从事微波等离子体方面的研究和有关设备的研制工作,作为主要完成人的“微波等离子体源及沉积设备”于1988年获电子工业部科技进步一等奖,微波等离子体CVD设备”于1992年获国家科技进步三等奖,1992年开始参与太阳能利用方面的工作。从1979年起,科研方向转变到更广泛的领域,提出“广义微波”的概念,即波长与器件尺寸可以相比拟或略小于器件尺寸的波动现象,其理论基础都是微波理论的发展,从而确定了微波声学、导波光学、静磁波及微波等离子体微细加工等方面属于“广义微波”研究课题。1976年,Beenakker研制成功了一种可以得到常压氦微波等离子体的微波谐振腔,情况才开始有所改善。1975年Mosian等发明了一种表面波器件 1976年Beenakker提出了Tmoio谐振腔并获得了常压氦微波等离子体。因此有人于1965年提出了[url=https://insevent.instrument.com.cn/t/Mp]气相色谱[/url]和微波等离子体发射光谱联用的方法(以下简称色-光法)经过几年的发展于1973年已基本上仪器化。 自1965年Mccoroark提出微波等离子体应用与检测器达到阻抗匹配。金刚石具有高热导率、优异的耐磨性和低的摩擦因数、介电性好等优异的性能’自从1962年采用化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积法(CVD)合成金刚石至今,已发展了许许多多合成金刚石膜的方法,如直流电弧等离子体喷射法、微波等离子体法。1960年代以后,微波等离子体也用于合成化学。[color=blue]来源:中国知网[/color]