图像分析法在3D打印金属粉末粒度及形状表征领域的应用

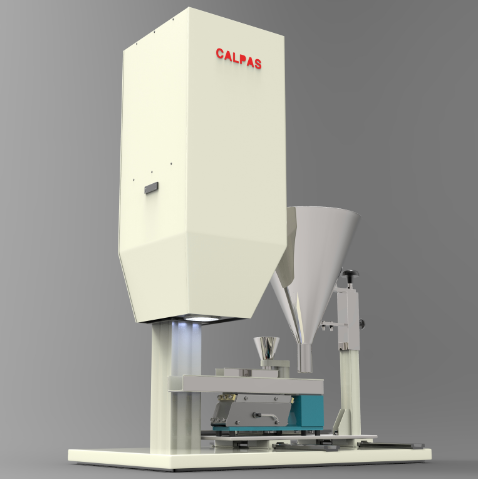

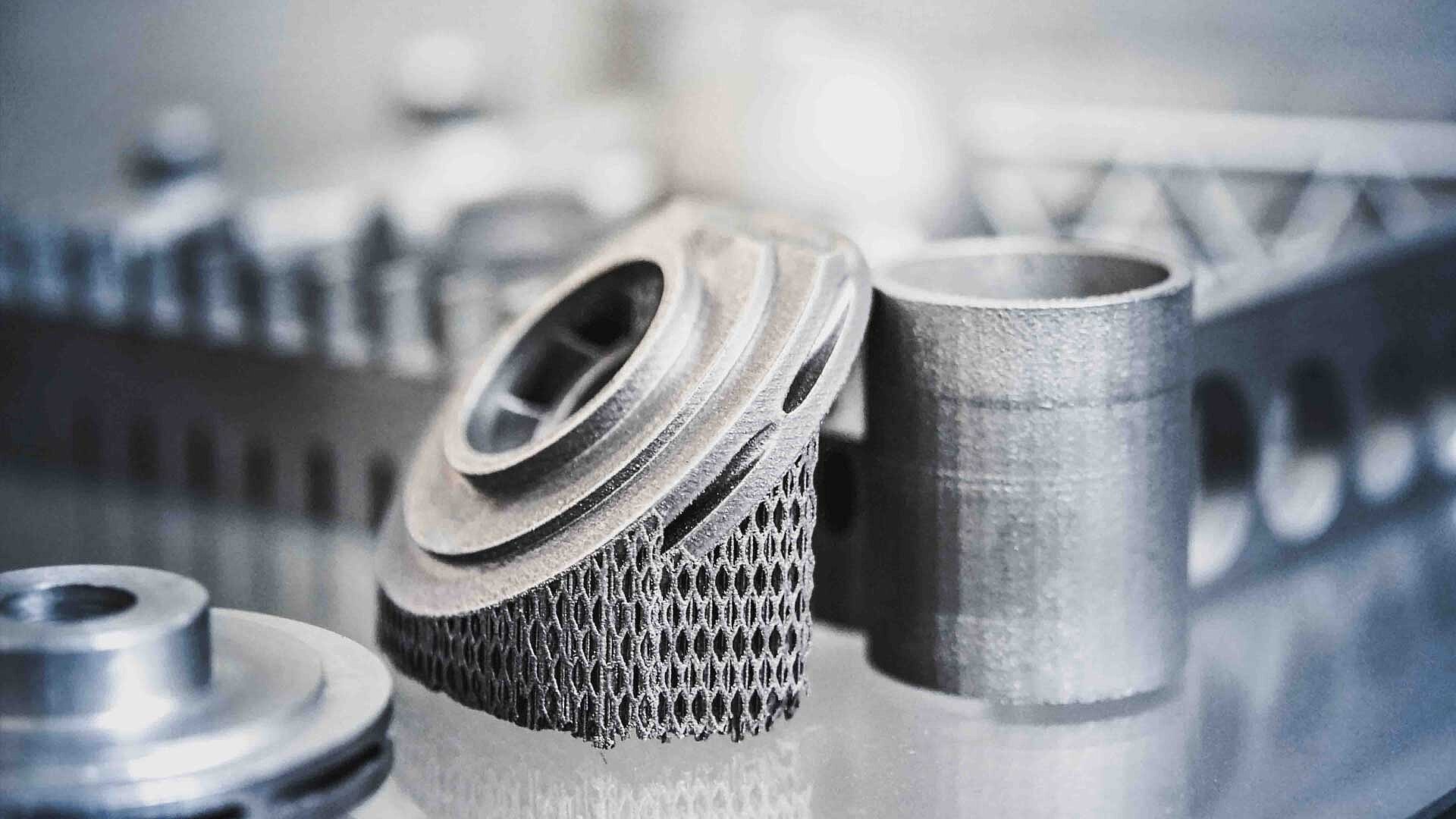

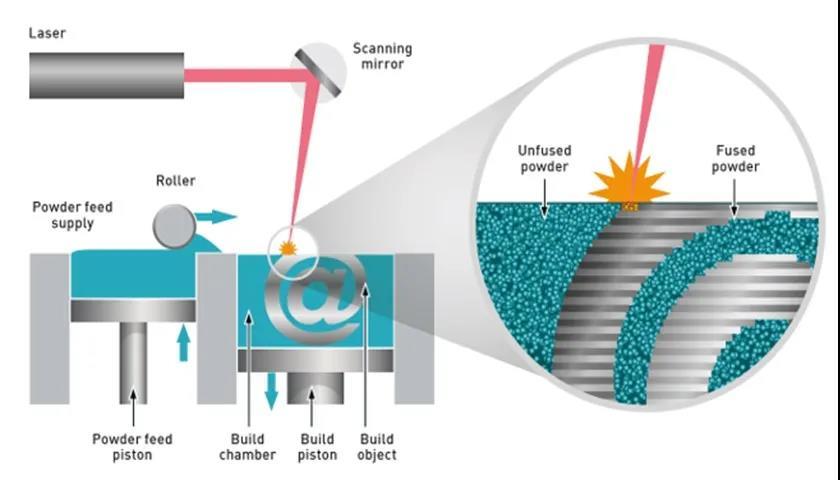

2021年6月1日,《增材制造 金属粉末性能表征方法》(GB/T 39251-2020)[6]正式实施, 该标准中明确要求按照《粒度分析 图像分析法 第2部分:动态图像分析法》(GB/T 21649.2- 2017)[3]来检测并计算金属粉末颗粒投影的球形度值。早在2018年,德国最大的学术组织德 国工程师协会(Verein Deutscher Ingenieure,VDI)在《Additive manufacturing processes, rapid manufacturing Beam melting of metallic parts Characterisation of powder feedstock》(VDI 3405 Part 2.3)[13]中已将动态图像分析法列为增材制造金属粉末粒度及粒形分析的首选方法;美国材料试验协会(American Society of Testing Materials,ASTM)在《Additive manufacturing — Feedstock materials — Methods to characterize metal powders》(ASTM 52907:2019)[12]中, 也将动态图像分析法列为金属粉末粒度分析的方法之一。此次GB/T 39251的实施,代表着我国在金属粉末表征领域与国际同步。 自1999年动态图像法被发明至今已有22年的发展历程,技术层面已经十分成熟,得益于其“所见即所得”的直接测量方法,如今在亚微米-毫米尺度内正被越来越多的用户推崇, 用于颗粒粒度与粒形表征。本文使用图像分析法,激光衍射法和筛分法分别测量了金属粉末的粒度与形状,从形状分析灵敏度、与传统方法对比以及对大颗粒的检测灵敏度等方面对测量结果进行了对比分析,论证了图像分析法在该领域的应用优势。 1. 动态图像法分析原理说明:1 分散态的颗粒;2 颗粒运动控制装置;3 测量区域;4 光源;5 光学系统;6 景深;7 图像采集 设备;8 图像分析设备;9 显示 图1 动态图像法流程图 动态图像分析流程:粉末样品在(2)颗粒运动控制装置的控制下,均匀分散地进入(3) 测量区域,(4)光源发射的可见光经(5)光学系统转变为平行光,平行光照射到粉末颗粒 后形成的颗粒投影被(6)图像采集设备拍摄捕捉,颗粒图像传输至(8)图像分析设备,统 计分析得到最终结果(9)。图2 基于双摄像头成像技术的Microtrac MRB动态图像分析仪Camsizer X2,分析范围0.8μm-8mm 2 . 动态图像法在增材制造领域的应用优势 增材制造金属粉末粒度一般在20μm-80μm之间并且分布尽可能窄,同时卫星颗粒、非球形颗粒、超大颗粒或熔结颗粒的含量应尽可能低,以提高粉末烧结性能并且避免成型缺陷。 另外,3D打印过程中仅有少部分粉末用于部件成型,另有大部分粉末需要回收利用,回收粉末是否仍然满足打印质量要求是金属粉末质量检测的重要课题。传统方法一般使用筛分法或 气流分级法分级金属粉末得到所需粒度段,使用激光衍射法和筛分法测定金属粉末粒度分布,使用扫描电镜观察金属粉末球形度。 2.1 快速准确定量分析颗粒形状 利用气雾法在不同生产条件下得到原始粉末,并使用筛分法筛选出<60μm的1#与2#合 金粉末,使用SEM扫描电镜观察1#与2#合金粉末,得到图3样品图片,使用动态图像分析仪 Camsizer X2检测1#与2#合金粉末,得到图4的粒度分布与粒形分布曲线。图3 1#、2#合金粉末的扫描电镜图像图4 1#与2#合金粉末的粒度频率分布曲线(左)与球形度曲线(右)分析仪器:Microtrac MRB德国麦奇克莱驰 Camsizer X2 如图4所示,1#与2#样品粒度分布几乎完全重叠,但其球形度SHPT分布曲线呈现明显差 异,其中1#样品SHPT曲线整体更靠近右侧,表明1#样品的颗粒形貌更加规则。 表1 具有相同粒度分布的两个金属粉末样品的动态图像分析结果从表1中可知,1#与2#样品的D10、D50、D90值偏差仅有1μm左右,使用激光粒度仪根 本无法检测出两个样品的差异;使用SEM观察颗粒形状,如图3所示,虽然直观感觉1#样品 的形貌比2#样品更加规则,但SEM无法量化表征粒形数值,只能作为参考展示和定性分析; 使用动态图像法检测两个样品,球形度SPHT平均值分别为0.9166和0.8596,如果把球形度值 0.9作为球形颗粒认定标准的话,1#与2#样品SPHT>0.9的球形颗粒占比分别为65.88%和 38.02%。动态图像分析仪仅用时4-5分钟,就统计了超过1000万颗颗粒信息,得到极佳的具 有统计代表性的结果。 2.2 粒度粒形同步分析 Microtrac MRB动态图像分析仪Camsizer X2采用两个420万像素的高分辨率摄像头,每 秒钟可拍摄超过300张图像,软件统计每一张图像中的每一颗颗粒粒度及形状数据。 使用Camsizer X2检测金属粉末得到颗粒投影原始灰度图像,如图5所示,使用图像分析 功能提取出两颗颗粒的粒度与粒形数据如表2所示。图5 动态图像法单颗粒投影原始图像 表2 单个颗粒粒度与粒形数据动态图像法拍摄统计每一颗颗粒的粒度及粒形数据,基于真实的颗粒测量,所见即所得, 不受样品折射率、遮光率的影响,不受筛网变形影响,检测结果比激光粒度仪和筛分仪更加 可靠。但是在新颁布的国家标准中,粒度分布测定方法仅列出了激光衍射法与筛分法,笔者 分析是在标准制定过程中,考虑到目前图像法分析仪的市场占有率远远低于激光粒度仪,出 于方法普遍性而做出的选择。在德国VDI和美国ASTM标准中,均将图像法列为粒度和粒形 分析方法之一,在后续的标准修订中我们应该改进。 2.3 与传统方法的对比 根据样品不同、检测方法不同、应用方向不同,颗粒粒径有多种不同定义,如图6所示。 图 6 常用的颗粒粒径定义 Xc min:颗粒弦长,从 64 个不同方向测量颗粒在该方向上的最大弦长 Xc,取 64 个弦长值中最小的一 个作为颗粒弦长 Xc min,Xc min常用于和筛分法结果对比。 Xarea:等效球径,与颗粒投影面积相等的圆形的直径,Xarea 常用于和激光衍射法结果对比。 XFe max:颗粒长度,从 64 个不同方向测量颗粒在该方向上的费雷特直径 XFe,取 64 个费雷特直径中最大的一个作为颗粒长度 XFe max,即颗粒的最大卡规径。 动态图像法根据颗粒投影所占据的像素数量与位置,一次进样可以检测图 6 中 3 种不 同的粒径定义。 2.3.1 动态图像法与激光衍射法的对比 激光粒度仪一般基于米氏理论或弗朗霍夫理论,利用颗粒对光的散射现象,根据散射光 能的分布计算被测颗粒的粒度分布:当样品颗粒的散射光分布与某一大小的球形颗粒的分布 一致时,即认为样品颗粒大小等于该球形颗粒的直径。即激光粒度仪所测粒径为图6中的等 效球径Xarea,对于大部分非规则的颗粒样品,激光粒度仪测量结果存在系统性偏差。 分别使用动态图像分析仪与激光粒度仪测量4种不同形状的金属粉末,得到图7的粒度累积分布曲线。图7 激光粒度仪与动态图像分析仪粒度累积分布曲线对比 动态图像分析仪器:Camsizer X2(Microtrac MRB) 激光粒度分析仪器:Sync(Microtrac MRB) 红色曲线:Xc min 颗粒弦长;绿色曲线:Xarea 等效球径;蓝色曲线:XFe max 颗粒长度;黑色曲线:激光粒度 使用动态图像分析仪可以同时得到颗粒弦长Xc min、等效球径Xarea与颗粒长度XFe max三条 曲线,如果样品是球形颗粒,如图7中Sample1与Sample2所示,3条曲线差距很小;如果样品 中含有非球形颗粒,如图7中Sample3与Sample4所示,3条曲线就会呈现明显差异,并且样品 越不规则,3条曲线差异越明显。激光粒度仪无法区分颗粒宽度与长度,其检测结果一般位 于动态图像分析仪的颗粒弦长与颗粒长度之间。Sample2为通过53μm孔径筛网的金属粉末,所有颗粒的弦长均应小于53μm,只有部分 颗粒的长度可能大于53μm。如图7所示,Sample2的红色曲线Xc min上限D100<53μm,只有 蓝色曲线XFe max检测到少量>53μm的颗粒,而黑色曲线激光粒度数据显示有超过5%的颗粒 >53μm,与实际存在误差。这表明,激光粒度仪对颗粒粒度上限的检测精度不够准确,图 像分析仪可以准确检测粒度上限D100,更接近真实结果。 2.3.2 动态图像法与筛分法的对比 筛分法作为一种经典的颗粒分级与粒度分布测量方法,被广泛应用于金属粉末的质量控制,此次实施的国家标准中,建议>45μm的金属粉末可以采用筛分法来测定粒度及粒度分布。筛分法的优点是检测范围宽、重复性好、设备成本低,缺点是检测效率低,人为误差大, 受筛网变形影响大。目前所用的筛网一般是金属丝编织筛网,网孔大小指方形网孔编织丝线 间的垂直距离。理论上标准球形颗粒通过筛网的最小孔径等于其颗粒直径,非球形颗粒通过 筛网的最小孔径约等于其颗粒弦长,如图4所示。 分别使用筛分法和动态图像法测量某粒度区间位于100μm-5mm的宽分布塑料颗粒,得到图8所示曲线。图8 宽分布塑料颗粒动态图像法与筛分法一致性曲线,横坐标为筛网目数 动态图像法分析仪器:Camsizer P4(Microtrac MRB) 筛分法分析仪器:AS200C(Retsch GmbH) 如图8所示,即使是粒度分布非常宽的样品,动态图像分析仪Camsizer也能够准确检测, 检测结果Xc min与筛分法结果高度一致,可以直接替代筛分法用于金属粉末的粒度和粒度分布测定。 实际筛分过程中,由于筛网的产地不同、标准不同、质量不同等多方面因素,再加上筛分过程中的人为误差,常常会产生非常大的筛分误差。为减小筛分误差,首先应选用经过计量认证的不易变形的标准筛网,其次,应使用振动筛分仪器在标准程序下进行筛分。 2.4 超大颗粒的检测灵敏度 增材制造金属粉末中少量大颗粒的存在会很大程度上影响粉体流动性和铺粉效率,从而影响成型件的结构强度,容易形成空隙和划痕,所以需要对金属粉末的粒度分布,尤其是超大颗粒的含量进行严格的控制。传统的激光粒度仪由于分析原理限制,对于超大颗粒的检测灵敏度仅为 2%左右。德国麦奇克莱驰 Microtrac MRB 的动态图像分析仪 Camsizer X2 采用 双摄像头技术,拍摄区域宽,分析精度高,对超标颗粒检测灵敏度可达 0.01%。 在约5克<80微米的金属粉末样品(图9 上左)中加入约0.005克(0.1%)的超过200μm 的大颗粒(图9 上中),使用Camsizer X2检测该混合样品得到图9下粒度分布曲线。图9 动态图像分析仪Camsizer X2对超大颗粒的检测灵敏度 如图9下所示,Camsizer X2准确检测到0.1%的超大颗粒。继续添加不同组分的超大颗粒, 验证Camsizer X2对大颗粒含量的识别精度,得到如表3结果: 表3 Camsizer X2对不同组分大颗粒的检测精度即使低至0.005%含量的超大颗粒,Camsizer X2也能够准确识别,依靠其双摄像头成像 技术,Camsizer X2超宽的检测范围不会漏拍任何颗粒。 3. 静态图像分析法在增材制造领域的应用 此次实施的标准中,显微镜法也是测量粉末球形度的方法之一。显微镜配备测量软件, 即为一台静态图像分析仪器,方法依据《粒度分析 图像分析法 第1部分:静态图像分析法》 (GB/T 21649.1 2008)[4]。图10 德国麦奇克莱驰Microtrac MRB静态图像分析仪Camsizer M1 静态图像分析仪Camsizer M1配备最多6个不同倍数的放大镜头,可以清晰拍摄细至0.5 微米的颗粒,检测上限可达1.5毫米,完全覆盖金属粉末的粒度范围。 与动态图像法一样,静态图像法同时检测颗粒的多项粒度与粒形参数,如图13所示。分 别使用动态图像分析仪Camsizer X2与静态图像分析仪Camsizer M1检测粒度区间位于38-53 μm和90-106μm的颗粒样品,对比两种方法的优劣,得到图11所示粒度频率分布曲线与表 4检测数据。图11 动态图像分析与静态图像分析结果 动态图像分析仪:Camsizer X2 (Microtrac MRB) 静态图像分析仪:Camsizer M1 (Microtrac MRB) 表4 动态图像分析与静态图像分析检测结果静态图像分析仪样品统计量少,容易产生取样误差,适合窄分布的样品。由于颗粒统计量少,所以大颗粒对静态图像分析仪检测结果影响较大,如图11所示,90-106μm样品的静 态图像分析曲线连续性较差,为了增加颗粒统计数量提高统计代表性,静态图像分析仪检测 时间一般在10分钟以上。 由表4可知,窄分布细颗粒样品的动态图像与静态图像检测结果一致性较好,宽分布粗颗粒样品一致性较差;动态图像比静态图像分析时间短,颗粒统计量大。 同时,静态图像分析要求颗粒应以合适浓度均匀分散在载玻片上。Camsizer M1配备专门的粉末分散装置M-jet,使用10-70kPa的负压均匀分散粉末,避免由于分散不均造成的颗粒 堆叠、黏连现象,分散效果如图12所示。图12 采用M-jet分散的金属粉末总览图 Camsizer M1采用透射光与入射光两种光源,能够从多角度拍摄分析金属粉末,在软件中分别读取入射光颗粒图像与透射光颗粒图像,见图13。图13 Camsizer M1入射光(左)与透射光(右)拍摄的金属粉末原始图像 由于颗粒处于静止状态,并且光学系统性能更加优秀,静态图像分析仪的成像质量一般远远优于动态图像分析仪。Camsizer M1的入射光图像(图13 左)能够拍摄颗粒表面细节, 观察卫星颗粒、熔结颗粒以及异形颗粒的状态,有助于更深层次了解金属粉末。 总结 图像分析法在亚微米-毫米尺度内正被广泛应用于粉体粒度分布与颗粒形貌的分析,完美适用于增材制造金属粉末。 图像分析法分为动态图像分析与静态图像分析两种,动态图像法的优势是统计代表性好、 检测时间短,检测结果可以与激光衍射法和筛分法对比,适用于金属粉末的快速准确质检; 静态图像法的优势是图像清晰度高,可以观察更多金属粉末的表面细节,适用于研发,但静态图像法检测时间长、统计代表性有待提高,取样量少容易产生取样误差,摄像头的聚焦范围窄,不适用于宽分布样品的检测分析。参考文献 1. Microtrac MRB. 066 Metal Powders with Lazer Diffraction and Image Analysis Sync X2 EN 2. 郭瑶庆, 严加松, 舒春溪,等. 催化裂化催化剂形貌分析方法的建立[J]. 工业催化, 2020(3):73-77. 3. GB/T 21649.2-2017,粒度分析 图像分析法 第2部分:动态图像分析法[S]. 4. GB/T 21649.1-2008,粒度分析 图像分析法 第1部分:静态图像分析法[S]. 5. GB/T 15445.6-2014,粒度分析结果的表述 第6部分:颗粒形状和形态的定性及定量表述[S]. 6. GB/T 39251-2020,增材制造 金属粉末性能表征方法 7. 罗章, 蔡斌, 陈沈良. 动态图像法应用于海滩沉积物粒度粒形测试及其与筛析法的比较 [J]. 沉积学报, 2016, 34(005):881-891. 8. 涂新斌, 王思敬. 图像分析的颗粒形状参数描述[J]. 岩土工程学报, 2004, 26(5):659-662. 9. 杨启云, 吴玉道, 沙菲,等. 选区激光熔化用Inconel625合金粉末的特性[J]. 中国粉体技术, 2016(3):27-32. 10. [1]刘鹏宇. 典型选区激光熔化粉末的特性及其成型件组织结构的研究[D]. 兰州理工大 学. 11. Nan D , Zz A , Jl B , et al. W–Cu composites with homogenous Cu–network structure prepared by spark plasma sintering using core–shell powders - ScienceDirect[J]. International Journal of Refractory Metals and Hard Materials, 2019, 82:310-316. 12. EN ISO/ASTM 52907-2019,Additive manufacturing - Feedstock materials - Methods to characterize metal powders[S]. 13. VDI 3405 Blatt 2.3:2018-07 Additive manufacturing processes, rapid manufacturing - Beam melting of metallic parts - Characterisation of powder feedstock[S].作者:王瑞青 德国麦奇克莱驰 Microtrac MRB