[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱仪[/color][/url]的应用前提是需要建立一个比较准确的相关模型,但是对于物料混合均匀度的检测,我们通过光谱比对的方式,在不需要模型建立的情况下就可以很好的进行在线混合均一性的测试,目前在国内几个知名中药企业都有很成功的应用.[~98317~]

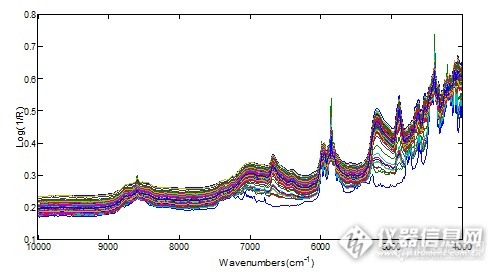

[align=center][b][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]分析技术用于美洛西林钠舒巴坦钠药物混合过程在线混合均匀度终点监测[/b][/align][align=left][b]摘要: [/b]利用[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]技术,对美洛西林钠、舒巴坦钠混合过程进行了在线监测。在研究中,分别建立了基于MBSD法的定性分析模型和基于舒巴坦钠百分含量的定量分析模型,通过3个平行实验的在线混合过程,结果显示MBSD法和舒巴坦钠百分含量测定法均能有效的监测其混合过程,有效的证明了[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱分析技术用于舒巴坦钠、美洛西林钠混合在线监测的可行性。[/align][b]关键词[/b]:[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url];分析模型;混合均匀度;在线监测自从2004年美国食品与药品监督管理局提出“过程分析技术”以来,全球的药品生产企业正在向着更高技术含量的生产方式和质量控制方式进军。近红外(Near infrared,[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url])光谱分析技术因其快速,无损的特点成为“过程分析技术”的重要组成部分,是制药企业进行产品中间体质量控制的重要方法之一。传统的检测方法为高效液相色谱法,紫外可见分光光度法等需要停止混合操作时才能取样检测,并且等待检测结果所需的时间也比较长,工作效率比较低,而[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱可以进行在线检测,连续记录不同混合时间内混合物的光谱图,建立数学模型对采集数据进行分析,从而判断各组分之间是否已经达到质量均一,工作效率大幅度的提高。本研究利用 [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url] 光谱分析技术在线监测美洛西林钠舒巴坦钠的药物混合过程,从而实现混合终点的准确判断。[b]1 材料1.1试剂[/b]美洛西林钠(13102041,山东瑞阳制药有限公司)舒巴坦钠(SS201310-26,江西东风制药有限公司)[b]1.2仪器和软件[/b]AntarisII型傅里叶变换[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱仪[/color][/url](美国ThermoFisher公司),附有积分球采样模块;RESULT采样软件;电子分析天平(Sartorius BT224S,德国);TQ数据处理软件;表面皿;药匙;自制搅拌器。[b]2 方法2.1样品的准备[/b]精密称取舒巴坦钠固体原料药10.00g,美洛西林钠固体原料药40.00g,以备进行在线混合光谱的采集。平行制备3批样品,进行混合光谱的采集。[b]2.2模型的建立[/b]目前,[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱分析技术用于混合过程在线监测的方法可分为活性药物成分(API)定量分析模型监测和基于移动块标准偏差(MBSD)的定性分析模型监测。前者为基于API药物含量的定量监测模型,当达到混合终点时,API的含量趋于一定值,可以依据模型监测的含量是否达到理论值并趋于稳定进行混合终点的监测;后者为基于光谱的标准偏差的定性监测模型。MBSD法的基本原理为:连续采集的若干张光谱间的标准偏差变化率趋于稳定并小于限定的一阈值时可认为达到了混合终点。其具体的计算步骤为:首先确定用于计算光谱标准偏差的光谱的条数n(即移动块的宽度),当[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱分析仪器采集到n张光谱后计算n张光谱的峰面积(或最大峰高、平均峰高等)的标准差,当采集到n+1张光谱时将第一张光谱移除,计算最近n张光谱的标准差,如此类推,最终得到随时间变化的光谱的标准偏差,根据标准差的变化进行混合终点的监测。本研究中建立了舒巴坦钠含量的定量分析模型和基于MBSD法的定性分析模型同时对用于混合终点的判断。[b]2.3在线混合光谱的采集[/b]将称取的美洛西林钠、舒巴坦钠原料药样品放入表面皿中,然后将表面皿放在Antaris II型傅里叶变换[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱仪[/color][/url]积分球采样模块的上面,采用积分球漫反射采样方式进行光谱的采集。在运行在线混合工作流的同时采用自制的搅拌器进行样品的混合,采集得到混合过程的原始光谱,同时监测混合过程。波长范围10000-4000cm[sup]-1[/sup],每张光谱扫描次数4,混合过程中每间隔5s进行一张光谱的采集,光谱分辨率为8.0cm[sup]-1[/sup],每4个小时进行背景光谱的采集。每张[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱由1557个变量点组成。[b]2.4定量定性分析模型用于终点判断数据分析[/b]将在线混合过程进行监测,得到在线混合过程数据进行分析,以便了解混合全过程信息以及混合过程的监测。[b]2.5混合终点分析[/b]当得到混合终点时分别采集混合后的样品6处的原始[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱,利用舒巴坦钠的定量分析模型预测混合终点时不同样品点处的舒巴坦钠的含量,判别是否混合均匀。[b]3 实验结果3.1分析模型的建立[/b]本研究中分别建立了在线混合过程的舒巴坦钠定量监测模型和基于移动块标准偏差的定性监测模型。[b]3.1.1 定性分析模型的建立[/b]目前混合均匀度在线监测常用的方法为MBSD法,本研究中MBSD法定性建模的参数为:选择的3个光谱区间包括全光谱、5275.6-4806.3cm[sup]-1[/sup](称为Region1)及7096.76-6344.66cm[sup]-1[/sup](称为Region2);用于计算光谱偏差的光谱的条数为5(即移动块的宽度为5)。[b]3.1.2 定量分析模型的建立[/b]本研究中所建立的定量分析模型用于监测混合过程中舒巴坦钠的百分含量的变化,因为本实验中舒巴坦钠和美洛西林钠两者间的混合比为4:1,当达到混合终点时,舒巴坦钠的百分含量应该在20%左右。其模型的具体参数见上一章中得到的舒巴坦钠百分含量的定量分析模型。[b]3.2混合在线过程数据分析[/b]本研究中平行进行了3次混合过程的在线监测,分别对3次实验结果进行分析,以充分了解混合监测过程。[b]3.2.1 第一批实验结果分析3.2.1.1 原始光谱图[/b]图1给出了混合过程中采集得到的208张原始光谱,由图中可知,处于下面的光谱较稀疏,可能属于混合刚开始的阶段,光谱会有较大的差异;处于上面的光谱较密集,其原因为随着混合的不断进行,光谱间差异越来越小,所以光谱较集中。[align=center][img=,498,274]http://ng1.17img.cn/bbsfiles/images/2017/09/201709141912_01_1626619_3.png[/img][/align][align=center]图1 第一批混合过程原始光谱[/align][align=center] [/align][b]3.2.1.2 在线混合过程结果分析[/b]图2为定性分析模型中得到的3个光谱区间的峰面图,其中M1为全光谱建模的峰面积变化,M2为Region 1(5275.6-4806.3cm-1)的峰面积变化,M2为Region 2(7096.76-6344.66cm-1)的峰面积变化,由峰面积的变化图可知,混合过程的前100s其变化较为明显,M1不断升高,M2和M3(7096.76-6344.66cm-1)不断下降,之后峰面积值趋于稳定。[align=center][img=,525,234]http://ng1.17img.cn/bbsfiles/images/2017/09/201709141913_01_1626619_3.png[/img][/align][align=center]图2 光谱区间峰面积图[/align]图3为舒巴坦钠含量及标准偏差变化图,由图中显示在混合的初期阶段,尤其是前100s左右,四个表征混合均匀度的参数均有着较大的变化趋势,在200-300s间四个参数有稍微较小的波动,此后随着混合过程的不断进行,表征混合均匀度的四个参数变化范围均变小,模型给出的舒巴坦钠的百分含量在20%左右,舒巴坦钠和美洛西林钠混合较为均匀,达到了混合终点。由图可知前100s是混合的主要阶段,此阶段舒巴坦钠的百分含量和标准偏差均有着明显的变化。[align=center][img=,538,292]http://ng1.17img.cn/bbsfiles/images/2017/09/201709141914_01_1626619_3.png[/img][/align][align=center]图 3 含量和标准偏差变化图[/align][align=center](a舒巴坦钠百分含量变化 b全光谱峰面积标准差 c Region1峰面积标准差 d Region2峰面积标准差)[/align][align=left] 当达到混合终点时分别采集表面皿下6个点的[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱,根据建立的模型测定其舒巴坦钠的百分含量,看混合是否均匀。表2给出了用所建模型得到的6个点的舒巴坦钠的百分含量值,6个点舒巴坦钠的百分含量值在20%左右,说明混合较为均一,但是最大的值达到了22.41%,可能是由于混合装置过于简陋,加上是人为搅拌进行混合,不能达到很好的混合,部分地方没有进行很好的混合。从实验的可行性方面,初步证实了[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]技术用于美洛西林钠舒巴坦钠混合的可行性。[/align][align=center]表1混合后不同点舒巴坦钠百分含量值[/align][align=center] [img=,570,70]http://ng1.17img.cn/bbsfiles/images/2017/09/201709141915_01_1626619_3.png[/img][/align][b]3.2.2 第二批实验结果分析3.2.2.1 原始光谱图[/b]图4给出了第二批混合过程中采集得到的203张原始光谱,其混合过程原始光谱的特征和第一批混合过程较为相似,混合初期光谱变化较为明显,随着混合的进行,光谱差异变小,光谱较为密集。[align=center][img=,488,280]http://ng1.17img.cn/bbsfiles/images/2017/09/201709141915_02_1626619_3.png[/img][/align][align=center]图4 第二批混合过程原始光谱[/align][align=left] [b]3.2.2.2 在线混合过程结果分析[/b][/align]图5为各个光谱波段峰面积的变化图,由图中显示开始的100s内峰面积有着较大的变化幅度,随着混合的不断进行,峰面积的变化趋势不断减小并逐渐趋于稳定。[align=center][img=,516,307]http://ng1.17img.cn/bbsfiles/images/2017/09/201709141916_01_1626619_3.png[/img][/align][align=center]图5 光谱区间峰面积图[/align][align=center](a 全光谱峰面积 bRegion 1峰面积 cRegion 2峰面积)[/align]图6为舒巴坦钠含量及标准偏差变化图,由图可知在混合的初期阶段大约0-100 s时,舒巴坦钠百分含量值及峰面积的标准偏差值有着明显的变化,全光谱峰面积的标准偏差(Full Range STD)在200-400 s间有较为明显的波段,此后随着混合过程的不断进行,四个参数变化范围均变小,模型给出的舒巴坦钠的百分含量在20%左右。由此可知前100 s是混合的主要阶段,此阶段舒巴坦钠的百分含量和标准偏差均有着明显的变化。[align=center][img=,551,327]http://ng1.17img.cn/bbsfiles/images/2017/09/201709141917_01_1626619_3.png[/img][/align][align=center]图6 含量和标准偏差变化图[/align][align=center](a 舒巴坦钠百分含量 b 全光谱峰面积标准偏差 c Region 1峰面积标准偏差 d Region 2峰面积标准偏差)[/align]当达到混合终点时,采集表面皿底部6处的[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱,检测混合过程是否达到均一,表2列出来了6处的舒巴坦钠的百分含量值,由表2可知达到混合结束后得到的6处的舒巴坦钠的百分含量均在20%左右,说明混合较为均匀。同时,由于实验条件的限制加上搅拌时人为因素的影响等,各点之间含量也着较大的差异。[align=center]表2 舒巴坦钠百分含量[/align][align=center] [img=,566,84]http://ng1.17img.cn/bbsfiles/images/2017/09/201709141918_01_1626619_3.png[/img][/align][b]3.2.3 第三批实验结果分析3.2.3.1 原始光谱图[/b]图7给出了混合过程中采集得到的207张原始光谱,由图中可知,得到的原始光谱图与第一批和第二批有着相似的结果,即混合的初期光谱差异大,因此光谱较为稀疏(偏下方的光谱),随着混合的进行,光谱间差异变小,光谱变得密集(偏上方的光谱)。[align=center][img=,505,262]http://ng1.17img.cn/bbsfiles/images/2017/09/201709141919_01_1626619_3.png[/img][/align][align=center]图7 第三批混合过程原始光谱[/align][b]3.2.3.2 在线混合过程结果分析[/b]图8给出了混合过程中3个光谱区间峰面积的变化趋势值,由图中可知0-100s间三个光谱区间的峰面积有着明显的变化,100-200s间峰面积有着明显的变化,但是变化幅度没有前100s大,200s以后峰面积变化趋势变小。说明前200s是混合的主要阶段,峰面积变化较为明显。[align=center][img=,519,343]http://ng1.17img.cn/bbsfiles/images/2017/09/201709141919_02_1626619_3.png[/img][/align][align=center]图 8 光谱区间峰面积图[/align][align=center](a 全光谱峰面积 bRegion 1峰面积 cRegion 2峰面积)[/align]图9为舒巴坦钠百分含量及光谱峰面积的标准偏差随时间变化的趋势图,其变化趋势和峰面积的变化趋势相似,前100s变化幅度较大,100-200s间也有较为明显的变化,但是变化幅度不是很明显,200s后舒巴坦钠的百分含量和峰面积的标准偏差均趋于稳定,说明此时光谱差异变小,混合趋于均匀。[align=center][img=,529,352]http://ng1.17img.cn/bbsfiles/images/2017/09/201709141920_01_1626619_3.png[/img][/align][align=center]图9 含量和标准偏差变化图[/align][align=center](a舒巴坦钠百分含量变化 b全光谱峰面积标准差 c Region1峰面积标准差 d Region2峰面积标准差)[/align]表3为达到混合终点时采集表面皿底部的[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱得到的不同点的舒巴坦钠的百分含量值,由表中显示6个点的舒巴坦钠的百分含量值在20%左右,但是6个点之间舒巴坦钠百分含量间存在较大的差异,测得的最小值为17.80%,其原因可能是一方面由于实验条件的限制混合不够均匀,一方面用于舒巴坦钠含量测定的[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]定量分析模型也有一定的偏差,可能引起含量检测的差异存在。[align=center]表3 混合后不同点舒巴坦钠百分含量值[/align][align=center] [img=,564,66]http://ng1.17img.cn/bbsfiles/images/2017/09/201709141921_01_1626619_3.png[/img][/align][b]3.3小结[/b]通过3个混合平行实验的进行可知所建立的基于MBSD法的定性分析模型和基于舒巴坦钠百分含量的定量分析模型能够有效的监测舒巴坦钠、美洛西林钠的混合过程。由舒巴坦钠百分含量和标准偏差变化图可知两者的变化有着相关性,当舒巴坦钠的百分含量变化幅度大时,其标准偏差的变化幅度也较大,因此两者均可以用于混合过程的在线监测,证实了实验的可行性。[b]4 结论和讨论[/b]本研究采用AntarisII傅里叶变换[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱仪[/color][/url]对美洛西林钠、舒巴坦钠混合过程进行了在线监测。在研究中,分别建立了基于MBSD法的定性分析模型和基于舒巴坦钠百分含量的定量分析模型,然后Antaris II傅里叶变换[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱仪[/color][/url]漫反射采样方式采集混合过程中的光谱,实时监测混合过程的进行。通过3个平行实验的在线混合过程,结果显示MBSD法和舒巴坦钠百分含量测定法均能有效的监测其混合过程,有效的证明了[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱分析技术用于舒巴坦钠、美洛西林钠混合在线监测的可行性。此外,MBSD法因为无需进行一级数据的采集,方法较为简单且容易理解,目前常用于混合过程的在线监测。本研究中有效证实了[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱分析技术在舒巴坦钠美洛西林钠样品在线混合过程中应用的可行性,在样品的在线混合监测中有着重要的应用价值和应用前景。该技术能够克服传统方法费时、繁琐等缺点,而且可以实现过程的实时在线监测,让生产者充分了解整个生产过程中的参数变化。 [b]参考文献[/b]陆婉珍, 褚小立. [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]([url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url])和过程分析技术(PAT). 现代科学仪器, 2007(004):13-17.SieslerH, Ozaki Y, Kawata S, et al. Near-infrared spectroscopy: principles .Instruments, Applications, 2002:35-181.Bhushan,K.R.,et al.Detection of breastcancer microcalcifications using a dual-modality SPECT/[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url] fluorescent probe. J Am Chem Soc, 2008. 130(52):17648-17649.贾燕花. [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]分析技术在化学药品生产过程控制应用初探. 北京协和医学院, 2011.Fevotte.G,et al.Applications of [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]spectroscopy to monitoring and analyzing the solid state during industrialcrystallization processes . Int J Pharm, 2004, 273(1):159-169.张敏.盐酸林可霉素多晶型分子构象对其红外光谱行为的影响.中国抗生素杂志, 2005, 30(009):529-532.Blanco M,R Goz"01ez Ba,E.Bertran,Monitoring powder blending in pharmaceutical processes by use of nearinfrared spectroscopy . Talanta, 2002, 56(1):203-212,田科雄.不同装载系数和混合时间对添加剂预混料混合均匀度的影响.河北畜牧兽医, 2004, 20(9):52-53.孙栋. 基于[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]分析技术的几种固体粉末混合均匀度快速检测研究. 山东大学硕士学位论文, 2012年.

检测混合均匀度的方法有哪些?

是否可以用近红外来检测物品是否混合均匀?是怎么样操作的?

谁检测过饲料混合均匀度(GB/T5918-2008)?

最近要研究饲料混合均匀度,大家知道怎么做吗???我公司的产品是由单一的植物膨化粉喷植物油,再混合而成,现在想知道怎么样、应该怎么做才知道粉跟油已经充分混合了????

实在不知该发哪里合适,这里人气较旺,就暂时借用吧:有人做饲料的混合均匀度吗?应用标准方法有没有什么问题?

本来应该发在物性检测里面,但物性版面没有合适的位置,又怕人气不旺(惭愧,我就从来没进去过),所以选择这里。大家有做过饲料的混合均匀度吗?氯离子选择电极法和甲基紫法,有什么问题吗?列在这里讨论吧,本人奉命正公开征集问题与建议,别吝啬啊,尽情抒发吧!

一直都有一个疑问:在一个密闭的容器或者系统中,容器可以是几升也可以是100m³,系统也可大可小,里面的混合气体是均匀混合呢?还是会出现分层?比如说:一个10L或者100m³的密闭储罐里面有H2、O2、N2,三者是均匀混合?还是会出现H2在顶部、N2在底部这样比较明显的分层呢?我个人觉得是均匀混合的,不知道大家的观点如何,欢迎讨论。

有一桶样品25kg,由4个液体样品混合而成,比例为27%,33%,36%,4%,搅拌震荡等方式处理后,我想知道样品是不是混合均匀了,应该怎么去评估呢?

请问:配合饲料混合均匀度中所用的“氯离子选择性电极”和“双盐桥甘汞电极”都是什么型号?

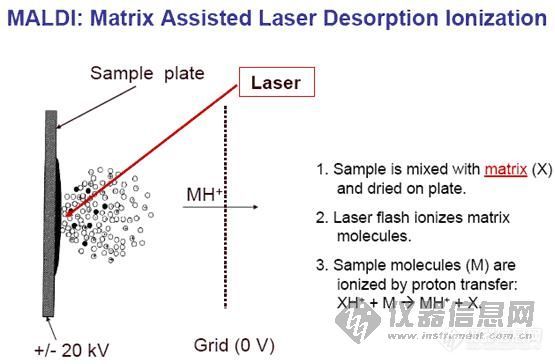

[color=#DC143C]1、怎么保证在MALDI模式下样品与基质混合均匀,怎么保证每次与每次操作之间没有误差,会不会影响到方法的准确度和精密度???[/color][img]http://ng1.17img.cn/bbsfiles/images/2008/09/200809222059_109750_1644182_3.jpg[/img][b][color=#DC143C]2、直流电压和射频电压是分别怎么加在四极杆上的???[/color][/b][img]http://ng1.17img.cn/bbsfiles/images/2008/09/200809222059_109751_1644182_3.jpg[/img]

[color=#444444]本人将硫化氢和氮气分别冲入高压釜中,加热到150℃,同时搅拌4小时,然后将混合后的气体分三次打入[url=https://insevent.instrument.com.cn/t/Mp]气相色谱[/url],为什么一直不均匀呢?哪位高手有办法混匀,或者知道原因。跪求指点。[/color]

求教各位老师怎么样检测胶体的混合程度?先谢了!!!!

压片法试样和粘结剂用什么可以混合均匀?

乙腈与二氯甲烷按60:40比例如何混合均匀

我们实验室在做一种茶叶中药材检测,样品取样混合均匀后,分样员根据检验项目将样品分给不同检验员, 做含量检测的检验员将样品按要求粉碎混后检测含量,结果2.3%,第二天进行回收率测试时,发现回收率不合格,在做实验室偏差调查后发现,该检验员用了其他检验员同批号的样品,该样品也按要求粉碎了。后对该样品含量检测,结果2.1%,用这个结果计算回收率,回收率合格。这个偏差调查结论可定为:中药材含量不均匀导致回收率不合格,需要其他纠正措施吗

纺织产品填充物成分检测中,两种纤维混合,取样后,手动混样时发现,发现混样后的样品不均匀,怎么处理?

打算建立10个左右的药物+主要代谢物联合检测方法,但是我不太清楚是不是这样:1. 先用单个药品标准谱进质谱摸离子对、DP、CE2. 摸[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url]条件的时候再把药物混合起来进样?直接换各种梯度条件?我担心的是,一下子10个药物去摸条件的话很难一下子摸到合适的[url=https://insevent.instrument.com.cn/t/5p][color=#3333ff]液相[/color][/url]条件,有点浪费? 还是说摸条件也是先单个药品进样,看一下在什么条件下出峰,并且调整峰形、出峰时间?但是这样的话会不会到时候梯度又不好设置?谢谢大家!!

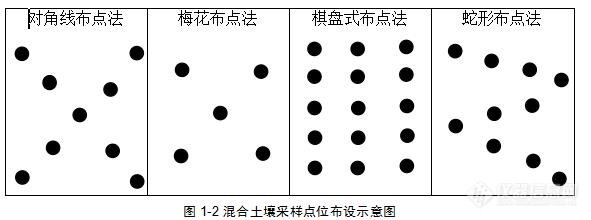

[font=宋体]发帖人:[/font][font='Times New Roman']Insp_ea4dd0b9[/font][font=宋体]链接:[/font][u][font=宋体][color=#0000ff][font=Times New Roman]https://bbs.instrument.com.cn/topic/7232038[/font][/color][/font][/u][font=黑体]问题描述:[/font][font=宋体]土壤采集的时候,采集检测无机化合物时,采样是要采集混合样吗?应该用哪种方法进行采集?是否只有农田土壤样品需要采集混合样?[/font][font=黑体]解答:[/font][font=宋体]根据土壤污染类型、监测目的和监测项目,土壤样品的采集方法可分为剖面样、分层样、单独样和混合样。剖面样的采集多用于区域环境背景土壤样品的采集;分层样适用于建设项目土样环境评价监测采样及污染事故土壤监测;单独样适用于大气沉降污染性和固体废物污染性土壤监测及挥发性和半挥发性有机物污染物的测定。[/font][font='Times New Roman'][font=宋体]针对[/font][/font][font=宋体]农田[/font][font='Times New Roman'][font=宋体]土壤无机污染物样品的采集,应[/font][/font][font=宋体]采集[/font][font='Times New Roman'][font=宋体]混合样[/font][/font][font=宋体],[/font][font='Times New Roman'][font=宋体]混合样的采集主要有四种方法:[/font][/font][font='Times New Roman'](1)[/font][font='Times New Roman'][font=宋体]对角线法:适用于污灌农田土壤,设[/font]5~9[font=宋体]个分点;[/font][/font][font='Times New Roman'](2)[/font][font='Times New Roman'][font=宋体]梅花布点法:适用于面积较小,地势平坦,土壤组成和受污染比较均匀的地块,设[/font]5[font=宋体]个分点;[/font][/font][font='Times New Roman'](3)[/font][font='Times New Roman'][font=宋体]棋盘式布点法:适宜中等面积、地势平坦、土壤不够均匀的地块,设[/font]10[font=宋体]个左右分点,如受固体废物污染土壤,设[/font][font=Times New Roman]20[/font][font=宋体]个以上的分点;[/font][/font][font='Times New Roman'](4)[/font][font='Times New Roman'][font=宋体]蛇形布点法:适用于面积较大、土壤不够均匀且地势不平坦的地块,设立[/font]10~30[font=宋体]个分点,多用于农业污染性土壤。[img=,591,220]https://ng1.17img.cn/bbsfiles/images/2023/03/202303202115551636_4140_3389662_3.jpg!w591x220.jpg[/img][/font][/font]

关键词:进口标准品 进口标准物质 进口药典标准品 美国药典标准品 美国药典在线 英国BP标准品 不论制备过程中是否经过均匀性初检,凡成批制备并分装成最小包装单元的标准物质,必须进行均匀性检验。对于分级分装的标准物质,凡由大包装分装成最小包装单元时,都需要进行均匀性检验。(进口标准品) 1.抽取单元数 抽取单元数目对样品总体要有足够的代表性。抽取单元数取决于总体样品的单元数和对样品的均匀程度的了解。当总体样品的单元数较多时,抽取单元数也应相应增多。当已知总体样品均匀性良好时,抽取单元数可适当减少。抽取单元数以及每个样品的重复测量次数还应适合所采用的统计检验要求。(进口标准物质) 当总体单元数少于500时,抽取单元数不少于15个,当总体单元数大于500时,抽取单元数不少于25个。 对于均匀性好的样品,当总体单元数少于500时,抽取单元数不少于10个;当总体单元数大于500时,抽取单元数不少于15个。 2.取样方式 在均匀性检验的取样时,应从待定特性量值可能出现差异的部位抽取,取样点的分布对于总体样品应有足够的代表性,例如对份状物质应在不同部位取样;对圆棒状材料可在两端和棒长的1/4、1/2、3/4部位取样,在同一断面可沿直径取样。对溶液可在分装的初始,中间和终结阶段取样。(进口药典标准品) 当引起待定特性量值的差异原因未知或认为不存在差异时,则进行随机取样。可采用随机数表决定抽取样品的号码,随机数表见附录1。 对具有多种待定的特性量值的标准物质,应选择有代表性的和不容易均匀的待侧特性量值进行均匀性检验。 选择不低于定值方法的精密度和具有足够灵敏度的测量方法,在重复性的实验条件下做均匀性检验。 待定特性量值的均匀性与所用测量方法的取样量有关,均匀性检验时应注明该测量方法的最小取样量。当有多个特定性量值时,以不易均匀待定特性量值的最小取样量表示标准物质的最小取样量或分别给出最小取样量。 根据抽取样品的单元数,以及每个样品的重复测量次数,按选定的一种测量方法安排实验。推荐以随机次序进行测定以防止系统的时间变差。选择合适的统计模式进行统计检验。(美国药典标准品) 检测单元内变差与测量方法的变差,并进行比较,确认在统计学上是否显著。检测单元间变差与单元内变差,并进行比较,确认在统计学上是否显著。 判断单元内变差以及单元间变差,统计显著性是否适合于该标准物质的用途。 相对于所用测量方法的测量随机误差或相对于该特性量值不确定度的预期目标而言,待测特性量值的不均匀性误差可忽略不计,此时认为该标准物质均匀性良好。(美国药典在线) 待定特性量值的不均匀性误差明显大于测量方法的随机误差,并是该特性量值预期不确定度的主要来源,此时认为该物质不均匀。 待测特性量值的不均匀性误差与随机误差大小相近,且与不确定度的预期目标相比较又不可忽略,此时应将不均匀性误差记入总的不确定度内。(英国BP标准品) 需要对每个单元样品单个定值的标准物质(如渗透管等),均匀性检验仅按9.1执行。需要对每个单元样品单个定值且单元又是整体使用的标准物质则不存在均匀性检验。(英国BP标准品)资料来源:国家标准物质网资料中心

纺织品国标方法中皂洗色牢度,天气凉的时候,皂液容易混合不均匀,大家有什么好办法?

平衡或走样时,经常/不知道什么时候就会出现密集的梯形峰,不一定什么时候出现,但是一旦出现了就很难恢复,是检测器有气泡了吗?是不是两相溶剂的混合器混合不均匀造成的,有时用大流速甲醇冲一阵可能会好一些。

今天有个同行问,他们做食品理化元素检测,采了一批液态奶样品,125ml/盒,每份采了5盒(都是同一批次)。他们检测时是随机抽其中一份取样进行检测,但质量管理部门说这样操作不符合要求,需要把5盒液态奶全部取出,混匀了取样检测才对!请问他们哪个的做法才是正确的?依据又是怎么?

三维运动混合机是由机座、传动系统、电器控制系统,多向运动工机构,混合桶等部件组成,与物料直接接触的混合桶采用不锈钢材料制造,桶体内外壁均经抛光,这样的话,即美观大方,而且便于清洗,这种桶体内外壁均经抛光的设计,完全是站在客户的角度上为客户考虑的,不仅如此,此项设计还便于操作。 三维运动混合机在运行中,由于混合桶体具有多方向运转动作,使各种物料在混合过程中,加速了流动和扩散作用,同时避免了一般混合机因离心力作用所产生的物料比重偏析和积累现象,混合无死角,能有效确保混合物料的最佳品质。 三维运动混合机由于混合桶体具有多方向的运动,使桶体内的物料交叉混合点多,具有以下优点混合效果高,均匀度可达99.9%上最大装载系数可达0.9(普通混合机为0.4-0.6),混合时间短,效率高。 三维运动混合机广泛应用于制药、化工、食品、冶金、轻工及科研单位,能非常均匀地混合流动性较好的粉状或颗粒状的物料,使混合后的物料能达到最佳混合状态。

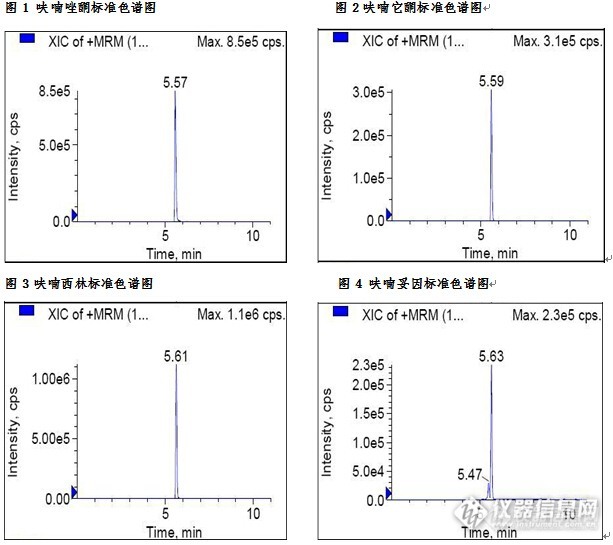

动物源性食品中硝基呋喃类药物检测的固相萃取方法一、实验目的本实验利用固相萃取法作为样品的前处理方法,LC-MS/MS法作为检测手段。该方法可简化样品的前处理过程,节省有机溶剂用量。二、实验目标物呋喃唑酮(CAS:67-45-8),呋喃它酮(CAS:139-91-3),呋喃西林(CAS:59-87-0),呋喃妥因(CAS:67-20-9)。三、应用范围本方法适用于动物源性食品中硝基呋喃类药物的LC-MS/MS检测及确证。四、参考文献 推荐性国家标准《GB/T 21311-2007 动物源性食品中硝基呋喃类药物代谢物残留量检测方法 高效液相色谱-串联质谱法》。五、实验材料 C8/SAX固相萃取柱200mg/6mL。六、实验方法1、样品前处理 将样品组织搅碎、均质。精确称取约1g(精确到0.01g)样品于15mL带螺盖的离心管中,加入1mL水和8mL甲醇,涡旋混合均匀,2000r/min离心3min(15℃),弃去上清液;加入8mL乙醇,涡旋混合均匀,2000r/min离心3min(15℃),弃去上清液;加入8mL乙酸乙酯,涡旋混合均匀,2000r/min离心3min(15℃),弃去上清液。2、水解和衍生化向质控和样品同待测样品中加入5mL 0.2mol/L的盐酸水溶液、100μL衍生化试剂、以及100μL内标工作溶液(20μg/L)和的混合标准溶液(10μg/L)。盖好盖子,充分振荡混匀,然后放入空气浴摇床,在37℃,200r/min条件下衍生化16h(过夜)。3、样品提取 加入0.3M的磷酸钠水溶液500μL。用试管滴加10mol/L的氢氧化钠溶液,涡旋混合均匀,用精密pH试纸调节pH值至7.0—7.2。9500r/min 离心10min,取上清液。4、SPE柱净化(1)活化:依次以5mL甲醇和5mL纯水预处理。(2)洗脱:上清液全部过柱,流速控制在约每秒1滴。依次以5mL水和5mL 50%甲醇/水溶液淋洗柱子。淋洗液完全通过小柱后,至少抽真空5min。以4mL 4%的甲醇氨洗脱,洗脱液用15mL试管收集。(3)浓缩定容:40℃氮气吹干。残渣以0.05%甲酸/甲醇溶液(9:1,v/v)溶解。溶解液以0.22μm的水相滤膜过滤,滤液可直接用于LC-MS/MS分析。5、LC-MS/MS条件 液相色谱-质谱/质谱仪 色谱柱:C18柱:150mm×2.1mm,2.0μm,或相当者 流动相:甲醇-5mM乙酸铵七、实验结果1、添加回收结果 向样品中加入不同水平的四环素类药物,回收率结果如下:(见表1)表1 动物组织中四环素类药物添加回收结果 样品名称 化合物名称 添加水平(ng/mL) 回收率(%) 猪肉 呋喃唑酮 50 80.75 100 82.58 呋喃它酮 50 89.74 100 90.88 呋喃西林 50 92.74 100 91.28 呋喃妥因 50 95.63 100 96.94 2、 空白样品添加农药残留物色谱图 http://ng1.17img.cn/bbsfiles/images/2015/08/201508141653_560805_3310_3.jpg

在用直读光谱仪进行分析时很多情况下要带自制的控制样品进行分析以消除系统误差,想和各位专家讨论下单块控制样品和一批几个至几十个之间的均匀性检查应该是不一样的吧。一批控制样品可以抽样后用极差法进行检查,[size=3][font=宋体]各个样本测量的平均值极差R与各样本组内极差平均值r的某一倍数A的乘积(称作允许均值极差[/font][/size][font='Times New Roman']R[sub]0[/sub][/font][size=3][font=宋体])进行比较,这个倍数A与样本数,样本测定次数和显著性水平有关,若R小于或等于[/font][/size][font='Times New Roman']R[sub]0[/sub][/font][size=3][font=宋体],则认为控样总体均匀[/font][/size]。单块的用什么指标来衡量是否均匀呢,是否是1.5S(单次标准偏差)小于1/2倍方法允许差呢。

[align=center][b]智能制造在中药混合上的应用[/b][/align]中药智能制造前景:走进中药生产车间,各种现代化的设备彼此相连,几乎看不到人工操作的踪迹,传统中药煎煮熬的场面荡然无存;走进监控室,每一台设备实时的情况和数据都自动显示在屏幕上,生产过程按照预先设定的程序稳定地进行着。把中药智能制造做好,要解决三个问题。首先要转变观念,提升中医药发展理念。第二是技术创新,构建技术平台,通过平台建设,实现中药系统化的创新,并实施系统集成化。第三是装备创新,研发符合中医药特色制造的装备,使这些装备实现标准化和自动化[sup][/sup]。习近平总书记的政府工作报告中明确指出:建设现代化经济体系,必须把发展经济的着力点放在实体经济上,把提高供给体系质量作为主攻方向,显着增强我国经济质量优势。李克强总理在2017年《政府工作报告》中指出,要深入实施《中国制造2025》 ,把发展智能制造作为主攻方向。同时也要把全面推行绿色制造作为实现制造强国战略目标的重要内容,要努力构建高效、清洁、低碳、循环的绿色制造体系[sup][/sup]。因此制药企业应借鉴现代制药技术的最新成果,以创新驱动发展,提高中药产品的制造水平,将智能制造、绿色制造在行业内进行全面推广,成为中药制药行业实现跨越发展,进军国际主流医药市场必需解决的问题。在《医药经济报》中一篇“中药智能制造让生产更‘柔化’”介绍工信部在2017年5月25日启动2017年智能制造综合标准化与新模式应用、工业强基工程实施方案、绿色制造系统集成等申报工作。中药智能生产试点作为国家大力支持医药制造的智能化路线之一,清水浸泡、砂锅煎煮、武火致沸、文火慢炖、药液滤出。传承数千年的中医药制剂形势逐渐开始向智能制造方向发展[sup][/sup]。工业4.0让中成药及药材的加工生产加速实现传统与现代的融合,甚至让生产变成物流,中药生产采取先进装备提高产品精密度,将会使企业的生产由手工方式升级为自动化和智能化方式。中联药业的生产原料通过管道分别进入不同处理罐中,电脑对药材炮制工艺更可控,并将以前是大锅熬制,用温度计来测温的传统方法智能化,中联通过技改使企业的生产成本大幅降低,生产效率提升。不少中药企业手上多有古方传承,但制药工艺粗糙、质量控制落后等共性问题是普遍存在的。广东太安堂药业的中药提取数字智能化工厂已落成。太安堂以前一个厂就有200多名工人,如今只需四五个工人负责操作。通过车间的智能化生产,逐步实现企业层面的智能化管理,并将中药制药中关键性、共性技术固化和传承下来,实现中药精益化生产,使中药制药的生产工艺技术和装备水平实现质的飞跃[sup][/sup]。企业应进一步对生产线进行多点智能监控,提升中药制造的智能化水平,实现生产线数字化智能化联动。当下智能制造已成为主流,中药产业不能错过机遇,智能制造同样是实现中药质量均一性和临床疗效一致性的必然途径。在明确临床功效相关成分的基础上,建立制造全过程的质量一致性控制体系,实现自动化、数字化、智能制造,推动中药生产技术向“工业4.0”迈进。工信部已整合设立“中国制造2025”产业发展基金,重点支持智能制造示范区的试点,包括康缘药业的中药生产智能工厂试点示范等均在国家智能制造试点示范项目。我国现有1500余家中药企业,中成药品种近万个,但90%以上的中成药存在着药效物质及其作用机制不清、临床证据缺乏等共性问题,导致中成药产品缺乏国际竞争力[sup][/sup]。我们应鼓励高端中药新药创制,将人工智能、大数据等科技与创新中药的研发紧密结合,围绕重大疾病,从中草药宝库中发现苗头化合物、先导化合物,并对其进行结构设计和改造,开发创新药物。太极医药城的生产线有两大亮点:一是生产物料全真空管道输送,省力环保;二是从打粉到分装,全流水线生产,由原来七天的生产周期缩短为两天。业界判断,智能制造产业链将促进用户深度参与、产业链上下游企业高度协同,缩短产品研发周期,增强企业对市场的快速反应能力。但挑战也很大,中药智能生产要大力培养具有创新能力的后备产业工人和高技能人才。尤其是制造业生产一线职工,技术技能人才的地位和待遇偏低,培训投入总体不足。传统中药企业纷纷试水智能生产,实现机械与产品的信息交换,达到自主控制和优化,提升生产效率和生产柔化水平,进而带来生产组织方式和商业模式的改变。对于绝大多数中小型中药企业而言,智能化改造是难以承受的,产业结构必将进一步优化。为改善这种现象,使中药企业在智能制造有突破性进展,我国近红外技术在近十年发展迅速,其在过程控制及在线监测系统备受药企青睐。近红外(NIR)在线检测技术:[color=#191919][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]是介于可见光和中红外光之间的电磁辐射波,具备无损、快速、多参数测定、无污染和可在线分析等优点[/color][sup][/sup][color=#191919],近年来被广泛应用于农业及制药行业中,其中在制药领域,包括制剂过程控制,成品药分析,药品真伪鉴定等多个方面的应用,大大减少了工作量,提升了经济效益。[/color]NIRS是采用近红外的方法直接分析液体、固体粉末、半固体、胶状等多种物态样品,使实验室和工厂的产品分析实现在线化,在几秒钟得到待测参数,与反馈控制技术连用则实现生产过程的在线控制技术[sup][/sup]。它克服了传统离线分析技术样品预处理复杂以及分析结果滞后的缺陷。该方法具有预处理简单、分析速度快、非破坏性及适合于在线分析等优点,在药物的定性鉴别、定量分析及质量控制等方面显示了很大的作用[sup][/sup]。药品质量与生产过程中的每个环节密切相关。 制药过程关键工艺的监测、控制对于保证药品质量至关重要。[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]分析技术在药物的在线检测方面显示了巨大的优势。吴永江在 “中药粉末混合过程近红外在线检测研究”中利用微型近红外仪建立基于近红外漫反射光谱法的中药粉末混合过程的快速定量分析模型,实现对中药粉末混合过程的在线检测[sup][/sup]。实验采用了一种能够用于中药粉末混合过程,有效地避免取样误差并节省大量的时间,降低混合过程中取样分析的劳动强度。最重要的是微型近红外仪的在线分析技术结合所建的定量模型,不仅能在线实时获得中药粉末在混合过程中的含量变化信息,及时判断粉末混合终点,还能检测到混合过程中粉末的物理状态如水分含量等是否符合建立定量模型时的标准。当水分含量较高粉末出现轻微结块状态时,定量模型预测的含量曲线会呈现异常状态。利用RESULT系列软件完成对混合过程[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]的采集。使用TQ Analyst 软件对离线扫描获得的光谱数据进行预处理与波长选择等,并用偏最小二乘回归和交互验证方式建立均匀样品中赤芍粉末的含量和光谱数据之间的定量分析模型,以相关系数、交叉验证均方差、校正集均方差和预测均方差为指标来考察模型的性能。在线混合实验时通过RESULT-Integration软件将扫描得到的光谱数据根据所建模型直接计算分析,得到混合过程粉末含量变化的预测曲线,在线判断混合终点。采用移动窗标准偏差法计算光谱偏差来评定粉末混合均匀所用时间并选择混匀样品的光谱作为标准光谱。从每次离线实验的21张标准光谱中随机抽取5张,9次实验共45张光谱作为验证集,剩余光谱则作为校正集建立模型。实验通过计算光谱的马氏距离,并使用肖维勒准则剔除异常光谱。为消除漫反射对样品粉末表面性质差异和颗粒尺寸大小引起的光谱漂移,采用多重散射校正技术对原始光谱进行预处理。导数法可以消除信号中含有的低频背景和常数项,降低高次项的幂次,从而使高频信号显现出来,便于找出光谱中被较强背景吸收所覆盖的特征光谱带的准确峰值范围,但导数处理的同时会引入噪声,降低信噪比。平滑可以降低高频随机噪声,因此对光谱进行预处理的时候需要将平滑和导数法结合使用。实验应用相关光谱法对光谱图进行波长选择,此方法通过在每个波长处计算相关系数的方法产生相关光谱,显示了不同波长处光谱信息与组分含量间的相关程度。本实验采用全波段5550~7400 cm[sup]-1[/sup]和5900~5950cm[sup]-1[/sup]、6700~6750cm[sup]-1[/sup] 、6950~7100 cm[sup]-1[/sup] 这3个相关系数大于0.9的波长区间用于建立校正模型。采用MSC、一阶导数和Savitzky-Golay平滑滤波法对校正集数据进行预处理,用PLSR建立赤芍粉末的混合过程近红外定量校正模型。将该定量模型用于预测校正集和验证集的赤芍粉末含量。张南、廖正根在“主成分分析法用于中药混合粉流动性表征的研究”中采用主成分分析法对中药混合粉体流动性进行表征,并研究润滑剂、崩解剂对中药混合粉流动性的影响。选取肿节风浸膏粉、微晶纤维素及两者 1∶1 混合粉为模型药 , 并在混合粉中加入微粉硅胶 (润滑剂 )、硬脂酸镁 (润滑剂 )、PVPP(崩解剂 )。测定各混合粉体的休止角、平板角、压缩度、均齐度 , 采用主成分分析法评价分析七种粉体的流动性。得到中药浸膏粉与辅料混合后可以有效改善流动性[sup][/sup]。[color=#191919]在中药混合智能制造领域,近红外技术具有得天独厚的优势。其在过程控制方面具有快速、无损、样品预处理简单、可以在线监控的优势。“质量源于设计(QbD)”以及实时参数放行的理念也要求使用更先进的分析工具帮助人们加深对生产过程的理解,以便设计出更合理的药物生产工艺路线。所以在药品生产过程中,近红外将会逐步普及,并成为一项常规的质量检测手段为人们的用药安全提供坚实的保障,为智能制造的早日实现作出重要的贡献。[/color]参考文献杨明,伍振峰,王雅琪,等.中药制药装备技术升级的政策、现状与途径分析.中草药,2013,44(3):247-252.路甬祥.走向绿色和智能制造——中国制造发展之路.中国机械工程,2010,2l(4):379-399.马飞.中药智能制造让生产更“柔化”.医药经济报,2017.5.29.A07版.王俊峰,张所地.先进制造技术的发展趋势研究.山西财经大学学报,2009,31(1)14-15.谈武康.中药制剂生产实施GMP的思考.中国医药工业杂志,2008,39(2):53-55.丁海樱,金叶,刘雪松,吴永江.中药粉末混合过程近红外在线检测研究.浙江大学药学院,2013,14(4):1151-06.张南,廖正根,乔军辉,王亚楠,李孟石.主成分分析法用于中药混合粉流动性表征的研究.中国现代药物应用,2015,1,9(2):224-226

[font=宋体][font=宋体] 最近碰到一个以前的小同事,因为年轻想出去闯一闯。所以,从公司离职到了一个发展趋势比较好的小公司争取某个一官半职。这不说自己就要[/font]“被离职”了,我在想现在疫情下企业的状况不是很好,被离职也在预料之中。可是朋友却感觉非常冤枉。一问缘由才知道原来是他们公司最近生产了一批产品,这个合同是公司领导费了好大劲才挖来的单子。公司对质量的重视程度还是挺看重的,在正式大货生产之前进行了全面检测,检测结果后根据该批产品的工艺进行了正式投产。投产过程中的质控也是把握的很到位,但考虑到成本问题,领导决定根据产品颜色及性能状况合理规定产品的抽检率,在保证质量的前提下可适当减少浅色产品及性能稳定产品的抽检率。适当抽取布头进行送检,但一定一定要保证产品的质量,这是上级领导的指示。[/font][font=宋体] 后来的日子,车间也是按比例随时送检,对检测结果严格把控,以保证产品的及时顺利生产,自然有的部分项目也有出现不合格的现象比如吸水性、色牢度等,但好在因为有半成品的控制,所以在生产过程中进行了改良、修正。最终也就顺利出货了。[/font][font=宋体] 再后来的大约一个月时间,质检办领导来到实验室,说刚刚出货的那批大货吸水性有问题,不知道实验室检测的结果如何?因为产品的重要性,还好实验室保存了所有大货的检测记录,经过查找当时的吸水性结果还是挺好的,符合客户要求。但是为什么客户检测不合格哪?于是车间有找来了二等品进行复测,复测的结果却是大相径庭,虽然没有客户反映的那么差,但是也是不合格的。看到这个结果质检办的领导有点不高兴了,坚持以为是实验室的检测能力有问题,紧接着找来了我的朋友对质,朋友坚信当时的检测是严格按照标准来测试的,结果准确率没有问题。可是,为什么会出现这种问题哪?带着这个疑问,朋友向我哭诉了半天。因为虽然我们两个人所就业的公司生产的产品不同但都属于纺织行业,检测的项目也是大同小异,所以凭着以前的工作经验,我给朋友提出来几种解决方案:[/font][font=宋体]1. [/font][font=宋体]如果有当时测试的留样可以对留样进行复测;[/font][font=宋体]2. [/font][font=宋体]搞清楚产品出现不合格时,处理后的产品是不是进行了二次送检;[/font][font=宋体]3. [/font][font=宋体]生产车间在产品整理过程中员工是不是有偷工减料的行为,这样的话即使是同一批产品也有均匀性很差的现象,建议公司展开调查。[/font][font=宋体] 自然,类似的建议还有一些。朋友听了觉得有些道理,便发誓要验证一下,他觉得即使被离职也得风风光光的也不能这样稀里糊涂的被撵走了。[/font][font=宋体][font=宋体] 自从与朋友相见过去了大约半个月的时间,朋友打来电话,兴奋的给我说,问题解决了,因为这个事情还提升为了检测小组长。原来他们公司领导虽然重视质量,但终究没有一个完善的质控系统,车间只关注质量但是没有对一线工人的操作进行监控,所以,员工在回修的产品处理中为了能早下班,又怕查出浪费原料,而在后处理工程中私自将用料调低了,这还不算将分三次投的料,一次性投完,导致产品不匀,而抽样人员为了节省成本恰恰听从了现场操作人员的安排在别人指定的区域内抽样送检,这样话复测的样品都是合格的,而流入市场的产品却得不到保证。而为了证实自己的检测结果准确性,朋友也是费尽心思从丢弃的废料中幸运的找到了当时仅剩的一块面料,进行了复测。结果与初测不相上下。自然自己的冤屈也被洗清了,这不[/font]“因祸得福”吗。[/font][font=宋体]结束语[/font][font=宋体]通过这次事件,我总结到了以下几点,希望以后的企业及实验室一定要注意:[/font][font=宋体]1. [/font][font=宋体]质量意识强没有错,但重点不是检测,更重要的是生产过程,只有生产的产品质量好,检测出来的结果才合格。[/font][font=宋体]2. [/font][font=宋体]实验室测试不光重视结果还要可追溯,那么测试后留样就必须执行。[/font][font=宋体]3. [/font][font=宋体]不合格产品的二次送检,首选抽样均匀,要保证具有代表性。[/font][font=宋体]4. [/font][font=宋体]生产过程的监督是之间的重点千万不要忽视。[/font][font=宋体]5. [/font][font=宋体]其实还有一点就是产品的储存一定要保证储存过程中样品不变质。尤其是对于避光、密封有要求的样品更是重中之重。[/font]

[font=宋体]针对土壤无机污染物样品的采集,应采用混合样。混合样的采集主要有四种方法:[/font][font=宋体](1)[/font][font=宋体]对角线法:适用于污灌农田土壤,设5[/font]~[font=宋体]9[/font][font=宋体]个分点;[/font][font=宋体](2)[/font][font=宋体]梅花布点法:适用于面积较小,地势平坦,土壤组成和受污染比较均匀的地块,设5个分点;[/font][font=宋体](3)[/font][font=宋体]棋盘式布点法:适宜中等面积、地势平坦、土壤不够均匀的地块,设10个左右分点,如受固体废物污染土壤,设20个以上的分点;[/font][font=宋体](4)[/font][font=宋体]蛇形布点法:适用于面积较大、土壤不够均匀且地势不平坦的地块,设立10[/font]~30[font=宋体]个分点,多用于农业污染性土壤。[/font]