电池测试仪,主要用于检测电流、电压、容量、内阻、温度、电池循环寿命,并给出曲线图。电池测试仪有多个通道可供选择。可以单点启动,单点控制,同时测不同型号、类型的电池(镍氢,镍镉,锂电等)。电池测试仪根据电池的形态及电池组装后的成品分类,测试仪又可分为:电芯测试仪,成品电池测试仪,手机电池测试仪,笔记本电池测试仪,移动DVD电池测试仪,蓄电池测试仪,都可以做综合性能测试。

蓄电池容量测试仪又称蓄电池放电仪,用来检测电瓶的性能和容量,维护和保养电瓶的仪器。蓄电池容量测试仪具有放电功率大、体积小、重量轻的优点。蓄电池容量测试仪的上位机数据管理软件功能齐全,随机配有大型数据库分析软件,可存储、记录、打印多组蓄电池在各种时期的充、放电及恒流测试的多种报表。 蓄电池容量测试仪采用最新的无线通讯技术,通过PC机监控软件可对蓄电池放电过程进行实时监测,监控每节电池的放电过程。采用PTC陶瓷电阻作为放电负载,完全避免了红热现象,使整个放电过程更安全。蓄电池容量测试仪可在线、快速检测蓄电池容量、全面记录蓄电池充放电数据;可全面测试蓄电池组在放电、充电及恒流测试中的总电压、电流、单体电压等数据,蓄电池容量测试仪具有无线通讯功能,无线采集盒与放电主机及上位监控PC主机三者之间通过无线方式进行通讯,简化接线,灵活方便。 蓄电池容量测试仪用于精确检测蓄电池的实际容量和性能,可以实时检测每一组电池的整组电压、单节电压、实时充电电流、放电电流、实时充入容量、放出容量及监测时间,蓄电池容量测试仪适用于-24V、-48V及UPS蓄电池容量的全面测试,可在线快速检测蓄电池容量,测量并记录电池组总电压、电流以及各单体电压、容量等参数。

哪位大侠知道哪些个厂家有干电池专业的测试仪,主要放电性能测试!请指点,本人不胜感激!

请问论坛有没有讨论锂离子电池腐蚀问题,可以交流一下

有人在用上海卒进科学仪器的王研式电池隔膜透气度测试仪吗?貌似是旭精工的透气度测试仪,你们的测试时间和测试压力设置的多少啊?可以交流一下

锂电池的内阻是电池性能评估的重要指标之一,已广泛应用于电动汽车系统、储能系统、电子设备和新能源产业等多领域,所以对于锂电池性能参数的快速测试也有了大量需求。内阻影响着锂电池功率性能和放电效率,随着存储时间的增加,电池不断老化,其内阻不断增大。不同类型的锂电池内阻变化程度不同,其初始的内阻大小主要受电池的结构设计、原材料性能和制程工艺的影响。通过测试内阻,可以全面评估电池在高功率应用下的性能表现,是衡量功率性能和寿命的关键参数。因此,内阻的合理控制和优化是提高电池品质、性能和可靠性的重要手段,对锂电池内阻的持续关注和有效管理是不可忽视的重要议题。通过精准测试和控制锂电池内阻,可以更好地满足不同应用场景对电池性能和品质的要求,推动电池技术的不断创新与进步。[img=锂电池内阻测试.png]http://uphotos.eepw.com.cn/1693205920/pics/1712640743873053.png[/img][b]锂电池的内阻[/b]是指电池在工作时,电流通过电池内部时所遇到的电阻。内阻的大小直接影响电池的性能,包括放电效率、温升情况以及电池的寿命。锂电池内阻通常分为欧姆内阻和极化内阻两部分。其中欧姆内阻由电池的总电导率决定,极化内阻由锂离子在电极活性材料中的固相扩散系数决定。[b]欧姆内阻:[/b] 由电极材料、电解液、隔膜电阻以及各部分零件的接触电阻所构成。它是电流通过电池时产生的电阻。极化内阻: 是指电化学反应时由极化引起的电阻,包括电化学极化内阻和浓差极化内阻。两者共同影响电池内阻的变化。[b]解决方案分享[/b]锂电池内阻测量可采用[b]直流内阻测量方法(DCR)和交流内阻测量方法(ACR)两种[/b]。[b]直流内阻测量方法[/b]是测试设备让电池在短时间内(一般为2~3秒)强制通过一个很大的恒定直流电流(一般使用40A~80A的大电流),测量此时电池两端的电压,并按公式计算出当前的电池内阻。通过公式计算出电池的直流内阻。然而,这方法存在一些问题,如果长时间通过大电流电池内部的电极会发生极化现象,出现极化内阻,影响结果的可靠性。另一种[b]交流内阻测量方法[/b]是通过在电池正负极注入正弦波电流信号,同时通过另外两端在电池正负极检测得到正弦波电压信号,进而可以推导出电池的交流内阻。交流内阻测试通入的电流较小,一般为50mA,且测量时间短,一般发生在毫秒级。现如今交流内阻测量方法得到了广泛的认可,并在实际应用中得到了较多的采用。但无论哪种方法,都存在一些很容易被我们忽视的问题,那就是测试仪器本身的元件误差和用于连接电池的测试线缆问题。一条短短的从仪器到电池的连接线本身也存在电阻(大约也是微欧级),还有电池与连接线的接触面也存在接触电阻,这些都将影响测试结果的准确性。[img=锂电池内阻测试方案图.png]http://uphotos.eepw.com.cn/1693205920/pics/1712640865761075.png[/img]由此可见在测量锂电池交流内阻时,采用高精度的测量仪器至关重要。SBT300电池测试仪是一款高精度、高分辨率的电池测试仪。采用交流四端子测试方法,可更精准地测试锂电池的内阻和电压。电阻最小分辨率可达0.1μΩ,电压最小分辨率可达10μV。内建比较器功能,可自动判断电池参数是否符合标准,以便统计合格率,适合各种电池的检测和分拣。仪器具有RS-232C/LAN通讯接口,支持SCPI通讯协议。为手机锂电池、动力电池、储能电池等各种应用场景提供精准测试支持。[b]主要优势[/b]1、比较器功能:电池测试仪SBT300中的电压和交流内阻测量分别具备独立的比较功能,能够同时进行Pass/Hi/IN/Lo的判断并在画面上显示,且可以向外部I/O口输出综合判断结果。2、模拟输出功能:电池测试仪SBT300可以进行交流内阻测量值的模拟输出,通过将模拟输出量连接到数据记录仪上,记录交流内阻值的变化,便于使用数据采集仪进行需要长期记录的测量和电池的评估等。3、统计功能:电池测试仪SBT300可以根据测量结果计算统计指标,绘制正态分布图,观察测量结果的正态分布情况。4、存储功能:电池测试仪SBT300内置2.8G存储空间,测量结果可以使用csv格式或者mat格式存储到仪器内存,并且提供USB接口,能够通过外接U盘导出数据,随时查看相应时间的测量结果。

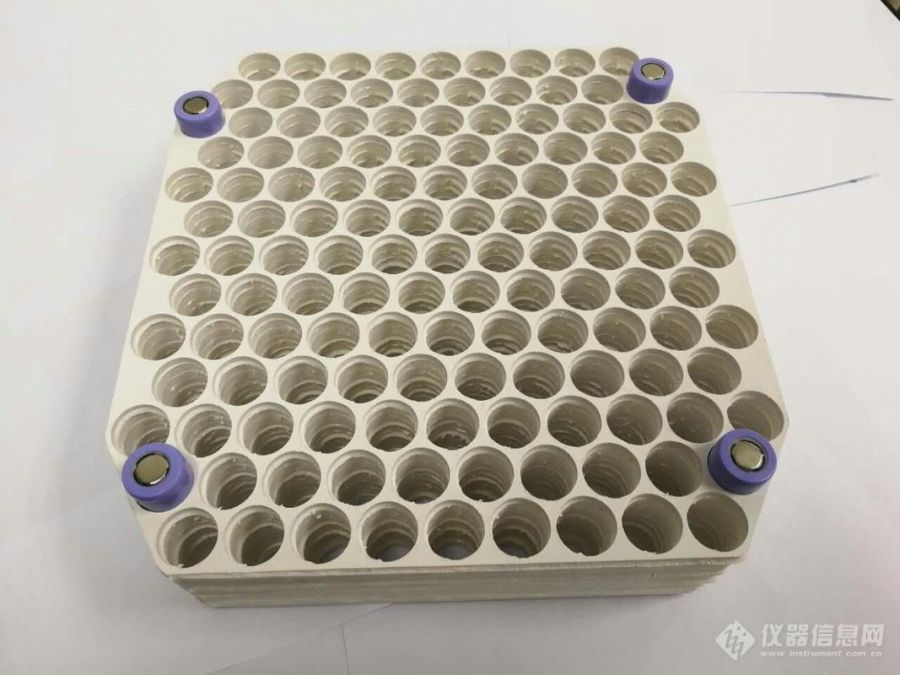

[color=#993366]摘要:针对动力电池热管理系统用复合相变材料,对复合相变材料热性能测试中国内外普遍存在的大量错误现象进行了分析,列出了各种典型错误现象和错误案例,指出了产生这些错误的主要原因,明确了后续工作的方向和内容。[/color][align=center][img=,690,431]http://ng1.17img.cn/bbsfiles/images/2018/01/201801292102575588_388_3384_3.png!w690x431.jpg[/img][/align][color=#ff0000]1. 引言[/color] 在动力电池热管理系统中,空冷、液冷和相变材料冷是较为常用的三种冷却方式。其中前两种是主动热管理,第三种是被动热管理。相变材料做为被动式热管理方式用于动力电池热管理系统是一个新兴的发展方向,与传统空冷、液冷等方式相比,具有高效、节能、温度波动小、防止热失效等优点。[color=#ff0000]2. 相变材料在动力电池中的应用结构形式[/color] 相变材料在电池包中的应用主要有两种结构形式: (1)电池单元直接置于相变材料中的包裹式形式,如图 2‑ 1和图 2‑ 2所示; (2)相变材料将电池单元夹在中间形成三明治夹层结构形式,如图 2‑ 2所示。[align=center][img=,690,335]http://ng1.17img.cn/bbsfiles/images/2018/01/201801292104045551_7090_3384_3.png!w690x335.jpg[/img][/align][align=center][color=#ff0000]图 2‑ 1 相变材料包裹电池式结构[/color][/align][align=center][img=,690,517]http://ng1.17img.cn/bbsfiles/images/2018/01/201801292102422682_8708_3384_3.jpg!w690x517.jpg[/img][/align][align=center][color=#ff0000]图 2‑ 2 相变材料包裹物及电池[/color][/align][align=center][color=#ff0000][/color][/align][align=center][img=,690,402]http://ng1.17img.cn/bbsfiles/images/2018/01/201801292104307481_9899_3384_3.png!w690x402.jpg[/img][/align][align=center][color=#ff0000]图 2‑ 3 相变材料与电池三明治夹心结构[/color][/align] 以上相变材料在电池包中的三种结构形式,其中第一种结构虽然换热效率高,比较适合各种柱状和其它异形电池使用,但结构复杂,对制造工艺要求较高。第二种结构结构简单、易操作,比较适合板状和块状形式的各种电池。[color=#ff0000]3. 动力电池中复合相变材料类型[/color] 动力电池中复合相变材料的设计和制造主要考虑以下几方面因素:[quote][color=#993300] (1)适宜的相变温度和较大潜热;[/color][color=#993300] (2)其他热物理性能:导热系数高、热容大、密度高、体积变化率低、无相分离、低过冷度;[/color][color=#993300] (3)化学性质:无腐蚀、化学稳定性好、与容器相容、无毒、无易燃、无污染;[/color][color=#993300] (4)经济性要求:低成本、容易获得、可循环使用。[/color][/quote] 对于相变材料的研究已经相对比较成熟,但大多数固液相变材料,尤其是中低温相变材料具有较低的导热系数,这直接使得相变材料在动力电池热管理系统应用中存在的最大问题是导热系数偏低(0.2 W/mK左右),而在电池热热管理系统中则需要较快的吸收和放出热量,否则只有部分导热相变材料发生相变吸收或放出热量,将导致相变材料在热管理系统中的作用下降,在高温或大电流等极端条件下同样会发生电池热失控而造成安全问题。 如何克服上述缺点,改善导热能力成为近年来国内外在动力电池用相变材料中的一个研究热点,研究方向主要集中在采用多孔泡沫金属和泡沫碳作为导热增强介质,相变材料被分散成小颗粒储藏在泡沫介质孔隙中,泡沫介质骨架起到强化传热作用,由此来显著提高整体复合相变材料的导热系数,同时相变材料中的空穴也因为毛细作用分散在孔隙中,避免了因空穴集中而产生的局部热阻和热应力。[color=#ff0000]3.1. 泡沫金属复合相变材料[/color] 泡沫金属是指含有泡沫气孔的特种金属材料。图 3‑ 1的扫描电镜照片显示了典型泡沫金属材料的微观结构,可以看到相互连通的孔隙部分占到了泡沫金属材料的绝大部分空间,其间的金属基体材料呈立体骨架结构。不同孔隙单元的结构并不完全相同,但是从较大范围来看则具有相似特性,这说明泡沫金属材料微观结构的均匀性和各向同性使得其导热过程的各向同性。[align=center][img=,690,519]http://ng1.17img.cn/bbsfiles/images/2018/01/201801292105079861_3622_3384_3.jpg!w690x519.jpg[/img][/align][align=center][color=#ff0000]图 3‑ 1 泡沫金属材料扫描电镜照片[/color][/align] 已实用并具有较大导热系数的泡沫金属主要有泡沫镍、泡沫铝和泡沫铜,如图 3‑ 2所示。[align=center][img=,690,200]http://ng1.17img.cn/bbsfiles/images/2018/01/201801292105542851_1607_3384_3.png!w690x200.jpg[/img][/align][align=center][color=#ff0000]图 3‑ 2 各种泡沫金属[/color][/align][color=#ff0000]3.2. 泡沫碳复合相变材料[/color] 泡沫碳是碳元素的同素异形体之一,如图 3‑ 3所示,泡沫碳材料内部是中空的蜂窝状结构,其中70%~90% 为开口或相通的蜂窝状孔洞,微孔的平均直径为200~500 um,固体结构由相互交错的韧带支撑而成。如所示,泡沫碳的几何结构使其密度大幅度降低,比表面积极具增大,是一种具有低密度、高导热(导热系数高达200 W/mK)、耐高温、耐腐蚀等优点的新型材料。[align=center][img=05.泡沫碳材料的扫描电镜照片,443,333]http://ng1.17img.cn/bbsfiles/images/2018/01/201801292107453445_4814_3384_3.png!w443x333.jpg[/img][/align][align=center][color=#ff0000]图 3‑ 3 泡沫碳材料扫描电镜照片[/color][/align] 由此可见泡沫碳材料具有高的导热系数和稳定的化学性质,泡沫碳材料在石墨基材料中导热系数最高,并与相变材料具有良好的相容性,因此常用于相变材料的强化传热。相变材料渗入泡沫碳所构成的复合相变材料,其相变速率可大大提高,所以具有非常好的应用前景,已成为国内外研究的热点。[align=center][img=05.泡沫碳,690,222]http://ng1.17img.cn/bbsfiles/images/2018/01/201801292108217452_8396_3384_3.jpg!w690x222.jpg[/img][/align][align=center][color=#ff0000]图 3‑ 4 泡沫碳[/color][/align] 另外,泡沫碳是一种在石墨基体中均匀分布大量连通孔洞的新型高导热材料,相比于常见的膨胀石墨,泡沫碳有孔密度大、通孔率高、能够维持自身形状结构等特点,其导热系数要大于泡沫铜很多倍。与泡沫金属另外一个重要不同之处是因为泡沫碳材料内部气孔分布的不均匀性和孔径差异造成泡沫碳材料具有明显的各向异性,由此会造成泡沫碳复合相变材料的导热性能也具有明显的各向异性特征。[color=#ff0000]4. 国内外复合相变材料热性能测试中普遍存在的问题[/color] 由于复合相变材料呈现出多孔性、各向异性和多种成分复合性等多种特性,在进行复合相变材料导热系数测试中要十分小心的选择合适的测试方法,稍有不慎就会做出错误的选择,得出错误结果。纵观国内外在复合相变材料导热系数测试方面的文献报道,可以明显发现存在大量问题,主要表现出以下错误现象:[quote][color=#993300] (1)选择测试方法很随意,使得测试方法多种多样。[/color][color=#993300] (2)对所选测试方法的适用范围并不清楚,很多时候在测试过程中忽略了材料的各向异性特征。[/color][color=#993300] (3)对测试结果所包含的内容并不清楚,很多时候测试结果中包含了大量的测试误差,导致很多文献报道的性能测试结果和变化规律相互矛盾。[/color][color=#993300] (4)测试分析仪器厂商对测试技术的理解、研究和技术培训有限,误导了仪器使用人员在测试操作和试验参数设置上的不正确,从而得出误差较大结果。[/color][color=#993300] (5)各种测试方法还缺乏针对性和覆盖能力,针对或满足新材料性能测试,还缺乏相应的标准测试方法或具体条款。[/color][/quote] 造成复合相变材料热性能测试中普遍存在问题,科技文献中大量数据错误的主要原因是:[quote][color=#993300] (1)材料研究人员不懂测试技术,而测试人员对材料特征缺乏足够的了解。[/color][color=#993300] (2)有关复合相变材料研究报告和文献的审稿人一般都是搞材料的专业人员,他们对材料工艺非常熟悉和了解,对材料性能也只算是了解,也仅仅是数量级和大致范围的了解,但对材料性能的具体测试技术,特别是对测试方法的选择、测试仪器的操作细节等一系列保证准确测量的技术手段并不清楚。[/color][color=#993300] (3)材料研究人员和性能测试人员缺乏充分的技术交流。[/color][color=#993300] (4)测试人员针对复合相变材料热性能测试缺乏深入的测试方法研究。[/color][/quote][color=#ff0000]5. 典型错误案例[/color][color=#ff0000]5.1. 金属泡沫复合相变材料导热系数测试典型错误案例[/color] 上海交通大学肖鑫等人研究了不同孔隙率和孔径大小的泡沫铜和泡沫镍,其中导热系数测试则采用了瞬态平面热源法。对于泡沫铜材料,当孔隙率为89%和孔径为1.0 mm时测试结果显示具有的最高有效导热系数为16.01 W/mk;对于泡沫镍材料,当孔隙率为91%和孔径为1.0 mm时测试结果显示具有的最高有效导热率为2.33 W/mk。作者指出,复合相变材料的有效导热系数随孔隙率的增加而减小,且不受孔隙大小的影响。 日本北海道大学的Oya等人采用泡沫镍和熔融温度为118℃的赤藓糖醇相变材料制备了高温复合相变材料,并采用激光闪光法测量了导热系数和比热容。综合测试结果表明,孔隙大小对潜热和熔点几乎没有影响,采用0.5 mm孔径大小的金属泡沫所制成的复合相变材料的导热系数从纯赤藓糖醇相变材料0.733 W/mk显著提升到复合相变材料的11.6 W/mk。与上述肖鑫等人的研究结论相反,Oya等人认为孔径大小对导热系数有显著的影响,因为随孔隙大小的增加骨架的连通性从0.1 mm增加到0.5 mm,从而在较大孔径情况下导致更高的导热系数,这种结论意味着金属泡沫的质量非常重要,因为骨架的连通性保证了传热路径。 美国太平洋西北国家实验室的Hong和Herling 制作了石蜡/铝泡沫复合相变材料并测量它们的导热系数,所用泡沫铝的孔隙率为92~93%、孔径大小在0.5~2.0 mm范围内,导热系数测试采用了稳态恒定热流法。所报道的归一化有效导热系数,即复合相变材料有效导热系数与纯相变材料导热系数的比值,在20~44范围内。从测试结果可以看出, 随着 PCM 从固态到液态的变化,归一化有效导热系数增加。作者将这种增加归因于泡沫金属和液态PCM之间更好的热接触。不同于肖鑫等人和Oya等人得出的结论,测试结果清楚地显示有效导热系数随着泡沫铝孔径的减小而增加,特别是当孔径为0.5 mm时导热系数最大。 上述三篇研究文献非常典型,都是针对金属泡沫制成的复合相变材料进行了测试,测试方法分别采用了瞬态平面热源法(金属泡沫孔径范围1~5 mm)、激光闪光法(金属泡沫孔径范围0.1~0.5 mm)和稳态恒定热流法(金属泡沫孔径范围0.5~2 mm),但针对导热系数与金属泡沫孔隙率和孔径大小的关系,他们所得出的结论完全不同。[color=#ff0000]5.2. 泡沫碳复合相变材料导热系数测试典型错误案例[/color] 中科院山西煤化所钟雅娟等人用石蜡和中间相沥青基石墨泡沫制备复合相变材料,使用了四种不同孔径大小和体积密度的石墨泡沫做为样品,并用激光闪光法测量了石墨泡沫的导热系数。低容重的石墨泡沫具有较大的孔隙率,可容纳较多石蜡,测试结果显示热扩散系数高度取决于石墨泡沫骨架的孔径大小和厚度。 上述只是一篇典型的泡沫碳复合相变材料研究文献,在众多泡沫碳复合相变材料导热系数测试文献中多采用的是激光闪光法,很多得到的错误结论都是“热扩散系数高度取决于石墨泡沫骨架的孔径大小和厚度”。可以证明的是,对于泡沫碳这种高孔隙率、高导热和低密度材料,其热扩散系数取决于样品厚度的错误结论完全是对激光闪光法测试理论和测试仪器不了解造成,热扩散系数与样品厚度高度相关完全是因为测试误差所致。[color=#ff0000]5.3. 差热扫描量热仪测试典型错误案例[/color] 目前国内外针对复合相变材料的蓄热性能,全部采用的都是差示扫描量热仪(DSC)进行测试。我们调研了众多关于复合相变材料、特别是关于常温附近的相变材料和复合相变材料的文献报道,发现在所有文献中DSC测试相变材料的试验参数设置全是错误的,测试过程中的样品升降温速率几乎都在5℃/min以上,最大甚至达到了20℃/min,只有极个别的采用了0.5℃/min的低升降温速率。按照相关针对常温型相变材料DSC标准化测试方法研究成果,已经证明在升降温速率小于0.05℃/min时才能得到较准确的结果,升降温速率太快会给测量结果带来严重误差,如图 5‑ 1所示。[align=center][img=06.不同样品质量和不同加热速率效应,690,484]http://ng1.17img.cn/bbsfiles/images/2018/01/201801292109236481_5646_3384_3.png!w690x484.jpg[/img][/align][align=center][color=#ff0000]图 5‑ 1 样品不同质量和不同升降温速度时的DSC测试结果[/color][/align] 有关DSC测试过程中升降温速率对测量精度的影响,以及常温型相变材料DSC测试标准化研究成果,将在后续报告中进行详细描述[color=#ff0000]6. 结论[/color] 针对动力电池用复合相变材料,特别是通过对复合相变材料热性能测试中国内外普遍存在的错误现象进行了分析,列出了各种典型错误现象和错误案例,并指出了产生这些错误的主要原因。 我们将在随后的工作和研究报告中,特别针对动力电池用复合相变材料的热性能测试问题,详细描述如何选择合理的测试方法和测试仪器,详细描述测试过程中如何设置正确的试验参数,从而保证复合相变材料热性能测试的准确性和重复性。[color=#ff0000]7. 参考文献[/color] (1)Xiao X, Zhang P, Li M. Effective thermal conductivity of open-cell metal foams impregnated with pure paraffin for latent heat storage. Int J Therm Sci 2014 81:94-105. (2)Oya T, Nomura T, Okinaka N, Akiyama T. Phase change composite based on porous nickel and erythritol. Appl Therm Eng 2012 40:373-7. (3)Hong ST, Herling DR. Effects of surface area density of aluminum foams on thermal conductivity of aluminum foam-phase change material composites. Adv Eng Mater 2007 9:554-7. (4) Zhong YJ, Guo QG, Li SZ, Shi JL, Liu L. Heat transfer enhancement of paraffin wax using graphite foam for thermal energy storage. Sol Energy Mater Sol Cells 2010 94:1011-4. (5) Zhang, P., X. Xiao, and Z. W. Ma. "A review of the composite phase change materials: Fabrication, characterization, mathematical modeling and application to performance enhancement." Applied Energy 165 (2016): 472-510.[align=center] [img=,640,20]http://ng1.17img.cn/bbsfiles/images/2018/01/201801292109565831_9881_3384_3.gif!w640x20.jpg[/img][/align]

关于冷热冲击测试仪的内胆材质众所周知是采用的不锈钢,不锈钢也分为不同的种类: 304-即18/8不锈钢。这是目前国内市场上用的最多的一款高性能不锈钢板材。温恒湿试验设备耐温耐湿性能均优于其它款钢材,一般的高质量、高性能的金属设备均采用此款钢材。 321不锈钢除了因为添加了钛元素降低了材料焊缝锈蚀的风险之外其他性能类似304。冷热冲击测试仪-艾思荔筛选型的内胆材质采用了SUS304高级不锈钢板,外胆采用A3钢板(防静电喷塑处理),我们不仅给您精良的产品质量和可靠的服务,还力求将工艺品做成“艺术品”。 316—继304之后,第二个得到冷热冲击测试仪-三箱型最广泛应用的钢种,主要用于食品工业、制药行业和外科手术器材,添加钼元素使其获得一种抗腐蚀的特殊结构。由于较之304其具有更好的抗氯化物腐蚀能力因而也作“船用钢”来使用。 SS316钢材则通常用于冷热冲击测试仪-二箱型核燃料回收装置。18/10级不锈钢通常也符合这个应用级别。 冷热冲击测试仪是环境试验设备行业的拳头产品之一,是航空、汽车、家电、科研等领域必备的测试设备,用于测试和确定电工、电子及其他产品及材料进行高温、低温、湿热度或恒定试验的温度环境变化后的参数及性能。

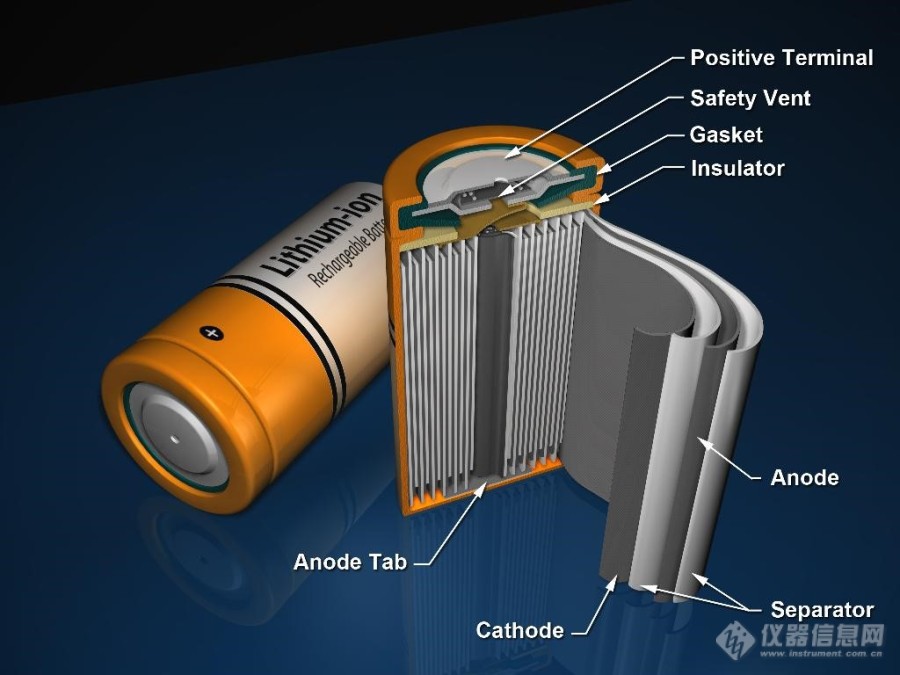

[color=#cc0000]摘要:本文针对锂离子电池材料导热系数测试方法,评论性概述了近些年的相关研究文献报道,研究分析了这些导热系数测试方法的特点,总结了电池材料导热系数测试技术所面临的挑战,从热分析仪器市场化角度提出了迎接这些挑战的技术途径。[/color][hr/][size=18px][color=#cc0000]1.问题的提出[/color][/size] 锂离子电池在各种应用中用于能量转换和存储,包括消费类电子产品、电动汽车、航空航天系统等。图1-1所示为典型的锂离子电池的结构,锂离子电池主要包括电极材料、电解质材料、隔膜材料、电池堆和热管理高导热相变复合材料。[align=center][img=锂离子电池结构示意图,500,375]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250623319094_6619_3384_3.jpg!w600x450.jpg[/img][/align][align=center][color=#cc0000]图1-1 锂离子电池结构示意图[/color][/align] 导热系数作为电池材料的重要热物理性能参数之一,严重影响着锂离子电池的各种特性。而锂离子电池在使用过程中会面临着电、热、力和质的不同边界条件,这就使得准确测试电池材料导热系数面临着以下几方面的严峻挑战: (1)锂离子电池材料往往涉及含能和储能材料,在不同边界条件下,如在充放电过程中会伴随着生热甚至热解过程,在电池热管理系统中还涉及到相变材料,这就要求要在这些电化学和热化学过程中同时对导热系数进行测量,这要比以往纯热物理变化过程中的导热系数测试技术更为复杂。 (2)导热系数测试方法众多,但针对锂离子电池材料的复杂特征和要求,首先要需要找出合理的测试方法,以保证测量结果的准确性,这对锂离子电池材料和电池热管理尤为重要。 (3)由于锂离子电池材料导热系数测试所涉及的环境条件众多,会涉及众多不同的导热系数测试方法和设备。但在实际工程应用中,还是希望能对测试方法进行优化和开发测试新技术,从而实现用尽量少的测试方法和仪器设备尽可能多的满足各种各种锂离子电池材料的导热系数测试需求。 (4)由于锂离子电池材料还涉及其他热性能参数和表征参数,如比热容和热失控等,这样就要求导热系数测试方法和仪器能与其他热性能参数测试仪器进行集成,使得测试仪器具备多功能性,在一台测试仪器上可实现多个参数的测试。 本文将针对上述存在的问题和挑战,首先对近些年锂离子电池材料导热系数测试技术进行评论性综述,然后在分析研究的基础上,提出比较适合锂离子电池和材料导热系数测量的实用方法。[size=18px][color=#cc0000]2.电池材料导热系数测试方法综述[/color][/size] 在锂离子电池材料级别方面,主要涉及的材料有电极、电解质、隔膜、电极隔膜堆和热管理高导热相变复合材料。 在材料级别方面,已经报道了电极[1]-[4]、电解质[5]、隔膜[6][7]、电极堆[2][8]的导热系数和接触热阻[9][10]测量结果。 如图2-1所示,阴极样品厚度方向上导热系数已使用保护型热流计法(ASTM E1530)进行了测量[1][12],阴极由等体积分数的聚合物电解质以及活性材料和乙炔黑的混合物制成。经测量,在25~150℃之间复合材料导热系数在0.2 ~ 0.5 W/mK范围内变化。由于阴极材料太薄,将多层阴极材料叠加后形成1~2mm厚的可测样品,样品直径为25.4mm,测试压力为10psi以减少多层叠加后带来的接触热阻。[align=center][img=保护型热流计法导系数测试示意图,500,419]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250624120593_5244_3384_3.jpg!w500x419.jpg[/img][/align][align=center]图2-1 保护型热流计法导热系数测试示意图[/align] 如图 2-2所示,展示了锂离子电池电极材料厚度方向导热系数测量装置结构[2]。[align=center][img=,600,428]https://ng1.17img.cn/bbsfiles/images/2020/05/202005252355511656_8624_3384_3.jpg!w600x428.jpg[/img][/align][align=center][color=#cc0000]图2-2 锂离子电池材料厚度方向导热系数测量装置示意图[/color][/align] 装置采用了稳态薄加热片法[13],单层材料面积为431mm2,厚度0.42mm,被测样品为多层叠加形式。还采用了闪光法测量多层锂离子电池薄层材料的热扩散系数,并通过叠层材料不同取样方向来测量得到不同方向的热扩散系数。 时域热反射(TDTR)技术已用于测量LiCoO2薄膜厚度方向导热系数[3],样品厚度约500nm,测量了锂化程度对导热系数的影响。循环过程中原位测量LiCoO2阴极的导热系数表明,去锂化时,导热系数从5.4W/mK可逆地降低至4.7W/mK。 如图2-3所示,采用闪光法确定由各种粒径的合成石墨制成的负电极(NE)材料的导热系数[4][14],样品尺寸为直径约15mm,厚度范围为1.1~9.5mm,实验在室温RT,150和200°C下进行。[align=center][img=激光闪法测量原理,500,467]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250625143698_6549_3384_3.jpg!w500x467.jpg[/img][/align][align=center][color=#cc0000]图2-3 激光闪光法测量原理[/color][/align] 同样,聚合物电解质的导热系数采用图1-1所示保护型热流计法进行了测量[5],测量样品厚度方向上的温差,该温差用于计算总热阻,从中可提取出样品厚度方向上的导热系数。通过刮刀技术制备聚合物电解质薄膜样品,并将其夹在导热仪顶板和底板之间,然后测量温度差。据报道,在25~150℃范围内,导热系数在0.12~0.22W/mK之间变化。 如图2-4所示,隔膜材料面内方向导热系数已使用直流加热法进行了测量[6]。在100级无尘室中从26650锂离子电池中提取隔膜样品,在隔膜样品上沉积了两条相距很小的细钛线,其中一条线用作加热器,而这两条线都用于温度测量,两条线的温度作为时间函数的超快测量用于确定隔膜样品的热性能[15]。室温下的面内方向导热系数为0.5W/mK,在50℃下测量时,这些值没有明显变化。[align=center][img=,500,308]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250625463285_8933_3384_3.jpg!w550x339.jpg[/img][/align][align=center][color=#cc0000]图2-4 隔膜材料比热容和面内方向导热系数测试示意图[/color][/align] 正负电极薄膜材料和隔膜材料厚度方向和面内方向导热系数已使用不同的稳态方法进行了测量[7],实验装置与先前使用的一维热流计法装置非常相似[1]。样品尺寸30mm×30mm,单层膜厚度在24~106um范围内,导热系数测量结果范围为0.19~31W/mK。 如图2-5所示,采用闪光法测量了多层阳极、隔膜和阴极构成的电极隔膜堆的厚度方向和面内方向热扩散系数[8],采用差示扫描量热仪测量了比热容,由此得到电极隔膜堆厚度方向和面内方向的导热系数。另外对从新电池中取出的电极隔膜堆在45℃下循环500次,考察了高温循环对导热系数的影响。[align=center][img=闪光法厚度方向和面内方向测试示意图,690,400]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250626168406_2334_3384_3.jpg!w690x400.jpg[/img][/align][align=center][color=#cc0000]图2-5 (a)闪光法测试厚度方向和面内方向电极隔膜堆热扩散系数示意图;(b)测试过程中样品的取样形式和摆放形式[/color][/align] 除了上述关于导热系数测量的报道外,还报道了采用恒定热流法(ASTM D5470)在不同压力和温度下测量了电极隔膜堆的接触热阻[9][16]。如图2-6所示,测试过程中将被测电极隔膜堆叠层夹在两个铜块之间,并测量了叠层的总热阻。电池隔膜堆包括了涂覆有石墨的铜阳极、涂覆有钴酸锂的铝阴极、聚乙烯/聚丙烯隔膜和电解质,测试温度范围-20~50℃,压力0~250psi。通过测试得出的主要结论包括:与干电池组相比,湿电池组的接触热阻更低,并且电极隔膜堆叠热阻的温度依赖性较弱。但是,此处测得的热阻是总热阻,其中还包括材料自身热阻,而不仅仅是电池不同材料之间的接触热阻。已经测量了使用的电极和铜棒之间的接触热阻,这与电池的原位操作没有特别的关系。[align=center][img=,550,442]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250626475813_5845_3384_3.jpg!w550x442.jpg[/img][/align][align=center][color=#cc0000]图2-6 恒定热流法(ASTM D5470)测量电池材料接触热阻示意图[/color][/align] 如图2-7所示,在另一项工作中,同样采用恒定热流法(ASTM D5470)测量了阴极和隔膜之间的界面热传导[10]。测量结果表明,锂离子电池的热特性很大程度上取决于穿过阴极-隔膜界面的传热,而不是通过电池本身的传热。这种界面热阻约占电池总热阻的88%。[align=center][img=,500,267]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250627005929_1859_3384_3.jpg!w600x321.jpg[/img][/align][align=center][color=#cc0000]图2-7 恒定热流法测量电池材料接触热阻示意图:(a)被测样品为电极隔膜堆;(b)纯隔膜样品;(c)纯阴极样品[/color][/align] 如图2-8所示,采用瞬态平面热源法测量了石墨烯填料的混合相变材料[11][17],石蜡相变材料在添加石墨烯前后的导热系数分别为0.25W/mK和45W/mK。[align=center][img=,500,202]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250627216467_2507_3384_3.jpg!w600x243.jpg[/img][/align][align=center][color=#cc0000]图2-8 瞬态平面热源法测试探头和测量原理图[/color][/align] 对于锂离子电池材料这类薄膜材料,其导热系数的测量还有一种非常有效的方法就是温度波法[18]。这种方法尽管已推出多年,但应用还是较少,但今后将是一种重要的有效方法。[size=18px][color=#cc0000]3.测试方法的特点[/color][/size] 从上述综述中可以看出,电池材料导热系数采用了以下几种测试方法: (1)稳态保护热流计法:ASTM E1530; (2)稳态护热板法:ASTM C177; (3)时域反射法; (4)闪光法:ASTM E1461; (5)稳态热流计法:ASTM C518; (6)恒定热流法:ASTM D5470; (7)瞬态平面热源法:ISO 22007-2。 (8)温度波法:ISO 22007-3。 从上述所涉及的多个测试方法可以看出,与传统材料导热系数测试不同,锂离子电池材料导热系数测试呈现出以下显著特点: (1)薄膜化:锂离子电池材料基本都呈现出薄膜化的形态,所涉及的则是典型的薄膜导热系数测试技术; (2)各向异性:薄膜化的锂离子电池材料呈现出比较明显的各向异性特征,导热系数在厚度方向和面内方向上表现出明显差别,锂离子电池材料导热系数测试实际上是一个各向异性薄膜材料导热系数测试问题; (3)测试变量多:锂离子电池材料导热系数测试的另一个显著特征是测试条件变量较多,除需在传统的不同温度下进行测试之外,还需要包括其他测试条件,如不同的加载压力、SOC荷电、气氛、振动、湿度等条件,甚至还需在通电状态下。[size=18px][color=#cc0000]4.电池材料导热系数测试方法分析[/color][/size] 根据上述锂离子电池材料导热系数测试的特点,对上述各种测试方法进行分析,以寻找出那些测试方法更能适合锂离子电池材料的测试。 纵观上述测试方法,我们将它们分为稳态法和瞬态法进行分析。[color=#cc0000]4.1. 稳态法[/color] 稳态法主要包括:保护热流计法、护热板法、热流计法和恒定热流法。 稳态法的显著特点就是依据经典的傅里叶稳态传热定律,在被测电池材料薄膜样品的测试方向上形成稳定的一维热流,通过测量不同条件下的温度和热流密度来测定相应的导热系数和接触热阻。 稳态法做为一种传统方法,是在较厚的块体材料热性能基础上发展起来的测试方法,对于较大尺寸和较厚块体样品的导热系数测试非常准确和成熟,如保护热流计法、护热板法、热流计法。为了进行电池薄膜材料测试,需要对薄膜材料进行多层叠加后制成样品才能满足稳态法测量准确性要求,这种多层叠加势必会带来接触热阻的严重影响。鉴于传统稳态法对薄膜材料导热系数测试的局限性,开发的恒定热流法则部分解决了测试问题,通过独特的表面温度测试技术,可以进行百微米厚度量级的薄膜导热系数测量,非常适合测试多层膜构成的电池堆以及高导热相变复合材料。 尽管做了相应的改进,但这种在稳态法上做的任何努力都是在挖掘稳态法的潜力,是对稳态法测试能力区间的下限进行进一步的拓展,测试能力下限毕竟还是非常有限,受到了稳态法自身的制约,特别是受到表面温度和厚度测量准确性的制约,使得这种扩展空间十分有限且效果很难保证。总之,对于锂离子电池材料,暂时比较适合的稳态法是ASTM D5470恒定热流法,可以进行导热系数和热阻测量,样品尺寸适中并比较适合加载各种边界条件。[color=#cc0000]4.2. 瞬态法[/color] 瞬态法主要包括时域反射法、闪光法和瞬态平面热源法。 与稳态法恰恰相反,瞬态法是基于样品材料对热激励动态响应的一种测试方法,被测样品越薄,对热激励的响应越快,所以瞬态法的核心是检测物理量随时间变化快慢的问题。同时,在被测样品对热激励的快速响应过程中,周围环境和其他边界条件的影响反而变得很小。最主要的是,随着技术的发展,块体样品(特别是薄膜材料)对热激励的动态响应时间,在当前的电子检测技术面前都不再属于快速测量范畴,采用目前的各种电子技术手段很容易对热激励响应进行快速和准确测量。从另一方面理解,就是针对材料的热性能测试,瞬态法可以针对不同被测样品厚度范围(响应时间)采用相应响应频率范围的电子仪器和设备来实现准确测量,而目前电子仪器设备的测试能力要远远超过薄膜材料热性能测试的需求。这就是瞬态法自身的最大优势,同时也是目前市场上薄膜材料热性能测试仪器大多采用瞬态法的主要原因。 总之,瞬态法作为非接触是测量方法非常适用于致密性薄膜材料,适合测量非常薄的样品,但对于锂离子电池材料这类较低密度的薄膜材料则会遇到许多测试难题,多孔性的薄膜材料样品需要进行表面处理才能进行导热系数测量,但表面处理往往会带来渗透而改变薄膜样品的热性能。另外,瞬态法的另一个明显不足是很难在被测样品上加载各种相应的边界条件进行导热系数测量,如压力和通电等。但瞬态法中的温度波法则是一个例外,这将在下节中进行介绍。[size=18px][color=#cc0000]5.未来设想:新方法的提出[/color][/size] 从上述对电池材料导热系数测试方法的分析中可以看出,现有方法都不能很好的解决本文开始提到的锂离子电池材料导热系数测试所面临的问题,需要研究和开发新型测试方法才能应对相应的技术挑战。 通过我们的研究,我们认为将上述稳态法和瞬态法相结合的方法将会是一种有效的技术途径,具体的结合形式就是改进型的瞬态温度波法。 ISO 22007-3规定的温度波测试方法[18],主要用于确定薄膜和塑料板在整个厚度方向上的热扩散系数。温度波法是一种通过测量样品前后表面之间温度波的相移来测量薄而扁平样品厚度方向热扩散系数的方法。使用在样品两个表面上溅射或接触的电阻器,一个作为加热器,通过交流焦耳加热产生温度波,另一个作为温度计来检测温度波。ISO 22007-3中给出了温度波法测量装置示意图,如图5-1所示。[align=center][img=温度波法热扩散系数测量装置示意图,690,473]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250627416770_5455_3384_3.jpg!w690x473.jpg[/img][/align][align=center][color=#cc0000]图5-1 温度波法热扩散系数测量装置示意图[/color][/align] 从上述描述中可以看出,温度波法测量装置包括彼此面对的微加热器和温度传感器,样品安装在它们之间。向加热器提供弱的正弦电功率信号,在样品表面上产生温度波。温度传感器是一种高灵敏度电阻传感器,它使用前置放大器在将弱信号进入锁相放大器之前对其进行放大。观察到的温度信号是激发温度波和背景温度信号的混合,例如环境的温度。在交流测量中,锁定放大的一个优点是能够提取和分析信号中仅一个指定频率分量的变化,抵消室温变化的影响(误差的主要来源)以及噪声成分实现高灵敏度测量。通过将实际施加的温度波幅度限制在1℃以内或更低,可以有效地抑制对流和辐射,并确保几乎不损坏样品。此外,如果采用极小的传感器尺寸则可识别更小样品区域内的热扩散系数。 总之,采用改进后的温度波法,将具备以下几方面的显著特点: (1)在样品的夹持、厚度控制和测量方面,温度波法与稳态法基本相同,可以在测量过程中对样品加载一定的压力和其他测试条件。同时,温度波法还具备了非接触瞬态法的优点,将温度和热流测量转换为高精度的频率和相位测量,减少了误差,可以实现高灵敏的测量。 (2)尽管ISO 22007-3规定的温度波测试方法是用于测量薄膜材料厚度方向的热扩散系数,但这种方法也可以用于薄膜面内方向上的热扩散系数测量,转换后的测试方法就是经典的Angstrom周期热波法[19]。 (3)从图5-1所示的温度波测量原理可以看出,只要将交流加热形式控制为直流形式,温度波法就变成了传统的热流计法,就可以用于板材样品测量,也就是说可以进行各种规格尺寸袋装和片状锂离子电池热扩散系数和导热系数的测量。 (4)更重要的特点是,改进的温度波法结构小巧,可以与其他热性能测试方法进行集成,这方面的内容将在后续报告中进行介绍。 综上所述,我们选择并开展改进型的温度波法研究,基本可以解决本文前面所提出的锂离子电池材料测试中所面临的几方面难题,同时还兼顾了测试仪器的微型化、集成化和低成本,这将是我们今后热分析仪器发展的一个方向。[size=18px][color=#cc0000]6.参考文献[/color][/size][1] Song, L., and Evans, J. W., 1999, “Measurements of the Thermal Conductivity of Lithium Polymer Battery Composite Cathodes,” J. Electrochem. Soc., 146(3), pp. 869–871.[2] Maleki, H., Al Hallaj, S., Selman, J. R., Dinwiddie, R. B., and Wang, H., 1999, “Thermal Properties of Lithium-Ion Battery and Components,” J. Electrochem. Soc., 146(3), pp. 947–954.[3] Cho, J., Losego, M. D., Zhang, H. G., Kim, H., Zuo, J., Petrov, I., Cahill, D. G., and Braun, P. V., 2014, “Electrochemically Tunable Thermal Conductivity of Lithium Cobalt Oxide,” Nat. Commun., 5, p. 4035.[4] Maleki, H., Selman, J. R., Dinwiddie, R. B., and Wang, H., 2001, “High Thermal Conductivity Negative Electrode Material for Lithium-Ion Batteries,” J. Power Sources, 94(1), pp. 26–35.[5] Song, L., Chen, Y., and Evans, J. W., 1997, “Measurements of the Thermal Conductivity of Poly(Ethylene Oxide)-Lithium Salt Electrolytes,” J. Electrochem. Soc., 144(11), pp. 3797–3800.[6] Vishwakarma, V., and Jain, A., 2014, “Measurement of In-Plane Thermal Conductivity and Heat Capacity of Separator in Li-Ion Cells Using a Transient DC Heating Method,” J. Power Sources, 272, pp. 378–385.[7] Yang, Y., Huang, X., Cao, Z., and Chen, G., 2016, “Thermally Conductive Separator With Hierarchical Nano/Microstructures for Improving Thermal Management of Batteries,” Nano Energy, 22, pp. 301–309.[8] Maleki, H., Wang, H., Porter, W., and Hallmark, J., 2014, “Li-Ion Polymer Cells Thermal Property Changes as a Function of Cycle-Life,” J. Power Sources, 263, pp. 223–230.[9] Ponnappan, R., and Ravigururajan, T. S., 2004, “Contact Thermal Resistance of Li-Ion Cell Electrode Stack,” J. Power Sources, 129(1), pp. 7–13.[10] Vishwakarma, V., Waghela, C., Wei, Z., Prasher, R., Nagpure, S. C., Li, J., Liu, F., Daniel, C., and Jain, A., 2015, “Heat Transfer Enhancement in a Lithium-Ion Cell Through Improved Material-Level Thermal Transport,” J. Power Sources, 300, pp. 123–131.[11] Goli, P., Legedza, S., Dhar, A., Salgado, R., Renteria, J., and Balandin, A. A., 2014, “Graphene-Enhanced Hybrid Phase Change Materials for Thermal Management of Li-Ion Batteries,” J. Power Sources, 248, pp. 37–43.[12] ASTM E1530 Standard Test Method for Evaluating the Resistance to Thermal Transmission by the Guarded Heat Flow Meter Technique[13] ASTM C177 Standard Test Method for Steady-State Heat Flux Measurements and Thermal Transmission Properties by Means of the Guarded-Hot-Plate Apparatus[14] ASTM E1461-13 Standard Test Method for Thermal Diffusivity by the Flash Method[15] ASTM C518 Standard Test Method for Steady-State Thermal Transmission Properties by Means of the Heat Flow Meter Apparatus[16] ASTM D5470 Standard Test Method for Thermal Transmission Properties of Thermally Conductive Electrical Insulation Materials[17] ISO 22007-2 Plastics — Determination of thermal conductivity and thermal diffusivity — Part 2: Transient plane heat ource (hot disc) method[18] ISO 22007-3, Plastics – Determination of thermal conductivity and thermal diffusivity – Part 3: Temperature wave analysis method.[19] A. J. Angstrom, Ann. Physik Leipzig 114, 513 (1861).[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]

YXD-3006蓄电池内阻测试仪主要用途,1、主要是用来测试蓄电池的内阻进而判断蓄电池的好坏;2、还有一个主要用途,就是进行蓄电池的配租。也就是先用YXD-3006蓄电池内阻测试仪测试蓄电池内阻,再进行比较判断串联成一组使用。

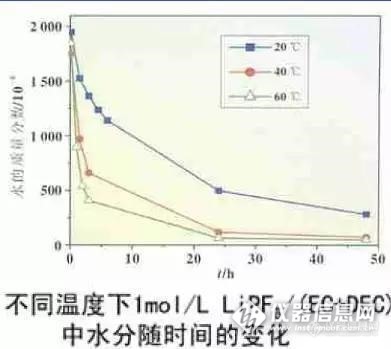

电池中的水分来源哪里? 对于电池中的水分,它的来源就主要来之于材料,当然也涉及环境。 正极片:正极片如果使用的是纳米材料,这种纳米材料具有很强的吸水性,很容易周围的空气中吸收水分。 负极片:负极片比正极片来说,吸水性相对低一点,当然,在没有控制湿度的环境下,其从环境空气中吸水数量也是相当乐观的。 隔膜纸:隔膜纸也是一种多孔性的塑料薄膜,其吸水性也是很大的。 电解液:电解液是一种非常怕水的物质,它也是非常容易吸水,他它会和水进行反应,直至所有的电解液物质反映完成,也就是说,它喝水的能力是永无止境,直到自己死掉。 其他金属零件:虽然金属零件本身对水分的吸收有限,但是,金属零件对水分却很怕,因为水分的存在会使其生锈或者腐蚀。 材料中的水分含量是电池中水分的主要来源,当然,环境湿度越大,电池材料越容易吸收水分。(来源:仪器信息网)http://ng1.17img.cn/bbsfiles/images/2017/02/201702271001_01_2233_3.jpg水分对锂离子电池影响巨大 如果水分过高,电解液和水分反应,生成微量有害气体,对注液房环境有不良影响;这也会影响电解液本身的质量,使得电池性能不良,还会使电池柳钉生锈。 水分和电解液中的一种成分反应,生成有害气体,当水分足够多时电池内部的压力就变大,从而引起电池受力变形。如果是手机电池,就表现为鼓壳;当内部压力在高的时候,电池就有危险了,爆裂使得电解液喷溅,电池碎片也很容易伤人。 电池内部水分过高;损耗了电解液的有效成分,也损耗了锂离子,使得锂离子在电池负极片发生不可逆转的化学反应。消耗了锂离子,电池的能量就减少了。 用26650电池给电钻供电,充满电后本来可以使用1小时,因为电池内部有水分,就只能使用50分钟了。 当电池内部的水分多的时候,电池内部的电解液和水反应,其产物将是气体和氢氟酸(氢氟酸是一种腐蚀性很强的酸,它可以使电池内部的金属零件腐蚀,进而使电池最终漏液。如果电池漏液,电池的性能将急速下降,而且电解液还会对使用者的机器进行腐蚀,终而引起更加危险的失效。如何检测电池材料中的含水率 对于电池材料含水率的检测,行业内一般使用SFY-20A快速水分检测仪来精确测定材料的水分含量。A、SFY-20A快速水分检测仪技术指标 1、称重范围:0-90g 可调试测试空间为3cm 2、水分测定范围:0.01-100% 3、样品质量:0.100-90g 4、加热温度范围:起始-205℃ 加热方式:可变混合式加热 微调自动补偿温度最高15℃ 5、水分含量可读性:0.01% 6、显示参数:7种 红色数码管独立显示模式 7、外型尺寸:380×205×325(mm) 8、电源:220V±10% 9、频率:50Hz±1Hz 10、净重:3.7Kghttp://ng1.17img.cn/bbsfiles/images/2017/02/201702270957_01_2233_3.jpgB、SFY-20A快速水分检测仪使用注意事项1.在测定水分过程中,一定要避免震动,加热筒下端缺口不能迎风摆放。2.测定样品在称量盘中堆积一定要平整,堆积面积尽量布满称盘底面,堆积厚度应尽量薄,利于水分完全蒸发。3.在测定水分过程中,不能用手去摸加热筒,严禁敲击或直接振动工作台面。4.由于该仪器称重系统为精密设备,尤其传力部分特别怕重压,冲击,因而在每次取,放称量盘时尽量用托架,若用手进行取,放称量盘应轻取,轻放。5.测定完成后,马上取下称量盘必须用托架,以免烫手.托架在放入仪器中不应碰到称重支架与称量盘。6.测定后须待称量盘完全冷却后,再放入下一个试样。C、SFY-20A快速水分检测仪工作原理 采用干燥失重法原理,通过加热系统快速加热样品,使样品的水分能够在最短时间之内完全蒸发,从而能在很短的时间内检测出样品的含水率。检测一般样品通常只需3分钟左右。冠亚水分仪采用的原理与国家标准烘箱法相同,检测结果具有可替代性,仪器采用一键式操作,不仅操作简单而且也避免了人为因素对测量结果产生的误差。

专家:您好!我从事锂离子电池用聚合物固体电解质的研制工作,我想对产品进行力学性能的测试,但苦于找不到合适的测试仪器,难点在于以下:我的产品是3X5厘米大小的高分子聚合物膜,膜的厚度只有2到3毫米,其状态为类似橡胶的弹性体,具有很高的弹性和变形能力,但是其强度比较低,无法用普通的橡胶拉伸测试机测其拉伸强度,另外一方面,我的产品有些类似于凝胶,但强度比凝胶高.我非常想测试产品的力学强度,请您多多帮忙指导!非常感谢!

[font=宋体][color=#222222]实验室除了开展计量工作,还会进行检测相关的产品分析和测试技术工作,蓄电池内阻分析也是我们的课题研究,同时作为家电领域的权威机构,采购福禄克的Fluke BT500 系列蓄电池内阻分析仪毋庸置疑。作为一名使用福禄克多年的用户,下面来评价一下该款测试仪的优势和不足,希望大家在选购仪器设备时少走弯路,也希望厂家不断改进仪器来满足用户的需求。[/color][/font][font=宋体][color=#222222]一、厂家介绍:[/color][/font][font=宋体][color=#222222]福禄克Fluke仪器仪表公司在中国改革开放的初期1978年就进入了中国。首先在北京建立了维修站,随后就成立了办事处。目前福禄克公司在北京、上海、广州、成都、西安都设有办事处,在沈阳、大连、武汉、南京、济南、乌鲁木齐、重庆和深圳设有联络处,这些机构为中国各界用户提供着方便、周到、及时的服务。[/color][/font][font=宋体][color=#222222]多年来,福禄克为各个工业领域提供用于测试和检测故障的优质电子仪器仪表产品,并把该市场提升到重要地位。每新建的一个工厂、 办公区、或设施,都可成为福禄克产品的潜在用户。从工业控制系统的安装调试到过程仪表的校验维护,从实验室精密测量到计算机网络的故障诊断,福禄克的产品帮助各行各业的业务高效运转并不断发展。无论是技术人员、工程师、科研、教学人员还是计算机网络维护人员,都通过使用福禄克的仪器仪表产品扩展了个人能力,并出色地完成了工作。正是他们,给予福禄克的信任和良好的口碑,使得福禄克品牌在安全、耐用、精准、易用的质量标准方面得到高度的美誉,成为所涉及的领域中的佼佼者。[/color][/font][img=,148,266]https://ng1.17img.cn/bbsfiles/images/2022/11/202211231213485788_5239_2771427_3.jpg!w148x266.jpg[/img][font=宋体][color=#222222]二、蓄电池分析仪的用武之地:[/color][/font][align=left][font=宋体][color=#222222]除了与我们每天几乎形影不离的电池,还有一类电池,平时看不见,但是对人们的工作生活影响重大,这就是后备电池系统。[/color][/font][/align][align=left][font=宋体][color=#222222]大多数后备电池系统包括不间断电源 (UPS) 和电池组。正是有了它,数据中心、医院、机场、公共事业、铁路、石油天然气设施等,面对突发断电才依然能正常运转。[/color][/font][/align][font=宋体][color=#222222]当然,后备电池也会因各种原因失效或故障,所以对电池定期测试从而确保其健康状态尤为关键,所用的专业工具就是蓄电池分析仪。[/color][/font][font=宋体][color=#222222]三、测试中发现,蓄电池故障的表征:[/color][/font][font=宋体][color=#222222]后备电池常见的失效模式有:漏液腐蚀、内部短路、极板硫化、壳体变形等。[/color][/font][font=宋体][color=#222222]状况良好的电池容量应高于制造商额定容量的90%;大多数制造商建议在电池容量低于80% 时更换电池。[/color][/font][font=宋体][color=#222222]四、电池性能指标的感悟:[/color][/font][font=宋体][color=#222222]电池内阻:在电池处于工作状态时的定性测试内阻增大意味着电池容量降低。当电池处于工作状态时,使用专业的测量电池内阻的仪器,注入一个交流电流测试电压变化,并计算阻值。[/color][/font][font=宋体][color=#222222]容量测试:电池处于非工作状态,进行放电测试发现电池真实容量的最佳方法,但实施非常耗时且有一定危险性。在放电测试中,将电池连接到负载,在特定时间内,以已知的恒定电流进行放电,同时定时测量电压。由放电电流、放电用时计算电池的容量,并与制造商的技术规格相比较。[/color][/font][font=宋体][color=#222222]五、福禄克Fluke BT500 系列蓄电池内阻分析仪优势和不足:[/color][/font][font=宋体][color=#222222]优势:[/color][/font][font=宋体][color=#222222]1.[/color][/font][font=宋体][color=#222222]因为电池的内阻很小,但不会快速变化,需要微欧级分辨率判断测量何种信号。分辨率很重要;[/color][/font][font=宋体][color=#222222]2.[/color][/font][font=宋体][color=#222222]消除接触阻抗:不同的操作力度所成的接触阻抗差异可能带来误差;[/color][/font][font=宋体][color=#222222]3.[/color][/font][font=宋体][color=#222222]统一测试位置:表笔接触极柱测试位置不统一可能引入误差,若接触螺栓,内阻约增2至5 mΩ,若接触连接片,内阻约增5至10mΩ;[/color][/font][font=宋体][color=#222222]4.[/color][/font][font=宋体][color=#222222]波纹抑制:一节12 V的电池上可能出现20 kHz,100 mV的交流电压纹波,纹波情况下内阻测试结果可能会出现不稳定的情况。[/color][/font][font=宋体][color=#222222]不足:[/color][/font][font=宋体][color=#222222]价格在1.3w-2w元左右,相比于国产设备较贵,但是微欧级分辨率、消除接触阻抗利用Kelvin四线制测试法和同轴弹簧表针两项技术消除;接触阻抗影响、纹波抑制,除电路本身的抗干扰设计以外,还特别设计了数字滤波器,可以在纹波较大情况下开启使用;电池管理软件,用于对数据进行导入、储存、比较、趋势分析和制图、并以有意义的方式在报告中显示该信息。安全等级[/color][/font][font=宋体][color=#222222]业内最高安全等级:CAT III 600V;最高额定直流1000 V。这一点福禄克仪器你毋庸置疑。实验室人员需要权衡仪器设备的使用精度、频次以及技术要求。[/color][/font][font=宋体][color=#222222]六、身边同事的使用心得:[/color][/font][font=宋体][color=#222222]同事间使用福禄克产品居多,他们对品牌都很信赖,购买了设备,电池测试功能,如直流电压和内阻的同步采集,连接片电阻测试以及使用集成了红外测温系统的互动式手柄对温度进行同步测量。有较高准确度,稳定性和重复性较好。[/color][/font][font=宋体][color=#222222]七、总结[/color][/font][font=宋体][color=#222222]市场上[/color][/font][font=宋体][color=#222222]测试仪[/color][/font][font=宋体][color=#222222]厂家很多,有进口的有国产的,各厂家的仪器特点不同,突出的特点也不一样,有的仪器市场占有率较高,与仪器灵敏度,稳定性好,使用方便,售后服务好等有关系。想在市场上占有一席之地,一是不断改进与提高仪器的使用技术,二是满足用户需求,设计出用户满意的[/color][/font][font=宋体][color=#222222]仪表[/color][/font][font=宋体][color=#222222]。[/color][/font][font=宋体][color=#222222] [/color][/font]

小弟刚买了一台 9030 Plus腐蚀速率测试仪,但是说明书全是英文的,头大, 希望哪位大哥能给我介绍一个中文版的说明书 在此万分感谢!!

太阳能电池(光电材料)I-V特性测试系统 目前,石油、天然气等不可再生能源价格的居高不下,使得人类对太阳能电池(光电材料)的研究开发进入了一个新的阶段,国内很多实验室和科研院校也都加紧了对太阳能电池材料(光电材料)的研究和开发。 太阳能电池(光电材料)测试作为太阳能电池(光电材料)研究开发的一个环节,至关重要,需要专业的测试系统来完成。针对当前人们对太阳能电池材料(光电材料)的研究和开发,以及太阳能电池(光电材料)研究人员搭建太阳能电池(光电材料)测试系统的耗时耗力,我公司特推出太阳能电池(光电材料)测试系统,并已在很多太阳能电池材料(光电材料)研究、测试实验室广泛使用。 一、我公司太阳能电池(光电材料)测试系统的优势: 1. 技术服务全面 我公司始终把客户需求摆在首要位置,针对客户特殊需求量身定做,为客户提供全套解决方案,终身提供技术服务,为客户节省了搭建太阳能电池(光电材料)测试系统所消耗的时间和人力物力,同时也得到了客户的一致好评。 2. 针对性强 凭借雄厚的光电技术知识和行业经验,针对不同类型的太阳能电池(光电材料)以及客户对测试系统的不同需求,我公司对太阳能电池(光电材料)测试系统也做出了相应的调整,以达到较好的测试效果。目前,针对硅太阳能电池、多元化合物为材料的太阳能电池、功能高分子材料制备的大阳能电池、纳米晶太阳能电池等不同的太阳能电池,我公司也都搭建了不同的测试系统。 3. 性价比高 我公司太阳能电池(光电材料)测试系统采用国外知名公司仪器集成,信噪比高,性能稳定,技术先进,对太阳能电池(光电材料)的测试过程实现自动化,过程简单方便,测试结果在行业内也会具有一定的权威性和说服力。同时,我公司推出的整套太阳能电池(光电材料)测试系统具有很高的性价比。 4. 成熟的太阳能电池(光电材料)测试系统 凭借测试系统的高性价比以及全面的技术服务,我公司太阳能电池(光电材料)测试系统已在国内很多单位的实验室投入使用,包括清华大学等知名大学、国家权威的太阳能计量单位、中国科学院等研究机构以及众多的太阳能相关企业,经过大量客户对我公司太阳能电池(光电材料)测试系统的使用,证明了我公司的太阳能电池(光电材料)测试系统的成熟。 二、太阳能电池(光电材料)光谱响应测试系统简介 太阳能电池(光电材料)光谱响应测试,或称量子效率QE(Quantum Efficiency)测试,或光电转化效率IPCE (Monochromatic Incident Photon-to-Electron Conversion Efficiency) 测试等,广义来说,就是测量光电材料的光电特性在不同波长光照条件下的数值,所谓光电特性包括:光生电流、光导等。我公司的光谱测试系统由宽带光源、单色仪、信号放大模块、光强校准模块、计算机控制和数据采集处理模块组成。我们可以与用户密切协作,根据用户需要测试的样品的类型、测试指标、测试条件,设计和组建最适合每个客户测试需要的系统。 三、太阳能电池I-V特性测试系统简介 我公司太阳能电池I-V特性测试系统主要用来测试太阳能电池的I-V特性等。光源光谱和强度特性可模拟各种条件下的太阳光谱(AM0、AM1.0、AM1.5、AM1.5Global、AM2.0、AM2.0Global),稳定性高,均匀性好,均可达到A类标准,多种光照射面积尺寸;样品台可控温;高精度表头、可调负载和配套软件组成的系统能够通过计算机对测试参数进行设置,并且读取数据,在计算机内进行数据处理,绘制I-V和曲线和显示其它参数并打印输出;系统还可根据客户的具体情况和特殊需求进行相应的系统扩展太阳能电池(光电材料)IPCE/QE/量子效率/光谱响应测试系统 太阳能电池测试行业长期的经验,使得我公司太阳能电池(光电材料)IPCE/QE/量子效率/光谱响应测试系统始终处于行业领先位置。符合IEC, JIS, ASTM标准规定,我公司太阳能电池(光电材料)IPCE/QE/量子效率/光谱响应测试系统具有很高的稳定性和重复性。 作为光伏器件厂商和科研工作者,为了获得高效的产品,就需要一套高性能太阳能电池(光电材料)IPCE/QE/量子效率/光谱响应测试系统来帮助完成产品改进。我公司太阳能电池(光电材料)IPCE/QE/量子效率[font=宋体, MS So

新能源电池包综合性能测试系统中每个配件都是比较重要的,其中,压缩机是比较主要的配件,一般在选择新能源电池包综合性能测试系统压缩机的时候,需要注意其安全保护,这一点也是很重要的。 一般新能源电池包综合性能测试系统的过载保护器都具有启动和运行2个方面的保护功能。当压缩机启动时,由于机械故障使转子轧煞,电流迅速上升,当电流超过启动电流额定值时,保护器接点跳开,切断电流,避免了电动机启动绕组的烧毁。在压缩机正常运行时,由于外界原因造成温升过高或电流允许值时,保护器接点也会跳开,切断电源,避免了电动机运行绕组的烧毁。 过载保护器是新能源电池包综合性能测试系统压缩机电动机的过电流和过热保护,过载保护器的外壳与压缩机壳体表面紧贴,用于单相压缩机电动机时,保护器应串接在全电流通过的共用线上;用于三相压缩机电动机时,保护器应串接在三相线中的两条线路上。内部保护器是用于新能源电池包综合性能测试系统压缩机电动机上,串接在压缩机内部电动机的绕组共同线上,对压缩机电动机进行过电流保护。 热继电器新能源电池包综合性能测试系统三相压缩机电动机的线路过电流保护,其两组线圈串接在三相线路中的两相上。当过载电流流过时并达到一定的时间后,其保护开关断开。反相防止器用于新能源电池包综合性能测试系统三相旋转式压缩机电动机,保护三相供电电源的相序,以防止压缩机旋转方向反相。此外,还具有缺相保护功能。 新能源电池包综合性能测试系统的压缩机保护是由各个保护装置一起保护的,所以一定需要向可靠厂家进行购买。

我从事锂离子电池用聚合物固体电解质的研制工作,我想对产品进行力学性能的测试,但苦于找不到合适的测试仪器,难点在于以下:我的产品是3X5厘米大小的高分子聚合物膜,膜的厚度只有2到3毫米,其状态为类似橡胶的弹性体,具有很高的弹性和变形能力,但是其强度比较低,徒手就可以拉断,无法用普通的橡胶拉伸测试机测其拉伸强度,另外一方面,我的产品有些类似于凝胶,但强度比凝胶高. 我非常想测试产品的力学强度,请您多多帮忙指导! 非常感谢!

随着信息、材料和能源技术的进步,锂离子电池以其高比能量、长循环寿命、无记忆效应、安全可靠以及能快速充放电等优点而成为新型电源技术研究的热点。电池隔膜作为锂离子电池的重要组成部分,在电池中起着防止正、负极短路,同时在充放电过程中提供离子运输通道的作用。其性能的优劣决定了电池的界面结构内阻,进而影响电池的容量、循环性能、充放电电流密度等关键特性。Labthink兰光接下来结合透气性测试仪、智能电子拉力试验机、测厚仪及热缩试验仪对电池隔膜的透气性能、耐穿刺性能、拉伸强度、厚度及热收缩性能检测进行简要的介绍。一、电池隔膜透气性能电池隔膜是指在锂离子电池正极与负极中间的聚合物隔膜,其主要作用有:隔离正、负极并使电池内的电子不能自由穿过;让电解质液中的离子在正负极间自由通过。隔膜的存在首先要满足它不能恶化电池的电化学性能,主要表现在内阻上。通常内阻的大小通过其透气率来表征,或者称之为Gurley数,即一定体积的气体,在一定压力条件下通过一定面积的隔膜所需要的时间。对于相同的电池隔膜,这个数值从一定意义上来讲,和用此隔膜装配的电池的内阻成正比,即该数值越大,则内阻越大。Labthink兰光的BTY-B1P透气性测试仪,采用计算机控制,三测试腔设计,压力差可调,人机交互友好,测试效率高,可满足各种客户对于电池隔膜透气性测试的要求。二、电池隔膜耐穿刺性能及拉伸强度锂电池在使用过程中电池内部会逐渐形成枝状晶体,有可能刺破隔膜,造成内部微短路。在制造过程中由于电极表面涂覆不够平整、电极边缘有毛刺等情况,以及装配过程中工艺水平有限等因素,都要求电池隔膜具有相当的穿刺强度。另外,电池隔膜的拉伸强度也是影响其应用的一个重要因素,如果隔膜在使用过程中破裂,就会发生短路,降低成品率。Labthink兰光的XLW(PC)智能电子拉力试验机,该机具备拉伸强度与变形率、剥离强度,热合强度,撕裂等7项测试功能,并且这些功能均采用菜单式界面,选择相应检测功能,即可执行标准规定的检测。配合专用的测试夹具,还可以对电池隔膜进行刺破性能测试,是目前行业中最为专业的仪器。三、电池隔膜厚度电池隔膜的厚度是否均匀是检测其各项性能的基础。厚度不均匀,会影响到透气率、拉伸强度等性能,对厚度实施高精度控制也是确保质量与控制成本的重要手段。Labthink兰光的CHY-CA测厚仪,采用目前世界测量领域最先进的技术成果,确保测量结果的高精确性,多次测量结果的高度一致性;并且操作调试极其方便,几近于自动化操作,最大限度地减少了人为因素对测量结果带来的影响。该仪器具有手动、自动两种测量模式,对于手动模式测量,可打印输出测量结果;对于自动模式测量,可按照预先设置好的次数自动测试,并对测量结果进行统计、分析、打印输出;接触面积、测量压力、移动速度等严格遵循相关标准的规定。四、电池隔膜热收缩性在电池生产过程中由于电解液对水分非常敏感,大多数厂家会在注液前进行85℃左右的烘烤,要求在这个温度下电池隔膜的尺寸也应该稳定,否则会造成电池在烘烤时,隔膜收缩过大,极片外露造成短路。Labthink兰光的RSY-R2热缩试验仪,采用微电脑控制,PID温度控制,液体加热介质,温度控制精确,受热均匀,用于电池隔膜、热缩管、背板等材料在多种温度下进行热收缩性能及尺寸稳定性的精准测试。当然确保了电池隔膜的透气性能、耐穿刺性能、热收缩性能等指标合格后,还需要对其他的一些指标如浸润度、化学稳定性、孔径及分布、闭孔温度、破膜温度、孔隙率等进行控制,以确保其使用适应性。 以上资料由济南Ulab优班检测提供更多资料www.ulab.cn

金属的材料大多数的腐蚀都发生在大气自然环境中,大气空气里含有化学的氧气、湿温度变化和污染物体等腐蚀成分和腐蚀源头,盐雾腐蚀是我们现实生活中常见和具有破坏性的大气自然腐蚀环境。在这样的腐蚀环境,我司生产了[b][url=http://www.linpin.com/]盐雾腐蚀试验箱[/url][/b],它是模仿大气自然环境对产品的抗腐蚀能力,便于厂家在对产品出厂前的测试。[align=center][img=,450,450]https://ng1.17img.cn/bbsfiles/images/2022/05/202205301723155312_8494_1037_3.jpg!w450x450.jpg[/img][/align] 盐雾腐蚀试验箱对金属材料腐蚀的关键是导电盐溶液进入金属内部,出现电化学的反应,从而构成低电位金属-电解质溶液高电位杂质微粒电池体系,电子转移,作为阳极金属溶解,形成新的化合物,即腐蚀。氯离子在盐雾腐蚀破坏过程中起着主要作用,具有很强的穿透能力,容易穿透金属氧化层进入金属,破坏金属钝;氯离子水合能小,容易吸收在金属表面,代替保护金属的氧化表层,从而破坏金属。 盐雾腐蚀试验箱是具有仿真加速人工氛围的抗腐蚀评价方式。它雾化一定浓度的盐水,然后喷洒在封闭的恒温箱中,我们可以通过查看测试样品在箱内放置一段时间后,出现变化来产生测试样品的抗腐蚀性能。这是一种加速试验方法。盐雾环境中氯化物的盐浓度是自然环境中盐溶含量大约有几倍甚至多出几十倍,有效的提高腐蚀速度。对产品进行盐雾试验,结果时间大大缩短。 在自然环境中测试产品样品可能需要一年甚至几年的腐蚀时间,而盐雾腐蚀试验箱在人工模拟盐雾环境条件下可以得到类似的结果。

[color=red]【由于该附件或图片违规,已被版主删除】[/color]经常喝饮料的人要注意了,美国科学家最新研究发现,软饮料对于牙齿具有腐蚀性,其中部分碳酸类饮料的腐蚀性甚至堪比蓄电池使用的酸液。 [b] 腐蚀牙齿 [/b] 美国南伊利诺伊大学牙科学院的研究小组在美国牙科学会杂志《大众牙科学》上公布的最新研究报告指出,任何含有柠檬酸或磷酸的软饮料都会损伤牙齿。 报告说,大多数人认为软饮料没有害处,或仅仅担心其中的糖分可能使人肥胖,其实长期喝饮料会腐蚀牙齿表层的牙釉质。 2006年的一份研究报告曾指出,橙汁和运动饮料也会腐蚀牙齿,但可乐类饮料的腐蚀性更强。另一份研究报告说,在服用后前三分钟,可乐类饮料的腐蚀性是果汁类饮料的10倍。 南伊利诺伊大学研究小组针对软饮料对牙齿的腐蚀性做了一个实验。研究小组从市场上购买了20种软饮料,包括可口可乐、百事可乐、七喜等,打开后立即测量酸碱度,然后从新拔的牙齿上切下牙釉质薄片,分别称重后放入饮料中,48小时再取出薄片再次称重。 实验结果显示,浸泡在可口可乐、百事可乐、皇冠可乐、七喜、低热七喜等7种饮料内的牙釉质薄片的重量减少5%以上。 研究小组说,尽管不会有人像实验中那样,把饮料含在口中长达两天,但饮料的腐蚀性一开始就会显现出来,而且随着时间增强。

新能源电池包综合性能测试性能好坏是离不开各个部件的支持,其中,压缩机作为无锡冠亚新能源电池包综合性能测试的主要配件,一旦发生故障的话,就需要及时解决。 新能源电池包综合性能测试压缩机失去工作能力的判断,是指压缩机能正常运转,但已失去吸、排气的功能。先将压缩机加液工艺管用剪刀剪断,如有大量R22喷出,可以判断不是由于泄漏制冷剂不制冷。这时,可将压缩机吸、排气管用焊枪熔脱,取下压缩机,单独启动压缩机,待压缩机运转后,用手感试压缩机的吸、排气压力。应先试吸气口有无吸气,然后,试排气口有无排气,用手堵住排气口,如感到压力不是很大,甚至没有排气,则可认为压缩机失去工作能力。因为在正常工作时,压缩机排气口用手指是堵不住的。 新能源电池包综合性能测试压缩机电动机为何电流过大?这是指压缩机匝间短路,但又未达到烧断保险丝的程度。压缩机的磨擦破坏了磨擦表面的光洁度,致使压缩机的功率和电流增大,但尚未达到抱轴或卡缸使压缩机不能转动的程度。可以用万用表检查压缩机电动机的对地绝缘电阻,正常情况下如显著变小或接近于零时,说明已短路。如对地绝缘电阻正常,查启动和运行绕组的电阻值。如匝间短路,则运行电流增大。 如何排除新能源电池包综合性能测试三相压缩机电动机在运转中速度变慢、一相保险丝熔断、一相电流增大的故障,这是由于压缩机电动机绕组有一相碰壳通地造成的。拆下接地线后,可用试电笔测机壳是否带电。如机壳带电,再将电源插头拔下,用手摸压缩机机壳,在机壳局部应有发烫感觉。请重绕压缩机电动机绕组或更换压缩机。如何排除新能源电池包综合性能测试三相压缩机电动机在运行中发出吭吭声,三相压缩机电动机在运行中发出吭吭,是由于三相严重不平衡产生的,肯定有一相电源缺相。请用万用表电压档进行检查,恢复三相即可。 新能源电池包综合性能测试的故障是可能导致整个新能源电池包综合性能测试不能有效运行,所以,以上这些故障我们都需要尽量避免。

真空式太阳能集热管性能测试系统太阳能热水器测试管路连接器,是连接被测热水器与检测设备之间的专业管线部件,采用高温胶管与不锈钢材料制作,管线末端装有电磁阀们与传感器测试接口,外表面包裹保温材料,专业管路连接件,可以与热水器快速连接,经久耐用。绿光新能源太阳能集热管性能测试系统。软件支持在WindowsXP以上环境即可运行,动态图形显示运行状态,实时更新各路数据及分析图表,界面可以自动控制设备开关,阀门,水泵等运行功能,检测太阳能热水器性能测试数据自动存储,绘制太阳能热水器的系统得热量与太阳辐照量的曲线图,与打印机相连自动打印检测报告,数据存储格式为EXCEL标准格式可供其它软件调用。[img=太阳能集热管性能测试系统,400,400]https://ng1.17img.cn/bbsfiles/images/2022/06/202206010924283517_960_4136176_3.jpg!w690x690.jpg[/img]太阳能集热管性能测试系统组成分别有测试传感器(管路温度,环境温度,水流量,太阳总辐射,风速,电功率),太阳能测试系统数据采集仪,水温控制装置,全自动水路运行控制装置,自动控制台,热水器测试管路连接器,太阳能热水器测试系统平台(含软件),遮阳罩板及配件。太阳能集热管性能测试系统各部件技术指标与特点:精度2%的测试传感器用于测量太阳辐射、温度(水温)、环境温度、环境风速、水流量、电功率等参数。太阳能集热管性能测试系统数据采集仪:用高性能微处理器为主控CPU,大容量数据存储器,数据采样率高于0.5秒/通道,工业控制标准设计,便携式防震结构,大屏幕汉字液晶显示屏,轻触薄膜按键,操作简单。适合在恶劣工业环境使用。具有停电保护功能,当交流电停电后,由充电电池供电,可维持24小时以上。[img=太阳能集热管性能测试系统,400,400]https://ng1.17img.cn/bbsfiles/images/2022/06/202206010927299900_7367_4136176_3.jpg!w690x690.jpg[/img]

[b]盐雾测试仪[/b]用途是检测产品是否耐盐雾腐蚀试验,主要用于电子、零部件等金属产品。既然需要检测产品耐腐蚀,那么设备本身必须具备耐腐蚀的特点。这就对材质有所要求,本章小编讲述盐雾测试仪适用的材质,目前环试行业适用较多的是PVC与PP板两种:[align=center][img=,348,348]https://ng1.17img.cn/bbsfiles/images/2021/03/202103291614262700_2745_1037_3.jpg!w348x348.jpg[/img][/align] PVC板是以PVC为原料制成的截面为蜂巢状网眼结构的板材。是一种真空吸塑膜,用于各类面板的表层包装,所以又被称为装饰膜、附胶膜,应用于建材、包装、医药等诸多行业主要进行中性盐雾试验。中性盐雾试验体温度:35℃,空气饱和桶温度为47℃。 PP板(聚丙烯)是PP树脂添加入各种功能助剂经挤出、压光、冷却、切割等工艺过程而制成的塑料板材。不仅可做中性盐雾试验、也可作酸性盐雾试验、盐雾试验、铜加速醋本能试验。它相较于PVC板更耐高温、耐腐蚀,箱体温度:50℃、空气饱和桶温度63℃。 通过上文我们就可以知道,对于检测产品有更高要求的时代,PP板材质无疑是盐雾测试仪材质的选择。

动力电池测试是目前市场上新能源汽车电池专用的电池测试系统,为了保证新能源汽车电池的有效运行,所以对动力电池测试的性能有一定的要求,压缩机作为其核心配件,一旦发生回油故障就要及时解决。[img=,400,400]https://ng1.17img.cn/bbsfiles/images/2018/09/201809181539552442_4888_3445897_3.jpg!w400x400.jpg[/img] 动力电池测试制冷系统运行的过程中,润滑油是随着冷媒一起排出压缩机,经过循环又回到压缩机,那么在有冷媒出入的地方就有润滑油的出入。冷媒性能和润滑油性能有着本质的区别,冷媒在制冷系统循环过程中存在两相,即液态冷媒和汽态冷媒,而润滑油基本上处于液态,当动力电池测试冷媒从液态转变为汽态,润滑油会从冷媒中析出,在诸多因素的影响下,它们很可能在某个零部件或某个结构点储存,导致润滑油无法顺利回流到压缩机,造成涡旋压缩机缺油,如果缺油长时间得不到解决,会导致压缩机内部运动零件润滑不足,出现干烧等故障,大大加速冷水机压缩机的损坏。 动力电池测试的压缩机在排出冷媒时,也会排出微量的冷冻机油。即使只有0.5%的上油率,如果油不能通过系统循环回到压缩机中,因此为了确保压缩机运行不缺油,应该确保排出压缩机的冷冻机油回到压缩机,减少压缩机的上油率。 动力电池测试需确保吸气管冷媒的流速,才能使油回到压缩机,但流速应小于15m/s,以减小压降与流动噪音,对水平管还应沿冷媒流动方向有向下的坡度。需要防止冷冻机油滞留在蒸发器内,确保适当的气液分离器的回油孔,过大会造成湿压缩,过小则会回油不足,滞流油在气液分离器中。动力电池测试系统中不应存在使油滞留的部位,确保在长配管高落差的情况下有足够的冷冻机油在压缩机里,通常用带油面镜的压缩机确认压缩机频繁启动不利于回油。 新能源动力电池测试是目前比较新兴的设备,无锡冠亚在这一领域不断创新不断开发,争取为大众提高性能更加优良的动力电池测试。

锂电池以其能量密度高等特点,广泛应用于工业自动化、新能源汽车、消费电子产品等领域。然而,在日常使用中,电池过度充电等问题时有发生,这可能对电池造成不可逆的损害,轻则缩短电池寿命或导致彻底失效,重则可能引发电池燃烧爆炸,危及电气设备和人员安全。为确保锂电池在使用和运输过程中的安全性,必须进行严格的测试和检测,以评估其对过度充电的承受能力。其中,UN38.3过度充电测试是锂电池在运输前必须通过的安全检测,由联合国发布,具备高度的公信力。在锂电池行业中,注重安全标准和测试的重要性,是为了推动科技发展的同时,最大程度地降低潜在的风险和安全隐患。通过这一测试,可以有效避免用户在使用锂电池时发生意外,保障设备和人员的安全。[align=center][img=,690,411]https://ng1.17img.cn/bbsfiles/images/2024/03/202403181624110174_6281_6387980_3.png!w690x411.jpg[/img][/align][b]什么是UN38.3(可充电型锂电池操作规范)[/b]UN38.3(可充电型锂电池操作规范)是联合国危险物品运输专门制定的《联合国危险物品运输试验和标准手册》的第3部分38.3款,为确保锂电池在运输前的安全性,规定了一系列严格的测试要求。这些测试包括高度模拟、高低温循环、振动试验、冲击试验、55℃外短路、撞击试验、过度充电试验、强制放电试验等。如果锂电池与设备没有安装在一起,并且每个包装件内装有超过24个电池芯或12个电池,则还须通过1.2米自由跌落试验。[b]解决方案[/b]在这些测试中,过度充电试验是其中难度较大的一项。该测试要求在2倍最大连续充电电流和2倍最大连续充电电压的条件下,将待测锂电池连续充电24小时。测试的主要目的是评估锂电池对过度充电的承受能力,要求电池在过度充电过程中及之后七天内没有发生电池解体或燃烧爆炸的情况。这一系列的测试确保了锂电池在运输过程中的高度安全性,尤其是过度充电试验,关系到用电设备与用户的安危,具有极其重要的意义。为应对UN38.3标准中的过度充电测试。利用直流电源为电池进行持续供电,同时结合SBT300电池测试仪,全面监测电池充电过程中的电压、交流内阻等关键参数。通过这些先进的测试设备,工程师能够深入分析锂电池的衰化效应和稳定性,为研发制造更加安全可靠的锂电池提供有力支持。[align=center][img=,690,460]https://ng1.17img.cn/bbsfiles/images/2024/03/202403181625312538_6416_6387980_3.png!w690x460.jpg[/img][/align][b]主要优势[/b]交流四端子法测量:SBT300电池测试仪采用交流四端子法测量交流内阻和电压,能够分离提供电流的导线和测量器件上电压降的导线,进而消除电缆和探针接触电阻的阻抗。校正功能:SBT300电池测试仪能够补偿仪器内部电路的偏置电压或者增益漂移等,对测量数据进行校正以提高测量精度,并且可以根据测量结果计算统计指标,绘制正态分布图,观察测量结果的正态分布情况。模拟输出:SBT300电池测试仪可以进行交流内阻测量值的模拟输出,通过将模拟输出量连接到数据记录仪上,记录电阻值的变化,便于使用数据采集仪进行需要长期记录的测量和锂电池的评估等。

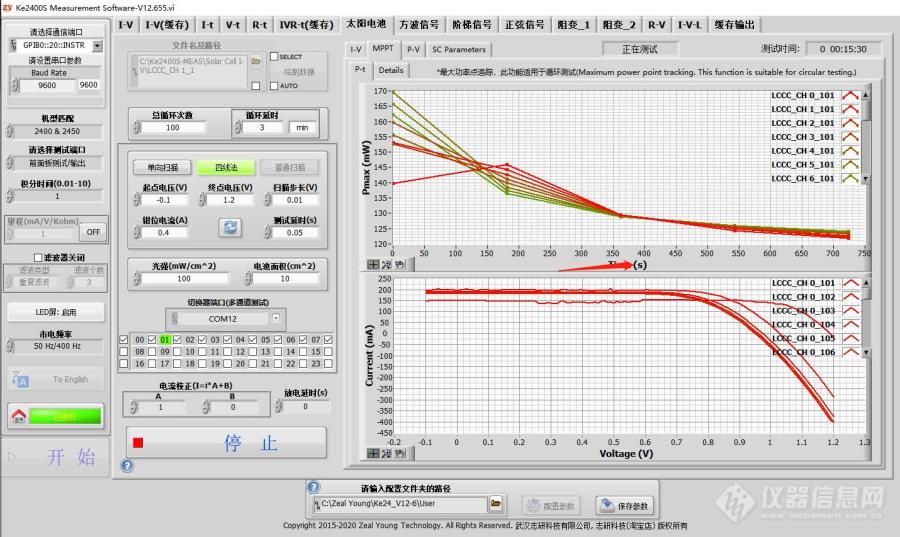

[font=punctuation, PingFangSC-Regular, &][size=16px] 利用Keithley2400源表、一个通道切换器和一个光源可以搭建多通道切换的MPPT测试系统,下图是测试界面。现在系统支持24通道太阳电池的最大功率点追踪(MPPT),实时显示最大功率、转换效率等电池参数,数据实时存储,全程无需人工干预,方便快捷![img=,690,411]https://ng1.17img.cn/bbsfiles/images/2020/04/202004271801230652_3475_3250017_3.jpg!w690x411.jpg[/img][/size][/font]

我们公司采用纽扣法模拟测试电池性能(首次效率和首次容量),实验员的测试数据与别的公司对比,总是存在偏低的现象。我想问问各位高手,测试的环境有哪些要注意的,还有在安装过程中是否有哪些细节要注意的?请各位帮忙解决这个疑惑,哪位又详细的操作指导书或注意事项列表,请发我邮箱,jackcong@163.com,谢谢了。

比如维纳物联的便携式单通道气敏测试仪。不知价格在多少。有别的更便宜的吗。一定结果要能输入电脑 整理数据 发表文章用

接地电阻测试仪是检验测量接地电阻的常用仪表,同时也是电气安全检查与接地工程竣工验收不可缺少的工具,不过常常会出现小问题,接地电阻测试仪常见故障及排除方法,如下: 常见故障1:检查到电池电压正常而进行接地电阻测量时测量数据不准,误差大、不精确。 故障原因:这个故障通常是由于检测信号滤波及调效电路故障引起,最常见是滤波电感T1损坏引起, 排除方法:更换T1电感就可以马上修好。 常见故障2:检查到电池电压正常,但是不能进行接地电阻测量。 故障原因:这个故障可能是因为通常是由于开关电源、交直流转换、以及恒流输出部分故障。 排除方法:用频率计测量C端口。无820Hz交流输出,可逐步检查该部分电路,从输出变压器,开关管,振荡电路等找出故障部分,更换新零件即可修复。 常见故障3:进行接地电阻测试仪测量的时候测量数据飘浮不定,时准时不准。 故障原因:此现象“KYORITSU4102A”地阻仪通常无故障,问题出在电阻仪与地桩(辅助电极)及被测接地体连接不好引起,常见有三条连接导线有断开或接头地方松,导致导电性能不好。如使用过程中发现导线与两端的接头金属片断开,一定要用焊锡重新把它焊牢,才能保证接地电阻测试仪的正常测量工作。 常见故障4:接地电阻测试仪的表头指针不动,或者电池电压及接地电阻测试仪测量时表头指针都不动。 故障原因:可能由于表头烧毁或连接表头与线路板连线断开引起。这也都是由于接地电阻测试仪在使用或者运输过程中过于震动引起。 排除方法:首先打开表头面板,用手拨动指针,如指针不能自动回零,表明表头已震坏;否则就要焊下表头,用万用表电阻档测量表头,如果是开路的,那就表明表头已烧坏。然后再用万用表电流电压档测量原连接表头接头,按下地阻仪检查电压按钮,假如万用表有电压指示,表明只是接地电阻测试仪的故障由表头损坏引起,更换新表头后就可以修复;如果表头完好,再打开接地电阻测试仪外壳,检查表头连线,如果断开接上就可以了。

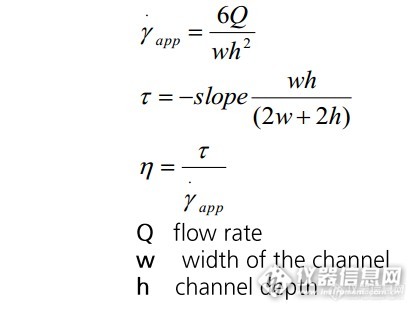

先谈困境:离子传输速率及电导率是影响快速有效可充电电池性能的重要参数。电导率是决定可充电电池充电和放电速率的重要参数,它取决于溶剂的两个物体特性:粘度η和电容率ε。研发可充电电池电解液最大挑战是粘度和电容率的最佳混合比例。正如显示的Stokes-Einstein 方程,离子流动性与粘度成反比:mobility=1/6phri (ri离子半径)。对研发而言,准确测试溶剂粘度是至关重要。在充电电池应用中,混合溶质起主导作用,而粘度测量可以帮助优化溶剂混合物。传统粘度计测量遇到挑战,而微流体便携式粘度计能很好解决这个难题。如测量电解质溶液遇到挑战如下:1》较低的溶液粘度,如0.2cp,用传统粘度计测量其精准度和重复性是困难的,而利用微流体通道(VROC技术)测量不仅高精准和稳定重复性,而且是绝对真实值。2》大部分溶剂易挥发,在测量粘度时挥发是测量粘度不准确重要因素。3》一些溶剂是非常亲水的,痕量水对测量解决也会造成不准确。对于这些原因,封闭的测量环境是必要的。4》测量过程中,样品容量受限制的,并且样品价格昂贵且数量有限,小容量样本测量时必须的。再谈技术:何为VROChttp://ng1.17img.cn/bbsfiles/images/2017/01/201701191700_667395_3003402_3.pngatc.usa@hotmail.com见图示http://ng1.17img.cn/bbsfiles/images/2016/02/201602261540_585293_3003402_3.png芯片是由微流控式玻璃微通道和硅压阵列式压力传感器组成,具体微通道深度多少,这个是估计的粘度决定。如几万CP或者十几万CP,这个微流体技术对牛顿和非牛顿都可用。关于非牛顿,我们需要有它:Weissenberg-Rabinowisch 。最后谈VROC如何解决粘度测量困境:见下文。ATC(US)