全球最先进的激光导热系数分析仪模块化设计—随时升级,体积更小大功率能量源—测量更准确6样品自动分析—节约宝贵时间高真空设计—测量更精确应用多晶石墨石墨非常适合评估激光法热导仪的性能优劣。对多晶石墨进行的测试曲线显示材料在室温附近导热系数达到最大,热扩散系数随温度增加递减。材料比热可通过参比法测得,测试显示比热与热扩散系数增减趋势相反。铜、铝分别测量了纯铜和纯铝的热扩散系数,测试结果如下图,热扩散系数的测量值与文献值之间的偏差小于 2%。体现了Linseis仪器性能的卓越。石墨(Isotropic)用LFA1000测量了蛤同性石墨的热扩散系数,与日本AIST机构的数据比较,偏差小于2%。德国林赛斯 (LINSEIS Messgeräte GmbH) 林赛斯总部位于德国巴伐利亚州泽尔布(Selb),是一家有超过50年丰富专业经验的世界领先(热)分析仪器设备生产商,公司专门致力于研究、开发、生产热分析科学仪器,其产品的技术和质量方面一直处于业界领先地位。

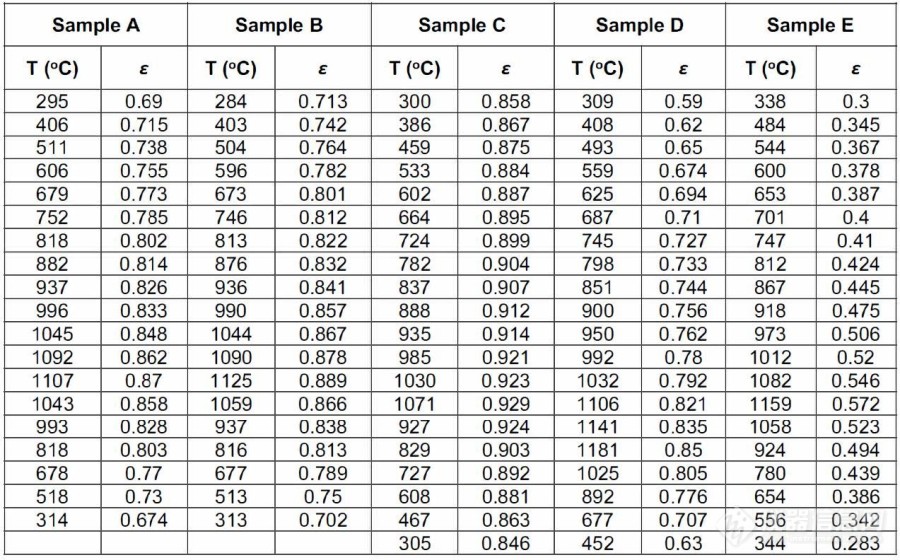

[color=#990000]摘要:镍基高温合金Inconel 600作为一种常用的金属材料其应用领域十分广泛,准确了解其各种热物理性能参数十分必要,这些参数数据是进行高温设计和热仿真时的重要输入参数。本文汇总了目前国际上Inconel 600的高温热物理性能(热导率、比热容、热扩散率、密度和总半球发射率)随温度变化的文献报道数据,由此便于使用这些数据进行热物性测试仪器的比对试验和考核,并提高高温设计和热仿真中参数输入的准确性。[/color][hr/][size=18px][color=#990000]1. 简介[/color][/size] Inconel 600是一种非磁性镍基高温合金,具有高机械强度、冷热加工性和耐腐蚀性。这种合金在退火到强冷加工条件的整个范围内也没有老化或应力腐蚀,它可以使用到1000℃而不会发生不可逆的变化。典型Inconel 600的材料组分如表1-1所示,此组分的Inconel 600也是被英国国家物理实验室(NPL)用来作为热导率测量中的参考材料。其热处理过程为在干燥纯氢气和露点小于-50℃条件下进行2小时的1120℃热处理,然后在氢气环境下用水冷却。[align=center][color=#990000]表1-1 热导率测量参考材料Inconel 600组分[/color][/align][align=center][color=#990000][img=,690,93]https://ng1.17img.cn/bbsfiles/images/2021/09/202109221615293709_4016_3384_3.png!w690x93.jpg[/img][/color][/align] 由于Inconel 600这类镍基高温合金的应用领域十分广泛,准确了解其各种热物理性能参数十分重要,这些参数数据是进行高温设计和热仿真时的重要输入参数。本文将汇总目前国际上Inconel 600的高温热物理性能(热导率、比热容、热扩散率、密度和总半球发射率)随温度变化的文献报道数据,由此便于使用这些数据进行热物性测试仪器的比对试验和考核,有利于提高高温设计和热仿真中参数输入的准确性。[size=18px][color=#990000]2. 热导率、比热容、热扩散率和密度数据[/color][/size] 热导率、比热容、热扩散率和密度数据来自文献[1]颁布的对英国国家物理量实验室(NPL)热导率参考材料Inconel 600的测试结果,其中热导率是比热容、热扩散率和线膨胀率三个独立测试结果的乘积得到,而比热容采用差热扫描量热仪(DSC)进行测试,热扩散率采用激光闪光法测定仪进行测试,线膨胀率采用顶杆法热膨胀仪进行测试。对于镍基高温合金Inconel 600热导率的独立测试,NPL也采用了轴向恒定热流导热仪进行了专门测量[2]。由于仪器测试能力的限制,NPL的测试温度最高为500℃。另外由于所采用的Inconel 600样品成分和密度有轻微差别,所以[1]文献[2]和热导率结果会有最大5%的偏差,但这个偏差在实际工程使用中可以忽略不计,因此本文所列数据取自文献[1]。热导率、比热容、热扩散率和密度随温度的变化规律分别如图2-1~图2-4所示。[align=center][img=,690,467]https://ng1.17img.cn/bbsfiles/images/2021/09/202109221615443328_3576_3384_3.png!w690x467.jpg[/img][/align][align=center][color=#990000]图2-1 Inconel 600热导率与温度的关系[/color][/align][align=center][color=#990000][/color][/align][align=center][color=#990000][img=,690,464]https://ng1.17img.cn/bbsfiles/images/2021/09/202109221616011796_21_3384_3.png!w690x464.jpg[/img][/color][/align][align=center][color=#990000]图2-2 Inconel 600热扩散与温度的关系[/color][/align][align=center][color=#990000][/color][/align][align=center][color=#990000][img=,690,468]https://ng1.17img.cn/bbsfiles/images/2021/09/202109221616216745_4849_3384_3.png!w690x468.jpg[/img][/color][/align][align=center][color=#990000]图2-3 Inconel 600比热容与温度的关系[/color][/align][align=center][color=#990000][/color][/align][align=center][color=#990000][img=,690,469]https://ng1.17img.cn/bbsfiles/images/2021/09/202109221616316304_954_3384_3.png!w690x469.jpg[/img][/color][/align][align=center][color=#990000]图2-4 Inconel 600密度与温度的关系[/color][/align] 在这里需要说明的是密度随温度的变化结果,是由热膨胀系数测试获得,其中认为镍基高温合金Inconel 600是各项同性且温度变化过程中质量不发生变化。由此通过测试Inconel 600的线膨胀率来得到体膨张率和样品的体积变化,最终用恒定质量除以不同温度下的体积得到密度随温度的变化结果。 汇总热导率、比热容、热扩散率和密度数据,如表2-1所示。[align=center][color=#990000]表2-1 Inconel 600热导率、比热容、热扩散率和密度数据汇总表[/color][/align][align=center][color=#990000][img=,690,587]https://ng1.17img.cn/bbsfiles/images/2021/09/202109221616470760_7694_3384_3.png!w690x587.jpg[/img][/color][/align][size=18px][color=#990000]3. 总半球发射率数据[/color][/size] 总半球发射率也是材料的重要热物理性能参数之一,代表着材料表面的热辐射能力,是研究热辐射测量、辐射传热以及热效率分析的最重要基础物理性能数据。 由于总半球发射率与材料的表面状态关系密切,针对镍基高温合金Inconel 600的总半球发射率,本文汇总了美国热物性研究实验室(TPRL)进行不同热处理和原始状态样品的总半球向高温测试结果[3][4],此测试结果被美国桑迪亚国家实验室用作Inconel 600高温总半球发射率的典型数据。 TPRL测试总半球向发射率采用了稳态量热法,样品直接通电加热至高温进行测量,其五种表面状态下总半球发射率随温度变化测试结果如图3-1所示,数据如表3-1所示。[align=center][color=#990000][img=,690,568]https://ng1.17img.cn/bbsfiles/images/2021/09/202109221617128540_2384_3384_3.png!w690x568.jpg[/img][/color][/align][color=#990000][/color][align=center][color=#990000]图3-1 不同热处理后Inconel 600不同温度下的总半球发射率[/color][/align][align=center][color=#990000][/color][/align][align=center][color=#990000]表3-1 作为不同温度和表面处理状态下的Inconel 600总半球发射率测试数据[/color][/align][align=center][img=,690,429]https://ng1.17img.cn/bbsfiles/images/2021/09/202109221617257857_4218_3384_3.jpg!w690x429.jpg[/img][/align][size=18px][color=#990000]4. 参考文献[/color][/size][1] Blumm J, Lindemann A, Niedrig B. Measurement of the thermophysical properties of an NPL thermal conductivity standard Inconel 600[C]//Proc. of 17th European Conference on Thermophysical Properties. 2003: 621-626.[2] Wu J, Morrell R, Clark J, et al. Characterisation of the NPL Thermal Conductivity Reference Material Inconel 600[J]. International Journal of Thermophysics, 2021, 42(2): 1-15.[3] [7] J. Gembarovic, "Total Hemispherical Emissivity of Thermocouple Sheaths, in A Report to Sandia National Laboratories," Thermophysical Properties Research Laboratory, Inc:, West Lafayette, IN, 2005.[4] A. L. Brundage, et al., "Thermocouple Response in Fires, Part 1: Considerations in Flame Temperature Measurements by a Thermocouple," Journal of Fire Sciences, vol. 29, no. 3, pp. 195-211, 2011.[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align][align=center][img=,690,424]https://ng1.17img.cn/bbsfiles/images/2021/09/202109221617561944_3210_3384_3.png!w690x424.jpg[/img][/align]

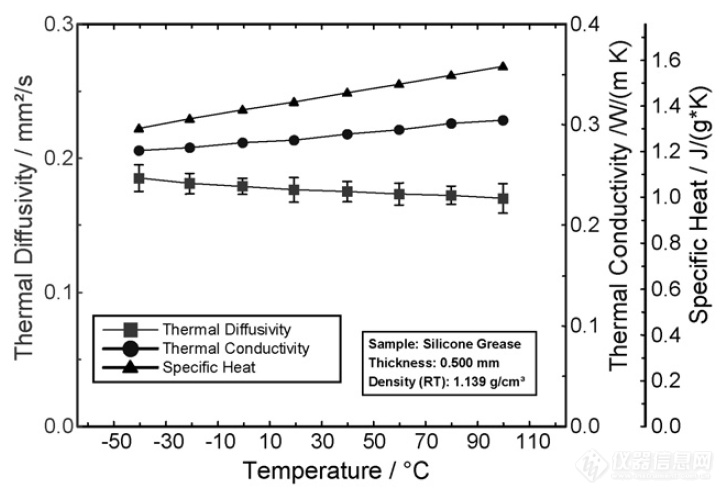

[color=#cc0000]摘要:本文针对液体和粉体形式的蓄热型相变材料,介绍了激光闪光法在蓄热相变材料热扩散系数测试中应用研究以及各种典型液体材料和相变材料的验证试验结果。根据研究文献和验证试验结果证明激光闪光法并不是一种测量液体和相变材料热物理性能比较合适的方法,影响因素众多,测试过程繁杂,并存在很多问题及不足,对于未知液体和相变材料的热性能测试很难保证相应的测量精度。[/color][color=#cc0000]关键词:闪光法、相变材料,液体、粉体、热扩散系数,导热系数,储能,蓄热[/color][color=#cc0000][/color][hr/][color=#ff0000][b]1. 引言[/b][/color] 相变材料在相变过程中吸收或者释放热量,利用相变材料的相变潜热来实现能量的储存,可以解决能量供需在时间和空间上不匹配的矛盾,有效提高能源利用效率,达到节能减排目的。利用相变材料的这一特点将其应用到建筑材料中,吸收和储存白天进入室内的太阳辐射热避免室内温度过高,夜间释放这些热量,把室内温度控制在人体舒适温度范围内,可降低建筑采暖和致冷的能源消耗,实现建筑节能的同时提高居住环境舒适度。 建筑用相变材料多为潜热型蓄热方式,这种方式的主要优势是在较小温度区间内具有较高的蓄热密度,它可以用于建筑的加热和冷却,并可以与其它被动系统或主动系统配合使用。 如图1-1所示,在建筑中所使用的各种相变材料通常被描述为多种相变复合材料的基材,其主要目的是保持相变材料的形状稳定或对其进行包封,特别是相变材料是液态形式时。目前国内外常用的相变复合材料基材的样品尺寸一般从几个毫米到几个厘米直到所谓的大尺寸块状尺度,如已经被用于建筑结构中的微胶囊封装相变材料,各种非工艺陶瓷材料,水泥或石膏板等,所用的相变材料不仅微胶囊封装了石蜡,而且还包含了浸注石蜡等形式,从而形成各种形式的建筑用相变材料。[align=center] [img=1-01.液体和粉末颗粒状相变材料,690,338]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251521_01_3384_3.png!w690x338.jpg[/img][/align][align=center][color=#990000][b]图1-1 液体状和粉末颗粒状相变材料[/b][/color][/align] 这些相变材料的热物理性能给出了这些材料和复合材料的蓄热能力,但测试评价热物理性能则并不容易,特别是对于这些液体形状和粉末颗粒形状的相变材料而言,在采用目前传统实验室仪器进行测量时要十分小心,否则很难获得准确的测量结果。 本文针对液体和粉体形式的蓄热型相变材料,主要介绍了激光闪光法在蓄热相变材料热扩散系数测量中的应用,以及各种典型液体材料和相变材料的测量结果,并介绍了闪光法测试相变材料中的注意事项和存在的问题及不足。[b][color=#ff0000]2. 问题的提出[/color][/b] 在激光闪光法中被测样品位于闪光灯和红外探测器之间,激光脉冲照射到样品的前表面,红外探测器测量样品背面的温升变化。通过数学模型来处理这个温升曲线从而测得被测样品的热扩散系数,将热扩散系数与样品材料的密度和比热容相乘得到相应的导热系数。 如图1-1所示液体状和粉末颗粒状蓄热相变材料,在微观尺度上由大量几十至几百微米尺度颗粒或胶囊构成,对于十几毫米的激光闪光法测样品品宏观热性能而言则是均匀的。由此,液体状和粉末颗粒状蓄热相变材料的导热系数测试就可以归结为液体和粉体材料的热性能测试。但由于液体和粉体蓄热相变材料的特殊性,在采用激光闪光法测试导热系数过程中会面临以下几个重要难题: (1)在激光闪光法测量液体和粉末颗粒状样品时,如液液和固液相变材料,被测样品在液液和固液相变过程中会发生明显的膨胀或收缩,如果不采取特殊措施,被测样品厚度将在测试过程中发生变化,会给测试结果带来巨大误差。 (2)液体和颗粒状蓄热相变材料一般的导热系数较低,大多小于1W/mK,这就要求激光闪光法测试时一是尽可能减小样品厚度,二是加大激光脉冲功率,但对于低熔点相变材料而言则是一个相互矛盾的难题。 (3)蓄热相变材料的相变温度一般较低,当激光脉冲照射在相变材料样品前表面时,很容易使得样品前表面温度升高1~5℃,从而使得样品的激光照射区域产生软化或相变,进而改变样品整体性能的均匀性给测试带来严重误差。 (4)许多蓄热相变材料都为透明或半透明材料,激光闪光法的测试过程很容易产生热传导之外的对流和辐射传热形式,就需要采用特殊手段进行规避和修正。 (5)激光闪光法测试热扩散系数的前提条件是认为被测样品在测试过程中保持材料形态不变,即在测试过程中不能产生相变,因此对于蓄热相变材料相变过程中的热扩散系数测试则是激光闪光法无法解决的难题。 以上难题就是为什么对于液体材料大多使用特殊方法来测量热扩散系数,这些特殊方法包括同轴圆柱法和平行板法等稳态方法,瞬态法则主要有热线法。然而,为了避免液体测量中由于辐射和对流带来的影响,必须在这些方法中实施一些特殊技术手段条件,文献给出了测量液体导热系数主要方法的综述。[b][color=#ff0000]3. 激光闪光法测试蓄热相变材料的改进[/color][/b][color=#ff0000]3.1. 激光闪光法测量液体热物理性能技术研究综述[/color] 尽管采用闪光法测试液体热物性存在上述困难,一些研究人员还是尝试了将闪光法应用于液体测量。理论上闪光法可以作为一种有效的测量液体热扩散系数方法,这是因为通过使用热脉冲加热水平安装样品的上表面可以大大降低对流换热的影响。 Schriempf是第一个开发特殊闪光法仪器致力于测量液体热扩散系数并成功应用到了液体水银,他用绝缘材料制成样品容器,液体表面覆盖透明石英板,就像闪光法基本方法一样测量液体样品背面的温度上升。然而他的方法不适应测量低导热液体,因为热量流经容器不可忽略,从而造成热流不再是一维热流。 Farooq等人提出了一个类似方法,基于一个外层钎焊到一环形中心间隔器的样品容器所构成的三层结构测试单元,采用这种样品容器测试水的热扩散系数。 Maeda等人还提出了一个特殊的测样品品单元,其中的液体夹持在顶部和底部铂坩埚内形成一个三层的三明治结构,并使用三层分析计算模型来进行曲线拟合,同时基于透明体假设来进行修正。 Nishi等人研究了高温下激光闪光法测量熔融金属热扩散系数的可能性,为了做到这一点他们开发了一个简单的样品单元,并在理论上估计了在熔融金属界面上的辐射和传导热损失影响,这使得可以分析测量不确定度。他们的结论是所开发的激光闪光法测量装置可以测量熔融镍的热扩散系数以及测量不确定度为±3%。 Coquard等人开发了一种有机玻璃空心圆筒构成的样品容器,在圆筒的顶部和底部由圆形铝板进行封闭,由此组成一种三明治结构样品进行闪光法测试,通过对背温测试曲线进行参数估计得到液体样品的热扩散系数。采用此方法对两种液体(水和乙醇)和一个糊状物质(聚丙烯酰胺凝胶)进行了测试,总的不确定度分析结果为小于5%。但从文献中看这种方法液体样品很厚将近有7mm,对于低导热液体样品测试会造成背温温升时间过长而带来一系列的误差因素。 总之,上述这些研究都是基于经典的闪光法,并假设通过特制样品单元或样品容器的热量传递仍然是一维热流,虽然这可能与实际情况不符。事实上,以上开发的测试设备是由几个具有可变热性能的部件组成,都会产生相应的边缘效应。这就是为什么使用他们的仪器测量液体样品时得不到准确液体热扩散系数的主要原因,就是因为热流不再是一维热流。 为了避免非一维热流情况,Tada等人提出了一种基于适当样品几何形状的方法,他们将液体夹在金属板和样品容器之间并测量前表面温度变化,从中获得液体的导热系数。他们的方法既不要求使用参考材料,也不需要测量样品厚度,因为液体样品层被视为半无限大厚,他们的方法成功测量了水和甲苯。Ohta等人使用一种几乎相同的方法来测量高温下高粘性液体的蓄热系数。然而,这些前表面闪光法都需要测量样品前表面温升并涉及到开发特殊测量设备,而这些恰恰很难实现。 根据上述文献报道和闪光法测试原理,要解决样品厚度变化和前表面物态变化对测量的影响无外乎以下几种途径: (1)在被测样品的测量区域内(脉冲激光照射区域和样品背面温度探测区域),设法保持被测样品厚度在温度变化过程中始终不变,而在被测样品的非测量区域(边缘位置处)留出样品膨胀空间。 (2)采用夹层结构形式讲被测样品夹持在中心位置,使得激光脉冲不直接作用在样品上,一方面避免激光直接穿过透明和半透明样品直达背温探测器形成干扰,二是固定样品厚度始终不变。 (3)根据相变材料导热系数和厚度来优化激光脉冲功率,尽可能在得到满意背面温升曲线的同时,使得样品前表面不产生融化现象。 (4)采用前表面测试技术,即激光照射被测样品前表面进行样品加热,同时在样品的前表面测量样品温度变化,而不是测量样品背面温度变化。 激光闪光法前表面测试技术是一种新出现的高速测试技术,特别适合高导热材料相变前后(熔融前后)的热扩散系数测量,因此这种方法目前主要用于金属熔融前后的高温热扩散系数测量,在较低导热系数的蓄热相变材料中还应用较少,所以本文将不对激光闪光法前表面测试技术进行介绍。[color=#ff0000]3.2. 特制样品容器用于激光闪光法液体测试[/color] 目前绝大多数激光闪光法测试都是采用前表面激光闪光加热和后表面测温方式,可以采用上述前两种途径制作特殊样品容器来进行液体和相变材料测试,文献报道了为激光闪光法液体测试配备的一种特制样品容器。 这种为液体、浆料和微细颗粒材料的热扩散系数测量开发的特制容器,如图3-1所示。该特制样品容器由一个坩埚、不锈钢环和封装盖组成,将被测样品(约50ul)装入坩埚并装上封装盖,被测样品就会充满封装盖与坩埚之间约0.5mm厚的间隙,这个间隙就是被测样品厚度。装填完毕样品后,需要在坩埚底部和封装盖顶部中心区域涂覆石墨以确保表面具有较高发射率,从而形成对脉冲加热光具有良好的热量吸收以及对非接触红外探测器具有较强的热辐射。 针对不同的测试温度范围,特制容器的材质分别为铝合金(适用于500℃以下)和铂铑合金(适用于1600℃以下)。这种结构的样品容器只适合样品水平放置的直立式激光闪光法测试设备,即样品容器和样品为水平放置,激光器和背温探测器位于样品的上部或下部,这种结构的样品容器并不适合样品直立形式的激光闪光法测试设备。[align=center] [img=3-01.激光闪光法液体和颗粒物试样容器,690,450]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251523_02_3384_3.png!w690x450.jpg[/img][/align][align=center][b][color=#990000]图3-1 激光闪光法液体和粉体样品测试专用容器[/color][/b][/align] 需要注意的是,在采用图3-1所示特制容器进行样品热扩散系数测试时必须采用三层分析程序对背温检测信号进行处理,即坩埚底层、被测样品和封装盖中心层形成一个三层夹心结构的被测样品,需要已知坩埚和封装盖材料的热性能后再通过三层分析程序对背温测量信号进行计算处理才能得到被测样品的热扩散系数。如果要获得被测样品的导热系数,还需要采用其它方法测量被测样品的比热容和密度随温度的变化。[b][color=#ff0000]4. 特制样品容器的考核[/color][/b] 文献报道了采用图3-1所示特制容器对一系列液体、膏状物和相变材料进行了测试,以验证和考核特制样品容器和相关测试方法的有效性。以下内容仅为文献报道的测试内容和结果,其中有些内容并不完全代表相关材料测试过程中的真实情况,这里的介绍仅是作为激光闪光法液体热扩散系数测试考核内容的借鉴和参考,文献中很多关键技术细节和遇到的问题没有报道,本文后续篇幅将会展开进行说明。[color=#ff0000]4.1. 纯水的激光闪光法测量[/color] 在材料热分析和热性能测试技术中纯水常作为一种参考物质来检验测试方法的准确性,为了验证针对液体和粉体样品所做的特制样品容器和相应的测试程序,采用了三种不同尺寸的特制样品容器对纯水在25~50℃温度范围内进行了激光闪光法测试,在每个温度点下分别进行了5次重复性测量,测试结果如图4-1所示,测试中纯水的密度和比热容数据采用了文献值,测试结果与纯水热扩散系数和导热系数文献值进行了比较以观察测试结果的准确性和重复性。[align=center] [img=,690,461]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251532_01_3384_3.png!w690x461.jpg[/img][/align][align=center][b][color=#990000]图4-1 采用三种不同尺寸液体样品容器测量纯水热扩散系数和导热系数的结果[/color][/b][/align] 图4-1中灰色区域为纯水导热系数文献值范围,采用特制样品容器所进行的测试结果显示纯水的导热系数测试结果落在灰色区域内,热扩散系数和导热系数随温度升高略有增加,导热系数测试结果与文献值相差一般小于±2%。[color=#ff0000]4.2. 乙二醇的激光闪光法测量[/color] 乙二醇也是常用考核热分析测试方法的参考材料之一,采用特制样品容器对乙二醇进行了测试,测试结果如图4-2所示。测试结果与文献值进行了比较,假设文献值的测量不确定度为3%,并以此测量不确定度在图中绘制误差线。为了计算方便,导热系数计算中采用了文献所提供的密度和比热容数据,从所测量的热扩散系数和计算得到的导热系数可以看出测量值与文献值之间的偏差既远小于激光闪光法测量不确定度(约5%),也小于文献值的测量不确定度。从乙二醇导热系数测试结果还可以看出随着温度的增加,乙二醇导热系数几乎呈线性缓慢增大,而热扩散系数则呈线性缓慢减小,这都表示了乙二醇热扩散系数和导热系数对温度的依赖性较弱。[align=center][img=,690,481]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251533_01_3384_3.png!w690x481.jpg[/img] [/align][align=center][b][color=#990000]图4-2 乙二醇热扩散系数和导热系数测试结果[/color][/b][/align][color=#ff0000]4.3. 硅脂的激光闪光法测量[/color] 硅脂是一种常用的膏状物,其导热性能是硅脂的一个重要指标。采用特制样品容器对硅脂进行了测量,测试温度范围为-40~100℃,硅脂的热扩散系数、比热容和导热系数测试结果如图4-3所示。[align=center] [img=,690,470]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251534_01_3384_3.png!w690x470.jpg[/img][/align][align=center][b][color=#990000]图4-3 硅脂的热扩散系数、比热容和导热系数测试结果[/color][/b][/align] 硅脂通常用于真空应用和导热脂的制备,在后续的应用中一般将大量的无机粉添加到硅脂中。而在实际情况下,只有少量的无机材料添加到油脂中,这种添加剂的原因是其密度略高于硅脂的典型密度范围(0.8~1g/cm3),在24℃室温下的硅脂糊状物密度测量值为 1.136 g/cm3。测量结果显示随着温度的增加热扩散系数缓慢下降,而比热容则缓慢增大,由此使得硅脂的导热系数在整个温度范围内几乎呈线性增长。[color=#ff0000]4.4. 聚碳酸酯相变材料的激光闪光法测量[/color] 为了进一步验证特制样品容器的实用性,还对聚碳酸酯固液相变材料进行了激光闪光法测试,测试温度范围为室温~300℃。在室温下聚碳酸酯为非晶固体,在第一次加热超过玻璃化转变温度(200℃以上)后聚碳酸酯会变软并最终成为液体。根据这种特性,在采用特制样品容器制作测试样品时,要先将固体聚碳酸酯样品放入坩埚内并进行加热,当加热到200℃时将封装盖压在坩埚上,然后冷却特制样品容器至室温再开始激光闪光法测试,这样制作被测样品的目的是为了确保坩埚和封装盖与聚碳酸酯样品之间有良好的热接触和样品端面平行度。最终所制的聚碳酸酯样品厚度为0.55mm,直径为11mm。 采用特制样品容器制成聚碳酸酯样品后,激光闪光法的测试结果如图4-4所示。[align=center][img=,690,448]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251534_02_3384_3.png!w690x448.jpg[/img][/align][align=center][b][color=#990000]图4-4 采用液体样品容器测量聚碳酸酯热扩散系数和导热系数的结果[/color][/b][/align] 从图中可以看出,热扩散系数在室温~130℃范围内呈近似线性的下降,在130~150℃范围内热扩散系数发生明显的大幅度降低,这是由于聚碳酸酯玻璃化转变过程所引起的反应,在玻璃化转变过程中激光闪光法只检测到热扩散系数随温度变化只发生了轻微的改变,对温度变化并未有多少依赖性。 采用差示扫描量热仪对聚碳酸酯样品进行了比热容测试,从图4-4所示的测试结果可以看出比热容随温度几乎呈线性增大,在玻璃化转变时比热值产生较高的典型跃迁,然后继续随温度变化呈线性增大。 在文献中并没有提到聚碳酸酯密度随温度变化的测量,只是将聚碳酸酯导热系数测试结果呈现在图4-4中,测试结果显示随着温度升高导热系数持续增大,并没有受到玻璃化转变过程的太大影响。[color=#ff0000]4.5. 聚丙烯的激光闪光法测试[/color] 图4-5显示了40~300℃范围内采用差示扫描量热仪测量聚丙烯样品的表观比热容(比热容与相变焓重叠)随温度变化曲线,在温度变化初期比热容随温度升高而持续增大,在120~210℃范围内熔化热与比热容重叠,在此温度范围内结晶材料发生融化,融化过程中所引起的焓值变化在77.5J/g处进行了评估。为了进行热扩散系数和导热系数分析,需要对测试曲线进行线性内插以去掉额外的焓值变化,图中用直线表示。[align=center] [img=,690,351]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251534_03_3384_3.png!w690x351.jpg[/img][/align][align=center][b][color=#990000]图4-5 部分结晶聚丙烯表观比热容测试结果[/color][/b][/align] 图4-6显示了在室温~300℃范围内聚丙烯样品的热扩散系数、比热容(插值后)和导热系数测量结果,从图中可以看到,热扩散系数逐渐下降到120℃后随着温度的进一步升高而略微的增大。比热容则在整个温度区间内都呈现出增加趋势,但在固态过程中比热容随温度增加速度较高。随温度变化的导热系数近乎为直线,这是这类半晶质热塑性材料的典型特征,在融化过程中导热系数会呈现轻微的下降。[align=center] [img=,690,458]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251535_01_3384_3.png!w690x458.jpg[/img][/align][align=center][b][color=#990000]图4-6 聚丙烯的热扩散系数、比热容和导热系数,样品厚度0.55mm,宽度11.00mm[/color][/b][/align][color=#ff0000]4.6. 石蜡混合物的激光闪光法测试[/color] 图4-7显示了-30~50℃温度范围内石蜡混合物的热扩散系数和比热容测试结果,这些测试是在铂铑合金坩埚制成的样品容器上进行。测试结果显示出在0~40℃为宽泛的融化区间,在表观比热容测试结果中可以看到熔融过程为重叠的吸热效应(实心直线),在该温度范围内进行插值所得到的熔融热不会对比热容产生影响。[align=center] [img=,690,462]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251535_02_3384_3.png!w690x462.jpg[/img][/align][align=center][b][color=#990000]图4-7 石蜡混合物表观热扩散系数和表观比热容测试结果,样品厚度0.506mm,在35℃时的密度为0.757gcm-3[/color][/b][/align] 从图中可以看出,表观热扩散系数测试结果显示在-30~20℃范围内呈现出一个衰减过程,然后随温度逐渐增加,在温度达到35℃后表观热扩散系数趋于恒定。 然而,在实际测试中要考虑相变区域的测量,即考虑熔融过程中的测量,这点至关重要,这主要是用于分析激光闪光法测试结果的瞬态传热方程在相变区域不再有效。在熔化/凝固过程中,考虑到焓变化的影响, 它必须通过一个附加技术来进行扩展,这种熔化/凝固通常发生在闪光源的加热时刻和样品达到最高温度后的降温时刻。利用所开发的瞬态传热方程数值解法可以考虑这种效应,考虑到测试中的三层样品结构,这样的解决方案可能非常复杂。在这项工作中使用的另一种解决方案是在不同的闪光脉冲能量下进行测试,从而在样品内形成不同的温升,然后将结果外推到零脉冲能量,从而使热扩散系数的计算不受熔化/凝固的影响。 分别在0℃和25℃下采用不同闪光脉冲加热能量对石蜡混合物进行了测试,测试结果如图4-8所示。从图中可以明显看出表观热扩散系数与脉冲加热能量几乎呈线性关系,在热焓变化较大的熔化温度范围内(25℃),表观热扩散系数与脉冲能量的依赖性较大,而在热焓变化较小的熔化温度范围内(0℃),这种依赖性较弱。[align=center] [img=,690,455]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251535_03_3384_3.png!w690x455.jpg[/img][/align][align=center][b][color=#990000]图4-8 在0~25℃范围内石蜡混合物表观热扩散系数随闪光加热能量的变化,同时显示了测试结果的线性逼近趋势[/color][/b][/align] 图4-8中还显示了使用一阶多项式对测试结果进行非线性回归的外推结果,从外推结果可以看出, 实测数据与这个线性逼近吻合在实测数据散度中,在所有的相变区域内都可以相似的逼近计算。 通过外推到零脉冲能量所得到的热扩散系数结果在图4-7中显示为修正的热扩散系数,由此可以看出,在对脉冲能量影响进行修正后,热扩散系数在熔化范围内随温度变化几乎呈线性下降。 利用修正后的热扩散系数和比热容(在熔化过程中不发生重叠焓变化)计算石蜡混合物导热系数中,同时考虑了熔化过程中的密度变化,由此得到图4-9所示的导热系数结果。可以看出导热系数在-30~35℃温度范围内逐渐降低,而在在相变过程中导热系数下降速率变缓,在全熔融区中导热系数得到接近恒定值。[align=center] [img=,690,480]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251535_04_3384_3.png!w690x480.jpg[/img][/align][align=center][b][color=#990000]图4-9 在温度-30~50℃范围内的石蜡混合物导热系数计算结果[/color][/b][/align][b][color=#ff0000]5. 试验分析和验证[/color][/b] 采用文献报道的特制样品容器进行激光闪光法液体测试过程中,还存在很多影响因素并未有报道,以下对图3-1所示的用于液体的特制样品容器在激光闪光法测试过程中的影响因素进行分析。[color=#ff0000]5.1. 样品中空气隙的影响[/color] 为了评估测量不确定度,Coquard等人对可能导致测量误差的参数进行了分析,分析结论是样品厚度的正确测定和特制样品容器的严格灌装是关键参数,如果空气在样品所占比例为1.25%就意味的测量结果误差为15.4%, 因为这个空气层将成为热传导通道上的一个热障。[color=#ff0000]5.2. 金属样品容器的影响[/color] 图3-1所示的用于液体样品的特制样品容器材质是纯铝或铂铑合金(Pt90Rh10),其导热系数为237 W/mK 和38W/mK,与被测液体样品导热系数范围(0.15~0.6W/mK)相比这是一个非常高的导热系数值。然而特制样品容器在坩埚与封装盖之间提供了一个侧面空气间隙,这个侧面空气间隙的热阻足够大于比被测液体样品的热阻,由此使得特制样品容器上的热传递最小化。同样情形也发生在封装盖接触面上,虽然接触面并未压力加载,但接触热阻还是会远大于液体样品热阻,也就是说特制样品容器对测试结果的影响已经最小化了。但是毕竟样品容器是由高导热金属制成,瞬态激光热脉冲加热液体样品前首先加热的是三层结构样品的顶部金属表面,热量一方面会继续前行加热液体样品,同时热量还会沿着样品容器壁产生散热线性,由此造成加热液体样品上表面的热流分布并不均匀,这是一个重要测量误差源。 Delgado等人分别对空载的特制样品容器和装有水的特制样品容器进行了测试,两个测试结果的比较如图5-1所示,当样品容器空载时的背温信号响应会更长。在选择测试软件中时间范围进行计算时,重要的是数据采集时间应该很短以避免样品容器的贡献。由此可以得到一个重要的信息就是采用高导热金属材质样品容器时,数据采集时间尽可能越小越好,但对于导热系数普遍较低的液体和相变材料而言,背温变化十分缓慢,数据采集实际势必较长,这显然会造成样品容器散热的严重影响。[align=center][img=,690,514]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251536_01_3384_3.png!w690x514.jpg[/img][/align][b][/b][align=center][b][color=#990000]图5-1 激光闪光法测量空载和有水样品容器时的探测器信号[/color][/b][/align] 由此可以看出,样品容器的设计需要接触液体样品的两个上下表面导热系数越大越好,以保证激光脉冲热量能快速加热液体样品并使得液体样品背面温度变化有效的传递出去。另一方面需要样品容器侧壁材质的导热系数越小越好,这样可以避免热量向容器四周散热。总之,这是一个相互矛盾的命题,至于样品容器侧壁热损到底对测量结果有多大影响,可以采用有限元模拟分析进行准确评价。从这方面可以看出,就像激光闪光法不太适合刚性固体低导热材料测试一样,采用图3-1所示特制样品容器进行激光闪光法热扩散系数测试,并不一定适用于低导热特性的液体和相变材料。[color=#ff0000]5.3. 样品的准备[/color] 为了采用激光闪光法设备测量固体样品,一般首先要先建立真空,然后充入惰性气体氮气。然而,当这一程序应用到液体测试时,一旦达到蒸汽压,测试设备腔体内的真空和减压会导致样品中的水分蒸发,这可以通过真空前后的样品称重进行检查。因此,在对液体样品进行最终测试时,需要省略掉真空过程,而通过较长时间气体置换来建立氮气气氛环境。 样品制备时要在特制样品容器的外表面上均匀涂覆石墨以增加激光能量的吸收,并保证样品的所有部分都具有相同吸收量。由于激光照射是的样品前表面温度可以达到很高值,所以知道这个温度的上限非常重要,以避免被测样品出于相变阶段,样品为水的情况下必须避免蒸发。 另外,被测液体样品厚度的准确测量非常关键,为了保证样品完整填充入样品容器,需要从几何尺寸中计算出容器体积,并通过微量[url=https://insevent.instrument.com.cn/t/9p][color=#3333ff][url=https://insevent.instrument.com.cn/t/9p][color=#3333ff]移液器[/color][/url][/color][/url]来控制样品量。由此可见在激光闪光法液体热扩散系数测试中,对样品的制作和测试要十分的小心,试样过程十分精密。[color=#ff0000]5.4. 液体样品特制容器的进一步试验验证[/color] Delgado等人采用图3-1所示的液体样品特制样品容器,在激光闪光法设备上对三种液体(蒸馏水、正十六烷和甘油)进行了热扩散系数测试,测量结果如图5-2所示,图中所显示的测量值为五次激光脉冲测试热扩散系数和温度结果的平均值,图中还显示了与参考值相比的标准偏差。对于蒸馏水样品,最大测试误差为7.87%,测试正十六烷的最大误差为4.31%,测试甘油时的测试误差最大达到了15.38%,蒸馏水、正十六烷和甘油的参考值分别来自文献。由此可见,采用特制样品容器进行激光闪光法热扩散系数测试并没有达到文献所描述的准确度和重复性精度。[align=center] [img=,542,453]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251536_02_3384_3.png!w542x453.jpg[/img][/align][align=center][b][color=#990000]图5-2 三种液体导热系数测试结果及与参考值的比较[/color][/b][/align] 根据测试设备软件所提供的三层测试模型计算得到样品的热扩散系数,图5-3显示了PCM微胶囊质量分数分别为14%、20%和30%时的相变材料浆料的导热系数数值。在20℃时所得到的测量结果被认为并不可靠,这是因为即使激光脉冲造成样品温度一个非常小的增加也会导致比热容的突然改变(相变区在20~24℃之间),这种方法规定比热容是恒定的,否则计算得到的测试结果可能是无效。因此,如果留意25~30℃范围的数据,就可以观察到,在温度升高时PCM浆料的导热系数应该稍有增加。[align=center] [img=,690,538]http://ng1.17img.cn/bbsfiles/images/2017/10/201710251536_03_3384_3.png!w690x538.jpg[/img][/align][align=center][b][color=#990000]图5-3 不同微胶囊质量分数14、20和30%时的导热系数测试结果[/color][/b][/align] 必须指出的是,PCM微胶囊质量分数的增加会导致导热系数降低,这种行为是预期的,这是因为石蜡的导热系数比水低。另外与温度为30℃的水相比,质量分数为14、20和30%的PCM微胶囊浆料分别都经历了24、32和39% 的还原。[color=#ff0000][b]6. 结论[/b][/color] 通过以上激光闪光法测试液体和相变材料热扩散系数和导热系数的研究文献报道,可以得出以下结论: (1)由于受到闪光法测量原理的限制,闪光法只能测量相变材料相变前后的热扩散系数,对相变过程中的热扩散系数根本无法测量,或测量结果完全不正确。 (2)尽管为闪光法液体热扩散系数测量开发了各种形式和材质的特制样品容器,但都有各自的局限性,有些适合低导热材料,有些适合于高导热材料,这对实际应用有很大限制并影响测量精度。 (3)对于液体和相变材料而言,闪光法测试过程中的样品制备要求十分精细、准确定量灌装和严格控制样品厚度,同时要避免样品中形成气泡等空气隙,否则会对测量结果带来严重影响。 (4)样品容器侧壁材质侧面热损的影响并未进行深入的研究,对于低导热液体和相变材料测试侧壁热损很可能是影响测量精度的重要因素之一。 (5)激光能量需要优化,或进行一系列不同激光能量下测试来进行外推,避免前表面温升引起样品前表面发生相变,使得闪光法测试相变材料十分的繁琐。 (6)在样品厚度固定不变的前提下,要结合激光脉冲能量来对脉冲时间进行优化,避免加热时间过长所带来的对流和辐射传热的影响。 (7)为了获得液体和相变材料的导热系数,除了用闪光法测试热扩散系数之外,还需要对比热容和密度随温度变化进行单独测量,整个测试过程复杂繁琐。 由此可见闪光法并不是一种测量液体和相变材料热物理性能比较合适的方法,影响因素众多,测试过程繁杂,并存在很多问题及不足,对于未知液体和相变材料的热性能测试很难保证相应的测量精度。[color=#ff0000][b]7. 参考文献[/b][/color](1)B. Le Neindre, Mesure de la conductivité thermique des liquides et desgaz, in : Techniques de l’Ingénieur, Mesures et contrô le (Tech. ing., Mes. contrô le), vol. RC3, noR2920, 1996, pp. R2920.1-R2920.21(2)J.T. Schriempf, A laser flash technique for determining thermal diffusivity of liquid metals at elevated temperatures, Rev. Sci. Inst. 43 (1972) 781-786.(3)M.M. Farooq, W.H. Giedt, N. Araki, Thermal diffusivity of liquids determined by flash heating of a three-layered cell, J. Thermophys. 1 (1981) 39-54.(4)Y. Maeda, H. Sagara, R.P. Tye, M. Masuda, H. Ohta, Y. Waseda, A hightemperature system based on the laser flash method to measure the thermal diffusivity of melts, Int. J. Thermophys. 17 (1996) 253.(5)T. Nishi, H. Ohta, H. Shibata, Y. Waseda, Evaluation of the heat leakage in the thermal diffusivity measurement of molten metals by a laser flash method, Int. J. Thermophys. 24 (2003) 1735-1751.(6)Coquard, R., and B. Panel. "Adaptation of the FLASH method to the measurement of the thermal conductivity of liquids or pasty materials." International Journal of Thermal Sciences 48.4 (2009): 747-760.(7)Y. Tada, M. Harada, M. Tanigaki, E.Y. Eguchi, Laser flash method for measuring thermal conductivity of liquids—application to low thermal conductivity liquids, Rev. Sci. Inst. 49 (1978) 1305-1314.(8)H. Ohta, H. Shibata, A. Suzuki, Y. Waseda, Novel laser flash technique to measure thermal effusivity of highly viscous liquids at high temperature, Rev. Sci. Inst. 72 (2001) 1899-1903.(9)Blumm, Jürgen, and André Lindemann. "Characterization of the thermophysical properties of molten polymers and liquids using the flash technique." High Temp. High Press 35.36 (2003): 627.(10)Blumm, J., A. Lindemann, and S. Min. "Thermal characterization of liquids and pastes using the flash technique." Thermochimica acta 455.1 (2007): 26-29.(11)Delgado, Mónica, et al. "Experimental analysis of the influence of microcapsule mass fraction on the thermal and rheological behavior of a PCM slurry." Applied Thermal Engineering 63.1 (2014): 11-22.

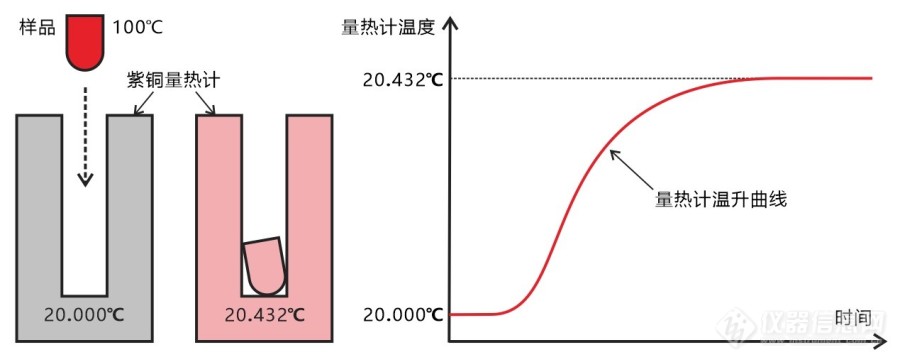

摘要:本文分别描述了下落式和差示扫描量热计式比热容测试方法的测量原理,列出了这两种技术的国内外标准测试方法,并从多个方面对这两种测试方法进行了比较,其中下落法比热容测试样品量大、操作简便入门容易,测试温度可高达3000℃,而DSC法则测试参数多应用面广。两种方法各有特点和侧重,相互互补,需根据具体使用情况进行选择。[b][color=#ff0000]1. 测量原理[/color][/b][color=#ff0000]1.1. 下落法比热容测量原理[/color] 比热容的定义为单位质量样品的温度升高1K所吸收的热量。下落法比热容测量原理则完全按照比热容定义来进行实施,如图 1-1所示,即将已知质量的样品通过加热炉加热到测试温度TS,然后样品落入具有恒定温度TC的绝热量热计中,试样将热量传递给量热计,并使得量热计温度上升并最终达到平衡温度TH。通过测量绝热量热计落入试样后的温升TH-TC可以测得试样放出的热量,即试样受热所吸收的热量,由此可以得到TC和TS温度范围内平均比热容和平均焓值。通过多个温度点下的平均比热容测量及数据处理,还可以得到某一温度点下的比热容和焓值。[align=center][img=,400,492]http://ng1.17img.cn/bbsfiles/images/2017/05/201705231031_01_3384_3.png[/img][/align][align=center][b][color=#3333ff]图 1-1 下落法比热容测定仪结构示意图[/color][/b][/align] 下落法比热容测量的核心部件是量热计,量热计为绝热式量热计的一种铜卡计,即通过测量标定过的已知质量铜块的温升来得到铜块吸收的热量(试样放出的热量),因此下落法是一种典型的绝对测量方法,测量精度只受到加热量热计的电压和电流标定精度限制。[color=#ff0000]1.2. 差示扫描量热仪比热容测量原理[/color] 差示扫描量热法(DSC)热分析方法在程序控制温度下, 测量样品和参比物的温度差和温度关系,由此测定各种热力学参数(如热焓、熵和比热等)和动力学参数。如图 1-2所示,在此基础上又发展出功率补偿型DSC和热流型DSC。[align=center][img=,619,296]http://ng1.17img.cn/bbsfiles/images/2017/05/201705231031_02_3384_3.jpg[/img][/align][align=center][b]图 1-2 各种差示扫描量热仪测量原理图[/b][/align] 热流型差示扫描量热仪DSC 是使样品和参比物同时处于一定的温度程序(升/降/恒温)控制下,观察样品和参比物之间的热流差随温度或时间的变化过程。 功率补偿型DSC是给试样和参比物分别配备独立的加热器和传感器,整个仪器由两个控制系统进行监控,其中一个控制温度,使试样和参比物在预定的速率下升温或降温;另一个用于补偿试样和参比物之间所产生的温差,这个温差是由试样的放热或吸热效应产生。通过功率补偿使试样和参比物的温度保持相同,这样就可从补偿的功率直接求算热流率。 由此可见,差示扫描量热仪都需要参比物做为基准,因此这种测试方法是一种典型的相对法,在测量过程中,要精确了解参比物的用量和相关特性。[b][color=#ff0000]2. 标准测试方法[/color][/b][color=#ff0000]2.1. 下落法比热容标准测试方法[/color] (1)GJB 330A-2000 固体材料60-2773K比热容测试方法 (2)GBT 3140-2005 纤维增强塑料平均比热容试验方法 (3)ASTM D4611-16 岩石和土壤比热标准测试方法(ASTM D4611-16 Standard Test Method for Specific Heat of Rock and Soil)[color=#ff0000]2.2. DSC比热容标准测试方法[/color] (1)ASTM E1269-11 Standard Test Method for Determining Specific Heat Capacity by Differential Scanning Calorimetry (2)ISO 11357-4 Plastics: Differential Scanning Calorimetry (DSC)- Determination of Specific Heat Capacity (3)Japanese Industrial Standard K 7123 Testing Methods for Specific Heat Capacity of Plastics (4)ASTM E2716-09 (2014) Standard Test Method for Determining Specific Heat Capacity by Sinusoidal Modulated Temperature Differential Scanning Calorimetry[color=#ff0000][b]3. 两种测试方法比较[/b]3.1. 测量精度比较[/color] 下落式比热容测试方法是一种下落式量热计法,这是一种绝对测量方法。所谓绝对测量方法即材料性能的测量不依赖于任何其它物质的性质,所以目前国内外计量机构普遍采用下落式量热计或绝热量热计做为计量级别的测试方法。差示扫描量热测试方法则是一种典型的相对法,即材料性能的测量还要依赖其它物质的性质,测量过程中要始终与参考材料进行对比,测量精度受到参考材料性质和精度的限制。差示扫描量热仪中常用的参考材料蓝宝石和纯三氧化二铝粉末都是采用下落式量热计或绝热量热计进行校准后才能使用,从原理上讲,下落法就比差示扫描量热法测量精度要高。[color=#ff0000]3.2. 测试操作复杂度比较[/color] 在比热容测试操作复杂程度方面,下落式比热容测试方法与差示扫描量热仪相比具有巨大优势。做为一种绝对测试方法,下落法测试仪器的内部结构比较复杂,但整个操作过程非常简单以避免各种因素对测量精度的影响,测试操作中只需安装好被测试样,试样达到设定温度后进行自动落样,就可以对试样比热容进行全自动准确测量,无需进行其它各种试验参数的设定。而在使用差示扫描量热仪测量比热容过程中,要考虑到多种因素的影响,并对试验参数进行正确的设定,操作复杂程度要远大于下落法,对操作人员的技术要求很高,否则测量结果会出现较大偏差。 差示扫描量热仪比热容测试必须考虑的主要影响因素大致有下列几方面: (1)实验条件:程序升温速率和所通气体的性质。气体性质涉及气体的氧化还原性、惰性、热导性和气体处于静态还是动态。 (2)试样特性:试样用量、粒度、装填情况、试样的稀释和试样的热历史条件等。 (3)参比物特性:参比物用量、参比物的热历史条件。 从以下ISO和ASTM差示扫描量热仪比热容标准测试方法中的相关规定就可以看出DSC操作的复杂程度。以下同时列出采用DSC测量比热容时的操作注意事项。3.2.1. DSC蓝宝石法比热容测试ISO标准方法细节 (1)三次测试:空白测试、蓝宝石测试、样品测试。 (2)两个坩埚的质量差不要超过0.1mg,材料相同。如果仪器足够稳定,且坩埚质量差小于0.1mg,空白曲线和蓝宝石曲线可以使用多次。 (3)当需要在更宽的温度范围内获得更准确的结果时,温度范围可以被分为2个或多个的小段温度范围,每一段50到100K宽,第二段的开始温度应该比第一段的结束温度低30K。 (4)实验的开始温度要比数据获取点的温度低30K。 (5)两个等温段的时间一般为2到10min。3.2.2. DSC蓝宝石法测试ASTM标准方法细节 (1)与ISO和JIS标准测试方法相似。 (2)因为毫克级的样品,所以样品要均一并有代表性。 (3)化学反应和失重会导致测试无效,所以要仔细选择坩埚和温度范围。 (4)合成蓝宝石最好是片状,实验室间的偏差小,推荐合成的蓝宝石(α-氧化铝)标样为热流校准标样。 (5)必须要进行温度和热流校准。因为比热随温度的变化不大,所以温度不用经常校准,但热流校准则非常关键。 (6)样品的形态与标样最好一致(粉末——粉末)(片——片)。 (7)推荐至少每天做热流校准。 (8)蓝宝石测试和样品测试使用同一坩埚。如果使用不同重量的坩埚,要考虑坩埚重量差别。 (9)恒温段至少4min,加热速率不能超过20K/min。 (10)如果样品质量变化大于等于0.3%,则测试无效。3.2.3. DSC比热容测试注意事项 (1)炉体清洁 对炉体通氧气空烧,空烧后一定要将炉体及传感器上的灰尘及灰分吹走。如果使用自动进样器,则一定要保证放置坩埚的转盘上无灰尘。 (2)温度校准 因为比热是温度的函数,所以一定要对测试范围内的温度进行校准。加热速率包含在各种测试方法中,如果温度不准,升温速率也不准,这将影响比热测量精度。 (3)坩埚及类型 根据测试温度范围选择坩埚,并最好将样品压倒坩埚底部,坩埚底部要非常平整,提高热接触效果。坩埚最好有定位针,保证位置固定。每一个比热容测试使用质量相同的坩埚。 (4)气体 静态空气或50ml/min氮气。 (5)样品及制备 样品要与坩埚底部接触良好,可以用聚四氟乙烯棒将粉末样品压实。 特别细的粉末样品可能还有比较多的水分,要先进行除水处理。 样品最好是薄片状以减小接触热阻,粉末样品最好采用中等尺寸(约0.1mm)以下的粉末颗粒。 样品必须是热稳定的固体、纤维、粉体和液体。因为样品为毫克级,所以样品的不均匀性会导致严重误差。化学反应或质量损失可能使测试无效。 导热性较差的样品通常会比比热容真值低5%。 (6)样品量 测试信号与样品量成正比,这意味着样品量越大越好,DSC信号在5mW至10mW之间较好。但样品量大的同时会使得样品的导热性差,同时容易造成样品受热不均匀。 (7)称重精度 重量准确度对比热测定非常重要,最好用百万分之一的天平称重样品。ASTM标准要求至少是十万分之一的天平。 (8)空白曲线 准确的比热容测试一定要减空白曲线,最好测试前能多做几遍空白曲线,前两遍用于调节仪器,第三遍曲线用于计算。 (9)加热速率 经典的比热容测试的加热速率通常为10K/min,如果想节省时间,20K/min的加热速率也可以得到测试结果,但比热容测试的原则是加热速率越慢越好,以使得试样温度受热均匀。 (10)参考材料 实际操作中参考材料可以采用蓝宝石,形状为片状。理论上最好是参考材料的比热容与样品越接近越好。[color=#ff0000]3.3. 样品大小和材料代表性比较[/color] 按照比热容的定义可知,无论是下落法还是差示扫描量热计法,被测样品尺寸和质量越大,样品吸收或放出的热量就越多,也就越便于得到准确的测试信号。无论是那种测试方法,样品的大小主要取决于加热方式、温度和热流检测方式。 下落法比热容测试中,样品是整体加热方式以及大面积接触放热方式,所以被测样品可以在很大(是DSC样品的几十倍)的同时还能保证样品的温度均匀性和放热准确性。大样品恰恰是下落法比热容测试的重要特点,这非常有利于非均质材料的比热容测试,如各种内部多结构形式的复合材料和各种低密度的轻质材料等。而大试样同时也是下落法测量精度高的重要保证。 差示扫描量热仪比热容测试中,原则上样品也是越大越好。但由于受到仪器结构的限制,样品大多数是底部加热和测量形式。为保证样品具有良好的热接触性能、传热性能以及温度均匀性,要求样品和参考材料最好是片状,且还要是毫克量级的微量样品。这就使得差示扫描量热法测试中要在测量准确性和样品代表性之间进行妥协和权衡,样品量大代表性好但测量精度差,测量精度高则需要样品量小代表性差,因此差示扫描量热仪多用于均质材料的比热容测试。[color=#ff0000]3.4. 测试温度范围比较[/color] 下落式比热容测试方法由于采用了绝热式量热计技术,可以轻松的实现上千度以上的高温测试,这也是国内外高温比热容测试多采用下落法的原因。 由于受到温差和热流信号探测技术的限制,一般标准的差示扫描量热仪最高温度不超过800℃。也有特制的上千度以上的差示扫描量热仪,但由于技术复杂度明显提高,使得仪器价格远高于普通差示扫描量热仪。[color=#ff0000]3.5. 测试效率比较[/color] 下落式比热容测试方法是一种单点温度测试方法,即测试样品在某个温度下的焓值和平均比热容,然后通过多个温度点焓值和平均比热容测试得到样品比热容随温度变化曲线。下落法看似不像差示扫描量热仪那样在样品温度连续变化过程中进行测量,但可以在设定温度下快速进行多个样品的连续测量。具体测试中,当第一个样品温度达到稳定后开始下落到绝热量热计中,在量热计热平衡过程中,可以导入第二个样品进行加热。当第一个样品在量热计达到热平衡并得到测试结果后,取出第一个样品后就可以下落第二个样品。如此连续操作方式可以极大提高下落法的测试效率,得到一条比热容温度变化曲线的效率基本与差示扫描量热计相同。而如果是测量多个试样的比热容温度变化曲线,则可以在一个温度点下把所有被测样品测量一遍,然后在升温至下一个温度点进行另一轮的测量,这种多个试样的测试效率要远比差示扫描量热仪快很多。 差示扫描量热仪的测试过程则是一个典型的升降温过程,升降温必须按照设定的速率进行,而且为了保证测量精度,升降温速率还不能太快,因此差示扫描量热仪这种程序式的测试流程大大限制了测试效率。[b][color=#ff0000]4. 测试设备校准[/color][/b] 下落式比热容测试方法是一种绝对测量方法,除了相应的温度传感器进行定期校准外,不再需要其它方式的校准。为了评价测试设备的测量准确度,可以采用NIST标准参考材料SRM 720(蓝宝石)或高纯度蓝宝石做为被测样品进行考核或定期自检。 对于差示扫描量热计法测量比热容而言,则需要经常采用蓝宝石参考材料进行测量和校准,ASTM标准测试方法甚至要求在每次比热容测试前都要进行校准。 另一方面,从理论上讲,差示扫描量热计法测量比热容过程中,要求参考材料的热容与样品热容越接近越好,也就是说对于不同比热容样品测量最好采用已知的近似比热容参考材料才能最大限度的保证测量精度。在这方面,文献"Reference materials for calorimetry and differential thermal analysis." Thermochimica Acta 331 (1999): 93-204给出了详细的描述。[color=#ff0000][b]5. 下落式比热容测试仪器的应用情况[/b][/color] 下落式比热容测试技术由于测量精度高而普遍应用于国内外的各个计量机构,相关文献可以参考中国计量院的研究论文:温丽梅, et al. "下落法测量材料比热的装置研究." 计量学报 z1 (2007): 300-304。 采用下落法测试材料比热容的文献报道也非常多,可以参考上海依阳实业有限公司官网上的大量文献报道:http://www.eyoungindustry.com/2013/1024/47.html。 下落法比热容测试方法和差示扫描量热计测试方法在国内基本是同步发展,由于航天部门大量采用各种复合材料和高温材料,要求测量精度高和测试温度范围广。同时,由于材料研制和生产中的工艺和质量需求,往往要求大批量的对材料比热容进行测试。因此,综合考虑下落法和差示扫描量热计法这两种方法的特点,国内航天系统几乎都选择了下落法做为材料工艺中的指定测试方法,并编制了相应的国军标测试方法。[b][color=#ff0000]6. 总结[/color][/b] 综上所述,下落法和差示扫描量热计法比热容测试技术各有特点,下落法具有测量精度更高,测试样品大更具有代表性,操作上手容易,测试效率快,测试温度范围宽等特点。差示扫描量热计则具有微量样品和应用面更广的特点。两种方法各有千秋,相互互补,需根据具体使用情况进行选择。

想测材料的热容,导热系数和热扩散系数,不知道用什么方法。看见有热说用激光导热计,这个方法行吗?还有就是哪儿可以测量?请有了解的牛人相助

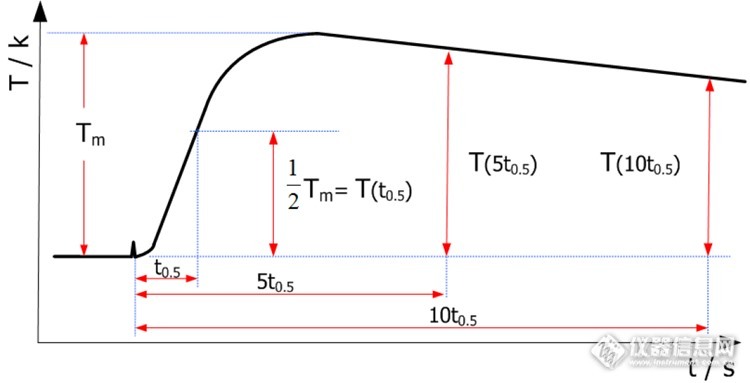

最近有朋友对导热系数测试方法如何选择想进行一些讨论,这里就我们在导热系数测试中的经验,以及导热系数测试设备研制和测试方法研究中的体会谈一些感受,欢迎大家批评指正。 材料的导热系数一般采用两类测试方法,一类是稳态法,主要包括护热板法、护热板热流计法和护热式圆筒法等;另一是非稳态法,主要包括激光脉冲法、热线法、热探针法和平面热源法等。这些方法国内外都有相应的测试标准,是比较成熟和经典测试方法。 对于稳态护热板法和激光脉冲法来说,这两种测试方法基本上属于互补性关系,即分别覆盖不同导热系数范围的测量。通常,稳态法的导热系数测试范围为0.005~1 W/mK;非稳态激光脉冲法的导热系数测试范围为1~400 W/mK。在满足测试条件的前提下,稳态法的测量精度可以达到±3%以内,激光脉冲法的测量精度可以达到±5%以内。 材料的导热系数一般采用两类测试方法,一类是稳态法,主要包括护热板法、护热板热流计法和护热式圆筒法等;另一是非稳态法,主要包括激光脉冲法、热线法、热探针法和平面热源法等。这些方法国内外都有相应的测试标准,是比较成熟和经典测试方法。 低导热材料一般泛指导热系数在0.1~1W/mK 范围的隔热材料。这类材料由于导热系数低常被用作工程隔热材料,如各种玻璃钢类材料、树脂基类复合材料和陶瓷材料等。在这类低导热材料的导热系数测量中,测试方法的选择常常容易出现偏差,很多测量机构由于只有激光脉冲法测试设备,而就用激光脉冲法测量这类低导热材料,测量结果往往出现比稳态法准确测量值低15%~20%的现象。采用氟塑料(导热系数0.2 W/mK 左右)和纯聚酰亚氨树脂材料Vespel SP1(导热系数0.4W/mK 左右),用稳态法和瞬态激光脉冲法进行的比对试验也证明激光脉冲法的测试结果确实偏低。有些材料研制机构也利用这种现象来证明研制的材料达到了验收标准,这样很容易误导材料设计和使用部门的正常使用。 对于低导热材料的测试,造成激光脉冲法测量结果总是要低于稳态法测量结果的主要原因是由测量装置的固有因素造成,主要体现在以下两个方面:一、激光脉冲法测量装置的影响 激光脉冲法测试设备的试样支架,一般都是采用导热系数较低的陶瓷材料做成,其目的是在固定试样的同时尽可能减少传导热损失,以保证激光脉冲加热试样后,试样内的热流沿着试样厚度方向以一维形式传递。如果被测试样的导热系数小于1W/mK,基本上与陶瓷支架相近,这样必然会引起较大的侧面热失,破坏一维传热模型。如图 1 所示,侧面热损会使得试样背面的最大温升Tm 降低,从而造成较大的测量误差。而这些热损情况在稳态测量方法中不会出现。 如图 1 所示,采用激光脉冲法测量材料热扩散时,导热系数越大,背面温升达到一半最高点的时间t0.5 越短,背面温升采集时间10t0.5 也越短。一般金属材料背面温升达到一般最大值的时间t0.5 大约在50 毫秒以内,而对低热导率材料,背面温升达到一半最大值时间t0.5 就需要上百毫秒以上,同时总的采集时间10t0.5 也将相应的增大很多,如此长的传热时间,必然会引起强烈的侧面热损。http://ng1.17img.cn/bbsfiles/images/2015/03/201503202143_539038_3384_3.png图1 激光脉冲法典型背面温升曲线 激光脉冲法一般都是采用间接测量方式获得被测材料的导热系数,即激光脉冲法测量材料的热扩散率,然后与其它方法测得的密度和比热容数据相乘后得到被测材料的导热系数。这样得到的导热系数数据势必会叠加上其它方法测量误差,特别是比热容的测试误差一般较大。这样获得的导热系数测量精度就势必要比稳态法直接测量的热导率误差偏大。二、激光脉冲法试验参数的影响 如图 1 所示,激光脉冲法在测试过程中,试样在激光脉冲加热后,试样背面温升快速升高,最大温升也仅1 ~ 5℃之间。但对于低导热材料,由于材料导热系数比较低,要使背面温度达到可探测的幅度很困难。为了解决背面温升的可探测性,必须通过两种途径:一是采用很薄的试样,约为1mm 厚,否则很难探测到有效信号;二是在采用薄试样的同时增大激光脉冲的能量,也就是提高脉冲加热试样的功率,使得试样前表面达到更高的温度。这两种途径都会对低导热材料的测量结果带来影响: (1)低导热材料多为复合材料,密度一般都很小。激光脉冲法的试样直径(10mm ~ 12mm)本来就很小,如果试样厚度再很薄,对于复合材料来说很难具有代表性。并且密度分布的不均匀,会使得测量结果的离散性比较大。而稳态法测量所用的试样一般较大,代表性强。 (2)激光脉冲法认为激光脉冲加热试样前表面时,前表面热量的吸收层相比试样总体厚度越小越好。而一般低导热材料的热分解温度和熔点较低,高功率脉冲激光很容易使得试样表面产生高温加热而带来化学反应,反应层厚度相比试样总体厚度较大,破坏了激光脉冲法测试模型的要求,带来测量结果的不真实性。而在稳态法测量过程中,测试过程中的温度变化都严格控制在被测材料热分解温度点以下,就是为了避免热分解现象的产生带来测量结果的不真实性。 (3)一般导热系数测量过程都带有温度变化和一定的温度梯度。激光脉冲法测量如果在静止气氛中进行,背面温升的变化会受到辐射和对流的影响。所以,激光脉冲法在测量过程中,一般需要抽真空测试,以消除对流影响。而对一般复合材料来说,密度越低,在真空下发生真空质量损失的现象也越强烈。如果被测材料密度较低,真空质量损失会使得试样厚度和质量发生变化,如果再加上激光脉冲加热更会加剧质量损失过程,对测量结果带来影响。 (4)由于低密度材料内部容易存在着空隙和气孔,如果在真空中测量这类材料,真空环境将严重的改变试样内部的传热方式,基本上不再有对流传热。因此真空下测量的热导率会比在常压大气环境的测量值明显偏低。而稳态法测试设备绝大多数是在常压大气下进行,通过特别的护热装置使得在试样外部不存在温度梯度以消除对流,传热现象只发生在试样内部,因此稳态法测量结果代表的是常压大气环境下材料的热导率。个别变真空稳态法测量装置,也是专门用来测量评价材料在不同真空度下的热导率,以用于准确表征材料在不同真空度下的隔热性能。 因此,对于低导热材料热导率的测量,如果条件允许,尽量采用稳态测量方法,并明确试验条件,建议不采用激光脉冲法测量低导热材料热导率。 目前在国内的军工系统中都普遍采用稳态的保护热流计法导热系数测定仪来进行树脂基复合材料的导热系数测试,并已经做为工艺考核标准。多数采用的是美国TA公司的MODEL 2022导热仪,圆片状试样直径有1英寸(25.4mm)和2英寸(50.8mm)两种规格,最高测试温度为300℃。同时,美国TA公司的MODEL 2022导热仪也是该公司的主流产品,由此也可以看出这种稳态测试方法的应用十分广泛。

[color=#cc0000] 摘要:针对目前国内在激光闪光法测量聚合物热物理性能参数中存在误差大的问题,本文将从标准测试方法、多种测试方法对比测试、参考材料和实际测试结果文献报道等几方面,介绍了激光闪光法在聚合物材料测试中的应用评价过程,介绍了测试聚合物材料过程中的注意事项。同时针对聚合物材料的导热系数测量,给出了最好采用稳态法防护热流计法的建议。[/color][color=#cc0000] 关键词:聚合物,导热系数,热扩散系数,激光闪光法,热流计法[/color][color=#cc0000][/color][align=center][color=#cc0000][img=激光闪光法 上海依阳实业有限公司,690,237]https://ng1.17img.cn/bbsfiles/images/2018/12/201812231046563980_9788_3384_3.png!w690x237.jpg[/img][/color][/align][align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align][b][color=#cc0000]1. 问题的提出[/color][/b] 导热系数和热扩散系数是聚合物类材料的重要热物理性能参数,相应的也存在多种测试方法。由于激光闪光法具有测试时间快、样品尺寸小、方向性强等特点,使得激光闪光法也常用于聚合物类材料的热扩散系数和导热系数测量。 但在采用激光闪光法测试聚合物材料过程中,由于对闪光法测量原理和测试能力的理解不足,以及对聚合物材料的特性了解不透彻,从而造成使用闪光法测试中经常会出现与其他方法测试结果不一致的现象。 本文将从标准测试方法、多种测试方法对比测试、参考材料和实际测试结果文献报道等几方面,介绍闪光法测试聚合物材料过程中的注意事项。[b][color=#cc0000]2. 聚合物热物性标准测试方法[/color][/b][color=#cc0000]2.1. 聚合物热物性标准测试方法[/color] 聚合物材料的导热系数一般在0.2~1 W/mK范围内。对于这种低导热系数材料的测试,成熟准确的测试方法是稳态法,如稳态防护热板法和稳态防护热流计法,相应的标准测试方法有A-S-T-M C177、C518、E1530、D5470等。随着技术的进步,这些稳态测试方法对样品的最小尺寸要求是直径25 mm,厚度范围1~25 mm,测试温度范围可以达到300℃以上,测试一个温度点下导热系数大约需要30分钟左右。 由于近十几年来瞬态测试技术的飞速发展,许多瞬态技术在聚合物材料的导热系数测试中得到了应用,如A-S-T-M E1461、D5930。为了规范聚合物材料瞬态测试方法,ISO专门针对塑料材料提出了多个瞬态测试标准方法ISO 22007。按照测试参数将ISO标准分为以下几类。[color=#cc0000]2.2. 聚合物热物性ISO瞬态测试方法分类[/color] (1)导热系数和热扩散系数 瞬态平面热源法(HOT DISK法) - ISO 22007-2 (2)热扩散系数 温度波分析法 - ISO 22007-3 激光闪光法 - ISO 22007-4[color=#cc0000]2.3. 激光闪光标准方法中对聚合物样品制备的规定[/color] 在ISO 22007中对多个瞬态测试方法进行了规定,本文重点介绍对激光闪光法应用中的规定。 对于绝大多数采用激光闪光法进行的聚合物热物性测试,基本都是采用商品化的激光闪光法测试仪器,测试过程中可调节的参数主要是激光加热功率和样品制备,而样品的制备往往是影响测量结果的重要环节。 在ISO 22007-4第6.1条中,对激光闪光法被测样品的形状和尺寸给出了原则性的大致规定,要求样品为薄片状,直径范围为5~20 mm。样品最小厚度需要根据激光脉冲宽度和样品材料热扩散系数进行确定,即激光脉冲宽度与t1/2时间之比小于0.01,给出的聚合物典型样品厚度范围为0.5~3 mm。同时为了保证一维热流,要求样品直径与厚度之比大于3:1,另外还要求薄片样品的厚度均匀性要优于1%。 在ISO 22007-4第6.3条中,要求被测样品对激光波长呈不透明。如果聚合物样品透明或半透明,则需在样品表面制作很薄的高导热涂层以避免激光光束进入样品,认为薄的高导热涂层对测量结果带来的影响忽略不计。 从上所述可以看出,ISO 22007-4激光闪光法对聚合物样品的制备只给出了指导性原则,允许的操作空间很大,由此带来了一系列的测试问题,特别是聚合物样品厚度的选择上,不同厚度样品的测试结果之间存在很大偏差。另外,对于聚合物复合材料激光闪光法是否还适用也是问题,这对聚合物复合材料热物性评价中测试方法的选择提出了要求。为此,在采用激光闪光法时还需要针对聚合物材料做进一步的研究和规定,以保证测量的准确性。[b][color=#cc0000]3. 聚合物热物性多种瞬态测试方法对比[/color][/b] 在采用瞬态方法对聚合物热物性进行测试过程中,由于受多种因素的影响,测试结果往往出现很大的不一致性。如2005年Wilson Nunes等人比较了使用激光闪光法和瞬态热线法获得的一系列聚合物的测量结果。对于PMMA,两种方法的热扩散系数测量值差异高达20%,导热系数值差异高达10%,也获得过导热系数高达两倍的显著差异。对于LDPE样品闪光法结果要低于热线法结果,而对于HIPS样品则闪光法结果较高,这说明了聚合物热性能准确测量的困难性。 为了规范各种瞬态法在聚合物热物性测试中的应用,提高各种瞬态法测量聚合物热物性的准确性和可靠性,在ISO 22007的起草阶段,就对各种瞬态法在聚合物中的应用进行了评价研究,2009年Martin Rides等人报道了两种聚甲基丙烯酸甲酯的导热系数和热扩散系数的测量比对,所使用的各种方法包括温度波分析法、激光闪光法、瞬态平面热源(热盘)法、瞬态热线法和稳态热流计法。在此对比测试基础上,ISO专门在ISO 22007中增加了一个标准方法,ISO/TR 22007-5“塑料 - 导热系数和热扩散系数的测定.第5部分:聚甲基丙烯酸甲酯样品的多个实验室测试结果”。将对比测试过程和结果制订为标准测试方法,这在标准测试方法中是非常罕见的,由此可见对瞬态法在聚合物热物性测试中的应用进行规范的重要性。 在ISO/TR 22007-5对比测试中,对两种聚甲基丙烯酸甲酯(PMMA)材料进行了多个实验室对比测试,一种是浇铸料板材形式,另一种是挤出型板材形式。各种测试方法和样品信息如表31所示。 [align=center][color=#cc0000]表3-1 各种瞬态测试方法和相应样品信息[/color][/align][align=center][img=各种瞬态测试方法和相应样品信息-上海依阳,690,375]https://ng1.17img.cn/bbsfiles/images/2018/12/201812230919358347_4102_3384_3.png!w690x375.jpg[/img][/align] 通过各个实验室之间的比对,尽管测试方法和样品制备之间存在明显差异,但各种方法得到的导热系数结果比较一致,其值约在±7%范围内,热扩散系数测量结果的一致性在±9%范围内,所达到的一致性水平证明了这些不同方法在聚合物热物性测试中的有效性。这些一致性保证需要注意以下几个方面的试验参数控制: (1)虽然所有参与者都提供了名义上相同的板材样品,但测试中使用的样品实际厚度必须调整到测试方法的规定,以便能够进行测量或确保分析中的假设是有效的。例如,对于激光闪光法,发现挤出型PMMA板的3mm厚度太大而不能进行可靠的测量,因此被测样品必须被加工的得更薄。温度波分析方法适用于厚度约为100um的薄膜或薄片,因此在测试之前必须将样品切割成该厚度。类似地,对于瞬态平面热源法,必须符合测试的厚度要求,这与热瞬态渗透到样品中的深度有关,对于较薄的2 mm厚样品,就需要通过将两个样品堆叠在一起以获得足够厚度以实现可靠测量。 (2)除了样品厚度问题之外,还存在方法上的进一步差异。对于PMMA的激光闪光法测量,由于样品是透明的,其表面必须在测试前用不透明材料处理,否则无法进行测量,而且不透明材料要尽可能薄且均匀,并不受测试过程中温度和激光照射的影响而产生脱落现象。目前一般的样品表面处理工艺是先在样品前后两个表面溅射金涂层以阻挡激光穿透透明样品和增加热接触效果,然后再在样品表面喷涂碳层以增大样品表面的发射率、提高吸收激光能量的能力和减少对激光的反射。 (3)采用激光闪光法测量的是热扩散系数,还需要采用其他方法测量比热容和密度。在ISO标准中,无一例外的都是采用差示扫描量热计(DSC)测量比热容,并未采用激光闪光法测量比热容。在DSC进行比热容测量时,要特别注意取样的代表性,这点在聚合物复合材料中尤为重要。 (4)在参与对比的测试方法中,只有瞬态平面热源法属于体积导热系数测试方法,体积导热系数是厚度方向和面内方向导热系数的函数,这使得瞬态平面热源法测量的导热系数和热扩散系数值通常略高于通过其他方法获得的值,尽管通过一些技术处理使得该差异在离散范围内,因此在对各向异性聚合物热物性测试中要十分小心测试方法的选择和取样的方向性。[b][color=#cc0000]4. 聚合物热物性参考材料[/color][/b] 为了考核和验证激光闪光法测试聚合物热物性的准确性以及试验参数选择的合理性,一般都会选择合适的参考材料进行测试检验。由于聚合物材料的导热系数范围为0.1~1 W/mK,可供选择的参考材料有杜邦公司出品的聚合物材料(纯聚酰亚胺Vespel-SP1)和康宁公司出品的高硼硅玻璃Pyrex 7740。其中,在25~300℃范围内,纯聚酰亚胺Vespel-SP1的导热系数范围为0.37~0.44 W/mK;在-50~300℃范围内,高硼硅玻璃Pyrex 7740的导热系数范围为0.95~1.5 W/mK。 2005年Jacobs和Stroe针对各向同性均质的纯聚酰亚胺Vespel-SP1(常温密度1434kg/m^3)分别采用顶杆法测量了热膨胀系数、采用激光闪光法测量测量了热扩散系数、采用DSC测量了比热容和采用稳态防护热流计法测量了导热系数。在激光闪光法测试中,样品尺寸为直径12.7mm,厚度2.032mm。在热流计法测试中,样品尺寸为直径50.8mm,厚度6.35mm。经过多次不同样品的测试,由激光闪光法、热膨胀系数测量和比热容测量计算获得导热系数值与热流计法直接测量得到的导热系数值,在整个25~300℃范围内相对偏差小于±3%。从这项工作中也可以看出,采用激光闪光法得到导热系数数值,需要进行大量的其他测试,远比热流计法直接测量复杂的多。 另外还可以从另一方面了解激光闪光法在聚合物测试中样品厚度的选择。在美国ANTER公司(现为美国TA公司)激光闪光法测试设备中,随机配备有参考材料纯聚酰亚胺Vespel-SP1,分别有三种规格,一种是直径12.7mm、厚度0.8mm;第二种是直径20mm、厚度1mm;第三种是直径30mm、厚度也是1mm,总之样品厚度都没有超过1mm。 高硼硅玻璃Pyrex 7740是一种透明玻璃,在使用激光闪光法验证测试过程中需要在透明玻璃表面溅射牢固的涂层,操作比较复杂,因此很少作为激光闪光法测试用参考材料,但多用于稳态法导热系数测试参考材料。1992年Yang等人采用稳态AC量热计法对Pyrex 7740在20~310K的低温环境下的热扩散系数和比热容进行了测量,样品直径为12.7mm,厚度1.06mm。采用稳态AC量热计法测量Pyrex 7740并不需要对样品表面溅射涂层,同时这种厚度的选择对激光闪光法有着参考价值。[color=#cc0000][b]5. 闪光法测试聚合物热物性文献报道[/b]5.1. 聚合物薄膜热物性[/color] 聚合物材料的最终产品形式很多时候往往是薄膜形式,这时闪光法样品小的优势得以发挥,可以直接对薄膜聚合物产品进行取样而无需加工,但薄膜样品会带来影响闪光法测量准确性的其他问题,如样品厚度太薄使得激光脉冲宽度引起的误差显得突出,样品透光需要进行表面溅射涂层,而涂层在薄膜上的沉积使得被测样品形成三层结构而需要考虑涂层的影响。 1995年Agari等人报道了采用激光闪光法对四种聚合物薄膜(厚度范围200~500um)的热扩散系数和比热容进行了测试,并研究了样品遮光石墨涂层以及样品厚度等其他因素对测量精度的影响。 2013年Chiguma1等人报道了采用激光闪光法和DSC法对环氧基纳米复合材料薄膜的热扩散系数和比热容进行的测量,样品尺寸为12.7mm×12.7mm×0.134mm,样品表面喷涂石墨层。测试结果显示,对于不同的纳米复合材料,其导热系数变化范围为881~1489W/mK的超高导热系数。对于如此高的导热系数,激光脉冲宽度和样品表面的石墨涂层已经会严重影响测量结果,但文中并未提到测试数据如何处理以及测量结果准确性的评判方法。[color=#cc0000]5.2. 聚合物复合材料热物性[/color] 在聚合物中添加高导热材料可以改进聚合物的导热性能,这类聚合物基复合材料的导热性能是材料性能表征的重要参数,但采用激光闪光法进行测试的文献报道并不多,多数的报道则是采用稳态法。 2006年Xu等人对单壁碳纳米管聚合物基复合材料的热行为进行了研究,采用激光闪光法测量热扩散系数,采用DSC测量比热容,采用TMA测量热膨胀系数,采用TG测量热重,最终计算得到导热系数。闪光法热扩散系数测量的样品尺寸为直径12.5mm,厚度为0.4~0.7mm。样品前后两表面先溅射金涂层,然后再在加热面喷涂碳层,测试温度范围为25~125℃。为了保证闪光法测量的准确性,出于对透光性的考虑,同时还对经过相同表面处理的厚度为0.5mm的Pyrex 7740参考材料进行了测量。最终测试结果表面,随着单壁碳纳米管体积含量0~49%的变化范围,室温下相应的导热系数变化范围为0.233~0.537W/mK。尽管单壁碳纳米管的导热系数标称可以达到2000W/mK,但添加了单壁碳纳米管的聚合物基复合材料的导热系数实际测量值远低于理论计算预测的导热系数范围0.2~335W/mK。 2012年Yamamoto等人在研究纤维增强聚合物复合材料层压板中,分别采用激光闪光法和稳态热流计法对层压板厚度方向上的导热系数进行了测量。采用激光闪光法分别测量了热扩散系数和比热容,计算得到厚度方向上的导热系数,其中样品尺寸为直径12.7mm厚度1mm,密度在1300~1500kg/m^3范围内,样品表面喷涂石墨层,并采用近似密度的参考材料纯聚酰亚胺Vespel-SP1进行测试验证。另外还采用热流计法对层压板两个方向(厚度方向和面内方向)上的导热系数进行了测量。测量结果显示层压板导热系数随着纤维含量的增加而增大,在纤维含量5%时,厚度方向导热系数为0.6~0.8W/mK,面内方向导热系数为0.9W/mK。两种测试方法的对比结果显示,稳态热流计法导热系数测量值始终要比激光闪光法导热系数测量值大0.1~0.2W/mK,这也是我们在聚合物热物性测试中经常遇到的现象,造成这种现象的原因是在激光闪光法测试和分析中假设了样品是各向同性和均质。 2016年Catherine等人采用激光闪光法对高导热聚合物复合材料的各向异性热物性进行了测试,样品尺寸为直径25.4mm厚度1mm左右,样品表面喷涂石墨层,测试温度范围为25~100℃,并分别采用参考材料纯聚酰亚胺Vespel-SP1(0.5W/mK导热系数)和不锈钢(16W/mK导热系数)进行测试验证。尽管文中提到了激光闪光法面内方向热扩散系数测试附件,但只给出了厚度方向上导热系数测量结果(0.5~9W/mK),并未给出面内方向导热系数测试结果,文中只提到聚合物复合材料具有明显的各向异性特征,同时也未提到比热容如何测量。[b][color=#cc0000]6. 稳态热流计法测量聚合物热物性[/color][/b] 采用稳态热流计法(A-S-T-ME1225、E1530、D5470等)可以直接对聚合物导热系数进行测量,如Jacobs和Stroe对纯聚酰亚胺Vespel-SP1在25~300℃范围的导热系数测试,样品尺寸为直径50.8mm,厚度6.35mm。从样品测试可以看出,这种尺寸的样品基本可以满足所有聚合物复合材料的代表性,而激光闪光法则因为样品小而缺少代表性。 在聚合物热物性测量方面,稳态法始终是一种常规测试方法且应用更加广泛。2004年Rudtsch和Hammerschmidt介绍了针对聚合物PMMA热物性进行的五个国家共十八个实验室之间的比对测试。PMMA常温密度为1185kg/m^3,测试温度范围为-70~+80℃,对应的导热系数范围为0.18~0.20W/mK,热扩散系数范围为0.14~0.11mm^2/s。导热系数对比测试方法分为稳态法和瞬态法两类,其中稳态法包括防护热板法和防护热流计法,瞬态法包括瞬态平面热源法、瞬态热带法和探针法,而恰恰没有激光闪光法。比热容测试采用的是差示扫描量热计(DSC),根据导热系数、比热容和密度测试结果计算得到热扩散系数。 上述对聚合物PMMA的对比测试中,PMMA的导热系数较低,在0.2W/mK以下。2011年David和Ronald报道了欧盟九家机构对导热系数为0.5W/mK左右的建筑石材类材料陶土砖(密度为1950kg/m^3)进行的比对测试。其中稳态法采用了防护热板法和热流计法,瞬态法采用了热带、热盘和热桥三种瞬态平面热源法。防护热板法样品尺寸为200mm×200mm×40mm和直径100mm厚度15mm两种,热流计法样品尺寸为直径50mm厚度10mm,此尺寸样品也可用于热带和热盘法测试,而热桥法样品尺寸为100×30×5。在此次对比测试中,测试温度只有10℃和23℃两个点,只对密度和导热系数进行测试对比。在此次比对测试中还是没有选择激光闪光法。 稳态法在聚合物热物性测试中应用的一个典型领域就是树脂基纤维编织类复合材料,这主要是因为稳态法样品尺寸要远比激光闪光法具有代表性,而且稳态法可以直接测量得到导热系数,简化了测量操作过程。2008年Sharp和Bogdanovich针对树脂基三向编织结构复合材料层压板厚度方向导热系数的测试评价,比较了激光闪光法和稳态热流计法,因激光闪光法样品太小无代表性,无法对编织结构的设计和优化提供准确表征,最终确定采用稳态热流计法进行厚度方向导热系数测量。[b][color=#cc0000]7. 参考文献[/color][/b] (1) Wilson Nunes, Paul Mummery, and Andrew Wallwork. "Thermal diffusivity of polymers by the laser flash technique." Polymer testing 24.5 (2005): 628-634. (2) MartinRides, et al. "Intercomparison of thermal conductivity and thermal diffusivity methods for plastics." Polymer Testing 28.5 (2009): 480-489.. (3) Jacobs-Fedore, R. A. Stroe, D. E. "Thermophysical properties of Vespel SP1". In Wang, Hsin Porter, Wallace D. Porter, Wally. Thermal Conductivity 27/Thermal Expansion 15. Knoxville, TN: DEStech Publications, Inc. 2005. pp. 231-238. ISBN 1-932078-34-7. (4) Tye RP, Salmon DR. “Thermal conductivity certified reference materials: Pyrex 7740 and polymethymethacrylate.”In: DinwiddieRB, Mannello R, editors. Thermal conductivity 26—thermalexpansion 14. Lancaster: DEStech Publications 2005. p. 437-51. (5) Yang, G., A. D. Migone, and K. W. Johnson. "Heat capacity and thermal diffusivity of a glass sample." Physical Review B 45.1 (1992): 157. (6) Agari, Y., A. Ueda, and S. Nagai. "Measurement of thermal diffusivity and specific heat capacity of polymers by laser flash method." Journal of Polymer Science Part B: Polymer Physics 33.1 (1995): 33-42. (7) Chiguma, Jasper, et al. "Thermal diffusivity and thermal conductivity of epoxy-based nanocomposites by the laser flash and differential scanning calorimetry techniques." Open Journal of Composite Materials 3.03 (2013): 51. (8) Xu, Yunsheng, Gunawidjaja Ray, and Beckry Abdel-Magid. "Thermal behavior of single-walled carbon nanotube polymer-matrix composites." Composites Part A: Applied Science and Manufacturing 37.1 (2006): 114-121. (9) Yamamoto, Namiko, Roberto Guzman de Villoria, and Brian L. Wardle. "Electrical and thermal property enhancement of fiber-reinforced polymer laminate composites through controlled implementation of multi-walled carbon nanotubes." Composites Science and Technology 72.16 (2012): 2009-2015. (10) Thibaud-Erkey, Catherine, and Abbas Alahyari. Final Report for Project titled High Thermal Conductivity Polymer Composites for Low-Cost Heat Exchangers. United Technologies reserach Center, East Hartford, CT (United States), 2016. (11) Rudtsch, S., and U. Hammerschmidt. "Intercomparison of measurements of the thermophysical properties of polymethyl methacrylate." International journal of thermophysics 25.5 (2004): 1475-1482. (12) Salmon, David R., and Ronald P. Tye. "An inter-comparison of a steady-state and transient methods for measuring the thermal conductivity of thin specimens of masonry materials." Journal of Building Physics 34.3 (2011): 247-261. (13) Sharp, Keith, et al. "High through-thickness thermal conductivity composites based on three-dimensional woven fiber architectures." AIAA journal 46.11 (2008): 2944-2954.[align=center][img=激光闪光法 聚合物 上海依阳实业有限公司,690,236]https://ng1.17img.cn/bbsfiles/images/2018/12/201812231049305161_9631_3384_3.jpg!w690x236.jpg[/img][/align][align=center][/align]

耐驰公司生产的激光导热仪,里面的比热大家都怎么测啊?使用这台仪器的朋友大家交流一下

镍氢电池直径35mm 高66mm 测试的内容为:相变材料导热系数 、比热容 请问全国哪里可以测试?

[color=#ff0000]摘要:本文主要针对各向同性、有限尺寸、高导热材料样品因闪光加热所引起的非一维传热过程,建立与实际测试更接近的传热模型,采用数值计算方法分析闪光法测试中的背温曲线测量误差,由此明确闪光光斑尺寸、样品截面积和样品厚度三者关系以及它们对测量误差的影响,从而指导试验参数和样品尺寸的正确选择,其中更侧重于样品厚度对测量误差的影响以及样品厚度的正确选择。[/color][color=#ff0000][/color][hr/][color=#ff0000]1. 引言[/color]对于高导热材料,如各种金属材料和高导热陶瓷材料,它们的热性能普遍采用闪光法进行测量,特别是热性能中的热扩散系数测试更是闪光法的最大优势,因为闪光法可以在短时间内使用最低样品材料消耗成本实现热扩散系数测量,而且闪光法也是目前热性能测试温度范围跨度最大的测试方法之一,测试温度范围可从低温-190℃至超高温3000℃,同时还可以在各种气氛和压力环境下进行测试。闪光法的基本原理是脉冲光照射被测样品前表面,样品前表面薄层上吸收脉冲光辐照能量,探测器同时记录热量传递到样品背面所引起的温度随时间的变化。实验结果表明该方法能得到热扩散系数和比热容,而导热系数可以通过下式计算得到:[align=center][img=,152,21]http://ng1.17img.cn/bbsfiles/images/2017/12/201712142252_1093_3384_3.gif!w152x21.jpg[/img]...................(1)[/align][align=center][img=,126,19]http://ng1.17img.cn/bbsfiles/images/2017/12/201712142255_4975_3384_3.gif!w126x19.jpg[/img]...........................(2)[/align][align=center][img=,108,16]http://ng1.17img.cn/bbsfiles/images/2017/12/201712142256_909_3384_3.gif!w108x16.jpg[/img].................................(3)[/align]式中[i]α[/i] 表示热扩散系数,单位 [img=,40,21]http://ng1.17img.cn/bbsfiles/images/2017/12/201712142301_1730_3384_3.gif!w40x21.jpg[/img]; [i]L[/i] 表示样品厚度,单位[i] m[/i]; [img=,24,11]http://ng1.17img.cn/bbsfiles/images/2017/12/201712142302_3439_3384_3.gif!w24x11.jpg[/img] 表示样品背面温升达到最大值值所需时间的一半,单位 s; [i]c [/i]表示比热容,单位 [img=,81,19]http://ng1.17img.cn/bbsfiles/images/2017/12/201712142302_8761_3384_3.gif!w81x19.jpg[/img]; [i]Q[/i] 表示样品所吸收的热流密度,单位 [img=,49,21]http://ng1.17img.cn/bbsfiles/images/2017/12/201712142303_5442_3384_3.gif!w49x21.jpg[/img]; [img=,35,15]http://ng1.17img.cn/bbsfiles/images/2017/12/201712142303_2575_3384_3.gif!w35x15.jpg[/img] 表示样品背面温升最大值,单位 [i]K[/i]; [i]λ[/i] 表示样品材料导热系数,单位 [img=,72,19]http://ng1.17img.cn/bbsfiles/images/2017/12/201712142303_3076_3384_3.gif!w72x19.jpg[/img]; [i]ρ[/i] 代表样品密度,单位 [img=,49,21]http://ng1.17img.cn/bbsfiles/images/2017/12/201712142304_2160_3384_3.gif!w49x21.jpg[/img]。对公式(1)~(3)的分析表明,闪光法测定热性能的误差主要取决于背温曲线中 [img=,35,15]http://ng1.17img.cn/bbsfiles/images/2017/12/201712142304_9774_3384_3.gif!w35x15.jpg[/img] 和 [img=,24,11]http://ng1.17img.cn/bbsfiles/images/2017/12/201712142304_5572_3384_3.gif!w24x11.jpg[/img] 的准确度。然而, 到目前为止很少有文献报道准确评估材料热特性闪光法测试误差大小,这主要是因为大多数文献报道都是假设样品中的传热过程以及样品局部位置上的热流密度是一维形式,而实际测试中往往不是如此。本文主要针对各向同性、有限尺寸、高导热材料样品因闪光加热所引起的非一维传热过程,建立与实际测试更接近的测试模型,采用数值计算方法分析闪光法测试中的 和 测量误差,由此明确闪光光斑尺寸、样品截面积和样品厚度三者关系以及它们对测量误差的影响,从而指导试验参数和样品尺寸的正确选择。目前闪光法测试仪器基本都是商品化设备,闪光光斑尺寸和样品截面积尺寸基本都已固定,所以本文将侧重于研究各向同性高导热材料闪光法热扩散系数测量中厚度选择对测量误差的影响,以此来指导样品厚度的正确选择。[b][color=#ff0000]由于本文涉及大量公式,不便在帖子上进行编辑,全文内容已做为附件呈上,请多原谅。附件全文为适合手机浏览的PDF格式文件。[/color][color=#ff0000][/color][/b]

[b]本公司用的是耐驰公司的激光导热仪,除了能测导热系数之外,还能不能测热阻,方法过程及原理是怎样的? 希望有高人指点![/b]

[b][color=#339999][size=16px]摘要:在下落法比热容测试中绝热量热计的漏热是最主要误差源,为实现绝热量热计的低漏热要求,本文介绍了主动护热式等温绝热技术以及相应的解决方案。方案的核心一是采用循环水冷却金属圆筒给量热计和护热装置提供低温环境或恒定冷源,二是采用三通道分布式温差传感器和[/size][size=16px]PID[/size][size=16px]控制器使绝热屏对量热计进行动态温度跟踪。此单层绝热屏技术可以达到小于[/size][size=16px]0.02K[/size][size=16px]的温差控制精度,对于更低漏率量热计和更高温度均匀性的要求可采用多层屏技术。[/size][/color][/b][align=center][size=16px][color=#339999][b]------------------------------------[/b][/color][/size][/align][size=18px][color=#339999][b]1. 背景介绍[/b][/color][/size][size=16px] 下落法,也称之为铜卡计混合法,是一种测量固态材料比热容的绝热量热计标准测试方法,常用于测量100℃至超高温温度范围固态材料的比热容,特别适用于要求更具代表性的较大试样尺寸复合材料和各种低密度材料。[/size][size=16px] 下落法比热容测试的基本原理如图1所示,将已知质量的试样悬挂于加热炉中进行加热,当试样的温度达到设定温度且稳定后使其落入置于自动绝热环境且初始温度为20℃的铜块量热计中。试样放热使量热计温度升高到末温,通过测量量热计的温升,可求出试样的平均比热容。[/size][align=center][size=16px][color=#339999][b][img=下落法原理及其量热计温升变化,650,260]https://ng1.17img.cn/bbsfiles/images/2023/08/202308181720089359_1047_3221506_3.jpg!w690x277.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]图1 下落法原理及其量热计温升变化[/b][/color][/size][/align][size=16px] 从上述下落法原理可以看出原理十分简单,但要实现比热容的准确测量,最关键的技术是要使量热计始终处于绝热环境,且量热计的起始温度要准确恒定,具体要求如下:[/size][size=16px] (1)下落法测试过程要求量热计始终处于绝热状态,避免量热计热量向四周散失而降低量热计的温升。为此需要采用高精度的主动绝热技术,使位于量热计周围的主动护热装置的温度动态跟踪量热计的温度变化并保持一致,从而形成动态等温绝热效果。[/size][size=16px] (2)为了保证测试的连贯性和准确性,样品下落前量热计的初始温度始终要保持一个恒定值,如20℃,由此要求量热计在处于绝热环境的同时,还需准确控制量热计温度恒定在20℃。[/size][size=16px] 上述两点几乎是所有绝热量热计准确测量最重要的边界条件,也是绝热量热计的关键技术,需要采用精密的温控技术才能实现。为此,本文介绍了实现此关键技术的解决方案。[/size][size=18px][color=#339999][b]2. 解决方案[/b][/color][/size][size=16px] 解决方案的整体思路是样品通过顶部入口落入量热计,对圆柱形量热计按照上中下三个方向进行全方位的主动式护热,量热计及其护热装置全部放置在比20℃起始温度略低的温度环境内,此温度环境由19℃循环水冷却的金属圆筒提供。依此设计的量热计整体结构如图2所示。[/size][align=center][size=16px][color=#339999][b][img=下落法比热仪绝热量热计结构示意图,550,451]https://ng1.17img.cn/bbsfiles/images/2023/08/202308181721406706_1103_3221506_3.jpg!w690x567.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]图2 下落法比热仪绝热量热计结构示意图[/b][/color][/size][/align][size=16px] 如图2所示,量热计内镶嵌了一个圆柱形落样井,落样井外侧镶嵌有金属细丝以提供量热计标定加热功能,测温热电阻则由量热计底部插入固定。[/size][size=16px] 在量热计的侧向四周安装有一个侧向护热圆桶以提供量热计径向绝热所需的径向温度跟踪控制。同样,在量热计的上下两端分别安装有底部护热板和顶部护热板,以提供量热计轴向绝热所需的温度跟踪控制。由此通过径向和轴向的温度动态跟踪控制,使护热装置的温度始终与量热计相同,从而使量热计总是处于等温绝热状态。[/size][size=16px] 由于量热计和护热装置都处于一个温度19℃左右的低温环境,此低温环境就相当于一个恒定冷源,那么护热装置仅采取加热方式就可以对高于此低温环境的量热计温度进行快速跟踪控制,同时也这样可以很精确的控制量热计的20℃起始温度。[/size][size=16px] 为了实现高精度的起始温度控制和跟踪温度控制,除了需要采用高精度铂电阻温度计之外,关键是还需在上中下护热装置与量热计之间分别配置高分辨率的分布式温差传感器,以及三通道的超高精度PID温度控制器,温差传感器的分辨率以及PID温控器的AD和DA精度决定了温度跟踪精度和量热计绝热效果,最终决定了比热容的测量精度。本解决方案所采用的温差传感器以及超高精度PID控制器,可使温度跟踪精度达到0.02K以下,优于标准方法中规定的0.05K精度要求。[/size][size=18px][color=#339999][b]3. 总结[/b][/color][/size][size=16px] 等温绝热是各种高精度绝热量热计普遍使用的技术手段,也是各种高精度温度环境控制首选的技术途径之一。针对下落法比热容测试中的绝热量热计,本解决方案采用的是单层绝热屏结构,而对于绝热或环境温度恒定有更高要求的仪器设备和试验环境,在单层结构基础上可以采用多层绝热屏结构,特别是在恒定的真空压力环境下,单层或多层绝热屏结构更是首选技术方案。[/size][align=center][size=16px][color=#339999][b][/b][/color][/size][/align][align=center][b][color=#339999]~~~~~~~~~~~~~~~[/color][/b][/align][size=16px][/size]

点击链接查看更多:[url]https://www.woyaoce.cn/service/info-18551.html[/url]比热容检测报告有哪些作用?1、质量及安全性:确定产品原料、半成品、成品的质量及安全性。2、内部质量把控:提供产品质量数据,排查产品性能是否达标。3、招投标检测报告:根据检测要求进行相关检测,提供检测报告。比热容检测标准ASTM E2716-2009(2014)用正弦调制差分扫描量热法测定比热容的试验BS EN 821-3-2005高级工业陶瓷.整体陶瓷.热物理特性.比热容的测定GB/T 3140-2005纤维增强塑料平均比热容试验GB/T 19466.4-2016塑料 差示扫描量热法(DSC) 第4部分JIS K7123-1987塑料比热容测定KS M3049-1990塑料的比热容量测定NB/SH/T 0632-2014比热容的测定QJ 809-1994复合固体推进剂热导率和比热容测定QJ 1521-1988固体材料深低温比热容测试QJ 2275-1992复合固体推进剂比热容测定SY/T 7517-2010原油比热容的测定YS/T 1256-2018有色金属材料比热容试验[b][/b]

[color=#990000]摘要:本文针对测试定形相变材料热性能的ASTM C1784动态热流计法(DHFM),采用基于Modelica语言的SimulationX软件,建立测试热焓和比热容的模拟仿真模型,对测试方法开展更深入的研究。通过对不锈钢和沙子样品材料的测试模拟仿真,优化了试验参数,使得动态热流计法更容易被理解、掌握和推广应用。[/color][color=#990000]关键词:定形相变材料 热性能 动态热流计法 热焓 比热容 导热系数[/color][align=center][color=#990000][img=,690,402]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302108149726_8347_3384_3.png!w690x402.jpg[/img][/color][/align][color=#990000][/color][align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align][color=#990000][b]1. 概述[/b][/color] 随着建筑节能以及能量存储的需要,相变材料技术得到了飞速发展,出现了各种新型的定形相变复合材料,而定形相变复合材料的热焓、比热和导热系数等是相变材料设计、研制和生产过程中的重要物理性能参数。为了保证新型定形相变材料的热物理性能测试的准确性,ASTM 在2013年制定了一个新的测试标准:ASTM C1784-13“采用热流计装置测量相变材料及其产品储热特性的标准测试方法”,并在2014年颁布的修订版。 ASTM C1784方法是一种基于传统稳态热流计法隔热性能测试技术(HFM)的动态测试方法,称之为动态热流计法(DHFM),是为了解决板状大尺寸相变材料热性能测试的一种实验室级别测试方法,样品尺寸一般为边长100~300 mm之间的正方形板材,这种尺寸易于从定形相变复合材料实际板材中取样测试,与DSC测试中毫克量级样品形式相比更具有材料的代表性。 本文针对测试定形相变材料热性能的ASTM C1784动态热流计法(DHFM),采用基于Modelica语言的SimulationX软件,建立测试热焓和比热容的模拟仿真模型,对测试方法开展更深入的研究。通过对不锈钢和沙子样品材料的测试模拟仿真,优化了试验参数,使得动态热流计法更容易被理解、掌握和推广应用。 [b][color=#990000]2. 动态热流计法基本原理[/color][/b] 动态热流计法(DHFM)是基于传统稳态热流计法(HFM)测量仪器上的一种动态测试方法,在稳态时可测量样品的导热系数,在动态时可测量样品的热焓和比热容。如图2-1所示,动态热流计法测试仪器结构与稳态热流计法测试仪器基本相同,不同之处是在样品的上下两面都安装有热流传感器,而且上下加热板的温度变化使用相同且同步。[align=center][color=#990000][img=,690,210]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302111544136_4772_3384_3.png!w690x210.jpg[/img][/color][/align][align=center][color=#990000]图2-1 动态热流计法测量原理[/color][/align] 按照ASTM C1784规定,两个热板为台阶式升降温方式,如图2-1所示,当样品和上下热板在初始温度T1时达到稳态,将上下两个热板台阶式升温到另一个温度T2并达到恒定。这个温度变化过程中的测量不再时稳态测量而是非稳态测量,但记录了样品两侧的温度和热流密度随时间的变化,经过一定时间后两个均热板再次冷却到初始温度T1,这是一个典型的台阶式升降温测试过程。在此温度变化ΔT范围内,样品吸收的总热焓Δh可以通过对热流密度进行时间积分计算得到,而热容Cp则等于Δh/ΔT。[b][color=#990000]3. 测试仿真模型和参数[/color][/b] 为了建立仿真模型进行瞬态分析计算,使用了SimulationX软件。SimulationX是基于Modelica语言模型的一维仿真软件之一,而Modelica是基于模型设计的基础设计研究的语言模型之一,采用模块式结构可以非常快速的设计仿真模型,仿真模型的物理意义直观和明确,能完美结合传统的热阻网络分析方法,非常适合瞬态传热的快速仿真计算,较传统的有限元瞬态分析方法的速度大为提高,可以在几秒内完成整个瞬态传热过程的模拟分析计算。 在采用SimulationX建模中,样品尺寸设置为300 mm×300 mm×20 mm,初始温度为20℃,对样品的两个表面按照相同的温度波形程序同时进行加热到30℃。 建模分析中采用了两种典型材料,其中不锈钢304的热物性参数分别是:导热系数为14.9 W/mK,比热容为0.477 J/gK,密度为7900 kg/m3。沙子的热物性参数分别是:导热系数为0.60 W/mK,比热容为0.80 J/gK,密度为1515 kg/m3。[b][color=#990000]4. 无热损情况下的模仿仿真[/color][/b] 首先在无热损的理想条件下对准稳态法进行仿真模拟。在无侧向热损条件下,分别有两个热流计检测进出样品的热流量大小,同时假设样品是中心截面对称,并不考虑样品侧面的边缘热损。由此采用SimulationX软件设计的仿真模型如图4-1所示,分别模拟仿真不锈钢和沙子两种典型不同导热系数材料的比热容动态热流计法测试过程,计算得到比热容结果。最终将模拟仿真计算结果与设定的参数值进行比较,由此考核动态热流计法在理想情况下的测量准确性和合理的试验方法。[align=center][color=#990000][img=,690,225]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302112235746_5820_3384_3.png!w690x225.jpg[/img][/color][/align][align=center][color=#990000]图4-1 使用SimulationX软件建立的无侧向热损仿真模型[/color][/align][color=#990000]4.1. 不锈钢比热容测量的模拟计算[/color] 首先对不锈钢304材料进行模拟仿真计算,按照ASTM标准方法规定,加热采用一个方波形式。在方波加热过程中,方波加热时温度变化,以及仿真模拟计算得到的不锈钢样品中心温度和进出样品的热流变化如图4-2所示。通过对上述热流随时间变化曲线按照时间进行积分,最终得到此波形加热过程中的单位质量不锈钢样品的热焓值变化曲线,如图4-3所示。[align=center][img=,690,395]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302112410398_6514_3384_3.png!w690x395.jpg[/img][/align][align=center][color=#990000]图4-2 矩形加热波形时不锈钢样品温度和热流变化曲线[/color][/align][align=center][color=#990000][img=,690,375]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302112525839_1676_3384_3.png!w690x375.jpg[/img][/color][/align][color=#990000][/color][align=center][color=#990000]图4-3 矩形加热波形时单位质量不锈钢样品热焓值变化曲线[/color][/align] 根据图4-3所示的模仿仿真结果,可以计算出20~30℃温度范围内不锈钢平均比热容为0.450 J/gK,与设定值0.477 J/gK的相对误差为5.7%。 通过图4-2所示的热流量随时间变化曲线可以看出,对热流量变化曲线进行积分相当于求此曲线相对于时间坐标轴所包含的面积,而对图4-2中如此突变的尖峰信号进行积分,由于时间间隔选取不可能无限小,这势必会带来积分误差,由此可见,对于方波加热形式,温度的突变是造成仿真计算误差的直接原因。在试验测试过程中,由于数据采集速度不可能很快,时间间隔也不可能非常小,这同样会带来相应测量误差。[color=#990000]4.2. 沙子比热容测量的模拟计算[/color] 同样,在方波加热过程中,计算得到的沙子样品中心温度和进出样品的热流变化如图4-4所示。通过对上述热流随时间变化曲线按时间进行积分,最终得到此波形加热过程中的单位质量沙子样品的热焓值变化曲线,如图4-5所示。[align=center][img=,690,393]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302113091809_7935_3384_3.png!w690x393.jpg[/img][/align][align=center][color=#990000]图4-4 矩形加热波形时沙子样品温度和热流变化曲线[/color][/align][align=center][color=#990000][img=,690,373]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302113298077_3554_3384_3.png!w690x373.jpg[/img][/color][/align][color=#990000][/color][align=center][color=#990000]图4-5 矩形加热波形时单位质量沙子样品热焓值变化曲线[/color][/align] 根据图4-5所示的模仿仿真结果,可以计算出20~30℃温度范围内沙子平均比热容为0.750 J/gK,与设定值0.80 J/gK的相对误差为6.3%。[color=#990000]4.3. 改变加热波形的模拟计算结果[/color] 鉴于上述方波加热波形仿真计算结果有较大误差,对于304不锈钢材料样品,将加热波形调整为梯形,如图4-6中的红线所示,用时30分钟温度从20℃线性升温到30℃后恒温40分钟,然后按照相同的变温速率用时30分钟再降到20℃。[align=center][img=,690,392]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302113448695_2143_3384_3.png!w690x392.jpg[/img][/align][align=center][color=#990000]图4-6 改变加热波形后的不锈钢样品温度和热流变化曲线[/color][/align] 在这种加热波形下,计算得到的样品中心温度和进出样品的热流变化如图4-6所示。通过对上述热流随时间变化曲线按照时间进行积分,最终得到此波形加热过程中的单位质量不锈钢样品的热焓值变化曲线,如图4-7所示。[align=center][color=#990000][img=,690,375]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302113558613_3754_3384_3.png!w690x375.jpg[/img][/color][/align][align=center][color=#990000]图4-7 梯形加热波形时单位质量不锈钢样品热焓值变化曲线[/color][/align] 根据图4-7所示的模仿仿真结果,可以计算出20~30℃温度范围内的304不锈钢平均比热容为0.473 J/gK,与设定值相比没有误差,这说明通过改变加热波形,降低加热温度突变速率,可显著提高积分计算精度,大幅度减少最终计算结果误差。 同样,对于沙子材料样品,将加热波形调整为梯形,如图4-8中的红线所示,用时30分钟温度从20℃线性升温到30℃后恒温40分钟,然后按照相同的变温速率用时30分钟再降到20℃。[align=center][color=#990000][img=,690,387]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302114079115_6329_3384_3.png!w690x387.jpg[/img][/color][/align][align=center][color=#990000]图4-8 改变加热波形后的沙子样品温度和热流变化曲线[/color][/align] 在这种加热波形下,计算得到的样品中心温度和进出样品的热流变化如图4-8所示。通过对上述热流随时间变化曲线按照时间进行积分,最终得到此波形加热过程中的单位质量样品的热焓值变化曲线,如图4-9所示。[align=center][img=,690,377]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302114186965_4185_3384_3.png!w690x377.jpg[/img][/align][align=center][color=#990000]图4-9 梯形加热波形时单位质量沙子样品热焓值变化曲线[/color][/align] 根据图4-9所示的模仿仿真结果,可以计算出20~30℃温度范围内的平均比热容为0.799 J/gK,与设定值相比没有误差,这说明通过改变加热波形,降低加热温度的突变速率,可显著提高积分计算精度,大幅度减少最终计算结果误差。[b][color=#990000]5. 有热损条件下的模仿仿真[/color][/b] 上述仿真模拟是假设样品侧向无热损,而在实际测试条件下,样品侧面尽管采用了低导热材料进行防护,但还是存在侧向热损。为此,针对热流计法导热仪结构建立带热损效应的仿真模型,如图5-1所示。[align=center][color=#990000][img=,690,163]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302114302217_9430_3384_3.png!w690x163.jpg[/img][/color][/align][align=center][color=#990000]图5-1 使用SimulationX软件建立的存在侧向热损仿真模型[/color][/align] 其中假设样品侧向热防护材料为软木,软木导热系数为0.048 W/mK,比热容为2.03 J/gK,密度为86 kg/m3,软木截面积为300 mm×20 mm,厚度为50 mm,软木的外侧温度始终保持为20℃。考虑到样品的四个侧面都有软木隔热材料,所以侧面仿真模型中的软木尺寸应为截面积为300 mm×80 mm,厚度为50 mm。 为了便于观察热损的影响,对沙子样品进行了有热损情况下的模拟仿真计算,结果如图5-2所示。从图5-2中可以看出,当有侧向热损存在时,样品达到热平衡后,焓值随时间的变化并未呈水平方向的曲线形式,而是向上倾斜,而且焓值要比无热损时要大(误差将近10%左右),这证明其中有一部热量被侧向热损带走,因此在实际测试中要对测试曲线进行侧向热损修正。[align=center][color=#990000][img=,690,360]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302114412688_54_3384_3.png!w690x360.jpg[/img][/color][/align][color=#990000][/color][align=center][color=#990000]图5-2 沙子样品有热损、无热损和修正后的模拟仿真计算结果[/color][/align] 从图5-2中的修正后结果可以看出,修正后的结果与无热损计算结果完成重合,修正后的比热容为0.80 J/gK,与设定值0.8 J/gK的相对误差基本为零。 同样,对不锈钢样品进行有热损存在时的模拟仿真计算结果证明也存在相同规律,如图5-3所示,修正后的误差基本为零。[align=center][color=#990000][img=,690,382]https://ng1.17img.cn/bbsfiles/images/2019/01/201901302114517112_2150_3384_3.png!w690x382.jpg[/img][/color][/align][align=center][color=#990000]图5-3 不锈钢样品有热损、无热损和修正后的模拟仿真计算结果[/color][/align][b][color=#990000]6. 结论[/color][/b] 综上所述,采用SimulationX软件的动态仿真模拟,计算了不锈钢和沙子材料的热焓和比热容动态热流法测量结果,由此可得出以下结论: (1)采用动态热流计法以及相应的修正手段,可以准确测量样品的热焓和热容随温度的变化,证明了ASTM C1784的有效性。 (2)在动态热流计法实际应用中,并不能完全采用ASTM C1784中规定的方波加热方式,因为这种突变型的变温方式会对测量数据处理带来较大误差,更准确的变温方式应为变化较缓慢的梯形的升降温方式。 (3)动态热流计法本质上还是属于一种稳态法,只是将大的温度区间分割为许多个小温度区间进行测试,按照ASTM中的规定,单个测试温度区间一般设定为1.5℃±0.5℃,由此来覆盖相变材料的相变温度变化范围,由此带来的问题就是测试时间十分漫长,通过上述仿真分析也得到了证明这个特点。[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]

闪光法测量比热原理及有关讨论 当已知比热的参考样品接受了脉冲能量Q会有下面的关系式Q=CR.MR.△TR (1)式中 CR为参考样品的比热MR为参考样品的质量△TR参考样品接受脉冲能量以后,产生的温度升高如果未知比热 的样品到相同的脉冲能量Q同样会有下面的关系式Q=C.M. △T (2)C:为未知比热样品的比热M:为未知比热样品的质量 ΔT:未知样品接受到脉冲能量以后,产生的温度升高根据(1)和(2),可以得到C=CR.MR.△TR /M.△T (3)当参考样品与待测样品都是相同直径的圆形样品,厚度分别为lR和L时,(3)式,可以转化为:C=CR.ρRLR.△TR (4)P.L.△T式中ρR 、ρ 分别是参考样品与待测样品时的密度。从上面的关系式(4)中可清楚看到闪光法测量比热是相同比较方法,影响到测量结果准确性的因素主要是:1、参考样品与待测样品的所接受的脉冲能量是否相近,不一致性是否在可接受的范围。2、参考样品与待测样品的温升测量的准确性。关于第1点,就是脉冲能量的重复性。照射在参考样品与待测样品的脉冲能量的任何不同都会直接对比热的测量结果带来误差,其大小是成正比的脉冲激光输出能量在相隔一段时间后,有显著的差别。这对于热扩散率的测量,没有意义的影响,但对比热的测量有很大的影响。脉冲激光能量由大量的独立的及互相依存的因素决定。①激光器电容存储能量存储在电容器组上,释放在闪光灯的能量大小主要取决于电容器充电时的电势。一旦充电完毕在触发之前会有一定的能量泄露。这个泄露的速率随一些非控制的条件,如空气的相对湿度等变化而变化因此在某一天内,释放到闪光灯的能量会与第二天的不同,尽管保持充电的水平不变。②闪光灯的效率 一旦触发,氙灯管把一部分的能量转化为光,其它的部分变为热、声、振动等的能量:在这些不同能量之间的比例随不同的触发而不同,特别是当快速重复的氙灯的温度、湿度、剩余电离等都是影响这个过程中的因素。除了占全部能量的百分之比发生变化,触发时的速度也会随这些环境因素而变化,这些变化使得在同一实验中的不同脉冲发射逐渐变化,从某一天到另一天有更大的变化。③激光能量闪光灯管的释放能量导致轴向放置的激光棒首先吸收光能,然后以同时的单色脉冲形式再次发射。确实会有一个部分的转化为热这个过程很大程度上与温度相关。当重复发射脉冲能量时,激光棒温度升高,脉宽及总能量都会发生变化。④介质的反射当需要非室温条件的测量时,通常需要把样品与其他环境隔离开来。置于样品与激光器之间的窗口会吸收一定的激光能量,也会有一定能量的反射。即使对于涂层玻璃(用来减少反射)在高温下有严重的问题。对于某一个表面,除了自身对能量的衰减外,损失10%_15%能量是寻常的。如果使用反射镜及光学部件,会进一步使能量损失的问题复杂化。这些性质也是对温度与时间敏感的。从上所述,只有当在很短的时间内,即几分钟内,而几分钟内激光器的使用环境因素完全相同的条件下,对在同一温度下的参考样品和待测样品施加激光脉冲作用,其能量才能保持高的重复性。如果参考样品与待测样品中所接受的激光脉冲间隔经过几个小时,或者几天甚至1个月,也即为单样品激光测量系统的情况,其参考样品与待测样品所接受的脉冲能量的差别直接对比热的测量产生极大的误差的。二、关于样品的温升测量 对于量热测量,必须要确切了解温升的绝对量,任何在这点上的误差将直接按比例带入到比热的计算中,对于热扩散率测量的温升探测器,由于响应速度快而被选用,通常是以准差分的方式工作。对于热扩散率的测量,知道样品后表面的温升的绝对量值并不重要,只需要知道随时间的变化关系即可。有研究人员曾努力对温升传感器进行定标,但在一段时间里保持定标的有效性是非常困难的。激光导热后所用的温升红外探测器、比较典型的是ZnSb、锑化铟。它的测出信号是电压,与样品的辐射能量成正比,即 V∝L(λ,t)式中 V为探测器的电压信号L(λ,t)为在给定温度T及波长λ的辐射能量,可由普朗克公式给出L(λ,t)=C1 1 λ5 exp (C2/λT)-1 式中C1 =2πhc2=3.74412×108W.μm4.m-2 C2=hc/k=1.439×104×μm.k h=普朗克常数 k=玻耳兹曼常数 c=真空中的光速从上式中可看到探测器信号输出与样品的温度不是完全的线性关系,只有当温升信号为2―3℃以内,探测器信号与温升的量值近似成线性关系,这是热扩散率、比热测量所要求的。因为当光学温度计最好的分辩率为0.1℃,所有在2―3℃的范围内确定绝对的温升量值是只有很大误差的。以上的内容是说明闪光法比热测量在使用红外探测器的条件可行途径是进行参考样品与待测样品温升的比较,而不是各自的绝对温升的测量。当参考样品与待测样品在同样的热环境下,也即具有同样的稳态温度的辐射背景下,受到脉冲能量照射引起的样品后表面辐射强度变化,经过处于相同的条件下的光学窗口、光学镜头、滤光系统(如需要)为探测器接受,再经过相同条件下的电子信号处理系统(相同的放大信数条件、相同的电源条件等)得到最后的用于计算比热的数值。而对于单样品的测量系统,以上各种环境因素因参考样品的定标与待测样品的测量间隔几天甚至更长的时间,都会发生变化,而对比热的测量带来较大的误差。三、脉冲能量作用后的样品热损的影响量热测量应该满足绝热的过程。虚假的热量增加或损失必须减少或消除。在闪光法的测量过程中,样品的温度高于环境的温度,因此在平衡过程 中通过辐射/传导丢失所存储的热量。尽管热扩散率测量是一个很快的过程,有人会认为在这样短的过程中很少,因而可以忽略,事实并非如此。如果真的如此,在热扩散的测量过程中,横向热流和样品的热损就没必要进行修正了,而对于测量的数据的修正,已广为接受并被要求的。另外当后表面的温升达到最大值时,前表面的温度会因辐射热损而也有可能低于后表面的温度。当设想两个不同的样品在两个不同的炉子(单样品的情况下)只有相同的热损情况时,必须要认真对热损与温度的依赖关系进行考察。显然,这种情形在多样品的系统中即参考样品与待测样品中并靠在一起处于同样的热环境得到巨大的改进。本文讨论的仅是在闪光法比热测量中必须克服几个显而易见的几个困难。结论:从前的讨论中,可以看出使用单样品激光导热仪测量比热充满着问题,会得到严重错误的比热结果。多样品系统即参考样品与待测样品并靠在一起即时切换显著地减少了这些问题的严重性,其所得到的比热测量精度与其它量热广泛(如DSC,下落量热计等)处于同样的范围,适用于高温下的操作。这是在热物性测量领域的巨大的进展,FL5000系统是在国际上为第一个予以实现。鉴于以上进行的讨论,美国安特公司仅为FLASHLINE系列产品激光导热仪多样品测量系统提供比热测量功能,因为单样品系统同其他厂商的样品系统一样存在不可接受的比热测量误差。

激光法导热仪是采用一束激光照射样品,用红外检测器测量样品背面温度的升高,来计算样品的热扩散系数。具有快速、方便的特点。其测量热扩散系数为0.001...10cm2/sec, 并可测量样品的比热,进一步计算导热系数。应用于金属与合金、钻石、陶瓷、石墨与碳纤维、填充塑料、高分子材料等的测试。

ARC做比热容测试时,为什么需要用铝块做校准系数,最后电芯算比热容时候再乘上这个校准系数。铝块的标准值又是代表什么?有没有大佬帮帮我解答,谢谢了。

用DSC 蓝宝石法测量样品的比热容,得到的数据有三条曲线蓝宝石、样品、基线。左边纵坐标是TG/% ,右边纵坐标是DSC/(uv/mg),横坐标是温度或时间,怎样将这样的数据算成比热容呢,完全不懂啊(发不上来图片呢),求高手指点,小女子谢过啦!

请问大家,蓝宝石用片状还是粉末的好?我的待测样品是粉末的。貌似耐驰和梅德勒公司有蓝宝石标样,有没有人知道是什么尺寸和形状的呢?网上有家公司有片状厚度0.1mm,0.25mm,0.3mm的,有方的和圆的,那个公司的人说0.3mm,直径9.5mm的,算起运费要4430人民币,我感觉好贵,不知市场价格是多少?蓝宝石在哪里可以买到?我在南京。还有一个技术性的问题,如果待测样品有失水和分解的反应,能用这种方法测吗?美国标准ASTM E1269说,化学反应和失重会使测试的比热结果无效,但是我认为如果把化学反应的热量计入物质的比热容,称作“有效比热容”,那么把蓝宝石和样品热流曲线的纵坐标相比就可以得到“有效比热容”。不知我这种想法是否合理。请各位前辈指教!

气体比热容比测试仪(小球在固定容器中上下振动)测周期推算出空气分子的定压比热容与定容比热容之比请教实验原理及推导公式谢谢!

请问水的比热容是多少?要精确到小数点后三位的!

1、 物质比热容大小由哪些因素决定?2、 DSC测试比热容时,前后两个等温段的作用?

最近用PE DSC7测几种合金的比热,发现同成分合金各次测得的比热容有10%的相对偏差,一般用DSC测比热容各次测量之间相对偏差有多大?由于DSC7是热量补偿型DSC,其基线不太稳定,如果用热流型DSC如TA Q1000会不会好一点?如果会好一点打算去其他地方测一下。多谢!比热计算方法:用蓝宝石标样扫空坩埚,蓝宝石和合金各扫一次来计算比热容。

我想问问DSC生物质比热容的时候,原料需不需要干燥啊。还有元素分析的时候,需要干燥吗

聚季铵盐类除藻剂对水的比热容有多大影响?6200量热仪使用的是聚季铵盐类除藻剂,但后期补加除藻剂后测定的结果明显偏高,换回初始浓度的水后,结果正常。这类除藻剂对热容的影响有多大?

我现在新接触TA的Q2000,要测定物质的比热容,在仪器说明中说可以直接得出物质的比热容值。想问一下具体的操作方法是怎样的,希望有经验的前辈能指点一下,谢谢!

我想问问DSC生物质比热容的时候,原料需不需要干燥啊。还有元素分析的时候,需要干燥吗

请教各位大侠比热容测试时有和石墨标样作对比的吗,不是一般用蓝宝石吗?

另外,我直接用DSC测试然后计算得到比热容,热流率是负值,怎么处理,取绝对值吗,谢谢大神

[b]样品尺寸对LFA测试结果的影响[/b]德国耐驰热分析 [color=#888888]2018-04-08[/color]作者 高星,曾智强德国耐驰仪器公司提供多种不同尺寸和形状的LFA样品支架,用于固体样品的导热测试。最大样品厚度取决于待测样品的热扩散和导热的高低,通常不超过6mm。但是,对测试结果起决定性作用的不是厚度,而是样品的直径-厚度比,本文通过一些测试说明了此值的大小对LFA结果的影响,供使用者参考。[img]https://mmbiz.qpic.cn/mmbiz_jpg/uF3ibwlhEJbdT61tJEedCajiaEyiaIdMD6xGE4dMCC2ibwGVbgAveqwCNK02sNePEoKKkEZWBFLKmY218uwKsgicRnA/640?wx_fmt=jpeg&tp=webp&wxfrom=5&wx_lazy=1[/img]此处测试4种不同尺寸Pyroceram 9606样品:[table][tr][td=1,1,42][align=center]尺寸[/align][/td][td=1,1,79][align=center]8mmx8mm[/align][/td][td=1,1,57][align=center]φ8mm[/align][/td][td=1,1,79][align=center]6mmx6mm[/align][/td][td=1,1,57][align=center]φ6mm[/align][/td][/tr][tr][td=1,1,42][align=center]厚度[/align][/td][td=1,1,79][align=center]2mm[/align][/td][td=1,1,57][align=center]2mm[/align][/td][td=1,1,79][align=center]1mm[/align][/td][td=1,1,57][align=center]1mm[/align][/td][/tr][/table]LFA467 Zoomoptics的值设置为70%。图中显示的是从RT...500oC范围内实测热扩散值与理论值的比较,灰色短划线与理论值偏差为3%。可以看到,所有测试结果都在±3%偏差范围内,说明LFA467具有极高的测试精度。但是,还可以看到,直径/厚度比率大的样品(6mmx1mm)结果(蓝色)更接近理论值曲线(黑色),而直径/厚度比率小的样品(8mmx2mm)结果(绿色)更接近灰色曲线(偏差3%),说明测试精度主要受直径-厚度比的影响,与绝对的样品尺寸关系不大。试验证实,LFA测试建议样品的直径:厚度大于5:1,只要满足这个比值,样品尺寸的影响就非常小了。