[align=center][size=16px][b]流化床制粒[/b][/size][size=16px][b]发展现状[/b][/size][/align]药品是人们常备的不可或缺的日常用品。近年来,随着国民生活水平的提高,人们对药品质量和药物安全问题广泛关注,制药领域也随之越来越多的进入到我们的视野中。长期以来,制药行业都采用传统的方式进行生产,无论是自动化、信息化水平还是认知观念水平都与其他行业存在着一定的差距。“十三五”规划以来,国家大力发展智能制造,制药行业作为制造业的一部分,需要紧跟发展潮流,朝着信息化、智能化方向发展。固体制剂是目前最常见的剂种之一,其生产过程是将原料通过一系列操作包括粉碎、混合、制粒、包衣及压片等过程转化成药物制剂。无论是制作胶囊还是压片,制粒都是非常重要的关键步骤。制粒是将药物粉末与相关的辅料进行混合,待混合均匀后再喷入润湿剂或者粘合剂,在设备中制成具有颗粒形态的过程。干法制粒和湿法制粒是目前固体制粒中最常用的两种方法[font='calibri'][size=13px][1][/size][/font]。干法制粒不需要使用粘合剂,常用于对水分比较敏感的制剂;湿法制粒是常用的制粒方法,在混合均匀的粉末中喷入粘合剂,将粉末表面打湿,粉末通过粘合剂的媒介作用聚结在一起可以慢慢形成颗粒。流化床制粒是常见的湿法制粒方法之一。流化床制粒过程中使用的工艺参数较少、且操作方法简单,广泛应用于固体制粒中。然而,目前的流化床制粒大多依靠于人工经验,对于制粒过程中颗粒的质量属性的变化都是离线进行分析,严重滞后于生产过程。制粒过程信息不透明,对制粒过程影响因素不能准确把握,容易导致药物疗效达不到预期甚至造成制粒批次的失败。随着计算机信息技术、人工智能、传感器技术的发展,及时获取流化床制粒过程工艺参数与颗粒的关键质量属性,通过数据挖掘出工艺参数变化对于流化床制粒过程的影响,通过质量属性的变化及时调整工艺参数,从而可以大大提高制粒成功率,打破国外技术封锁,实现连续化、智能化生产的目标。针对流化床制粒信息化、自动化水平低,数据采集困难等问题,合理改造设备以及通过机器学习等人工智能算法了解工艺参数的内部机理,达到准确调控,对流化床制粒连续化、智能化生产具有重要指导意义。流化床制粒技术只在一个腔体中就可以完成整个制粒过程。药物粉末和辅料等一次性的投入到密封的腔体中,在腔体内进行混合,直至腔体内的各种物料都混合均匀,接着从底部通入热空气,药物粉末在从下方而来的热空气作用下能够保持悬浮,从而达到理想的流化状态。接着将按照一定比例配成的黏合剂液体在蠕动泵和一定压力的压缩空气作用下,以雾化的形式从喷枪中向流化层喷入,使药物粉末聚结成颗粒。在整个制粒过程中,颗粒只受到流化床内部气流的作用,上下流动,因此形成的颗粒之间的粘合度较低,颗粒密度比较小,粒度比较均匀,并且有较好的可压缩性和流动性。流化床制粒设备的整体情况都大同小异,主要的不同在于雾化的粘合剂喷入的方式。按照喷嘴所在位置的不同,可以大体将流化床分为顶喷式、底喷式和流化床三类,这三类流化床的示意图如下图1-1所示。顶喷式流化床是将喷枪从腔体外部伸入到制粒室中,从流化层的上方自上而下进行喷液。颗粒通过气流的作用上升至喷嘴的位置,雾化的粘合剂从喷嘴喷出并将颗粒包裹起来,颗粒上升到一定的高度后回落,如此往复,顶喷式流化床一般用于制粒。底喷式流化床是喷枪中粘合剂的喷洒方向与进风气流的方向一致,侧喷式流化床的喷嘴安装在制粒室的内壁上,最明显的特点是在其底部安装有布风板,底喷式流化床和侧喷式流化床一般用于包衣。[align=center][font='times new roman']图[/font][font='times new roman']1-[/font][font='times new roman']1 [/font][font='times new roman']制粒[/font][font='times new roman']流化床[/font][font='times new roman']分类[/font][/align][font='times new roman'][size=16px][b]流化床制粒技术研究现状[/b][/size][/font]1959年,美国的Wurst首先提出了流化床技术,该技术以其工艺简单,操作时间短,劳动强度低等特点广泛应用于固体制药领域。我国于上世纪八十年代才引入流化床制粒设备,相对于国外来说起步较晚,因此对于流化床制粒技术的研究也相对较少。石海涛[font='calibri'][size=13px][3][/size][/font]等人使用流化床制粒技术解决了采用传统的湿法制粒批次间颗粒质量属性差异大,制粒终点难以把握的缺点,制出崩解性能良好的甲磺酸吉米沙星片。申楼[font='calibri'][size=13px][4][/size][/font]等人把颗粒的流动性、表面性状和崩解时限作为衡量颗粒质量的标准,采用正交试验的方法确定出流化床制粒的最佳工艺参数。东北大学的王正松[font='calibri'][size=13px][5][/size][/font]以颗粒的粒度为研究对象,建立并验证了流化床制粒最终颗粒粒度的机理模型,并且建立了预测颗粒粒度的回归模型。浙江大学的周家辉[font='calibri'][size=13px][6][/size][/font]针对流化床制粒室温度难以控制的问题,分析了流化床制粒温度影响因素,对流化床进行了热力学分析,并且设计了温度控制器。在国外近几年的研究中,Neugebauer[font='calibri'][size=13px][7][/size][/font]等人针对流化床分层制粒过程中颗粒形成干燥区的问题,提出了一种用于研究各种工艺参数对粒子动力学和工艺稳定性的影响的模型。Hayashi[font='calibri'][size=13px][8][/size][/font]等人对流化床造粒过程中颗粒生长和破碎的机理进行了研究,提出了一种基于离散元法和计算流体动力学相结合的粒子碰撞频率函数的粒子平衡模型。Heidari[font='calibri'][size=13px][9][/size][/font]等人考虑液滴蒸发过程引起的体积变化等因素,综合考虑粘合剂粘性与液滴表面张力的平衡力,建立了流化床制粒过程中液滴蒸发的力学模型,利用该模型研究了不同温度、蒸汽压力、接触角和液滴直径条件下蒸发速率对液滴扩散时间的影响。Teixeira[font='calibri'][size=13px][10][/size][/font]等人研究了提高姜黄素溶解度的多种策略并且以姜黄素为原料,采用流化床制粒法,制备姜黄素颗粒。国外的流化床技术已经取得了一定的成就,然而国内的流化床制粒领域中相关的文献报道却比较少,这种现状对于我们来说既是机遇也是挑战。通过文献可以看出,越来越多的学者都针对流化床制粒工艺进行研究,这也必将会是未来研究流化床制粒技术的一个趋势。

[align=center][color=#191919]如何在流化床包衣过程中实现智能制造[/color][/align]当前中国制造由大变强的序幕已经拉开,[color=#191919]“[/color][color=#191919]中国制造[/color][color=#191919]2025”[/color][color=#191919]和[/color][color=#191919]“[/color][color=#191919]工业[/color][color=#191919]4.0”[/color][color=#191919]正在促进一场新工业变革的到来。[/color][color=#070707]推进智能制造,能够有效缩短产品研制周期,提高生产效率和产品质量,降低运营成本和资源能源消耗,加快发展智能制造,对于提高制造业供给结构的适应性和灵活性、培育经济增长新能动都具有十分重要的意义。[/color][color=black]面临新一轮科技变革和产业变革,美国、德国等制造强国纷纷提出了制造业升级的思路和规划。而在[/color][color=black]“[/color]中国制造[color=black]2025”[/color]规划中,智能制造是主攻方向,是未来制造业发展的重大趋势和核心内容,也是解决我国制造业由大变强的根本路径。[color=#191919]智能制造的载体是智能工厂,核心是关键环节智能化,基础是信息物理系统,支撑是工业互联网。智能制造最后带来的效果是生产效率的提升,产品质量的提升,产品研发时间的下降,运营成本的下降,资源能源消耗下降。本文就如何在流化床包衣过程中实现智能制造,以包衣厚度的测量为例,结合[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]等技术,比较几种测量方法的优缺点,结果证明:基于[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]技术的测量方法最为有效,可用于工业化大生产,契合智能制造的理念。[/color][color=black]流化床是指用自下而上快速吹入的气流(进风),穿过固定颗粒,并维持固体颗粒处于不断往复运动状态而形成的固体颗粒床[/color][sup][color=black][/color][/sup][color=black]。[/color]流化床制粒设备目前广泛应用于药品生产过程中,优点显著,该方法是集混合、制粒、干燥、包衣在一个全封闭容器中进行操作的技术,与其它包衣技术相比,具有工艺简单、操作时间短、劳动强度低等特点。目前流化床包衣技术正得到越来越广泛的应用,国内外生产的流化机器的差距也越来越小,这项技术对我国药品生产现代化的发展意义重大。[color=black]此外,[/color]流化床包衣技术具有传质快、传热效率高、流动性好、压缩成型性好等优点。颗粒间较少或几不发生可溶性成分迁移,减小了由此造成片剂含量不均匀的可能性。[color=#191919]包衣是一门将聚合物包裹在固体剂型外形成衣膜的技术,有助于传递药物剂型的许多优势[/color][sup][color=black][/color][/sup][color=#191919]。比如,掩盖片芯中成分的气味,提高物质的稳定性,使药物制剂更加美观,更加干净,并且能够调节药物的释放使药物到达体内再开始释放。药物的包衣使消费者识别和吞咽药物变的更加容易。对于许多制造商来说,包衣可以帮助减少灰尘,并且可以改善药片的机械强度使之经得住触碰,不易破碎。包衣的厚度和均匀性是包衣药物质量好坏的重要指标。研究包衣的厚度对优化包衣设备和工艺有重要的意义。[/color][color=#191919]显微图像测量法[/color][sup][/sup]:[color=#191919]1[/color]、获取药物切片截面。首先,将待测包衣药物切片,切片表面的平整性对包衣厚度的测量至关重要;[color=#191919]2[/color]、显微镜的调节。把切片界面放在显微镜下,调节显微镜的放大倍数和相对位置;[color=#191919]3[/color]、图像传送。用高清数码相机拍摄切片显微图像,并传送至计算机中;[color=#191919]4[/color]、成像测量。在计算机的显示器中显示药片显微图像,利用[color=#191919] Image-Pro Plus [/color][color=#191919]图像处理分析软件标定,并测量包衣的厚度。[/color][color=#191919]拉曼光谱法[/color][sup][/sup]:拉曼光谱法是一种利用激光照射被检测位置发生散射现象,产生与入射光频率不同的散射光谱所进行的分析方法。利用拉曼光谱技术检测灵敏度高,样品基本无需制备,分析速度快,时间短,对样品无接触,无损伤,具有高空间分辨率,以及高光谱分辨率,并且不会对样品造成化学性的,机械的,光化学和热的分解。从检测假冒药品到检测活性物的含量,再到过程分析制造,拉曼光谱技术被广泛应用于生物医学,药物学,文物考古和法庭科学等诸多方面。[color=#191919]测试方法为:激光通过显微镜头聚焦到样品测试点,激发拉曼信号,再由显微镜头收集拉曼信号并传递到光谱仪系统,只要适当控制激光功率密度,热效应不至于破坏样品测试点,可以保证被测样品的完好和信号的真实。[/color][color=#191919]X [/color]射线荧光光谱法:特征[color=#191919] X[/color]射线经过探测器在不同的衍射角上检测,经电路放大,转变为脉冲信号,收集和显示谱线,最后由计算机采集,分析处理谱线。每种元素的原子本身具有独特的电子排列,对于给定特征的[color=#191919] X [/color]射线,能量取决于该原子的原子序数。不同的样本材料会产生不同能量的[color=#191919] X [/color]射线荧光,测定谱线的波长,得到样本中包含的元素,测定谱线的强度,得到该元素的含量,从而确定样本材料的特性,测定包衣的厚度。[color=#191919]太赫兹光谱法:太赫兹成像技术在药物分析以及无损检测等方面有着十分广泛的应用,可以为拉曼成像,[/color][color=#191919]X [/color]射线荧光成像,核磁共振成像以及红外成像提供补充。它可以在不破坏药片包衣的前提下,对包衣的结构情况和包裹情况进行检测分析,并通过传感器进行记录。检测的原理是根据脉冲时间的不同,药片包衣的空腔或微小的异物都可能使太赫兹射线脉冲照射的时间长短发生变化,从而确定包衣的厚度,并且可以检测量化包衣的缺陷和厚度分布。[color=black]近红外([/color][color=black][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url][/color][color=black])在线检测技术:[/color][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]是介于可见光和中红外光之间的电磁辐射波,具备无损、快速、多参数测定、无污染和可在线分析等优点[sup][color=black][/color][/sup][color=#191919],近年来被广泛应用于农业及制药行业中,其中在制药领域,包括制剂过程控制,成品药分析,药品真伪鉴定等多个方面的应用,大大减少了工作量,提升了经济效益。[/color][color=black][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S [/color]是采用近红外的方法直接分析液体、固体粉末、半固体、胶状等多种物态样品,使实验室和工厂的产品分析实现在线化,在几秒钟得到待测参数,与反馈控制技术连用则实现生产过程的在线控制技术[sup][color=black][/color][/sup][color=black]。[/color][color=black]它克服了传统离线分析技术样品预处理复杂以及分析结果滞后的缺陷。[/color][color=black]该方法具有预处理简单、分析速度快、非破坏性及适合于在线分析等优点,在药物的定性鉴别、定量分析及质量控制等方面显示了很大的作用[/color][sup][color=black][/color][/sup][color=black]。[/color][color=black]药品质量与生产过程中的每个环节密切相关。[/color]制药过程关键工艺的监测、控制对于保证药品质量至关重要。[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]分析技术在药物的在线检测方面显示了巨大的优势。[color=#191919]带光纤探头的[/color][color=#191919] [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url] [/color][color=#191919]漫反射光谱仪使用[/color][color=#191919] PLS [/color][color=#191919]模式可以对包衣层进行检测。[/color][color=#191919]已发现微丸样品[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]的变化与包衣的厚度之间存在相关性。[/color]在用乙基纤维素[color=#191919](EC)[/color]或羟丙基纤维素[color=#191919](HPMC)[/color]进行包衣的过程中,按一定的时间间隔取样,测定样品的[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url][sup][color=black][/color][/sup][color=#191919]。[/color][color=#191919]采用二阶导数变换和多元散射校正两种方法对光谱进行处理,然后用主成分分析建立计算包衣厚度的校正模型。[/color]再测定样品的溶出度,考察包衣厚度与溶出度的相关性,从而进行生产工艺的监控。[color=#191919]分析以上方法可知,直接用光学显微镜测量药片横截面的厚度相当的费时费力,但是通常能够得到精确的包衣层厚度的数据。[/color][color=#191919]X [/color]射线荧光光谱法操作快速方便,不受样本大小和形状的限制,但灵敏度偏低。拉曼光谱法与[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]法相比,灵敏度更高,但是出现误差的可能性更大。[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]法不需要在测量前进行大量复杂的处理,能够节省分析的时间。是最有效的方法,测量简单并且快速,能够基本实现对物体的快速无损检测。[color=#191919]相比其他技术手段[/color][color=#191919],[/color][color=#191919][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url][/color]在过程控制方面具有快速、无损、样品预处理简单、可以在线监控的优势。可以细致地分析每个技术环节,为先进的理论提供充足的基础资料。[color=#191919]“[/color]质量源于设计([color=#191919]QbD[/color])[color=#191919] ”[/color]以及实时参数放行的理念也要求使用更先进的分析工具帮助人们加深对生产过程的理解,以便设计出更合理的药物生产工艺路线。所以在药品生产过程中,[color=#191919][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url][/color]将会逐步普及,并成为一项常规的质量检测手段为人们的用药安全提供坚实的保障,为智能制造的早日实现作出重要的贡献。[color=#191919] [/color][color=#191919] [/color][color=#191919] [/color][color=#191919] [/color][color=#191919] [/color][color=#191919] [/color][color=#191919] [/color][color=#191919] [/color][color=#191919] [/color][color=#191919] [/color][color=#191919] [/color][color=#191919] [/color][color=#191919] [/color][color=#191919] [/color]参考文献[color=black] [/color]Naidu [i]et al.[/i] [color=black]PAT-BasedControl of Fluid Bed Coating Process Using [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url] Spectroscopy to Monitor theCellulose Coating on Pharmaceutical Pellets [/color]. AAPS PharmSciTech, 2016,1149(5): 56-65. Snezana Markovica , Ksenija Poljanec, Janez Kerc [i]et al[/i]. In-line [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url] monitoring of keycharacteristics of enteric coated pellets . EUR J PHARM BIOPHARM, 2014, 843(19): 170-174. Min-Jeong Lee, Da-Young Seo, Hea-Eun Lee[i] et al[/i].In line [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url] quantification of film thickness on pharmaceuticalpellets during a fluid bed coating process. [color=#333333]INT J PHARM[/color], 2011, 29(9): 2471-2477. 陆庆华, 陈玉洁,严盈富.薄膜包衣厚度测量方法分析.南昌航空大学学报, 2014, 40(8): 1207-1212. 倪力军,朱静,张立国.[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]法测定缓释制剂中冰片释放量.光谱学与光谱分析, 2012, 31(9): 1089-1094. 张振宾, 欧俊杰, 林辉等.[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]分析技术在固体制剂生产中的应用.食品与药品,2013, 14(2): 139-142. Roland Hohl, Otto Scheibelhofer, Elena Stocker. Monitoring of a Hot MeltCoating Process via a Novel Multipoint Near-Infrared Spectrometer .AAPS PharmSciTech, 2017, 137(9): 4114-4118. 王小亮, 傅强, 绳金房等.[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]技术在制药过程分析中的应用进展.西北药学杂志, 2009, 29(12): 464-469.[align=right] 邱素君,何雁,张国松.[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]快速测定柴胡总皂苷肠溶片包衣膜厚度研究.中国药科大学学报,2012,67(7): 78-85.[/align]

[align=center][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]分析技术应用于流化床[color=#1d1b11]制粒和包衣[/color]过程的研究进展[/align][b][/b][align=left][b]摘要[/b][/align][align=left]目前流化床制粒、包衣技术在我国制药行业中因其具有制得颗粒流动性、压缩成型性好,微丸包衣厚度均匀等诸多优点而受到广泛应用。随着过程分析技术的推广,针对于关键质量属性的在线分析受到越来越多的关注,以采用[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]分析技术为代表的过程分析技术可以对流化床制粒、包衣过程进行有效地监测,从而提高产品质量、保证产品安全性。本文针对流化床制粒、包衣过程中水分含量、粒径大小、包衣厚度等关键质量属性,综述了[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]分析技术在监测流化床制粒、包衣过程的研究进展,表明[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]分析技术可以有效的监测流化床生产过程各关键质量属性。通过综述旨在为我国制药行业的流化床制粒、包衣单元实现自动化控制和智能生产提供参考。[/align][align=left] [/align][align=left][b]关键词:[/b][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]技术;流化床制粒;流化床包衣;过程分析技术;在线监测[/align][b]Abstract[/b][align=left]Thetechnologys of fluidized bed granulation and pellets coating are widely used inpharmaceutical industry. Particles made in a fluidized bed have good liquidity,compressibility, and coating thickness of pellets are homogeneous. Near-infraredspectroscopy can real time monitor in fluidbed granulation and coating process, so it can improve the productquality and ensure product security. This review gives research progress of Near-infraredspectroscopy monitoring in fluid bed granulationand coating process, and gives quantitative analysis model of moisture content, particle size and tablet/pelletthickness to realize in-line monitoring and controling.[/align][b][color=black]Key words[/color]:[/b][color=black]Near infraredspectroscopy [/color]Fluidized bed granulation Fluidized bed coating Process analytical technology In-line monitoring[align=left][b]前言[/b][/align]流化床又称沸腾床,其过程为通过气流将物料呈流态化,再喷入雾状液体对物料进行制粒或包衣。该方法可以集混合、制粒、干燥或包衣于一体,与湿法制粒、熔融制粒、包衣锅滚制等传统方法相比具有以下优点[sup][/sup]:工艺简单,生产效率高;在密闭的环境中生产,防止外界环境对物料的污染;制得的颗粒流动性好,粒度均匀、压缩成型性好;包衣厚度均匀,干燥效率高。近年来流化床技术在我国医药行业已得到广泛应用,但目前国内流化床技术(干燥、制粒、包衣)同样存在许多问题,产品关键参数的测定多依靠经验,传统的离线测定方法具有破坏性、昂贵、费时费力,且离线分析会使得参数的检测滞后于生产,检测结果难以反映生产过程的真实状态,因此产品多出现稳定性、均一性较差的问题,影响了最终产品的质量和安全性。目前一致性评价和连续化生产等对参数的在线优化提出了更高的要求。[align=left]美国FDA于2004年以工业指南的方式颁布了Processanalytical technology(PAT),旨在通过过程分析技术(PAT)提高对药品研发、生产和质量全过程更加科学性的控制[sup][/sup]。为保证产品的安全、有效、稳定、均一,近年来,研究出现多种用于流化床制粒和包衣过程的PAT在线分析仪器,以实现对生产过程的在线监控。[color=black]例如,[/color][color=black]3D[/color][color=black]图像分析技术([/color]3D imaging method)用于流化床制粒过程,在线测定颗粒粒径大小[sup][/sup];在流化床微丸包衣过程中,Mož ina等[sup][/sup]研究了数字成像技术(digital imaging)在线监测微丸包衣厚度以及判断微丸粘连问题的可行性。但应用图像分析技术需把颗粒或微丸当作理想的球体计算,难以准确测量颗粒粒径和包衣厚度。此外,聚焦束反射法(focusedbeam reflectance method,FBRM[color=#231f20])作为一种[/color]PAT工具用于监测因粘合剂溶液过量而产生的颗粒凝聚问题以及用于测定粒径大小[sup][/sup];[color=#231f20]Sheahan[/color][color=#231f20]等应用声波发射([/color]acoustic emissions[color=#231f20],[/color]AE)监测流化床顶喷包衣喷嘴的堵塞问题,且进行了用于监测包衣厚度的研究[sup][/sup]。[color=#231f20]FBRM[/color][color=#231f20]广泛应用于结晶过程,而应用在流化床制粒过程中,目前没有相关文件支持[/color][sup][/sup][color=#231f20];声波发射技术监测包衣厚度的可行性还需更深入的研究。为了克服以上分析方法的弊端,我们需要一种更实用的在线分析技术。[/color][color=#231f20]此外,[/color]Tok等[color=#131413][/color][color=#131413]研究了[/color]FBRM[color=#131413]、[/color]AE以及[color=#131413][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S[/color][color=#131413]三种[/color]PAT技术应用于流化床制粒过程在线监测的可行性,在制粒生产过程中,其中AE技术易于受制粒过程中空气流速以及外界因素的影响;FBRM和[color=#131413][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S[/color][color=#131413]的光纤探头易被样品污染,影响在线数据的采集。但许多研究表明[/color][color=#131413],可以通过安装吹扫装置保持[/color][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S探头的清洁。[/align][align=left]目前[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]技术(Near-infraredspectroscopy,[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S)作为PAT的有力工具,其波长范围为700-2500nm(14286-4000cm[sup]-1[/sup])之间,主要反映含氢基团(如C-H,O-H,N-H、S-H等)振动的倍频和合频吸收[sup][/sup]。[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S分析样品含量大于千分之一,这符合一般生产要求,且其以分析速度快、非破坏性、无污染、投资少、操作技术要求低等特点在制药行业的应用日趋广泛。本文综述了在线[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S在流化床干燥、制粒和包衣过程中应用,旨在为我国制药行业的流化床制粒、包衣单元实现自动化控制和智能生产提供参考。[/align][b]1 [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]应用于流化床制粒干燥过程[/b][align=left]随着计算机技术、光纤和化学计量学的发展,在制药行业质量要求日趋严格的大环境下,发展以[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S为主的在线监测研究势在必行。[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S在线监测流化床制粒干燥过程,连续采集过程中的光谱,可以对过程中颗粒的水分含量、粒径分布以及堆密度等关键参数进行监测[sup][/sup],从而对整个制粒干燥生产过程进行过程控制。[/align][align=left][b]1.1 颗粒的水分含量[/b][/align][align=left]在流化床制粒干燥过程中,颗粒的含水量可影响颗粒的流动性、可压性以及药物的稳定性。且含水量对制粒过程也会产生影响[sup][/sup],若在制粒过程缺少监测控制,易造成物料含水量过高或过低;含水量过高,易结成团块,造成塌床;含水量过低,颗粒的粒径小,会造成颗粒中粉末较多,由此可见,对流化床制粒过程进行过程控制[color=black]是非常重要的。水的[/color]O-H[color=black]伸缩振动一级倍频在[/color]1440 nm[color=black]附近,较强的合频吸收谱带在[/color]1940nm[color=black]附近,在早期,[/color]Rantanen[color=black]等[/color][sup][/sup] [color=black]采用[/color][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S[color=black]对流化床制粒过程中颗粒的含水量进行监测研究,表明测定过程使用与水分相关的波长而去除无关波长信息,可以更准确、更迅速地监测制粒过程中含水量的变化。[/color][/align][align=left][color=black]而且,除了进行水分定量分析监测流化床制粒干燥过程外[/color],还可利用主成分分析(principal component analysis, PCA[color=black])对过程中的多维变量进行降维分析,实现数据的可视化。此外,[/color]Rantanen等还研究了在流化床制粒过程中,利用[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S水分测定,结合过程中温度和湿度的测定对制粒过程的含水量进行监测,以实现制粒过程的控制与监测。以上研究中,是[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S漫反射光纤探头透过流化床制粒机上的视镜来监测制粒过程中含水量的变化。[/align][align=left]除此之外,还可将光纤探头安装到流化床内部进行接触式在线采样。Kona等[color=black]在实验室规模流化床制粒机([/color]1-L)中安装一特制的勺状探头,并在探头上端位置安装压力吹扫装置,待光谱采集完毕后,启动吹扫装置,样品返回流化床[color=#231f20]内继续参加制粒,[/color]并在探头[color=red]等同的[/color]位置收集样品进行一级数据的测定。[color=#231f20]结合偏最小二乘[/color](partial least squares,PLS)算法对流化床制粒过程中样品的含水量进行在线监测,并且结合多维主成分分析(multi-way principal component analysis, MPCA)建立多元统计分析控制方法,对异常批次进行判断。同时研究中对制粒过程中的进风温度和湿度、产品的温度和湿度进行在线监测,通过对生产过程中产品的含水量、温度和湿度的监测以实现实时错误诊断和过程控制。与此类似,Peinado等[sup][/sup][color=#231f20]将[/color][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S光纤探头嵌入到流化床中进行光谱采集,通过监测含水量的变化对生产规模流化床(300-L)干燥终点进行判断。研究中采用标准正态变量变换(Standard normal variate , SNV)预处理方法消除表面散射对[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]漫反射光谱的影响,1940nm附近有较强的O-H合频吸收谱带,由此,采用1854-2075 nm波长建立了PLS水分定量模型。为了证明模型的适用性,用外部验证集对模型进行独立验证,并对[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S方法进行方法学验证。与前者的研究相比,后者没有配置吹扫装置,而是通过改变探头的位置和角度保证[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S采集窗口的清洁。[/align][align=left][color=#231f20]此外,[/color][color=#231f20]Mä rk[/color]等[color=#231f20]则通过一旁路系统进行在线[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]的采集,由此避免了流化床干燥过程中温度变化对光谱重复性的影响。[/color][/align][align=left] Green等[sup][/sup]研究了探头安装到流化床内进行接触式取样的3种装置对在线[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S水分预测的准确性的影响,颗粒分别在不同规模的流化床干燥器(65-L,300-L,600-L)中进行实验,并研究使用3种不同的取样装置以提高[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S方法的准确性。研究结果表明过程的不均匀性对表面预测的准确度会产生重要影响,此结论适合于易于不均一化的固体颗粒和混悬液系统的在线测量。此外,Heigl等采用实验室规模流化床研究了不同光谱背景和取样方式对PLS回归模型预测准确度的影响。结果显示透过流化床壁(聚甲基丙烯酸甲酯)采集的在线光谱和透过玻璃瓶采集的离线光谱建立的模型,与去除了此两个背景吸收所建立的模型相比,鲁棒性更好;其次,在线光谱建立的模型,与停止设备后取样采集的离线光谱所建立的模型相比,前者的鲁棒性和预测准确度更佳。[/align][align=left][b]1.2 颗粒的粒径大小[/b][/align][align=left][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S不仅包含样品的化学信息(比如水分含量),而且还包含样品的物理信息,比如,颗粒粒径的不同可产生基线偏移。由此,可以根据光谱的基线偏移来检测颗粒粒径的大小。[/align][align=left]在线[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S早期用来监测水分含量,但粒径作为质量控制的关键参数,影响压片过程片重均一性、可压性以及脆碎度等,因此为了进一步保证产品质量,提高生产效率,有必要对粒径进行在线监测。在20世纪90年代,相关研究人员对在线[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S监测颗粒粒径的变化进行了初期探索。Frake等[sup][color=black][/color][/sup][color=black]在生产规模顶喷制粒流化床([/color]40-kg)内安装[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光纤探头,用来连续采集颗粒的光谱信息。[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光纤探头安装在偏下流处产品密度较高的位置以保证探头的清洁;研究中用原始光谱信息来表征颗粒粒径的变化,并绘制出2282nm处吸光度值随时间的变化图,其和粒径随时间变化图具有相似性,但由于颗粒变化模型的复杂性,并未能建立[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S粒径定量模型。[color=black]Rantanen[/color][color=black]等[/color][sup][/sup]在流化床制粒机中采用[color=red]四波长检测器[/color][color=black]对不同等级的微晶纤维素进行[/color][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱的采集,其中1740nm和2145nm两波长用于粒径的测定,并利用[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S吸光度值区分微晶纤维素的等级。研究中采用激光衍射法测量微晶纤维素的中值粒径,与[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱吸光度值进行关联得到两者的相关性图。[/align][align=left][color=black]Findlay[/color][color=black]等[/color][sup][/sup]在流化床制粒干燥过程中使用[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S在线监测颗粒水分含量和粒径大小,并用两者的监测结果结合流化床传质传热特性来判断制粒喷雾终点和颗粒干燥终点。使用[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱仪通过流化床上的玻璃窗采集样品光谱,此玻璃窗安装有一个特殊的垫圈以保持窗口的清洁。制粒过程中每隔5 min停机取样进行一级数据的测量,其中用干燥失重法测定样品含水量数据,用图像分析法测量颗粒的粒径大小。此外,样品在湿颗粒状态和干颗粒状态采集的[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱存在差异(由于水对[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱的影响),而且在制粒初期的前10min采集窗易被湿粉末污染,由此,与制粒的早期阶段相比,[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S在接近喷雾结束和干燥阶段更能获得准确的粒径数据。研究结果表明当样品含水量超过3%([i]w/w[/i])时,需要调整粒径的测量值,使得制粒过程中采用[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S测得的数据和通过一级方法测得的数据可以较好地吻合。随后对[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]数据进行电脑编程,可以对流化床制粒过程进行程序化控制。同样,Makoto Otsuka等[sup][color=black] [[/color][/sup][sup]20][/sup][color=black]使[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱仪[/color][/url]透过流化床的玻璃壁采集光谱,并使用定制的橡皮刮刀来保持玻璃壁的清洁,研究了[/color][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S在线监测实验室规模流化床制粒过程粒径和水分的变化。此外,实验分别使用3种不同浓度的粘合剂([color=black]10%[/color][color=black],[/color]8.5%,[color=black]7.5%[/color][color=black]的羟丙基纤维素)溶液,取样后采用筛分法测定样品的[/color]D[sub]50[/sub],用[color=black]PLSR[/color][color=black]方法建立粒径定量模型,结果证明了[/color][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S在流化床混合、制粒和干燥过程预测对乙酰氨基酚配方颗粒水分含量和D[sub]50[/sub]的可行性。[/align][align=left][color=#141314]Nieuwmeyer[/color][color=#141314]等[/color][sup][/sup]用[color=#141314]PLSR[/color][color=#141314]法分别建立了水分含量和粒径的[/color][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]定量模型。采用激光衍射法测得干样品的平均粒径(D[sub]50[/sub])作为一级数据,和干样品的[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱数据关联,建立了具有4个主成分因子的平均粒径PLSR定量模型。Makoto Otsuka等[sup][color=black][[/color][/sup][sup]20][/sup]采用实验室规模的流化床制粒机研究[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S监测制粒过程的粒径和水分变化。[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱仪透过流化床的玻璃壁采集光谱,使用定制的橡皮刮刀来保持玻璃壁的清洁。研究实验分别使用3种不同浓度的粘合剂([color=black]10%[/color][color=black],[/color]8.5%,[color=black]7.5%[/color][color=black]的羟丙基纤维素)溶液,采用筛分法测定样品的[/color]D[sub]50[/sub],对[color=black][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url][/color][color=black]光谱进行[/color]MSC预处理后,采用[color=black]PLSR[/color][color=black]方法建立粒径定量模型,并对模型进行了外部交叉验证。此研究结果证明了[/color][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S在流化床混合、制粒和干燥过程预测对乙酰氨基酚配方颗粒水分含量和D[sub]50[/sub]的可行性,表明[color=black][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S[/color][color=black]可以作为在线实时监测制粒过程的有力工具。[/color][/align][align=left][b][color=#0d0d0d]1.3 [/color]颗粒的堆密度[/b][/align][align=left]制粒过程中除了颗粒含水量和粒径两个关键参数外,颗粒的堆密度也是判断颗粒质量的重要参数,例如,可以通过测量堆密度大小判断颗粒的流动性和可压性。Manel等[sup][/sup]研究在线[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S在生产规模流化床制粒系统(GLATTWSG300)生产过程中的应用,其不仅在线监测制粒过程中产品水分和粒径的变化,还对颗粒的堆密度进行实时监测。通过[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]反射光纤探头透过流化床制粒机上的玻璃窗采集光谱,采用[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱数据建立基于主成分分析的定性多变量分析模型,监测制粒过程,判断制粒的操作环境是否正常以及判断制粒过程是否出现异常。同样,用PLS方法建立了多个定量分析模型来监测制粒过程中各参数的变化(堆密度、含水量、粒径分布),实现了对流化床制粒干燥过程进行实时在线控制。[/align][align=left][b]2 [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]应用于流化床包衣过程[/b][/align][align=left][color=black]流化床包衣广泛用于膜缓控释、骨架缓控释胶囊[/color]、丸剂包衣等。通过包衣可以掩盖药物的不良气味,还可以隔绝空气,避光防潮,提高药物的稳定性;[color=black]此外,合适的薄膜包衣厚度可控制膜的渗透性,使所包药物在体内扩散释放,达到定时、定位给药的目的[/color][sup][/sup],因此在流化床包衣过程中,包衣厚度是其质量控制的重要指标,用[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S对此过程进行实时在线监测,可以有效判断包衣终点,提高产品质量。[/align][align=left] 早期Kirsch等[sup][/sup]采用[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S对片剂的包衣厚度进行了离线分析,验证了[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S方法可作为快速、无损检测包衣厚度的有效方法。20世纪初期,Andersson等[sup][/sup]把[color=#231f20][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S[/color][color=#231f20]光纤漫反射探头安装到流化床包衣机上,用于包衣过程中包衣厚度的在线监测。每批实验生产的样品量为[/color]0.5 kg,其中,包衣液材料和丸芯材料的化学组成不同,包衣液为乙基纤维素(具有荧光性),包衣厚度的一级测定方法采用图像分析法,通过包衣材料的荧光特性测定包衣厚度。采用Savitzky-Golay15点平滑和二阶导数对光谱进行预处理,选用1100-1250,[color=#231f20]1300-1450[/color][color=#231f20],以及[/color]1600-1800 nm的波长范围(纤维素类有较强的吸收)建立PLS定量模型,模型结果为R[sup]2[/sup]=0.97[color=#231f20],校正均方根误差为[/color]2.2 μm,可以较准确的判断包衣终点。Lee等[sup][/sup]使用平均聚类的方法建立了[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]包衣厚度的动态校正模型,此模型具有较好的预测能力。在流化床包衣过程中在线采集[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱,并间隔一定时间收集样品来测定一级数据(包衣厚度)。为了保证在线光谱的准确性,把对应收集样品时间点的21或[color=#231f20]45[/color][color=#231f20]个光谱取平均,然后与相应的一级数据关联建立[/color]PLS模型,并对模型进行外部验证。结果表明[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]可以作为流化床包衣过程在线监测工具,准确的判断包衣终点。[/align][align=left][color=black]Hudovornik[/color][color=black]等[/color][sup][/sup]采用[color=black][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url][/color][color=black]和空气滤波技术[/color](Spatial Filtering Technique, SFT)[color=black]监测中试流化床底喷包衣过程,建立了[/color][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]水分含量预测模型,并表明[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]实时预测包衣厚度的可能性,此外,评估了两种在线方法判断过程异常(丸芯磨损和沉积)的能力。研究中建立的[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]水分含量模型对包衣液的成分非常敏感,需要控制包衣液成分的变化以及采用合适的校正集范围来获得较好的预测结果。采用在线[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]光谱和[color=black]SFT[/color][color=black]数据关联建立了[/color]PLS包衣厚度定量模型,此[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]模型建立的物质基础为药物层的主药成分,随着包衣厚度的增加,主药成分的吸收峰(1670nm处)的强度逐渐降低,所以选择了1600-1751nm的波长范围建立此模型。结果表明采用[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]建立的包衣厚度、水分含量定量模型预测能力较好,同样能够实时判断包衣过程的异常状态,因此,表明[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]可以单独作为实时监测包衣过程的在线工具。[/align][align=left][b]3 结论与展望[/b][/align]近年来,随着[color=black]PAT[/color][color=black]在制药行业的推广,[/color][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S技术已被应用到制剂生产的各个过程。流化床制粒和包衣作为制剂的关键环节,对其生产过程进行实时监测,不仅能够优化生产工艺,提高产品质量,还可以节省能源,为制药企业增加效益。本文综述了在线[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S技术监测流化床制粒和包衣过程的研究进展,目前流化床技术在我国制药行业已得到广泛的应用,启示我们可以对流化床工艺进行在线工程化改造,采用在线[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url]S实现流化床制粒和包衣过程实时监测,实现生产过程的自动化和智能化控制[color=black],保证产品的[/color]安全、有效、稳定、均一[color=black]。[/color][b][/b][align=left][b]参考文献[/b][/align][align=left] 张东利,郝东升,舒安庆,张维蔚.流化床喷雾造粒技术进展 . 化学工业与工程, 2005, 22(4): 289-295.[/align][align=left]宋顺宗,辛聪,宫国华,郭建鹏.利用流化床制备中药包衣颗粒的工艺研究.时珍国医国药,2007, 18(11): -2715.[/align][align=left]U.S. Food and Drug Administra2714tion. Guidance for Industry PAT-A Frameworkfor Innovative Pharmaceutical Development, Manufacturing and Quality Assurance.New Hampshire Avenue: FDA, 2004. [/align][align=left][color=black]Nä rvä nen T, Seppä lä K, Antikainen O, et al. A newrapid on-line imaging method to determine particle size distribution ofgranules, [i]AAPS Pharm Sci Technol, [/i]2008,9: 282-287.[/color][/align][align=left][color=black]Sandler N. Photometric imaging in particle sizemeasurement and surface visualization [/color][color=#231f20].[/color][i][color=black] Int J Pharm,[/color][/i][color=#231f20] 2011, 417: 227-234.[/color][/align][align=left][color=black]Mož ina M, Tomaž evič D, Leben S, et al. Digitalimaging as a process analytical technology tool for fluid-bed pellet coatingprocess[/color][color=#231f20].[/color][i][color=black]Eur J Pharm Sci, [/color][/i][color=black]2010,44: 156-162.[/color][/align][align=left] [color=black]Alshihabi F,Vandamme T, Betz G. Focused beam reflectance method as aninnovative (PAT) tool to monitor in-line granulation process in fluidized bed.[i]Pharm Dev Technol,[/i] 2011:73-84.[/color][/align][align=left] [color=#231f20]Sheahan T, Briens L. [/color]Passive acoustic emissions monitoring of the coating of pellets ina fluidized bed—A feasibility analysis . [i]PowderTechnol,[/i] 2015, 283: 373-379.[/align]褚小立.化学计量学方法与分子光谱分析技术. 北京:化学工业出版社,2011. 259.[align=left] Alcala M, Blanco M, BautistaM,et al. [color=black]On-line monitoring of a granulationprocess by [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url] spectroscopy [/color][color=#231f20].[/color][color=black] [i]J Pharm Sci, [/i]2010,99(01): 336-345.[/color][/align][align=left]刘怡,马怡.流化床制粒影响因素的探讨. 中国医药工业杂志,2004,35(9): 566-568.[/align][align=left][color=black]Kona R, Haibin Qu, Mattes R, et al. Application ofin-line near infrared spectroscopy and multivariate batch modeling for processmonitoring in fluid bed [/color][color=#231f20]granulation . [/color][i][color=black]Int J Pharm,[/color][/i][color=#231f20]2013, 452: 63-72.[/color][/align][align=left][color=black]Rantanen J, [/color]Rasanen E[color=black], [/color]Tenhunen J[color=black], et al.In-line moisture measurement during granulation with a four-wavelength nearinfrared sensor: an evaluation of particle size and binder effects [/color].[color=black] [i]Eur J Pharm Biopharm[/i], 2000, 50: 209-217.[/color][/align][align=left][color=black]Peinado A, Hammond J, Scott A. Development, validationand transfer of a near infrared method to determine in-line the end point of afluidised drying process for commercial production batches of an approved oralsolid dose pharmaceutical product . [i]J Pharm Biomed Anal, [/i]2011,54: 13-20.[/color][/align][align=left] [color=black]Green RL,Thurau G, Pixley NC, et al. In-line monitoring of moisture content in fluid beddryers using near-IR spectroscopy with consideration of sampling effects onmethod accuracy [/color][color=#231f20]. [/color][i][color=black]Anal Chem,[/color][/i] 2005, 77: 4515-4522.[/align][align=left][color=black] Frake P,Greenhalgh D, Grierson SM, et al. Process control and end-point determinationof a fluid bed granulation by application of near infra-red spectroscopy [/color].[i][color=black]Int J Pharm,[/color][/i] 1997,151: 75-80.[/align][align=left][color=black] Rantanen J,Yliruusi J. Determination of particle size in a fluidized bed granulator with anear infrared set-up [/color][color=#231f20].[/color] [i]Pharm Pharmacol Commun[/i],1998,4:73-75.[/align][align=left] Findlay WP, Peck GR, Morris KR. Determination of fluidizedbed granulation end point using near-infrared spectroscopy and phenomenologicalanalysis [color=#231f20]. [/color][i][color=black]J Pharm Sci,[/color][/i] 2005,94: 604-612.[/align][align=left][color=black] NieuwmeyerFJS, Damen M, Gerich A, et al. Granule characterization during fluid bed dryingby development of a near infrared method to determine water content and mediangranule size [/color][color=#231f20]. [/color][i][color=black]Pharm Res[/color][/i], 2007, 24(10): 1854-1861.[/align][align=left] Otsuka M, Koyama A, Hattori Y. Real-time release monitoringfor water content and mean particle size of granules in lab-sized fluid-bedgranulator by near-infrared spectroscopy [color=black]. [i]RSC Adv, [/i]2014, 4: 17461-17468.[/color][/align][align=left] 柯博克[color=black], [/color][color=black]刘雪松[/color], 陈勇[color=black], [/color][color=black]等[/color].[color=black][url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]快速测定复方丹参滴丸的包衣厚度[/color][color=black].[/color]复方丹参滴丸论文集[color=black],2005-2010:487-490.[/color][/align][align=left] Kirsch JD, Drennen JK. Near-infrared spectroscopy monitoringof the filming coating process [color=#231f20][/color]. [i]Pharm Res,[/i] 1996,13(02): 234-237.[/align][align=left] [color=#231f20]Andersson M, FolestadS, Gottfries J, et al. Quantitative analysis of film coating in a fluidized bedprocess by in-Line [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url] spectrometry and multivariate batch calibration [/color]. [i]Anal Chem, [/i]2000, 72:2099-2108.[/align][align=left] [color=#231f20]Lee MJ, Park CR, KimAY, et al. Dynamic calibration for the in-Line [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url] monitoring of film thicknessof pharmaceutical tablets processed in a fluid-bed coater . [i]J Pharm Sci,[/i] 2010, 99(01): 325-335.[/color][/align][align=left] [color=#231f20]Lee MJ, [/color]Seo DY, [color=#231f20]Lee HE, etal. In line [url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]NIR[/color][/url] quantification of film thickness on pharmaceutical pelletsduring a fluid bed coating process [/color][color=black].[/color][i]Int J Pharm[/i][color=black], 2011, 403:66-72.[/color][/align][align=left] [color=black]Hudovornik G, Korasa K, Vre[/color]č [color=black]er F. [/color]A study on the applicability of in-line measurements in themonitoring of the pellet coating process [color=black]. [i]Eur J Pharm Sci[/i], 2015, 75: 160-168.[/color][/align][align=left][color=black] [/color][/align]

[font='times new roman'][size=16px][b]流化[/b][/size][/font][font='times new roman'][size=16px][b]床[/b][/size][/font][font='times new roman'][size=16px][b]生产[/b][/size][/font][font='times new roman'][size=16px][b]工艺影响因素及研究现状[/b][/size][/font][font='times new roman'][size=16px][b] [/b][/size][/font][font='times new roman'][size=16px][b]流化[/b][/size][/font][font='times new roman'][size=16px][b]床生产[/b][/size][/font][font='times new roman'][size=16px][b]工艺影响因素概述[/b][/size][/font]流化床生产过程的内部机理比较复杂,很多因素都会影响制得颗粒的质量属性。其中,设备、工艺、处方等因素通常会对制粒结果有较大影响。设备因素主要是由于流化床本身造成的,不同的流化床制得的颗粒有所不同;工艺因素是与生产过程中实际操作的工艺参数相关;处方因素是指使用的原辅料性质和粘合剂的性质等有关。(一)设备因素在流化床制粒中,容器材料和形状影响比较大,容器的形状会对粒子的运动轨迹产生影响。流化床设备不但要使得物料可以达到流化状态,还要保证不会黏附在容器内壁上,这样可以使得在制粒过程中避免产生不规则的颗粒以及大量的细粉[font='times new roman'][size=16px][11][/size][/font]。流化床锅体的主要形状是圆锥体,上面比较宽,下面部分比较窄,其样式和内部结果如下图所示。[align=center][font='times new roman'][size=16px] [/size][/font][/align][align=center][font='times new roman'][size=16px]图[/size][/font][font='times new roman'][size=16px]1[/size][/font][font='times new roman'][size=16px]流化[/size][/font][font='times new roman'][size=16px]床锅体图[/size][/font][font='times new roman'][size=16px] [/size][/font][font='times new roman'][size=16px] [/size][/font][font='times new roman'][size=16px]图[/size][/font][font='times new roman'][size=16px]1-[/size][/font][font='times new roman'][size=16px] [/size][/font][font='times new roman'][size=16px]流化[/size][/font][font='times new roman'][size=16px]床锅体内[/size][/font][font='times new roman'][size=16px]部图[/size][/font][/align]锅体一般是用低碳钢304作为材料,并且在锅体内部进行抛光处理。锅体的最底端是进风口,分流板就安装在进风口处,并且在分流板上固定一层不锈钢筛网。Borne等人提出,分流板不会对物料粉末粒子的运动产生影响。(二)工艺因素流化床的工艺因素主要有进风温度、进风量、雾化压力、粘合剂的流速等。流化床的进风温度要保持在合理的范围内,一般设定在25°C~55°C之间。如果进风温度过低,粘合剂不能够及时蒸发从而使得颗粒湿润过度,这样流化床内壁上就会黏附部分物料粉末,从而不能达到较好的流化状态,粒子容易粘成一团;如果进风温度过高,会使得颗粒上的粘合剂过早的被干燥,颗粒上附着的粘合剂变少,从而达不到良好的制粒效果。流化床的进风量也是一个很重要的影响因素之一,合适的风量可以使得物料能够处于很好的流化状态,对使粉末形成颗粒比较有利,提高进风量有利于大颗粒的形成[font='times new roman'][size=16px][13][/size][/font]。若进风量过大,细小颗粒中的粘合剂挥发过快,不能达到良好的粘合作用,使得颗粒的粒度分布比较宽,细粉相对来说也比较多;若进风量较小,颗粒不能够被很好的吹起来形成流化状态,在粘合剂的作用下容易形成粒径很大的颗粒,从而形成很大的一团,造成塌床。雾化压力可以影响喷雾雾滴的大小,雾化压力过低,形成的喷雾的雾滴变大,喷雾范围变小,造成粘合剂在物料中分布不均匀;雾化压力过高则喷雾的雾滴过小,不利于物料良好的流化状态,不能很好的制粒。粘合剂的流速跟流化床制粒室内的湿度有关系,粘合剂流速过高,颗粒不能够被及时干燥,容易有塌床的风险;流速过低时,喷入的粘合剂过少,则会使颗粒的粒径过小,粉末较多,导致制粒效率低下。(三)处方因素物料主要有疏水性和亲水性两种。疏水性物料一般采用干法制粒;亲水性物料由于亲水性的不同也会产生差异。亲水性越强的物料越不容易被粘合剂润湿,因此成粒难度较大,需要提高粘合剂喷入速度[font='times new roman'][size=16px][14][/size][/font]。粘合剂的种类和浓度也会影响粉末的成粒,是流化床制粒中比较重要的工艺[font='times new roman'][size=16px][15][/size][/font]。合适的粘合剂与物料之间具有较高的粘合力,有利于颗粒的形成。粘合剂浓度较高可以有较高的粘合力,制得的颗粒较大;浓度较低则会使得粘合力不够,导致制粒速度变慢,细粉增多。[font='times new roman'][size=16px][b]流化[/b][/size][/font][font='times new roman'][size=16px][b]床生产[/b][/size][/font][font='times new roman'][size=16px][b]工艺研究现状[/b][/size][/font]质量源于设计(Quality by Desigh, QbD)在药物制剂研究中常用的研究方法,通过对生产工艺的理解来对过程进行控制[font='times new roman'][size=16px][16][/size][/font][font='times new roman'][size=16px][17][/size][/font]。在流化床制粒过程中,如果采用不同的工艺参数,则制备出来的颗粒的尺寸、粒径分布、含水量、流动性、可压性和溶解特性等质量属性都会有所不同,从而影响制成的颗粒的最终品质[font='times new roman'][size=16px][18][/size][/font]。已经有不少国内外学者在流化床制粒工艺方面进行了研究。宋顺宗[font='times new roman'][size=16px][19][/size][/font]等人采用正交试验的方法研究了进风温度、雾化压力和包衣液流速等工艺参数对包衣颗粒完整度、效率和成品率的综合影响。余楚钦[font='times new roman'][size=16px][20][/size][/font]等人以进风温度、进风参数、粘合剂流量、雾化压力为自变量采用正交试验的方法,考察这些工艺参数对颗粒的粒度、流动性、表面性状及崩解时限的影响。比利时布鲁塞尔自由大学的Rambali [font='times new roman'][size=16px][21][/size][/font]等人研究制粒过程的进风温度、进风速度、喷雾速率和进风湿度等工艺参数,确定了颗粒的理论含水率和液滴尺寸的测量方法,并且用这些工艺参数作为变量,建立了与粒径尺寸的回归模型。Aleksić [font='times new roman'][size=16px][22][/size][/font]等人采用响应面分析、多层感知机神经网络和偏最小二乘法对流化床制粒过程进行了数值模型来设计工艺参数的调节范围,研究表明,粘合剂的粘度会在很大程度上影响颗粒的形状。Bellocq[font='times new roman'][size=16px][23][/size][/font]等人研究了流化床制粒在不同工艺条件下对团聚体结构和功能的影响。Ehlersa[font='times new roman'][size=16px][24][/size][/font]等人在粘合剂流速、流量和进风温度恒定的条件下,研究脉冲喷雾和雾化压力在顶喷式流化床中对颗粒粒径大小的影响,结果表明,雾化压力对粒径的影响取决于入口空气的相对湿度,脉冲喷雾的占空比对最终产品的质量至关重要。目前为止,流化床制粒工艺主要依靠工人的经验,具有较强的主观性,缺乏对工艺参数和质量属性之间的深入理解,很少考虑制粒过程中质量属性的变化,缺乏有效的实时监控手段,同时还有很多的不确定性因素。因此,实施过程监控手段,实时测量流化床制粒过程中的关键质量属性对理解工艺参数对颗粒质量属性的影响具有重要作用。

[align=center][size=21px][b]流化床[/b][/size][size=21px][b]混合环节[/b][/size][size=21px][b]及与[/b][/size][size=21px][b]PAT[/b][/size][size=21px][b]技术的集成[/b][/size][/align][font='times new roman'][size=16px]流化床[/size][/font][font='times new roman'][size=16px]([/size][/font][font='times new roman'][size=16px]fluidized bed[/size][/font][font='times new roman'][size=16px]),指首先[/size][/font][font='times new roman'][size=16px]利用气[/size][/font][font='times new roman'][size=16px]流动使[/size][/font][font='times new roman'][size=16px]物料呈[/size][/font][font='times new roman'][size=16px]沸腾状态,再喷入雾化后的[/size][/font][font='times new roman'][size=16px]粘合剂进行后续的制粒、包衣、成丸等,最后得到干燥的[/size][/font][font='times new roman'][size=16px]颗粒、微丸、[/size][/font][font='times new roman'][size=16px]包衣粉末及包衣微丸[/size][/font][font='times new roman'][size=16px]的制药设备。在流化床制药[/size][/font][font='times new roman'][size=16px]过程中,物料的混合、制粒[/size][/font][font='times new roman'][size=16px]、[/size][/font][font='times new roman'][size=16px]包衣[/size][/font][font='times new roman'][size=16px]和[/size][/font][font='times new roman'][size=16px]干燥[/size][/font][font='times new roman'][size=16px]等[/size][/font][font='times new roman'][size=16px]同时完成。流化床技术是在上世纪五十年代发展起来的,最初设计只是用作干燥设备,以提高干燥效率。[/size][/font][font='times new roman'][size=16px]1964[/size][/font][font='times new roman'][size=16px]年[/size][/font][font='times new roman'][size=16px]Scott[/size][/font][font='times new roman'][size=16px]等将[/size][/font][font='times new roman'][size=16px]Wurster[/size][/font][font='times new roman'][size=16px]方法作了改进并应用于医药工业,我国于上世纪八十年代将流化床引入到口服固体制剂的制备过[/size][/font][font='times new roman'][size=16px]程[/size][/font][font='times new roman'][size=16px]中[/size][/font][font='times new roman'][size=16px][color=#080000][1][/color][/size][/font][font='times new roman'][size=16px]。[/size][/font][font='times new roman'][size=16px]与传统制药工艺相比,流化床工艺设备具有以[/size][/font][font='times new roman'][size=16px]下优[/size][/font][font='times new roman'][size=16px]点[/size][/font][font='times new roman'][size=16px][color=#080000][2, 3][/color][/size][/font][font='times new roman'][size=16px]:([/size][/font][font='times new roman'][size=16px]1[/size][/font][font='times new roman'][size=16px])将固体制剂制备过程中多个生产环节有机结合在一起,生产工艺高效、便捷且提高了自动化程度[/size][/font][font='times new roman'][size=16px],[/size][/font][font='times new roman'][size=16px]缩短了工艺周期;([/size][/font][font='times new roman'][size=16px]2[/size][/font][font='times new roman'][size=16px])所得制剂产品有更好的流动性、同质性、可压性;([/size][/font][font='times new roman'][size=16px]3[/size][/font][font='times new roman'][size=16px])生产在密闭环境中进行,无交叉污染;([/size][/font][font='times new roman'][size=16px]4[/size][/font][font='times new roman'][size=16px])为湿热敏感药物的制备提供了良好的解决方案。[/size][/font][font='times new roman'][size=16px]随着制药机械设备的发展,流化床设备发展趋势如下:([/size][/font][font='times new roman'][size=16px]1[/size][/font][font='times new roman'][size=16px])规格越来越齐全,批次处理能力从几升到几千升;([/size][/font][font='times new roman'][size=16px]2[/size][/font][font='times new roman'][size=16px])集成智能传感器,达到对[/size][/font][font='times new roman'][size=16px]生产工艺的全自动化[/size][/font][font='times new roman'][size=16px]监测[/size][/font][font='times new roman'][size=16px]控制[/size][/font][font='times new roman'][size=16px];([/size][/font][font='times new roman'][size=16px]3[/size][/font][font='times new roman'][size=16px])物料无交叉连续化传递,[/size][/font][font='times new roman'][size=16px]整个生产过程[/size][/font][font='times new roman'][size=16px]全密闭、无尘化操作[/size][/font][font='times new roman'][size=16px];([/size][/font][font='times new roman'][size=16px]4[/size][/font][font='times new roman'][size=16px])工艺灵活,通过与其他设备集成形成连续化生产。[/size][/font][align=center][img='']" alt="[/img][/align][align=center][font='times new roman']图[/font][font='times new roman']1-1[/font][font='times new roman'] [/font][font='times new roman']流化床与其他设备结合形成制粒流水线[/font][/align][align=left][font='times new roman'][size=16px][b]流化床混合[/b][/size][/font][/align][font='times new roman'][size=16px]流化床制药[/size][/font][font='times new roman'][size=16px]工艺凭借其无可复制的优点[/size][/font][font='times new roman'][size=16px][color=#080000][4, 5][/color][/size][/font][font='times new roman'][size=16px]在[/size][/font][font='times new roman'][size=16px]固体制[/size][/font][font='times new roman'][size=16px]剂生产过程中得到了广[/size][/font][font='times new roman'][size=16px]泛的应用[/size][/font][font='times new roman'][size=16px][color=#080000][6, 7][/color][/size][/font][font='times new roman'][size=16px]。然而,流化床制药生产过程是一个密闭的过程,物料的流化状态剧烈且不可见,很难获取腔室中物料的状态和理化性质。[/size][/font][font='times new roman'][size=16px][b]PAT[/b][/size][/font][font='times new roman'][size=16px][b]技术的集成[/b][/size][/font][font='times new roman'][size=16px]随着制药设备的发展,流化床设备与其他制药机械设备结合形成固体制剂连续化生产系统[/size][/font][font='times new roman'][size=16px],如[/size][/font][font='times new roman'][size=16px]图[/size][/font][font='times new roman'][size=16px]1-1[/size][/font][font='times new roman'][size=16px]。作为固体制剂生产的上游关键环节,混合过程物料的[/size][/font][font='times new roman'][size=16px]混合[/size][/font][font='times new roman'][size=16px]均匀度会影响到制药过程下游每个环节[/size][/font][font='times new roman'][size=16px]API[/size][/font][font='times new roman'][size=16px]含量的均匀度,[/size][/font][font='times new roman'][size=16px]这[/size][/font][font='times new roman'][size=16px]也是药品质量一致性评价的重点。因此,流化床混合过程粉末共混物中[/size][/font][font='times new roman'][size=16px]API[/size][/font][font='times new roman'][size=16px]含量[/size][/font][font='times new roman'][size=16px]的瞬态干扰检测是一个重要[/size][/font][font='times new roman'][size=16px]的[/size][/font][font='times new roman'][size=16px]研究课题。但目前国内流化床混合过程[/size][/font][font='times new roman'][size=16px]中[/size][/font][font='times new roman'][size=16px]CQAs[/size][/font][font='times new roman'][size=16px]的[/size][/font][font='times new roman'][size=16px]测定多采用离线方法,只有在混合过程的最后,分析人员才能检测产品的[/size][/font][font='times new roman'][size=16px]CQAs[/size][/font][font='times new roman'][size=16px],以决定产品是否达到放行标准。此外,离线分析具有破坏性、昂贵、费时费力的缺点,不能及时反映生产过程物料的真实状态,最终影响产品的质量和安全性。因此,对流化床混合过程[/size][/font][font='times new roman'][size=16px]API[/size][/font][font='times new roman'][size=16px]含量[/size][/font][font='times new roman'][size=16px]进行实时监测研究,能够加深对产品和工艺的理解及后续生产过程的控制,实现精益生产与偏差控制的结合。[/size][/font][font='times new roman'][size=16px]仿制药一致性评价的推行对制药行业提出了更高的要求。固体制剂是目前最重要的给药形式之一,作为固体制剂生产的上游关键环节,混合过程物料的[/size][/font][font='times new roman'][size=16px]均匀度会影响到制药过程下游每个环节[/size][/font][font='times new roman'][size=16px]API[/size][/font][font='times new roman'][size=16px]的含量均匀度,[/size][/font][font='times new roman'][size=16px]也是药品质量一致性评价的重点[/size][/font][font='times new roman'][size=16px]。[/size][/font][font='times new roman'][size=16px]只有实时在线监测产品的质量属性、过程中材料和工艺条件的变化,进一步对药品生产过程加以监测和控制,才能生产出符合要求的产品。但是目前通常采用的检测方法为离线取样检测,不能及时了解过程中物料的状态及理化信息。为此,探索并建立一套及时准确的流化床混合过程智能分析技术非常必要。[/size][/font][font='times new roman'][size=16px]过程分析技术的提出,为实现过程理解提供了技术及设备支持。[/size][/font][font='times new roman'][size=16px]NIRS[/size][/font][font='times new roman'][size=16px]作为重要的[/size][/font][font='times new roman'][size=16px]PAT[/size][/font][font='times new roman'][size=16px]工具,在混合过程中的应用稳步增加。[/size][/font][font='times new roman'][size=16px]将[/size][/font][font='times new roman'][size=16px]NIRS[/size][/font][font='times new roman'][size=16px]引入到流化床混合过程中,对混合过程[/size][/font][font='times new roman'][size=16px]API[/size][/font][font='times new roman'][size=16px]含量进行实时监测,加深对产品和工艺的理解及后续生产过程的控制,实现[/size][/font][font='times new roman'][size=16px]精益生产与偏差控制的结合。同时,获得了[/size][/font][font='times new roman'][size=16px]完整的关键质量参数数据,使产品质量有据可依、有据可查。因此,[/size][/font][font='times new roman'][size=16px]通过对流化床混合过程[/size][/font][font='times new roman'][size=16px]NIRS[/size][/font][font='times new roman'][size=16px]过程分析研究,建立混合过程智能控制关键技术,这将为整个固体制剂药物生产过程质量管理提供借鉴和技术手段。[/size][/font][font='times new roman'][size=16px]在[/size][/font][font='times new roman'][size=16px]流化床[/size][/font][font='times new roman'][size=16px]混合过程中,[/size][/font][font='times new roman'][size=16px]腔室内粉末共混物[/size][/font][font='times new roman'][size=16px]中[/size][/font][font='times new roman'][size=16px]API[/size][/font][font='times new roman'][size=16px]含量[/size][/font][font='times new roman'][size=16px]的瞬态干扰检测是一个重要的研究课题。然而,在实际生产中流化床混合过程具有[/size][/font][font='times new roman'][size=16px]不[/size][/font][font='times new roman'][size=16px]可见性,流化床腔室中物料的化学和物理性质的真实状态无从知晓。所以使用[/size][/font][font='times new roman'][size=16px]PAT[/size][/font][font='times new roman'][size=16px]技术监测混[/size][/font][font='times new roman'][size=16px]合过程[/size][/font][font='times new roman'][size=16px]API[/size][/font][font='times new roman'][size=16px]含量均匀性的价值不言而喻。为了实现流化床混合过程的可视化,[/size][/font][font='times new roman'][size=16px]在实验模拟型流化床上将过程分析技术[/size][/font][font='times new roman'][size=16px]NIRS[/size][/font][font='times new roman'][size=16px]引入到流化床混合过程中,对过程关键质量属性[/size][/font][font='times new roman'][size=16px]—API[/size][/font][font='times new roman'][size=16px]含量进行[/size][/font][font='times new roman'][size=16px]定量[/size][/font][font='times new roman'][size=16px]监测。[/size][/font][font='times new roman'][size=16px]目前,批次混合过程中的一种常见建模方法是使用多个批次的样本建立校准模型,但在生产条件下要收集具有代表性的[/size][/font][font='times new roman'][size=16px]校准[/size][/font][font='times new roman'][size=16px]集需要[/size][/font][font='times new roman'][size=16px]消耗大量的物料,否则会影响后续模型的稳健性。[/size][/font][font='times new roman'][size=16px]在小试实验型流化床中使用有限的原辅料建立校准光谱模型,用于监测流化床混合过程中[/size][/font][font='times new roman'][size=16px]API[/size][/font][font='times new roman'][size=16px]的[/size][/font][font='times new roman'][size=16px]含量[/size][/font][font='times new roman'][size=16px]。[/size][/font][font='times new roman'][size=16px]加之[/size][/font][font='times new roman'][size=16px]研究了光谱预处理和波段选择方法,建立[/size][/font][font='times new roman'][size=16px]PLS[/size][/font][font='times new roman'][size=16px]模型来[/size][/font][font='times new roman'][size=16px]预测[/size][/font][font='times new roman'][size=16px]API[/size][/font][font='times new roman'][size=16px]含量。在有效的光谱预处理和波段选择方法的帮助下,近红外传感器可以准确地测定混合物中[/size][/font][font='times new roman'][size=16px]API[/size][/font][font='times new roman'][size=16px]的含量,从光谱监测的角度[/size][/font][font='times new roman'][size=16px]NIRS[/size][/font][font='times new roman'][size=16px]用于流化床混合过程[/size][/font][font='times new roman'][size=16px]API[/size][/font][font='times new roman'][size=16px]含量均匀性检测的可行性。同时,增加了对工艺过程的了解,从而科学有效地控制生产过程,提高产品质量,保证产品安全。[/size][/font]

[align=center][size=16px][b]流化床在线设备改造[/b][/size][/align]常规的顶喷式制粒流化床的主要组成系统分为温度控制系统、喷雾系统以及其他控制系统等。主要的结构有底锅、喷嘴、空气进出口、滤袋、取样口等,需要调整的工艺参数比较少,因此操作比较简单。在制粒过程中,粘合剂在蠕动泵和压缩空气的作用下经过喷嘴喷到处于流化状态的物料上,使得粉末在粘合剂的作用下和周围粉末聚并成粒子核,粒子核与粒子核之间慢慢形成比较大的颗粒。继续向流化床内部喷入粘合剂,使得颗粒和颗粒之间,颗粒与粒子核之间发生聚并作用形成更大的颗粒。同样,粘合剂喷入量过少,在进风量和温度等工艺参数的影响下,聚并的颗粒也会破碎,变成小颗粒和小的粒子核。颗粒生长过程如下。[img]https://ng1.17img.cn/bbsfiles/images/2020/09/202009031750279617_8904_3890113_3.jpeg[/img]本实验采用的是山东新马制药装备有限公司的实验型流化床(LGL 002),设备实物图如上图。此流化床设备操作简单方便,但是缺乏信息采集装置,不能及时准确地得到颗粒的水分含量,而且制粒过程中需要进行操作的实时工艺参数数据也不能够及时记录,这样就无法对每一时刻的工艺参数数据与颗粒的水分含量进行关联分析,影响颗粒水分含量的关键工艺参数不能掌握,对制粒工艺也就不能有更为充分的理解。为了及时获取相关的颗粒水分信息和工艺参数信息,需要对流化床进行改造。安装[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱仪[/color][/url]为了获得流化床制粒过程中颗粒的实时水分数据,需要在流化床设备上添加[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱仪[/color][/url]用于实时在线获取颗粒的[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱[/color][/url]数据。NIRS在线分析光谱采集方式主要有接触式和非接触式两种,非接触式主要通过从流化床的视镜进行对颗粒的采谱,接触式是将近红外探头安装到流化床底锅内部,直接与颗粒接触进行采谱。本文选用微型[url=https://insevent.instrument.com.cn/t/1p][color=#3333ff]近红外光谱仪[/color][/url](MicroNIR PAT-U)在流化床制粒过程中采集颗粒的光谱数据进行水分含量的在线监测。与传统的近红外仪器相比,MicroNIR PAT-U体积较小、方便携带、质量较轻,对生产过程不会产生太大影响,因此在实际生产中适合用来对颗粒进行监测。温度对近红外仪器具有较显著的影响[50],同一个仪器在不同的温度条件下采集到的光谱也会所差异。流化床内温度比较高,并且随着实验过程物料温度在不断变化,如果直接将近红外探头与物料进行接触,采集到的光谱会有较大的误差,对实验结果的准确性也会产生影响。因此,为了尽可能地减少温度对近红外仪器的影响,将MicroNIR PAT-U外接探头,让近红外仪器不与物料直接接触,从而可以采集到较为稳定和准确的光谱数据。MicroNIR PAT-U与探头的连接方式为螺纹连接,在距离探头顶端与底锅厚度相同的地方安装材料为聚四氟乙烯的密封圈,保证采集光谱过程中的密封性与可靠性。MicroNIR PAT-U和探头的整体安装图如下图所示。为了采集颗粒的光谱,要将近红外探头伸入流化床内部,这就需要在流化床的底锅上进行打孔,孔的直径要比探头的直径大0.2~0.3mm,使得生产过程中探头不会发生晃动,保证光谱采集位置的一致性。孔的位置要尽量与取样口保持在同一条水平线上,这样可以减小近红外仪器采集的光谱数据与物料离线测量的数据在外部环境条件下的差异,尽可能减少采集数据的误差。探头具体的安装位置如下图所示。近红外探头吹扫装置在物料未成粒之前,粉末状的物料具有很强的粘附性,随着实验的进行,粉末会粘附在近红外探头上,从而对光谱的正确性产生严重的影响。这就要求在制粒过程中及时地清除掉粘附在探头上的粉末以消除这种不利影响。然而,频繁地把探头拿出来手动擦净不但会影响探头地使用寿命,而且由于光谱地采集是一个连续的过程,这样做反而会更加影响光谱数据的准确性。因此,流化床上安装近红外探头吹扫装置是非常有必要的。上节已经提到,近红外探头伸入流化床的长度与底锅的厚度一样,因此,近红外探头与底锅内壁是平行的。在近红外探头孔内径的下方孔壁上开一个直径为5mm的小孔,设计一个端部带螺纹的空心装置,外部接上吹入压缩空气的橡胶管,用于在制粒过程中对探头的吹扫,使物料尽量少的粘附在探头上。吹扫装置的原理示意图及安装实物图如图所示。吹扫装置要设置适当的吹扫频率和吹扫时间,并不是频率越快、时间越长越好。吹扫频率太快,每次吹扫时间过长,可能在探头采集光谱的时间段,刚好物料被吹扫装置吹跑,使得近红外探头实际采集的为空气的光谱,这会对结果造成较大的误差。近红外探头采集光谱的时间大约在2s左右,因此设置吹扫装置的脉冲频率设置在15s吹一次,每次吹1s为最适宜频率。工艺参数采集装置流化床制粒过程中使用的工艺参数比较少,因此每个工艺参数都对颗粒质量属性产生重要的影响。在制粒过程中,流化床的主要工艺参数有雾化压力、蠕动泵流量、进风温度、排风温度、进风量和物料温度。为了获取这些工艺参数数据,需要在流化床的相应位置上安装风量传感器、温度传感器、流速计、压力表等。流化床工艺参数采集装置的原理示意图如下图所示。进风温度、排风温度、风量的传感器,流量计和压力表都是安装在流化床系统内部,只有物料温度传感器需要在制粒的过程中将传感器加入到流化床内部。物料温度传感器采用热电偶式,为了测量流化床制粒过程中物料的温度,也需要在底锅上进行打孔,使温度传感器伸入到流化床内部,通过与物料直接接触的方式感受物料的温度并转换成可用于输出的信号。传感器孔的位置尽可能与近红外测量的位置在同一水平线上,保证测量的物料温度与近红外探头测量的物料是同一状态下的。物料温度传感器如下图所示。 [img]https://ng1.17img.cn/bbsfiles/images/2020/09/202009031750281516_7229_3890113_3.png[/img][img]https://ng1.17img.cn/bbsfiles/images/2020/09/202009031750284280_7065_3890113_3.png[/img]物料温度传感器暴露在外部,容易受外部环境的影响。为了确保传感器的稳定性和可靠性,保证在制粒过程中传感器不会发生晃动,需要对物料温度传感器增加固定装置。采用管夹作为温度传感器的增固装置,如上图所示。

转自【资讯中心】自去年3月新的化学药品注册分类改革实施以来,已有539件化学药品注册申请按照新注册分类进行申报,其中创新药291件,占53.99%。数据显示,近年来在“全球新”政策的引领下,我国的药品注册申报正在悄然发生变化。 记者日前从国家食品药品监督管理总局获悉,自去年3月新的化学药品注册分类改革实施以来,已有539件化学药品注册申请按照新注册分类进行申报,其中创新药291件,占53.99%。数据显示,近年来在“全球新”政策的引领下,我国的药品注册申报正在悄然发生变化。 中国新药“全球新” 才能走上世界舞台 按照国务院改革药品审评审批制度的要求,经全国人大授权,国务院同意,去年3月4日国家总局出台了《化学药品注册分类改革工作方案》,将新药定义由过去的“未在中国境内上市销售的药品”调整为“未在中国境内外上市销售的药品”,虽然只是一字之差,却是一个质的改变。 国家总局药化注册司负责人表示,新药概念的改变传递出一个信号:我们需要的新药,不是已有药品的简单重复,而是真正意义上的新药。这一改变,为的是鼓励业界走创新之路,更多地研发出青蒿素一样的药品,得到全球认可,解决病患疾苦。只有这样,才能提升中国制药的国际竞争力,使中国生产的新药走上世界舞台。这一政策同时也是希望鼓励国外药企研发的药品早日到中国来,让中国患者早日用上更好更新的药品,更好地满足公众用药需求。 对于按新注册分类申报的化学药品注册申请,总局实行了新的审评审批标准。对于创新药,一是强调“创新性”,即应具备“全球新”的物质结构;二是强调药物具有临床价值:对于改良型新药,强调“优效性”,即相较于被改良的药品,具备明显的临床优势;对于仿制药,强调“一致性”,要求质量、疗效应与原研药品一致。 绿叶制药集团有限公司法规与注册部总监由春娜在接受记者采访时表示,注册分类改革理念与国际接轨,体现了鼓励创新的监管思路,新药的含金量明显增加,审评审批的重点放在了创新药及改良型新药的临床价值和应用优势上,让创新脱颖而出,使审评审批标准更合理,对真正专注研发、专注质量的企业,无疑是一大利好。 创新药申报据半 药企研发趋于理性 在国家鼓励创新政策的影响下,2016年,药品注册申报结构明显优化,药企研发申报更加趋于理性。截至去年年底,按照新注册分类进行申报的药品注册申请中,创新药占据了半壁江山。过去以仿制药申报为主的格局正在逐渐被创新药所替代。 据广东省食品药品监管局药品注册处副处长方维介绍,广东省2016年创新药的申报数量为50个,创历史新高,而2015年只有20个,企业研发的积极性明显提高。另据江苏省食品药品监管局统计,江苏省去年共受理药品注册申请176件,其中创新药注册申请137件,仿制药注册申请39件,创新药申请数量明显增加。 前不久,记者在对多地的走访中,切实感受到了鼓励创新政策给企业带来的变化。在上海张江高新技术园区,坐落着一家家比肩而立的跨国药企研发中心、一个个海归创业的创新型企业。在化学药品注册分类改革、药品上市许可持有人制度等新政鼓励下,企业研发势头强劲。上海市食品药品监管局药品注册处处长张清告诉记者,上海申报的15个药品上市许可持有人注册申请中,就有6个是“全球新”的创新药。 在集聚了大量高端企业和高端人才的泰州医药城,创新成果更加明显。据泰州医药城新药申报服务中心主任戴伟民介绍,改革之前,园区药品注册申报以仿制药为主,改革之后,仿制药申报数量急剧减少,创新药申报数量逐步增加。在去年的146项临床申请中,有15个一类化药新药和22个生物制品,创新药占比25.3%。在113个已获临床批件中,有15个一类化药新药和9个生物制品,创新药占比21.2%。2016年新增临床批件中,有11个一类化药新药和2个生物制品,创新药申报数量比上年增长了6.5倍。 新药研发成果初现 业界期待政策持续向好 药品审评审批改革新政改变了医药研发生态,使行业环境趋于合理、公正和规范,新的研发格局正在逐渐形成,创新产品不断涌现:新一代无氟喹诺酮类药物国家1.1类新药苹果酸奈诺沙星胶囊获批上市,第一个国产生物制品创新药“派格宾”获批上市,中药新药——世界上首个专门针对甲型H1N1流感治疗的有效方剂“金花清感方”面世,另外还有双价人乳头瘤病毒吸附疫苗(HPV疫苗)、脊髓灰质炎减毒活疫苗糖丸(人二倍体细胞)、13价肺炎球菌多糖结合疫苗等多个创新药获批̷̷ 从长远来看,创新药物的研发能力仍然是企业的核心竞争力所在。但也有药企直言,创新药的研发难度很大。新药研究周期长、投入大、风险高,一个新药研发大约会历经七八年的时间,有的甚至更长,需要付出大量的心血,还要有敢于面对失败的勇气,这些都成为制约药物研发创新的瓶颈。 麦肯锡咨询公司前不久发布的《构建可持续发展的中国医药创新生态系统》显示,2015年全世界创新药市场近6000亿美元,换算成人民币大约4万亿元,但我国占据的市场却不足100亿美元,其中在我国首次获批上市的19个创新产品贡献不到5亿美元。由此可见,我国的药物研发水平与国外还存在不小的差距。 中国工程院院士、中科院上海药物研究所学术委员会主任丁健在接受记者采访时说,中国是人口大国,是全球第二大医药市场,必须要有自己研发的新药。但做好新药,只靠企业和科学家不行,良好的政策环境至关重要。近年来在药审改革一系列政策支持下,新药研发进入了一个新的时期,创新药正在崛起,相信未来几年,国内创新药格局将会有较大改观。 制药企业是技术创新的主力军,也是推动监管制度改革创新的重要力量。阿斯利康制药有限公司亚太质量管理负责人肖志坚表示,阿斯利康会将国际领先创新药物的早期研发带到中国,通过“全球新”的注册途径进行研发申报,加速新药在中国的开发,早日惠及中国患者。 部分医药企业同时建议,加快药品审评审批制度改革步伐,坚持不懈地把改革进行到底,进一步完善审评标准规范和技术指南,研究临床试验管理、数据保护、专利链接等进一步鼓励创新的政策,为药物研发创新营造良好的政策环境,让更多的创新成果惠及百姓。“全球新”引领药物研发新格局_资讯中心_仪器信息网 http://www.instrument.com.cn/news/20170213/212797.shtml

http://img.dxycdn.com/cms/upload/userfiles/image/2013/02/08/424366159_small.jpg欧洲制药团体正在加快发动药物研发的引擎。这个包含有30个合作伙伴的团体,正采用众包、开放式创新模式,发起一次新的活动以推动新的治疗药物的开发,该团体包括了拜耳、强生旗下杨森和5个其它制药巨头。7家合作伙伴计划献出至少30万个化合物,研究机构及其它合作方也计划开发大约20多万个化合物,目的是对该团体中的参与者共同分享药物研发成果,研发战略,这与以往制药集团传统的、秘密进行的药物研发方式形成了鲜明对比。“对制药公司来说,这是一个很大的改变,因为他们的化合物数据库通常被秘密保存,”荷兰非营利组织TI制药公司科学主管Ton Rijnders说。“他们这样做是因为这种方式与以往建立自己更大的化合物数据库相比成本更低,而且参与该团体的学术机构把他们的创新理念也输送了进来。”事实上,制药集团已经变得更加开放,正在与外部组织一起来扭转消极的药物研发趋势。由欧盟10亿欧元支持的创新药物计划(IMI)也对这个新的药物研发团体进行了支持,并取得了较大进步,引入了大型制药公司参与到这个行列。例如,创新药物计划支持了2012年10月份宣布的、由罗氏领头10家主要制药公司参与的一项活动,该活动目的是借助干细胞开发出人类疾病模型,帮助神经疾病和糖尿病药物的开发。这次最新的1.96亿欧元的药物研发活动,有8000万欧元来自欧洲委员会第七框架研究计划,剩余预算由制药企业、大学及其它合作方完成。TI制药对该药物研发活动正在进行组织协调。7个主要制药企业包括阿司利康、拜耳、丹麦灵北、杨森、默沙东、赛诺菲及比利时优时比公司。

寻求流化床造粒,实验室用,要求与样品接触部分是有机类材料,不能有不锈钢含铁类物质。拜托各位,发布内容有效日期17年12月5日-17年12月30日

制药企业药物合成研发人员,与CRO(医药研发外包)合成人员的不同:CRO合成人员一般是medichem和process。medichem合成人员认为最自豪,最自鸣得意的就是, 就是我一年做了多少化学反应,做了多少新的物质。而往往很多反应,只要反应,有他要的东西,不考虑如何优化,如何提纯处理,就直接送制备色谱了,得到他要的产物,鉴定合成,工作就完成了。process合成人员的工作应该是药物发现过程中的化学研究阶段,将工艺放大生产出1kg级别,10kg级别规模的目标化合物,用于满足临床前研究、剂型、初步临床的需求。一个合格的制药企业药物合成研发人员的工作主要是药物仿制或者药物发现过程中的化学研究的第三个阶段:合成路线的确定、优化、验证,含量测定以及质量标准的制定等,相比较CRO合成人员的合成工作来说要相对复杂繁琐。这就要求合成研发工作者在必须掌握药物合成发面的专业知识外,还要熟知药物分析专业知识和注册申报药政法规知识。再者合成研发工作者的合成研发工作一切都是以药物申报规范为准绳:1:在考虑工业化生产的条件下,打通工艺。工业化生产,这个条件就限制了很多实验室的技术。例如:要得到比较纯的物质,在这个条件下,就必须放弃柱层析,制备液相制备等等。只能从工艺上,后处理来想办法。2:在打通工艺的基础上,完成工艺参数的优化。这部分研究包括:(1)在不产生杂质的条件下尽量合并反应步骤。(2)在不影响收率和质量的条件下尽量减少溶媒和其他辅助原料。(3)尽量避免采用无水、无氧、易爆炸、易中毒工艺。(4)尽量避免采用价格昂贵的原辅料,避免高污染的工艺。(5)尽量对原辅料回收套用。(6)对温度、压力、反应时间及其他参数优化。3:杂质研究。在药物合成工作中,杂质研究是重中之重,也是最难的。因为人用药物的安全性和杂质的种类和限度是有很大的关联性的。杂质研究一般包括以下方面:(1)杂质的鉴定、分离和制备。(2)杂质的关联性研究(原料带入、副产物、中间体等等)。(3)杂质的消除和避免(4)杂质限度的确定4:晶型研究。对于晶型研究也是一个难点。从事药物研发的人都知道,不同的晶型API药物的释放度和吸收都是都很大差别的。原研厂家往往都是在工艺专利快到期的情况下,推出晶型专利,晶型专利相当于化合物专利。对于工艺专利来说还比较好绕开,最难的就是如何避开原研厂家的晶型专利。

“2017第二届创新药物研发与应用大会”将于10月23日-25日在中国南京举行。届时,来自医药行业内的专家学者、行业龙头和创新企业将齐聚南京,进一步交流医药创新领域的经验,传播创新意识,整合行业资源,推进产业合作。 2017第二届创新药物研发与应用大会由南京生物医药谷,国家“千人计划”官方杂志《千人》联合千人智库共同发起。旨在加强生物医药产业各界交流。会议将针对国内外创新药物的最新研发态势,新的政策下企业发展的机遇和合作等议题,以高峰论坛、圆桌论坛、闭门会议等形式开展交流合作。发挥国内外专家智库的科技咨询作用,有效推动产学研融合,为生物医药产业的科技创新与发展建言献策。 2017第二届创新药物研发与应用大会诚邀国内外医药创新企业共聚一堂,秉持合作、共赢的理念,共同推动中国医药产业的健康、有序成长。 大会官网:http://conf.1000thinktank.com/pharma2017/[align=center][img=,408,258]http://ng1.17img.cn/bbsfiles/images/2017/08/201708311351_01_3244603_3.jpg[/img][/align]

科技日报 2013年05月21日 星期二 以天然产物药物发现、民族药理学和传统医药为基础的战略选择,被认为有望克服以往药物发现中由时间、成本和毒性这三个因素造成的主要障碍。新的战略选择催生了被称为反向药理学的跨学科研究领域。 反向药理学指的是药物发现先于对其作用方式和机制了解的研究模式,即以长期使用来治疗疾病,并已被证实具有很高安全性和功效的传统药物为化合物资源,通过跨学科的探索性研究,整合已证实的临床经验和实验观察,并通过进一步的预临床和临床研究将先导物开发为候选药物的严格科学方法。 这一过程中“安全”是最重要的出发点,效应变成有待确认的事情。反向药理学将以往的“实验室——临床”的药物发现过程颠倒为“临床——实验室”的相反路径。这种研究模式的创新性在于将有生命力的传统知识和现代科学技术处理结合起来,更快地提供更好和更安全的先导物。 然而各民族传统药物一般为多种化合物的混合物,且往往具有多种药理效应,使得阐明或识别它们的药效成分、生物活性及其药理机制极为困难。中南民族大学生物医学工程学院教授刘向明认为,传统药物研究中亟待解决的关键问题,在于传统药物的药理研究既要阐明其产生药理效应的作用机理,又要确定其产生特定药理效应的药效物质基础,必须从物质基础和作用机理二者的相关性着手,来阐明传统药物临床效应的科学根据。 刘向明以傣药龙血竭的镇痛效应研究为生物学背景,提出了以传统药物本身的药理效应为参照、 将药物的化学成分(组合)的效应与药物本身的效应进行比较,寻求能替代产生原药物效应的化学成分(组合)作为研发新药的先导物这一反向药理学方法的基本原则,充分证明了龙血竭的镇痛效应由它的三种成分协同作用产生。 在纪念化学疗法创始人Paul Ehrlich获诺贝尔奖100周年大会召开之际,大会主席Fritz Sorgel教授邀请刘向明出席时表示,刘向明的工作是卓越的,为药物相互作用的研究做出了重要贡献。(曾露)

多肽作为药物,具有生理活性强、免疫原性低、疗效高等诸多优点,随着生物技术的不断发展,其在人类疾病治疗中的地位也日趋重要,目前已成为国际药学界研究的热点之一。 默克密理博在多肽合成领域已有30年的历史,其品牌Novabiochem?除了满足多肽合成客户对常规产品的需求外,还不断进行创新,每年都会发布最新的研发产品及应用,并且还可以提供个性化定制的高效解决方案。为了增进多肽合成领域的技术创新交流,默克密理博在Novabiochem? 创新30年之际,召开学术研讨会。会议邀请了从事多肽制药领域的多位专家和学者,议题包括:天然、非天然氨基酸及其类似物的合成新方法,多肽、蛋白质的合成新方法,多肽物质分离与分析方法推广应用,多肽合成中因素控制对质量的影响以及多肽纯化和分析的新技术等,针对以上议题,各位专家进行了深入的交流,得到了与会者的一致好评和巨大反响,会议取得了圆满的成功。http://blog.milliporechina.com/editor/upload/image/930F7A5B_BF1453AA.png

循环流化床锅炉(CFB)具有高效、低污染、煤种适应性广、负荷调节性好、不易灭火、灰渣可利用等特点,采用洁净燃烧技术,符合国家环保产业政策,再加上其较好的煤种适应性,在我国得到迅速推广,配套机组在向300MW及以上方向发展。 循环流化床锅炉由于其结构的特殊性,所安装的热工仪表测量、保护仪表与常规煤粉炉相比,有许多类似之处也有明显的区别。CFB锅炉汽水系统的测点及其作用与普通煤粉炉相同,烟风系统增加了一些为CFB锅炉专设的风机风道的压力、温度和流量的测点,其测量方法也同普通煤粉锅炉相同。CFB锅炉在参数测量方面的特别之处在于对炉膛、分离器、回料阀和冷渣器等固体流道参数的检测。 一、循环流化床锅炉的运行特点 CFB锅炉在运行过程中特别要注重对床温、分离器入口温度、风煤比以及床压的监测、调节及控制,注重对影响物料流化、循环及燃烧的各种风量的监控,确保建立一个平稳、足够的热物料循环,从而完成锅炉燃烧的燃料燃烧及热量传递过程。 按照循环流化床锅炉的特点,设置炉膛温度、床温、床料高度及其它有关测量仪表测点,以保证机组的安全、经济运行。压力测点应提供接口和防堵设施,温度测点要求留有热电偶插座,对有防磨要求的温度测点应加装防磨装置。 二、主要热工参数的作用和意义 2.1床温 床温是CFB锅炉的重要运行参数。所谓床温主要是指燃烧密相区内流化物料的料层温度,床温值是由锅炉结构、灰熔点、排放物指标(因煤种不同而有所区别)等综合因素决定的,通过调节流经布风板的一次风量和直接进入炉膛的二次风量之比来维持床温,同时注意控制给煤量,保证温度在850-925℃,使其处于最佳燃烧状态,并有利于炉内石灰石脱硫。床温过高或过低将造成锅炉结焦灭火。影响床温的因素主要有煤种、给煤量、一/二次风量、返料量及冷灰循环。在循环倍率一定时,主要与煤量和风量有关,其中一次风量起主要作用。 以一台480t/h容量的东锅锅炉为例,它设置了2层床温测点,下层24个测点,上层24个测点,左右侧分为四列三排。它们均在二次风口以下,密相区之内,每层测点沿炉膛前中后三排均匀、对称布置,每层测点的输出送入平均值计算回路,以计算床温平均值。同时各测点均进入DCS显示。当有点与平均温度相差150度时,判断此为坏点。 2.2床压 床压是料层高度的反映。运行中通常通过调整排渣量的多少控制床压的高低。床料多、床压高,对于稳定燃烧、减小短时间断煤波动的影响、减少排渣可燃物含量有利;但同时床压高会增大一次风压头,电耗增加,同时也大大增加了启动点火阶段加热床料的时间,降低运行经济性。床料薄、床压低,易造成布风不均匀,引起结焦。 床压一般是指密相区的床压,床压测孔一般布置在距布风板上端面250mm处,左侧3个,右侧3个,将3个压力测量值通过3取中逻辑判断后送至显示及报警回路;3者取平均值作为床压调节系统的反馈信号。控制床压的方法,通过控制排渣系统来维持炉膛床压恒定,也即确保炉内的灰平衡和床料构成。 2.3风量 循环流化床锅炉的运行基于流态化的高温物料悬浮燃烧。燃烧风量是运行人员调整燃烧的的重要依据,其测量的准确性直接影响到锅炉的经济安全运行。在机组安装完成后,调试运行前,应当对一、二次风机性能进行测定,并对风量的标定,主要是鉴定风机的出口风量、风压能否达到设计要求,能否满足燃烧需要,并且校正测量装置的准确性。有效的测量风量,有利于一二次风比例的调整,能改善炉内风、煤、灰的混合程度,达到最佳的燃料、供风混合方式。 2.4点火风道温度 由于CFB锅炉的炉膛密相区和旋风分离器等多个部位设有较厚的耐磨耐火材料,因此,在启动过程中必须严格控制加热升温速度,以防止这些非金属材料因受热不均而爆裂脱落。这就要求CFB锅炉的启动燃烧器设计既要位置合理又要有较宽的调节比,而且操作灵活,可控性高。 CFB锅炉的启动燃烧器一般有3类,即布置在布风板上的床上启动燃烧器、床枪和布置在布风板下的热烟发生器。东锅早期设计的流化床采用床上加床下点火器,但后来的产品仅仅保存了床下燃烧器,床下燃烧器的风温是个重要的监测参数。 在DG490/13.8-II2型锅炉,设计有风室温度和点火风道温度各二支,分为左右侧。在点火时,通过调整燃烧将床下油点火器出口烟气温度控制在980℃以下,且风室温度在870℃以下,在此期间,温升率建议不超过28/每20~30分钟。 三、运行情况与改进措施 由于CFB锅炉内进行固体燃料的循环燃烧,流动的物料极容易堵塞压力测点和测压管线,同时对测温元件产生强烈的磨蚀,用常规手段难以进行准确可靠的连续测量,床温和床压测量元件均采用耐热防磨及防堵措施使所测数据准确、可靠。而床温、床压等参数对保证CFB锅炉的安全经济运行至关重要,因此必须采用特殊的防堵、防磨测量手段。 3.1床温测量的改进 东锅的循环流化床炉膛床温元件通常是采用多点铠装热电偶,在布风板的前、中、后三个位置横向各安装8套铠装热电偶,每套热电偶由伸出布风板的距离为300mm,由耐磨保护套管保护;每套热电偶有双只铠装热电偶组成,一点测上床温,一点测下床温。热电偶安装方式为由前后墙平插入风室,经90°直角向上穿过并固定在布风板上的耐磨保护套管内。中间的测温元件从前墙插入。在机组启动调试期间,由于温度元件在风室内的部分太长,在一次风力作用下晃动太大,首批安装的24套热电偶全部损坏。经分析:床温元件在风室内的部分太长且不能很好固定,床温元件容易被风室内的高温风冲刷,造成损坏。后虽经过采取增加不锈钢保护套管、用耐磨浇筑料及钢丝网包裹、用耐火砖固定等方法进行处理,使床温元件的工作条件有所改善,但仍然没有从根本上解决问题。 因此,在大修期间我们建议对床温元件进行改造,安装方式均为炉底直插向上穿过布风板方式,同时加装耐磨保护套管,在套管外侧再增加耐磨浇筑料。如图所示,这种方式不但能有效保护测温元件,而且能够实现温度元件的在线更换。 3.2床压测量的改进 在国内440t的流化床锅炉在运行过程中,床层差压,床层密度,床层压力等几个测点经常结焦。在最初的安装中,测点取样与炉壁成45度向上,加装风烟自动分离器。但是使用时间较长后,依然会堵塞。后经改进后,采用自动吹扫装置,向测孔引入一股恒压吹扫空气,通过调节取样管与吹扫管的距离,实现自动补偿,解决了既要取压防堵又要测量准确的问题。如图所示,通过前后调节吹扫管在取样装置锥口的位置,实现自动吹扫补偿。 在吹扫口的吹扫气源上,特别且加装了调压稳压器,完全解决了电厂气源不稳的问题,确保了流量控制器的正常运行。 3.3点火风道温度的改进 在运行过程中,点火风道温度元件插入深度过长,被高温风吹刷,以致于保护管和热电偶同时损坏。经检查,热电偶保护管已穿过浇筑料80MM,测量的已不是壁温,而是烟温。后将热电偶保护管调整,露出浇筑料10-20MM,同时在测量元件对侧又加装一个测温点,构成A、B二点,即保证测量的灵敏度,又提高元件应用的可靠性,有利用缩短启动时间,为经济运行提供基础。 3.4风量测量元件的改进 风量对于流化床锅炉来说,无疑是一个重要参数,无论是设计还是调试、运行人员,都希望表计的读数能真实的反应实际的工状。一、二次风机性能的测定和风量的标定,主要是鉴定风机的出口风量、风压能否达到设计要求,能否满足燃烧需要,并且校正测量装置的准确性。在测量中应注意,虽然一般都采用标准的测风装置进行风量测量(目前最普遍的是采用机翼型测风装置)。 但是在实际施工中,设计的安装在锅炉风道上的风量测量装置,往往由于锅炉风道截面大,直管段长度短,弯头多,按厂家要求管道直段不能满足测量,在加上装置加工误差等原因使流量系数偏离设计值,因此必须对其进行标定。由于流量与风温、差压、风压的关系较大,有的采用了三种取样元件分别测量其参数,造成测量装置折线系数公式相当繁琐,其故障自检能力也基本没有。因此当然,有必要采用先进的测量元件器可以减少测量误差。 在实际应有中,我们选用了热式质量流量计,经过一年多的运行,相比于其它测量风量的元件相比,具有性能优良、可靠性高的特点。该产品基于热扩散技术,其典型传感元件包括两个热电阻,当这两个热电阻被置于流体中时,其中一个被加热,另一个用于感应过程温度。两个热电阻之间的温差与过程流速及过程介质的性质有关,保持该温差恒定,则电子单元加热热电阻的能量与质量流量成一定的比例,我们就能推算出风量。 3.5给煤系统的改进 在锅炉试运过程中出现最频繁的问题是煤仓堵煤,为保证正常运行,在煤仓开设人工捅煤孔,有一次断煤时,就地观察员工打开捅煤孔捅煤,破坏了给煤机的压力平衡,炉内烟气反窜到给煤机,造成一台给煤机皮带及其它部件烧损。给煤机厂家对此进行了改造,在给煤机进煤口安装了测温元件,信号送入DCS作为是否超温的判断条件,同时联锁快关阀。当炉内有热烟气反窜到给煤机时,通过温度信号使快关阀迅速关闭。原来的电接点双金属温度计作为给煤机就地控制柜的报警信号。 通过调试,对电厂运行人员建议:六台给煤机尽量采用对称投运和两侧炉膛给煤量比

[b] 2017年中国药科大学药用辅料及仿创药物研发评价中心招聘启事[/b] 中国药科大学位于江苏省南京市,为教育部直属、国家“211工程”重点建设高校,是一所历史悠久、特色鲜明、在药学界享有盛誉的全国重点大学。为提升我国制药行业整体水平,保障药品安全性和有效性,加快科研成果向企业转化速度,中国药科大学于2016年9月成立中国药科大学药用辅料及仿创药物研发评价中心,主要致力于药用辅料、创新型药物、高端制剂的研究开发和药品一致性评价研究,因中心发展需要,现公开招聘[b]药分项目负责人[/b]、[b]研发QA[/b]各一人。一、岗位性质 非事业编制人事代理二、工作地点 中国药科大学玄武校区三、岗位要求 从事药物分析相关工作三年以上四、简历投递 请将应聘材料发送至邮箱yleicpu@126.com

20世纪50年代初,第一个真正意义的薄膜包衣片在美国诞生了。从那时算起,薄膜包衣技术已经经历了半个世纪的发展。而我国起步较晚,20世纪70年代末,才陆续出现少数医药研究单位和药厂研制的各种包衣液和薄膜包衣工艺,并逐渐推广应用。到了20世纪90年代中期,我国才逐渐出现了薄膜包衣技术“热”。但是从整体上看,这项技术在我国的发展仍然比较缓慢。许多制药企业由于技术上的原因,在应用上仍旧存在着不少问题。在片心表面通过喷雾的方法均匀地喷上一层比较稳定的高分子聚合物衣料,形成数微米厚的塑性薄膜层,使之达到一定的预期效果,这一工艺过程称为薄膜包衣。应用薄膜包衣技术是制药行业的需求和发展趋势。有些人认为薄膜包衣片没有糖衣片好,没有糖衣片那么光亮,事实上薄膜包衣与传统的包糖衣技术相比,有许多优点,如包衣耗时短,更能防潮、避光,药物稳定性更强等。包薄膜衣必须改变过去包糖衣的观念,这一点非常重要。一直以来,一些制药企业把薄膜包衣技术简单地看做是片剂生产中的独立环节,包薄膜衣就像包糖衣一样只是单纯包衣。其实,并不是那么简单。作为一项新技术,包薄膜衣对片心的要求相对于包糖衣而言要严格得多,片的硬度要求较高,而且它对各个工序之间的相互配合、生产过程中的一系列技术指标及要求的调整和相互配套都有所要求。所以,必须本着科学、求实的态度来对待薄膜包衣技术的引进及应用,只有这样,包出的片才能达到理想的效果。良好的片心质量对薄膜包衣起到决定性的影响。有时片心的机械质量太差,就根本无法进行薄膜包衣,即使勉强进行,衣膜质量也很难保证。在所有影响片心机械性能的因素当中,片的硬度和脆碎度最为重要,而脆碎度又比硬度显得更为突出。一般而言,适合包薄膜衣的中药片硬度应该在5kg/cm3,西药片硬度应该在4kg/cm3左右。如何检查呢?最简单的方法是硬度计检测;或将一素片垂直向上抛2米,使之自由落地,两次以上不断裂者为硬度合格。检查脆碎度的简单方法是用手指用力刮片的边缘或片的表面,没有片粉脱落者为宜;另一个方法是将30片左右的素片置于250ml的玻璃杯中,用力摇两分钟左右,以片的表面、片的边缘不磨损者为宜。对于吸湿性大的素片,硬度要求则更高。应用薄膜包衣技术进行包衣时,不管是采用高效包衣机、流化床包衣机,还是发行的糖衣锅进行包衣,都应遵照如下原则:一是片心硬度要够硬,否则开始包衣时,片心与锅壁反复摩擦,将会出现松片、麻面等现象;二是片床温度要保持恒定;三是设备中溶剂蒸发量与喷液过程中带入的溶剂量要保持平衡,即溶剂蒸发与喷液速率处于动态平衡。片面平整、细腻的关键在于整个过程中要掌握锅温、喷量、转速三者之间的关系,这是薄膜包衣操作过程中的重中之重。操作时,包衣液的雾化程度直接影响包衣所成衣膜的外观质量,而喷液的雾化效果直接由雾化压力以及雾化系统决定。喷雾开始时,掌握喷速和吹热风温度的原则是:使片面略带湿润,又要防止片面粘连,温度不宜过度过低。若温度过高,则干燥太快,成膜容易粗糙,片色不均;若温度过低,或喷速过快,则会使锅内湿度过度高,很快就会出现片的粘连等现象。锅的转速与包衣操作之间的关系是:转速低,衣膜附着力强;转速高,衣膜附着力差,易剥落。包衣过程中,温度过低,喷量过大,片子流动滞留,则有可能会出现粘片现象。这时可加大转速使其改善,必要时还可适当调节温度和喷量、喷程等加以克服。在使用包衣粉质量不变的情况下,包衣操作中常出现的问题及解决的方法如下:1、粘片:主要是由于喷量太快,违反了溶剂蒸发平衡原则而使片相互粘连。出现这种情况,应适当降低包衣液喷量,提高热风温度,加快锅的转速等。2、出现“桔皮”膜:主要是由于干燥不当,包衣液喷雾压力低而使喷出的液滴受热浓缩程度不均造成衣膜出现波纹。出现这种情况,应立即控制蒸发速率,提高喷雾压力。3、“架桥”:是指刻字片上的衣膜造成标志模糊。解决的办法是:放慢包衣喷速,降低干燥温度,同时应注意控制好热风温度。4、出现色斑:这种情况是由于配包衣液时搅拌不匀或固体状特质细度不够所引起的。解决的方法是:配包衣液时应充分搅拌均匀。5、药片表面或边缘衣膜出现裂纹、破裂、剥落或者药片边缘磨损:若是包衣液固含量选择不当、包衣机转速过快、喷量太小引起的,则应选择适当的包衣液固含量,适当调节转速及喷量的大小;若是片心硬度太差所引起,则应改进片心的配方及工艺。6、衣膜表现出现“喷霜”:这种情况是由于热风湿度过高、喷程过长、雾化效果差引起的。此时应适当降低温度,缩短喷程,提高雾化效果。7、药片间有色差:这种情况是由于喷液时喷射的扇面不均或包衣液固含量过度或者包衣机转速慢所引起的。此时应调节好喷枪喷射的角度,降低包衣液的固含量,适当提高包衣机的转速。8、衣膜表面有针孔:这种情况是由于配制包衣液时卷入过多空气而引起的。因而在配液时应避免卷入过多的空气。薄膜包衣技术在中药制药中的应用薄膜包衣是一种新型的包衣工艺,指在片芯之外包上比较稳定的薄层聚合物衣膜。自30年代以来就陆续出现了有关薄膜包衣的研究指导,但由于当时薄膜材料、包衣工艺和设备等条件尚不能适应生产要求,实际应用受到一定的限制。到了50年代,美国雅培药厂(AbbottLab)首先生产出新型的薄膜片剂,并用“Filmtab”商标取得专利。经过近40年的研究发展,生产设备和工艺的不断改进和完善,高分子薄膜材料的相继问世,使薄膜包衣技术得到了迅速发展,尤以日本的薄膜包衣技术发展得最快,已有80%片剂改为薄膜包衣。薄膜包衣工艺可广泛用于片剂、丸剂、颗粒剂,特别对吸温性强、易开裂、易退色的中药片剂更显示其优越性。进入90年代,薄膜包衣技术在中药行业有了一定发展,主要用于片剂的薄膜包衣。薄膜包衣与包糖衣比较,主要有以下优点:(1)时间较短(包一锅片剂只需2小时左右,而包一锅糖衣片需要约16小时),操作简便,干燥速度快,药物受热影响小,有利于提高药品的质量。(2)薄膜包衣工艺节约劳动力(1~2名操作工人)、厂房及设备(只需一间标准厂房及一台包衣锅),节约材料,所以成本较低,而前期投入也十分有限。(3)应用薄膜包衣工艺的片剂仅使片芯重增加2%~4%,而糖衣片剂(其中主要辅料成分是国外已淘汰的滑石粉)往往可使片芯重量增大50%~100%。(4)薄膜包衣工艺能减少工作场所的粉尘飞扬,有利于环保和劳动保护,亦可节约包装材料等。(5)应用薄膜包衣工艺的片剂压在片上的标志在包薄膜衣后仍清晰可见,便于患者辨别和使用。(6)薄膜包衣的片剂坚固耐磨,不易开裂;薄膜包衣材料有优异的物理性能,大多数材料均能抗湿抗热,可提高产品质量,延长产品的有效期。(7)薄膜包衣有众多的材料可供选择。除了能达到一般的包衣目的外,还可通过选择薄膜材料和设计包衣处方,使形成的包衣膜在一定的pH范围内溶解或崩解;也可控制膜的渗透性,使所包的药物在体内通过扩散作用陆续释放出来,达到定时、定位释放药物的目的。这是薄膜包衣具有广泛发展前途的一个重要原因。(8)生产工艺过程和材料用量可以标准化基于以上因素,国际上已基本淘汰了糖衣片,取而代之以薄膜包衣片,国内也在加速这个进程。目前,我国的中药薄膜包衣工艺的应用尚处在起步阶段,国内中药片剂主要还是以糖衣片为主,薄膜包衣的市场前景十分广阔,所以薄膜包衣技术的进一步的研究开发和提高,应引起我们的重视.

请问有哪位大哥知道,工厂用的振荡流化床的具体使用操作规程吗??发个给我,谢谢我这里用的振荡流化床型号:ZLG6*0.6邮箱:lwj2380@126.com [email]luwj@fenchem[/email].com

目前对于药物的研发主要是全新药物的研究、已有药品的仿制、所生产药品的标准提高,那么对于一个制药公司,从长远来看,应该走哪条路呢?

2012年,国际药物研发的最新动向如何?对国内药物研发有何启发和影响?几位业内人士分析指出,国内药物研发的突破点在于现代中药。用西药方法研究现代中药国际上依靠传统方式研究新药的难度越来越大,寻找新的办法开发新药已成趋势。在一形势下,采用现代方法开发中药无疑大有可为,这是因为:其一,国外西药开发原有优势(资金、技术、人才)远胜于国内,但中医药是我国传统医药学,用西药方法研究中药具有广阔的发展空间。其二,西药主要是针对单分子的效用进行研究的,而中药则是多个分子协同来发挥作用的,由于发现药物中有效分子的工作如大海捞针,所以通过目标锁定直接进行有效分子的研究也可谓捷径。其三,西方国家已经越来越重视中药,这就为中药的发展提供了—个很好的外部环境。制订国际化的质量标准国际新药研发出现了研发定位高(主要是在抗病毒、肿瘤、老年用药等领域)、串请专利和标准的全球化等特点。在这—形势下,国内药物研发应该立足于中药,并制订与国际接轨的质量标准,让普药变成新药。如板蓝根,其质量标准不能达到国际上共同认定的标准,耍真正打进国际市场,就要走中药现代化之路。其次,也不能忽视中药的二次研发,因为这也属于新药研发的范畴。加强专利保护与国际合作在后基因时代,把基因信息转化为技术产品是一种趋势。在这一形势下,缺乏自主知识产权和市场竞争力的药品效益将日益低下。为此,就必须对现代中药进行有效的专利保护。此外,还要在学术界和工业界建立一个国际平台,将国内下游销售优势与国际上游技术创新优势结合起来。

[table=100%][tr][td]辉瑞(pfizer)制药将针对亚洲高发疾病研发药物[/td] [/tr] [tr] [td][/td][/tr][tr][td]称,将在未来几年投入更多精力研究亚洲人种,以研发药物治疗亚洲流行疾病,如肝癌和头颈部癌症。辉瑞研发主管称,该公司驻新加坡临床研究部门将成为亚洲人口医疗研究基地。1.4万名健康志愿者为该部门志愿提供服务。辉瑞驻上海的研发部负责人Steve Yang说“大概由于饮食,环境和基因等因素,一些特定癌症在亚洲发病率异常之高,例如胃癌、肝癌、和头颈部癌等。”大约三年半前,辉瑞开始了对亚洲人口的研究,新加坡研究组是其拥有的三个国际研究组之一——另外两个分别位于比利时布鲁塞尔和美国康涅狄格州。尽管目前该公司在亚洲的研发尚未产生任何新药,但其全球研发部门负责人对此大有信心。辉瑞研发部总裁Martin Mackay表示,“我们正在开发一些的化合成分。不同患病人群的病源也不一样。目前我们正在关注亚洲患病人群。相信这一研究将产生重大发现。”鉴于预计在未来成为亚洲的重大健康问题,辉瑞对这方面的研发亦有浓厚兴趣。本周辉瑞宣布了同盟科医药公司(MicuRx Pharmaceuticals Inc)和上海柯盟医药公司(CumencorPharmaceuticals)合作的计划。三家公司将合作开发治疗抗药性结核病的新药isoniazid和rifampicin是当前效果最好的两种抗结核药,但已经出现了对二者具有抗药性的结核毒株。除rifampicin外,全球近40年再未研制出新的抗结核药。研发一种新药通常需要10-15年,历经成百上千次失败,花费近10亿美元。[/td][/tr][/table]

日前,由天津市申报的《子宫内膜再生细胞治疗卵巢早衰临床前及临床研究》项目成功入选国家重大科技专项2014新药创制项目。这标志着国家重大科技专项首次将干细胞药物研发作为支持对象,也是我国今年正式启动的首个国家级干细胞临床研究课题。 这一项目是由天津滨海新区科技创新型企业顺昊细胞生物技术(天津)有限公司牵头,与天津市药物研究院、北京协和医院、天津医科大学总医院、天津市中心妇产医院共同研发,经市科委筛选申报,经科技部、财政部、国家发改委5轮评审,以其独创性和成果的临床效果,从全国40余个干细胞项目中脱颖而出。 子宫内膜再生细胞作为近年来国际干系细胞领域的最新技术成果之一,对卵巢组织具有重建和修复功能,并可形成局部免疫抑制微环境,是一种无毒、非依赖性的组织修复和免疫调节疗法,实现卵巢早衰病症的缓解,乃至治愈。 目前,天津顺昊细胞已研发出从胎盘组织分离扩增造血干细胞和间充质干细胞的有效方法,全面掌握从胎盘及宫内膜中分离、扩增、冻存各类型干细胞的技术,并针对各类适应者研发出干细胞个性化制剂,为恶性贫血,白血病等危害人类健康的重大疾病的造血干细胞移植治疗带来希望。同时可针对心脑血管疾病,肝硬化、骨和肌肉衰退性疾病、脑和脊髓神经损伤、老年痴呆及红斑狼疮和硬皮病等自身免疫性疾病进行治疗。顺昊细胞的子宫内膜再生细胞项目此次获批不仅是一项干细胞药物治疗重大疾病的临床研究,更重要的是干细胞制药的标准化研究,为今后出台国家级标准提供依据。 顺昊细胞生物技术(天津)有限公司是滨海新区科技创新型企业,成立仅两年,却汇聚了以天津生物医药创业领军人物周泽奇博士和哈佛大学医学院细胞和分子生理学博士后朱彦、瑞士联邦理工学院分子生物学博士张磊等一大批国内外干细胞研究精英人才。目前已通过了国家高新技术企业认定,成为天津国际生物医药联合研究院干细胞研发中心项目承建单位。

那位高手能设计或制作小型实验室用秸秆流化床 要求: 物料尺寸:2-4mm 能同时用两种气化气氛 外部电加热 有兴趣的请联系:15940443185

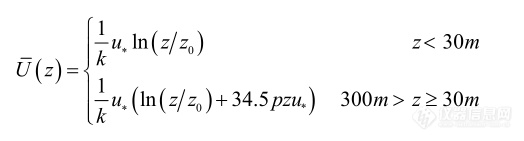

[align=center][size=16px][b]流化床风荷载模拟[/b][/size][size=16px][b]在[/b][/size][size=16px][b]matlab[/b][/size][size=16px][b]中的实现[/b][/size][/align]风是由空气流动形成的,结构处于风场中会受到顺风向力、横风向力及扭风力矩,对于流化床结构主要考虑顺风向风荷载及其作用效应,其风速时程曲线中主要包括长、短周期两种成分,因此可将顺风向风荷载分解为平均风(即稳定风)和脉动风(也称阵脉动风)两种成分。其中,由于风的长周期成分频率一般远小于结构的自振频率即频率比接近于零,所以结构的动力放大系数接近于一,这部分风荷载产生的结构动力效应很小,可以忽略,因此一般等效为静力作用,此部分风荷载的作用效果是使结构产生平均侧移;而脉动风是由湍流引起的,其变化具有随机性,且脉动风周期较短,其中会有一部分与结构的自振周期较为接近,此时结构的动力放大系数较大,产生了不可忽略的动力响应,脉动风部分将使得结构在平均侧移附近摇晃。由上述分析可见风荷载的模拟重点为两个方面,即平均风成分和脉动风成分的模拟。本文根据实验室流化床的设计资料及结构特点,使用 Matlab编制程序,通过基于自回归(Auto-Regressive,AR)模型的线性滤波法模拟了结构所受的风荷载时程,并验证了模拟风荷载的可靠性。与频域分析方法相比,时域分析方法更适用于流化床体系这种结构的分析(结构必然已经进入非线性阶段)。因此,在进行分析之前,首先要正确模拟结构所受到的风荷载时程。目前结构模拟风速时程的常用方法为谐波叠加法、线性滤波法 ,以及小波分析、逆傅立叶变换等,其中,最常用的方法即为谐波叠加法和线性滤波法。与谐波叠加法相比,线性滤波法的突出特点是计算量少,效率高,在脉动风风速的模拟中得到了广泛的应用 。针对这种情况,利用基于数字滤波技术AR 模型的线性滤波法来模拟其风荷载时程。如前文所述,风荷载可分为平均风成分和脉动风成分,因此接下来的风荷载模拟也主要分为这两个部分。根据实测结果,目前平均风速沿高度的变化关系(又称为风剖面)常用指数函数和对数函数来描述。本文采用对数风剖面建立平均风场,选取 ESDU建立的修正对数风剖面,其表达式如下式所示:[img]https://ng1.17img.cn/bbsfiles/images/2020/09/202009031744568784_7101_3890113_3.png[/img]式中, z 为任意一点的高度 ;z0 为地面粗糙长度; k 为 Karman 常数;u 是摩阻风速; p 是 Coriolis 参数,取 p =10 -4 s -1 。视脉动风速时程为平稳高斯随机过程,本文顺风向风速谱按照紊流尺度随高度变化 Kaimal 风速功率谱进行模拟,其谱密度函数如下:[img]https://ng1.17img.cn/bbsfiles/images/2020/09/202009031744570398_6514_3890113_3.png[/img][img]https://ng1.17img.cn/bbsfiles/images/2020/09/202009031744581558_6648_3890113_3.png[/img][img]https://ng1.17img.cn/bbsfiles/images/2020/09/202009031744591830_7644_3890113_3.png[/img][img]https://ng1.17img.cn/bbsfiles/images/2020/09/202009031745000308_6331_3890113_3.png[/img]其中, S 为输电塔的体形系数取值为 2.3; A 为结构沿风速方向的构件投影面积之和。 通过以上算法及公式成功的实现了使用matlab对流化床中风荷载进行模拟探究。

计算机模拟通过已有的实验数据及自身的算法,可快速预测药物的吸收、分布、代谢、毒理性质。美国Simulations Plus公司开发的ADMET Predictor软件,现已在国内外的药品监管部门(FDA, CFDA, EMA、EPA等)、各制药企业(罗氏、诺华、礼来、药明康德等)、研究单位(中国科学院、上海药物所、协和药物所、军科院、上海医工院、中国药科大学、上海中医药大学等)得到了广泛的应用,为他们的药物研发工作提供了强有力的技术支持。详情可点击下载附件

[center]新法规下仿制药研发的前景和出路--药物研发与评价[/center] 研讨班-2009.5期成都培训是扫描的,共大家学习[img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=157738]新法规下仿制药研发的前景和出路[/url]

“中药和天然药物的分开注册审评,将会对药物开发方式和方向产生重大影响,也将促进中药的进一步开发和两个产业的发展,相关单位要保持关注。”在日前由《中国天然药物》和《中国药学年鉴》编委会共同主办的“中国创新药物研发战略新思路”论坛上,中国科学院上海药物研究所研究员果德安如是提醒参会研究人员和企业负责人。果德安提及的“分开注册审评”,针对的即是目前正在挂网征求意见的《天然药物注册管理补充规定》(下称“《补充规定》”)及《天然药物研究技术要求》(下称“《技术要求》”)两个文件。《医药经济报》记者了解到,这两个文件是继2008年实施的中药注册管理补充规定之后我国药品注册审评体系建设的再进一步。由此,中药和天然药物将完全步入不同的发展路径。据悉,《补充规定》和《技术要求》首先强调了天然药物是基于现代医药理论指导下使用的天然药用物质及其制剂,并且对天然药物新药、仿制药和改剂型产品的注册、质量保证和控制等方面制定了具体的要求。对接西方审评理念随着《补充规定》及《技术要求》的制定,今后中药与天然药物将彻底实现从概念到政策等层面的泾渭分明。记者了解到,2008年开始实施的《中药注册管理补充规定》,强调了中药是基于中医药研究规律下开发的药品,其使得中药新药的注册审评有了专门的标准,同时也作为中药开发和研究导向。但一直以来,中药和天然药物新药开发审评体系都基于中医药理论和临床实践基础的思路并未得到实质性改变,天然药物仍被作为中药进行相关的实验研究。而另一方面,基于对中药现代化研究的迫切需求,多年来国内机构和企业又往往过多地希望通过现代医学理论研究,来阐述中药的机制机理和指导中药的开发,这又使得部分中药产品在现代医学的基础上进行了相关的科研实验。这同时存在的两方面矛盾,使得中药和天然药物的新药开发方向难以明确,也使得中药现代化之路一直在徘徊。“其实中药现代化怎么走,首先概念要搞清楚。国家出台中药和天然药物注册管理的补充规定,其目的就是从概念上让两者分开,从而在政策上引导企业对不同类型产品进行区别研究,而不是笼统地强调中医还是西医理论。”在论坛上,河北万邦复临药业总经理冯准如是表示。阅读《补充规定》和《技术要求》可以发现,《补充规定》在设计上已经逐渐向欧美国家对植物药的要求靠近,其对天然药物的药用成分和药用机理并不要求完全清楚,但非常强调产品的有效性以及产品质量过程控制。相对于《中药注册管理补充规定》,《补充规定》明确指出,天然药物是指在现代医药理论指导下使用的天然药用物质及其制剂,并且天然药物的研制应当符合现代医药理论,注重实验研究证据,体现临床应用价值,保证天然药物的安全有效和质量稳定均一;同时还要求天然药物“应保证上市药品批与批之间质量的稳定均一可控,明确全过程质量控制的方法和条件,尽量阐明所含化学成分”。据悉,为能够尽快落实和实施《补充规定》,目前国家食品药品监督管理局已经在着手进行中药和天然药物分开审评的相关工作。

晶云药物科技有限公司(简称晶云)已与华嘉(香港)有限公司—隶属大昌华嘉 (简称华嘉)签订合作协议,将会为华嘉在中国的广大制药界客户,提供药物固态表征领域的一系列高端讲座和培训,以共同推进中国制药界对固态表征仪器在制药界应用和其在药物研发过程中的重要性的了解。 华嘉公司仪器部专业提供分析仪器及设备,独家代理众多欧美先进仪器,产品范围包括:颗粒,物理,化学,生化,通用实验室的各类分析仪器以及流程仪表设备,在中国的石化,化工,制药,食品,饮料,农业科技等诸多领域拥有大量用户,具有良好的市场声誉。其中固态表征领域的产品就包括粒度仪,密度计,旋光计,接触角测量仪,BET比表面积测量仪等各种高端进口仪器。 “中国政府正在大力增加制药行业的投资力度,以提高中国在药物研发领域的能力和国际竞争力”,晶云首席执行官陈敏华博士说,“在药物的高级研发方面,中国制药业尚处于起步阶段。导致这个现象的部分原因是国内制药行业在对原料药和制剂的研发认知上,与美国和欧洲的制药行业尚有不小差距。虽然不少中国制药公司有能力购买昂贵的固态表征和其它分析仪器,但他们并不一定懂得如何正确的使用这些仪器,合理的阐释实验数据,并深刻理解其所提供的信息和对药物研发的作用。” 苏州晶云药物科技有限公司是中国首家并且也是目前唯一一家专注于药物晶型研究和提供药物固态信息领域研发方案的技术服务公司。晶云的科研人员拥有丰富的原料药和制剂的研发经验。无论是以研发创新药物为主的全球各大制药公司,还是以生产仿制药(包括原料药和制剂)为主的国内各制药公司,晶云都可以成为其在药物固态研发领域的紧密合作伙伴,为其提供药物固态研发领域的各种解决方案,其中包括药物晶型研究,盐型/多晶型/共晶型筛选,单晶的生长和结构鉴定,结晶工艺的优化,手性药物的结晶提纯,临床前制剂的研发,无定形药物制剂的研发等各个方向。晶云不局限于简单的为客户操作实验和提供实验结果,更重要的是给客户提供一个适合其需求并完全满意的全套研发方案。 晶云技术团队在药物晶型研究和药物固态表征领域拥有数十年的丰富经验,曾被邀请为许多全球和国内的制药公司提供该领域的专业技术咨询和培训。晶云即将为华嘉客户提供的讲座和培训不仅包含了药物固态表征技术的基本理论,还将集中讨论如何利用这些仪器解决药物研发生产中碰到的实际问题,并辅以大量的制药行业中的案例分析。晶云和华嘉的一个共同使命就是帮助广大中国制药公司在新药研发领域迅速赶上欧美制药公司水平。相信由两家公司联合举办的讲座和培训将为成为实现这一使命的重要平台。 晶云药物科技有限公司 晶云药物科技有限公司(Crystal Pharmatech)总部设立在苏州工业园区内的生物纳米科技园,在美国新泽西州建有分部。核心团队由中美科学家及管理人员共同组成,拥有在全球前三大制药公司数十年的丰富研发和生产经验。团队利用掌握的核心技术开发出中国在药物晶型研究及提供药物固态信息研发方案的首个高新技术平台,并通过该平台为全球制药公司提供该领域的高级技术研发服务。公司拥有的享有自主知识产权的高新技术和高新仪器,结合团队目前已经完全掌握的该专业领域的核心技术,将保证技术平台不仅可以填补国内在该领域的空白,而且使技术平台处于国际领先地位。公司的业务集中在以药物的固态信息为中心的专业领域,主要包括原料药及其中间体的成盐,共晶和多晶的筛选,原料药和制剂的表征和评估,晶型药物结晶工艺流程的优化和放大,临床前药物制剂的研发,以及上述相关领域内自主知识产权技术和产品的开发,高级技术咨询及其培训等。 想了解更多信息,敬请登陆: http://www.crystalpharmatech.com/华嘉(香港)有限公司——隶属大昌华嘉 大昌华嘉是一家著名的国际贸易集团,总部位于瑞士的苏黎世。华嘉公司自1900年以来便与中国进行友好贸易往来,业务范围涉及机器、仪器、消费品、纺织品、化工原料等诸多领域。"科技的市场智慧”是对华嘉公司形象的准确概括。高品质的产品,专业的应用及完善的售后服务,对各种客户文化背景的深刻理解以及娴熟的市场贸易技巧使得客户获得的不仅是经济上的利益,而且是技术上的进步。华嘉公司仪器部专业提供分析仪器及设备,独家代理众多欧美先进仪器,产品范围包括:颗粒,物理,化学,生化,通用实验室的各类分析仪器以及流程仪表设备,在中国的石化,化工,制药,食品,饮料,农业科技等诸多领域拥有大量用户,具有良好的市场声誉。我们的业务逐年增加,市场不断扩大。华嘉公司在中国设有多个销售,服务网点,旨在为客户提供全方位的产品和服务。 想了解更多信息,敬请登陆:http://www.dksh-instrument.cn/

药物制剂生产专用设备及车间工艺设计[img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=65668]药物制剂生产专用设备及车间工艺设计[/url]药物制剂生产专用设备及车间工艺设计一书,虽论坛资料中心已有,但此帖保留。另请yop888重新将消毒与灭菌效果的评价方法与标准GB 15981-1995上传。--jun来也!

做药物研发有前途吗?为何工资那么低呢?

跨国药企研发锁定东方疾病谱来源:医药经济报 作者:张莉 发表日期:2006-09-05 今年5月阿斯利康传出1亿美元的在华投资被誉为迄今为止跨国公司在华研发最大的一笔投资计划,而今看来,1亿美元不是封顶线而是一个下限。8月25日,阿斯利康宣布药明康德新药开发有限公司将在2年时间内为其提供15万个化合物,而后者可获得1400万美元的回报。了解新药开发过程的人都知道,化合物合成只是漫长新药研制路上的一个环节,且所需要的费用远远低于临床试验阶段的支出。阿斯利康的目标是在华实现研发“一条龙”,并与多家机构进入了合作谈判阶段,那么1亿美元够不够用就成了记者心中的一个疑惑。阿斯利康中国区研发副总裁蔡学钧如是回答:“阿斯利康的计划是在未来3年至少在中国投资1亿美元,但并不代表投资只有这么多。”同时他还表示,阿斯利康在华的研发工作将以中国的疾病为主要研究对象,不是为其他研发中心提供服务或者联合研究而存在的。研究方向东方化阿斯利康的“易瑞莎”在中国着实“火”了一把,上市9个月以来该产品销售已超过千万元人民币。从临床结果看,该药物对于中国女性尤其是不吸烟的女性治疗效果比西方人群更为显著。近年来相同药物在东西方人群中治疗效果产生差异的现象越来越多,而中国作为东方人口比例最大的国家之一,既有丰富的研究病例也蕴涵着无限的市场商机,自然引起了制药企业的浓厚兴趣。他们期望能够建立当地的研发中心,以研究东方人的疾病为主要方向,将寻找东方人的生物标记物和制造更加适合东方人的药物作为目标。除以东方疾病谱作为工作开展依据外,越来越多的跨国公司在华研究机构还十分关注中药提取物中的有效化学成分。精神类疾病药物研发生产企业丹麦灵北公司在今年初与国家新药筛选中心建立合作,就是要在后者的中药化合物库这堆“金矿”中寻找有潜力的“金沙”。与此同时,一些制药企业也在华设立了相应的研究机构,如以提供药物包衣为主的上海卡乐康医药技术有限公司在中国的研发中心,其中一个显著功能就是提供中药现代包衣技术。目前,礼来、罗氏、诺和诺德、辉瑞、阿斯利康均在中国开展了新药研发工作,诺华也是万事具备只欠最后地点的选定。这些跨国企业在华的投资很多时候被认为是看中了中国的低成本。“相对低的成本是我们的优势,但不是唯一的条件。”获得阿斯利康1亿美元投资中首笔对外合作订单的药明康德新药开发有限公司总裁李革博士特别强调。而在美国留学并且工作了十多年的中国创新中心的执行总裁张小林博士对于中国的研发能力也非常有信心。他向记者表示:“我们更加注重中国目前从上而下的整体创新政策和氛围。如果只谈成本,印度也会是不错的选择。1400万美元,这即使在美国或者欧洲也都是重量级的订单了。”早在1996年,阿斯利康就已经在华开展合作,目前已同139家医院有临床试验方面的项目。在药物开发方面,阿斯利康准备同上海交通大学就精神疾病的基因研究开展合作,并且在药物发现和研究方面各环节全线有外包合作。“中国在基础研究方面的实力在世界上都非常靠前,令我们欣喜的是像药明康德这样的企业以及高校研究机构在中国不仅仅只有一家,我们就有更多选择的机会。”蔡学钧透露他们在安全性、毒理学和药理学的研究伙伴也正在洽谈中,不日将公布最后的合作对象。据上海浦东新区科委的朱旭东主任介绍,目前张江生物医药科技园区聚集了超过1000家的药物研发机构,既有国家级的大型研发机构,也有自主创业的发展型小企业,群聚效益已逐渐显现,并且贯穿新药研发的上下游。这些企业一面自主创新,一面争取与世界领先的跨国企业合作了解最新趋势,掌握管理经验,并且通过实力获得项目资金推动自身发展。在北京和广州,类似的产业园效益都已出现,朱旭东认为这是众多跨国企业研发中心落户中国并且主动外包项目的先决条件之一。辉瑞前首席执行官马金龙在卸任前到华的最后一次公众见面会上说:“2010年中国将拥有世界上最多的科学家。”蔡学钧对此持同样观点:“每年中国的化学本科毕业生有6万人之多。这是非常重要的。”阿斯利康计划未来3年创新中心的科学家要达到80名,并且主要是本土人才。罗氏中国研发中心目前科学家团队为56人,绝大多数为本土科学家,还有一部分海外的华人科学家,可以说是东方人才东方文化。“其实在海外,中国科学家在各个药物研发中心团队中的勤奋和智慧是有口皆碑的。这在一定程度上让跨国公司对于中国研发投资非常有信心。除在研究上的卓越外,中国科学家也有担任研发管理工作的成功案例,因此让中国科学家回归建立西方管理模式而又带有东方文化的研发中心是完全可行的。”一位海外归来的研发人员分析 。