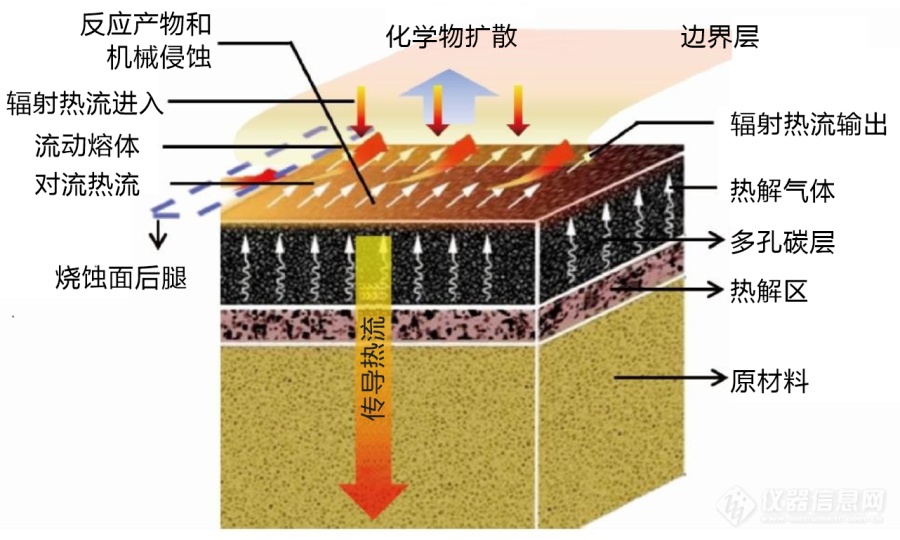

[table][tr][td][color=#ff0000]摘要:本文针对耐火隔热材料导热系数测试中的大温差和小温差这两类主流测试方法,明确了有效导热系数和真导热系数的定义,首次详细描述了这两个参数之间的关系、区别和详细转换方法,明确了这两类主流测试方法的适应范围,从而便于在耐火隔热材料性能评价中选择合适的测试方法,有利于对耐火隔热材料的隔热性能做出准确测试评价,从而保证对隔热材料及结构的正确选择和设计。[/color][/td][/tr][/table]关键词:耐火材料、隔热材料、有效导热系数、真导热系数、导热系数、大温差、测试方法[align=center][b][color=#3333ff]注:文中有大量公式,但不便在网页中进行完整显示。本文的PDF格式完整版本,已在本文的结尾处附上。[/color][/b][/align][b][color=#ff0000]1. 引言[/color][/b] 导热系数是评价和使用耐火隔热材料的关键参数,但在实际测试和应用中还存在许多困惑和误区。 耐火隔热材料在实际高温条件下使用时多为板材和管材,隔热材料大多处于一个受热面和背热面温度相差巨大的热环境中。而在材料样品导热系数具体测试中,有些是在模拟实际使用热环境的大温差条件下进行测量,而有些则是在很小温差、甚至没有温差的条件下进行测量,不同的测量导致所得到的结果相差很大,这给耐火隔热材料的性能评价和使用带来很大困扰。 由于技术上的局限性和测试及验证手段不足等原因,耐火隔热材料行业多年来一致对耐火隔热材料导热系数测试方法缺乏准确的理解,对哪种测试方法更能准确表征耐火隔热材料性能并不明确,由此造成测试方法混杂和乱用的现象,使得很多隔热结构设计人员在耐火隔热材料的性能评价和选材中不知该用哪种测试方法,经常会出现误导现象,甚至导致工程应用中出现漏热等重大事故。 为了满足耐火隔热材料在实际工程中的应用,加强对耐火隔热材料导热系数测试的准确了解,规范耐热隔热材料导热系数测试方法的选择,本文首次将耐火材料导热系数测试方法,按照测试过程中样品一维热流方向上的大温差和小温差进行分类,由此分别定义出有效导热系数和真导热系数。通过对这两种导热系数分析、计算和验证,展示出这两种导热系数的区别、相互关系以及可转化性,明确如何正确选择耐火隔热材料测试方法,明确如何正确描述和表达耐火隔热材料的隔热性能,由此实现耐火隔热材料测试评价和选材的规范性。[color=#ff0000][b]2. 耐火隔热材料导热系数主要测试方法和设备2.1. 测试方法[/b][/color] 材料导热系数测试方法主要分为稳态法和瞬态法,对于耐火隔热材料的导热系数测试而言也是如此。但由于耐火隔热材料一般都是在高温下使用,所以相应的测试方法也需要满足高温要求。由此,目前国内外也仅有限几种方法可用于耐火隔热材料高温条件下的导热系数测试,如图 2‑ 1所示。[align=center][img=,500,156]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142042533218_8908_3384_3.png!w690x216.jpg[/img][/align][align=center][color=#ff0000]图2‑ 1 耐火隔热材料高温导热系数测试方法分类[/color][/align] 采用以上测试方法进行耐火隔热材料的测试设备如下:[color=#ff0000][b]2.2. 测试设备2.2.1. 稳态热流计法高温导热系数测试仪器[/b][/color] 稳态热流计法高温导热系数测试仪器依据GB/ T 10295、ASTM C201和ASTM C518标准测试方法,是一种标准的稳态法导热系数测试设备。稳态热流计法高温导热系数测量原理如图 2‑ 2所示,当水平放置的被测平板状样品上下热面和冷面处在恒定温度时,在被测样品的中心区域和热流测量装置的中心区域会建立起类似于无限大平板中存在的一维稳态热流。通过测量热流密度、试样的热面和冷面温度以及试样厚度则可获得被测试样的导热系数。稳态热流计法高温导热系数测试仪器图 2‑ 3所示。[align=center][img=,690,389]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142044227159_7689_3384_3.png!w690x389.jpg[/img][/align][align=center][color=#ff0000]图2‑ 2 热流计法高温导热系数测量装置原理图[/color][/align][align=center][color=#ff0000][img=,690,535]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142044416555_2241_3384_3.jpg!w690x535.jpg[/img][/color][/align][align=center][color=#ff0000]图2‑ 3 上海依阳公司热流计法高温导热仪[/color][/align] 与其它测试方法相比,稳态热流计法高温导热系数测试方法及其仪器最显著特点就是测试条件可以模拟耐火隔热材料在各种实际工程中的应用环境,稳态热流计法是目前唯一能模拟出实际工程隔热环境的测试方法,在被测样品上能够建立起工程实际应用中的隔热大温差,即温度样品冷面可以控制在室温~50℃以下,而样品热面温度则可以达到1500℃以上的高温。[b][color=#ff0000]2.2.2. 稳态保护热板法中温导热系数测试仪器[/color][/b] 稳态保护热板法导热系数测试仪器依据GB/T 10294和ASTM C177标准测试方法,是一种标准的稳态法导热系数测试设备。稳态保护热板法导热系数测试原理如图 2‑ 4所示。保护热板法有单样品和双样品之分,样品置于加热板上,样品2/3尺寸大小的热板内布置用于量热的加热丝,其它尺寸外缘部分布置防护加热丝,并有隔离缝,下部是辅助防护加热,这样热板部分的发热量通过样品形成一维稳态热流,均作为热流密度的计算量,因此保护热板法是一种绝对方法。稳态保护热板法高温导热系数测试仪器如图 2‑ 5所示。[align=center][img=,516,301]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142045185716_9092_3384_3.jpg!w516x301.jpg[/img][/align][align=center][color=#ff0000]图2‑ 4 单样品防护热板法测量原理图[/color][/align][align=center][color=#ff0000][img=,441,486]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142045307632_8761_3384_3.jpg!w441x486.jpg[/img][/color][/align][color=#ff0000][/color][align=center]图2‑ 5 德国耐驰公司高温保护热板法分析仪[/align] 稳态保护热板法高温导热系数测试方法及其仪器最显著特点就是其测量精度最好,常用于计量和校准标准材料和其它测试仪器,被测样品冷热面温差小,最大不超过50℃,但保护热板法测试仪器用于耐火保温材料导热系数测试中的最大问题是测试温度不高,样品热面温度最高只能达到600℃。[b][color=#ff0000]2.2.3. 准稳态高温导热系数测试仪器[/color][/b] 准稳态导热系数测试技术是一种新型测试方法,准稳态高温导热系数测试仪器依据ASTM E2584标准测试方法。准稳态法是一种介于稳态法和瞬态法之间的一种测试方法,准稳态导热系数测试原理如图 2‑ 6所示。[align=center][img=,560,370]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142046135293_9233_3384_3.png!w690x457.jpg[/img][/align][align=center][color=#ff0000]图 2‑ 6 准稳态法导热系数测量原理图[/color][/align] 准稳态法采用的是一维热流加热方式,被测平板状样品在被加热或冷却到一定阶段后,通过试样的热流速度将达到一个缓慢变化状态,也就是准稳态状态,由此可以测量样品在加热和冷却过程中热流随时间的变化速度,,通过得到的准稳态条件下的热流和温度变化测试数据,可以准确计算出被测材料的热扩散系数、热容、热焓和导热系数。准稳态法高温导热系数测试仪器如图 2‑ 7所示。[align=center][img=,500,578]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142047447306_5655_3384_3.png!w690x798.jpg[/img][/align][align=center][color=#ff0000]图 2‑ 7 上海依阳公司准稳态法高温导热仪[/color][/align] 从原理上讲准稳态法是一种大温差形式的动态测试方法,在试验过程中的测量参数都是试样表面温度变化,不涉及到材料的内部变化,而是将材料的内部变化都看成为一个等效传热过程,因此这种方法可以用于材料在具有相变和化学反应过程中的有效热扩散系数、热容、热焓和有效导热系数测量。准稳态法的另外一个突出优点在于大大缩短了测试周期,基本可在36小时内测试得到一条有效导热系数随温度的变化曲线。[b][color=#ff0000]2.2.4. 瞬态热线法高温导热系数测试仪器[/color][/b] 瞬态热线法导热系数测试仪器依据GB/T 5990和ASTM C1133标准测试方法,是一种标准的瞬态法导热系数测试设备。瞬态热线法导热系数测试原理如图 2‑ 8所示。[align=center][img=,475,359]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142048251129_5443_3384_3.jpg!w475x359.jpg[/img][/align][align=center][color=#ff0000]图 2‑ 8 热线法导热仪结构原理图[/color][/align] 热线法是在样品(通常为大的块状样品)中插入一根热线。测试时,在热线上施加一个恒定的加热功率,使其温度上升。测量热线本身或与热线相隔一定距离的平板的温度随时间上升的关系。热线法高温导热系数测试仪器如图 2‑ 9所示。[align=center][img=,690,555]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142048505870_3628_3384_3.jpg!w690x555.jpg[/img][/align][align=center][color=#ff0000]图2‑ 9 美国TA公司热线法高温导热仪[/color][/align] 瞬态热线法高温导热系数测试方法及其仪器最显著特点就是仪器结构简单和测试温度高,可以轻松实现1400℃下的高温测试,这也是过去常用的耐火隔热材料导热系数测试方法和仪器。 与上述稳态测试方法相比,瞬态热线法高温导热系数测试方法及其仪器在测试过程中要求被测样品整体温度达到均匀一致后再进行测量,所以瞬态热线法是一种无温差的测试方法。由于热线法中的热线很细,热线通电加热后热量向热线的径向方法传播,所以热线法测量的是样品整体导热系数而没有方向性,所以热线法要求被测样品由各向同性材质制成。[b][color=#ff0000]2.2.5. 瞬态闪光法高温导热系数测试仪器[/color][/b] 需要特别指出的是:传统意义上的瞬态闪光法并不适合对耐火隔热材料材料的导热系数进行测试, 这主要是因为耐火隔热材料的导热系数普遍偏低,脉冲光辐照到样品前表面后,脉冲形式的加热热量无法传递到样品背面,使得样品背面几乎没有任何温度变化,背温探测器基本检测不到任何温升信号。因此,Gembarovic和Taylor在闪光法基础上开发了一种步进加热三点测温的测试方法用于低导热材料的高温热扩散系数测量,测量原理如图 2‑ 10所示,整个测量装置的结构如图 2‑ 11所示。[align=center][img=,600,363]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142049373131_4398_3384_3.png!w690x418.jpg[/img][/align][align=center][color=#ff0000]图 2‑ 10 瞬态步进加热三点测温法高温热扩散系数测量原理图[/color][/align][align=center][b][img=,690,441]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142049522161_6872_3384_3.png!w690x441.jpg[/img][/b][/align][align=center][color=#ff0000]图2‑ 11 瞬态步进加热三点测温法高温热扩散系数测试系统结构示意图[/color][/align] 这种测试方法和设备可以对相对较小的样品()进行温度高达1500℃下的高温热扩散系数测量,测量原理与闪光法近似,只是将闪光加热的脉冲宽度加的很长,对样品表面进行长时间的加热,从而使得热量能传递到样品背面获得有效测量信号。但这种测试方法在取样过程中样品不能太厚,否则热量还是无法传递到样品背面,由此很容易造成取样没有代表性问题。[b][color=#ff0000]2.3. 各种测试方法测试能力比较[/color][/b] 通过上述耐火隔热材料导热系数各种测试方法和相应测试设备的描述,将各种测试方法和测试仪器的主要特点、能力和要求进行汇总比较,如图 2‑ 12所示,由此对各种测试方法有一个直观的了解。[align=center][color=#ff0000][img=,590,160]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142051019290_574_3384_3.png!w690x188.jpg[/img][/color][/align][align=center][color=#ff0000]图2‑ 12 耐火隔热材料导热系数测试方法和测试仪器比较[/color][/align] 从图 2‑ 12中的综合比较可以看出,综合能力排名前两位的是准稳态法和稳态热流计法,这也就是上海依阳实业有限公司选择生产这两种测试仪器的主要原因之一。[b][color=#ff0000]3. 真导热系数和有效导热系数的定义[/color][/b] 根据上述针对耐火隔热材料导热系数测试方法所进行的介绍,可以发现尽管测试方法和测试设备有不同形式,但这些测试方法都离不开温度场这个环境变量和测试条件,即无论测试方法怎么变化,都必须使得被测样品要么是大温差、要么是小温差(将无温差归到小温差范围内)。这样,我们就可以将耐火隔热材料的导热系数按照温差大小分别对应进行定义,即: (1)样品小温差下,或无温差下得到的导热系数定义为真导热系数; (2)样品大温差下测量得到的导热系数定义为有效导热系数。 以往有效导热系数的定义多根据被测样品的均质性和组分结构的多样性来定义,并没有明确的按照测试温差大小(或使用过程中的温差大小)来定义。现在明确采用温差大小来定义和区分有效导热系数和真导热系数的不同,一方面是便于今后对耐火隔热材料测试方法选择和耐火隔热材料热性能的准确描述,另一方面也是依据标准测试方法所做的规定。 在国内外所有稳态法导热系数标准测试方法中,都指出:“通过测量热流、温差及样品厚度尺寸,利用稳态傅立叶导热公式计算得到的材料传热性质(导热系数或有效导热系数),可能并不是材料自身固有特性,因为它很大程度上可能取决于具体测试条件,例如试验过程中样品上的冷热面温差大小”。这句话指出了两个基本事实,可以理解为有两个含义: (1)一个事实就是材料的固有特性,即材料的固有特性是不受测试条件影响而本身存在的。所以在测试过程中要明确了解到底测量的是不受测试条件影响的材料固有特性,还是测量与测试或使用环境有关的特定环境特性。 (2)材料的固有特性,很大程度取决于具体测试条件,即取决于样品上的冷热面温差大小。温差小时测量得到则是固有特性,温差大时测量得到的则不是固有特性。 根据标准测试方法中的这些规定,就可以很容易进一步明确耐火隔热材料导热系数的定义: (1)样品小温差下,或无温差下得到的导热系数定义为真导热系数,即样品材料的固有导热系数; (2)样品大温差下测量得到的导热系数定义为有效导热系数,即样品材料的环境导热系数。 由此可见,一旦材料制成,其真导热系数就会固定不变,真导热系数就是这材料的固有特性。而这种材料在不同使用温度环境下,则会有相应的有效导热系数,这主要是因为在大温差条件下,有效导热系数会包含除真导热系数之外,还包括与辐射和对流传热相对应的辐射导热系数和对流导热系数。 由此可见,在小温差条件下,假设不考虑辐射传热和对流传热形式,同时假设也忽略气体导热传热,那么所谓的真导热系数,基本就代表了材料的固相导热系数。因此,为了对样品材料的真导热系数进行准确测量,很多标准测试方法对导热系数测试中的小温差进行了规定:GJB 329规定测试温差应控制在10~50℃,GB/T 10295建议温差控制在5~10℃,ASTM相关标准规定该温差应不大于25℃。由此可见,在最大温差不超过50℃条件下,就可以忽略稳态法测量中辐射和对流传热的影响,稳态法测量得到的样品导热系数,就是真导热系数。需要注意的是:耐火隔热材料由于低密度和高孔隙率,材料内部有大量孔隙,由此这个真导热系数,包括了材料的固体导热系数和气体导热系数。 根据上述小温差的定义,温差小于50℃的导热系数测试都是真导热系数测试。那么对于样品温度均匀无温差的测试,所得到的导热系数更是真导热系数。完成了两种导热系数定义后,就可以很明确知道不同测试方法测量得到不同类型的导热系数,即: (1)真导热系数测试方法:保护热板法、瞬态热线法、瞬态闪光法。 (2)有效导热系数测试方法:热流计法、准稳态法。[color=#ff0000][b]4. 真导热系数与有效导热系数的关系及其转换4.1. 问题的提出[/b][/color] 对于耐火隔热材料的性能测试,国内外都处于非常混乱的局面,有些测试得到的有效导热系数,有些测试得到的则是真导热系数,这些不同导热系数往往会引起隔热材料选择和隔热结构设计的混乱,特别是在耐火隔热材料高温性能测试中,测试方法的混乱使用很容易造成对隔热性能的高估,从而造成隔热效果不佳,甚至出现漏热事故和爆炸。因此,针对耐火隔热材料,如何才能准确测试和描述导热系数才能准确和实用呢,下面将从理论分析方面来对这个问题进行求解。[b][color=#ff0000]4.2. 真导热系数与有效导热系数的关系[/color][/b] 按照上述小温差和大温差形式分别定义真导热系数和有效导热系数,我们选择小温差的保护热板法法和大温差的热流计法来研究真导热系数与有效导热系数的关系。对于大温差的热流计法导热系数测量,有效导热系数的测量公式为: 式中表示流经样品厚度方向上的热流密度,表示样品厚度,表示样品热面温度,表示样品冷面温度。在热流计法大温差测量过程中,样品冷面温度的变化一般较小,基本都控制在50℃以下,而热面温度则较大(1000℃)。大温差下得到的有效导热系数的描述,都需要明确热面温度和冷面温度,并可用平均温度来表达。对于小温差的保护热板法导热系数测量,真导热系数的测量公式为: 式中同样表示流经样品厚度方向上的热流密度,表示样品厚度,表示被测样品冷热面之间的温度差。在保护热板法小温差测量过程中,冷热面温差很小,基本都控制在50℃以下。小温差下得到的真导热系数的描述,由于温差小,则可以直接用平均温度来描述,而无需标明热面温度和冷面温度。 尽管大温差和小温差所对应的两种测试方法不同,但这两种方法都是基于稳态傅立叶传热定律,公式和中各个参量的物理意义是相同的。因此,大温差的热流计法导热系数测量,可以在测试模型和数学上假设是由多个相同厚度的小温差保护热板法多层叠加而成,即和。这个假设的前题是: (1)样品材料在测试温度范围内没有化学反应或相变。 (2)在小的温度和气压区间内,真导热系数或保持不变、或呈线性关系。 (3)耐火隔热材料中的热传递形式一般由固相介质导热、[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]介质导热及辐射传热三部分构成,如果材料内部不存在通孔形式的孔隙,可忽略辐射传热对整体热传递的贡献。 这样,大温差的热流计法导热系数测试模型数学表达式,就可以用小温差的保护热板法导热系数测试模型数学表达式的积分形式来描述,由此得出有效导热系数与真导热系数关系式为: 式中的和代表温度和气压变量。通过公式所定义的真导热系数与有效导热系数的关系,就可以进行这两种导热系数之间的转换,即通过大温差的有效导热系数测量推导出相应的小温差时的真导热系数,或根据小温差真导热系数测量推导出大温差时的有效导热系数。[b][color=#ff0000]4.3. 由真导热系数推导有效导热系数[/color][/b] 由真导热系数测试结果推导出大温差条件下的有效导热系数,即据根真导热系数测试结果推算出在温度~范围内的大温差有效导热系数,具体实施方法就是在温度~范围内选择一系列温度点进行保护热板法或瞬态热线法导热系数测试,得到一系列不同温度下的真导热系数测试结果。这里的在保护热板法测试中代表样品的平均温度,在瞬态热线法和瞬态闪光法中代表样品温度。然后将测试结果(,)进行最小二乘法拟合得到一个多项式表达式: 式中的、、和是与样品材料自身特性有关的多项式常数。大多数耐火隔热材料的真导热系数与温度的非线性关系一般都可以用一元三次多项式描述。 将得到的真导热系数随温度变化多项式代入公式,然后进行积分求解就可以得到相应的有效导热系数。针对气压变量的真导热系数推导有效导热系数也是如此操作。[b][color=#ff0000]4.4. 由有效导热系数推导真导热系数[/color][/b] 同样,在有效导热系数推导真导热系数过程中,假设真导热系数随温度变化关系是一个三元一次多项式,即: 式中的、、和是与材料自身特性有关的待定常数。将式直接代入与式可得: 在式中只有、、和四个未知数,理论上可以通过4个式的联立方程就可求解出这四个未知数。即在理论上通过4次值调整,即进行4个不同热面温度下的稳态热流计法导热系数测试试验,同时保持样品冷面温度基本不变,由此得出4组相应的、值,就可建立这4个联立方程,从而求出4个待定常数、、和的值,最终得到真导热系数与温度的关系表达式。 从式中可以看出,式对温差大小没有任何限制。因此可以在容易实现的大温差测试条件下进行相应测试和测算。为了提高这种方法的推导计算准确性,在选取值时应尽可能接近所需要的温度值。例如需求1000℃的材料真导热系数,选取的4个值中至少应有一个值为1000℃或大于1000℃。如果需要某一特定温度段的真导热系数,比如需要500~1000℃之间的材料真导热系数,那么4个值建议选取为500℃、l 000℃以及介于500℃与1000℃之间的2个温度点数据。同时,需要说明的是本方法不是利用低温段真导热系数进行高温真导热系数简单外推,而是在掌握大温差测试条件下有效导热系数相关数据的基础上,通过确定所假设的函数待定常数来最终获取耐火隔热材料高温真导热系数,并且假设的函数形式是统计分析得出的结论以及ASTM相关标准认可的。[b][color=#ff0000]5. 结论[/color][/b] 通过以上的理论分析和计算,针对耐火隔热材料导热系数测试中常用的小温差和大温差两类测试方法,明确了有效导热系数和真导热系数的定义,首次详细描述了这两个参数之间的关系、区别和详细转换方法,明确了这两类主流测试方法的适应范围,,从而便于在耐火隔热材料性能评价中选择合适的测试方法,有利于对耐火隔热材料的隔热性能做出准确测试评价,从而保证对隔热材料及结构的正确的选择和设计。 下一部工作将针对各种耐火隔热材料的有效导热系数和真导热系数测试数据,对上述的真导热系数和有效导热系数之间的关系和转换方式进行试验验证,由此来对测试方法、测试设备和两种导热系数相互关系及其转换进行评价。[b][color=#ff0000]6. 参考资料[/color][/b] (1) Gembarovic, J., and Taylor, R. E., “A Method for Thermal DiffusivityDetermination of Thermal Insulators,” International Journal of Thermophysics,Vol. 28, No. 6, 2007, pp. 2164-2175.[align=center][img=上海依阳公司热流计法高温导热系数测试系统,690,499]http://ng1.17img.cn/bbsfiles/images/2018/02/201802142040536176_2249_3384_3.png!w690x499.jpg[/img][/align][align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]

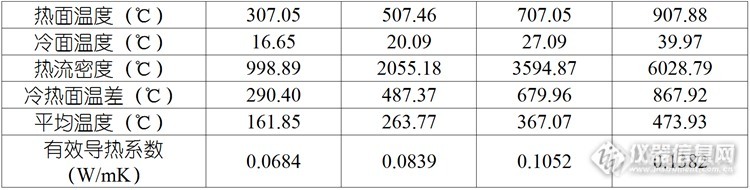

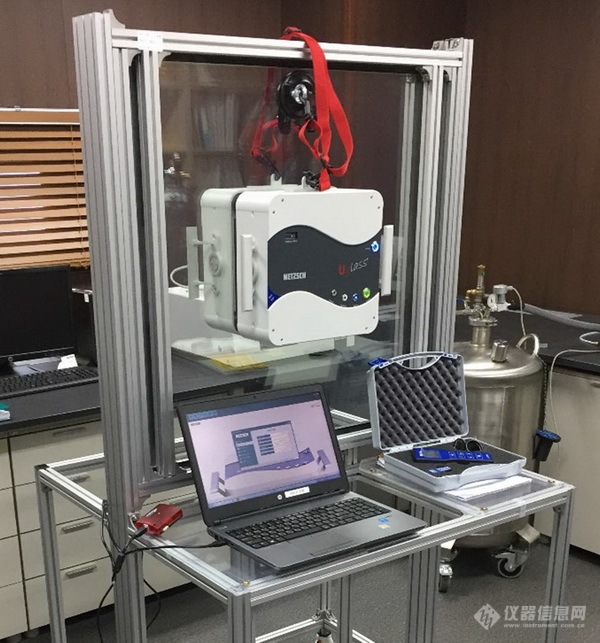

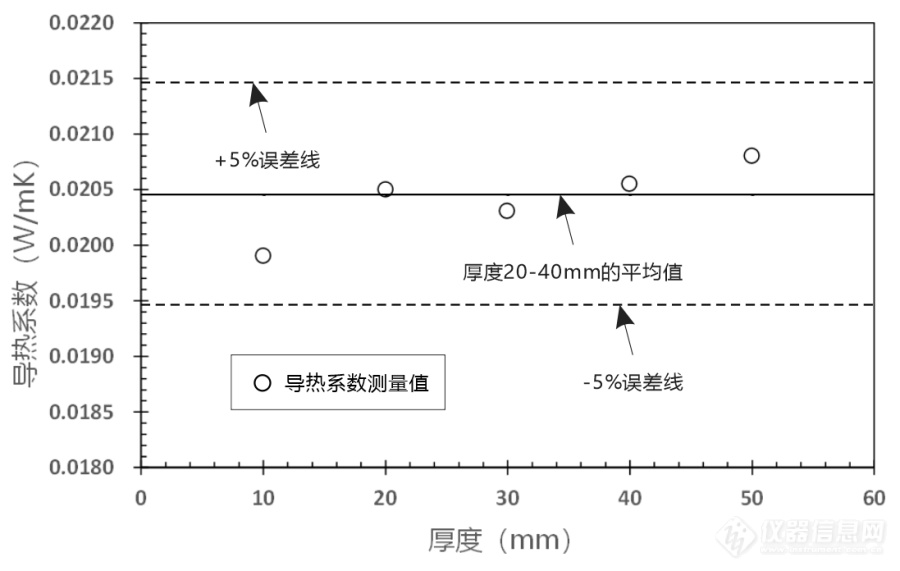

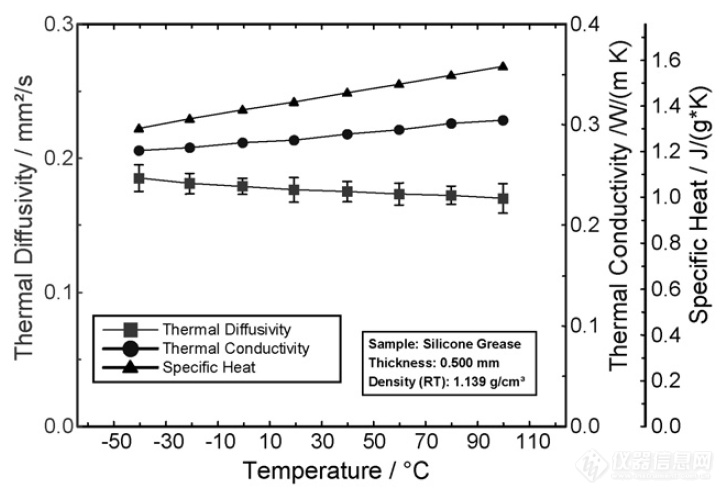

[color=#ff0000]摘要:针对目前隔热材料导热系数测试中存在的使用条件和测试条件不一致,以及隔热材料导热系数测试方法选择不合理的问题,本文对低密度隔热材料导热系数测试技术进行了分析,介绍了等效导热系数和导热系数基本概念,介绍了如何选择合理的测试方法,并用试验测试数据验证了不同测试方法所得的等效导热系数和导热系数之间的差异。[/color][align=center][color=#ff0000]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/color][/align][size=18px][color=#ff0000]一、问题的提出[/color][/size]在高低温隔热防护领域中,经常会听到防热结构设计人员和隔热材料使用机构提出隔热材料无法满足使用要求的问题,经常会出现隔热性能样品测试结果与实际隔热考核试验效果相差巨大的现象。在隔热材料实际应用中,如果按照隔热材料导热系数测试结果进行设计,经常会出现防隔热系统根本无法达到隔热设计要求的现象。出现这种现象主要是由于以下几方面的原因:(1)隔热材料使用条件和测试条件出现严重偏离。(2)隔热材料导热系数测试方法选择不合理。为解决上述问题,本文将针对当前低密度隔热材料导热系数测试技术进行分析,介绍合理的测试方法选择,并用试验测试演示不同测试方法所得的等效导热系数和导热系数之间的差异。[size=18px][color=#ff0000]二、等效导热系数、导热系数及其测试方法分析[/color][/size]各种隔热材料在实际应用中,一般都会在材料的隔热厚度方向上形成较大温差,即隔热材料的一面面对高温热源或低温冷源,隔热材料另一面经隔热后的温度越接近于环境温度(如室温)越好。在高温防隔热系统中,这种温差往往有几百至上千度;在低温绝热系统中,这种温差也会有200~300℃左右(如液氮和液氦冷源)。另外在隔热过程中,隔热材料内部的传热形式主要有导热、辐射和对流三种传热形式,特别是对于低密度多孔隙的隔热材料,冷热面之间的温差越大,辐射和对流的作用越明显。因此,为了准确测试表征隔热材料的实际隔热性能,需要在隔热材料厚度方向上模拟出与实际应用接近的大温差后再进行测试,这种大温差条件下测试得到的导热系数包含了导热、辐射和对流三种传热形式的综合作用,这种包含了复杂综合传热效果的导热系数称之为等效导热系数(effective thermal conductivity),或表观导热系数(apparent thermal conductivity)。目前大多数隔热材料导热系数测试过程中,并未在隔热材料厚度方向上形成较大温差,一般是将温差控制在10~40℃范围内,此时获得的测试结果为导热系数(thermal conductivity),也称之为真导热系数(ture thermal conductivity),主要包括隔热材料内的固体材质和气体的导热系数之和,这种较小温差使得隔热材料内存在的辐射和对流热传递可以忽略不计。真导热系数的另外一个显著特点是与被测样品的厚度无关,即测试不同厚度的相同隔热材料样品应得到相同的真导热系数,此特点常用于考核导热系数测试仪器的准确性。由此可见,由于小温差测试中不包含辐射和对流传热,这使得测试相同隔热材料测试时,大温差下测试得到的等效导热系数数值往往会普遍大于小温差下测试得到的真导热系数。因此,如果用真导热系数来进行防隔热系统的设计,自然无法得到合理的隔热设计效果。总之,为了得到隔热材料的真实准确数据,隔热材料的导热系数测试条件必须尽可能的与实际隔热温差接近。依上所述,在隔热材料导热系数测试过程中,要根据隔热材料实际应用情况,导热系数测试设备要在被测样品厚度方向上建立相应的大温差或小温差,并在所建立的温差条件下进行测试。因此必须对测试方法和测试设备进行合理的选择,这样才能得到合理的隔热性能测试结果。以下为几种常用于低密度隔热材料导热系数表征的测试方法以及它们的相应温差条件说明。(1)稳态保护热板法:稳态保护热板法是目前导热系数测量精度最高的一种稳态测试方法,也是一种绝对测试方法,其典型标准为GB/T 10294和ASTM C177,测试温度范围可以覆盖-160℃~600℃。由于这种方法在被测样品厚度方向上只能形成20~30℃的小温差,所以测试得到的是真导热系数。保护热板法适合测试导热系数小于1W/mK的各种低导热防隔热材料,但对于超低导热系数(0.01W/mK)测试中,准稳态法的表现显着尤为突出,这主要是因为准稳态法具有从低温至高温的很宽泛测试温度范围,并能测试大温差下的等效导热系数,同时配套的校准技术相对简单,并具备多参数(导热系数、热扩散系数和比热容)测试能力和和更快的测试效率,另外准稳态法测试设备具有相对较低的造价。(2)对于具有超低导热系数(0.01W/mK)的绝热材料,其常温至低温下导热系数测试推荐采用蒸发量热计法,一方面是因为这种方法灵敏度和准确度都非常高,另一方面是可以测试大温差下的等效导热系数。[size=18px][color=#ff0000]三、等效导热系数和导热系数测试对比[/color][/size]为了更直观的说明和了解等效导热系数与导热系数之间的区别,我们分别对石墨毡隔热材料在高温和真空下分别采用不同稳态热流法法和稳态防护热板法进行了测试验证。样品:石墨毡,样品尺寸300mm×300mm×30mm,密度91.7kg/m3。测试环境:真空环境,真空度始终控制在100Pa左右。测试方法和设备:(1)稳态保护热板法(ASTM C177),测试设备为德国耐驰公司的GHP 456,如图1所示。样品热面最高温度为620℃,样品厚度方向上的温差为20℃。(2)稳态热流计法(ASTM C518),测试设备为上海依阳公司的TC-HFM-1000,如图2所示。样品热面最高温度为1000℃,冷面温度控制在50℃以上,最大温差980℃。[align=center][img=大温差下测试等效导热系数,500,333]https://ng1.17img.cn/bbsfiles/images/2022/05/202205171059034061_2954_3384_3.jpg!w690x460.jpg[/img][/align][align=center]图1 德国耐驰公司GHP 456导热测试设备[/align][align=center][/align][align=center][img=大温差下测试等效导热系数,500,388]https://ng1.17img.cn/bbsfiles/images/2022/05/202205171059379893_798_3384_3.jpg!w500x388.jpg[/img][/align][align=center]图2 上海依阳公司TC-HFM-1000导热测试设备[/align]采用热流计法和保护热板法得到的测试结果如表1所示,绘制成拟合曲线如图3所示。[align=center]表1 采用热流计法和保护热板法测试石墨毡导热系数结果[/align][align=center][img=大温差下测试等效导热系数,690,220]https://ng1.17img.cn/bbsfiles/images/2022/05/202205171059504021_3983_3384_3.png!w690x220.jpg[/img][/align][align=center][img=大温差下测试等效导热系数,690,421]https://ng1.17img.cn/bbsfiles/images/2022/05/202205171100113433_2123_3384_3.png!w690x421.jpg[/img]图3 石墨毡等效导热系数和导热系数测试结果对比图[/align]从上述测试结果可以明显看出,保护热板法在20℃小温差下测得的导热系数随温度变化基本呈线性关系。热流计法在大温差下测得的等效导热系数随温度变化呈曲线关系,并随着温差增大,导热系数快速增大,其中的热辐射传热效应非常明显。在500℃平均温度下,等效导热系数要比真导热系数增大了将近60%多。由此可见,如果在防隔热系统中采用的是导热系数而非等效导热系数进行设计,则会出现严重错误。[size=18px][color=#ff0000]四、总结[/color][/size]为了满足实际工程应用中对隔热材料的隔热性能准确测试表征,需特别注意以下内容:(1)根据隔热材料的设计和应用场景,选择合理的测试方法,相应测试方法和测试设备要求具备模拟隔热材料实际应用中高温下的大温差能力。(2)为同时实现大温差和尽可能高的测试温度,推荐的测试方法为热流计法和准稳态法。(3)对于超低导热系数绝热材料(如气凝胶类隔热材料)的测试,要仔细考量和解决热流计的校准问题和准稳态法中量热计的漏热问题。(4)稳态保护热板法是目前热流计校准唯一较准确的方法,为了实现对超低导热系数测试中更小热流的准确测量,势必要大幅度降低保护热板法校准设备的微小漏热问题,但此问题的解决难度大,现有技术基本已经达到了极限,从而造成目前所有超低导热系数测试普遍偏高的现象。因此迫切需要在新技术上有所突破,解决微小漏热难题,特别是在高灵敏度热流计和微小热流精密校准方面取得突破。[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]

摘要:为了准确测试低密度刚性隔热瓦的高温导热系数,首先采用瞬态平面热源法进行了常温常压下的导热系数测量,同时瞬态平面热源法也采用美国NIST标准参考试样SRM 1453进行了测量准确性的考核和验证。然后采用高温热流计法导热系数测试系统对低密度刚性隔热瓦进行了试样热面温度200℃1000℃的导热系数测量,得到了一条完整的导热系数随温度变化结果曲线。 1. 低密度刚性隔热瓦试样送样单位送来的低密度刚性隔热瓦试样拆封前后图片如图1-1和图1-2所示。 http://ng1.17img.cn/bbsfiles/images/2017/01/201701191700_667351_3384_3.jpg图1-1 包装试样 http://ng1.17img.cn/bbsfiles/images/2017/10/2016022200232139_01_3384_3.jpg图1-2 拆封试样分别对两块试样进行编号和尺寸及密度测量。图1-3所示为1号试样,长宽厚分别为300×300×19.71mm,重量435g,密度0.25g/cm^3。图1-4所示为2号试样,长宽厚分别为300×300×16.82mm,重量445g,密度0.25g/cm^3。http://ng1.17img.cn/bbsfiles/images/2017/10/2016022200240265_01_3384_3.jpg图1-3 低密度刚性隔热瓦1号试样http://ng1.17img.cn/bbsfiles/images/2017/10/2016022200242200_01_3384_3.jpg图1-4 低密度刚性隔热瓦2号试样其中1号试样是经过热面1000℃高温试验后的尺寸和密度测量数据,与2号未经高温试验的密度相比,高温试验前后的密度基本未发生改变。 2. 瞬态平面热源法测试 为了验证和考核低密度刚性隔热瓦导热系数测试的准确性,首先在常温常压下采用ISO 22007-2-2008 塑料-热传导率和热扩散率的测定.第2部分瞬时平面热源法,对导热系数与低密度刚性隔热瓦相同量级的美国NIST标准参考材料SRM 1453(发泡聚苯乙烯板)进行测试,以期实现以下目的:(1)评测和验证瞬态平面热源法导热系数测试系统的测量准确性,重点验证低导热材料(导热系数0.03W/mK左右)测量的准确性,以保证低密度刚性隔热瓦常温常压下导热系数测量的准确性。(2)NIST标准参考材料SRM 1453是一种典型的泡沫聚苯乙烯板,由于低密度和具有一定气孔率,所以这种材料的导热系数会随真空度增高而减小。因此希望通过在不同真空度下测试SRM 1453的导热系数,评估瞬态平面热源法导热系数测试系统测量极低导热系数(小于0.03W/mK)的能力。(3)通过真空控制和真空腔提供变真空测试环境,在1E-04~1E+03Torr覆盖七个数量级的真空度变化范围内,测试NIST标准参考材料SRM 1453在不同真空度下的导热系数,得到一条导热系数随真空度变化的完整曲线,以期获得导热系数随真空度变化的规律。 2.1. 测试美国NIST标准参考材料SRM 14532.1.1. 美国NIST标准参考材料SRM 1453将购置的NIST标准材料材料SRM 1453切割成100mm见方的正方形,如图2-1所示。 http://ng1.17img.cn/bbsfiles/images/2017/10/2016022200250876_01_3384_3.jpg图2-1 NIST标准材料材料SRM 14532.1.2. 美国NIST标准参考材料SRM 1453导热系数标准数据美国NIST标准参考材料SRM 1453(发泡聚苯乙烯板)导热系数数据不仅与温度有关,而且会随材料的密度发生变化,这里仅给出导热系数与温度和密度的关系式: http://ng1.17img.cn/bbsfiles/images/2017/10/2016022200254217_01_3384_3.png式中: ρ 表示体积密度,单位kg/m^3;Tm 表示整个体积密度和温度范围内的测试平均温度,密度范围为37~46kg/m^3 ,温度范围为281~313K 。2.1.3. 瞬态平面热源法测试SRM 1453导热系数测试试样和测试卡具整体放置在如图2-2所示的真空腔内,如图2-3所示将被测的NIST标准材料材料SRM 1453放入测试卡具内,如图2-4所示试样和探测器压紧后关闭真空腔,然后进行真空度控制和导热系数测试。 http://ng1.17img.cn/bbsfiles/images/2017/10/2016022200305978_01_3384_3.jpg图2-2 高真空试验腔体 http://ng1.17img.cn/bbsfiles/images/2017/10/2016022200312723_01_3384_3.jpg图2-3 测试试样和测试卡具 http://ng1.17img.cn/bbsfiles/images/2017/10/2016022200312844_01_3384_3.jpg图2-4 试样安装完毕后的待测状态在NIST标准参考材料SRM 1453不同真空度下导热系数测试过程中,首先在常温常压下进行测试,然后再逐渐提高真空度并进行真空度控制,真空度控制精度达到5‰,稳定性优于1%。每个真空度至少恒定半小时后再开始导热系数测量,每个真空度下进行2次重复性测量,任何2次测量间隔至少30分钟以上。由于NIST标准参考材料SRM 1453比较薄,厚度为14mm,由此在测试中采用了小尺寸的探头,编号C5501。整个测试过程中,试样温度保持在室温范围内,温度范围为22℃23℃。为了便于测量控制及描述,真空度单位采用Torr,测试结果如下表所示。表中的试验参数表示测试过程中的探头加热功率(豪瓦)和测试时间(秒)。http://ng1.17img.cn/bbsfiles/images/2017/10/2016022200331630_01_3384_3.png将以上测试结果绘制成横坐标为真空度、纵坐标为导热系数的对数坐标曲线,如图2-5所示。[ali

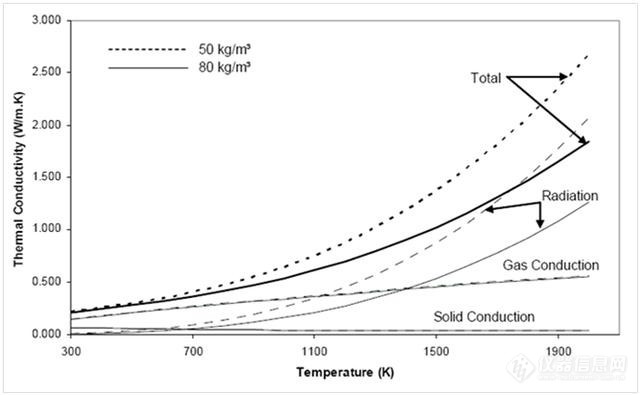

[size=14px][color=#ff0000]摘要:针对气凝胶高效隔热材料低导热系数测试中存在的测试方法选择不合理、测试设备精度不高和测试条件偏离使用条件等问题,本文分析了目前气凝胶隔热材料热导率测试的常用方法及其适用范围,列举了各种测试方法的测试极限以及不合理使用的具体案例,重点介绍了实现低热导率准确测量的注意事项和具体措施,最后提出了今后进一步提高测量精度的改进方向。[/color][/size][align=center][size=14px][color=#330033]~~~~~~~~~~~~~~~~~~~~~~~~~~[/color][/size][/align][size=18px][color=#ff0000]一、问题的提出[/color][/size][size=16px]作为一种低密度和低导热系数的高效隔热材料,气凝胶隔热材料越来越得到重视和广泛应用,其导热系数测试的准确性往往决定了隔热系统的隔热效果和造价。从目前的市场反馈来看,气凝胶隔热材料导热系数测试中普遍存在测试不准确问题,这些问题主要归结为以下原因:(1)测试方法选择不合理。(2)测试设备达不到测试低导热系数的精度要求。(3)测试条件与实际使用条件严重偏离,导热系数测试结果无法代表实际隔热性能。针对上述问题,本文将介绍目前气凝胶隔热材料导热系数测试的常用方法,并对这些测试方法进行分析和特点介绍,并列举了各种测试方法的测试极限以及不合理使用的具体案例,最后重点介绍实现低导热系数测试准确性的具体措施和今后的改进方向。[/size][size=18px][color=#ff0000]二、低导热系数测试方法分析[/color][/size][size=16px]所谓低导热系数,一般是指0.001~0.1W/mK的导热系数。在高温下气凝胶隔热材料的导热系数一般不会超过0.1W/mK,在低温(液氮和液氦)和高真空环境下,有些气凝胶及其复合隔热材料会达到0.001W/mK甚至更低的超低导热系数。本文所做的分析主要是针对上述低导热系数范围内的测试方法。对于低导热系数的测试,目前常用的测试方法主要分为稳态法和瞬态法两类,如表1所示。[/size][align=center][size=16px]表1 低导热系数常用测试方法汇总[/size][/align][align=center][size=14px][img=表1 低导热系数常用测试方法汇总,690,288]https://ng1.17img.cn/bbsfiles/images/2022/05/202205201133028253_3023_3384_3.png!w690x288.jpg[/img][/size][/align][size=14px][/size][size=16px]对于隔热材料而言,特别是气凝胶复合材料这类低密度隔热材料,其内部的传热形式主要有导热、辐射和对流三种传热形式。在不同温度、温差、气压和气氛条件下,这三种传热形式所起的作用不同。以温度变量为例并假设在真空环境下不考虑气体对流传热,低密度隔热材料中会存在固体和气体导热以及辐射传热形式,它们各自的导热系数以及多种传热形式复合作用后的总体等效导热系数随温度的变化,如图1所示。由此可见,在不同的实际应用条件下,低密度隔热材料中存在着不同的传热形式以及相应的导热系数,这决定了测试方法的选择。[/size][align=center][size=14px][img=气凝胶绝热材料超低热导率测试,640,395]https://ng1.17img.cn/bbsfiles/images/2022/05/202205201138118496_2516_3384_3.jpg!w640x395.jpg[/img][/size][/align][align=center][size=14px]图1 固体、气体和辐射传热对应的导热系数分量以及复合作用后的等效导热系数随温度的变化[/size][/align][size=14px][/size][size=16px]测试方法和相应测试设备的选择主要依据以下原则:(1)测试方法要满足测量精度要求,导热系数越小所要求的测量精度越高。(2)测试方法具有较大温差的测试能力,大温差往往是隔热材料实际使用中的正常状态。(3)测试方法具有较快的测试速度,以满足工程应用中的高通量测试要求。(4)测试设备要具备实现各种试验条件(如温度、温差、气压和气氛等)的能力,同时具备保障测量精度的能力。按照上述原则,我们对表1中的常用测试方法进行分析,并得出如下结果:(1)气凝胶隔热材料普遍应用于大温差的隔热或隔冷,所选择的测试方法就需要具备大温差的测试能力。从表1中的各种测试方法温差可以看出,瞬态法都无法实现大温差条件,因此在气凝胶隔热材料的大温差导热系数测试中不建议使用瞬态法。(2)尽管无法进行大温差下的等效导热系数测试,但瞬态法在小温差下可以测试隔热材料中不含热辐射传热分量的固相导热系数和[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相[/color][/url]导热系数合成后的等效导热系数。瞬态法的另一个特点是还可以测试热扩散系数和比热容。从标准测试方法和相关文献可以看到[1,2],瞬态法对小于0.03W/mK的低导热系数测试存在较大误差,测试结果往往比稳态法测量值偏大约35%~40%,这主要是因为低导热系数测试过程中的探测器引线漏热和探测器热容影响所占比重变的不再可以忽略不计,需要尽可能减小探测器热容并进行复杂的修正计算[2]。(3)在表1所示的稳态法中,只有保护热板法无法进行大温差下的导热系数测量。但由于保护热板法是目前测量精度最高的小温差下导热系数测试方法,也是目前唯一能高精度校准稳态热流计法中热流传感器的方法,因此要真正高精度测量隔热材料的超低导热系数还是离不开保护热板法。为了实现超低导热系数(0.01W/mK)测试中,本文推荐采用准稳态法,这主要是因为准稳态法具有从低温至高温的很宽泛测试温度范围,并能测试大温差下的等效导热系数,同时配套的校准技术相对简单,并具备多参数(导热系数、热扩散系数和比热容)测试能力和更高的测试效率,另外准稳态法测试设备具有相对较低的造价。(5)对于具有超低导热系数(0.01W/mK)的绝热材料,其常温至低温下导热系数测试推荐采用蒸发量热法,一方面是因为这种方法的灵敏度和准确度都非常高,可以准确测量导热系数小于0.001W/mK的绝热材料,另一方面是可以测试大温差下的等效导热系数。但需要注意的是,蒸发量热法作为一种防护热板法的变形,同样需要精密的护热措施最大限度减小侧向漏热,否则测量精度也无法保证。[/size][size=18px][color=#ff0000]五、总结[/color][/size][size=16px]对于气凝胶这类绝热材料,实现超低导热系数的准确测试需采取以下措施和注意事项。(1)根据隔热材料设计和高低温应用场景选择合适的测试方法,测试方法和测试设备要具备模拟实际应用中的高低温温差能力。推荐的测试方法为热流计法、准稳态法和蒸发量热计法。(2)对于超低导热系数绝热材料测试,要确认测试仪器的低导热系数测试能力,要仔细考量和解决稳态测试设备中的漏热问题以保证超低导热系数测量精度。(3)稳态法测试中的漏热问题技术难度大,现有技术基本已经达到了极限,无法很好的解决微小漏热和超低导热系数准确问题,因此迫切需要在新技术上有所突破,解决微小漏热难题,特别是在高灵敏度热流计和微小热流精密校准方面取得突破。[/size][size=18px][color=#ff0000]六、参考文献[/color][/size][size=16px][1] Colinart T, Pajeot M, Vinceslas T, et al. How Reliable is the Thermal Conductivity of Biobased Building Insulating Materials Measured with Hot Disk Device?[C]//Construction Technologies and Architecture. Trans Tech Publications Ltd, 2022, 1: 287-292.[2] Zheng Q, Kaur S, Dames C, et al. Analysis and improvement of the hot disk transient plane source method for low thermal conductivity materials[J]. International Journal of Heat and Mass Transfer, 2020, 151: 119331..[3] Fesmire J E, Ancipink J B, Swanger A M, et al. Thermal conductivity of aerogel blanket insulation under cryogenic-vacuum conditions in different gas environments[C]//IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2017, 278(1): 012198.[4] Hoseini A, McCague C, Andisheh-Tadbir M, et al. Aerogel blankets: From mathematical modeling to material characterization and experimental analysis[J]. International Journal of Heat and Mass Transfer, 2016, 93: 1124-1131.[5] Adams J, Gangloff J, Stetson N, et al. Integrated Insulation System for Cryogenic Automotive Tanks (iCAT)[R]. Vencore Services and Solutions, Inc., Reston, VA (United States), 2018.[6] Coffman B E, Fesmire J E, White S, et al. Aerogel blanket insulation materials for cryogenic applications[C]//AIP Conference Proceedings. American Institute of Physics, 2010, 1218(1): 913-920.[7] Ilardi V, Busch L N, Dudarev A, et al. Compression and thermal conductivity tests of Cryogel Z for use in the ultra-transparent cryostats of FCC detector solenoids[C]//IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2020, 756(1): 012005.[/size][align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align] [size=14px][/size]

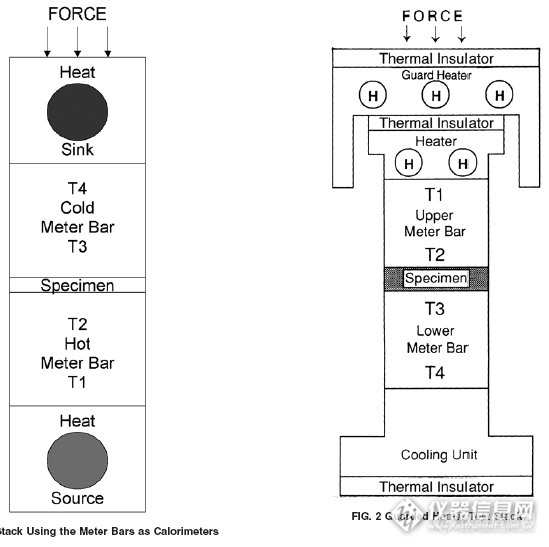

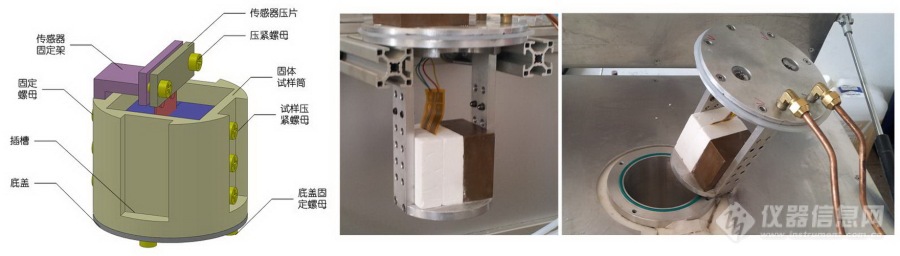

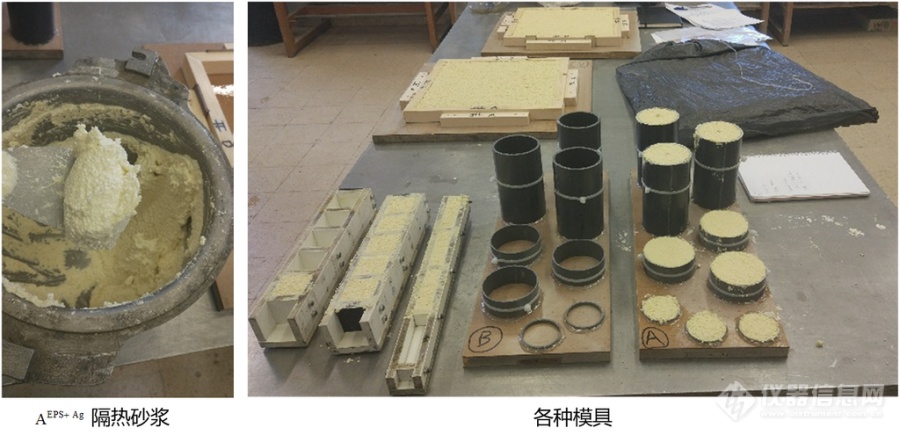

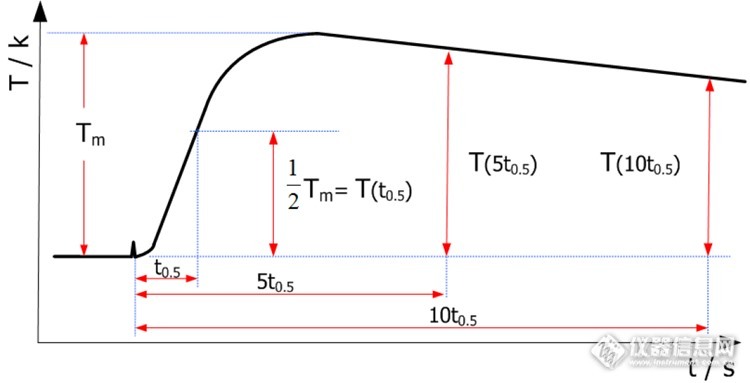

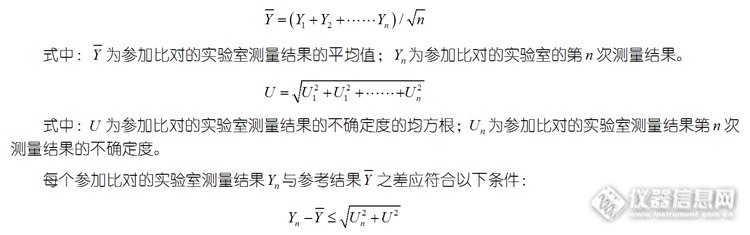

[quote][color=#ff0000]摘要:本文针对二氧化硅Q纤维、氧化铝Saffil纤维、APA纤维、氧化锆ZYF纤维和OFI纤维五种纤维类隔热材料,分别采用大温差的高温热流计法和小温差的瞬态步进加热法进行高温和不同气压条件下测试,通过试验得到的真导热系数和有效导热系数测试结果数据,验证真导热系数与有效导热系数之间的关系以及相互转换方法,证明了这种相互关系和转换方法的有效性。[/color][/quote]关键词:耐火材料、隔热材料、有效导热系数、真导热系数、导热系数、大温差、测试方法[align=center][b][color=#3333ff]注:文中有大量公式,但不便在网页中进行完整显示。本文的PDF格式完整版本,已在本文的结尾处附上。[/color][/b][/align][b][color=#FF0000]1. 引言[/color][/b] 对于各种耐火隔热材料的高温导热系数测量,目前常用的测试方法如图 1‑ 1所示。这些测试方法一般分为稳态法和瞬态法,但这种分类方法在实际应用中并没有多少实际意义。[align=center][img=,500,156]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181530195080_6467_3384_3.png!w690x216.jpg[/img][/align][align=center][color=#FF0000]图 1‑ 1 耐火隔热材料高温导热系数测试方法分类[/color][/align] 为了便于对耐火隔热材料的导热系数进行正确的描述和理解,便于对上述各种测试方法进行比较,我们对测试方法按照测试过程中样品材料上的温度梯度大小进行分类,大温度梯度归类为大温差测试方法,如热流计法和准稳态法;小温度梯度或无温度梯度归类为小温差测试方法,如保护热板法、热线法和闪光法。由此可以很容易确定出以下导热系数实际物理意义及其定义: (1)小温差或无温差(50℃)测试方法测量得到的是“真导热系数”。 (2)大温差测试方法测量得到是“有效导热系数”。 由于测试中所形成的温差不同,使得热量在样品中的热传递形式也不同,因此在不同温差下进行测量所得到的“真导热系数”与“有效导热系数”并不相同,这在对耐火隔热材料测试方法选择和测量结果数据的应用中要特别注意,否则会出现严重问题。 关于不同温差下测量得到的真导热系数和有效导热系数两者之间的转换关系,本司已发布研究报告进行过专门的理论分析论述。本文将特别针对五种不同的纤维类隔热材料,分别采用大温差的高温热流计法和小温差的瞬态步进加热法进行了高温和不同气压条件下的测试,用试验数据来验证真导热系数与有效导热系数之间的关系以及相互转换方法。[b][color=#FF0000]2. 纤维类隔热材料样品[/color][/b] 针对以下五种纤维隔热材料分别测量了真导热系数和有效导热系数,这五种纤维隔热材料参数和相应的测试结果数据来自文献。 Q纤维:Q纤维是硅基隔热材料,具有很好的隔热性能。纤维平均直径为1.3 um,Q纤维隔热材料一般密度为48.6、68.8和95.6 kg/m3,与之对应材料厚度分别为13.3、19.1和13.3 mm。 Saffil纤维:Saffil纤维是氧化铝基隔热材料,平均纤维直径为4.5 um,一般密度在24.2~96.1 kg/m3范围内,所对应的样品厚度在13.3~39.3 mm之间。 APA纤维:APA纤维也是一种氧化铝基纤维隔热材料,平均纤维直径为4.5 um、密度为107 kg/m3,APA隔热材料为大约1 mm厚的板材,而25.4 mm厚的样品被用于有效导热系数测量。 ZYF氧化锆纤维:还采用了氧化钇稳定氧化锆(ZYF)纤维隔热材料,其纤维平均直径为6 um、密度为 267 kg/m3。ZYF隔热材料为厚度大约为2.5 mm厚的薄板,在工程应用中可多层叠加使用。 OFI纤维:OFI是一类高效乳白色纤维隔热材料,是在各种纤维毡中嵌入陶瓷遮光颗粒而得到,纤维基体和陶瓷遮光剂的比例可以量身定做为特定飞行轨道/空间气动加热载荷提供一个优化的隔热效果。在纤维隔热垫中嵌入高效陶瓷遮光剂颗粒可以显著降低纤维隔热材料热传递中的辐射分量,从而使OFI成为低气压应用中非常好的隔热性能。本研究中所采用的OFI纤维隔热材料是通过在Saffil纤维隔热材料中嵌入遮光剂,总密度为202.4 kg/m3。[b][color=#FF0000]3. 测试方法及其相互关系[/color][color=#FF0000]3.1. 测试方法[/color][/b] 针对上述五种纤维隔热材料,测试方法分别选用了瞬态步进加热法和高温热流计法,这两种方法都是测量片状或板状样品厚度方向上的导热系数。 高温热流计法测试中样品的冷面温度基本保持在50℃以下,而样品热面温度则根据设定不断变化,样品热面与冷面之间的温差可以达到100~1400℃,样品尺寸为300×300×(10~70 mm)左右,测量原理如图 3‑ 1所示,其它详细内容可参考上海依阳实业有限公司官网TC-HFM-1000 型高温热流计法导热仪介绍以及美国NASA Langley研究中心热真空试验装置的相关报道。[align=center][img=,690,195]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181537268969_3588_3384_3.png!w690x195.jpg[/img][/align][align=center][color=#FF0000]图 3‑ 1 稳态热流计法高温导热系数测量原理图[/color][/align] 瞬态步进加热法测试中样品上的温差小于10℃,采用相对较小的样品(φ50mm×3~5mm)进行温度高达1500℃下的高温热扩散系数测量,其基本原理如图 3‑ 2所示,其它详细内容可参考相关文献报道。[align=center][img=,690,418]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181537448898_2666_3384_3.png!w690x418.jpg[/img][/align][align=center][color=#FF0000]图 3‑ 2 瞬态步进加热三点测温法高温热扩散系数测量原理图[/color][/align][b][color=#FF0000]3.2. 真导热系数和有效导热系数相互关系[/color][/b] 根据瞬态步进加热法和稳态热流计法法分别得到的真导热系数和有效导热系数及其相互关系,在上海依阳的研究报告“耐火隔热材料测试中有效导热系数与真导热系数的相互关系研究”中进行了详细论述。这里仅给出相对于温度变量的最终关系式,即有效导热系数λeff与真导热系数λtrue关系式为:[align=center][img=,500,65]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181538415798_7481_3384_3.png!w690x90.jpg[/img][/align] 式中的TH和TC分别代表大温差有效导热系数测量中样品的热面温度和冷面温度,T代表小温差真导热系数测量中的样品平均温度。通过公式(3.2.1)所定义的真导热系数与有效导热系数的关系,就可以进行这两种导热系数之间的转换,即通过大温差的有效导热系数测量推导出相应的小温差时的真导热系数,或根据小温差真导热系数测量推导出大温差时的有效导热系数。[b][color=#FF0000]4. 真导热系数与有效导热系数关系的试验验证[/color][/b] 以上介绍了真导热系数与有效导热系数的关系以及相互推导的具体方法,但这些只是根据一些假设进行的理论计算,关系和推导方法的正确性和准确性还需通过试验进行验证。 为了进行试验验证,选择了相同的耐火隔热材料进行取样。对于大温差的有效导热系数测量选择了高温热流计法导热系数测试方法和测量装置,对于小温差的真导热系数测量选择了步进加热三点测温测试方法和高温热扩散系数测量装置,对于无温差的真导热系数测量选择了热线法和高温导热系数测量装置。由于没有实际进行过对相同耐火隔热材料导热系数大温差和小温差的对比测试,因此选择了目前仅有的公开报道的国外文献报道数据进行计算对比。[b][color=#FF0000]4.1. 二氧化硅(Silica)Q纤维隔热材料[/color][/b] 密度为48.6kg/m^3的Q纤维在0.001 Torr氮气气压环境下进行测试,稳态热流计法有效导热系数测量结果如图 4‑ 1中的红线所示,瞬态步进加热法真导热系数测试结果如图 4‑ 2中的红线所示。[align=center][img=,690,404]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181539095327_6858_3384_3.png!w690x404.jpg[/img][/align][align=center][color=#FF0000]图 4-1 在0.001 Torr氮气气压下48 kg/m3密度Q纤维样品有效导热系数测量结果与真导[/color][/align][align=center][img=,690,415]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181539230128_5966_3384_3.png!w690x415.jpg[/img][/align][align=center][color=#FF0000]图 4-2 在0.001 Torr氮气气压下48 kg/m3密度Q纤维样品真导热系数测量结果与有效导[/color][/align] 有效导热系数λeff随样品热面温度TH变化的拟合公式为:[align=center][img=,600,41]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181539395786_4790_3384_3.png!w690x48.jpg[/img][/align] 真导热系数λtrue随样品平均温度T变化的拟合公式为:[align=center][img=,600,40]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181540044886_2962_3384_3.png!w690x46.jpg[/img][/align][color=#FF0000](1)真导热系数转换为有效导热系数[/color] 将公式(4.1.2)代入公式(3.2.1),然后进行积分求解就可以得到相应的有效导热系数,其中设置样品冷面温度为TC= 20.5℃。得到由有效导热系数拟合公式:[align=center][img=,600,39]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181540571338_7312_3384_3.png!w690x45.jpg[/img][/align] 将真导热系数测量结果转换成有效导热系数的公式以样品热面温度为横坐标绘制有效导热系数曲线,并与有效导热系数大温差测量结果进行比较,如图 4‑ 1所示中的蓝线所示。由图 4‑ 1所示的对比结果可以看出,小温差法测试结果转换为大温差有效导热系数后,与大温差测试结果吻合的很好,只是在热面温度为26℃时两者相差较大为18.6%,这主要是因为在大温差热流计法测量过程中的冷面温度为20.5℃,温差较小使得热流密度较小所带来的误差。而在其它所有热面温度下(100℃以上)有效导热系数相比,偏差百分比都小于2%。由此可见,对于Q纤维这种材料,在高真空条件下,小温差真导热系数测试结果转换为大温差有效导热系数测试结果后,与大温差有效导热系数实际测试结果吻合的很好。[color=#FF0000](2)有效导热系数转换为真导热系数[/color] 假设真导热系数随温度变化关系是一个一元三次多项式,即:[align=center][img=,500,44]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181541199078_3032_3384_3.png!w669x60.jpg[/img][/align] 式中的B0、B1、B2和B3是与材料自身特性有关的待定常数。 将式(4.1.4)直接代入与式(3.2.1)可得:[align=center][img=,600,64]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181541368044_1154_3384_3.png!w690x74.jpg[/img][/align] 将图 4‑ 1中红线所示的一系列热面温度TH和冷面温度TC下测量得到的对应有效导热系数测试数据代入公式(4.1.5)中,得到一系列有关四个未知数B0、B1、B2和B3的关系式。通过多元回归分析,就可以得到这四个未知数,由此得到转换后的真导热系数表达式:[align=center][img=,600,33]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181541566218_1668_3384_3.png!w690x38.jpg[/img][/align] 将有效导热系数测量结果转换成真导热系数的计算公式(4.1.6)以样品平均温度为横坐标绘制真导热系数曲线,并与真导热系数小温差测量结果进行比较,如图4-2中的蓝线所示。由图4-2所示的对比结果可以看出,大温差法测试结果转换为小温差的真效导热系数后,与小温差测试结果吻合的很好,全温度范围内偏差百分比都小于2.6%。由此可见,对于Q纤维这种材料,在高真空条件下,大温差有效导热系数测试结果转换为小温差真导热系数测试结果后,与小温差真导热系数实际测试结果吻合的很好。[b][color=#FF0000]4.2. 氧化铝(Alumina)Saffil纤维隔热材料(高真空下测试)[/color][/b] 密度为48kg/m^3的Saffil纤维在0.001 Torr氮气气压环境下进行测试,稳态热流计法有效导热系数测量结果如图 4‑ 3中的红线所示,瞬态步进加热法真导热系数测试结果如图 4‑ 4中的红线所示。[align=center][img=,690,427]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181542233158_5453_3384_3.png!w690x427.jpg[/img][/align][align=center][color=#FF0000]图 4-3 在0.001 Torr氮气气压下48 kg/m3密度Saffil纤维样品有效导热系数测量[/color][/align][align=center][img=,690,423]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181542412398_5020_3384_3.png!w690x423.jpg[/img][/align][align=center][color=#FF0000]图 4-4 在0.001 Torr氮气气压下48 kg/m3密度Saffil纤维样品真导热系数测量[/color][/align] 在0.001 Torr氮气气压下48 kg/m3密度Saffil纤维在有效导热系数λeff随样品热面温度TH变化测量值的拟合公式为: 在0.001 Torr氮气气压下48 kg/m3密度Saffil纤维真导热系数λtrue随样品平均温度T变化测量值的拟合公式为:[color=#FF0000](1)真导热系数转换为有效导热系数[/color] 将Saffil纤维真导热系数拟合公式代入公式,然后进行积分求解就可以得到相应的有效导热系数,其中设置样品冷面温度为TC=20.8℃。得到由有效导热系数拟合公式: 将真导热系数测量结果转换成有效导热系数的公式以样品热面温度为横坐标绘制有效导热系数曲线,并与有效导热系数大温差测量结果进行比较,如图 4‑ 3中的红线所示。由图 4‑ 3所示的对比结果可以看出,小温差法测试结果转换为大温差有效导热系数后,比大温差测试结果大出很多,最大偏差百分比为74%,并随着热面温度升高,偏差百分比逐渐减小至9%左右。具体原因不详,有可能是两种方法测试结果有问题。[color=#FF0000](2)有效导热系数转换为真导热系数[/color] 假设真导热系数随温度变化关系是一个一元三次多项式,即: 式中的B0、B1、B2和B3是与材料自身特性有关的待定常数。将式直接代入与式可得: 将图 4‑ 3中红线所示的一系列热面温度TH和冷面温度TC下测量得到的对应有效导热系数测试数据代入公式中,得到一系列有关四个未知数B0、B1、B2和B3的关系式。通过多元回归分析,就可以得到这四个未知数,由此得到转换后的真导热系数表达式: 将有效导热系数测量结果转换成真导热系数的计算公式以样品平均温度为横坐标绘制真导热系数曲线,并与真导热系数小温差测量结果进行比较,如图 4‑ 4中的蓝线所示。由图 4‑ 4所示的对比结果可以看出,大温差法有效导热系数测试结果转换为小温差的真效导热系数后,要比小温差测试结果小很多,最大偏差百分比为311%,并随着热面温度升高,偏差百分比逐渐减小至3%左右。这个规律与上述真导热系数转换为有效导热系数的规律基本一致,就是与有效导热系数相关的数据总是比真导热系数相关数据低很多。具体原因不详,有可能是某种方法测试结果有问题。[b][color=#FF0000]4.3. 氧化铝(Alumina)Saffil纤维隔热材料(大气压下测试)[/color][/b] 密度为48kg/m^3的Saffil纤维在760 Torr和100 Torr氮气气压环境下进行测试,稳态热流计法有效导热系数测量结果如图 4‑ 5中的红线所示,瞬态步进加热法真导热系数测试结果如图 4‑ 6中的红线所示。[align=center][img=,690,388]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181542549828_1222_3384_3.png!w690x388.jpg[/img][/align][align=center][color=#FF0000]图 4-5 48 kg/m3密度Saffil纤维样品在100 Torr氮气气压下有效导热系数测量结果[/color][/align][align=center][img=,690,426]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181543092530_4622_3384_3.png!w690x426.jpg[/img][/align][align=center][color=#FF0000]图 4-6 48 kg/m3密度Saffil纤维样品在760 Torr氮气气压下真导热系数测量结果[/color][/align] 在100 Torr氮气气压下48 kg/m3密度Saffil纤维在有效导热系数λeff随样品热面温度TH变化测量值的拟合公式为: 在700 Torr氮气气压下48 kg/m3密度Saffil纤维真导热系数λtrue随样品平均温度T变化测量值的拟合公式为:[color=#FF0000](1)真导热系数转换为有效导热系数[/color] 将Saffil纤维真导热系数拟合公式代入公式,然后进行积分求解就可以得到相应的有效导热系数,其中设置样品冷面温度为TC=20.8℃。得到由有效导热系数拟合公式: 将真导热系数测量结果转换成有效导热系数的公式以样品热面温度为横坐标绘制有效导热系数曲线,并与有效导热系数大温差测量结果进行比较,如图 4‑ 5中的蓝线所示。由图 4‑ 5所示的对比结果可以看出,小温差真导热系数测试结果转换为大温差有效导热系数后,与大温差测试结果吻合的很好,只是在热面温度为23.6℃时两者相差略微偏大为5.2%,这主要是因为在大温差热流计法测量过程中的冷面温度为24.35±10.4℃,温差较小使得热流密度较小所带来的误差。而在其它所有热面温度下(100℃以上)有效导热系数相比,偏差百分比都小于5%。由此可见,对于Saffil纤维这种材料,在低真空条件接近一个大气压环境下,小温差真导热系数测试结果转换为大温差有效导热系数测试结果后,与大温差有效导热系数实际测试结果吻合的很好。[color=#FF0000](2)有效导热系数转换为真导热系数[/color] 假设真导热系数随温度变化关系是一个一元三次多项式,即: 式中的B0、B1、B2和B3是与材料自身特性有关的待定常数。将式直接代入与式可得: 将图 4‑ 5中红线所示的一系列热面温度TH和冷面温度TC下测量得到的对应有效导热系数测试数据代入公式中,得到一系列有关四个未知数B0、B1、B2和B3的关系式。通过多元回归分析,就可以得到这四个未知数,由此得到转换后的真导热系数表达式: 将有效导热系数测量结果转换成真导热系数的计算公式以样品平均温度为横坐标绘制真导热系数曲线,并与真导热系数小温差测量结果进行比较,如图 4‑ 6中的蓝线所示。由图 4‑ 6所示的对比结果可以看出,大温差法测试结果转换为小温差的真效导热系数后,与小温差测试结果吻合的较好,全温度范围内偏差百分比都小于5%,只是在最低温度和最高温度处偏差分别为9%和6.4%。由此可见,对于Saffil纤维这种材料,在低真空条件接近一个大气压环境下,大温差有效导热系数测试结果转换为小温差真导热系数测试结果后,与小温差真导热系数实际测试结果吻合的很好。[color=#FF0000][b]4.4. APA纤维隔热材料[/b][/color] 密度为107kg/m^3的APA纤维隔热材料在0.001 Torr氮气气压环境下进行测试,稳态热流计法有效导热系数测量结果如图 4‑ 7中的红线所示,瞬态步进加热法真导热系数测试结果如图 4‑ 8中的红线所示。[align=center][img=,690,388]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181543266391_5463_3384_3.png!w690x388.jpg[/img][/align][align=center][color=#FF0000]图 4-7 氮气气压0.001 Torr下107 kg/m3密度APA纤维样品在有效导热系数测量结果[/color][/align][align=center][img=,690,425]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181543387494_7814_3384_3.png!w690x425.jpg[/img][/align][align=center][color=#FF0000]图 4-8 氮气气压0.001 Torr下107 kg/m3密度APA纤维样品在真导热系数测量结果[/color][/align] 在0.001 Torr氮气气压下107kg/m^3的APA纤维隔热材料有效导热系数λeff随样品热面温度TH变化测量值的拟合公式为: 在0.001 Torr氮气气压下107kg/m^3的APA纤维隔热材料真导热系数λtrue随样品平均温度T变化测量值的拟合公式为:[color=#FF0000](1)真导热系数转换为有效导热系数[/color] 将APA纤维真导热系数拟合公式代入公式,然后进行积分求解就可以得到相应的有效导热系数,其中设置样品冷面温度为TC=19.05℃。得到由有效导热系数拟合公式: 将真导热系数测量结果转换成有效导热系数的公式以样品热面温度为横坐标绘制有效导热系数曲线,并与有效导热系数大温差测量结果进行比较,如图 4‑ 7中的蓝线所示。由图 4‑ 7所示的对比结果可以看出,小温差真导热系数测试结果转换为大温差有效导热系数后,与大温差测试结果吻合的较好,只是在热面温度为26.8℃时两者相差略微偏大为22.1%,这主要是因为在大温差热流计法测量过程中的冷面温度为19.05±13.6℃,温差较小使得热流密度较小所带来的误差。而在其它所有热面温度下(100℃以上)有效导热系数相比,偏差百分比随着热面温度升高而变大,在最高热面温度1128℃是偏差为14.6%。由此可见,对于APA纤维这种材料,在高真空条件0.001 Torr氮气气氛下,小温差真导热系数测试结果转换为大温差有效导热系数测试结果后,与大温差有效导热系数实际测试结果吻合的较好。[color=#FF0000](2)有效导热系数转换为真导热系数[/color] 假设真导热系数随温度变化关系是一个一元三次多项式,即: 式中的B0、B1、B2和B3是与材料自身特性有关的待定常数。将式直接代入与式可得: 将图 4‑ 7中红线所示的一系列热面温度TH和冷面温度TC下测量得到的对应有效导热系数测试数据代入公式中,得到一系列有关四个未知数B0、B1、B2和B3的关系式。通过多元回归分析,就可以得到这四个未知数,由此得到转换后的真导热系数表达式: 将有效导热系数测量结果转换成真导热系数的计算公式以样品平均温度为横坐标绘制真导热系数曲线,并与真导热系数小温差测量结果进行比较,如图 4‑ 8中的蓝线所示。由图 4‑ 8所示的对比结果可以看出,大温差法测试结果转换为小温差的真效导热系数后,与小温差测试结果吻合的很好,全温度范围内偏差百分比都小于6%,只是在常温23.6℃处偏差最大为8%。由此可见,对于APA纤维这种材料,在高真空条件0.001 Torr氮气环境下,大温差有效导热系数测试结果转换为小温差真导热系数测试结果后,与小温差真导热系数实际测试结果吻合的很好。[b][color=#FF0000]4.5. 氧化锆ZYF纤维隔热材料[/color][/b] 氧化锆ZYF纤维隔热材料在0.001 Torr氮气气压环境下进行测试,稳态热流计法有效导热系数测量结果如图 4‑ 9中的红线所示,瞬态步进加热法真导热系数测试结果如图 4‑ 10中的红线所示。[align=center][img=,690,382]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181543521992_3974_3384_3.png!w690x382.jpg[/img][/align][align=center][color=#FF0000]图 4-9 氮气气压0.001 Torr下ZYF纤维样品在有效导热系数测量结果与真导热系数测量结果转[/color][/align][align=center][img=,690,414]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181544043755_4332_3384_3.png!w690x414.jpg[/img][/align][align=center][color=#FF0000]图 4-10 氮气气压0.001 Torr下ZYF纤维样品在真导热系数测量结果与有效导热系数测量结[/color][/align] 在0.001 Torr氮气气压下ZYF纤维隔热材料有效导热系数λeff随样品热面温度TH变化测量值的拟合公式为: 在0.001 Torr氮气气压下ZYF纤维隔热材料真导热系数λtrue随样品平均温度T变化测量值的拟合公式为:[color=#FF0000](1)真导热系数转换为有效导热系数[/color] 将氧化锆ZYF纤维真导热系数拟合公式代入公式,然后进行积分求解就可以得到相应的有效导热系数,其中设置样品冷面温度为TC=22.05℃。得到由有效导热系数拟合公式: 将真导热系数测量结果转换成有效导热系数的公式以样品热面温度为横坐标绘制有效导热系数曲线,并与有效导热系数大温差测量结果进行比较,如图 4‑ 9中的蓝线所示。由图 4‑ 9所示的对比结果可以看出,小温差真导热系数测试结果转换为大温差有效导热系数后,与大温差测试结果吻合的较好,只是在热面温度为25.9℃时两者相差略微偏大为83.5%,这主要是因为在大温差热流计法测量过程中的冷面温度为22.05±0.5℃,温差较小使得热流密度较小所带来的误差。而在其它所有热面温度下(100℃以上)有效导热系数相比,最大偏差为6%。由此可见,对于ZYF纤维这种材料,在高真空条件0.001 Torr氮气气氛下,小温差真导热系数测试结果转换为大温差有效导热系数测试结果后,与大温差有效导热系数实际测试结果吻合的很好。[color=#FF0000](2)有效导热系数转换为真导热系数[/color] 假设真导热系数随温度变化关系是一个一元三次多项式,即: 式中的B0、B1、B2和B3是与材料自身特性有关的待定常数。将式直接代入与式可得: 将图 4‑ 9中红线所示的一系列热面温度TH和冷面温度TC下测量得到的对应有效导热系数测试数据代入公式中,得到一系列有关四个未知数B0、B1、B2和B3的关系式。通过多元回归分析,就可以得到这四个未知数,由此得到转换后的真导热系数表达式: 将有效导热系数测量结果转换成真导热系数的计算公式以样品平均温度为横坐标绘制真导热系数曲线,并与真导热系数小温差测量结果进行比较,如图 4‑ 10中的蓝线所示。由图 4‑ 10所示的对比结果可以看出,大温差法测试结果转换为小温差的真效导热系数后,与小温差测试结果吻合的很好,全温度范围内偏差百分比都小于7.3%。由此可见,对于ZYF纤维这种材料,在高真空条件0.001 Torr氮气环境下,大温差有效导热系数测试结果转换为小温差真导热系数测试结果后,与小温差真导热系数实际测试结果吻合的很好。[b][color=#FF0000]4.6. OFI纤维隔热材料[/color][/b] 密度为202.4kg/m^3的OFI纤维隔热材料在0.001 Torr氮气气压环境下进行测试,稳态热流计法有效导热系数测量结果如图 4‑ 11中的红线所示,瞬态步进加热法真导热系数测试结果如图 4‑ 12中的红线所示。[align=center][img=,690,380]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181544213688_4307_3384_3.png!w690x380.jpg[/img][/align][align=center][color=#FF0000]图 4-11 氮气气压0.001 Torr下OFI纤维样品在有效导热系数测量结果与真导热系数测量结果[/color][/align][align=center][img=,690,416]http://ng1.17img.cn/bbsfiles/images/2018/02/201802181544329578_5158_3384_3.png!w690x416.jpg[/img][/align][align=center][color=#FF0000]图 4-12 氮气气压0.001 Torr下OFI纤维样品在真导热系数测量结果与有效导热系数测量结[/color][/align] 在0.001 Torr氮气气压下OFI纤维隔热材料有效导热系数λeff随样品热面温度TH变化测量值的拟合公式为: 在0.001 Torr氮气气压下OFI纤维隔热材料真导热系数λtrue随样品平均温度T变化测量值的拟合公式为:[color=#FF0000](1)真导热系数转换为有效导热系数[/color] 将OFI纤维真导热系数拟合公式代入公式,然后进行积分求解就可以得到相应的有效导热系数,其中设置样品冷面温度为TC=22.05℃。得到由有效导热系数拟合公式: 将真导热系数测量结果转换成有效导热系数的公式以样品热面温度为横坐标绘制有效导热系数曲线,并与有效导热系数大温差测量结果进行比较,如图 4‑ 11中的蓝线所示。由图 4‑ 11所示的对比结果可以看出,小温差真导热系数测试结果转换为大温差有效导热系数后,与大温差测试结果吻合的非常好,只是在热面温度为24.1℃时两者相差略微偏大为10.8%,这主要是因为在大温差热流计法测量过程中的冷面温度为22.05±0.5℃,温差较小使得热流密度较小所带来的误差。而在其它所有热面温度下(100℃以上)有效导热系数相比,最大偏差为7%,而且随着热面温度的上升,两者相差百分比越来越小。由此可见,对于OFI纤维这种材料,在高真空条件0.001 Torr氮气气氛下,小温差真导热系数测试结果转换为大温差有效导热系数测试结果后,与大温差有效导热系数实际测试结果吻合的非常好。[color=#FF0000](2)有效导热系数转换为真导热系数[/color] 假设真导热系数随温度变化关系是一个一元三次多项式,即: 式中的B0、B1、B2和B3是与材料自身特性有关的待定常数。将式直接代入与式可得: 将图 4‑ 11中红线所示的一系列热面温度TH和冷面温度TC下测量得到的对应有效导热系数测试数据代入公式中,得到一系列有关四个未知数B0、B1、B2和B3的关系式。通过多元回归分析,就可以得到这四个未知数,即: 将有效导热系数测量结果转换成真导热系数的计算公式以样品平均温度为横坐标绘制真导热系数曲线,并与真导热系数小温差测量结果进行比较,如图 4‑ 12中的蓝线所示。由图 4‑ 12所示的对比结果可以看出,大温差法测试结果转换为小温差的真效导热系数后,与小温差测试结果吻合的非常好,全温度范围内偏差百分比都小于4%,只是在较低热面温度(100℃以下)时偏差最大为8.9%。由此可见,对于这种OFI纤维隔热材料,在高真空条件0.001 Torr氮气环境下,大温差有效导热系数测试结果转换为小温差真导热系数测试结果后,与小温差真导热系数实际测试结果吻合的非常好。[b][color=#FF0000]5. 结论[/color][/b] 通过对五种纤维类隔热材料的六组大温差和小温差测试试验结果可以看出,尽管做了一些假设,并忽略了辐射传热对整体热传递的影响,但所建立的有效导热系数与真导热系数关系式成立,并且对这五种纤维类隔热材料应用这种关系是有效的。[b][color=#FF0000]6. 参考资料[/color][/b](1)Daryabeigi K. Heat transfer modeling and validation for optically thick alumina fibrous insulation//Proceedings of the 30th International Thermal Conductivity Conference and the 18th International Thermal Expansion Symposium. USA: NASA Langley Research Center, 2009: 23681.(2)Daryabeigi K, Cunnington GR, Knutson JR. Combined heat transfer in high-porosity high-temperature fibrous insulation: Theory and experimental validation. Journal of thermophysics and heat transfer. 2011 Oct 25 (4):536-46.(3) Gembarovic, J., and Taylor, R. E., “A Method for Thermal Diffusivity Determination of Thermal Insulators,” International Journal of Thermophysics, Vol. 28, No. 6, 2007, pp. 2164-2175.[hr/]

下图是ASTM D5470测试方法中的测试模型,采用ASTM D5470热阻测定仪或导热仪使用中测量精度的影响因素主要有以下几个方面:http://ng1.17img.cn/bbsfiles/images/2015/03/201503182256_538771_3384_3.png 1. 针对不同的热阻范围需要采用不同热流测量范围的热流计,这就需要采用不同材质来制作热流计,如分别采用不锈钢和铜等材料制成不同测量范围热流计。一般热流计金属棒上插入了多只温度传感器以及外围的隔热材料组件,在不同热流计测试过程中,这就使得操作人员不可能去更换对应的热流计,如此就必须配置和购买至少两套热阻测定仪或导热仪来覆盖尽可能宽泛的热阻和热导率测量范围。很多测试机构为了节省经费一般只购买一套设备来进行全量程的测试,这就使得在某一区间的热阻和导热系数测量存在巨大误差。 2. ASTM D5470方法中,是通过测量热流计金属棒轴向上的温度分布来计算获得流经试样的热流,而温度分布是通过间隔布置在金属棒上的多只温度传感器进行测量来获得。由于金属材料的导热系数很大,这就使得两两温度传感器之间的温度差很小,为了保证准确测量出热流计棒上相应位置处的温度,必须采用更高测量精度的铂电阻温度传感器,采用测量精度不高的热电偶往往会带来较大误差。 3. 上下两个热流计的尺寸完成一致,并要求压紧试样过程中上下两个热流计要完全对准,而且要求两个热流计的端面平行度和端面光洁度非常高,以免造成被测试样的厚度不均匀和热流计端面粗糙所带来的接触热阻,这就对热流计的上下移动机构和对准机构的精度要求非常高,这部分内容占了整个ASTM D5470热阻测定仪或导热仪的大部分费用。考核ASTM D5470热阻测定仪或导热仪测量精度的一种方法是空载测试,即不加载任何被测试样,只使得上下两个热流计金属棒直接对准接触,由此测量出此时的接触热阻,此接触热阻就是仪器的最小热阻分辨率,这个空载热阻测量值越小,说明导热仪的测量分辨率越高,测量试样时越是容易达到更高的测量准确度。 4. 热阻测量准确度除了与温度测量准确度有关外,还与试样上的加载压力测量准确度有关,因此压力传感器要具有一定的准确度才行。同时,金属棒热流计和被测试样在受热时会受热膨胀,在膨胀过程中势必会引起压力的改变,因此热阻或导热系数测量要在温度和压力都稳定的情况下测量,否则也会带来误差。 5. 引起热阻或导热系数测量误差的另外一个重要因素是热流计和试样的散热影响,尽管很多测试设备都在金属热流计和试样外部都采取了一定的隔热措施,如采用隔热材料进行包裹,但还是会有部分热量会从热流计和试样上流失。最有效的办法是采用等温绝热措施,即在热流计棒和试样外部增加绝热屏,绝热屏上的温度分布与热流计金属棒和试样上的温度分布相同,通过等温绝热来消除热损失的影响。但这势必会大幅度的增加测试设备的造价。 6. 由于试样导热系数等于试样厚度除以试样热阻,因此采用ASTM D5470方法测量导热系数时要求精确测量被测试样的厚度,但恰恰这是最困难的事情。对于刚性材料来说,被测试样可以比较厚并且不宜变形,可以在进行实验前进行测量。但对于柔性材料,如导热酯、导热硅胶、硅胶导热片等,试样的厚度在压力加载后会发生改变,这就需要配置在线厚度测量装置。另外,在柔性试样加载后,试样厚度往往会降低到几十至几百微米,这对在线厚度测量来说几乎不可能实现准确测量,因此,厚度测量的准确度是采用ASTM D5470方法时带来误差的最大因素。我们可以经常看到国外厂家导热材料的性能指标中只提供热阻数据而没有提供导热系数数据,就是因为厚度测量几乎无法实现。就算有厂家能提供出导热系数数据,哪这个数据也会存在巨大的误差。

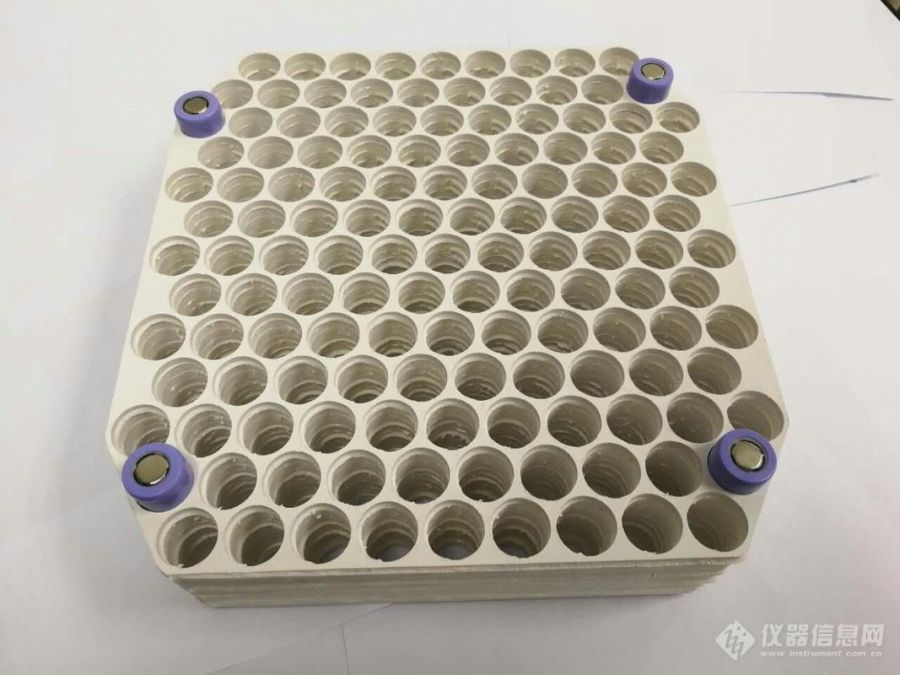

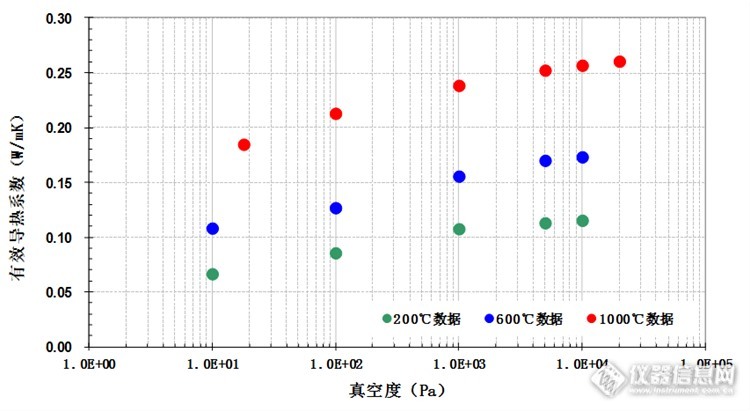

[color=#990000]摘要:针对碳纤维隔热保温材料这种在高温真空和惰性气体环境下的唯一一类耐高温隔热保温材料,本文介绍了碳纤维隔热保温材料高温导热系数测试中的特点,以及国内外针对碳纤维隔热保温材料导热系数测试技术的发展现状,并详细介绍了国外碳纤维保温材料导热系数测试结果,以及上海依阳公司采用稳态热流计法对国产石墨硬毡导热系数的测试结果。[/color][align=center][img=,566,376]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061729597358_7316_3384_3.png!w566x376.jpg[/img][/align][align=center][color=#ff0000]硬质碳纤维隔热材料[/color][/align][b][color=#ff0000]一、碳纤维隔热保温材料及其导热系数测试特点[/color][/b]碳纤维隔热保温材料是一种碳纤维与一定比例粘结剂成型制得的软毡材料,在软毡材料基础上通过碳化、石墨化、机加工制成硬质碳纤维隔热保温材料。评价这类材料隔热保温性能的一个重要指标为导热系数,而在导热系数测试中存在着与其他类型隔热材料不同的特点:(1)测试温度高:最高至1000~2000℃以上;(2)惰性气体环境;真空、氮气、氩气、氦气等;(3)两种温度分布形式:温度均匀和大温度梯度;(4)两类材料形式:柔性和刚性;(5)材料导电性:导电材料。[color=#ff0000][b]二、隔热材料高温导热系数国内外常用测试方法[/b][/color]对于低导热系数的隔热材料,常用的导热系数测试方法主要分为以下三类:[align=center][img=00.隔热材料导热系数常用测试方法,690,176]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061731593097_6773_3384_3.png!w690x176.jpg[/img][/align][align=center][color=#ff0000]三类导热系数常用测试方法[/color][/align]从以上列表可以看出,目前国内外可满足碳纤维隔热保温材料导热系数测试的商品化设备只有德国耐驰公司的稳态保护热板法导热仪和上海依阳实业有限公司的稳态热流计法导热仪,可实现在真空和惰性气体环境下对碳纤维隔热败落材料导热系数进行测试,而美国NASA的稳态热流计法导热仪则是非标自制的非商品数测试仪器。[b][color=#ff0000]2.1 稳态保护热板法[/color][/b]依据的标准为:ASTM C177 和 GB/T 10294,测量原理如图1所示。[align=center][img=01.单样品防护热板法示意图,516,301]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061732313057_7803_3384_3.jpg!w516x301.jpg[/img][/align][align=center][color=#ff0000]图1 单样品形式稳态保护热板法测量原理图[/color][/align]对于稳态保护热板法导热系数测试仪器,目前国内外具有在高温和真空条件下进行导热系数测试能力的设备只有德国耐驰公司生产的商品化设备和美国NIST自制的标准化测试设备,如图2和图3所示。[align=center][img=02.德国耐驰公司保护热板法分析仪,500,333]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061732576517_3719_3384_3.jpg!w500x333.jpg[/img][/align][align=center][color=#ff0000]图2 德国耐驰公司的稳态保护热板法导热仪[/color][/align][align=center][img=03.美国NIST保护热板法导热仪,600,403]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061733230452_8623_3384_3.jpg!w600x403.jpg[/img][/align][align=center][color=#ff0000]图3 美国NIST稳态保护热板法导热仪[/color][/align][b][color=#ff0000]2.2 稳态热流计法[/color][/b]依据的标准为:ASTM C201、GB/T 10295和YBT 4130-2005。其中YBT 4130-2005完全照搬了ASTM C201,是一种采用水量热计法进行热流密度测量,也是一种热流计法。稳态热流计法的基本原理如图4所示。[align=center][img=04.热流计法高温导热仪测量原理图,690,389]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061733428187_8222_3384_3.png!w690x389.jpg[/img][/align][align=center][color=#ff0000]图4 稳态热流计法测量原理图[/color][/align]对于稳态热流计法导热系数测试仪器,目前国内外具有在高温条件下进行导热系数测试能力的设备有以下四家机构的设备,如图5和图6所示,但只有美国NASA和上海依阳实业有限公司具有自制的标准化测试设备,如图7和图8所示。[align=center][img=05.国产水流量平板法高温导热仪,500,365]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061734048203_1810_3384_3.jpg!w500x365.jpg[/img][/align][align=center][color=#ff0000]图5 国产水量热计法高温导热仪[/color][/align][align=center][img=,608,600]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061753072806_6516_3384_3.jpg!w608x600.jpg[/img][/align][align=center][color=#ff0000]图6 美国Orton公司水量热计法高温导热仪[/color][/align][align=center][img=07.美国NASA稳态热流计法高温导热仪,624,473]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061734509267_416_3384_3.png!w624x473.jpg[/img][/align][align=center][color=#ff0000]图7 美国NASA稳态热流计法高温导热系数测试系统[/color][/align][align=center][img=08.上海依阳公司热流计法高温导热仪,690,535]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061735204189_1658_3384_3.jpg!w690x535.jpg[/img][/align][align=center][color=#ff0000]图8 上海依阳实业有限公司稳态热流计法高温导热系数测试系统[/color][/align][b][color=#ff0000]2.3 瞬态热线法[/color][/b]依据的标准为:ASTM C1133 和 GB/T 5990。瞬态热线法的基本原理如图9所示。[align=center][img=09.热线法导热仪结构原理图(平行线法),475,359]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061735445173_2323_3384_3.jpg!w475x359.jpg[/img][/align][align=center][color=#ff0000]图9 瞬态热线法导热仪原理图(平行线法)[/color][/align][align=center]对于瞬态热线法导热系数测试仪器,目前国内外具有在高温条件下进行导热系数测试能力的设备有以下两家公司的设备,如图10和图11所示。[/align][align=center][img=10.美国TA公司热线法高温导热仪,690,555]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061736056747_5297_3384_3.jpg!w690x555.jpg[/img][/align][align=center][color=#ff0000]图10 美国TA公司热线法高温导热仪[/color][/align][align=center][img=11.德国耐驰公司热线法高温导热仪,401,600]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061736304489_8933_3384_3.jpg!w401x600.jpg[/img][/align][align=center][color=#ff0000]图11 德国Netzsch公司热线法高温导热仪[/color][/align][b][color=#ff0000]三、碳纤维隔热材料测试技术现状[/color][/b]从以上三类隔热材料测试方法和相关导热系数测试设备可以看出,商品化设备仅有德国耐驰的保护热板法和上海依阳的热流计法设备可以满足碳纤维隔热材料在惰性气体环境下的测试要求。国外对碳纤维隔热材料导热系数测试多为非标自制设备,文献和隔热材料厂家报道全部是热流计法和热线法设备。主要因为只有这两种方法可实现高温。除了上海依阳实业有限公司之外,还未见到国内其他机构具有碳纤维隔热材料导热系数测试设备,也未见到相应的测试结果文献报道。[b][color=#ff0000]四、碳纤维隔热保温材料导热系数的两种主要测试技术[/color][/b]从上述介绍可以看出,针对碳纤维隔热保温材料的导热系数测试,目前国内外只有稳态热流计法和瞬态热线法能实现高温条件下的测试。下面分别介绍这两种方法在导热系数具体测试中的特点。[b][color=#ff0000]4.1 稳态热流计法高温导热系数测试[/color][/b]这是一种国内外隔热材料高温导热系数测试的主流方法,除可实现高温外,主要特点是模拟实际隔热时的大温差环境,可测量复合材料构件,并可测试不同方向上的导热系数。可在真空和惰性气体控制气压环境下进行导热系数测试,美国NASA有过大量文献报道,技术非常成熟,几乎对所有航天用隔热材料都进行过测试评价。上海依阳也采用此技术,以满足国内航天高温隔热材料导热系数测试需求。国外碳纤维隔热材料生产厂家的柔性和刚性隔热毡产品资料中也能看出采用的是稳态热流计法。[b][color=#ff0000]4.2 瞬态热线法高温导热系数测试[/color][/b]在未出现稳态热流计法前,是隔热材料和碳纤维隔热材料的主流测试方法,以前多用于耐火材料导热系数测试中。热线法导热系数测试设备结构简单,较易实现高温测试。热线法导热系数测试设备特点之一是均温测试,得到的是真导热系数,而不是高温下具有大温差时辐射传热起主导作用的有效导热系数。但对于碳纤维隔热材料这种导电材料,要设法解决热线高温绝缘难题。同时整个测试过程十分漫长,需要整个样品温度恒定。[b][color=#ff0000]4.3 稳态热流计法与瞬态热线法测量结果的区别[/color][/b]稳态热流计法导热系数测试过程中,样品厚度方向上存在较大温差,在高温下会存在导热、对流和辐射传热等多种传热 形式,这时所测试得到的导热系数对应于等效导热系数。瞬态热线法导热系数测试过程中,被测样品温度均匀无温差,测试过程中只存在固体和气体导热传热形式, 这时所测试得到的导热系数对应于真导热系数。图12所示为两种不同低密度隔热材料中导热、对流和辐射传热时的相应导热系数随温度变化曲线,从曲线中可以明细看出,由于辐射传热的影响,会使得整体导热系数明细的增加。[align=center][img=,667,412]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061750302779_5461_3384_3.png!w667x412.jpg[/img][/align][align=center][color=#ff0000]图12 固体、气体和辐射传热对应的导热系数分量随温度变化曲线[/color][/align]另外,对同一样品用热流计法测试得到的等效导热系数都比瞬态法热线法测试得到的真导热系数大,如图13所示。[align=center][img=13.等效导热系数与真导热系数对比,690,392]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061737172107_4763_3384_3.png!w690x392.jpg[/img][/align][align=center][color=#ff0000]图13 有效导热系数与真导热系数对比[/color][/align][b][color=#ff0000]五、国外碳纤维隔热材料测试典型报道[/color][color=#ff0000]5.1 美国 NASA Langley Research Center 工作[/color][/b]美国 NASA Langley Research Center研制的热流计法高温导热系数测试系统技术指标如下:(1)被测对象:刚性和柔性片状材料;(2)样品热面温度最高:1800℉;(3)气压控制范围:0.0001 ~ 760 torr。美国 NASA Langley Research Center研制的热流计法高温导热系数测试系统结构如图14所示。[align=center][img=,537,374]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061754362037_9065_3384_3.png!w537x374.jpg[/img][/align][align=center][color=#ff0000]图14 美国NASA和上海依阳稳态热流计法高温导热系数测试系统结构示意图[/color][/align]相关报道可参考以下文献:(1) Daryabeigi, Kamran. "Effective thermal conductivity of high temperature insulations for reusable launch vehicles." NASA/TM-1999-208972 (1999).(2) Daryabeigi, Kamran, George R. Cunnington, and Jeffrey R. Knutson. "Combined heat transfer in high-porosity high-temperature fibrous insulation: Theory and experimental validation." Journal of thermophysics and heat transfer 25, no. 4 (2011): 536-546.[color=#ff0000]5.2 日本 NIPPON CARBON 公司产品性能[/color]日本 NIPPON CARBON 公司的碳纤维隔热保温材料主要有GF-F软毡系列和FGL多层复合硬毡系列,如图15和图16所示。[align=center][img=15.GF-F软毡系列,345,290]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061738366157_2988_3384_3.png!w345x290.jpg[/img][/align][align=center][color=#ff0000]图15 Soft Felt GF-F Series[/color][/align][align=center][img=16.FGL多层复合硬毡系列,315,250]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061738596568_157_3384_3.png!w315x250.jpg[/img][/align][align=center][color=#ff0000]图16 Felt Laminated FGL Series[/color][/align]对于这两类碳纤维隔热保温材料,日本 NIPPON CARBON 公司在其官网分别给出了高温导热系数测试结果,如图17和图18所示。[align=center][img=17.日本碳公司软毡导热系数测试结果,599,515]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061739203059_8251_3384_3.png!w599x515.jpg[/img][/align][align=center][color=#ff0000]图17 日本碳公司软毡高温导热系数测试结果[/color][/align][align=center][img=18.日本碳公司多层硬毡导热系数测试结果,576,510]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061739426081_5945_3384_3.png!w576x510.jpg[/img][/align][align=center][color=#ff0000]图18 日本碳公司多层硬毡高温导热系数测试结果[/color][/align]从上述 NIPPON CARBON 公司给出的软毡和硬毡高温导热系数测试结果可以看出,导热系数测试是在20Pa的真空环境下进行,而且声明测试的是垂直于样品表面方向,这就代表了高温导热系数测试采用的稳态热流计法,因为只有稳态热流计法才有明确的方向性。[b][color=#ff0000]5.3 日本吴羽株式会社 KRECA FR石墨硬毡产品性能[/color][/b]日本吴羽株式会社的碳纤维隔热保温材料主要有KRECA FR石墨硬毡系列,如图19所示。[align=center][img=19.日本吴羽公司石墨硬毡,566,376]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061740320551_5825_3384_3.png!w566x376.jpg[/img][/align][align=center][color=#ff0000]图19 日本吴羽株式会社的KRECA FR石墨硬毡系列[/color][/align]对于KRECA FR石墨硬毡系列,日本吴羽株式会社在其中文官网上颁布的高温导热系数测试结果如图20所示。[align=center][img=20.日本吴羽公司硬毡导热系数测试结果,499,477]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061740533317_6109_3384_3.png!w499x477.jpg[/img][/align][align=center][color=#ff0000]图20.日本吴羽公司硬毡高温导热系数测试结果[/color][/align]从图20中可以看出,高温导热系数测试是在1.33Pa的真空环境下进行,样品厚度为50mm。尽管日本吴羽株式会社并未标注导热系数测试方法,但从样品厚度来判断应该是稳态热流计法,因为热线法导热系数测试中样品厚度较大。[b][color=#ff0000]5.4 美国 Carbon Composites公司产品导热性能[/color][/b]美国 Carbon Composites公司在其官网上颁布了其碳纤维隔热保温材料产品的高温导热系数在氩气和真空环境下的测量结果,如图21和图22所示。[align=center][img=,690,436]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061755145297_131_3384_3.png!w690x436.jpg[/img][/align][align=center][color=#ff0000]图21 美国CCI公司碳纤维保温隔热材料产品导热性能对比-氩气气氛[/color][/align][align=center][img=,690,436]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061755269885_9003_3384_3.png!w690x436.jpg[/img][/align][align=center][color=#ff0000]图22 美国CCI公司碳纤维保温隔热材料产品导热性能对比-真空环境[/color][/align]另外,从美国CCI公司官网的产品技术指标文件中,可以看到以上导热系数测量结果都有明显的导热系数方向性标识。尽管没有明确方向性标识,但只要是方向性标识就代表了采用的稳态热流计法。[b][color=#ff0000]5.5 瞬态热线法石墨毡高温导热系数测试文献报道[/color][/b]澳大利亚Chahine等人在2005年报道了采用瞬态热线法对石墨毡高温导热系数进行了测量:Chahine, Khaled, Mark Ballico, John Reizes, and Jafar Madadnia. "Thermal Conductivity of Graphite Felt at High Temperatures." In Australasian Heat & Mass Transfer Conference. Curtin University of Technology, 2005.文中报道了采用热线法对WDF级石墨毡导热系数进行的测试,石墨毡的密度为80 kg/m^3,石墨纤维直径在7.0 ~12.5 μm 范围,平均直径为10.5 ± 3.2 μm。测试分别在真空和氩气条件下进行,测量结果如图23所示。[align=center][img=,690,445]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061755436092_3412_3384_3.png!w690x445.jpg[/img][/align][align=center][color=#ff0000]图23 瞬态热线法在不同气氛环境下测量石墨毡高温导热系数结果[/color][/align][b][color=#ff0000]六、上海依阳实业有限公司所做的工作[/color][color=#ff0000]6.1 测试仪器[/color][/b]针对碳纤维隔热保温材料,上海依阳实业有限公司采用自制的商品化热流计法高温导热仪(型号TC-HFM-1000)和瞬态平面热源法导热仪(型号TC-TPS 1010)分别进行了常温和高温下的导热系数测试,在国内首次得到了碳纤维隔热保温材料在不同真空度下室温~1000℃范围内的导热系数测试结果。瞬态平面热源法导热仪(型号TC-TPS 1010)以及样品安装如图24和图25所示,热流计法高温导热仪(型号TC-HFM-1000)和样品安装如图26和图27所示。[align=center][img=24.瞬态平面热源法导热仪,600,399]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061742257237_5181_3384_3.jpg!w600x399.jpg[/img][/align][align=center][color=#ff0000]图24 上海依阳公司瞬态平面热源法导热仪[/color][/align][align=center][color=#ff0000][img=25.瞬态平面热源法导热仪样品安装,690,196]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061742566835_5032_3384_3.jpg!w690x196.jpg[/img][/color][/align][align=center][color=#ff0000]图25 瞬态平面热源法导热仪测试样品安装[/color][/align][align=center][img=26.上海依阳公司热流计法高温导热仪,690,535]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061743276756_2316_3384_3.jpg!w690x535.jpg[/img][/align][align=center][color=#ff0000]图26 上海依阳公司真空型热流计法高温导热仪[/color][/align][align=center][img=27.热流计法高温导热仪试样安装,690,425]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061743534172_2846_3384_3.jpg!w690x425.jpg[/img][/align][align=center][color=#ff0000]图27 热流计法高温导热仪样品安装[/color][/align][b][color=#ff0000]6.2 真空型温热流计法高温导热仪技术指标[/color][/b](1) 被测对象:刚性和柔性片状材料;(2) 温度范围:100℃~1000℃(最高1500℃) ;(3) 气压范围:10 Pa ~ 1 atm;(4) 导热系数测试范围:5 W/mK;(5) 试样尺寸:正方形 300 × 300 mm;(6) 试样厚度范围:10 ~ 100 mm;(7) 温度测量精度:±1%;(8) 气压测量精度:±1%;(9) 导热系数测量精度:±5%。[b][color=#ff0000]6.3 碳纤维隔热保温材料样品(石墨硬毡)[/color][/b]对国内厂家提供的碳纤维隔热保温材料样品(石墨硬毡)进行导热系数测试,厂家提供了两种尺寸规格但相同材料的石墨硬毡样品分别用于瞬态平面热源法和稳态热流计法测试,材料密度为156 kg/m^3。其中一种样品规格为50mm×50mm×40mm,如图28所示;另一种样品规格为310mm×310mm×44.5mm,如图29所示。[align=center][img=28.平面热源法测试试样,690,391]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061744214427_5030_3384_3.jpg!w690x391.jpg[/img][/align][align=center][color=#ff0000]图28 石墨硬毡样品 50mm×50mm×40mm[/color][/align][align=center][img=29.四川创越炭材料公司石墨硬毡大样品,690,446]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061744478427_2043_3384_3.jpg!w690x446.jpg[/img][/align][align=center][color=#ff0000]图29 石墨硬毡样品 310mm×310mm×44.5mm[/color][/align][b][color=#ff0000]6.4 常温常压大气环境下瞬态平面热源法导热系数测试结果[/color][/b]采用瞬态平面热源法导热仪对石墨硬毡样品在常温常压大气环境下进行了15次的导热系数重复测量,测试结果如图30所示,导热系数测量平均值为0.112±0.002 W/mK。[align=center][img=,690,401]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061756110777_6506_3384_3.png!w690x401.jpg[/img][/align][align=center][color=#ff0000]图30 瞬态平面热源法常温常压下石墨硬毡导热系数多次测量结果[/color][/align][b][color=#ff0000]6.5 常压氮气环境下采用热流计法导热仪测量石墨硬毡高温导热系数结果[/color][/b]针对碳纤维隔热保温材料的高温导热系数测量,首先在常压惰性气体(氮气)环境下进行了不同温度点下的高温导热系数测量,不同温度下导热系数测量数值如图31所示,用横坐标为样品热面温度、纵坐标为有效导热系数的图形表示如图32所示。[align=center][img=31.热流计法高温导热系数测量数值,690,250]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061745380347_78_3384_3.png!w690x250.jpg[/img][/align][align=center][color=#ff0000]图31 石墨硬毡样品测试参数和结果数值[/color][/align][align=center][img=32.热流计法高温导热系数测量结果曲线,690,388]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061745567597_5912_3384_3.png!w690x388.jpg[/img][/align][align=center][color=#ff0000]图32 石墨硬毡有效导热系数随样品热面温度变化测量结果和拟合曲线[/color][/align]从图31所示的测量结果可以看出,拟合曲线为一条三次多项式公式,随着热面温度的增大曲线向上弯曲,这说明随着温度的升高,辐射传热的作用变得更加明显。[b][color=#ff0000]6.6 不同氮气气压(真空度)下采用热流计法导热仪测量石墨硬毡高温导热系数结果[/color][/b]为了测量不同氮气气压(真空度)下石墨硬毡样品的高温导热系数,分别将样品热面温度控制在200、600和1000℃,如图33所示。在每个热面温度恒定控制过程中,再分别控制氮气气压(真空度)的变化,真空度设定值分别为10、100、1000、5000和10000Pa,由此测量不同温度下和不同真空度下的有效导热系数,有效导热系数测量结果数值如图34所示。[align=center][img=,690,371]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061756353244_4739_3384_3.png!w690x371.jpg[/img][/align][align=center][color=#ff0000]图33 变真空测试过程中的样品热面温度变化曲线[/color][/align][align=center][img=,690,401]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061756457394_5389_3384_3.png!w690x401.jpg[/img][/align][align=center][color=#ff0000]图34 石墨硬毡在不同温度和不同真空度下的有效导热系数测量结果数值[/color][/align]将图34得到的有效导热系数测量结果数值绘制成图形,如图35所示。从图中可以看出,在每个恒定温度下,有效导热系数都会随着气压的增大而增大,并在接近常压时导热系数变化趋于稳定,这完全符合低密度隔热材料导热系数随气压增大的变化规律。[align=center][img=,690,383]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061757054144_6566_3384_3.png!w690x383.jpg[/img][/align][align=center][color=#ff0000]图35 不同温度下石墨硬毡导热系数随真空度变化测量结果[/color][/align]通过以上采用上海依阳实业有限公司的导热系数测试设备进行的石墨硬毡高温变真空条件下的测试,首次在国内得到了石墨硬毡完整的隔热性能测试评价结果,这将有助于碳纤维隔热保温材料的研究、生产、质量控制和性能评价等方面的需要。[b][color=#ff0000]七、稳态热流计法法导热系数测试更高温度(1500℃)测试系统方案[/color][/b]上海依阳实业有限公司现有测试设备已经证明完全可以满足1000℃以下碳纤维隔热材料的导热系数测试,若需要将测试温度提升到1500℃,需要进行以下改动,但不存在技术难度。(1) 更换加热方式,将金属发热体更换为石墨或碳/碳材料发热体,采用更大功率的低压大电流直流电源;(2) 碳纤维隔热材料导热系数一般偏高,样品冷面温度控制需更换为更大制冷功率的高精度冷却循环系统。(3) 温度测量采用更高使用温度的 S 型热电偶;(4) 加厚高温热防护装置以保证最高运行温度下的安全性;(5) 真空抽取根据真空度要求配备相应的真空系统。[align=center][img=,573,573]http://ng1.17img.cn/bbsfiles/images/2018/03/201803061757151027_2570_3384_3.png!w573x573.jpg[/img][/align][align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align][align=center][/align][align=center][/align]

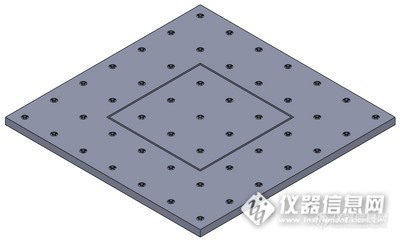

最近在德国耐驰公司的护热板法高温导热系数测定仪上进行隔热材料测试,在测试过程中发现耐驰公司的这个测试设备与ISO、ASTM和国标规定的护热板法标准有两处明显不同的地方,跟厂家联系也未获得满意答复,特此请教大伙帮忙参谋参谋。(1)在护热板法标准中规定护热板和量热板的表面要平整,在标准方法中对平整度给出过明确的要求。但在耐驰公司高温护热板法热导率测定仪中的护热板和量热板上面,均匀分布着很多螺纹孔。螺纹孔内已经安装了螺丝,但螺丝顶部与量热板表面至少还有1mm左右的空隙。在安装试样后,试样表面就会与量热板和护热板之间留有众多的空隙,这些空隙会不会给测试带来严重的接触热阻、同时还会影响试样表面的温度均匀分布和试样内部热流场的均匀分布呢?而且随着温度特别是随着策划四气压的不同,这些接触热阻会明显的发生变化,这是不是会对热导率测量带来影响呢?http://ng1.17img.cn/bbsfiles/images/2014/09/201409171610_514239_2937345_3.png(2)在各种标准测试方法中规定护热板和量热板之间的温度差应采用多只热电偶构成的热电堆来进行高分辨率的检测和温度控制,使得护热板温度和量热板之间的温度差尽可能的小以达到量热板的护热作用。但在耐驰的高温热导率测试设备中,并未采用这项技术,而是采用了热电阻测温,这就相当于护热板和量热板之间的温度差就是两只热电阻之间的温差。这是第一次遇到在护热板法导热系数测量中采用热电阻来代替热电堆进行护热保护的情形,这是不是会带来严重的侧向热损而使得测量误差较大呢?

[img=水量热计法高温平板导热仪升级改造解决方案,690,446]https://ng1.17img.cn/bbsfiles/images/2022/10/202210021605330949_5078_3221506_3.png!w690x446.jpg[/img][color=#990000]摘要:水流量平板法是目前常用的耐火材料导热系数测试方法,相应的导热仪具有测试温度高、大温差测量、结构合理简单、造价便宜和操作方便等突出优点,国内外用户众多,但存在的致命问题是测量低导热系数的隔热材料时误差巨大。针对水流量平板法导热仪,本文提出了一种改造升级方案,即采用一种高精度量热计技术代替现有的水量热计,彻底解决测量误差大的难题,在保留原有水流量平板法导热仪众多优势的前提下,实现导热系数测量精度大幅提高和测试时间大幅缩短,以满足各种高温隔热材料的低导热系数快速准确测量需求。[/color][color=#990000][/color][b]一、问题的提出[/b]对于导热系数小于0.03W/mK的隔热材料,其高温范围(1000℃以上)的导热系数准确测量一致都是没有很好解决的技术难题。但为了获得隔热材料的高温导热系数,并且出于测试设备的经济性考虑,很多国内外机构都选择了商业化的水流量平板法导热仪进行测试。水流量平板法导热仪是一种依据标准测试方法的导热系数测试设备,相关标准如下:(1)美国ASTM C201“耐火材料导热性的标准测试方法”。(2)英国BS 1902-505“耐火材料导热系数标准测试方法(平板/水量热计法)”。(3)冶金行业标准YB/T 4130-2005“耐火材料导热系数试验方法(水流量平板法)”。上述三个标准测试方法的基本原理完全一样,所采用的技术都是通过水量热计来测量流经样品厚度方向上的热流量。由于水量热计比较适用于较大的热流量测量,对于较小的热流量测量则存在巨大误差,因此这种测试方法比较适用于导热系数较高(大于0.1W/mK)的耐火材料。由于水流量平板法导热仪可以进行温度达1500℃以上的高温导热系数测试,因此很多客户采用这种导热仪进行高温隔热材料的测试评价,由于测量误差巨大使得导热系数测试结果往往非常小,严重误导了材料的研发、生产和性能评价。目前国内主流的商品化水量热计法导热系数测定仪有如图1所示的几种规格,测试温度可以从1200℃到1600℃。[align=center][img=01.国内常见的水流量平板法高温导热仪,690,274]https://ng1.17img.cn/bbsfiles/images/2022/10/202210021606396191_613_3221506_3.png!w690x274.jpg[/img][/align][align=center]图1 国内常见的几种水流量平板法高温导热仪[/align]尽管水流量平板法在高温导热系数测试中存在巨大误差,但随着量热分析技术的进步,可以对水流量平板法进行升级改造,可以通过提高量热计测量精度实现高精度的高温导热系数测量。选择水流量平板法导热仪进行技术改造,主要是因为水流量平板法导热仪具有以下便利特征:(1)水流量平板法导热仪的整体测试结构非常合理,高温加热加载在样品的顶面,水量热计位于被测样品的底面,从而在样品厚度方向上形成大温差,这非常符合隔热材料的实际使用工况,可以获得被测样品材料的等效导热系数。(2)样品顶面加热装置是一个独立的机构,可通过改变发热体材料实现不同的加热温度,由此可实现从1000℃至1500℃,甚至最高可达2000℃以上的高温,非常便于隔热材料高温导热系数的测量。(3)被测样品的装卸非常方便,并且可对不同尺寸的样品导热系数进行测试。(4)最重要的是水量热计位于测量装置的底部,更换水量热计比较方便,可以很容易的更换高精度量热计而不影响测量装置的整体结构。(5)水流量平板法导热仪的价格普遍很低,且国内用户众多。基于上述特点,针对水流量平板法导热仪,本文将提出一种改造升级方案,即采用一种高精度量热计技术代替现有的水量热计,彻底解决测量误差大的难题,在保留原有水流量平板法导热仪众多优势的前提下,实现导热系数测量精度大幅提高和测试时间大幅缩短,以满足各种高温隔热材料的低导热系数快速准确测量需求。[b]二、现有量热计热流测试技术分析[/b]在稳态法导热系数测试方法中,关键技术之一就是对流经样品的热流进行准确测量。热流测量的典型技术是量热计法,即基于量热计的比热容特性,通过测量量热计吸收或放出热量后的温度变化来确定所吸收或放出的热量多少。量热计在导热系数测试中有如下典型应用:(1)防护热板法:如图2(a)所示,防护热板法实际上是一种典型的绝热量热计法,热板作为样品热面温度的实施热源,其最终稳定温度就是完全吸收电加热功率后热板所升高的温度。因此,通过测量热板完全吸收的加热功率(即加载的电功率)就可以获得流经样品的热流。[align=center][img=02.量热计用于导热系数测试的两种测试方法示意图,690,243]https://ng1.17img.cn/bbsfiles/images/2022/10/202210021607339875_6761_3221506_3.png!w690x243.jpg[/img][/align][align=center]图2 量热计用于导热系数测试的两种测试方法示意图:(a)防护热板法;(b)水流量平板法[/align](2)水流量平板法:如图2(b)所示,与防护热板法类似,也用的是量热计法,只是量热计位于被测平板样品的冷面来测量流经样品的热流。量热介质则是流动的液体,通过测量量热介质的温升,可根据量热介质的比热容计算得到量热介质吸收的热量大小。从上述量热计在导热系数测量中的两个典型应用,可以做出以下分析:(1)防护热板法中采用的量热计技术,可以获得很高的导热系数测量精度。但由于需要使用护热技术使得量热计输出的热量只流经样品,即量热计周边处于一个高温动态等温绝热环境,而量热计自身还需处于高温状态,这使得量热计在高温下很难实现绝热防护和保证量热计尺寸的稳定性,因此防护热板法只能实现1000℃以下的导热系数准确测量。(2)水流量平板法是将量热计布置在被测样品的冷面,这样做的好处是样品冷面温度较低(特别是测试低导热系数隔热材料样品时),这样可以很容易实现较高样品热面温度。但带来的问题是如果样品冷面温度超过100℃,会使得水量热计中的流体产生沸腾蒸发而影响测量精度,如果通过增加水流速度避免流体沸腾蒸发,则会使得进出口之间的温差减小,也同样会带来另外的测量误差。同时水量热计四周较差的绝热防护措施而产生较大热损,会带来严重的测量误差。这些就是致使水流量平板法测量误差较大的主要原因,这些因素在高导热系数测量时还不明显,但在测量低导热系数时,测量误差所占比重则会很大,导热系数测量结果会明显偏低,甚至会有数量级水平的误差。(3)从上述两种量热计在导热系数测试的典型应用可以看出,两种量热计法测试都是在稳态状态下进行,每次导热系数测试都需要在样品冷热面温度和热流达到稳定状态。特别是对于高温范围的隔热材料测试,需要漫长时间进行多个温度点下的测量才能获得一条导热系数随温度变化曲线。从上述分析可以看出,尽管水流量平板法存在测量误差巨大的严重缺陷,但在高温导热系数测量中则有巨大的潜力。只要克服水量热计存在的问题,就可解决低导热系数高温测量难题,因此问题的关键就是如何采用新型的量热计技术来代替目前的水量热计。[b][color=#990000]三、高精度金属块量热计解决方案[/color][/b]我们从最基本的物体吸收热量与温升的关系出发,即材料的比热容定义:单位质量物体升高一度所吸收的热量,可以设计出以下导热系数动态测试方法:(1)如图3所示,将图2(b)所示的水流量平板法导热仪中的水流量计更换为一平板金属块作为量热计,量热计上方的其他结构保持不变。[align=center][img=03.金属块量热法高温导热系数动态测试设备结构示意图,500,313]https://ng1.17img.cn/bbsfiles/images/2022/10/202210021609596535_7755_3221506_3.png!w690x433.jpg[/img][/align][align=center]图3 金属块量热法高温导热仪结构示意图[/align](2)此金属块量热计采用高导热金属材料制成,用于吸收透过被测样品的热流量。采用高导热金属材料作为量热计是为了保证量热计温度能快速均匀,以满足测试模型中要求量热计始终处于等温的边界条件,同时具有耐高温能力,以能够进行高温下的导热系数测试。(3)由于金属块量热计的快速均温能力,那么通过量热计的温度变化就可以计算得到样品冷面的热流变化。(4)为了使金属块量热计所吸收的完全是透过被测样品的热量,最大限度减小量热计的热损失,借鉴了保护热板法的技术方案,即在金属块量热计四周增加了主动护热装置来实现绝热。(5)还继续采用原有水流量平板法导热仪的加热装置和温度测量装置,但加热装置的温度以线性方式进行变化,由此使得被测样品的冷热面以相同的升降温速率进行变化。通过上述测量得到的冷面热流变化,以及结合测量得到的冷热面温度和温度变化速率,可以得到整个温度变化过程中的导热系数变化曲线。综上所述,只需对水流量平板法导热仪中的水量热计进行更换,即可实现绝热材料高温导热系数的准确测量,同时采用了线性升温加热方式,大幅缩短了测试时间。[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]

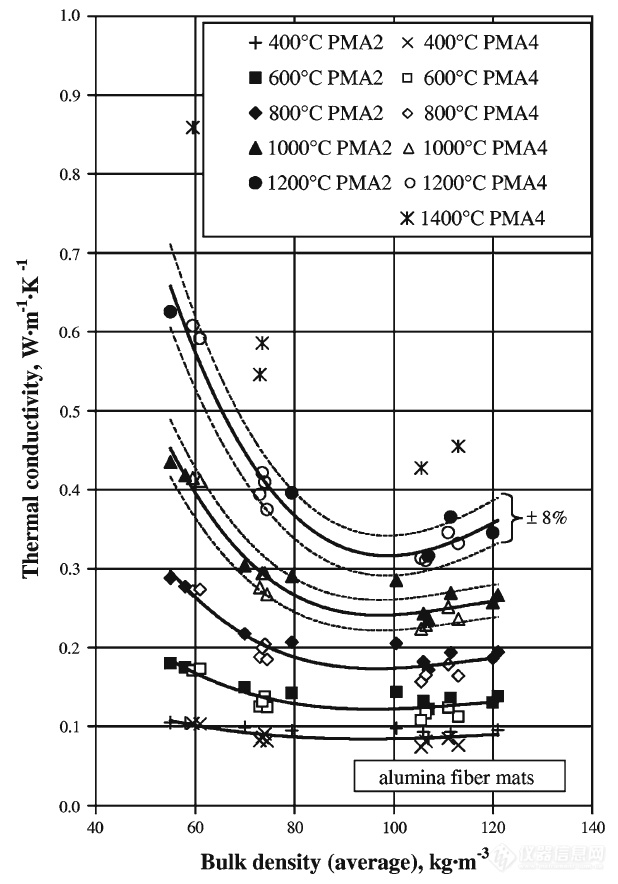

[color=#990000]摘要:针对低密度隔热材料在实际工程中的应用,介绍了两个新型表征参数,分别在固定厚度和固定热阻情况下,对低密度隔热材料进行评价、选材和优化。同时,还推荐采用瞬态法测量隔热材料的热扩散系数,可以在准确表征隔热性能的同时,还能简化测试设备及其造价。[/color][hr/][b][color=#990000]1. 问题的提出[/color][/b] 在低密度隔热材料的实际工程应用中,往往存在着以下两方面的问题: (1)普遍认为隔热材料的密度越低,隔热性能越好,从而在保温板等行业内将密度视为影响保温板隔热性能的唯一因素和产品指标,但实际情况并非如此。 (2)在隔热系统设计中,往往需要根据事先明确的隔热层热阻指标,来选择合理的隔热材料并进行优化。但根据热物理性能参数(如导热系数和密度)如何对隔热材料进行正确的优化选择,并没有一个简便和有效的方法。 本文将针对以上问题,介绍了两个新型表征参数,以便更直观、更具有物理意义和更简便的对隔热材料进行评价,来满足实际工程应用中隔热材料的选择和优化需要。[color=#990000][b]2. 新表征方式的提出[/b]2.1. 密度因子(λ/ρ)[/color] 隔热材料的导热系数与材料密度有很强的相关性,大多数隔热材料都为多孔材料,随着隔热材料孔隙率的提高或密度的降低,其导热系数变小,但导热系数并不是随着密度的减小而无限降低,如图2-1所示,当密度小于某个临界值后,由于孔隙率太高,空隙中的气体开始产生对流,辐射传热也相应加强,这时隔热材料的导热系数反而增大[1]。因此对于多孔材料隔热性能的评价,不仅只采用导热系数这个参数,还要同时考虑密度的影响。[align=center][img=,618,884]https://ng1.17img.cn/bbsfiles/images/2020/02/202002172009301230_3093_3384_3.png!w618x884.jpg[/img][/align][align=center][color=#990000]图2-1 不同温度下采用不同稳态热流计法设备(PMA2和PMA4)测试不同密度氧化铝纤维毡导热系数的结果[/color][/align] 在隔热材料的各个热物理性能参数之间,有以下关系存在:[align=center][img=,690,193]https://ng1.17img.cn/bbsfiles/images/2020/02/202002172009580845_1756_3384_3.png!w690x193.jpg[/img][/align] 由上式可以看出,密度因子的大小决定了材料的隔热能力,密度因子越小代表隔热能力越强。其物理意义在于:在材料厚度固定情况下,密度与热阻乘积表征了材料的隔热能力,乘积越大,隔热能力越强。 密度因子应用的典型案例是评价不同类型膨胀聚苯乙烯(EPS)板[2],四种牌号的EPS板热物理性能如图2-2所示。从图中可以看出,四种牌号EPS板的导热系数随着蜜豆的增大而单调降低,密度越大反而导热系数越大。[align=center][img=,690,207]https://ng1.17img.cn/bbsfiles/images/2020/02/202002172010225882_6318_3384_3.png!w690x207.jpg[/img][/align][align=center][color=#990000]图2-2 四种牌号EPS板的热物理性能[/color][/align] 将四种牌号EPS板的密度因子绘制成直方图,如图2-3所示,由此可见,密度更高的EPS 150和200板具有最好的隔热能力。[align=center][img=,690,476]https://ng1.17img.cn/bbsfiles/images/2020/02/202002172010432515_6258_3384_3.png!w690x476.jpg[/img][/align][align=center][color=#990000]图2-3 密度因子的直方图[/color][/align] 另外,从上式中还可以看出,材料的隔热性能还可以通过直接测量热扩散系数进行表征,这在实际测试中有着十分重要的意义。因为导热系数的直接测量往往十分复杂,通常必须检测量热流量。此外在这种导热系数直接测试实验中,通常情况下,加热器产生的一些热量不会流过样品,而是通过辐射损失掉。而在直接测量热扩散系数的方法中,大多采用瞬态法,只需测量温度随时间的变化,往往无需考虑辐射热损带来的影响,由此可以使得测试装置大大简化,这在高温下的测试中效果尤为明显。[color=#990000]2.2. 隔热效率(ρλ)[/color] 隔热的主要功能是限制热流,当热流密度为q的热流通过厚度为d 、具有有效导热系数λ (有效热阻R )的隔热层,那么贯穿整个厚度的温差为△T ,它们之间的关系由傅里叶传热定律给出:[align=center][img=,690,259]https://ng1.17img.cn/bbsfiles/images/2020/02/202002172011074275_944_3384_3.png!w690x259.jpg[/img][/align] 因此,上式的物理意义在于:对于给定的所需热阻R,单位面积所需的隔热质量与密度和导热系数的乘积成正比。即对于任何设计要求的热阻,最小化隔热效率参数ρλ可以最小化稳态传热中每单位面积所需的隔热质量。 隔热效率参数应用的典型案例是评价航天飞行器金属热防护系统用不同类型隔热材料的评价[3,4],在0.1Pa的高真空下,测试研究了多种纤维隔热材料样品隔热效率参数作为温度的函数,如所示图2-4。所提供的数据包括密度分别为96、96、107、267和202.4 kg/m3的Q-Fiber、Saffil、APA、ZYF和OFI五种纤维类隔热材料。从图中可以看出,OFI的隔热效率参数最低,对于特定的应用,其单位面积的质量要求更低。Q-Fiber和Saffil有相似的性能。在高达1000 K的温度下,APA的性能类似于Saffil和Q-Fiber,但在较高温度下性能稍差。ZYF在整个温度范围内具有最高的隔热效率参数,但具有更高的使用温度。Q-Fiber、Saffil、APA、ZYF和OFI五种纤维类隔热材料长期使用的极限温度分别为1370、1760、1760、2200和1600 K。[align=center][img=,690,476]https://ng1.17img.cn/bbsfiles/images/2020/02/202002172011243545_7239_3384_3.png!w690x476.jpg[/img][/align][align=center][color=#990000]图2-4 空气中0.1Pa压力下多种隔热材料隔热效率参数岁温度变化的比较。[/color][/align][color=#990000][b]3. 结论[/b][/color] 综上所述,针对低密度隔热材料在不同工程应用中的评价,引入了物理意义明确的两个实用参数,即: (1)在材料厚度固定情况下对材料隔热能力进行评价时,可以选择隔热因子参数,隔热因子越小,隔热能力越强。 (2)在材料热阻固定情况下对材料隔热能力进行评价时,可以选择隔热效率参数,隔热效率参数越小,隔热效率越高。 (3)采用直接测试隔热材料热扩散系数的瞬态法,可以忽略传热边界条件对测量的影响,简化测量装置,在高温下可以采用结构非常简单的设备来完成隔热材料热扩散系数的准确测量。 总之,上述介绍两个新型表征参数对于初步比较十分有用,但隔热材料在实际使用中会经历热流、气压和周围材料温度的变化,因此它们很少达到稳定状态,这使得在复杂的瞬态环境中很难建立一个简单参数来精确比较材料的隔热性能。确定特定热系统中使用最有效的隔热材料是一项复杂的任务,不仅需要考虑隔热材料本身的瞬态热性能,还必须考虑与其他部件的相互热作用,以及在不降低性能情况下抵抗其他环境影响。然而,上述两个表征参数,至少可以在实际工程应用中粗略比较稳态条件下现有的各种隔热材料。[b][color=#990000]4. 参考文献[/color][/b](1) Wulf R, Barth G, Gross U. Intercomparison of insulation thermal conductivities measured by various methods[J]. International journal of thermophysics, 2007, 28(5): 1679-1692.(2)Lakatos á. Thermal conductivity of insulations approached from a new aspect[J]. Journal of Thermal Analysis and Calorimetry, 2018, 133(1): 329-335.(3)Daryabeigi K, Cunnington G R, Knutson J R. Combined heat transfer in high-porosity high-temperature fibrous insulation: Theory and experimental validation[J]. Journal of thermophysics and heat transfer, 2011, 25(4): 536-546.(4)Daryabeigi,K., "Effective Thermal Conductivity of High Temperature Insulations for Reusable Launch Vehicles," NASA TM-1999-208972, February 1999.[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]

[color=#ff0000]摘要:薄的织物和隔热材料的逐渐广泛应用,使得现有各种测试方法已经无法满足这些材料导热系数和热阻准确测试的要求。本文详细介绍了现阶段对这些低导热薄材料热导率测试中存在的错误现象,从测试方法方面分析造成这些问题的原因,为今后准确测量提供参考和借鉴。[/color][align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align] [size=18px][color=#ff0000][b]一、问题案例[/b][/color][/size]隔热材料作为有效阻断热量散失材料在各个领域发挥着重要重要,特别是在服装行业,薄的隔热织物越来越得到了重视和发展,为人体保温抗寒提供了更轻便和更舒适的面料。随着低导热薄织物的出现和技术发展,对薄织物的隔热性能,如导热系数和热阻,就提出了严峻的挑战,现有的各种测试方法都无法满足准确测量要求。如国内某机构研制开发了一种新型隔热面料,开发目的是设法采用纳米孔技术来大幅度降低面料的导热系数。面料的厚度为0.75±0.1mm,重量为48±2g/㎡,体积密度为65±11kg/m3,孔隙率为96%以上,闭孔率为95%以上,孔径30~190微米,壁厚为20~180纳米,面料如图1所示。此面料经不同检测机构采用多种测试方法进行了测试评价,导热系数测试结果如图2所示。[align=center][color=#ff0000][img=薄织物热阻和热导率测量,550,373]https://ng1.17img.cn/bbsfiles/images/2022/06/202206061135481562_7545_3384_3.jpg!w600x407.jpg[/img][/color][/align][align=center][color=#ff0000]图1 新型隔热面料[/color][/align][align=center][color=#ff0000][img=薄织物热阻和热导率测量,550,221]https://ng1.17img.cn/bbsfiles/images/2022/06/202206061136137426_2566_3384_3.jpg!w600x242.jpg[/img][/color][/align][align=center][color=#ff0000]图2 隔热面料导热系数测试结果汇总[/color][/align]从上述多种测试方法的导热系数测试结果可以看出,结果之间相差巨大,甚至出现了数量级的差别。特别是由纺织行业权威检测机构得到的超低导热系数测试结果(0.00824W/mK),严重误导了织物的提供方,织物提供方对这测试结果也表示怀疑,但检测机构也无法对测试的准确性进行核实。如图2所示,该薄织物还采用其他测试方法进行了导热系数测试,尽管没有出现太离谱的测试结果,但测试结果之间还是相差较大,测试结果显示出的是完全不同的隔热能力。鉴于上述混乱的导热系数测试结果,此织物的研发生产机构只能在官网上声明“导热系数是某某材料的核心数据。现有测试仪器和方法,无法测试出材料导热系数的绝对值。使用不同测试方法,供应用单位参考”。这是一个非常典型的无法得到准确测试结果的案例,此现象在纺织行业普遍存在。为彻底解决此问题,本文将针对薄织物的导热系数测试,从测试方法方面分析造成测量不准确的原因,为今后进一步开展新型测试方法研究提供参考和借鉴。[size=18px][color=#ff0000][b]二、薄织物和隔热材料导热系数测试方法分析[/b][/color][/size]在图2所示的导热系数测试结果中,几乎用到了现有的大多数标准测试方法,下面将对现有的已经和可能用于薄织物和隔热材料导热系数测量的各种测试方法进行分析。导热系数测试方法主要分为稳态法和瞬态法两大类,本文分析的具体路线是从稳态法和瞬态法的源头开始,然后延伸到相应的拓展方法,以期对多个测试方法的整体轮廓有一个清晰的概念。[color=#ff0000][size=16px][b]2.1 导热系数和热阻测试稳态法[/b][/size]2.1.1 稳态护热板法和稳态热流计法[/color]对于隔热材料导热系数测试,普遍采用的测试方法是经典的稳态护热板法(GB/T 10294)。稳态护热板法作为一种绝对法具有最高的测试精度,并同时用来校准相对测试方法稳态热流计法(GB/T 10295),其测量原理如图3所示。[align=center][color=#ff0000][img=薄织物热阻和热导率测量,550,358]https://ng1.17img.cn/bbsfiles/images/2022/06/202206061136309581_831_3384_3.png!w600x391.jpg[/img][/color][/align][align=center][color=#ff0000]图3 稳态护热板法测量原理示意图[/color][/align]为保证测量准确性,GB/T 10294标准文本做出明确规定,规定试件热阻不应小于0.1 m2K/W,规定用此来确定试件最小厚度。如果按照此规定,对于上述薄织物的0.75mm厚度,薄织物相应的导热系数不应大于0.0075W/mK才能符合规定。对于试件最小厚度做出规定,是因为试件太薄后试件内部热流分布不均匀和热场变形,并会造成试件上的温差很小,相应的温度传感器测量精度会在小温差测量上产生很大误差。由此,在标准文本中指出:当试件热阻低于0.1m2K/W时,表面温度的测量需要使用特殊的方法。冷板、中心量热计和护热板的表面应机械加工或切削平整、平行且不能有应力,同时它们的温度均匀性要求很高。这些要求在现实中很难实现或实现造价很高,因此对于厚度小于1mm的薄织物和隔热材料,稳态护热板法并不适合,很难满足导热系数准确测量的要求。对于稳态热流法导热系数测试,相应标准GB/T 10295给出了相同的最小热阻0.1m2K/W规定,同样需要按照此规定来确定试件最小厚度。由此可见,稳态热流计法同样存在温差测量不准确等一系列很难克服的问题,对于厚度小于1mm的薄织物和隔热材料,热流计法同样不适用。当然,在不得已的情况下,可以将多层薄织物叠加成厚试件以增大被测试件热阻来测量薄织物的导热系数。这种多层叠加形式在理论上确实能够测量导热系数,但最大问题是叠加过程中会在被测试件中产生空气隙而引入接触热阻,从而使得被测试件的热阻值变大,导致导热系数测试结果偏小,所以一般情况下不推荐采用多层叠加形式进行稳态法测量,除非被测试件比较柔软。[color=#ff0000]2.1.2 纺织品蒸发热板法[/color]纺织品蒸发热板法是一种上述稳态护热板法的一种变形,其基本原理完全基于稳态护热板法,不同之处是将图3稳态护热板法中的试件用空气层和被测试件来代替,以模拟人体散热和外部空气散热条件。 纺织品蒸发热板法目前执行的标准为GB/T 11048-2018,在具体测试中,通过从测定试件加上空气层的热阻值中减去空气层的热阻值得出所测材料的热阻值。需要特别注意的是,蒸发热板法中的热阻值与稳态护热板法中的热阻值并不能等效,这主要是因为以下不同:(1)蒸发热板法在测试热阻时,试件冷面处于空气对流传热环境;而稳态护热板法测试热阻时,试件冷面处于与冷板的导热传热环境。两种测试方法尽管原理相同,但边界条件和物理意义完全不同,蒸发热板法测试的是模拟环境下的等效热阻,稳态护热板法测试的是纯热传导环境下的导热热阻,在稳态护热板法中,根据此导热热阻和试件厚度,可以准确得到导热系数。(2)蒸发热板法中被测试件是平放在中心量热计上,试件靠自身重量与量热计接触。而稳态护热板法中试件通过上面的冷板加载一定的力与量热计接触,两者所形成的热接触效果完全不同,稳态护热板法中的接触热阻更小,即蒸发热板法中得到的试件热阻含有较大的接触热阻。(3)在蒸发热板法标准GB/T 11048中,只涉及了织物热阻的测量,并未涉及通过厚度和测量得到的热阻来计算获得织物的导热系数。这基本就意味着蒸发热板法不能用来测量导热系数。(4)另外,在蒸发热板法标准GB/T 11048中,规定可测量的最小热阻不能小于2m2K/W,与稳态护热板法和热流计法规定的0.1m2K/W最小热阻相比高了20倍,即蒸发热板法比较适合较大热阻的测量。根据上述分析,我们再来看图2得到的导热系数测试结果,就明显存在以下两大问题:(1)图2中的导热系数测量是依据GB/T 11048-2008,在此版本的蒸发热板法中,规定的热导率为热传导、热辐射和热对流的总和,是存在着三种传热形式的等效热导率,不能用此等效热导率与图2中的其他方法获得的纯导热传热过程的热导率相比较。(2)如果按照图2中的0.00824W/mK导热系数计算结果和0.75mm厚度可以反推出实际测量的热阻值,可得到热阻值为0.09m2K/W。显然此热阻值要远小于GB/T 11048-2008和GB/T 11048-2018中规定的最小可测热阻2m2K/W。从上述分析基本可以得出结论,即蒸发热板法不适合测量薄织物的热阻,更不适合测量纯导热性质的导热系数,这也是GB/T 11048-2018不再提热导率这个参数的主要原因。另外,检测机构出具图2所示的检测结果,也说明相关检测人员对标准方法GB/T 11048的适用范围还缺乏了解。[color=#ff0000]2.1.3 恒定热流法[/color]恒定热流法是上述稳态热流计法的一种变形,其测量原理与稳态热流计法完全相同,同样采用了热流计来测量流经试件厚度方向上的热流密度,不同之处在于采用了独特的技术手段来测量薄试件厚度方向上的小温差,并且可以加载压力以保证较小的接触热阻和准确控制试件厚度。恒定热流计法的相应标准为ASTM D5470,这种方法普遍用于薄型导热胶垫和固态电绝缘板材的导热系数和热阻测量。根据测量原理,恒定热流法应该比较适合薄织物和隔热材料的热导率和热阻的测量,但在具体测试过程中流经薄试件的热流密度很小,这就对热流密度测量精度提出了很高要求,现有执行标准ASTM D5470的测试仪器还无法实现如此小热流的准确测量,需要研发测量精度更高的测试设备以满足低导热薄片样品的测试要求。[color=#ff0000][b]2.2 导热系数测试瞬态法[/b]2.2.1 瞬态平面热源法(HOT DISK法)[/color]在图2所示的薄织物导热系数测试案例中,显示了采用瞬态平面热源法(HOT DISK法)的测试结果。已经有很多研究并报道了这种方法在低导热系数测试中存在测试结果偏高很多的现象,这方面的详细介绍及其解决方案可在网上搜索上海依阳编写的《气凝胶隔热材料超低导热系数测试中存在的问题及解决方案》应用报告。在瞬态平面热源法导热系数测试中,最大的问题是测量准确性无法进行考核。在稳态护热板法和热流计法中可以采用不同厚度标准参考材料来考核热阻的测量精度,而在HOT DISK法中只能测量热导率而无法测量热阻,那么对于导热系数低于标准参考材料数值0.03W/mK的低导热材料,就根本无法考核其测量的准确性。总之,瞬态平面热源法(HOT DISK法)也不适合测试低导热系数的薄织物和隔热材料。[color=#ff0000]2.2.2 闪光法[/color]闪光法作为一种应用最为普遍的绝对法,广泛用于各种固体材料的热扩散系数测量。但闪光法对于薄织物和隔热材料并不适用,主要原因如下:(1)对于低导热的薄织物和隔热材料,隔热性能比较好,热阻比较大,闪光信号很难传输到样品背面,信噪比较差,测量误差较大。(2)薄织物和隔热材料,多为多孔材料且透光,闪光加热很容易穿透被测试件。如果对试件表面进行遮光处理,遮挡涂层很容易进入试件孔隙而改变试件的导热系数。[size=18px][color=#ff0000][b]三、结论和今后工作[/b][/color][/size]通过上述薄织物和隔热材料测试案例和现有各种测试方法的分析,可以得出以下结论:(1)现有的各种导热系数测试方法,不论是稳态法还是瞬态法,都无法满足薄织物和隔热材料导热系数准确测试的需求。各种测试方法都有各自的局限性,没有一种完全适合低导热系数薄试件的测试方法。特别是目前用于纺织品热阻测量的GB/T 11048-2018测试方法,还存在很多问题,其中测量的热阻值应为等效热阻,是多种传热机理的复合作用结果,这很容易误导纺织品的开发人员。有关GB/T 11048-2018测试方法的更详尽研究分析,将在后续专文进行论述。(2)由于缺乏准确的测试方法,给新型织物材料的研究和研制带来的不便和困难,无法通过准确的热导率和热阻测量来调整材料的相应工艺。(3)对于薄织物和隔热材料的热导率测试,需要解决小温差和低热流密度精密测量难题,需要解决材料透光性的影响,这些都是今后工作的主要内容。(4)现有大多数采用稳态法的热阻和热导率测试仪器,所要求的样品尺寸太大,如大多采用面积为300mm×300mm的样品。对于薄织物和隔热材料的热导率测试,如果要实现高精度测量,如此大的样品尺寸势必会增大测试仪器的护热、机加工和热应力变形等方面的技术难度和造价。因此,对于厚度小于1mm的被测样品,完全可以采用小尺寸样品,如50mm×50mm,同样可以保证稳态下的一维热流。(5)对于难度最大的小温差准确测量,可以借鉴闪光法而避开热导率的直接测量,可通过测量热扩散率来间接获得热导率,热扩散率的测量则可以采用频域技术,通过频域技术可以非常准确的将温差信号转换为频域信号。这可能将是今后的一个重要研究方向。(6)另外,表征薄织物的热性能参数中,除了导热系数和热阻之外,还涉及到人体触摸织物的冷感或热感表征参数:吸热系数。最好有新型测试方法能将这些热性能参数进行整体考虑和测试,为织物热性能提供完整的准确测试评价。[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]