藉由以GDA和SnO2形成的分子桥接触的材料介面达成高效且稳定的太阳能电池

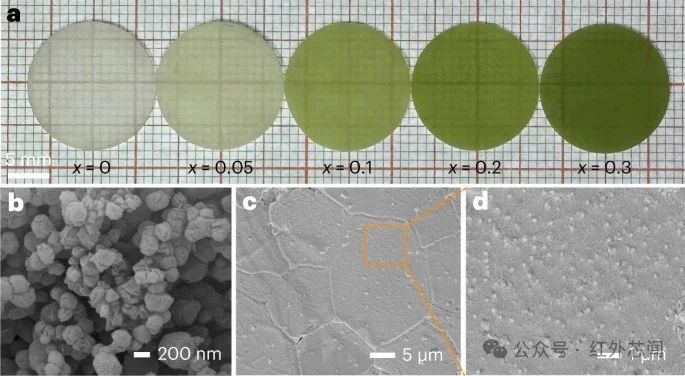

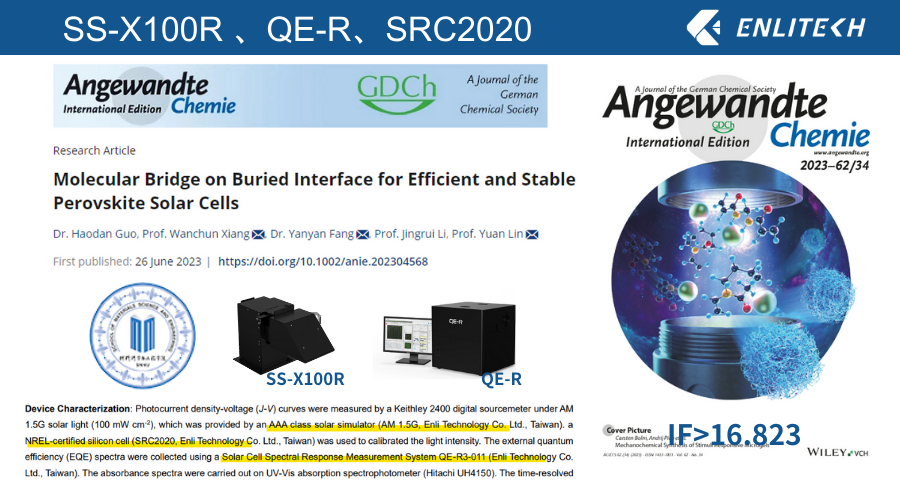

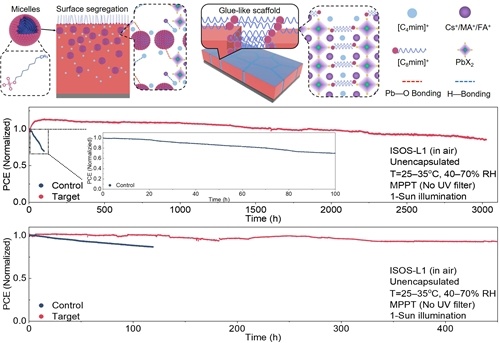

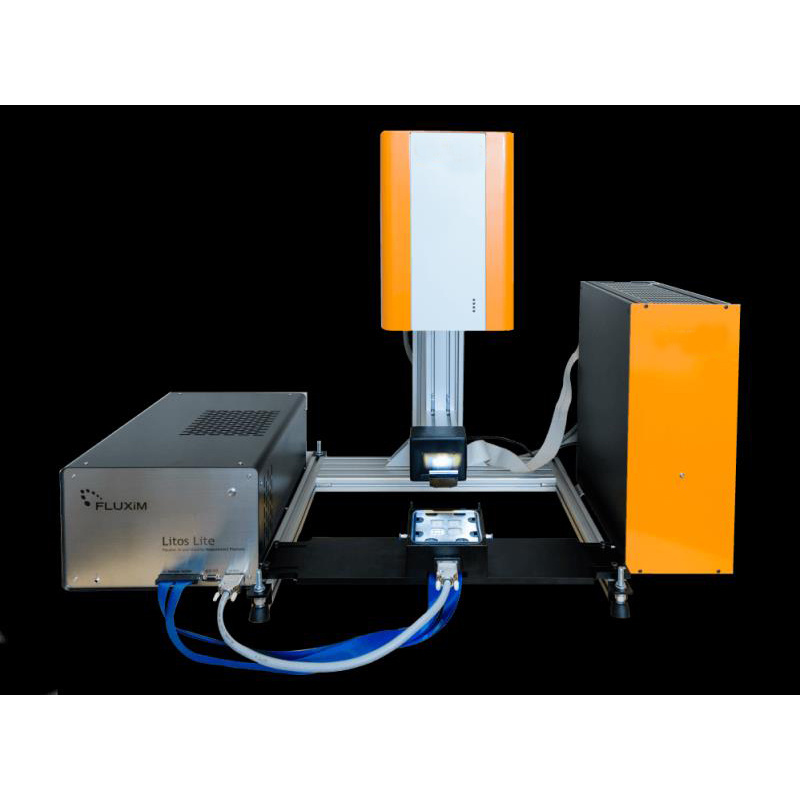

█ 重点摘要最近,陕西师范大学向万春团队利用光焱科技公司的测试设备,开发出以甘蓝胺(GDA)埋入SnO2/钙钛矿界面上分子桥优化钙钛矿太阳电池。该研究结合先进的测试设备与材料开发策略,实现了电池转换效率从22.6%提升到24.7%,并显著改善了稳定性。1. 使用分子改性剂甘蓝胺(GDA)在SnO2/钙钛矿的埋底界面上构建分子桥,从而产生优异的界面接触。2. 通过GDA和SnO2之间的强烈相互作用实现的,明显调节能级。此外,GDA可以调节钙钛矿晶体的生长,产生晶粒尺寸增大且无针孔的钙钛矿薄膜,缺陷密度显着降低。3. 经过 GDA 修改的钙钛矿太阳电池表现出开路电压(接近1.2V)和填充因子的显着改善,从而使功率转换效率从 22.6% 提高到 24.7%。此外,GDA 器件在最大功率点和 85°C 热量下的稳定性均优于对照器件。█ 研究背景钙钛矿太阳能电池因具理论上可达25%的高转换效率,受到广泛关注,但钙钛矿材料易受温湿度影响降解,SnO2与钙钛矿界面难以实现有效电荷传输,使实际效率较预期低,制约了商业化进程。如何提升钙钛矿太阳电池转换效率和长期稳定性是当前研究热点。充分发挥精密量测设备的优势,开发高性能钙钛矿材料与界面工程技术,实现电池效率和稳定性的同步提升,是目前的研究方向。█ 研究成果陕西师范大学向万春团队设计开发出甘蓝胺(GDA)分子材料,优化SnO2与钙钛矿界面。X射线衍射分析表明,GDA调控钙钛矿晶粒生长,生成高质量钙钛矿薄膜,增加晶粒尺寸,降低缺陷密度。此外,GDA 可以调节钙钛矿的生长以形成高质量的薄膜,从而减少缺陷和相关的非辐射电荷复合。因此,经过GDA修饰的 PSC 表现出接近1.2 V的令人印象深刻的VOC和 24.70%的效率,高于对照器件的22.60%和离子类似物醋酸胍(GAAc)修饰的PSC的24.22%,同时迟滞现象减少最后,与对照和GAAc修改的器件相比,GDA 修改也大大提高了最大功率点 (MPP)跟踪和85 °C热量下的器件稳定性。该研究成果发表在《Angewandte Chemie International Edition》█ 研究方法采用设备本研究采用光焱科技AM1.5G太阳光模拟器(AAA class solar simulator)以及Si标准参考电池SRC2020(NREL-certified silicon cell ),量子效率量测设备 QE-R。█ 结果与讨论要点1:分子与SnO2和钙钛矿的桥接作用研究团队选择GDA作为钙钛矿界面改性剂的原因有两方面:其一,GDA具有高热稳定性和良好的溶解性,在界面形成和沉积过程中能够提供稳定的支撑。其二,GDA分子含有羧基和GA基团,可以与SnO2和钙钛矿形成强的配位作用,从而在两者之间建立桥梁,改善界面接触,有助于提高载流子传输效率和减少电荷复合。研究团队通过实验和密度泛函理论计算证明了GDA与SnO2之间的化学相互作用,主要源于GDA中的羧基与SnO2表面的欠配位Sn4+结合。傅里叶变换红外光谱(FTIR)测量也支持了这一观点,显示出GDA分子与SnO2层之间的相互作用。要点2:GDA对SnO2层的改性研究团队使用顶视扫描电子显微镜(SEM)和原子力显微镜(AFM)表征了GDA对SnO2层形貌和粗糙度的影响。GDA修饰导致SnO2表面的纳米粒子层变得更加均匀和连续,粗糙度减小,有利于钙钛矿薄膜的均匀成核和结晶,从而提高界面电荷转移效率。通过紫外光电子能谱(UPS)测量,研究团队观察到经过GDA修饰的SnO2能级发生改变,费米能级上升,有利于界面电荷传输。这些结果进一步表明,GDA修饰影响了SnO2的能级结构,从而改善了PSC界面性能。要点3:下界面改性对钙钛矿层的影响研究团队研究了经过GDA改性和未经GDA改性的SnO2层上钙钛矿层的性能。通过SEM和XRD表征,研究团队发现GDA修饰有助于形成更平坦和致密的钙钛矿薄膜,提高了结晶度。这对于减少电荷缺陷和提高电荷传输效率非常重要。要点4:下界面改性对钙钛矿薄膜结晶的影响通过原位XRD测量,研究团队研究了GDA修饰对钙钛矿薄膜结晶过程的影响。结果显示,GDA改性影响了中间相的形成,导致晶格膨胀。此外,研究团队发现GDA修饰还影响了钙钛矿薄膜的晶粒尺寸和结晶动力学,进一步改善了薄膜质量。要点5:器件性能与稳定性研究团队制备了经过GDA修饰和未经GDA修饰的PSC,并评估了它们的性能和稳定性。结果显示,经过GDA修饰的器件在光电转换效率(PCE)和稳定性方面都表现出优势。GDA改性有助于抑制非辐射电荷复合,提高载流子提取效率,并减少界面陷阱密度。这导致了更高的PCE和更好的稳定性。█ 结论该研究运用精密的光伏测试设备,开发出甘蓝胺分子材料修饰SnO2/钙钛矿界面,显著提升了钙钛矿太阳电池的转换效率和长期稳定性。研究证明先进测试设备的应用为材料开发提供了有力支撐,也为实现高效稳定钙钛矿太阳电池的低成本批量生产提出了新的设计思路。期待不同领域的产学研单位通力合作,加快高效钙钛矿太阳电池的实际应用进程。