高纯氧可用电解水方法制备吗?要哪些技术?

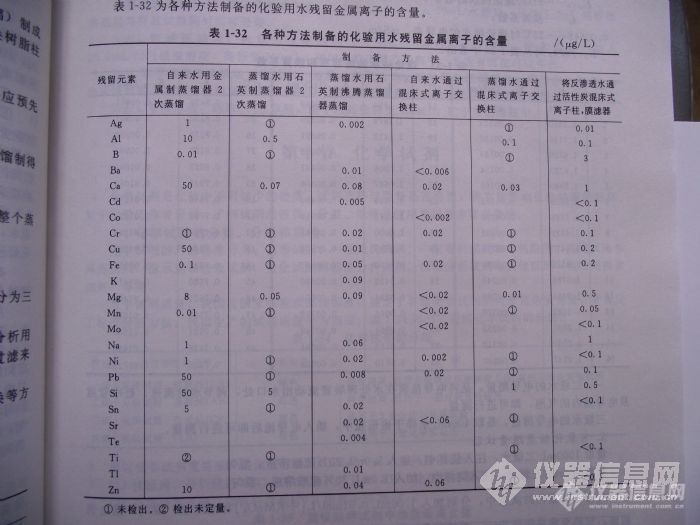

各种方法制备的化验用水残留金属离子的含量[img]http://ng1.17img.cn/bbsfiles/images/2010/05/201005231500_220281_1965589_3.jpg[/img]

用微囊藻毒素方法制得的制备液可以用其进行呋喃丹的检测吗?望老师不吝赐教

我想用湿法制备纳米级粉末,但是最后总是发现团聚比较严重,而且有些时候用手摸的时候,有很硬的感觉。所以想请教大家一下,有没有好的方法能解决这个问题?先谢谢大家了!

旋涂法制备薄膜,有时候薄膜表面不均匀,有同心圆,这种叫什么现象,我记不得专业名词了,有哪位老师知道么

98%,便于与纯化合物的标准进行对照。多组分试样应在测定前尽量预先用分馏、萃取、重结晶、区域熔融或色谱法进行分离提纯。(2) 试样中不应含有游离水。水本身有红外吸收,会严重干扰样品谱,而且还会侵蚀吸收池的盐窗。(3) 试样的浓度和测试厚度应选择适当,以使光谱图中的大多数吸收峰的透射比处于10%~80%范围内。包括控制浓度和压片的厚薄尺寸。2.制样方法(1) 固体样品的制备a.压片法:将1~2mg固体试样与200mg纯KBr研细混合,研磨到粒度小于2μm,在油压机上压成透明薄片,即可用于测定。b.糊状法:研细的固体粉末和石蜡油调成糊状,涂在两盐窗上,进行测试。此法可消除水峰的干扰。液体石蜡本身有红外吸收,此法不能用来研究饱和烷烃的红外吸收。(2) 液体样品的制备a. 液膜法: 对沸点较高的液体,直接滴在两块盐片之间,形成没有气泡的毛细厚度液膜,然后用夹具固定,放入仪器光路中进行测试。b. 液体吸收池法: 对于低沸点液体样品和定量分析,要用固定密封液体池。制样时液体池倾斜放置,样品从下口注入,直至液体被充满为止,用聚四氟乙烯塞子依次堵塞池的入口和出口,进行测试。(3) 气态样品的制备:气态样品一般都灌注于气体池内进行测试。(4)特殊样品的制备—薄膜法a. 熔融法: 对熔点低,在熔融时不发生分解、升华和其它化学变化的物质,用熔融法制备。可将样品直接用红外灯或电吹风加热熔融后涂制成膜。b. 热压成膜法: 对于某些聚合物可把它们放在两块具有抛光面的金属块间加热,样品熔融后立即用油压机加压,冷却后揭下薄膜夹在夹具中直接测试。c. 溶液制膜法: 将试样溶解在低沸点的易挥发溶剂中,涂在盐片上,待溶剂挥发后成膜来测定。如果溶剂和样品不溶于水,使它们在水面上成膜也是可行的。比水重的溶剂在汞表面成膜

我们公司生产的都是粉体材料,测试荧光时用压片法制备样片,加入硼酸研磨后压片。各位有没有也是用压片法制备样片的?是否添加黏合剂?粉体材料的粒度达到什么要求才能有效地消除矿物效应和粒度效应的影响?最好能有这方面相关的文献资料,我找了很久都没找到,如果大家手头有这方面的资料跪求分享,小弟新手

98%,便于与纯化合物的标准进行对照。多组分试样应在测定前尽量预先用分馏、萃取、重结晶、区域熔融或色谱法进行分离提纯。(2) 试样中不应含有游离水。水本身有红外吸收,会严重干扰样品谱,而且还会侵蚀吸收池的盐窗。(3) 试样的浓度和测试厚度应选择适当,以使光谱图中的大多数吸收峰的透射比处于10%~80%范围内。包括控制浓度和压片的厚薄尺寸。2.制样方法(1) 固体样品的制备a.压片法:将1~2mg固体试样与200mg纯KBr研细混合,研磨到粒度小于2μm,在油压机上压成透明薄片,即可用于测定。b.糊状法:研细的固体粉末和石蜡油调成糊状,涂在两盐窗上,进行测试。此法可消除水峰的干扰。液体石蜡本身有红外吸收,此法不能用来研究饱和烷烃的红外吸收。(2) 液体样品的制备a. 液膜法: 对沸点较高的液体,直接滴在两块盐片之间,形成没有气泡的毛细厚度液膜,然后用夹具固定,放入仪器光路中进行测试。b. 液体吸收池法: 对于低沸点液体样品和定量分析,要用固定密封液体池。制样时液体池倾斜放置,样品从下口注入,直至液体被充满为止,用聚四氟乙烯塞子依次堵塞池的入口和出口,进行测试。(3) 气态样品的制备:气态样品一般都灌注于气体池内进行测试。(4)特殊样品的制备—薄膜法a. 熔融法: 对熔点低,在熔融时不发生分解、升华和其它化学变化的物质,用熔融法制备。可将样品直接用红外灯或电吹风加热熔融后涂制成膜。b. 热压成膜法: 对于某些聚合物可把它们放在两块具有抛光面的金属块间加热,样品熔融后立即用油压机加压,冷却后揭下薄膜夹在夹具中直接测试。c. 溶液制膜法: 将试样溶解在低沸点的易挥发溶剂中,涂在盐片上,待溶剂挥发后成膜来测定。如果溶剂和样品不溶于水,使它们在水面上成膜也是可行的。比水重的溶剂在汞表面成膜。

液相沉淀法制备羟基磷灰石的进展,原料,过程。急!!!急!!!急!!!!

请问哪位知道怎么用一般的化学方法用蒸馏水制备去离子水吗,谢谢!!![em61] [em61] [em61] 我知道用高锰酸钾可以制备但不知道具体怎么做,哪位高手能指教一下,谢谢!!!

以下物质必须用间接法制备标准滴定溶液的是( )。(A)K2Cr2O7 (B)Na2CO3 (C)NaCl (D)NaOH

我是用光刻方法制作电极的,但是也想知道丝网印刷方法制作电极的一些情况。光刻方法制作的电极最小可以达到2微米,那么丝网印刷方法制作的电极的尺寸能有多小呢?有没有可以说明问题的图,leotron版主?

化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积法制备石墨烯,此工艺难点在哪,各项参数对其影响如何?

[b][font=微软雅黑][size=10.5pt]物理化学法的共同特点是[/size][/font][/b][font=微软雅黑][size=10.5000pt]改变条件使溶解状态的成膜材料从溶液中聚沉出来,并将囊心物包覆形成微胶囊。[/size][/font][font=微软雅黑][size=10.5pt]即通过改变温度、[/size][/font][font=微软雅黑][size=10.5pt]pH值、加入电解质等,使溶解状态的成膜材料从溶液中聚沉,并将芯材包覆形成微胶囊。凝聚法又称相分离法,根据芯材的水溶性不同可分为水相分离法和油相分离法;依据凝聚机理的不同又分为单凝聚法和复凝聚法。[/size][/font][font=微软雅黑][size=10.5pt]化学方法和物理化学方法一般通过反应釜即可进行,因此应用较多。[/size][/font][font=微软雅黑][size=10.5000pt]物理机械法是利用物理和机械原理的方法制备微胶囊具有设备简单、成本低、易于推广、有利于大规模连续生产等优点,在商业领域特别是药品、食品工业经常利用这种方法来制备微囊。[/size][/font][b][font=微软雅黑][size=10.5pt]喷雾干燥法[/size][/font][/b][font=微软雅黑][size=10.5000pt][font=微软雅黑]是将囊心物分散在囊材溶液中,在惰性的热气流中喷雾,干燥,使溶解在囊材中的溶液迅速蒸发,囊材收缩成壳,将囊心物包裹。喷雾干燥包括流化床喷雾干燥法和液滴喷雾干燥法。[/font] [/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]囊心物最好是球形的或规则的立方体、柱状体组成的光滑晶体,这样可以得到很好的包囊效果。囊心物的脆性、多孔性及其密度都会影响囊形。[/font] [/size][/font][font=微软雅黑][size=10.5pt][font=微软雅黑]喷雾冷凝法[/font] [/size][/font][font=微软雅黑][size=10.5pt]喷雾冷凝法是将囊心物分散于熔融的囊材中,在冷气流中喷雾,凝固而成微囊。在室温下为固体而在较高温度能熔融的囊材均适用于本法,如:蜡类、脂肪酸和脂肪醇。[/size][/font][font=微软雅黑][size=10.5pt][font=微软雅黑]锅包法[/font] [/size][/font][font=微软雅黑][size=10.5pt]锅包法是将囊材配成溶液,加入或喷入到包衣锅内的固体囊心物上,形成微囊。在成囊过程中要将热空气导入包衣锅内除去溶剂[/size][/font][b][font=微软雅黑][size=10.5pt]。[/size][/font][font=微软雅黑][size=10.5pt]物理化学法其中之一是液中干燥法。[/size][/font][font=微软雅黑][size=10.5pt]液中干燥法:[/size][/font][/b][font=微软雅黑][size=10.5000pt][font=微软雅黑]从乳浊液中除去分散相挥发性溶剂制备微囊(球)的方法称为液中干燥法。[/font] [/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]多种化学结构不同的聚合物都可用作液中干燥法的材料,如聚乳酸、乳酸[/font]-羟基乙酸共聚物等。[/size][/font]

[font=微软雅黑][size=10.5000pt]挤压法是一种比较新的微胶囊技术,其处理过程可以采用高温或低温方式,低温方式适用于各种风味物质、香料、维生素和色素等热敏性物质的包埋,其微胶囊化产品的稳定性明显好于采用其他微胶囊技术制得的产品,延长了诸如桔油这种易氧化的风味料的货架期。[/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]由于挤压法采用亲水性玻璃态基质为壁材,空气扩散进入的速度非常慢,因而能阻隔氧化对芯材的作用[/font] [font=微软雅黑]。[/font][/size][/font][font=微软雅黑][size=10.5000pt]喷雾干燥法制备的香精油微胶囊货架期一般为一年,而挤压法制备的香精油微胶囊货架期较长,甚至可达五年。[/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]挤压法经过不断的发展,载量由[/font]8%增加40%左右。具有良好的两亲性质的疏水性改性淀粉作为壁材取代普通淀粉,不仅可将载量提高到40%,而且具有较长的货架期。[/size][/font][font=微软雅黑][size=10.5000pt]尽管挤压工艺比喷雾干燥工艺要昂贵一些,但其良好的阻氧性弥补了不足,使其应用成本降低。[/size][/font]

[font=微软雅黑][size=10.5000pt]控制颗粒的粒径和形貌的研究工作己经有十几年了,对于多种性质相关的特殊粒径和形态的探索也发展成了对大范围应用的探索。[/size][/font][font=微软雅黑][size=10.5000pt]研究人员己经通过使用不同类型材料、添加辅助材料、改变过程条件等方法制备出多种不同形态(球型、圆环型、胶囊化、多孔、中空和线性)的颗粒,也通过调节液滴粒径、初始液浓度、特殊技术的使用进行颗粒粒径的控制研巧。喷雾干燥法在制备奇妙而独特的颗粒形状上有很大的优点。[/size][/font][font=微软雅黑][size=10.5000pt]改变颗粒形态会产生特殊的物理和化学性质,这样便可通过对形态的控制来发挥其在各种应用上的潜在使用价值,如电化学、催化剂、药物载体、传感器、染料和磁性光学性能材料等等。用有效的方法可靠且可预测地制备细小颗粒材料是很重要的。在过去几十年里,研究人员进行了大量研究去调控材料的性质,如粒径分布,结晶度,组成和纯度,在功能化、构想和形态上所做的努力是为了确保其可以在工业上进行生产应用。[/size][/font][font=微软雅黑][size=10.5000pt]现在可通过机械研磨、沉淀、冻干干燥、喷雾干燥、溶胶辅助自组装、热解、超临界流体技术、乳液为基础与化学过程结合等方法来制备形态可控的颗粒。在特定的条件下,可以将粒径尺寸控制在期望的范围内。但是,上方法也还有许多亟待解决的问题:[/size][/font][font=微软雅黑][size=10.5000pt](1)[/size][/font][font=微软雅黑][size=10.5000pt]粒径分布;[/size][/font][font=微软雅黑][size=10.5000pt](2)[/size][/font][font=微软雅黑][size=10.5000pt]粉末分散性差;[/size][/font][font=微软雅黑][size=10.5000pt](3)[/size][/font][font=微软雅黑][size=10.5000pt]过程控制不足;[/size][/font][font=微软雅黑][size=10.5000pt](4)[/size][/font][font=微软雅黑][size=10.5000pt]污染;[/size][/font][font=微软雅黑][size=10.5000pt](5)[/size][/font][font=微软雅黑][size=10.5000pt]高耗能;[/size][/font][font=微软雅黑][size=10.5000pt](6)[/size][/font][font=微软雅黑][size=10.5000pt]过量热的产生;[/size][/font][font=微软雅黑][size=10.5000pt](7)[/size][/font][font=微软雅黑][size=10.5000pt]过程复杂性;[/size][/font][font=微软雅黑][size=10.5000pt](8)[/size][/font][font=微软雅黑][size=10.5000pt]化学失活;[/size][/font][font=微软雅黑][size=10.5000pt](9)[/size][/font][font=微软雅黑][size=10.5000pt]产率;[/size][/font][font=微软雅黑][size=10.5000pt](10)[/size][/font][font=微软雅黑][size=10.5000pt]过程扩大化[/size][/font]

[font=微软雅黑][size=10.5000pt]喷雾干燥法制备香精香料微胶囊应用最为广泛的一种方法,利用喷雾干燥法制备的微胶囊化香精或香料在保存期间内不容易被氧化,香料物质挥发性下降,产品的货架期延长。[/size][/font][font=微软雅黑][size=10.5000pt]微胶囊化香精或香料产品的质量和性能在很大程度上取决于产品壁材的选用,壁材的理化性质决定了产品的表现。[/size][/font][font=微软雅黑][size=10.5000pt]香精或天然香料物质中含有大量的易挥发性物质和不饱和物质,这些物质在高温处理过程中,挥发损失增加,不饱和物质会发生热降解或氧化降解,从而降低了产品的香[url=https://insevent.instrument.com.cn/t/bp][color=#3333ff]气质[/color][/url]量。[/size][/font][font=微软雅黑][size=10.5000pt]因此,在一些需要经高温加工食品的加香过程中,应该提高香精产品的耐高温性能,否则香精产品的用量会显著增加,提高了食品的成本;[/size][/font][font=微软雅黑][size=10.5000pt]另一方面,在高温的作用下,香精的香料通常都是采用油质香精来提高产品的耐温性,取得了一定的效果,但还有很大的提高空间。[/size][/font][font=微软雅黑][size=10.5000pt]从提高香料物质的耐高温性能角度出发,选择具有不同理化性质的壁材物质来包覆甜橙油,制备耐高温微胶囊化甜橙油。[/size][/font]

农药残留分析样品(蔬菜)的四分法制备

[font=微软雅黑][size=10.5000pt]相分离法是物理化学法中的一种。[/size][/font][font=微软雅黑][size=10.5pt]相分离法是在药物和辅料的混合溶液中,加入另一种物质或溶剂,或采用其他手段使辅料的溶解度降低,自溶液中产生一个新凝聚相,这种制备微粒的方法称为相分离法。可分为单凝聚法、复凝聚法、溶剂[/size][/font][font=微软雅黑][size=10.5pt]-非溶剂法以及改变温度法。[/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]相分离法制得的微囊粒径范围为[/font]1~5000μm,主要决定于囊心物的粒径及其分布情况和所用的工艺。[/size][/font][b][font=微软雅黑][size=10.5pt]相分离法主要分三步进行:[/size][/font][/b][font=微软雅黑][size=10.5000pt]第一将囊心物质乳化或混悬在包囊材料溶液中;[/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]第二主要依靠加入脱水剂、非溶液等凝聚剂、调节[/font]pH、降低温度等方法使包囊材料浓缩液滴沉积在囊心物质微粒的周围形成囊膜;[/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]第三囊膜的固化。[/font][/size][/font][font=微软雅黑][size=10.5000pt]相分离工艺是药物微囊化的主要工艺之一。其主要优势表现为设备简单,高分子材料来源广泛,适用于多种药物的微囊化。缺点是微囊粘连、聚集的问题,工艺过程中条件很难控制等。[/size][/font]

[b]‘有奖问答’选择题:下列物质可用直接法制备标准滴定溶液的是( )。 (A)KMnO[sub]4 [/sub](B)Na[sub]2[/sub]CO[sub]3[/sub] (C)NaOH (D)H[sub]2[/sub]SO[sub]4[/sub][/b]

超滤膜利用转化法制备中需要用到的刮刀是什么玩意儿啊?具体刮膜的过程是怎么样的?有做过的朋友帮帮忙,谢谢了!!!

claisse公司出的 熔样手册! 看截图 谁有啊!题目是 熔融法制备X 射线荧光分析样品的研究进展http://ng1.17img.cn/bbsfiles/images/2010/12/201012271608_270114_1863125_3.gif

[b]‘有奖问答’选择题: 以下物质必须用间接法制备标准滴定溶液的是( )。(A)K[sub]2[/sub]Cr[sub]2[/sub]O[sub]7[/sub] (B)Na[sub]2[/sub]CO[sub]3[/sub] (C)NaCl (D)NaOH[/b]

[b]机械剥离法[/b]机械剥离法是利用物体与石墨烯之间的摩擦和相对运动,得到石墨烯薄层材料的方法。这种方法操作简单,得到的石墨烯通常保持着完整的晶体结构。2004年,英国两位科学使用透明胶带对天然石墨进行层层剥离取得石墨烯的方法,也归为机械剥离法,这种方法一度被认为生产效率低,无法工业化量产。 虽然这种方法可以制备微米大小的石墨烯,但是其可控性较低,难以实现大规模合成。[b]氧化还原法[/b]氧化还原法是通过使用硫酸、硝酸等化学试剂及高锰酸钾、双氧水等氧化剂将天然石墨氧化,增大石墨层之间的间距,在石墨层与层之间插入氧化物,制得氧化石墨(Graphite Oxide)。然后将反应物进行水洗,并对洗净后的固体进行低温干燥,制得氧化石墨粉体。通过物理剥离、高温膨胀等方法对氧化石墨粉体进行剥离,制得氧化石墨烯。最后通过化学法将氧化石墨烯还原,得到石墨烯(RGO)。这种方法操作简单,产量高,但是产品质量较低。氧化还原法使用硫酸、硝酸等强酸,存在较大的危险性,又须使用大量的水进行清洗,带大较大的环境污染。使用氧化还原法制备的石墨烯,含有较丰富的含氧官能团,易于改性。但由于在对氧化石墨烯进行还原时,较难控制还原后石墨烯的氧含量,同时氧化石墨烯在阳光照射、运输时车厢内高温等外界每件影响下会不断的还原,因此氧化还原法生产的石墨烯逐批产品的品质往往不一致,难以控制品质。[b]取向附生法[/b]取向附生法是利用生长基质原子结构"种"出石墨烯,首先让碳原子在1150℃下渗入钌,然后冷却,冷却到850℃后,之前吸收的大量碳原子就会浮到钌表面,最终镜片形状的单层的碳原子会长成完整的一层石墨烯。第一层覆盖后,第二层开始生长。底层的石墨烯会与钌产生强烈的相互作用,而第二层后就几乎与钌完全分离,只剩下弱电耦合。但采用这种方法生产的石墨烯薄片往往厚度不均匀,且石墨烯和基质之间的黏合会影响碳层的特性。[b]碳化硅外延法[/b]SiC外延法是通过在超高真空的高温环境下,使硅原子升华脱离材料,剩下的C原子通过自组形式重构,从而得到基于SiC衬底的石墨烯。这种方法可以获得高质量的石墨烯,但是这种方法对设备要求较高。[b]赫默法[/b]通过Hummer法制备氧化石墨 将氧化石墨放入水中超声分散,形成均匀分散、质量浓度为0.25g/L~1g/L的氧化石墨烯溶液,再向所述的氧化石墨烯溶液中滴加质量浓度为28%的氨水 将还原剂溶于水中,形成质量浓度为0.25g/L~2g/L的水溶液 将配制的氧化石墨烯溶液和还原剂水溶液混合均匀,将所得混合溶液置于油浴条件下搅拌,反应完毕后,将混合物过滤洗涤、烘干后得到石墨烯。[b]化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积法[/b]化学[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积法即(CVD)是使用含碳有机气体为原料进行[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积制得石墨烯薄膜的方法。这是目前生产石墨烯薄膜最有效的方法。这种方法制备的石墨烯具有面积大和质量高的特点,但现阶段成本较高,工艺条件还需进一步完善。由于石墨烯薄膜的厚度很薄,因此大面积的石墨烯薄膜无法单独使用,必须附着在宏观器件中才有使用价值,例如触摸屏、加热器件等。[b]低压[url=https://insevent.instrument.com.cn/t/Mp]气相[/url]沉积法[/b]是部分学者使用的,其将单层石墨烯在Ir表面上生成,通过进一步研究可知,这种石墨烯结构可以跨越金属台阶,连续性的和微米尺度的单层碳结构逐渐在Ir表面上形成。 毫米量级的单晶石墨烯是利用表面偏析的方法得到的。厘米量级的石墨烯和在多晶Ni薄膜上外延生长石墨烯是由部分学者发现的,在1000℃下加热300纳米厚的Ni 膜表面,同时在CH4气氛中进行暴露,经过一段时间的反应后,大面积的少数层石墨烯薄膜会在金属表面形成。

1 题目:悬浮聚合法制备甲基丙烯酸丁酯类吸油树脂及其性能的研究[color=#999999]作者:[/color][color=#333333]王良[/color]链接:[color=#333333]http://d.wanfangdata.com.cn/Thesis/Y2972479[/color][color=#333333]来源:[color=#005cd9]黑龙江大学 , [/color][color=#005cd9]2015[/color][/color]

制备的血红蛋白纳米微囊用什么方法可以不破损微囊而测出其中的血氧饱和度?红外的方法可行否?

请问各位学长,我用电解双喷法制备透射样品时,有些样品表面不光亮是怎么回事?我的样品有均匀化态和非均匀化态,均匀化态的样品无论温度如何变化最后都会很亮,但是非均匀化态的样品无论如何都不亮。请问这种情况下要如何改变双喷工艺?谢谢大家了,推荐一本书也行

[b]【序号】:1【作者】:张宪【题名】:[b]异佛尔酮芳构化法制备3,5-二甲基苯酚[/b]【期刊】:【年、卷、期、起止页码】:2005【全文链接】:http://cdmd.cnki.com.cn/Article/CDMD-10056-2006051195.htm[/b]

[size=14px][font=微软雅黑]采用喷雾干燥-碳热还原法制备的LiFePO4/C粉体材料具有独特的微观形貌,是喷雾干燥前驱体由分散均匀的、粒径10微米左右的皱纹状前驱体颗粒组成。[/font][/size][size=14px][font=微软雅黑]在喷雾干燥过程中,雾化的液滴进入干燥室后,随着溶剂的蒸发,当液滴表面溶质的浓度达到其临界饱和浓度时,通过成核生长形成外壳,同时壳内溶液的迅速蒸发,形成空心球形颗粒。然后,随着干燥塔内温度降低,颗粒内部气压减小,同时由于碳黑的存在,导致壳的强度降低而塌陷,形成皱纹状颗粒。在碳热还原阶段,随着前驱体颗粒温度的上升,碳黑颗粒包覆在LiFePO[/font][sub][font=微软雅黑]4[/font][/sub][font=微软雅黑]表面形成200~700nm的初颗粒,使球壳上产生孔隙。而形成的初级颗粒在范德华力和静电作用下,保持了原有的球形结构,它们之间的堆积孔隙则形成微孔。[/font][/size][size=14px][font=微软雅黑]这种独特的微观结构,使材料具有更大的比表面积,能够让正极材料与电解液充分接触,有利于扩大Li离子的扩散面积,增大Li离子的脱嵌速率,解决了LiFePO[/font][sub][font=微软雅黑]4[/font][/sub][font=微软雅黑]扩散系数小的问题。在后期电池制备过程中,这种球形结构呈现出优异的流动性和分散性,表面易涂覆等特点,没有明显的掉粉现象,具有良好的操作性。说明采用喷雾干燥-碳热还原法制备的多孔隙球形LiFePO4/C正极材料,不仅以3价Fe为原料降低了生产成本,碳热还原提供的还原气氛有利于保持二价Fe的稳定,提高产物纯度,而且多余的还原剂碳作为成核剂阻碍了晶粒的聚集长大,控制了产物的形貌,有利于电解液的渗透和Li离子的脱嵌,提高材料的综合性能。[/font][/size]

[img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=102246]湿化学法制备氧化硅超薄膜及其成份和厚度的SRPES测定[/url]