求问哪个单位有等温微量热仪啊?

各位朋友大家好:请问哪位有关于等温滴定微量热议的原理方面的资料,可否提供一些????非常感谢

谁有MicroCal ITC等温滴定微量热仪的中文手册?求一份,谢谢

求助论坛大虾,目前有没有 在低温下(-100℃)缓慢升温(2℃/min),同时检测电芯热量变化的仪器,因为量热腔需要放置大尺寸电芯,量热腔的尺寸也会比较大谢谢

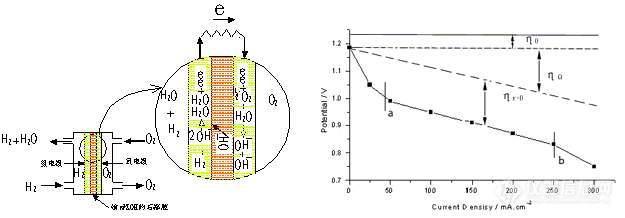

燃料电池及在大连化物所的发展 衣宝廉 张华民 明平文 (中国科学院大连化学物理研究所 大连 116023) Fuel Cells and the Activities in Dalian Institute of Chemical Physics, CAS Baolian YI. Huamin ZHANG. Pingwen MING (Dalian Institute of Chemical Physics, CAS, Dalian 116023 P.R.China) Abstract The principles, types, and status of fuel cell are introduced in brief. Dalian Institue of Chemical Physics (DICP) began the fuel cell research for Alkaline Fuel Cell (AFC) from 1960s. In 9th 5-year Plan, DICP acted as a leadship member in National Key Project, "Fuel Cell Technology". A set of technology was taken out independently. Nowadays DICP focus on Proton Exchange Membrane Fuel Cell (PEMFC), Solid Oxide Fuel Cell (SOFC), Molten Carbonate Fuel Cell (MCFC) and Direct Methanol Fuel Cell (DMFC). Recently a new corp. named Dalian Sunrise Power Co., Ltd. was founded for the commercialization of fuel cells, especially for that of PEMFC. DICP is the main shareholder of Sunrise Power for its fuel cell technology. 一. 原理,分类与技术现状 1. 原理 燃料电池(FC)是一种等温进行、直接将储存在燃料和氧化剂中的化学能高效(50-70%),环境友好地转化为电能的发电装置[1]。它的发电原理与化学电源一样,电极提供电子转移的场所,阳极催化燃料如氢的氧化过程,阴极催化氧化剂如氧等的还原过程;导电离子在将阴阳极分开的电解质内迁移,电子通过外电路作功并构成电的回路。但是FC的工作方式又与常规的化学电源不同,而更类似于汽油、柴油发电机。它的燃料和氧化剂不是储存在电池内,而是储存在电池外的储罐中。当电池发电时,要连续不断的向电池内送入燃料和氧化剂,排出反应产物,同时也要排除一定的废热,以维持电池工作温度的恒定。FC本身只决定输出功率的大小其储存能量则由储存在储罐内的燃料与氧化剂的量决定。 图1为石棉膜型氢氧燃料电池单池(single cell)的结构和工作原理图。[img]http://ng1.17img.cn/bbsfiles/images/2006/01/200601010112_12590_1604910_3.jpg[/img] 氢气在阳极与碱中的OH 在电催化剂的作用下,发生氧化反应生成水和电子: H2 + 2 OH H2O + 2e- 0= -0.828V 电子通过外电路到达阴极,在阴极电催化剂的作用下,参与氧的还原反应: O2 + H2O +2e- 2OH 0= 0.401V 生成的OH 通过饱浸碱液的多孔石棉膜迁移到氢电极。 为保持电池连续工作,除需与电池消耗氢、氧气等速地供应氢、氧气外,还需连续、等速地从阳极(氢极)排出电池反应生成的水,以维持电解液碱浓度的恒定;排除电池反应的废热以维持电池工作温度的恒定。 图2为燃料电池单池伏安特性曲线。 图中η0称为开路极化,即当电池无电流输出时的电池电压与可逆电势的差值,其产生原因是氧的电化学还原交换电流密度太低,从而产生混合电位。 ηr为活化极化,它为电极上电化学反应的推动力,ηD为浓差极化,它为电极内传质过程的推动力。ηΩ为电池内阻引起的欧姆极化,它包括隔膜电阻、电极电阻与各种接触电阻,伏安曲线的直线部分的斜率由它决定,电池电流密度的工作区间就选在此段,通称这一段斜率为电池的动态内阻。

新能源汽车液冷电池包热工测试运行中需要注意一些配件的温度,无锡冠亚告诉大家因为一旦不注意,配件温度过高,就会影响新能源汽车液冷电池包热工测试的运行。 新能源汽车液冷电池包热工测试运行工况参数好坏,对其工作的经济型和安全性影响很大,其中在新能源汽车液冷电池包热工测试的系统中,新能源汽车液冷电池包热工测试的蒸发温度可通过装在压缩机吸气截止阀端的压力表所指示的蒸发压力而反映过来。蒸发温度和蒸发压力是根据新能源汽车液冷电池包热工测试系统的要求确定的,偏高不能满足新能源汽车液冷电池包热工测试降温需要,过低会使压缩机的制冷量减少,运行的经济性较差。 新能源汽车液冷电池包热工测试制冷剂的冷凝温度可根据冷凝器上压力表的读数球的,冷凝温度的确定与冷却剂的温度、流量和冷凝器的形式有关。 新能源汽车液冷电池包热工测试压缩机的吸气温度是指从压缩机吸气截止阀前面的温度计读出的制冷剂温度。为了保证新能源汽车液冷电池包热工测试心脏-压缩机的安全运转,防止产生液击现象,吸气温度要比蒸发温度高一点。在设回热器的制冷剂的新能源汽车液冷电池包热工测试,保持吸气温度是合适的。 新能源汽车液冷电池包热工测试压缩机排气温度可以从排气管路上的温度计读出。它与制冷剂的绝热指数、压缩比及吸气温度有关,吸气温度越高,压缩比越大,排气温度就越高,反之亦然。 新能源汽车液冷电池包热工测试节流前的液体过冷可以高制冷效果,过冷温度可以从节流阀前液体管道上的温度计测得,一般情况下它较过冷器冷却水的出水温度高出一点。 新能源汽车液冷电池包热工测试运行好坏都是对新能源汽车测试的影响很大的,所以要适当调整新能源汽车液冷电池包热工测试每个参数,保证在合理的情况下运行。

[font=微软雅黑][size=10.5000pt]在当今世界,氢能被公认是一种清洁能源,并且正在成为一种低碳和零碳能源。氢燃料电池是将氢和氧的化学能直接转换成电能的发电装置[/size][/font][font=微软雅黑][size=10.5000pt],[/size][/font][font=微软雅黑][size=10.5000pt]基本原理是电解水的逆反应[/size][/font][font=微软雅黑][size=10.5000pt]。[/size][/font][font=微软雅黑][size=10.5000pt]氢和氧分别提供给阳极和阴极[/size][/font][font=微软雅黑][size=10.5000pt],[/size][/font][font=微软雅黑][size=10.5000pt]氢通过阳极向外扩散并与电解质反应后,发出的电子通过外部负载到达阴极。[/size][/font][font=微软雅黑][size=10.5000pt]工采网总结了三个氢燃料电池的优点:[/size][/font][font=微软雅黑][size=10.5000pt]1、[/size][/font][font=微软雅黑][size=10.5000pt]无污染[/size][/font][font=微软雅黑][size=10.5000pt]氢燃料电池对环境没有污染。它是通过电化学反应而不是燃烧(蒸汽为、柴油)或能量存储(电池)为最典型的传统备用电源解决方案。[/size][/font][font=微软雅黑][size=10.5000pt]传统电池[/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]燃烧会释放出污染物,例如[/font]COx、 NOx、 SOx气体和粉尘。如上所述,[/size][/font][font=微软雅黑][size=10.5000pt]氢[/size][/font][font=微软雅黑][size=10.5000pt]燃料电池仅产生水和热量。如果氢气是由可再生能源(光伏电池板、风力发电等)产生的,则整个循环过程不会完全产生有害物质。[/size][/font][font=微软雅黑][size=10.5000pt]2、[/size][/font][font=微软雅黑][size=10.5000pt]无噪音[/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]氢燃料电池安静地运行,噪音仅为[/font]55dB,这相当于正常人的谈话水平。这使得该燃料电池适合于室内安装或在室外噪声受限的地方。[/size][/font][font=微软雅黑][size=10.5000pt]3、[/size][/font][font=微软雅黑][size=10.5000pt]高效率[/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]氢燃料电池的发电效率可以达到[/font]50%以上。这取决于燃料电池的转换特性。化学能直接转换为电能,而没有热能和机械能(发电机)的中间转换。[/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]由于氢燃料电池的这些优势,波音公司于[/font]2008年4月3日成功测试了由氢燃料电池驱动的小型飞机。波音公司声称这是世界航空历史上的第一次,这表明航空业[/size][/font][font=微软雅黑][size=10.5000pt]未来[/size][/font][font=微软雅黑][size=10.5000pt]将变得更加强大[/size][/font][font=微软雅黑][size=10.5000pt]和[/size][/font][font=微软雅黑][size=10.5000pt]环保。[/size][/font][font=微软雅黑][size=10.5000pt]该飞机使用性能更高且效率更高的氢燃料电池,证明了[/size][/font][font=微软雅黑][size=10.5000pt]氢燃料电池[/size][/font][font=微软雅黑][size=10.5000pt]技术的应用潜力。燃料系统使用氢气作为燃料,将其直接转化为电能,并与空气中的氧气进行电化学反应,而不会燃烧,唯一的副产品是水。如果使用可再生能源生产氢燃料,则飞机发动机完全不含二氧化碳。[/size][/font][font=微软雅黑][size=10.5000pt]但是,[/size][/font][font=微软雅黑][size=10.5000pt]工采网提醒大家[/size][/font][font=微软雅黑][size=10.5000pt]应注意[/size][/font][font=微软雅黑][size=10.5000pt]的是[/size][/font][font=微软雅黑][size=10.5000pt],在[/size][/font][font=微软雅黑][size=10.5000pt]氢燃料电池生产[/size][/font][font=微软雅黑][size=10.5000pt]和应用中,电池中[/size][/font][font=微软雅黑][size=10.5000pt]可能会[/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]存在[/font]H2泄漏的一定风险。 H2泄漏会导致燃料电池的性能下降,[/size][/font][font=微软雅黑][size=10.5000pt]并且[/size][/font][font=微软雅黑][size=10.5000pt]H2是易燃气体[/size][/font][font=微软雅黑][size=10.5000pt],[/size][/font][font=微软雅黑][size=10.5000pt]过多的堆积会造成很大的隐性安全隐患,因此,[/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]需要对氢气进行含量检测,在这里,工采网技术工程师推荐使用热导式气体传感器[/font]MTCS2601来进行监测:[/size][/font][font=微软雅黑][size=10.5000pt][font=微软雅黑]法国[/font]Endetec 热导式气体传感器 - MTCS2601,基于帕拉尼原理的真空度检测,需要超低功耗,长寿命和免维护的产品。适用于恶劣环境下初级压力控制。另外,也可以用荷兰Xensor的热导式气体传感器 XEN-TCG3880。[/size][/font]

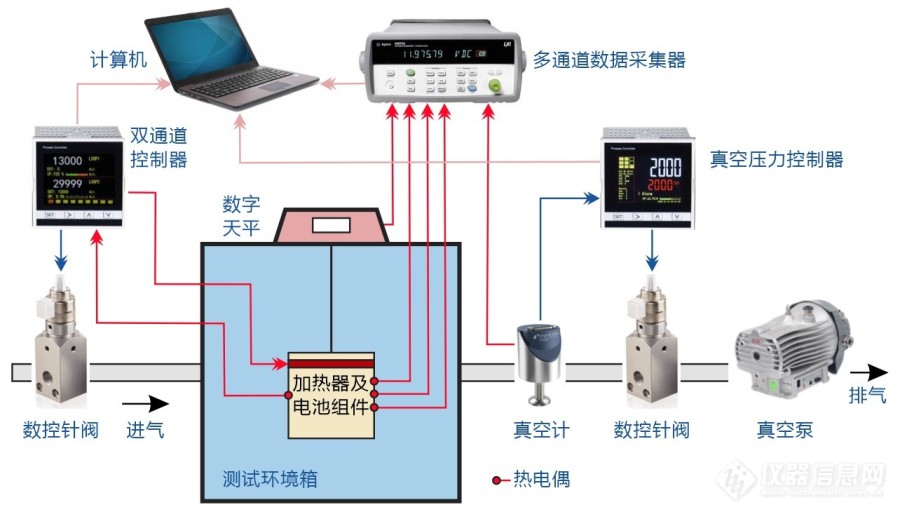

[size=16px][color=#990000][b]摘要:针对目前新能源电池热失控和特性研究以及生产中缺乏变环境压力准确模拟装置、错误控制方法造成环境压力控制极不稳定以及氢燃料电池中氢气所带来的易燃易爆问题,本文提出了相应的解决方案。方案的关键一是采用了低漏率电控针阀作为下游控制调节阀实现压力可编程精密控制,二是采用高压气体型真空源避免机械式真空泵的电火花造成引燃,三是在压力控制的同时也对电池加热温度进行自动控制。整个装置控制精度和自动化程度较高。[/b][/color][/size][align=center][size=16px][color=#990000][b]==================[/b][/color][/size][/align][size=18px][color=#990000][b]1. 问题的提出[/b][/color][/size][size=16px] 随着现代新能源行业的飞速发展,各种新能源电池在经济社会中发挥着越来越重要的作用,由此对低压环境下新能源电池的使用、储存和运输也提出更高技术要求。例如高原地区和飞机运输中新能源电池的性能变化特征以及热失控传播特性,都是电池发展极其重要的一个环节。目前新能源电池在低压环境下的热失控特性和性能变化特性研究主要存在以下几方面的问题:[/size][size=16px] (1)目前的新能源电池热失控的测试设备主要集中在研究常压下的热失控行为,环境压力对电池热失控特征的研究较为缺失,对压力变化影响热失控行为的研究仍需进行更深入研究。[/size][size=16px] (2)研究变环境压力下电池燃烧爆炸行为的特性与特征,对于新能源电池的前期研发、中期使用以及后期预防热失控都有着尤为重要的参考意义。但目前缺乏变环境压力的准确模拟装置,控制方法存在严重问题而造成环境压力控制极不稳定,难以准确观察压力室内电池特性的变化,实验的可信度较差。[/size][size=16px] (3)另外,氢燃料电池作为一种新能源电池同样存在上述问题,同样需要在不同海拔工况下验证电池的运行性能和可靠谱。但由于氢燃料电池的特殊性,特别是由于氢气属于易燃易爆气体,在环境压力模拟设备运行时流道内的旋转机械有可能在高速运转情况下产生火花,继而引燃氢气形成爆炸,这对于环境模拟实验设备而言是绝对不允许的。同时,氢气与空气在燃料电池内反应生成水,故而在排气中含有液滴,这部分液滴在进入设备时可能对旋转部件造成损害,影响设备可靠性。因此,对于氢燃料电池的环境压力模拟装置,需要避免这些问题的出现。[/size][size=16px] 针对上述新能源电池以及氢燃料电池中环境压力准确控制方面存在的问题和需求,本文提出了相应的解决方案,解决方案主要包括以下两方面的内容:[/size][size=16px] (1)针对现有的锂电池环境压力模拟装置进行技术改造,采用下游控制模式实现模拟箱内环境压力的可编程准确控制,以满足绝大多数新能源电池的环境压力模拟需要。[/size][size=16px] (2)针对氢燃料电池的环境压力模拟,提出更安全的环境压力准确控制解决方案。[/size][size=18px][color=#990000][b]2. 解决方案[/b][/color][/size][size=16px] 锂离子电池在高温环境下容易发生热失控,具有一定危险性,会发生着火甚至爆炸。为了给电池的测试试验同时提供高温和环境压力的模拟条件,解决方案是将电池放置在密闭的测试环境箱内,并对环境箱内部进行气压控制,使电池处于所需环境压力。然后通过对锂离子电池外部加热的方式给予电池达到热滥用的条件,再通过热电偶、数字天平等装置研究温度与质量等参数的变化。热电偶测量热失控过程中的温度变化,数字天平测量热失控过程中电池质量参数的变化,整个测试装置的控制系统如图1所示。[/size][align=center][size=16px][color=#990000][b][img=电池环境压力和高温温度模拟控制系统结构示意图,690,394]https://ng1.17img.cn/bbsfiles/images/2023/10/202310161757014248_9888_3221506_3.jpg!w690x394.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#990000][b]图1 电池环境压力和高温温度模拟控制系统结构示意图[/b][/color][/size][/align][size=16px] 如图1所示,整个控制系统主要由环境压力控制回路、电池加热温度控制回路、质量测量装置和数据采集装置构成,它们的各自功能和技术内容如下:[/size][size=16px] (1)环境压力控制回路:其功能是对测试环境箱进行可编程气体压力控制,可对一系列不同的设定压力进行自动控制。控制回路由数控针阀、真空计、真空泵、真空压力控制器和真空管路组成,其中一个数控针阀控制进气流量、另一个数控针阀控制排气流量,真空计测量环境箱内的真空度并传输给控制器,控制器将接收到的真空度信号与设定值比较后驱动数控针阀的开度变化,并快速使得环境箱内的真空压力达到设定值。需要说明的是,这里的控制采用了固定进气针阀开度而改变排气针阀开度的下游控制模式,这样可以实现更高精度和稳定性的环境压力控制。[/size][size=16px] (2)电池加热温度控制回路:其功能是对电池进行加热和温度控制,以模拟电池热失效过程中的温度变化。控制回路由加热器、电池组件、固定夹板、热电偶温度传感器和双通道控制器组成,其中热电偶采集电池温度并传输给控制器,控制器将接收到的温度信号与设定值比较后驱动加热器通电加热,并使电池温度快速达到设定值。[/size][size=16px] (3)质量测量装置:其功能是测量电池本体在热失控过程中的质量损失。质量测量装置主要是悬挂式数字天平,放置在环境箱外部的数字天平通过悬丝测量电池质量。[/size][size=16px] (4)数据采集装置:其功能是同时采集电池温度、环境压力和质量测量数据,并以曲线形式进行显示和存储。数据采集装置主要由多通道数据采集器和计算机组成,多通道数据采集器连接相应的温度压力传感器和数字天平,计算机与采集器进行通讯并用软件显示和存储采集结果。[/size][size=16px] 需要说明的是,在解决方案中,计算机或上位机也可以与真空压力控制器和温度控制器进行通讯,并通过各自的软件对控制器进行参数设置、运行控制和控制过程参数变化曲线的显示。[/size][size=16px] 图1所示的电池环境压力模拟控制系统并不适合氢燃料电池的性能测试,这主要是机械式旋转型的真空泵有可能在高速运转情况下产生火花而引燃氢气形成爆炸,同时氢燃料电池测试过程中会在真空管路内形成水滴而造成阀门和真空泵旋转部件的损伤。为了解决这两个问题,本文所提出的解决方案采用了以下两项技术:[/size][size=16px] (1)将真空泵更换为真空发生器,即通过高压气体来形成真空,这样可以避免机械式旋转部件所带来的火花引燃危害。[/size][size=16px] (2)环境压力的调节还是采用前面所述的电动针阀,因为这种NCNV系列具有非常好的真空密封性能,电机转动部分与所通气体完全隔离,不会带来引燃隐患。[/size][size=18px][color=#990000][b]3. 总结[/b][/color][/size][size=16px] 综上所述,解决方案通过改进后的环境压力下游控制技术、高压气体真空发生技术和温度自动控制技术,可以很好的实现各种新能源电池在可变环境压力和高温温度下的热失控特性和运行特性变化测试和试验考核,解决方案具有以下几方面的突出特点:[/size][size=16px] (1)可实现环境压力和温度的高精度控制,更有利于电池特性的精密研究和测试考核。[/size][size=16px] (2)环境压力和温度控制可按照不同设定值进行编程控制,可自动实现电池特性测试的全过程。[/size][size=16px] (3)通过使用控制器和数据采集器自带的计算机软件,可快速搭建起电池特性测试装置,无需再专门编写计算机程序,大幅减小了装置组建的工作量。[/size][align=center][size=16px][color=#990000][b][/b][/color][/size][/align][align=center][size=16px][color=#990000][b][/b][/color][/size][/align][align=center][size=16px][color=#990000][b]~~~~~~~~~~~~~~~[/b][/color][/size][/align]

电池测试设备是应用于新能源汽车电池、电机测试过程中使用的,在电池电机控温的过程中使用,那么,在制冷加热过程中,影响无锡冠亚电池测试设备制冷量的因素有哪些呢? 电池测试设备制冷系统中电池测试设备压缩机的功率越大,制冷量越高,根据电池测试设备机型大小选配机构形式不一样的压缩机,例如小型电池测试设备选用活塞式,中型选配涡旋式。电池测试设备水温(蒸发温度不一样,制冷量不一样)越高时,制冷量越大,水温越低时,制冷量越小。电池测试设备水泵功率水循环量的多少,直接影响传热速度,蒸发器,冷凝器的形式,分为水箱盘管试,壳管式,不锈钢板式等,需要我们按照一定的需求进行配置,热材质中铜管传热比较好。 影响电池测试设备制冷量外部因素也有,电池测试设备大部分是风冷式散热,所以外部环境温度需要在一个合理的范围之内,冷凝温度不能超过45度,一旦超过制冷量会明显减弱,也不能太低,电池测试设备空气是不是对流也很重要,散热口不能有阻挡物,参考标准出风口周围1米内不能有障碍物。 电池测试设备的制冷量关系到整个电池测试设备运行过程,所以,电池测试设备的制冷量一定要有所保证,使得电池、电机在制冷加热的过程中很好的运行。

ROHS指令中写的很明白,不包括电池;但REACH法规比较模糊,没具体说明,那电池需不需要符合REACH法规的内容呢?

关于铝离子电池nature文章(免费下载)最近很火的铝离子电池

北京时间9月20日消息,日本冈山大学研究生院自然科学研究科教授池田直所率小组开发出一种由名为“Green Ferrite(GF)”的氧化铁化合物制成的新型太阳能电池。该太阳能电池的吸光率可达以往硅制太阳能电池的100倍以上。 该太阳能电池有望吸收一直以来无法被吸收的红外线进行发电。池田称:“红外线产生于带热体。除太阳光以外,有望利用家中诸如有火源的厨房天花板以及大街上散发出来的热量进行发电。”他表示,将争取在2013年投入使用。 GF为粉末状,可以薄薄地涂抹在作为媒介的金属上面。发电1千瓦成本目标约为1000日元(约合人民币83元),远远低于以往需耗费约100万日元的硅电池。相比以往的板状太阳能电池,新产品可以实现大幅度的弯曲和伸展,因此可以卷在烟囱及电线杆上等物体上,设置范围比较广泛。 据池田介绍,太阳能电池的发电原理为,太阳能电池由两块带有正负电荷的半导体组合而成,光线被带有负电荷的半导体面吸收后会排斥半导体中带有负电荷的电子。电子通过连接在外部的回路移动到带有正电荷的半导体面从而产生电力。 GF上聚集的电子保持着微妙的平衡,一旦受到光线照射其平衡就会被打破,从而在瞬间使大量的电子发生运动。因此,同量光线的发电量会大幅提高。

电池中铅汞镉含量的测定1. 适用范围本方法适用于负极为锌的电池,如锌-二氧化锰电池、碱性锌-二氧化锰电池、锌-空气电池、锌-镍电池和锌-氧化银电池(以下统称为电池)中铅、汞、镉含量的测定。2. 参考标准2.1GB/T 20155-2006 电池中铅汞镉的测定。3. 安全注意事项3.1 检测人员应充分知悉本方法中所用到的试剂和标准物质的毒性和危害性,储存条件,人身防护,急救措施和泄露应急处理。3.2电池样品中可能含有汞,汞易蒸发到空气中,引起毒害作用,处理样品时必须在通风橱内进行。操作人员必须经过专门培训,严格遵守操作规程。操作人员佩戴自吸过滤式防毒面具,戴橡胶耐酸碱手套。4. 试剂及材料4.1硝酸,分析纯。4.2 5%硝酸(5 ml浓硝酸用纯水稀释定容至100 ml)。4.3盐酸,分析纯。4.4 盐酸:1+1(浓盐酸:纯水=1:1)。4.5 1000 mg/l Pb标准溶液(2-5%HNO3)。4.6 1000 mg/l Hg标准溶液(2-5%HNO3)。4.7 1000 mg/l Cd标准溶液(2-5%HNO3)。4.8 1000 mg/l Y标准溶液(2-5%HNO3)。5. 仪器设备5.1 ICP-OES,AAS,测汞仪。5.2分析天平,精确到1 mg。5.3加热板(可控温)。5.4 容量瓶(100 ml[fon

请问哪位有关于等温滴定量热仪的操作使用说明?有视频最好了。在下不胜感激!

光伏行业发展初期,晶体硅电池和组件达到批量化生产时,BAA级的模拟器被行业普遍使用,但随着行业的发展和科学技术的进步,尤其是现在各种不同技术类型和不同规格的光伏电池/组件的产品的涌现,其B级光谱的限制性和对多标准板的要求以及测试误差的过大,对AAA级的模拟器成为行业的必然需求,即 A(光谱等级)A(辐照不均匀度等级)A(辐照不稳定性等级,通常指LTI)。 1.光谱对测试结果的影响 不同基材的电池光谱响应差别很大。实际上,即使基材相同的电池在生产过程中由于晶体生长或其它条件和工艺等的差异,也会导致光谱响应的差异,由于无法保证校准设备时使用的标准电池和其它被测电池的绝对一致性,因此如果要得到更为准确的结果,就需要高等级光谱的太阳模拟器。 2.光强均匀性对测试结果的影响 晶体硅太阳电池组件中单体电池之间焊接不良及同串单体电池IV特性不匹配等因素会导致输出功率降低。在工业上,为了防止由以上原因造成的热斑效应和功率消耗,在组件制造时一般都会在每十几片串联的电池片两端并上旁路二极管。这样做虽可降低组件的热斑效应,但同时也可能会使组件的IV特性曲线出现畸变。造成热斑效应的原因有很多,其中两个主要的原因是:一是电池组件本身工艺或品质造成的单体电池IV特性不匹配,二是遮盖等外界原因造成的组件受光不均匀。 因此,一个光强均匀性良好的太阳模拟器,可以通过测试从一定程度上反映出太阳电池组件的单体电池IV特性不匹配的问题。 模拟器的光均匀性还会影响测试结果的FF,如果模拟器的光均匀度不好,一般情况下,测试IV曲线的FF就会比实际值偏小。 3.辐照不稳定度对测试结果的影响 辐照稳定度对测试结果的影响是很容易理解的,模拟器辐照不稳定,就必然会造成测试结果不稳定,辐照稳定度保证了所测试的I-V特性是在同一条件下量测的,为数据的可参考性提供了前提。

无锡冠亚新能源汽车电池高低温循环测试是现代汽车电池测试中使用比较广的设备之一,锂电池作为比较常见的电池之一,在使用的时候需要注意哪些呢? 锂电池使用需要把握时间,防过充,正确的时间做正确的事,虽然,锂电池本身具有优异的电化学性能,然而,任何一种事物在背离平衡状态后都会存在安全隐患。 新能源汽车电池高低温循环测试建议大家,锂电池保养温度适宜,防冷热。在闲置时,锂电池通常不会发生安全事故,日常保养的目的就是使锂电池置于适宜的环境中,从而延迟电池的老化。事实上,锂电池参数设计中有一个就是适宜温度,相对来说,温度低一些问题不大,但如果放在较高的温度下,俗话说物极必反,也是会产生安全问题的。我们说的闲置状态仅仅是就正常环境而言,如果把锂电池放到水里或靠近火源那就已经脱离“保养”的话题了,那么,在正常环境下要做的是什么呢?水的方面防潮和热的方面防暴晒。故而,无锡冠亚恒温制冷技术有限公司提醒,锂电池日常保养的适宜环境应是四个字:通风、阴凉。无论锂电池是独立闲置还是在用电器具中待用,均应遵循这四个字。 在锂电池的正确使用方法中,锂电池充电方法是比较重要的,因为不正确的充电方法会引发安全问题,而放电与日常保养影响的仅仅是锂电池的使用寿命,锂电池本身也是一种耗材,无论我们采取什么办法也避免不了它之后的损耗,只是我们用正确的方法,延缓其衰老而已。 新能源汽车电池高低温循环测试在测试中,不论什么电池都需要正确使用,避免产生一些故障。[img=,690,690]https://ng1.17img.cn/bbsfiles/images/2018/09/201809041651055268_8627_3445897_3.jpg!w690x690.jpg[/img]

[em0707] 各位兄弟有谁知道美国电池法案中各种电池的汞含量的极限值?谢谢!

DATE 2008/03/05 【日经BP社报道】 在上周召开的“第4届国际氢燃料电池展”的主题演讲中,美国、日本、德国的政府人员就各国的燃料电池开发支援对策发表了演讲。三名演讲者各抒己见,显示出各国政府的立场及看法的不同,颇有些意思。 美国能源部的Paul Dickerson(能源效率与可再生能源办公室首席运营官)表示,从1994年开始美国原油进口量超过其国内原油产量,原油进口量目前已增至整体的2/3。在能源安全保障上一直处于极不乐观的状态。 从美国不同领域的CO2排放量来看,发电站为39%,其次是运输领域为33%,占有较大比例。顺便提一下,日本运输领域的CO2排放量为20%左右。运输领域消耗着美国67%的石油(原因是美国火力发电站主要使用煤碳)。Dickerson在演讲中迫切希望,可促进汽车脱离石油的燃料电池车能够与生物乙醇车及插电混合动力车一起尽快得到普及。 日本经济产业省资源能源厅远藤健太郎(燃料电池推进室室长)就日本的燃料电池开发前景发表了演讲。日本平成20年度(2008年度)与燃料电池相关的政府预算超过130亿日元,各种项目正在启动。远藤对目前在2200个地点展开大规模实证的1kW级固定式燃料电池的开发进行了详细介绍,强调正在通过打破厂商之间的界限、推进部件通用化等手段来大幅降低成本。很多人都知道,该装置是各大城市燃气公司与电机厂商等共同开发的家用热电联产装置,通过燃料电池发电、余热提供给热水器。经济产业省主导统一了性能指标并制定了开发计划,目前正在以产官联手方式推进实用化。 最后,德国政府氢燃料电池开发机构的Klaus Bonhoff(氢及燃料电池国家机构董事总经理)就以德国为中心的欧洲氢燃料电池实用化支援对策发表了演讲。对欧盟名为JTI(The European Joint Technology Initiative)的共同开发项目,以及德国国内的NIP(National Innovation Program)等开发计划进行了介绍,与日本经济产业省的项目相比,德国的项目以范围相当大的领域为对象,并建立了研发体制。 当然,德国与日本一样,将汽车及家用/商用热电联产定位于应用的中心,另外还设定了被称为“特殊市场”的领域。以叉车及产业用卡车等运输工具、货运摩托及短途汽车等市内交通、休闲游艇等的动力源、卡车、野营车乃至船舶及飞机使用的辅助动力源(APU)等为对象,进行燃料电池的市场开拓和产品开发支援。目的是“向产业界提供初期市场机会,使新技术被社会所接受”。 到达拐点的燃料电池开发 不过,在燃料电池车迟迟不能量产的情况下,燃料电池市场的起动可能要远远晚于当初的预想。虽然目前尚未形成实际的需求,但燃料电池展仍然是接连不断,其原因就是投入了相当大的政府预算。各国均在想法设法地尽快开拓汽车以外的用途。 在日本,经济产业省推进的家用固定式燃料电池最有可能成为新的应用,不过笔者对此略感担忧。与原来的热水器相比,该电池的成本非常高,虽然价格以大约50万日元为目标,但最初可能会超过100万日元。而且,随着燃气价格上涨,电费变得相对便宜,热电联产的优势越来越难以展现出来。从用户来看,存在初期投资的回收难度进一步加大的担忧。 这样一来该电池就无法畅销,也许要通过提供补助金来推动应用。总之,与通过这一措施艰难打入市场相比,紧密结合市场需求、开发受用户欢迎的产品或许更重要。经济产业省为了实现产业振兴使命,必须要制定出面向产业界的大规模开发支援对策。在这里,笔者希望环境省参考德国的做法,站在用户的角度提出具有多样性的环保技术支援对策。(主任编辑委员:田岛 进)

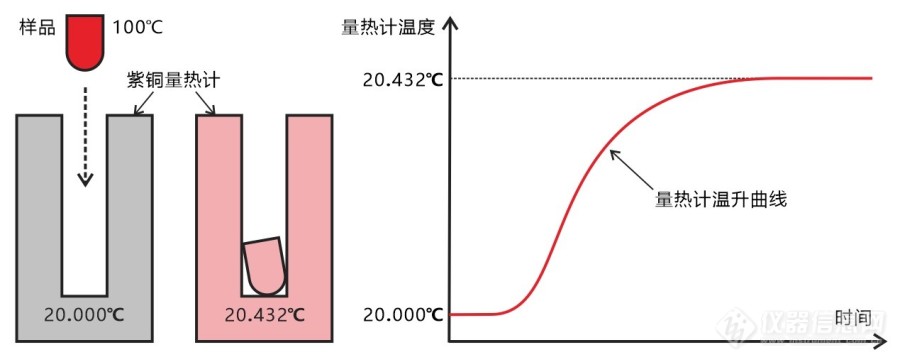

[b][color=#339999][size=16px]摘要:在下落法比热容测试中绝热量热计的漏热是最主要误差源,为实现绝热量热计的低漏热要求,本文介绍了主动护热式等温绝热技术以及相应的解决方案。方案的核心一是采用循环水冷却金属圆筒给量热计和护热装置提供低温环境或恒定冷源,二是采用三通道分布式温差传感器和[/size][size=16px]PID[/size][size=16px]控制器使绝热屏对量热计进行动态温度跟踪。此单层绝热屏技术可以达到小于[/size][size=16px]0.02K[/size][size=16px]的温差控制精度,对于更低漏率量热计和更高温度均匀性的要求可采用多层屏技术。[/size][/color][/b][align=center][size=16px][color=#339999][b]------------------------------------[/b][/color][/size][/align][size=18px][color=#339999][b]1. 背景介绍[/b][/color][/size][size=16px] 下落法,也称之为铜卡计混合法,是一种测量固态材料比热容的绝热量热计标准测试方法,常用于测量100℃至超高温温度范围固态材料的比热容,特别适用于要求更具代表性的较大试样尺寸复合材料和各种低密度材料。[/size][size=16px] 下落法比热容测试的基本原理如图1所示,将已知质量的试样悬挂于加热炉中进行加热,当试样的温度达到设定温度且稳定后使其落入置于自动绝热环境且初始温度为20℃的铜块量热计中。试样放热使量热计温度升高到末温,通过测量量热计的温升,可求出试样的平均比热容。[/size][align=center][size=16px][color=#339999][b][img=下落法原理及其量热计温升变化,650,260]https://ng1.17img.cn/bbsfiles/images/2023/08/202308181720089359_1047_3221506_3.jpg!w690x277.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]图1 下落法原理及其量热计温升变化[/b][/color][/size][/align][size=16px] 从上述下落法原理可以看出原理十分简单,但要实现比热容的准确测量,最关键的技术是要使量热计始终处于绝热环境,且量热计的起始温度要准确恒定,具体要求如下:[/size][size=16px] (1)下落法测试过程要求量热计始终处于绝热状态,避免量热计热量向四周散失而降低量热计的温升。为此需要采用高精度的主动绝热技术,使位于量热计周围的主动护热装置的温度动态跟踪量热计的温度变化并保持一致,从而形成动态等温绝热效果。[/size][size=16px] (2)为了保证测试的连贯性和准确性,样品下落前量热计的初始温度始终要保持一个恒定值,如20℃,由此要求量热计在处于绝热环境的同时,还需准确控制量热计温度恒定在20℃。[/size][size=16px] 上述两点几乎是所有绝热量热计准确测量最重要的边界条件,也是绝热量热计的关键技术,需要采用精密的温控技术才能实现。为此,本文介绍了实现此关键技术的解决方案。[/size][size=18px][color=#339999][b]2. 解决方案[/b][/color][/size][size=16px] 解决方案的整体思路是样品通过顶部入口落入量热计,对圆柱形量热计按照上中下三个方向进行全方位的主动式护热,量热计及其护热装置全部放置在比20℃起始温度略低的温度环境内,此温度环境由19℃循环水冷却的金属圆筒提供。依此设计的量热计整体结构如图2所示。[/size][align=center][size=16px][color=#339999][b][img=下落法比热仪绝热量热计结构示意图,550,451]https://ng1.17img.cn/bbsfiles/images/2023/08/202308181721406706_1103_3221506_3.jpg!w690x567.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]图2 下落法比热仪绝热量热计结构示意图[/b][/color][/size][/align][size=16px] 如图2所示,量热计内镶嵌了一个圆柱形落样井,落样井外侧镶嵌有金属细丝以提供量热计标定加热功能,测温热电阻则由量热计底部插入固定。[/size][size=16px] 在量热计的侧向四周安装有一个侧向护热圆桶以提供量热计径向绝热所需的径向温度跟踪控制。同样,在量热计的上下两端分别安装有底部护热板和顶部护热板,以提供量热计轴向绝热所需的温度跟踪控制。由此通过径向和轴向的温度动态跟踪控制,使护热装置的温度始终与量热计相同,从而使量热计总是处于等温绝热状态。[/size][size=16px] 由于量热计和护热装置都处于一个温度19℃左右的低温环境,此低温环境就相当于一个恒定冷源,那么护热装置仅采取加热方式就可以对高于此低温环境的量热计温度进行快速跟踪控制,同时也这样可以很精确的控制量热计的20℃起始温度。[/size][size=16px] 为了实现高精度的起始温度控制和跟踪温度控制,除了需要采用高精度铂电阻温度计之外,关键是还需在上中下护热装置与量热计之间分别配置高分辨率的分布式温差传感器,以及三通道的超高精度PID温度控制器,温差传感器的分辨率以及PID温控器的AD和DA精度决定了温度跟踪精度和量热计绝热效果,最终决定了比热容的测量精度。本解决方案所采用的温差传感器以及超高精度PID控制器,可使温度跟踪精度达到0.02K以下,优于标准方法中规定的0.05K精度要求。[/size][size=18px][color=#339999][b]3. 总结[/b][/color][/size][size=16px] 等温绝热是各种高精度绝热量热计普遍使用的技术手段,也是各种高精度温度环境控制首选的技术途径之一。针对下落法比热容测试中的绝热量热计,本解决方案采用的是单层绝热屏结构,而对于绝热或环境温度恒定有更高要求的仪器设备和试验环境,在单层结构基础上可以采用多层绝热屏结构,特别是在恒定的真空压力环境下,单层或多层绝热屏结构更是首选技术方案。[/size][align=center][size=16px][color=#339999][b][/b][/color][/size][/align][align=center][b][color=#339999]~~~~~~~~~~~~~~~[/color][/b][/align][size=16px][/size]

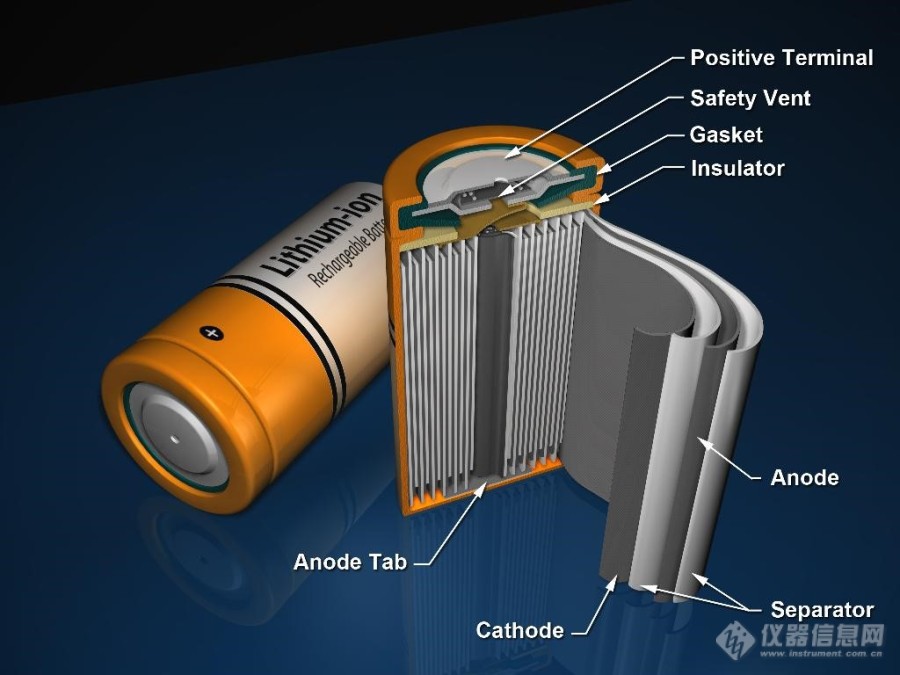

[color=#cc0000]摘要:本文针对锂离子电池材料导热系数测试方法,评论性概述了近些年的相关研究文献报道,研究分析了这些导热系数测试方法的特点,总结了电池材料导热系数测试技术所面临的挑战,从热分析仪器市场化角度提出了迎接这些挑战的技术途径。[/color][hr/][size=18px][color=#cc0000]1.问题的提出[/color][/size] 锂离子电池在各种应用中用于能量转换和存储,包括消费类电子产品、电动汽车、航空航天系统等。图1-1所示为典型的锂离子电池的结构,锂离子电池主要包括电极材料、电解质材料、隔膜材料、电池堆和热管理高导热相变复合材料。[align=center][img=锂离子电池结构示意图,500,375]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250623319094_6619_3384_3.jpg!w600x450.jpg[/img][/align][align=center][color=#cc0000]图1-1 锂离子电池结构示意图[/color][/align] 导热系数作为电池材料的重要热物理性能参数之一,严重影响着锂离子电池的各种特性。而锂离子电池在使用过程中会面临着电、热、力和质的不同边界条件,这就使得准确测试电池材料导热系数面临着以下几方面的严峻挑战: (1)锂离子电池材料往往涉及含能和储能材料,在不同边界条件下,如在充放电过程中会伴随着生热甚至热解过程,在电池热管理系统中还涉及到相变材料,这就要求要在这些电化学和热化学过程中同时对导热系数进行测量,这要比以往纯热物理变化过程中的导热系数测试技术更为复杂。 (2)导热系数测试方法众多,但针对锂离子电池材料的复杂特征和要求,首先要需要找出合理的测试方法,以保证测量结果的准确性,这对锂离子电池材料和电池热管理尤为重要。 (3)由于锂离子电池材料导热系数测试所涉及的环境条件众多,会涉及众多不同的导热系数测试方法和设备。但在实际工程应用中,还是希望能对测试方法进行优化和开发测试新技术,从而实现用尽量少的测试方法和仪器设备尽可能多的满足各种各种锂离子电池材料的导热系数测试需求。 (4)由于锂离子电池材料还涉及其他热性能参数和表征参数,如比热容和热失控等,这样就要求导热系数测试方法和仪器能与其他热性能参数测试仪器进行集成,使得测试仪器具备多功能性,在一台测试仪器上可实现多个参数的测试。 本文将针对上述存在的问题和挑战,首先对近些年锂离子电池材料导热系数测试技术进行评论性综述,然后在分析研究的基础上,提出比较适合锂离子电池和材料导热系数测量的实用方法。[size=18px][color=#cc0000]2.电池材料导热系数测试方法综述[/color][/size] 在锂离子电池材料级别方面,主要涉及的材料有电极、电解质、隔膜、电极隔膜堆和热管理高导热相变复合材料。 在材料级别方面,已经报道了电极[1]-[4]、电解质[5]、隔膜[6][7]、电极堆[2][8]的导热系数和接触热阻[9][10]测量结果。 如图2-1所示,阴极样品厚度方向上导热系数已使用保护型热流计法(ASTM E1530)进行了测量[1][12],阴极由等体积分数的聚合物电解质以及活性材料和乙炔黑的混合物制成。经测量,在25~150℃之间复合材料导热系数在0.2 ~ 0.5 W/mK范围内变化。由于阴极材料太薄,将多层阴极材料叠加后形成1~2mm厚的可测样品,样品直径为25.4mm,测试压力为10psi以减少多层叠加后带来的接触热阻。[align=center][img=保护型热流计法导系数测试示意图,500,419]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250624120593_5244_3384_3.jpg!w500x419.jpg[/img][/align][align=center]图2-1 保护型热流计法导热系数测试示意图[/align] 如图 2-2所示,展示了锂离子电池电极材料厚度方向导热系数测量装置结构[2]。[align=center][img=,600,428]https://ng1.17img.cn/bbsfiles/images/2020/05/202005252355511656_8624_3384_3.jpg!w600x428.jpg[/img][/align][align=center][color=#cc0000]图2-2 锂离子电池材料厚度方向导热系数测量装置示意图[/color][/align] 装置采用了稳态薄加热片法[13],单层材料面积为431mm2,厚度0.42mm,被测样品为多层叠加形式。还采用了闪光法测量多层锂离子电池薄层材料的热扩散系数,并通过叠层材料不同取样方向来测量得到不同方向的热扩散系数。 时域热反射(TDTR)技术已用于测量LiCoO2薄膜厚度方向导热系数[3],样品厚度约500nm,测量了锂化程度对导热系数的影响。循环过程中原位测量LiCoO2阴极的导热系数表明,去锂化时,导热系数从5.4W/mK可逆地降低至4.7W/mK。 如图2-3所示,采用闪光法确定由各种粒径的合成石墨制成的负电极(NE)材料的导热系数[4][14],样品尺寸为直径约15mm,厚度范围为1.1~9.5mm,实验在室温RT,150和200°C下进行。[align=center][img=激光闪法测量原理,500,467]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250625143698_6549_3384_3.jpg!w500x467.jpg[/img][/align][align=center][color=#cc0000]图2-3 激光闪光法测量原理[/color][/align] 同样,聚合物电解质的导热系数采用图1-1所示保护型热流计法进行了测量[5],测量样品厚度方向上的温差,该温差用于计算总热阻,从中可提取出样品厚度方向上的导热系数。通过刮刀技术制备聚合物电解质薄膜样品,并将其夹在导热仪顶板和底板之间,然后测量温度差。据报道,在25~150℃范围内,导热系数在0.12~0.22W/mK之间变化。 如图2-4所示,隔膜材料面内方向导热系数已使用直流加热法进行了测量[6]。在100级无尘室中从26650锂离子电池中提取隔膜样品,在隔膜样品上沉积了两条相距很小的细钛线,其中一条线用作加热器,而这两条线都用于温度测量,两条线的温度作为时间函数的超快测量用于确定隔膜样品的热性能[15]。室温下的面内方向导热系数为0.5W/mK,在50℃下测量时,这些值没有明显变化。[align=center][img=,500,308]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250625463285_8933_3384_3.jpg!w550x339.jpg[/img][/align][align=center][color=#cc0000]图2-4 隔膜材料比热容和面内方向导热系数测试示意图[/color][/align] 正负电极薄膜材料和隔膜材料厚度方向和面内方向导热系数已使用不同的稳态方法进行了测量[7],实验装置与先前使用的一维热流计法装置非常相似[1]。样品尺寸30mm×30mm,单层膜厚度在24~106um范围内,导热系数测量结果范围为0.19~31W/mK。 如图2-5所示,采用闪光法测量了多层阳极、隔膜和阴极构成的电极隔膜堆的厚度方向和面内方向热扩散系数[8],采用差示扫描量热仪测量了比热容,由此得到电极隔膜堆厚度方向和面内方向的导热系数。另外对从新电池中取出的电极隔膜堆在45℃下循环500次,考察了高温循环对导热系数的影响。[align=center][img=闪光法厚度方向和面内方向测试示意图,690,400]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250626168406_2334_3384_3.jpg!w690x400.jpg[/img][/align][align=center][color=#cc0000]图2-5 (a)闪光法测试厚度方向和面内方向电极隔膜堆热扩散系数示意图;(b)测试过程中样品的取样形式和摆放形式[/color][/align] 除了上述关于导热系数测量的报道外,还报道了采用恒定热流法(ASTM D5470)在不同压力和温度下测量了电极隔膜堆的接触热阻[9][16]。如图2-6所示,测试过程中将被测电极隔膜堆叠层夹在两个铜块之间,并测量了叠层的总热阻。电池隔膜堆包括了涂覆有石墨的铜阳极、涂覆有钴酸锂的铝阴极、聚乙烯/聚丙烯隔膜和电解质,测试温度范围-20~50℃,压力0~250psi。通过测试得出的主要结论包括:与干电池组相比,湿电池组的接触热阻更低,并且电极隔膜堆叠热阻的温度依赖性较弱。但是,此处测得的热阻是总热阻,其中还包括材料自身热阻,而不仅仅是电池不同材料之间的接触热阻。已经测量了使用的电极和铜棒之间的接触热阻,这与电池的原位操作没有特别的关系。[align=center][img=,550,442]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250626475813_5845_3384_3.jpg!w550x442.jpg[/img][/align][align=center][color=#cc0000]图2-6 恒定热流法(ASTM D5470)测量电池材料接触热阻示意图[/color][/align] 如图2-7所示,在另一项工作中,同样采用恒定热流法(ASTM D5470)测量了阴极和隔膜之间的界面热传导[10]。测量结果表明,锂离子电池的热特性很大程度上取决于穿过阴极-隔膜界面的传热,而不是通过电池本身的传热。这种界面热阻约占电池总热阻的88%。[align=center][img=,500,267]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250627005929_1859_3384_3.jpg!w600x321.jpg[/img][/align][align=center][color=#cc0000]图2-7 恒定热流法测量电池材料接触热阻示意图:(a)被测样品为电极隔膜堆;(b)纯隔膜样品;(c)纯阴极样品[/color][/align] 如图2-8所示,采用瞬态平面热源法测量了石墨烯填料的混合相变材料[11][17],石蜡相变材料在添加石墨烯前后的导热系数分别为0.25W/mK和45W/mK。[align=center][img=,500,202]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250627216467_2507_3384_3.jpg!w600x243.jpg[/img][/align][align=center][color=#cc0000]图2-8 瞬态平面热源法测试探头和测量原理图[/color][/align] 对于锂离子电池材料这类薄膜材料,其导热系数的测量还有一种非常有效的方法就是温度波法[18]。这种方法尽管已推出多年,但应用还是较少,但今后将是一种重要的有效方法。[size=18px][color=#cc0000]3.测试方法的特点[/color][/size] 从上述综述中可以看出,电池材料导热系数采用了以下几种测试方法: (1)稳态保护热流计法:ASTM E1530; (2)稳态护热板法:ASTM C177; (3)时域反射法; (4)闪光法:ASTM E1461; (5)稳态热流计法:ASTM C518; (6)恒定热流法:ASTM D5470; (7)瞬态平面热源法:ISO 22007-2。 (8)温度波法:ISO 22007-3。 从上述所涉及的多个测试方法可以看出,与传统材料导热系数测试不同,锂离子电池材料导热系数测试呈现出以下显著特点: (1)薄膜化:锂离子电池材料基本都呈现出薄膜化的形态,所涉及的则是典型的薄膜导热系数测试技术; (2)各向异性:薄膜化的锂离子电池材料呈现出比较明显的各向异性特征,导热系数在厚度方向和面内方向上表现出明显差别,锂离子电池材料导热系数测试实际上是一个各向异性薄膜材料导热系数测试问题; (3)测试变量多:锂离子电池材料导热系数测试的另一个显著特征是测试条件变量较多,除需在传统的不同温度下进行测试之外,还需要包括其他测试条件,如不同的加载压力、SOC荷电、气氛、振动、湿度等条件,甚至还需在通电状态下。[size=18px][color=#cc0000]4.电池材料导热系数测试方法分析[/color][/size] 根据上述锂离子电池材料导热系数测试的特点,对上述各种测试方法进行分析,以寻找出那些测试方法更能适合锂离子电池材料的测试。 纵观上述测试方法,我们将它们分为稳态法和瞬态法进行分析。[color=#cc0000]4.1. 稳态法[/color] 稳态法主要包括:保护热流计法、护热板法、热流计法和恒定热流法。 稳态法的显著特点就是依据经典的傅里叶稳态传热定律,在被测电池材料薄膜样品的测试方向上形成稳定的一维热流,通过测量不同条件下的温度和热流密度来测定相应的导热系数和接触热阻。 稳态法做为一种传统方法,是在较厚的块体材料热性能基础上发展起来的测试方法,对于较大尺寸和较厚块体样品的导热系数测试非常准确和成熟,如保护热流计法、护热板法、热流计法。为了进行电池薄膜材料测试,需要对薄膜材料进行多层叠加后制成样品才能满足稳态法测量准确性要求,这种多层叠加势必会带来接触热阻的严重影响。鉴于传统稳态法对薄膜材料导热系数测试的局限性,开发的恒定热流法则部分解决了测试问题,通过独特的表面温度测试技术,可以进行百微米厚度量级的薄膜导热系数测量,非常适合测试多层膜构成的电池堆以及高导热相变复合材料。 尽管做了相应的改进,但这种在稳态法上做的任何努力都是在挖掘稳态法的潜力,是对稳态法测试能力区间的下限进行进一步的拓展,测试能力下限毕竟还是非常有限,受到了稳态法自身的制约,特别是受到表面温度和厚度测量准确性的制约,使得这种扩展空间十分有限且效果很难保证。总之,对于锂离子电池材料,暂时比较适合的稳态法是ASTM D5470恒定热流法,可以进行导热系数和热阻测量,样品尺寸适中并比较适合加载各种边界条件。[color=#cc0000]4.2. 瞬态法[/color] 瞬态法主要包括时域反射法、闪光法和瞬态平面热源法。 与稳态法恰恰相反,瞬态法是基于样品材料对热激励动态响应的一种测试方法,被测样品越薄,对热激励的响应越快,所以瞬态法的核心是检测物理量随时间变化快慢的问题。同时,在被测样品对热激励的快速响应过程中,周围环境和其他边界条件的影响反而变得很小。最主要的是,随着技术的发展,块体样品(特别是薄膜材料)对热激励的动态响应时间,在当前的电子检测技术面前都不再属于快速测量范畴,采用目前的各种电子技术手段很容易对热激励响应进行快速和准确测量。从另一方面理解,就是针对材料的热性能测试,瞬态法可以针对不同被测样品厚度范围(响应时间)采用相应响应频率范围的电子仪器和设备来实现准确测量,而目前电子仪器设备的测试能力要远远超过薄膜材料热性能测试的需求。这就是瞬态法自身的最大优势,同时也是目前市场上薄膜材料热性能测试仪器大多采用瞬态法的主要原因。 总之,瞬态法作为非接触是测量方法非常适用于致密性薄膜材料,适合测量非常薄的样品,但对于锂离子电池材料这类较低密度的薄膜材料则会遇到许多测试难题,多孔性的薄膜材料样品需要进行表面处理才能进行导热系数测量,但表面处理往往会带来渗透而改变薄膜样品的热性能。另外,瞬态法的另一个明显不足是很难在被测样品上加载各种相应的边界条件进行导热系数测量,如压力和通电等。但瞬态法中的温度波法则是一个例外,这将在下节中进行介绍。[size=18px][color=#cc0000]5.未来设想:新方法的提出[/color][/size] 从上述对电池材料导热系数测试方法的分析中可以看出,现有方法都不能很好的解决本文开始提到的锂离子电池材料导热系数测试所面临的问题,需要研究和开发新型测试方法才能应对相应的技术挑战。 通过我们的研究,我们认为将上述稳态法和瞬态法相结合的方法将会是一种有效的技术途径,具体的结合形式就是改进型的瞬态温度波法。 ISO 22007-3规定的温度波测试方法[18],主要用于确定薄膜和塑料板在整个厚度方向上的热扩散系数。温度波法是一种通过测量样品前后表面之间温度波的相移来测量薄而扁平样品厚度方向热扩散系数的方法。使用在样品两个表面上溅射或接触的电阻器,一个作为加热器,通过交流焦耳加热产生温度波,另一个作为温度计来检测温度波。ISO 22007-3中给出了温度波法测量装置示意图,如图5-1所示。[align=center][img=温度波法热扩散系数测量装置示意图,690,473]https://ng1.17img.cn/bbsfiles/images/2020/05/202005250627416770_5455_3384_3.jpg!w690x473.jpg[/img][/align][align=center][color=#cc0000]图5-1 温度波法热扩散系数测量装置示意图[/color][/align] 从上述描述中可以看出,温度波法测量装置包括彼此面对的微加热器和温度传感器,样品安装在它们之间。向加热器提供弱的正弦电功率信号,在样品表面上产生温度波。温度传感器是一种高灵敏度电阻传感器,它使用前置放大器在将弱信号进入锁相放大器之前对其进行放大。观察到的温度信号是激发温度波和背景温度信号的混合,例如环境的温度。在交流测量中,锁定放大的一个优点是能够提取和分析信号中仅一个指定频率分量的变化,抵消室温变化的影响(误差的主要来源)以及噪声成分实现高灵敏度测量。通过将实际施加的温度波幅度限制在1℃以内或更低,可以有效地抑制对流和辐射,并确保几乎不损坏样品。此外,如果采用极小的传感器尺寸则可识别更小样品区域内的热扩散系数。 总之,采用改进后的温度波法,将具备以下几方面的显著特点: (1)在样品的夹持、厚度控制和测量方面,温度波法与稳态法基本相同,可以在测量过程中对样品加载一定的压力和其他测试条件。同时,温度波法还具备了非接触瞬态法的优点,将温度和热流测量转换为高精度的频率和相位测量,减少了误差,可以实现高灵敏的测量。 (2)尽管ISO 22007-3规定的温度波测试方法是用于测量薄膜材料厚度方向的热扩散系数,但这种方法也可以用于薄膜面内方向上的热扩散系数测量,转换后的测试方法就是经典的Angstrom周期热波法[19]。 (3)从图5-1所示的温度波测量原理可以看出,只要将交流加热形式控制为直流形式,温度波法就变成了传统的热流计法,就可以用于板材样品测量,也就是说可以进行各种规格尺寸袋装和片状锂离子电池热扩散系数和导热系数的测量。 (4)更重要的特点是,改进的温度波法结构小巧,可以与其他热性能测试方法进行集成,这方面的内容将在后续报告中进行介绍。 综上所述,我们选择并开展改进型的温度波法研究,基本可以解决本文前面所提出的锂离子电池材料测试中所面临的几方面难题,同时还兼顾了测试仪器的微型化、集成化和低成本,这将是我们今后热分析仪器发展的一个方向。[size=18px][color=#cc0000]6.参考文献[/color][/size][1] Song, L., and Evans, J. W., 1999, “Measurements of the Thermal Conductivity of Lithium Polymer Battery Composite Cathodes,” J. Electrochem. Soc., 146(3), pp. 869–871.[2] Maleki, H., Al Hallaj, S., Selman, J. R., Dinwiddie, R. B., and Wang, H., 1999, “Thermal Properties of Lithium-Ion Battery and Components,” J. Electrochem. Soc., 146(3), pp. 947–954.[3] Cho, J., Losego, M. D., Zhang, H. G., Kim, H., Zuo, J., Petrov, I., Cahill, D. G., and Braun, P. V., 2014, “Electrochemically Tunable Thermal Conductivity of Lithium Cobalt Oxide,” Nat. Commun., 5, p. 4035.[4] Maleki, H., Selman, J. R., Dinwiddie, R. B., and Wang, H., 2001, “High Thermal Conductivity Negative Electrode Material for Lithium-Ion Batteries,” J. Power Sources, 94(1), pp. 26–35.[5] Song, L., Chen, Y., and Evans, J. W., 1997, “Measurements of the Thermal Conductivity of Poly(Ethylene Oxide)-Lithium Salt Electrolytes,” J. Electrochem. Soc., 144(11), pp. 3797–3800.[6] Vishwakarma, V., and Jain, A., 2014, “Measurement of In-Plane Thermal Conductivity and Heat Capacity of Separator in Li-Ion Cells Using a Transient DC Heating Method,” J. Power Sources, 272, pp. 378–385.[7] Yang, Y., Huang, X., Cao, Z., and Chen, G., 2016, “Thermally Conductive Separator With Hierarchical Nano/Microstructures for Improving Thermal Management of Batteries,” Nano Energy, 22, pp. 301–309.[8] Maleki, H., Wang, H., Porter, W., and Hallmark, J., 2014, “Li-Ion Polymer Cells Thermal Property Changes as a Function of Cycle-Life,” J. Power Sources, 263, pp. 223–230.[9] Ponnappan, R., and Ravigururajan, T. S., 2004, “Contact Thermal Resistance of Li-Ion Cell Electrode Stack,” J. Power Sources, 129(1), pp. 7–13.[10] Vishwakarma, V., Waghela, C., Wei, Z., Prasher, R., Nagpure, S. C., Li, J., Liu, F., Daniel, C., and Jain, A., 2015, “Heat Transfer Enhancement in a Lithium-Ion Cell Through Improved Material-Level Thermal Transport,” J. Power Sources, 300, pp. 123–131.[11] Goli, P., Legedza, S., Dhar, A., Salgado, R., Renteria, J., and Balandin, A. A., 2014, “Graphene-Enhanced Hybrid Phase Change Materials for Thermal Management of Li-Ion Batteries,” J. Power Sources, 248, pp. 37–43.[12] ASTM E1530 Standard Test Method for Evaluating the Resistance to Thermal Transmission by the Guarded Heat Flow Meter Technique[13] ASTM C177 Standard Test Method for Steady-State Heat Flux Measurements and Thermal Transmission Properties by Means of the Guarded-Hot-Plate Apparatus[14] ASTM E1461-13 Standard Test Method for Thermal Diffusivity by the Flash Method[15] ASTM C518 Standard Test Method for Steady-State Thermal Transmission Properties by Means of the Heat Flow Meter Apparatus[16] ASTM D5470 Standard Test Method for Thermal Transmission Properties of Thermally Conductive Electrical Insulation Materials[17] ISO 22007-2 Plastics — Determination of thermal conductivity and thermal diffusivity — Part 2: Transient plane heat ource (hot disc) method[18] ISO 22007-3, Plastics – Determination of thermal conductivity and thermal diffusivity – Part 3: Temperature wave analysis method.[19] A. J. Angstrom, Ann. Physik Leipzig 114, 513 (1861).[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]

2011年10月20日,美国消费品安全委员会和加拿大卫生部与Horizon Hobby Inc.联合宣布对中国产Losi镍氢电池启动充电器实施自愿性召回,召回原因为,该款镍氢电池和充电器可释放过多热量,导致烧伤和火灾。2011年10月21日,美国消费品安全委员会与Electric Motion Systems LLC联合宣布对中国产可充电锂电池实施自愿性召回,召回原因为,该款电池易过热起火。在此之前,IECEE-CMC刚刚决议了新的电池符合性标准发展。决议提出,资讯科技与影音产品用电池原有三项标准IEC 60065、IEC 60950-1、IEC 62368-1将参考新版的IEC 62133,纳入相关的电池标准。新标准预计在2012/2013年前出版。持续发生的电池召回事件,和不断更新的电池标准,造成了公众对电池性能安全的加倍关注。为了获得更多信息,笔者向电池检测领域具有丰富经验的第三方检测机构PONY谱尼测试进行了咨询。PONY谱尼测试专家告诉笔者,发展电池技术,尤其是锂电池等新型高能化学电源,必须首先解决安全性问题。以锂离子蓄电池为例,锂电池在正常使用条件下通常是安全的,行业关注的主要是在误用或滥用条件下如何保证安全。电池在滥用的过程中由于电池内的热反应不能及时扩散而导致热失控,会发生漏气、破裂、着火等现象。随着国际国内电池安全标准的不断出台和更新,通过标准体系的检测认证是保证电池企业产品安全使用和运输的有效屏障。PONY谱尼测试专家在此建议广大电池生产厂家,为切实保证电池产品的性能安全,排查不合格产品,避免安全事故的发生,可依托第三方检测机构强大的科研技术实力,严格执行UN38.3等电池安全标准,借此全面保障产品质量,有效规避风险,顺利出口海外市场。[/co

请问电池的parasitic reaction怎样翻译为佳?请提供此现象的相关解释

我们知道,在可充电池中,存在着 AB+C=A+BC 的可逆反应。而其中的A、B、C则是金属镍、储氢合金和其它的元素,而电池内电池的正负极之间用电解质来填充。同时,我们也知道,每种物质都有自己的电势,如果二种不同的物质在一起的话就有电位差,用通俗的话说就是电压。当我们对电池进行充电的时候,化学反应就由左向右进行,电能就转化为化学能储存起来,而这时A和BC的电位差(电压)为1.25-1.3V,这也就是可充电电池的最高电压只有1.25-1.3V的,如果你看到有1.5V的可充电电池的话,肯定是假的。而当放电(我们使用电池)的时候,化学反应由右向左进行,化学能又重新转化为电能,A和BC又重新生成AB和C,而这时AB和C的电压为1.0V左右,所以说,可充电电池用完后也会用1.0V 以上的电压,不象一次性电压用完后只有大约0.5V的电压。 讲完原理后,先来说一下充电的过程,我们知道,当可充电电池没有电的时候,也是说电池中只有AB和C时,这时的化学反应是全部向右进行了,并且反应的速度很快,所以这时从原理上讲就可以用很大的电流来进行充电,这时的电能基本上全部转化为化学能储存。而当可充电池充了一半的时候,电池中的反应进行了一半,也就是说电池中四种物质的量各是四分之一,而这时的电能一方面转化为化学能储存,因为没有许多的AB和C在反应,所以有部分的电能转化为热能了,就产生了发热的现象。而当电池充电到90%时,因为充电也基本达到饱和,AB和C很少了,所以这时除了小部分的电能转化为化学能储存起来后,大部分的电能都转化为热能,而当电池全部充满后,反应已经不再进行的,这时的电能全部转化为热能。这也就是为什么刚开始充电时电池没有产生高温,而充到结束后电池的温度较高的原因。从上可以得知,最好的充电就是在刚开始的时候用大电流来充,而到了结束时用小电流(也叫做涓流)来充电。

刚刚看到《测定干电池中汞,铅及镉的含量》,却打不开了?不知道哪位曾经看过,或者楼主再发一次,在实际的检测工作中,电池中的铅,镉检测已经困扰我很长时间了。

欧盟RoHS指令从2006年7月1日起开始实施。RoHS指令的主要内容有哪些?企业如何应对?怎样进行RoHS符合性评价?电池生产商还应执行哪些相关指令?上下游产品标准不一致时到底按哪个标准执行?应业内骨干厂家和部分技术人员的要求,根据中国电池工业协会7月5日北京会议精神,现对欧盟RoHS指令及与电池相关的环保指令作如下解读,并对其间的相互关系作了分析。1 目前涉及电池和蓄电池的欧盟环保指令(主要指令,包括未来可能执行的指令)1.1 电子电气设备中限制使用某些有害物质指令2002/95/EC,简称RoHS指令;1.2 报废电子电气设备指令2002/96/EC 简称WEEE指令;1.3 废旧车辆报废指令2000/53/EC ;1.4 包装及包装废弃物指令——94/62/EC指令及其延展指令2004/12/EC;1.5 含某些有毒物质的电池和蓄电池指令91/157/EEC、延展指令98/101/EC,简称电池指令;1.6 含某些有毒物质的电池和蓄电池指令修改草案EEC 98号通报;1.7 欧盟未来化学品政策:化学品的注册、评估、授权和限制,简称REACH法规。2 RoHS指令和WEEE指令(目前已执行的主要环保指令)2.1 RoHS指令2002/95/ECRoHS指令是电子电气设备中限制使用某些有害物质指令( The Restriction of the Use of Certain Hazardous Substances in Electrical and Electronic Equipment)的简称。编号为2002/95/EC。核心内容: 2006年7月1日起,新投放欧盟市场的电子电气设备中6种有害物质的最高限量(w%)分别为:铅(Pb):0.1%;汞(Hg):0.1%;镉(Cd):0.01%;六价铬(Cr6+):0.1%;多溴联苯(PBB):0.1% ;多溴二苯醚(PBDE):0.1%。2.2 WEEE指令2002/96/ECWEEE指令是报废电子电气设备指令(Waste Electrical and Electronic Equipment)的简称。编号为2002/96/EC。核心内容:2005年8月13日起,欧盟市场上流通的电子电气设备的生产商必须在法律上承担起支付报废产品回收费用的责任,同时欧盟各成员国有义务制定自己的电子电气产品回收计划,建立相关配套回收设施,使电子电气产品的最终用户能够方便并且免费处理报废设备。2.3 RoHS指令和WEEE指令涉及的产品及适用地域范围2.3.1 使用电池的电子电器产品RoHS和WEEE指令涉及的部分使用电池和蓄电池的电子器具包括:空调器等大型家电中的遥控器,电动牙刷、剃须、按摩和其他身体护理器具等小型家电产品,个人电脑、电话机等IT和远程通讯设备,收、录音机、摄像机等电子设备,手提电钻、电锯、电动螺丝刀等电子和电气工具,电动玩具等玩具、休闲和运动设备。12.3.2 RoHS 指令可能涉及的高风险零部件及材料RoHS 指令可能涉及的高风险零部件及材料见附表。附表有害物高风险零部件及材料铅焊料、玻璃、电池、陶瓷、塑料、合金镉油漆、塑料、焊料、厚膜电路、陶瓷、电池、半导体、电阻、继电器、开关汞电池、电极部件、电接触器、荧光灯六价铬金属零部件(包括电池部件)、钝化膜、耐蚀油漆和涂层多溴联苯、多溴二苯醚塑料、印刷电路板和电缆中阻燃剂

2011年10月20日,美国消费品安全委员会和加拿大卫生部与Horizon Hobby Inc.联合宣布对中国产Losi镍氢电池启动充电器实施自愿性召回,召回原因为,该款镍氢电池和充电器可释放过多热量,导致烧伤和火灾。2011年10月21日,美国消费品安全委员会与Electric Motion Systems LLC联合宣布对中国产可充电锂电池实施自愿性召回,召回原因为,该款电池易过热起火。在此之前,IECEE-CMC刚刚决议了新的电池符合性标准发展。决议提出,资讯科技与影音产品用电池原有三项标准IEC 60065、IEC 60950-1、IEC 62368-1将参考新版的IEC 62133,纳入相关的电池标准。新标准预计在2012/2013年前出版。持续发生的电池召回事件,和不断更新的电池标准,造成了公众对电池性能安全的加倍关注。为了获得更多信息,笔者向电池检测领域具有丰富经验的第三方检测机构进行了咨询。测试专家告诉笔者,发展电池技术,尤其是锂电池等新型高能化学电源,必须首先解决安全性问题。以锂离子蓄电池为例,锂电池在正常使用条件下通常是安全的,行业关注的主要是在误用或滥用条件下如何保证安全。电池在滥用的过程中由于电池内的热反应不能及时扩散而导致热失控,会发生漏气、破裂、着火等现象。随着国际国内电池安全标准的不断出台和更新,通过标准体系的检测认证是保证电池企业产品安全使用和运输的有效屏障。测试专家在此建议广大电池生产厂家,为切实保证电池产品的性能安全,排查不合格产品,避免安全事故的发生,可依托第三方检测机构强大的科研技术实力,严格执行UN38.3等电池安全标准,借此全面保障产品质量,有效规避风险,顺利出口海外市场。山石: 请楼主最好不要在帖子中出现连接和广告性文字, 本次口头警告!

电池的分类有不同的方法其分类方法大体上可分为三大类 第一类:按电解液种类划分包括:碱性电池,电解质主要以氢氧化钾水溶液为主的电池,如:碱性锌锰电池(俗称碱锰电池或碱性电池)、镉镍电池、氢镍电池等;酸性电池,主要以硫酸水溶液为介质,如铅酸蓄电池;中性电池,以盐溶液为介质,如锌锰干电池(有的消费者也称之为酸性电池)、海水激活电池等;有机电解液电池,主要以有机溶液为介质的电池,如锂电池、锂离子电池待。 第二类:按工作性质和贮存方式划分包括:一次电池,又称原电池,即不能再充电的电池,如锌锰干电池、锂原电池等;二次电池,即可充电电池,如氢镍电池、锂离子电池、镉镍电池等;蓄电池习惯上指铅酸蓄电池,也是二次电池;燃料电池,即活性材料在电池工作时才连续不断地 从外部加入电池,如氢氧燃料电池等;贮备电池,即电池贮存时不直接接触电解液,直到电池使用时,才加入电解液,如镁-氯化银电池又称海水激活电池等。 第三类:按电池所用正、负有为材料划分包括:锌系列电池,如锌锰电池、锌银电池等;镍系列电池,如镉镍电池、氢镍电池等;铅系列电池,如铅酸电池等;锂系列电池、锂镁电池;二氧化锰系列电池,如锌锰电池、碱锰电池等;空气(氧气)系列电池,如锌空电池等 充电电池定义 充电电池又称:蓄电池、二次电池,是可以反复充电使用的电池。常见的有:铅酸电池(用于汽车时,俗称“电瓶”)、镉镍电池、氢镍电池、锂离子电池。 电池的额定容量 电池的额定容量指在一定放电条件下,电池放电至截止电压时放出的电量。IEC标准规定镍镉和镍氢电池在20±5℃环境下,以0.1C充电16小时后以0.2C放电至1.0V时所放出的电量为电池的额定容量。单位有Ah, mAh (1Ah=1000mAh) 电池的清洁 为了避免电量流失的问题发生,您要保持电池两端的接触点和电池盖子的内部干净。如果表面很脏的话要使用柔软、清洁的干布轻轻地拂拭,绝不能使用清洁性或是化学性等具有溶解性的清洁剂,例如稀释剂或是含有酒精成分的溶剂清洁您的数码摄像机、电池或是充电器。 电池的充电 对于充电时间,则取决于所用充电器和电池,以及使用电压是否稳定等因素。通常情况下给第一次使用的电池(或好几个月没有用过的电池)充电,锂电池的一定要超过6小时,镍氢电池则一定要超过14小时,否则日后电池寿命会较短。而且电池还有残余电量时,尽量不要重复充电,以确保电池寿命。 电池的使用 使用过程中要避免出现过放电情况。过放电就是一次消耗电能超过限度。否则即使再充电,其容量也不能完全恢复,对于电池是一种损伤。由于过放电会导致电池充电效率变坏,容量降低,为此摄录机均设有电池报警功能。所以在出现此类情况时应及时更换电池,尽量不要让电池耗尽而使摄录机自动关机。 电池的保存 如果您打算长时间不使用数码摄像机时,必须要将电池从数码摄像机中或是充电器内取出,并将其完全放电,然后存放在干燥、阴凉的环境,而且尽量避免将电池与一般的金属物品存放在一起。为了避免电池发生短路问题,在电池不用时,应以保护盖将其保存

我在测电池正负极片的水分含量时使用的是卡氏水分库仑法加管式炉,结果做样的平行性很差,能相差几百个ppm。由于样品含水量少且容易吸水,我在做样之间将样品放在干燥器中也会出现这种状况,不知道是什么原因。跪求有经验的人给予指导~~

汽车动力电池测试系统是目前新能源汽车中使用比较广泛的测试系统,那么,除了冠亚的汽车动力电池测试系统,在新能源汽车测试中电池有着怎样的经历呢? 目前铅酸电池由于比能量及比功率均较低,已经淘汰,在汽车上常用的动力蓄电池主要有镍氢电池和锂离子电池等。镍氢电池属于碱性电池,具有不易老化,无需预充电以及低温放电特性较好等优点。动力系统都是燃料电池和镍氢电池集成的,镍氢在高温环境下,电池电荷量会急剧下降,并且具有记忆效应和充电发热等方面的问题。在燃料电池混合动力系统中镍氢电池SOC应保持在40%-60%之间,充放电电流应处于160-240 A的范围,温度应维持在常温附近,以确保系统安全性和经济性。 锂离子电池具有体积小,都采用锂离子电池作为燃料电池汽车的辅助能源系统。离子电池的能量密度是镍氢电池的1.5-3倍。其单体电池的平均电压为3.2V,相当于3个镍锌或镍氢电池串接起来的电压值,因而能够减少电池组合体的数量,降低单体电池电压差所造成的电池故障发生概率,从而提高了电池组的使用寿命。 对燃料电池汽车中的燃料电池系统建模的方法又可分为两种,一种是在电化学、工程热力学、流体力学等理论基础上,建立比较复杂的一维或多维物理模型。这种模型可根据不同燃料电池的结构参数建立相应模型,分析压力、温度、湿度、流量、催化剂、管道结构等多方面因素对燃料电池工作的影响。但这种模型复杂不直观,且运算速度慢。另一种则采用较简单的数学经验模型并结合相应的商业软件,这种方法具有直观快速的特点,但该模型只能针对特定的燃料电池系统,其建立需依靠实验数据。 超级电容器是一种新型储能元件,它既像静电电容一样具有很高的放电功率,又像电池一样具有很大的电荷储存能力,由于其放电特性与静电电容更为接近,所以仍然称之为“电容”。 如果仅采用超级电容作为辅助能源还存在诸多不足之处,如:电动汽车长时间停机后再次启动,由于超级电容的自放电效应,在燃料电池的能量输出尚未稳定时车载辅助系统的供电将无法保障。况且超级电容能量密度很低,若要达到一定的能量储备能力其设备体积势必加大。当前超级电容都是与其他动力电池一起购车辅助电源系统,在燃料电池汽车上使用的。为了克服精确的描述超级电容的特性,可以采用阻抗法进行建模代替简单RC回路模型。超级电容当前SOC主要基于超级电容的输出电压: 汽车动力电池测试系统是目前新能源市场上比较新兴的设备之一,所以,新能源电池厂家在购买汽车动力电池测试系统的时候需要注意其设备质量以及售后服务,使得汽车动力电池测试系统的测试更加有效。

目前,单晶硅太阳电池的输出电压约为0.6V左右,其最大输出的功率和 太阳电池本身的效率与表面积有关。譬如说一个效率16%、6时的太阳电 池,最大输出功率约为2.5W。一个太阳电池输出电压和输出功率对大部分的 电器产品相对偏低,要和一般用电兼容或配合应用,就将多个太阳电池并联和串联起来形成模块(module),其中串联的功用,是为了提高输出电压,而并联的功用,是为了增加输出功率。同样的道理,若需要再提高模块的输出电压或 输出功率,多个模块并联或串联起来就形成数组(array)系统。而一般太阳能应 用系统(system),不仅只有电池、模块、或数组,还可能包括储电装置(storage devices)、功率调 器(power conditioner)、和安装固定结构(mounting structures),这些接口设备,统称为平衡系统(balance of systems)。下面,我们 就简单地介绍太阳电池的基本结构,了解太阳电池工作原理、制造程序,包括半导体材料。 在不同的材料和制造工艺程序下,会产生不同结构的太阳电池。但归纳而言,太阳电池最基本的结构可分为基板、p-n二极管、抗反射层、和金属电极 四个主要部分。基板(substrate)是太阳电池的主体,p-n二极管是光生伏特效应 的来源,抗反射层乃在减少入射光的反射来增强光电流,金属电极则是连接器件和外部负载。 所谓ingot-based的太阳电池是使用芯片(wafer) 当基板,芯片本身就是光生伏特的作用区。因为是用芯片作基板,一般就使用扩散(diffusion)工艺技 术,在p-型芯片上进行n-型扩散,或在n-型芯片上进行p-型扩散,形成p-n二极管。单晶娃和多晶硅太阳电池都是ingot-based,其芯片是由硅ingot切割而 得。工业界使用的太阳电池硅芯片,大都是p型。当然硅芯片的制造,不一定 非由ingot切割不可,也有其它特殊的方式,如ribbon或sheet制造方式。 薄膜太阳电池则可以使用玻璃、塑料、陶瓷、石墨,金属片等不同材料当基板,非晶或多晶薄膜光生伏特器件则沉积在基板上,基板本身并不参与光生 伏特作用。在薄膜太阳电池制造上,可使用各式各样的沉积技术,一层又一层 地把P-型或n-型材料沉积上去。常见的薄膜太阳电池有非晶硅、CUInSe2 (CIS)、CuInGaSe2 (CIGS)、和CdTe薄膜。随着薄膜技术的发展, microcrystalline,甚至nanocrytalline硅薄膜也被研究开发。薄膜太阳电池大优点就是生产成本较低,但其效率和稳定性较差。 III-V族(如GaAs、InP、GaN)太阳电池,则是使用不同的外延(epitaxy) 技术,如 metal-organic chemical vapor deposition (MOCVD),或 molecular beam epitaxy (MBE)方法,将p-型和n-型晶体直接长在芯片基板上,而基板本身通 常也不参与光生伏特作用。这样的epitaxy方式生长晶体的优点,使得电池结构 多样化,例如:异质结、多结、量子井、量子点、和超晶格等结构。正因如此,III-V族太阳电池通常具有较高的效率,但其生产成本也相对的偏高。 太阳电池的光照面一般都会有抗反射层或texture结构,来减少入射阳光的反射。如果没有的话,入射阳光会有约30%的反射损失,这对太阳电池而言足是相当严重的。晶硅太阳电池一般是使用氮化硅(SiN)来形成抗反射层,它不仅 能有效地减少入射光的反射,而且还有钝化(passivation)的作用,甚至能保 护太阳电池,有防刮伤、防湿气等功能。除了使用抗反射层外,一般单晶硅太 阳能电池,期光照的表面都会先经过texture处理,来更进一步地减少入射阳光 的反射。这个texture处理,会在表面形成大小不等的金字塔(pyramid)结构, 让入射光至少要经过芯片表面的二次反射,因此就大大地降低了入射光经过第 一次反射就折冋的几率。需要注意的是,因texture金字塔的大小约儿个um, 而一般n-型扩散的深度只有0.5um作用,所以二极管实际上是形成于textur金字塔的表面。[url=http://www.hyxyyq.com][color=#ffffff]手持万用表[/color][/url][url=http://www.hyxyyq.com][color=#ffffff]http://www.hyxyyq.com[/color][/url] 太阳电池需要金属电极一层来连接外部的电路。通常,光入射的表面有二条平行条状金属电极来提供外界连接的焊接处。背表面通常会全部涂上一层所谓的back surface field (BSF)金属层,在光入射的表面,会从条状金属电极,伸展出 一列很细的金属手指(finger)。BSF金属层可以增加载流子的收集,还可回收没 有被吸收的光子。金属finger的设计,除了要能有效地收集载流子,而且要尽 量减少金属线遮蔽入射光的比例,因光照面的金属线通常会遮蔽3〜 5%的入射 光。太阳电池金属电极用的材料通常是铝和其它金属的合金,但在薄膜太阳电池中,为了实现一体成型(monolithically)的要求,上层金属电极则会使用透明导电的氧化物 transparent conducting oxide (TCO)。 必须注意的是,有别于一般平板(flat plate)模块的结构,太阳电池还可以 使用额外的聚光器(concentrator)来增加入射光的强度。聚光器可以是一般透 镜,或是特殊结构的Fresne透镜,或者甚至是Fresnel zone plate。聚光器的使 用,可以大幅度地提高系统光照的有效面积。但是,聚光器要求太阳电池的正 射,因此应用上必须配合tracking系统。