推荐厂家

暂无

暂无

留言咨询

留言咨询

400-860-5168转2464

400-860-5168转2464

留言咨询

留言咨询

留言咨询

留言咨询

400-605-2688

400-605-2688

留言咨询

留言咨询

400-870-3013

400-870-3013

留言咨询

留言咨询

400-870-3013

400-870-3013

留言咨询

留言咨询

[color=#ff0000]摘要:本文介绍了根据客户要求对CVD管式炉真空控制系统进行升级改造的过程,分析了客户用CVD管式炉真空控制系统中存在的问题,这些问题在目前国产CVD和PECVD管式炉中普遍存在。本文还详细介绍了改造后的真空压力控制系统的工作原理、结构和相关部件参数等详细内容,改造后的真空压力控制精度得到大幅度提高。[/color][align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align] [size=18px][color=#ff0000]一、背景介绍[/color][/size]客户订购了一台CVD管式炉以进行小尺寸材料的制作,CVD管式炉及其结构如图1所示。在使用中客户发现这台管式炉在CVD工艺过程中无法保证材料的质量和重复性,材料性能波动性较大,分析原因是真空压力控制不准确且不稳定。为解决此问题,客户提出对此CVD管式炉的真空控制系统进行升级改造。[align=center][img=CVD和PECVD管式炉真空控制系统,690,370]https://ng1.17img.cn/bbsfiles/images/2022/06/202206281659560038_5783_3384_3.png!w690x370.jpg[/img][/align][align=center]图1 用户购置的CVD管式炉及其结构内容[/align]我们通过分析图1所示CVD管式炉的整体结构,发现造成真空压力控制效果较差的原因,主要是此管式炉的真空控制系统存在以下几方面的严重问题,而这些问题在目前国产CVD和PECVD管式炉中普遍存在。(1)真空计选择不合理:对于绝大多数的CVD和PECVD管式炉,其真空度的控制范围一般都为1Pa~0.1MPa(绝对压力),并要求实现真空度精确控制。而在客户所购置的CVD管式炉(包括其他品牌产品)中,为了节省造价,管式炉厂家配备了皮拉尼计和皮拉尼+电容真空计,但这种组合式电容真空计在10kPa~95kPa范围内的精度只有±5%,0.1Pa~10kPa范围内的精度则变为±15%,比单纯的薄膜电容真空计的全量程±0.25%精度相差太大。合理的选择是使用单纯的薄膜电容真空计,而且须配置2只真空计才能覆盖整个真空度范围的测量和控制。(2)控制方法错误:对于1Pa~0.1MPa(绝对压力)范围内的真空度控制,需要分别采用上游和下游控制模式进行控制才能达到很好的控制精度。例如,在1Pa~1kPa范围内采用上游控制模式,即固定真空泵抽速而只调节上游进气流量;在1kPa~0.1MPa范围内采用下游控制模式,即固定上游进气流量而只调节下游的排气流量。客户所采用的CVD管式炉则仅采用了调节进气流量的上游控制模式,势必会造成1kPa~0.1MPa范围内的真空度控制波动性很大,同时造成工作气体的极大浪费。(3)多种比例混合气体控制结构错误:在CVD工艺中,反应气体为按比例配置的多种工作气体混合物。尽管CVD管式炉中采用了4只气体质量流量计来配置工作气体,但质量流量计只能保证气体混合比的准确性而无法对真空度进行准确控制,除非是单一气体则可以通过一个质量流量计来调节进气流量来实现真空度控制。综上所述,客户所购置的CVD管式炉存在一些严重影响真空度控制精度的问题,文本将详细介绍解决这些问题的具体方法和升级改造详细内容。改造后的真空度控制系统可在全量程范围内控制精度优于±1%。[size=18px][color=#ff0000]二、升级改造技术指标[/color][/size]对客户的CVD管式炉的真空控制系统进行升级改造,需要达到的技术指标如下:(1)真空度控制范围:1Pa~0.1MPa(绝对压力)。(2)真空度控制精度:±1%(全量程范围)。(3)控制形式:定点控制和曲线控制。(4)输入形式:编程或手动。(5)PID参数:自整定。[size=18px][color=#ff0000]三、升级改造技术方案[/color][/size]针对客户的4通道进气CVD管式炉,为实现真空控制系统的上述技术指标,所采用的技术方案如图2所示。[align=center][img=CVD和PECVD管式炉真空控制系统,690,360]https://ng1.17img.cn/bbsfiles/images/2022/06/202206281700285160_4408_3384_3.png!w690x360.jpg[/img][/align][align=center]图2 CVD管式炉真空度控制系统结构示意图[/align]如图2所示,升级改造的技术方案主要在以下几方面进行了改动:(1)还保留了皮拉尼真空计以对真空度进行粗略的测量,更主要的是采用皮拉尼计可以覆盖0.001Pa~1Pa的超高真空监控。但在1Pa~0.1MPa真空度范围内,增加了两只薄膜电容真空计分别覆盖1Pa~1kPa和10kPa~0.1MPa,以提高CVD工艺过程中的真空度测量精度。(2)对于1Pa~0.1MPa(绝对压力)范围内的真空度控制,分别采用上游和下游控制模式进行控制以实现更高的控制精度。例如,在1Pa~1kPa范围内采用上游控制模式,即固定真空泵抽速而只调节上游进气流量;在1kPa~0.1MPa范围内采用下游控制模式,即固定上游进气流量而只调节下游的排气流量。(3)对于多种比例混合工作气体的CVD工艺,继续保留4路气体质量流量控制器以实现比例准确的工作气体混合,但精密混合后的气体进入一个缓冲罐。缓冲罐内气体进入CVD管式炉的流量通过一个电动针阀进行调节,由此既能保证工作气体的准确混合比,又能实现上游进气流量的精密调节。(4)为实现下游控制模式,在CVD管式炉的排气口处增加一个电动针阀,此电动针阀的作用是调节排气流量。下游控制模式在CVD工艺中非常重要,这种模式可以保证1kPa~0.1MPa范围内真空度的精确控制。如果在1kPa~0.1MPa范围内采用上游控制模式,一方面是真空度控制波动太大,另一方面是会无效损耗大量工作气体。(5)真空度的控制精度,除了受到真空计测量精度和电动针阀调节精度的影响之外,还会受到PID控制精度的严重制约。为此,技术方案中选用了24位AD和16位DA的高精度PID控制器,且具有定点和可编程控制功能,同时PID参数可进行自整定以便于准确确定控制参数。(6)由于采用了两只高精度的电容真空计测量整个量程范围的真空度,在实际真空度控制过程中,就需要根据不同量程选择对应的电容真空计并进行真空度控制。由此,这就要求PID控制器需要具备两只真空计之间的自动切换功能。(7)在CVD和PECVD管式炉真空度控制系统升级改造方案中,使用了上下游两种控制模式,这就要求PID控制器同时具备正向和反向操作功能,也可以采用2通道可同时工作的PID控制器,一个通道对应一个电动针阀。[size=18px][color=#ff0000]四、总结[/color][/size]针对客户的4通道进气CVD管式炉存在的CVD工艺中真空度控制严重不稳定的问题,分析了造成真空度控制不稳定的主要原因是真空计测量精度不够、控制方法不正确、多种工作气体混合结构不正确。为解决上述问题,本文提出了相应的升级改造技术方案,更换了精度更高的薄膜电容真空计,采用了控制精度更高的上下游控制方法,在多种气体混合管路上增加了缓存罐,并使用了调节和控制精度较高的电动针阀和2通道PID控制器。升级改造后的真空控制系统,可在全量程的真空度范围(1Pa~0.1MPa)内实现±1%的控制精度和稳定性。[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]

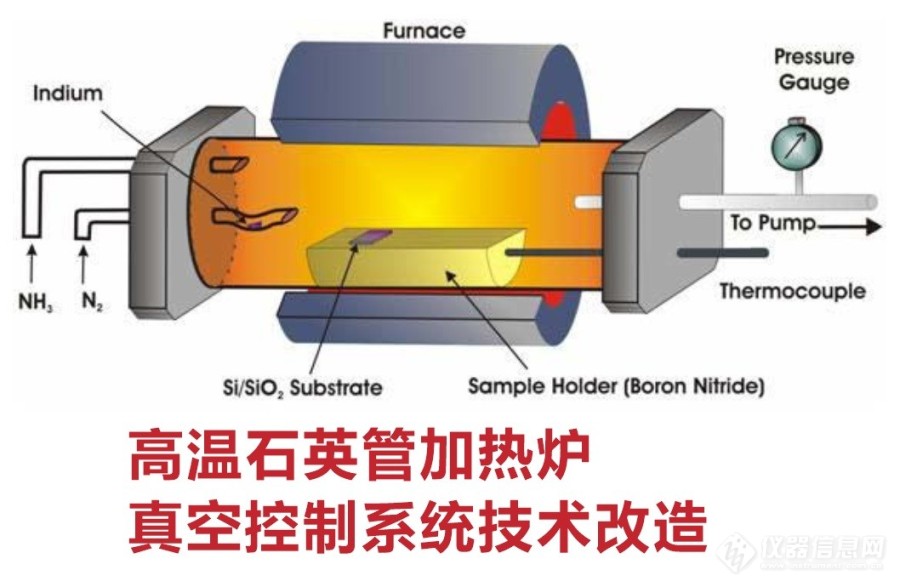

[align=center][img=高温石英管式炉及其真空控制系统,600,391]https://ng1.17img.cn/bbsfiles/images/2023/11/202311281102414320_6035_3221506_3.jpg!w690x450.jpg[/img][/align][size=16px][color=#990000][b]摘要:针对用户提出的高温石英管加热炉真空度控制系统的升级改造,以及10~100Torr的真空度控制范围,本文在分析现有真空控制系统造成无法准确控制所存在问题的前提下,提出了切实可行的解决方案。解决方案对原有的无PID控制功能的压强自动控制仪和慢速大口径电动蝶阀进行了更换,采用了高精度可编程PID真空压力控制器,采用了口径较小响应速度更快的电动球阀。此解决方案已在多个真空领域得到应用,并可以达到±1%的高精度控制。[/b][/color][/size][align=center][size=16px][color=#990000][b]~~~~~~~~~~~~~~~~~~[/b][/color][/size][/align][size=18px][color=#990000][b]1. 项目背景[/b][/color][/size][size=16px] 高温石英管式炉广泛用于陶瓷、冶金、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料和材等领域。石英管式炉的加热元件一般为NiCrAl电阻丝,并采用双层壳体结构,并带有风冷,使得壳体表面的温度小于70℃。保温材料采用高纯氧化铝纤维,环保节能,可以最大程度的减少热量的损失。为了进行各种气氛环境下的高温反应和研究,并避免高温产出物对加热丝的腐蚀影响,石英管式炉中普遍安装了一根高纯石英管用来作为炉膛,且石英管两端可固定金属密封法兰,从而可在石英管内形成密闭真空环境。[/size][size=16px] 最近有用户提出了对在用的石英管式炉进行技术改造,此卧式高温石英管式炉如图1所示。[/size][align=center][size=16px][color=#990000][b][img=需进行升级改造的高温石英管式炉及其真空控制系统,690,286]https://ng1.17img.cn/bbsfiles/images/2023/11/202311281105026257_5413_3221506_3.jpg!w690x286.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#990000][b]图1 需进行改造的真空石英管式炉及其真空控制系统[/b][/color][/size][/align][size=16px] 用户对现有石英管式炉进行技术改造的内容是要实现管式炉真空度的精密控制,如图1所示,现有的真空度控制系统采用了电容薄膜真空规作为真空度传感器,传感器配套有真空显示仪进行真空度测试值显示并输出信号,压强自动控制仪接收传感器信号,然后驱动电动蝶阀进行开度变化,以实现真空度的自动控制。但此真空度控制系统在调试过程中,完全无法实现真空度的自动控制,这主要是现有真空度控制系统存在以下几方面的问题:[/size][size=16px] (1)现有真空控制系统所采用的压强自动控制仪并不具备PID控制功能,所以有时候会出现某些真空度区间无法准确控制的现象。[/size][size=16px] (2)所采用的电动蝶阀响应速度太慢,而且口径太大,很难对压强自动控制仪输出的控制信号做出快速响应,对如此小内径的石英管腔体很难进行真空度的准确控制。[/size][size=16px] 为了彻底解决现有真空度控制系统存在的上述问题,本文提出了如下技术升级改造方案。[/size][size=18px][color=#990000][b]2. 解决方案[/b][/color][/size][size=16px] 首先,按照用户要求,解决方案拟达到的技术指标如下:[/size][size=16px] (1)真空度控制范围:10~100Torr(绝对压力)。[/size][size=16px] (2)真空度控制精度:读数的±%。[/size][size=16px] (3)控制功能:PID自动控制,多个设定点可编程自动控制。[/size][size=16px] 为了实现上述技改指标,本解决方案所设计的高精度真空度控制系统如图2所示。[/size][align=center][size=16px][color=#990000][b][img=改造升级后的真空控制系统结构示意图,690,292]https://ng1.17img.cn/bbsfiles/images/2023/11/202311281105266047_8320_3221506_3.jpg!w690x292.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#990000][b]图2 改造升级后的真空控制系统结构示意图[/b][/color][/size][/align][size=16px] 改造升级后的真空控制系统还是沿用下游控制模式,即对排气流量进行调节,同时还继续使用原有的电容真空计,但在以下几方面做出了改进:[/size][size=16px] (1)真空度测量和控制仪表的改进:解决方案中采用了超高精度VPC2021-1型真空压力控制器,其具有24位AD、16位DA和0.01%最小输出百分比,可直接用来接收电容真空计输出的真空度电压信号并按照真空度单位进行显示,无需再使用原有的真空显示仪。此真空压力控制器是一款超高精度的PID控制器,充分发挥了PID自动控制的强大功能,且PID参数可进行自整定,是实现真空度高精度控制的重要保证。另外,此真空压力控制器具有多个设定点编程控制功能,可按照设定折线和真空度变化速率对石英管内的真空度进行自动程序控制。[/size][size=16px] (2)排气阀门的改进:解决方案中将原有的慢速和大口径电动蝶阀更换为响应速度更快和口径更小的电动球阀,在减小排气调节口径提高阀门开度调节效率的同时,能更快的响应真空压力控制器给出的控制信号,极大减小了控制的滞后性,保证了控制的准确性。[/size][size=16px] 图3给出解决方案中真空度控制系统的接线图。[/size][align=center][size=16px][color=#990000][b][img=真空控制系统接线图,600,191]https://ng1.17img.cn/bbsfiles/images/2023/11/202311281105446783_3371_3221506_3.jpg!w690x220.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#990000][b]图3 真空度控制系统接线图[/b][/color][/size][/align][size=16px] 解决方案中所配置的VPC2021-1真空压力控制器具有标准MODBUS通讯协议的RS485接口,并配置了计算机软件,可通过在计算机上运行软件完成控制器的参数设置、远程控制操作、控制过程参数和曲线的显示和存储。[/size][size=18px][color=#990000][b]3. 总结[/b][/color][/size][size=16px] 本解决方案将彻底解决了管式炉真空度的高精度控制问题,并具有以下特点:[/size][size=16px] (1)解决方案的下游真空度控制不受上游进气流量大小的影响,在调节的恒定进气流量下,石英管内的真空度可以自动控制在设定值上。[/size][size=16px] (2)本解决方案具有很强的灵活性,目前本解决方案所控制的是10~100Torr真空度范围,如果要进行0.1~10Torr范围的真空度控制,则通过在进气端口增加一个电动针阀,通过恒定排气流量的同时调节针阀开度,则可实现高真空度精密控制。同样,更换更大量程的真空计,还可以在石英管内实现微正压控制。[/size][size=16px] (3)本解决方案具有很强的适用性,在排气端增加真空进样装置,可将石英管加热炉内高温下产生的气体导入到质谱仪或与其他仪器联用进行产物分析。[/size][size=16px] (4)本解决方案中的真空压力控制器是一款通用性PID控制器,除了具有高精度真空压力控制功能之外,更换温度传感器和流量计后也可以用于温度和流量控制。[/size][size=16px][/size][align=center][size=16px][b][color=#990000]~~~~~~~~~~~~~~~[/color][/b][/size][/align]

一般伺服电机(http://www.vfe.cc/NewsDetail-1311.aspx)都有三种控制方式,即:速度控制方式,转矩控制方式和位置控制方式,其中速度控制和转矩控制都是用模拟量来控制的,而位置控制是通过发脉冲来控制的。本文详细介绍伺服电机的控制方式。一、伺服电机控制方式 一般伺服电机主要有三种控制方式,即速度控制方式,转矩控制方式和位置控制方式,下面分别对每种控制方式进行详细说明。1速度控制方式 通过模拟量的输入或脉冲的频率都可以进行转动速度的控制,在有上位机控制装置的外环PID控制时,速度模式也可以进行定位,但必须把电机的位置信号或直接负载的位置信号给上位机反馈以做运算用。速度模式也支持直接负载外环检测位置信号,此时的电机轴端的编码器只检测电机转速,位置信号就由直接的最终负载端的检测装置来提供了,这样的优点在于可以减少中间传动过程中的误差,增加了整个系统的定位精度。2转矩控制方式 转矩控制方式是通过外部模拟量的输入或直接的地址的赋值来设定电机轴对外的输出转矩的大小,具体表现为:例如10V对应5Nm的话,当外部模拟量设定为5V时,电机轴输出为2.5Nm,如果电机轴负载低于2.5Nm时电机正转,外部负载等于2.5Nm时电机不转,大于2.5Nm时电机反转。可以通过即时的改变模拟量的设定来改变设定力矩的大小,也可以通过通讯方式改变对应的地址的数值来实现。应用主要在对材质的受力有严格要求的缠绕和放卷的装置中,例如绕线装置或拉光纤设备。3位置控制方式 位置控制方式一般是通过外部输入的脉冲的频率来确定转动速度的 大小,通过脉冲的个数来确定转动的角度,也有些伺服驱动器可以通过通讯方式直接对速度和位移进行赋值。由于位置模式可以对速度和位置都有很严格的控制,所以一般应用于定位装置,应用领域如数控机床、印刷机械等等。二、控制方式的选择 如何选择伺服电机的控制方式呢? 就伺服驱动器的响应速度来看,转矩模式运算量最小,驱动器对控制信号的响应最快;位置模式运算量最大,驱动器对控制信号的响应最慢。 如果您对电机的速度、位置都没有要求,只要输出一个恒转矩,当然是用转矩模式。 如果对位置和速度有一定的精度要求,而对实时转矩不是很关心,用转矩模式不太方便,用速度或位置模式比较好。如果上位控制器有比较好的闭环控制功能,用速度控制效果会好一点。如果本身要求不是很高,或者,基本没有实时性的要求,用位置控制方式对上位控制器没有很高的要求。 如果对运动中的动态性能有比较高的要求时,需要实时对电机进行调整。那么如果控制器本身的运算速度很慢(比如PLC,或低端运动控制器),就用位置方式控制。如果控制器运算速度比较快,可以用速度方式,把位置环从驱动器移到控制器上,减少驱动器的工作量,提高效率(比如大部分中高端运动控制器);如果有更好的上位控制器,还可以用转矩方式控制,把速度环也从驱动器上移开,而且,这时完全不需要使用伺服电机。