HORIBA应用科普 | 光谱分析助力锂电池产业突破:拉曼篇(1)锂电池充放电过程正负极的研究

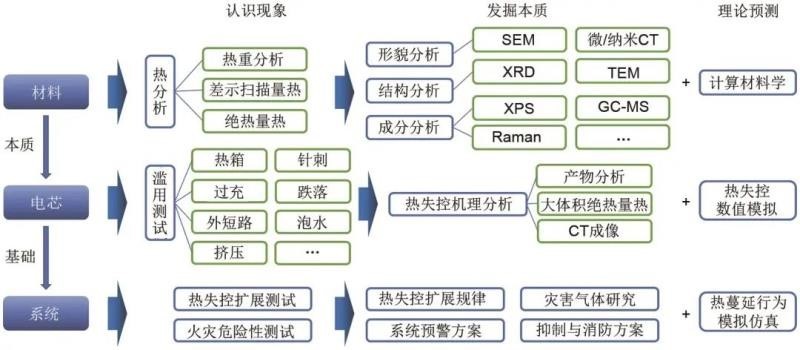

作者:RenataLewandowska,MiyokoOkada,TomokoNumata翻译:文军锂离子电池成就的奇迹谈起新能源汽车,就不得不说美国的“特斯拉汽车公司”,目前其打造的纯电动车采用为先进的锂离子能量存储,理论上48万公里行驶后电池衰减比例仅有5%。而其所配备的能量再生制动系统则可在车子减速时为锂离子电池组充电,使得车子在行走途中就可获得能量的补给。特斯拉MODEL 3可以说锂电池技术的发展不仅将特斯拉的新能源汽车变成了现实,创造了奇迹,更成就了特斯拉汽车公司CEO埃隆马斯克成为继乔布斯外第二个全球科技狂人。2017年5月9日,《时代》杂志发布了2017年“科技领域有影响的20人”榜单,埃隆马斯克上榜。随着对动力需求的不断增长和日趋复杂化,如何提高锂离子电池的性能始终是锂电池领域各厂家致力于突破的一个非常重要的课题。令人欣喜的是,激光拉曼光谱技术被越来越多的研究人员用于该领域的探索和突破。这种非接触的快速分析技术,能够直接分析材料中的结构变化,而不对材料产生影响。拉曼光谱技术已经被用作锂电池在充放电循环过程中的实时的原位分析,从而实现标准分析,包括材料结构和电子属性、耐久性,以及自动质量控制测试等。此外,新的研究还表明:拉曼光谱可以用于研究这些电池生命周期的各个阶段,诸如复杂体系中的新材料的表征、故障分析等。因篇幅有限,今天,本文重点为您揭示显微拉曼光谱在锂电池充放电过程中对正材料和负材料是如何进行分析的。 ▎如何分析?锂离子电池充放电过程中,锂离子经由电解液在两电之间穿梭,会带来两个电材料的结构变化。理想状态之下,这些变化都是可逆的。但是在实际情况中,充放电过程会给电池的正负电造成某些不可逆转的变化。那么它们的变化是怎样的?让我们通过拉曼光谱的“正分析”与“负分析”一窥究竟吧。01正分析锂离子电池常用的正材料是层状的锂钴氧(LiCoO2,LCO)材料。在充放电过程中,锂离子在层状的氧化钴八面体结构中重复地进行着插入—脱出过程。研究表明,电池过放电会导致氧化钴层的不可逆转的分解,成为氧化钴(CoO)和氧化锂(Li2O);而电池过充电则会导致LiCoO2转变成二氧化钴(CoO2)。所有这些变化都可以利用拉曼光谱进行观察。如下图1所示,拉曼光谱特征峰(橙色)属于锂钴氧正,而拉曼光谱谱线(红色)显示出了属于二氧化钴(CoO2)的特征峰。图1.正材料中有无CoO2的光谱区别.下图2是经历了一次充放电循环过程后,正材料的拉曼成像结果,拉曼成像清楚显示出了二氧化钴(CoO2)的存在,佐证了电池发生过充。图2. 经历了一次充放电循环过程后的锂钴氧正材料的拉曼成像蓝色对应非晶态碳,橙色对应锂钴氧,红色点对应不同浓度二氧化钴除了上述佐证正材料过充现象的存在,研究人员还利用拉曼光谱去寻找和研究新的正材料,比如不同种类的锂-过渡金属混合氧化物,如Li(Ni, Mn, Co)O2,LiMn2O4,这是目前研究的热点材料。这些材料各自具有不同的拉曼光谱特征峰,如下图3所示,拉曼光谱可为新型电材料研究提供技术支持。图3. LiCoO2、Li(Ni, Mn, Co)O2,LiMn2O4,Li2TiO3的拉曼光谱图02负分析锂离子电池常用的负材料是石墨,经过反复充放电循环以后,石墨电会发生退化。在石墨的拉曼光谱中,D峰和G峰的相对强度ID/IG比值与石墨电结构的损坏有着密切的关系。随着石墨电结构的退化,D峰的强度不断增加。在下图4中我们可以看出相对强度的变化。图5的拉曼成像中,可以清楚地看到石墨电结构的变化。图4. 具有不同相对比值ID/IG的石墨正材料的拉曼光谱图5. 石墨负经历一个充放电循环之后的拉曼成像:蓝色区域对应于缺陷较少的石墨,深蓝色区域对应于缺陷较多的石墨,橙色区域对应于树脂粘结剂。 ▎总结和展望由于拉曼光谱能够应对锂离子电池各类研发的需求,并满足在线自动质量控制的要求,因而借助拉曼光谱的探索,锂离子电池必将能够发挥出更大的“能量”。如果您对本文案例感兴趣,欢迎您点击识别下方二维码索取详细文章。 在下一篇文章中,我们将为您介绍拉曼光谱在锂电池充放电过程中对电解液如何进行分析,带您了解该项技术的其他应用,欢迎您的关注。手机识别二维码 阅读原文后,小编欢迎您留言说说看,您身边的锂电池应用都有哪些?特斯拉你已经开起来了吗? ▎延伸阅读R. Baddour-Hadjean and J.-P. Pereira-Ramos, Chem. Rev., 110 (2010)1278–1319.V. A. Sethuraman, L. J. Hardwick, V. Srinivasan, R. Kostecki, Journal of Power Sources, 195 (2010) 3655–3660.R. Kostecki, J. Lei, F. McLarnon, J. Shim, K. Striebel, J. Electrochem.Soc., 153 (2006) A669-A672.R. Kostecki, X. Zhang, P.N. Ross Jr., F. Kong, S. Sloop, J.B. Kerr, K.Striebel, E. Cairns, F. McLarnon, F., report LBNL-48359, DOI:10.2172/861953.Paul Scherrer Institute, http://www.psi.ch/lec/electrochemical-energy-storage.Berkley Energy Storage & Conversion for Transportation and Re-newablesProgram, http://bestar.lbl.gov/HORIBA科学仪器事业部结合旗下具有近 200 多年发展历史的 Jobin Yvon 光学光谱技术,HORIBA Scientific 致力于为科研及工业用户提供先进的检测和分析工具及解决方案。如:光学光谱、分子光谱、元素分析、材料表征及表面分析等先进检测技术。今天HORIBA 的高品质科学仪器已经成为全球科研、各行业研发及质量控制的首选。