一、碳化硅的定义 碳化硅是一种人工合成的碳化物,分子式为SiC。通常是由二氧化硅和碳在通电后2000℃以上的高温下形成的。碳化硅理论密度是3.18克每立方厘米,其莫氏硬度仅次于金刚石,在9.2-9.8之间,显微硬度3300千克每立方毫米,由于它具有高硬度、高耐磨性、高耐腐蚀性及较高的高温强度等特点,被用于各种耐磨、耐蚀和耐高温的机械零部件,是一种新型的工程陶瓷新材料。 二、碳化硅的基本性能 1、化学性质 抗氧化性:当碳化硅材料在空气中加热到1300℃时,在其碳化硅晶体表面开始生成二氧化硅保护层。随着保护层的加厚,阻止了内部碳化硅继续被氧化,这使碳化硅有较好的抗氧化性。当温度达到1900K(1627℃)以上时,二氧化硅保护膜开始被破坏,碳化硅氧化作用加剧,所以1900K是碳化硅在含氧化剂气氛下的最高工作温度。 耐酸碱性:在耐酸、碱及氧化物的作用方面,由于二氧化硅保护膜的作用,碳化硅的抗酸能力很强,抗碱性稍差。 2、物理机械性能 密度:各种碳化硅晶形的颗粒密度十分接近,一般认为是3.20克/毫米3,其碳化硅磨料的自然堆积密度在1.2--1.6克/毫米3之间,其高低取决于粒度号、粒度组成和颗粒形状。 硬度:碳化硅的莫氏硬度为9.2,威氏显微密硬度为3000--3300公斤/毫米2,努普硬度为2670—2815公斤/毫米,在磨料中高于刚玉而仅次于金刚石、立方氮化硼和碳化硼。 导热率:碳化硅制品的导热率很高,热膨胀系数较小,抗热震性很高,是优质的耐火材料。 3、电学性质 常温下工业碳化硅是一种半导体,属杂质导电性。高纯度碳化硅随着温度的升高电阻率下降,含杂质碳化硅根据其含杂质不同,导电性能也不同。碳化硅的另一电性质是电致发光性,现已研制出实用器件。 4、其他性质 亲水性好,远红外辐射性等。

1、有色金属冶炼工业的应用 利用碳化硅具有耐高温,强度大,导热性能良好,抗冲击,作高温间接加热材料,如坚罐蒸馏炉。精馏炉塔盘,铝电解槽,铜熔化炉内衬,锌粉炉用弧型板,热电偶保护管等。 2、钢铁行业方面的应用 利用碳化硅的耐腐蚀。抗热冲击耐磨损。导热好的特点,用于大型高炉内衬提高了使用寿命。 3、冶金选矿行业的应用 碳化硅硬度仅次于金刚石,具有较强的耐磨性能,是耐磨管道、叶轮、泵室、旋流器,矿斗内衬的理想材料,其耐磨性能是铸铁.橡胶使用寿命的5—20倍,也是航空飞行跑道的理想材料之一。 4、建材陶瓷,砂轮工业方面的应用 利用其导热系数。热辐射,高热强度大的特性,制造薄板窑具,不仅能减少窑具容量,还提高了窑炉的装容量和产品质量,缩短了生产周期,是陶瓷釉面烘烤烧结理想的间接材料。 5、节能方面的应用 利用良好的导热和热稳定性,作热交换器,燃耗减少20%,节约燃料35%,使生产率提高20-30%。特别是矿山选厂用排放输送管道的内放,其耐磨程度是普通耐磨材料的6—7倍。

各位大侠,小弟请教下关于测定碳化硅材料中碳化硅的含量所用的方法和具体的设备。

[size=16px][color=#339999][b]摘要:在目前的各种半导体材料热氧化工艺中,往往需要对正负压力进行准确控制并对温度变化做出快速的响应,为此本文提出了热氧化工艺的正负压力控制解决方案。解决方案的核心是基于动态平衡法分别对进气和排气流量进行快速调节,具体采用了具有分程控制功能和传感器自动切换功能的超高精度真空压力控制器,并结合高速电控针阀和电控球阀,可很好的实现0.1Torr~800Torr绝对压力范围内的正负压快速准确控制。[/b][/color][/size][align=center][size=16px][color=#339999][b][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/b][/color][/size][/align][color=#339999][b][size=16px] [/size][size=18px]1. 问题的提出[/size][/b][/color][size=16px] 热氧化工艺是碳化硅等半导体器件制程中的优选工艺,其特点是简便直接,不引入其他杂质,适合器件的大规模生产。目前比较有效的热氧化工艺有微正压和负压控制两种技术:[/size][size=16px] (1)微正压:氧化过程中氧化炉内1.05atm以上压力的恒定控制。[/size][size=16px] (2)负压:生长气压为10mTorr-1000mTorr范围内的控制。[/size][size=16px] 在热氧化工艺中,无论采用上述那种技术,都需要对氧化炉内的气压进行准确控制,以保证氧化硅层的质量,但如何实现准确控制正负压则是一个需要解决的技术问题。为此本文提出相应的解决方案。[/size][size=18px][color=#339999][b]2. 解决方案[/b][/color][/size][size=16px] 目前碳化硅热氧化工艺,正负压控制范围为0.1Torr~800Torr(绝对压力)。对此范围的绝对压力控制,基于动态平衡控制方法,本文设计的控制系统结构如图1所示。[/size][align=center][color=#339999][b][img=碳化硅热氧化工艺真空压力控制系统,690,354]https://ng1.17img.cn/bbsfiles/images/2023/08/202308251740511222_1299_3221506_3.jpg!w690x354.jpg[/img][/b][/color][/align][align=center][size=16px][color=#339999][b]图1 碳化硅热氧化工艺真空压力控制系统[/b][/color][/size][/align][size=16px] 在图1所示的解决方案控制系统中,从加热炉的一端输入工作气体,工作气体流经加热炉以及炉内放置的圆晶后,由真空泵抽气排出。工作气体可根据工艺要求进行选择和配置,可选择多种气体按照比例进行混合。[/size][size=16px] 为了在0.1Torr~800Torr整个量程范围内实现正负压力的准确控制,需要至少采用两只不同量程的真空度,如1Torr和1000Torr,图1中只标识了一只真空计。在图1所示的控制系统中,真空计、电控阀门和真空压力控制器构成一个闭环控制系统,具体控制过程如下:[/size][size=16px] (1)工作气体和真空泵始终处于开启状态。[/size][size=16px] (2)两只真空计分别连接控制器的主输入端和辅助输入端,控制器具有传感器自动切换功能,可根据加热炉内的实际压力自动切换到相应量程的真空计。[/size][size=16px] (3)整个正负压力控制采用PID分程控制功能,电控针阀连接控制器的反向输出端,电控球阀连接控制器的正向输出端,由此可以根据不同的压力设定值自动调节进气和出气流量来实现压力的准确控制。[/size][size=16px] 由于热氧化工艺所使用的温度和正负压力范围较宽,本解决方案采用了以下关键装置:[/size][size=16px] (1)由于在真空压力控制过程中,加热炉始终处于加热或冷却状态,温度变化会对压力控制产生严重的影响。为了始终将氧化过程中的正负压力控制在设定值上,阀门的调节速度起着关键作用,本解决方案配备了响应时间小于1秒的高速电控针阀和电控球阀,由此可以将温度和其他因素对压力的波动影响快速恢复和稳定到设定压力。[/size][size=16px] (2)由于正负压力范围宽泛,跨越了好几个数量级,所采用的2只真空压力传感器往往在较低量程区间的信号输出比较弱小,这就需要真空压力控制器具有很高的采集精度和控制精度。为此,本解决方案配备了超高精度的真空压力控制器,技术指标是24位AD、16位DA和0.01%的最小输出百分比,可完全满足全量程真空压力的准确测量和控制。[/size][size=18px][color=#339999][b]3. 总结[/b][/color][/size][size=16px] 上述正负压力控制解决方案可以在全正负压力量程内达到很高的控制精度和响应速度,真空压力控制器除了具有高控制精度和分程控制功能外,还具有程序控制和PID参数自整定等多种功能。控制器还配备有RS485通讯接口,可便捷的与PLC上位机控制系统进行集成,采用自身所带软件也可在计算机上直接进行工艺调试和控制。[/size][align=center][size=16px][color=#339999][b][/b][/color][/size][/align][align=center][b][color=#339999]~~~~~~~~~~~~~~~[/color][/b][/align][size=16px][/size]

GB/T 2480-2008 普通磨料 碳化硅主题贴的附件也要验证?[~179266~]

您好!我是研究单晶SiC MOS结构的。针对MOS结构的氧化层和衬底界面进行缺陷研究。我想知道: 氧化前,碳化硅晶片需经过怎样的前处理?能有具体数值说明就更好了。还有,我需要进行仪器测试,在仪器测试前,碳化硅样品需进行怎样处理?希望有经验的高人给我些指点![em34] 谢谢

求解,在检测碳化硅中的总硅时(GB/T4333.1-2019),混合溶剂经马弗炉高温溶解后,用热水清洗,再用擦棒清洗 ,总感觉镍坩埚的锅底还有些混合溶剂,洗不干净。还有没有更好的检测碳化硅中的总硅的检测方法,碳化硅含量98的货。

各位大虾,碳化硅要溶解用ICP-OES测试,有谁知道前处理具体要怎样操作吗?不甚感激!!

最近有碳化硅的样品要消解,买不到高温高压的消解罐,那位大哥有经验,请帮忙分析一下,提供点信息。谢谢

感觉黑碳化硅要硬

[color=#990000]摘要:本文针对新一代高导热半导体材料4H碳化硅晶片,介绍了采用瞬态平面热源法(HOT DISK法)进行室温导热系数测试的整个过程和结果。为了保证测量的准确性,采用同样是高导热材料并具有公认导热系数的紫铜和黄铜薄片对测试方法进行了考核验证,证明了高导热碳化硅晶片的导热系数最终测试结果具有较可靠的参考价值。[/color][size=18px][color=#990000]一、概述[/color][/size]做为新一代半导体材料的4H碳化硅晶片,其显著特点之一是具有比银和铜相近甚至更高的导热系数,因此准确测量导热系数是进行热管理、热设计和保证产品质量的重要前提。如何实现高导热薄片材料的导热系数准确测量,特别是针对高导热碳化硅这种厚度小于1mm且透明的晶片,这方面的研究和文献报道极少。本研究的目的是采用成熟且简单的测试方法和设备实现高导热材料工程级别的初步测量,以对4H碳化硅晶片导热系数能有基本的了解。针对高导热碳化硅晶片,我们尝试采用瞬态平面热源法(HOT DISK法)及其测试仪器对导热系数进行测试。为了考核验证测试结果的准确性,我们首先对具有已知公认导热系数数据的薄板状紫铜和黄铜进行测试,同时摸索相应的测试参数,然后再对高导热碳化硅晶片进行测试。以下内容将详细介绍整个试验过程。[size=18px][color=#990000]二、样品[/color][/size]整个试验过程采用了4H碳化硅晶片(直径6英寸,厚度0.512mm)、紫铜和黄铜正方形薄板(边长100mm,厚度1.5mm),如图1所示。[align=center][color=#990000][img=4H碳化硅,690,242]https://ng1.17img.cn/bbsfiles/images/2022/02/202202121534201870_6615_3384_3.png!w690x242.jpg[/img][/color][/align][align=center][color=#990000]图1 样品:左为4H碳化硅、中为紫铜、右为黄铜[/color][/align][size=18px][color=#990000]三、测试方法验证试验[/color][/size]首先采用如图1所示的紫铜和黄铜薄板样品进行室温下的导热系数测试,测试温度为22℃。紫铜和黄铜薄板为市场上购置的常用紫铜和黄铜材料,公认的导热系数分别为386.4W/mK和108.9W/mK。验证试验如图2所示。[align=center][color=#990000][img=4H碳化硅,690,194]https://ng1.17img.cn/bbsfiles/images/2022/02/202202121534515608_4873_3384_3.png!w690x194.jpg[/img][/color][/align][align=center][color=#990000]图2 紫铜和黄铜导热系数验证测试[/color][/align]经过三次重复性测量,得到的导热系数结果为:(1)紫铜导热系数为374.6W/mK,与上述公认值对比的相对误差为-3.1%。(2)黄铜导热系数为106.8W/mK,与上述公认值对比的相对误差为-1.9%。从测试结果可以看出,测量结果整体低于公认值,但相对误差较小,测试结果和测量精度完全可以接受,并由此可以确定出相应的测试参数。[size=18px][color=#990000]四、4H碳化硅晶片导热系数测试[/color][/size]经过上述验证试验,采用相同的测试参数对4H碳化硅晶片导热系数进行了测试,试验测试如图3所示。[align=center][color=#990000][img=4H碳化硅,690,561]https://ng1.17img.cn/bbsfiles/images/2022/02/202202121535033405_5843_3384_3.jpg!w690x561.jpg[/img][/color][/align][align=center][color=#990000]图3 4H碳化硅导热系数测试[/color][/align]经过三次重复性测量,得到的导热系数结果为:400.7W/mK。如果按照上述紫铜验证试验中得到的相对误差-3.1%进行推算,4H碳化硅晶片导热系数应该可以达到413.2W/mK。[size=18px][color=#990000]五、结论[/color][/size]通过上述试验测量得到了4H碳化硅晶片室温下的导热系数,但需要注意的是此测量采用了不一定精确的公认值进行验证,测量误差范围具体是多少并不清楚,只是误差不会太大,测量结果至少能给出一定的参考。同时,在采用瞬态平面热源法测试时,不同测试参数会得到完全不同结果,因此必须采用已知导热系数材料进行测试参数的选择和验证,并且已知导热系数范围能覆盖被测材料导热系数。[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]

哪有碳化硅标样可以买到?

这些是我收集的关于碳化硅的标准,和大家分享。[~96721~]

碳化硅溶解了上机,但是怎么搞都有沉淀

氧化铝 和 碳化硅那种仪器可以测谢谢

各位前辈,您好,我想咨询一下碳化硅电导率的检测方法,有吗?我们这里的方法是称取40g样品 加水100ml 搅拌后先测量第一次,然后静置一段时间 测量第二次。还有一个问题是 可以影响碳化硅电导率的因素有哪些??最近客户要求碳化硅产品电导率在200uS/cm-300之间,车间生产的产品电导率太高 想了解一下原因

有没有碳化硅中测P的检测方法

客户送来样品进行检测材质注明是卡包纶 测试Pb、Cd、Hg、Cr(总铬)但在用6mLHNO3、2mLHCl、2mLHF进行微波消解,最高消解温度为200度未能消解丝毫改用干灰化法用马弗炉加H2SO4于700多度仍未将其灰化后搜索此材质为碳化硅请教各位大侠碳化硅(非陶瓷)如何消解??[em09512]

目前需要高纯的碳化硅,不知哪家有卖。有了解这一行的大侠给推荐下,多谢了。我的邮箱是:[email]yang.hero@gmail.com[/email]

哪家碳化硅砂纸好用?用于打磨氧氮试样表面。

[size=2][color=#cc0000]GB3045-2003[/color]普通磨料碳化硅化学分析方法[/size]

哪位大侠有关于转炉用碳化硅脱氧剂的标准呀?[img]http://simg.instrument.com.cn/bbs/images/brow/em09508.gif[/img]

有些耐火材料+碳化硅,郁闷了,哪位给支个招?

各位大侠:高纯碳化硅如何溶解?要酸溶。

红外光谱仪的碳化硅寿命一般情况下有多长?要经常更换吗?请指教。

碳化硅有哪些检测方法?怎么听客户说有个定碳法?没听说过,也没有相关的文件

碳化硅,氧化铝磨料应用哪些领域?一般的纺织品,塑胶中有吗?请了解的朋友分享下http://simg.instrument.com.cn/bbs/images/brow/em09511.gif

如题。做了几个碳化硅的样品, LO峰发现明显衰减,求代表的含义。谢谢啦。QQ 52900232

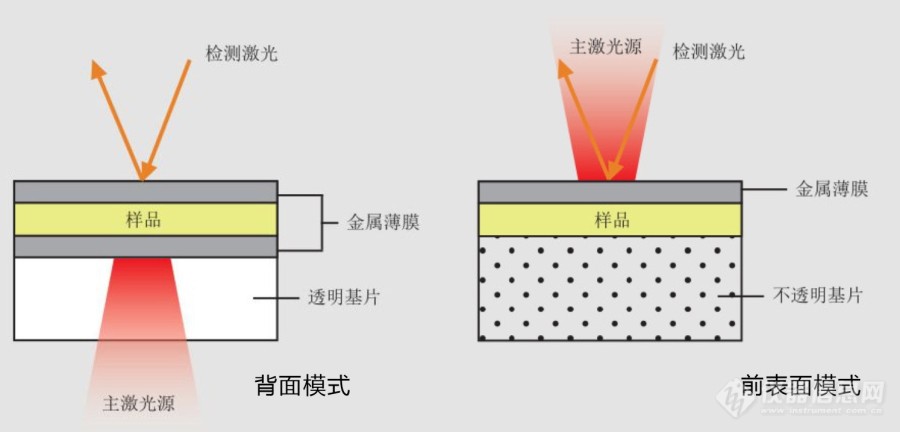

[color=#990000]摘要:做为新一代半导体材料的3C、4H和6H碳化硅,其显著特点之一是具有比银和铜更高的热导率。热导率是评价这些高导热碳化硅晶圆的重要技术指标,而准确测试碳化硅晶圆热导率则需要对测试方法进行合理的选择。本文将针对高导热碳化硅晶圆,介绍目前常用的几种热导率测试方法,并做出分析,对热导率测试方法的选择给出参考意见。[/color][align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align][size=18px][color=#990000]一、高导热碳化硅及其常用测试方法[/color][/size]做为新一代半导体材料的3C、4H和6H碳化硅,其显著特点之一是具有比银和铜更高的热导率,如依据日本东芝公司的报道[1],一些典型半导体材料的物理性能如表1所示。[align=center][color=#990000]表1 一些典型半导体材料的物理性能[/color][/align][align=center][img=超高热导率测试,690,187]https://ng1.17img.cn/bbsfiles/images/2022/01/202201281920519981_532_3384_3.png!w690x187.jpg[/img][/align]随着电子科技技术的快速发展,对于高导热碳化硅的测试研究也得到了重视,大量文献报道了对高导热碳化硅热导率测试所进行的测试研究[2-10],但不同工作之间存在着相互矛盾的测试结果,如4H-SiC的热导率是否高于6H-SiC就存在争议[3,6,7]。更重要的是,根据晶格结构可以判断出4H-和6H-SiC的热导率呈各向异性特征,但由于在测量精度上存在问题,使得之前有些测试研究通常会忽略这种差异[2,4,5]。文献[9]采用光热辐射法测量了6H-SiC的各向异性热导率,文献[10]基于飞秒激光的时域热反射法在250K~450K的温度范围内测量了4H和6H碳化硅的各向异性热导率。从上述文献报道可以看出,目前对于碳化硅高热导率的测试主要集中在激光闪光法、热反射法和稳态法这三类测试方法。本文将针对高导热碳化硅,特别是碳化硅晶圆,介绍目前常用的几种热导率测试方法,并做出分析,对热导率测试方法的选择给出参考意见。[size=18px][color=#990000]二、激光闪光法[/color][/size]闪光法(Flash Method)做为一种经典和广泛应用的热性能测试方法,非常适合1~400W/mK范围内热导率测试。但对于更高热导率材料的测试,特别是高导热碳化硅圆晶这类材料,采用闪光法测试会存在巨大误差, 这主要是由以下几方面因素所造成:(1)闪光法中加热样品前表面的光脉冲宽度一般为几十至几百微秒,在此脉冲宽度内要实现对400W/mK以上的高导热样品进行准确测量,需要样品厚度至少3mm以上,而且随着样品热导率增大,样品厚度也要相应变大。这种对样品厚度的要求是很多高导热材料无法满足的,如4H、6H-SiC圆晶厚度最大只有0.5mm。如若测量薄样品,则需将闪光脉宽缩短至几微秒量级,这往往是很多测试所忽略的造成测试误差的主要因素之一。(2)为了增加样品前表面吸收闪光加热的能量和提高样品背面测温的准确性,特别是对于一些透明或半透明样品,闪光法测试中通常会在样品的前后表面喷涂上石墨黑胶以提高发射率,同时阻挡加热光透过样品和避免背温测量出现误差。黑胶厚度一般约为0.05mm,但在具体使用过程中,喷涂黑胶要掌握一个原则,即相对于被测样品热阻,前后两面的黑胶热阻可以忽略不计,否则会形成三层样品结构,黑胶层会给测量结果带来严重影响,这在高导热且很薄的碳化硅和金刚石等材料测试中会非常明显,这也是闪光法无法应用在4H、6H-SiC圆晶热导率测试中的主要原因。(3)闪光法通常只能测量样品的热扩散率,还需进行比热容和密度的单独测量后,通过计算最终获得热导率。这些比热容和密度的测试,会给热导率结果带来相应的误差累积。[size=18px][color=#990000]三、热反射法[/color][/size]热反射法(Thermo-Reflectance)基于前述的闪光法,但采用了超高速周期脉冲激光,脉冲宽度为纳秒(ns)量级,甚至可达到皮秒(ps)量级,非常适合测量厚度低至10nm的薄膜样品(带或不带基片),可测量金属、陶瓷、聚合物薄膜的热物性参数,如热扩散率、吸热率和界面热阻。如图1所示,热反射法可应用于不同测量模式,以适应于不同的样品和基片情况(透明/不透明)。[align=center][color=#990000][img=超高热导率测试,690,331]https://ng1.17img.cn/bbsfiles/images/2022/01/202201281923345488_7962_3384_3.jpg!w690x331.jpg[/img][/color][/align][align=center][color=#990000]图1 热反射法基本原理[/color][/align]在热反射法背面测量模式中,主激光源表面背面加热样品,检测激光从上表面测量样品的温度变化过程,从而测得样品的热扩散率。这种模式与传统闪光法一样,并且适用于透明基片上的薄膜样品测量。在热反射法前表面测量模式中,主激光源从前表面加热样品,检测激光同样从前表面测量样品的温度变化过程。这是一种经典的前表面闪光法,并且适用于不透明基片上的薄膜样品测量。从上述热反射法原理和能力可以看出,在理论上热反射法可以进行薄的高导热材料测试,但缺点同样非常明显,到目前为止还未在工业中得到真正的推广应用,还仅停留在学术研究层面。(1)热反射法同样需要在被测样品上增加吸热层,由此会形成三层结构的测试模型,并且要求已知吸热层甚至基材的热物性参数,测试模型的简化和计算会给测量带来严重的系统误差。(2)缺乏测量准确性的评估,目前还未看到采用参考材料对热反射法进行的任何评估报道,这严重制约了热反射法的推广应用。(3)由于需要高速激光用来加热和探测,热反射法测试设备非常昂贵。[size=18px][color=#990000]四、热波法和稳态法[/color][/size]对于高导热材料的热导率测试,典型如热导率为1800~2000W/mK的金刚石材料,已经开展了几十年的研究,业内普遍认同的测试方法是经典的稳态法,并得到了广泛应用[11,12]。对于高导热碳化硅圆晶,稳态法是比较合适的测试方法,测试不会受到高热导率和透明等因素的影响,样品尺寸也没有大小的限制,对于直接无损测量整个圆晶更具有突出优势。这里将主要介绍一种基于稳态法发展起来的新型测试方法——热波法,稳态法只是热波法中的一种特例。热波法基本原理是样品在非稳态条件下(温度单调缓慢上升或下降),在样品热端施加周期方波热脉冲,如图2所示,通过测量加热功率、热脉冲宽度和温度响应来确定传热方向热导率。[align=center][color=#990000][img=超高热导率测试,690,326]https://ng1.17img.cn/bbsfiles/images/2022/01/202201281923516336_8129_3384_3.jpg!w690x326.jpg[/img][/color][/align][align=center][color=#990000]图2 热波法基本原理[/color][/align]热波法作为一种瞬态法,其主要特点如下:(1)测量装置结构与稳态法基本相同,但在测试过程中无需像稳态法那样达到热平衡状态,可在样品整体温度处于单调上升(或下降)的非平衡状态下进行测量,测试周期短。(2)当热脉冲宽度为无限长时间时,tanh函数将趋于等于1,则样品将达到稳态条件,测试将转变为稳态法,上述测量公式将变为稳态法公式。即稳态法是脉冲法的一种极限情况,由此在一套测量装置中可分别进行热波法和稳态法测量,其中的稳态法可用来考核和校准脉冲法。(3)在热波法测量装置中,可通过延长热波周期时间(或加热功率恒定),使热波法转换为稳态法进行测量,由此可覆盖宽泛的热导率测量,即采用热波法测量高热导率(10~3000W/mK),采用稳态法测量低热导率(0.1~10W/mK)。(4)大多数测试高导热小样品材料的瞬态法,如闪光法、温度波法(ISO 22007-3)和Angstroem法等,这些方法只能测量热扩散率,无法直接获得热导率。这里的热波法相当于一种量热测试技术的变形,可直接测量热导率,而且非常适合高导热小样品(薄带和细条等)和高导热块体材料测量,也可通过增加测温点和加热方式,来测量热扩散率和比热容。(5)热波法热导率测试,可以采用现有的各种热导率参考材料进行测量精度的考核和检验,有助于对测量结果有比较明确的了解。(6)使用热波法测试中需要特别注意的是热导率测试方向性,热波法测试方法的核心之一是在被测样品的传热方向上形成可准确测量的温差,所以热波法适合20mm以上长度的样品测试,非常适合薄膜材料面内方向上的热导率测量,但对于薄膜材料厚度方向上的热导率测试,热波法则无能为力。[size=18px][color=#990000]五、结论[/color][/size]通过上述对闪光法、热反射法和热波法的介绍和分析,可以得出以下结论:(1)对于3C、4H和6H碳化硅的高热导率测试,比较合适的方法是热波法或稳态法,但在具体使用中需要特别注意热导率的方向性。(2)对于透明透红外的高热导率薄样品,不建议采用常规的闪光法测试,表面黑胶或其他金属涂层会给测量结果带来严重影响。(3)热反射法作为一种高速超短脉冲闪光法,非常适合测试研究薄膜材料厚度方向上的热扩散率,但因增加了额外的表面吸热金属层,会造成测试模型非常复杂,测量准确性难以保证,但用来测试研究热导率的量级大小和各向异性特征则十分有效。总之,上述方法的选择只是针对碳化硅圆晶高热导率测试的建议,还可以采用其他方法,如经典的瞬态平面热源法(HOT DISK法),但这种方法目前只适合室温附近温度不高范围内的面内方向热导率测试,而且被测样品尺寸要求较大,一般需要100mm×100mm以上的大面积。对于瞬态平面热源法,实验验证过的能力是完全可以测试紫铜热导率(25℃时测试结果为393W/mK,样品尺寸为150mm×150mm×1.5mm)。[size=18px][color=#990000]六、参考文献[/color][/size][1] TOSHIBA, Comparison of SiC MOSFET and Si IGBT, SiC MOSFET Application Note, 2020.[2] Slack, G. A., Thermal Conductivity of Pure and Impure Silicon, Silicon Carbide, and Diamond. J. Appl. Phys. 1964, 35, 3460-3466.[3] Brethauer, J., Mapping the Thermal Conductivity of Sic/Sic Composites, Phd Thesis University of Illinois at Urbana-Champaign, 2017.[4] Wei, R. Song, S. Yang, K. Cui, Y. Peng, Y. Chen, X. Hu, X. Xu, X., Thermal Conductivity of 4h-Sic Single Crystals. J. Appl. Phys. 2013, 113, 053503.[5] Morelli, D. T. Heremans, J. P. Beetz, C. P. Yoo, W. S. Matsunami, H., Phonon‐Electron Scattering in Single Crystal Silicon Carbide. Appl. Phys. Lett. 1993, 63, 3143-3145.[6] Protik, N. H. Katre, A. Lindsay, L. Carrete, J. u. Mingo, N. Broido, D., Phonon Thermal Transport in 2h, 4h, and 6h Silicon Carbide from First Principles. Materials Today Physics 2017, 1, 31-38.[7] Morelli, D. T. Heremans, J. P. Beetz, C. P. Yoo, W. S. Harris, G. Taylor, C., Carrier Concentration Dependence of the Thermal Conductivity of Silicon Carbide. Institute of Physics Conference Series 1994, 137, 313-316.[8] Nilsson, O. Mehling, H. Horn, R. Fricke, J. Hofmann, R. M¨uller, S. G. Eckstein, R. Hofmann, D., Determination of the Thermal Diffusivity and Conductivity of Monocrystalline Silicon Carbide (300-2300K). High Temperatures . High Pressures 1997, 29, 73-79.[9] Burgemeister, E. A. von Muench, W. Pettenpaul, E., Thermal Conductivity and Electrical Properties of 6hsilicon Carbide. J. Appl. Phys. 1979, 50, 5790-5794.[10] Qian X, Jiang P, Yang R. Anisotropic thermal conductivity of 4H and 6H silicon carbide measured using time-domain thermoreflectance[J]. Materials Today Physics, 2017, 3: 70-75.[11] Inyushkin A V, Taldenkov A N, Chernodubov D A, et al. High thermal conductivity of bulk GaN single crystal: An accurate experimental determination[J]. Jetp Letters, 2020, 112(2): 106-111.[12] Inyushkin A V, Taldenkov A N, Ralchenko V G, et al. Isotope Effect in Thermal Conductivity of Polycrystalline CVD-Diamond: Experiment and Theory[J]. Crystals, 2021, 11(4): 322.[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align][align=center][/align][align=center][/align]

要检测碳化硅与硅粉混合物中的硅粉含量,有没有简便快捷的方法?除了仪器分析,呵呵。