伯东 inTEST 高低温测试机应用于车规级芯片测试

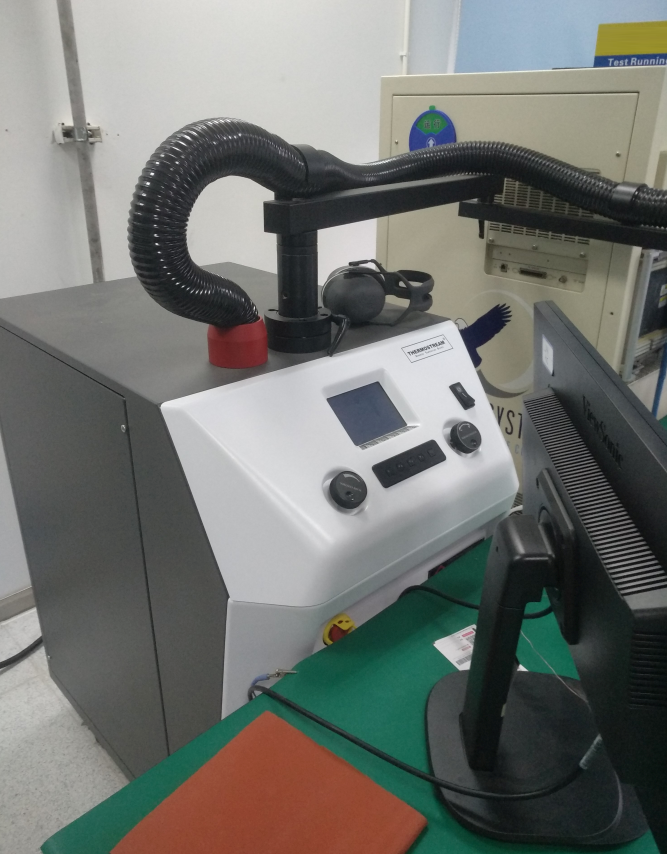

车规级芯片的特殊要求,决定研发企业在芯片设计之初就要考虑多层面问题:芯片架构,IP选择,前端设计,后端实现,各合作伙伴的选择;从设计全周期考虑产品零失效率以及车规质量流程和体系的建立。一套芯片,从设计到测试、到前装量产的每一个环节都有着考验。获得车规级认证也需要花费很长的时间。而在车规级芯片可靠性测试方面,ThermoStream ATS系列高低温测试机有着不同于传统温箱的独特优势:变温速率快,每秒快速升温/降温15°C,实时监测待测元件真实温度,可随时调整冲击气流温度,针对PCB电路板上众多元器件中的某一单个IC(模块),单独进行高低温冲击,而不影响周边其它器件。伯东inTEST高低温测试机应用于车规级芯片测试案例国际某知名半导体芯片设计公司在汽车行业拥有30年的经验,为汽车电子市场的领先制造商,其产品包括动力系统、车身系统和安全驾驶系统等芯片。不同于一般的半导体或者消费级芯片,车载芯片的工作环境要更为严苛,因此在芯片流片回来后,要经受一系列的功能验证,性能和特性测试,高低温测试,老化测试,模拟长生命周期的压力测试等等,看芯片是否符合相关标准,确保其真正达到车规级。根据客户的要求,在温度上需要考虑零下 40 度到 150 度的极端情况, 同时搭配模拟和混合信号测试仪,设定不同的温度数值, 检查不同温度下所涉及到的元器件或模块各项功能是否正常.经过伯东推荐,合作客户采用美国inTEST高低温测试机ATS-545,测试温度范围 -75 至 +225°C, 输出气流量 4 至 18 scfm, 温度精度 ±1℃, 快速进行在电工作的电性能测试、失效分析、可靠性评估等。通过使用该设备,大幅提高工作效率,并能及时评估研发过程中的潜在问题。高低温测试机 inTEST ATS-545 测试过程:1. 客户根据各自的特定要求,将被测芯片或模块放置在测试治具上, 将 ATS-545 的玻璃罩压在相应治具上 (产品放在治具中)。2. 操作员设置需要测试的温度范围。3. 启动 ThermoStream ATS-545, 利用空压机将干燥洁净的空气通入高低温测试机内部制冷机进行低温处理, 然后空气经由管路到达加热头进行升温,气流通过玻璃罩进入测试腔. 玻璃罩中的温度传感器可实时监测当前腔体内温度。4. 在汽车电子芯片测试平台下,ATS-545快速升降温至要求的设定温度,实时检测芯片在设定温度下的在电工作状态等相关参数,对于产品分析、工艺改进以及批次的定向品质追溯提供确实的数据依据。Temptronic 创立于 1970 年, 在 2000 年被 inTEST 收购, 成为在美国设立的超高速温度环境测试机的首家制造商. 而 Thermonics 创立于1976年, 在 2012 年被 inTEST 收购, 使 inTEST 更强化高低温循环测试以及温度冲击测试领域的实力. 在 2013 年 inTEST Thermal Solutions 用崭新的研发技术发展出独创的温度环境测试机, 将 Temptronic TPO 系列以及 Thermonics PTFS 系列整合进化成 inTEST ThermoStream ATS 超高速温度环境测试系列产品. 上海伯东作为 inTEST 中国总代理, 全权负责 inTEST 新品销售和售后维修服务.