国产光刻机及关键核心零部件研发进展

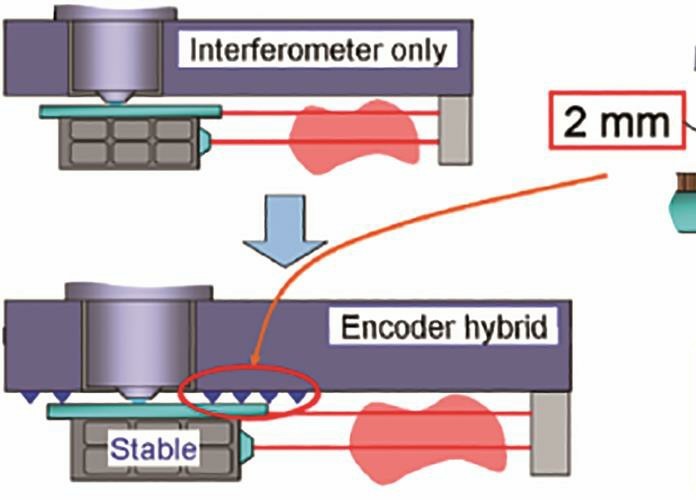

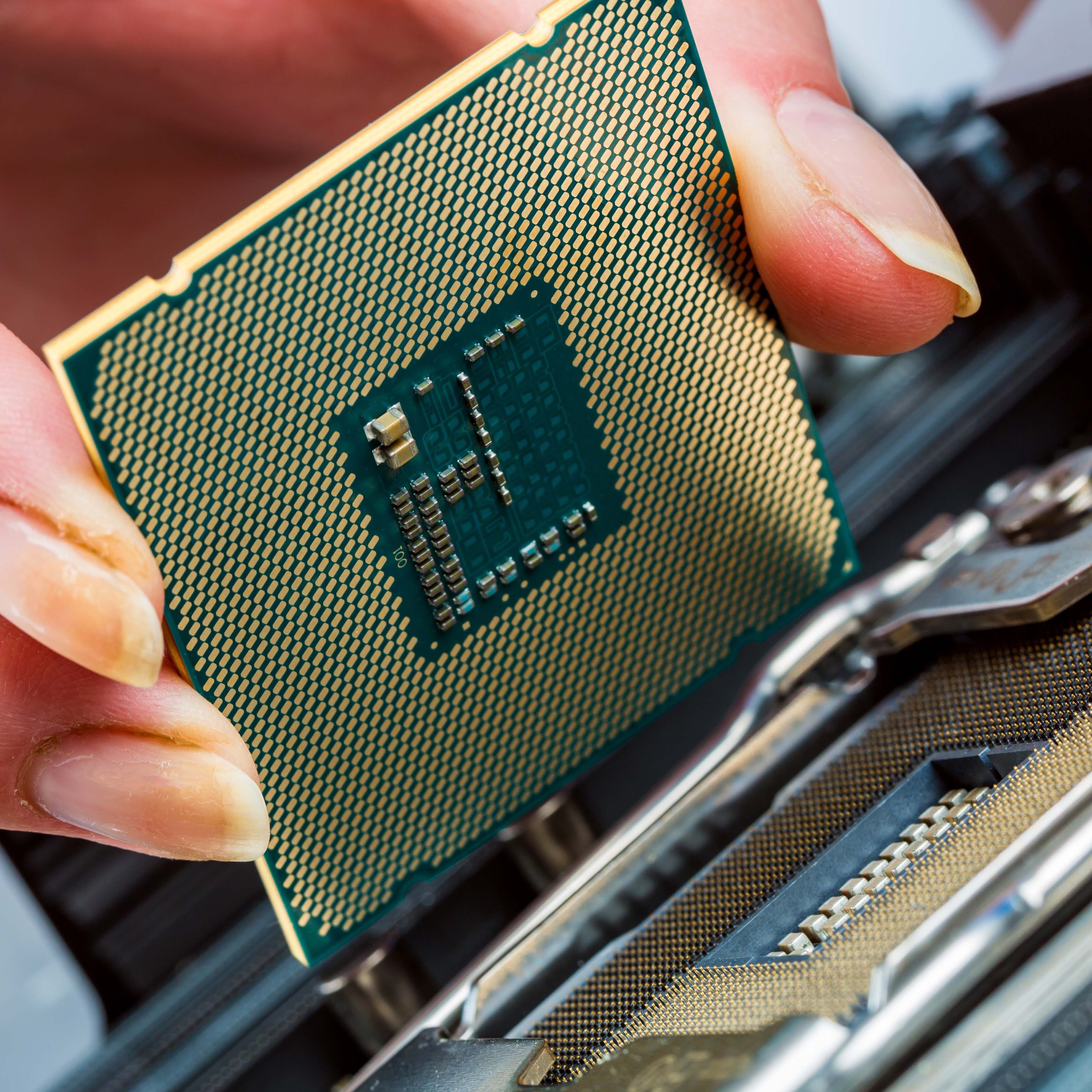

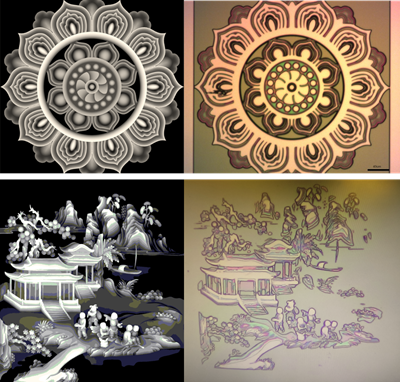

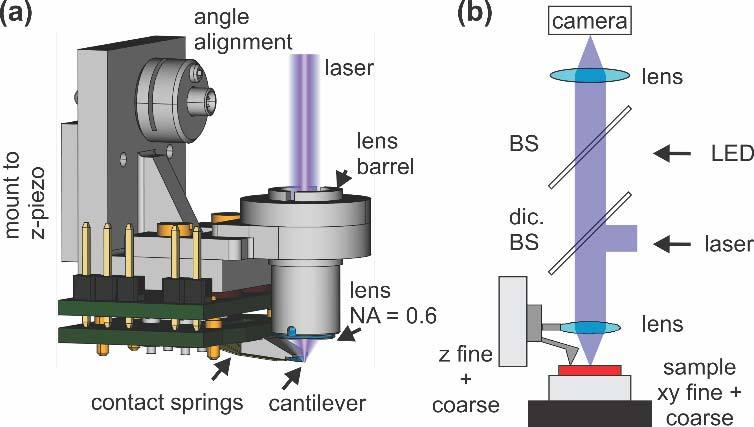

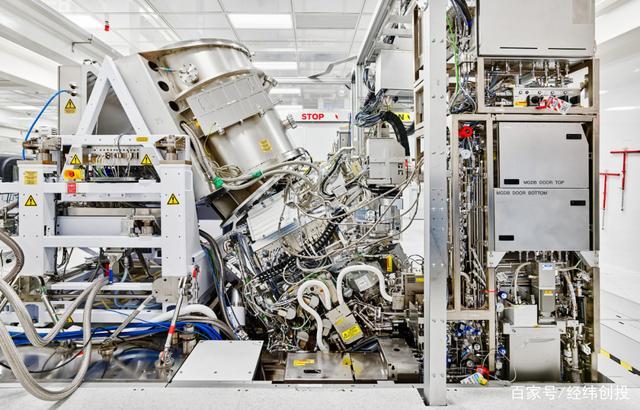

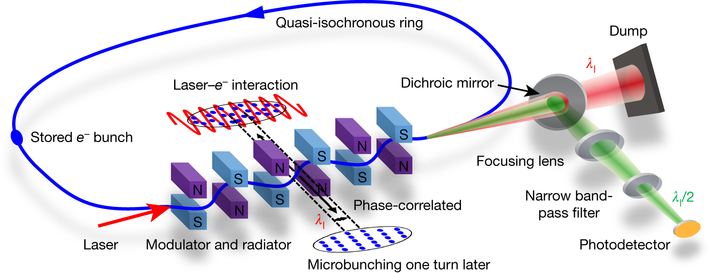

p style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "光刻机被业界誉为集成电路产业皇冠上的明珠,研发的技术门槛和资金门槛非常高。也正是因此,能生产高端光刻机的厂商非常少,到最先进的EUV光刻机就只剩下ASML。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "据ASML之前公布资料显示,ASML 是全世界唯一一家使用极紫外EUV光源的光刻机制造商。EUV光源波长只有13.5 nm(接近X射线水平),远大于DUV光刻机的193nm,目前用于台积电最先进的5 nm生产线。相比之下,国内光刻机厂商则显得非常寒酸,处于技术领先的上海微电子装备有限公司已量产的最先进的SSA600/20型号前道光刻机采用了ArF准分子光源,即深紫外DUV光刻机,光刻分辨率只有90 nm。有消息称上海微电子即将于2021年,也就是几个月之后会交付首台国产的分辨率达28 nm的光刻机,目前国内晶圆厂所需的高端光刻机完全依赖进口。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "随着贸易战的愈演愈烈,美国对华为的打压也蔓延到了半导体领域,国内先进光刻机采购遭遇重大阻力。同时由于《瓦森纳协定》的限制,即使突破了技术,能够制造先进光刻机,其核心零部件的进口也可能会受到限制。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "任正非最近也表示,“我们设计的先进芯片,国内的基础工业还造不出来,我们不可能又做产品,又去制造芯片”。面对先进光刻机受制于人的局面国产光刻机的研发牵动着国人的心,启动国产光刻机的研发已刻不容缓。于此同时,国内也不断传来关于光刻机研发的各种消息… … /span/pp style="text-align:center text-indent:29px line-height:150%"span style="font-family: arial, helvetica, sans-serif "strongspan style="font-size: 15px line-height: 150% font-family: 宋体 "网传华为自研光刻机/span/strongstrong/strong/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "今年以来,网上各路自媒体传出华为启动自研光刻机的消息,不过这些消息大都是捕风捉影,真实性存疑。其来源主要基于以下几个消息:/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "1、 华为申请光刻机专利。据了解,该专利名称是《一种光刻设备和光刻系统》,申请于2016年。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "2、华为大批挖角上海微电子等企业的员工。不过后续相关消息称,华为只是少量挖掘,人员数量并不足以支撑研发。但这也让上海微电子(SMEE)未离职的前道部门工资奖金翻了一倍。根据相关消息,为激励员工,SMEE薪资大调整,前道各部门计划从今年9月开始实行12(基本工资)+2(个人绩效)+6-12(前道产品绩效)薪资结构了。相比于过去年薪12+2能拿到20多万,如果按时完成任务的话,现在加上奖金能拿到40多万。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "3、华为招聘光刻工艺工程师。但从职位描述看,招聘的是研究2.5d tsv方面封装技术的工艺工程师,该技术会使用到光刻设备。华为芯片的封装测试是外包给封测厂进行的,该岗位可能是进行试验室封装技术的研发和经验积累,协助推动在封测厂的量产。目前我国缺少和亟待突破的是先进制程的前道光刻机。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "业内人士表示,华为虽然技术研发能力,公司氛围都很强大,但光刻机技术门槛高,单打独斗很难成功。目前关于华为自研光刻机的消息虽然大都是捕风捉影,但是华为的研发实力也不容小觑,毕竟华为有强烈的需求,而余承东也表示华为将入局半导体设备。/span/pp style="text-align:center text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "strong02/strongstrongspan style="font-family: 宋体 "专项核心零部件研发进展/span/strong/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "9月16日,中科院院长白春礼在接受媒体采访时明确表示,中科院已成立光刻机攻关小组,争取在短时间内研制出国产高端光刻机。除此之外,中科院也针对“卡脖子”问题,列入了技术清单,并且均已成立研发小组。实际上中科院以及相关科研机构很早就介入了光刻机研发领域。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "最早国产的先进前道光刻机由国企上海微电子(SMEE)开启研制,2007年上海微电子大量采用外国关键元器件集成了90 nm干式投影光刻机。后因《瓦森纳协定》的限制,关键部件被国外“卡脖子”而失败。上海微电子只能另辟蹊径,转入技术含量较低的后道封装光刻机和平板显示光刻机领域,占领了国内封装光刻机80%的市场。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "面对国外封锁,国内科研机构开始发力,针对光刻机的核心零部件进行攻关。在“十二五”期间,著名的“02专项”即《极大规模集成电路制造技术及成套工艺》要求重点进行45-22纳米关键制造装备攻关,部分光刻机核心零部件也已实现了验收。国家02专项光刻机项目有多个部门参与,分别负责不同的子项。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "strongspan style="font-family: 宋体 "双工件台系统完成验收/span/strong/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "双工件台,即在一台光刻机内有两个承载晶圆的工件台。两个工件台相互独立,但同时运行,一个工件台上的晶圆做曝光时,另一个工件台对晶圆做测量等曝光前的准备工作。当曝光完成之后,两个工件台交换位置和职能,如此循环往复实现光刻机的高产能。该项目由清华大学和北京华卓精科负责/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "2019年4月28日,清华成功研发光刻机双工件台掩模台系统α样机,并召开光刻机双工件台系统样机研发”项目验收会。研究团队历经5年完成了全部研究内容,突破了平面电机、微动台、超精密测量、超精密运动控制、系统动力学分析、先进工程材料制备及应用等若干关键技术,攻克了光刻机工件台系统设计和集成技术,通过多轮样机的迭代研发,最终研制出2套光刻机双工件台掩模台系统α样机,达到了预定的全部技术指标,关键技术指标已达到国际同类光刻机双工件台的技术水平。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "该项目是02专项核心任务光刻机项目群中第一个通过正式验收的项目。项目完成使得我国成为世界少数可以研制光刻机双工件台这一超精密机械与测控技术领域尖端系统的国家之一。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "strongspan style="font-family: 宋体 "“极紫外光刻关键技术研究”通过验收/span/strong/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "极紫外光刻是一种以13.5nm的EUV光为工作波长的投影光刻技术,目前最先进的芯片就是使用ASML的EUV光刻机制造。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "2016年11月15日,由长春光机所牵头承担的国家科技重大专项02专项——“极紫外光刻关键技术研究”项目顺利完成验收前现场测试。在长春光机所、成都光电所、上海光机所、中科院微电子所、北京理工大学、哈尔滨工业大学、华中科技大学等参研单位的共同努力下,历经八年的戮力攻坚,圆满地完成了预定的研究内容与攻关任务,突破了现阶段制约我国极紫外光刻发展的核心光学技术,初步建立了适应于极紫外光刻曝光光学系统研制的加工、检测、镀膜和系统集成平台,为我国光刻技术的可持续发展奠定了坚实的基础。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "2017年6月21日,中国科学院长春光学精密机械与物理研究所(现北京国望光学)牵头研发的“极紫外光刻关键技术”通过验收。突破了制约我国极紫外光刻发展的超高精度非球面加工与检测、极紫外多层膜、投影物镜系统集成测试等核心单元技术,成功研制了波像差优于0.75 nm RMS 的两镜EUV 光刻物镜系统,构建了EUV 光刻曝光装置,国内首次获得EUV 投影光刻32 nm 线宽的光刻胶曝光图形。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "strongspan style="font-family: 宋体 "“超分辨光刻装备研制”通过验收/span/strong/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "2018年11月29日,国家重大科研装备研制项目“超分辨光刻装备研制”29日通过验收。该光刻机由中国科学院光电技术研究所研制,光刻分辨力达到22纳米,结合双重曝光技术后,未来还可用于制造10纳米级别的芯片。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "该光刻机在365纳米光源波长下,单次曝光最高线宽分辨力达到22纳米。项目在原理上突破分辨力衍射极限,建立了一条高分辨、大面积的纳米光刻装备研发新路线,绕过国外相关知识产权壁垒。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "利用研制成功的超分辨光刻装备已制备出一系列纳米功能器件,包括大口径薄膜镜、超导纳米线单光子探测器、切伦科夫辐射器件、生化传感芯片、超表面成像器件等,验证了该装备纳米功能器件加工能力,已达到实用化水平。不过需要注意的是,该设备为超材料/超表面、第三代光学器件、广义芯片等变革性战略领域的跨越式发展提供了制造工具。简单来说,该设备主要应用于器件进行周期性的光刻,但无法应用于集成电路光刻。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "strongspan style="font-family: 宋体 "其他项目紧锣密鼓进行中/span/strong/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "除了以上已经完成的02专项子项目,其他的项目也在紧锣密鼓进行中:/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "浙江大学流体动力与机电系统国家重点实验室和浙江启尔机电负责沉浸式光刻机的浸液系统,目前水平排名世界第三,前两名分别为阿斯麦、尼康;/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "中科院光电研究院负责准分子激光光源系统,由北京科益虹源负责产业转化,研究成果国产40W 4kHz ArF光源已经交付,是继美国Cymer公司(已于2013年被阿斯麦收购)、日本Gigaphoton 公司之后的全球第三;/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "物镜曝光系统方面,长春光机所应用光学国家重点实验室和国防科技大学光学精密工程创新团队负责;激光光源照明系统方面,中国科学院上海光学精密机械研究所负责。/span/pp style="text-align:center line-height:150%"span style="font-family: arial, helvetica, sans-serif "strongspan style="font-family: 宋体 "其他团队光刻机研究进展/span/strong/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "据悉,武汉光电院甘棕松团队采用二束激光在自研的光刻胶上突破了光束衍射极限的限制,采用远场光学的办法,光刻出最小9纳米线宽的线段,实现了从超分辨成像到超衍射极限光刻制造的重大创新,研发出了双光束高分辨率激光直写光刻机。目前甘棕松团队正在做双光束超分辨率投影式光刻机大型工程机的研发。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "需要注意的是一般投影式光刻机才可以进行有效率的芯片制造,而甘棕松团队的光刻机是直写式光刻机,无法实现大规模量产。一般来说,直写式光刻设备主要用于掩模版制作,如电子束刻蚀设备,其优点是分辨率高,缺点是速度慢,无法用于大规模量产。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "据业内媒体消息披露,上海微电子将于2021年-2022年交付第一台28nm工艺的国产沉浸式光刻机。这意味着我国的先进光刻机已经实现了技术突破,但可以实现更高制程的EUV光刻机仍然任重而道远。/span/pp style="text-indent:28px line-height:150%"span style="font-family: arial, helvetica, sans-serif "“我们从古以来,就有埋头苦干的人,有拼命硬干的人,有为民请命的人,有舍身求法的人,… … 虽是等于为帝王将相作家谱的所谓" 正史" ,也往往掩不住他们的光耀,这就是中国的脊梁… … ”伴随着国家队入场和科研人员的“负重前行”,相信不久的将来必能不断传出好消息。/span/ppbr//p