【新案例】利用康宁微反应器实现苄位连续纯氧氧化工艺研究

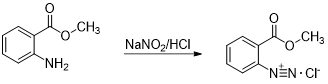

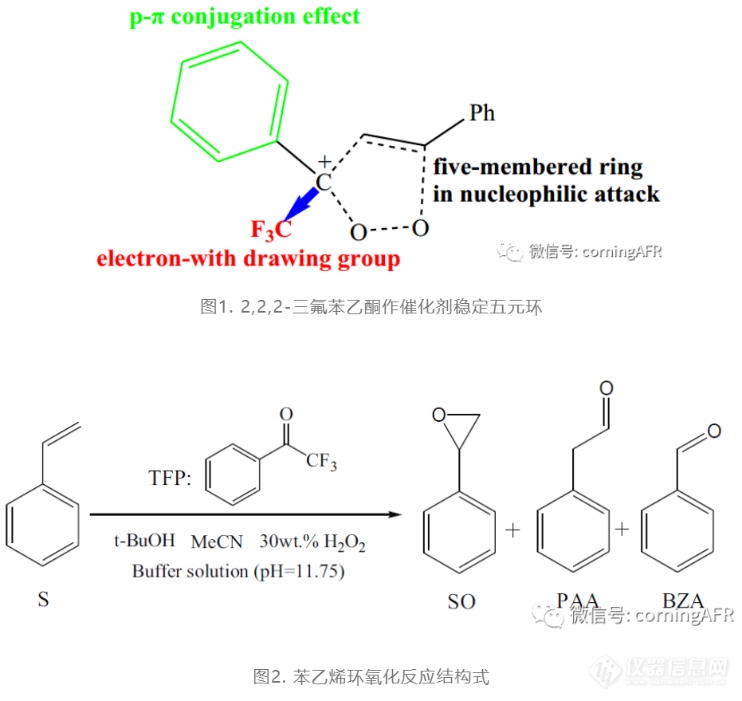

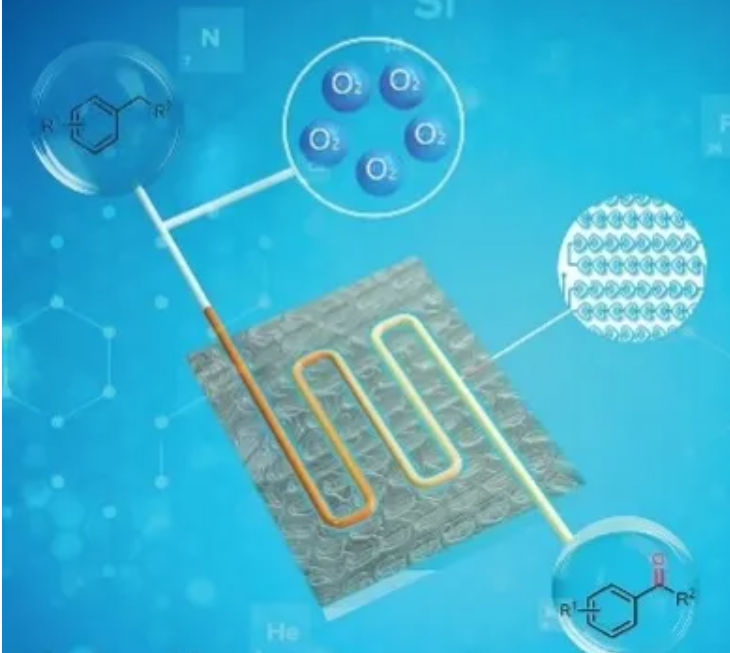

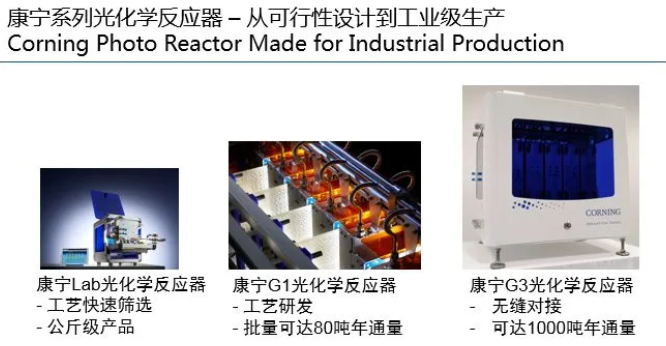

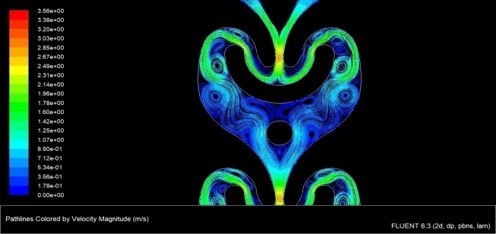

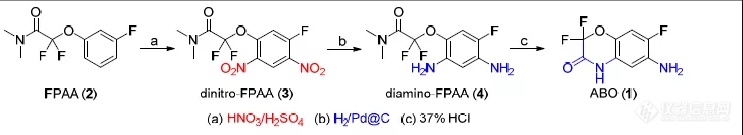

研究简介科学期刊OPRD在2021年7月16日这一期(第7期,第25卷)刊登了来自大连理工大学的孟庆伟教授课题组利用康宁反应器进行苄基催化氧化的最新连续流工艺研究成果,并将其作为封面文章进行了特别报道。本文将详细介绍本研究成果。[1]苄基的直接氧化已广泛应用于药物和精细化学品的合成,很多市售药物分子结构中含有一个或多个被氧化的苄基位置(图1)。传统工艺上,苄基氧化反应需要引入金属催化剂,如 Co、Ru、Ni、Mn 和 Cu。难以避免的金属杂质残留限制了这些体系在药物中的应用。近几年研究者希望能够通过应用非金属催化剂实现苄基的氧化,分子氧被认为是一种理想的氧化剂。有研究者采用O2作为氧化剂建立了从苄基化合物中获得酮的绿色方法[2-7]。但反应时间长,从几十小时到几天不等,效率相对较低。微通道反应器持液量低、高效传热特性可以降低纯氧气与易燃溶剂相互作用时发生局部过热而失控的风险。特别是康宁微反应器独特的内部结构,允许反应物连续分散并充分混合,从而消除了气液反应中的传质限制。传质和温度会影响反应动力学,温度升高反应时间缩短。图2. 反应体系示意图孟教授课题组的苄基催化氧化连续流工艺,选用非金属催化,停留时间54s,获得了高达90.3%的收率,且催化剂和溶剂均可实现循环利用(分别获得了92.6%和94.5%的回收率),且该方法具有很好的底物普适性,为奥卡西平等药物的合成,提供了易于放大的工艺。 研究过程实验以1,2,3,4-四氢萘(1a)的氧化反应为模型反应。对苯基sp3 C - H键进行选择性氧化生成相应的酮类化合物。N-羟基邻苯二甲酰亚胺 (NHPI) 作为催化剂,亚硝酸叔丁酯 (TBN) 作为自由基引发剂。一、反应条件优化研究者选择O2作为氧化剂对溶剂、反应温度、停留时间和物料比等进行了优化实验。1、研究者对溶剂体系进行了考察(图3)通过实验得出最佳溶剂为MeCN和DMK的混合溶剂,该体系仅在54s内便获得最高的收率75.1%(条目7)。图3. 溶剂系统筛选2、接下来分别对反应温度、物料比和停留时间做了优化实验,实验结果见下图:图4. 在微通道反应器中进行的温度和物料比条件优化实验 底物1a的转化率与温度的升高呈正相关。然而在高温条件下,副产物2,3-二氢萘-1,4-二酮(3a)的产率增加。 最佳反应温度为100℃(2a收率80.4%;图4(1))。 TBN的数量和1a的转换之间存在近似线性关系见图4(2).选择最佳1.5摩尔当量的TBN来优化反应选择性。 如图4(3)NHPI增加到0.75摩尔当量后继续增加对反应产率基本没有影响,故选择0.75摩尔当量NHPI。 此外,在间歇反应中NHPI的用量减少到0.2个当量时,反应收率仍可达到75.3%。同时,NHPI几乎可以完全回收而不被消耗。这些结果证明NHPI在反应中起到了催化剂的作用。 最佳的液体−气体流速比为1:20(图4条目1−3)。当液体流速(Vl)为1.0ml/min,氧气流速(Vg)为20ml/min,停留时间54s时收率最高。二、放大实验研究者应用康宁高通量微通道G1反应器进行了放大实验研究。实验显示连续运行28小时,产物2a的总收率为79.5%(1H-NMR),1小时可生产0.87g(图5)。图5:规模化连续流动苄基羰基化三、底物扩展实验结果最后,在优化条件下进行了底物扩展研究实验(图6)。由不同苄基化合物制备相应的各种酮,均获得了较高的收率。 图6. 苄基sp3 C的快速氧化−氢键得到相应的酮基 关于反应机理及催化剂的讨论为了进一步了解可能的反应机理,研究者进行了一系列平行反应(图7)。图8. 反应机理反应条件筛选和提出的自由基反应机理均表明NHPI不会在反应中被消耗。研究者在实验后收集NHPI,来验证其是否可用于回收(图10)。经过4个循环后,收率仍高于78%。本实验证实了NHPI作为自由基转运剂的作用,并进一步表明该工艺具有规模化商业回收的潜力,可有效降低成本。结果讨论 该研究描述了在 MeCN 和 DMK 的混合溶剂中,通过 NHPI 和 TBN 催化苄型 sp3 C-H 键的选择性氧化生成相应的酮。反应时间仅为54s,远低于间歇工艺。 作为催化剂的NHPI可以回收利用。多次循环的收率变化在1%以内。 NHPI的回收率也在90%以上。 作者对连续流工艺进行了放大研究,结果显现,在相同的工艺条件下,该工艺可实现安全连续化生产。 通过拓展实验,作者从苄基亚甲基中获得了一系列有价值的酮,收率为 41.2%~90.3%。 利用康宁微反应器进行快速的开发,不但可以对反应机理进行研究,也便于拓展底物,建立化合物库。 康宁反应器无缝放大的技术优势使该工艺具有很大的商业化潜力,特别是对于氧气氧化这一类在釜式工艺中存在较多困难的反应。Reference:[1] Lei Yun, Jingnan Zhao, Xiaofei Tang, Cunfei Ma, Zongyi Yu, and QingWei Meng*. Selective Oxidation of Benzylic sp3 C–H Bonds using Molecular Oxygen in a Continuous-Flow Microreactor Org. Process Res. Dev. 2021, 7, 1612–1618.[2] Dobras, G. Kasperczyk, K. Jurczyk, S. Orlinska, B. NHydroxyphthalimide Supported on Silica Coated with Ionic Liquids Containing CoCl2 (SCILLs) as New Catalytic System for SolventFree Ethylbenzene Oxidation. Catalysts 2020, 10, 252−264.[3] Mukherjee, M. Dey, A. Electron Transfer Control of Reductase versus Monooxygenase: Catalytic C−H Bond Hydroxylation and Alkene Epoxidation by Molecular Oxygen. ACS Cent. Sci. 2019, 5,671−682.[4] Li, J. Bao, W. H. Tang, Z. C. Guo, B. D. Zhang, S. W. Liu, H. L. Huang, S. P. Zhang, Y. Rao, Y. J. Cercosporin-bioinspired selective photooxidation reactions under mild conditions. Green Chem. 2019, 21, 6073−6081.[5] Hwang, K. C. Sagadevan, A. Kundu, P. The sustainable room temperature conversion of p-xylene to terephthalic acid using ozone and UV irradiation. Green Chem. 2019, 21, 6082−6088.[6] Liu, K. J. Duan, Z. H. Zeng, X. L. Sun, M. Tang, Z. L. Jiang,S. Cao, Z. He, W. M. Clean Oxidation of (Hetero)benzylic Csp3−H Bonds with Molecular Oxygen. ACS Sustainable Chem. Eng. 2019, 7,10293−10298.[7] Li, S. L. Zhu, B. Lee, R. Qiao, B. K. Jiang, Z. Y. Visible lightinduced selective aerobic oxidative transposition of vinyl halides using a tetrahalogenoferrate(iii) complex catalyst. Org. Chem. Front. 2018, 5, 380−385.