日立UH4150三款自动检测系统重磅发售

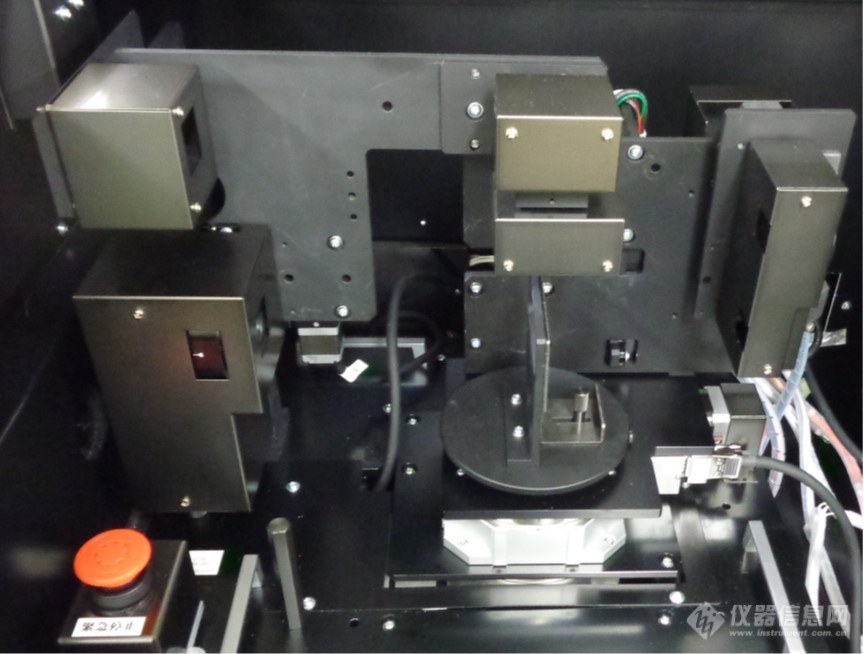

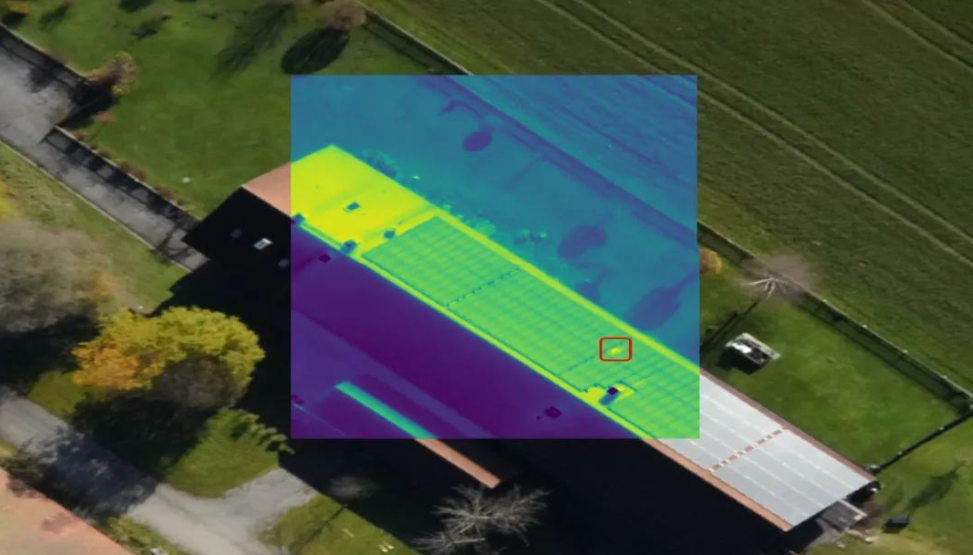

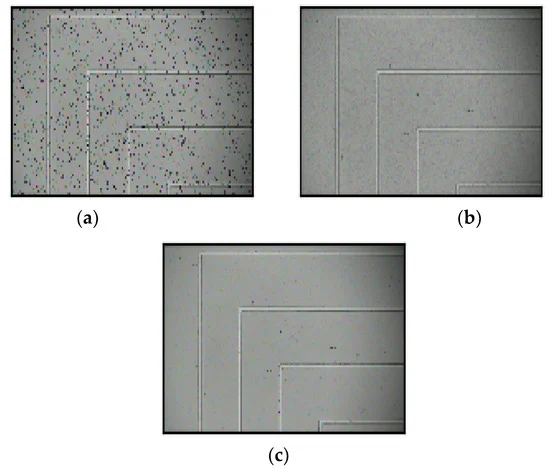

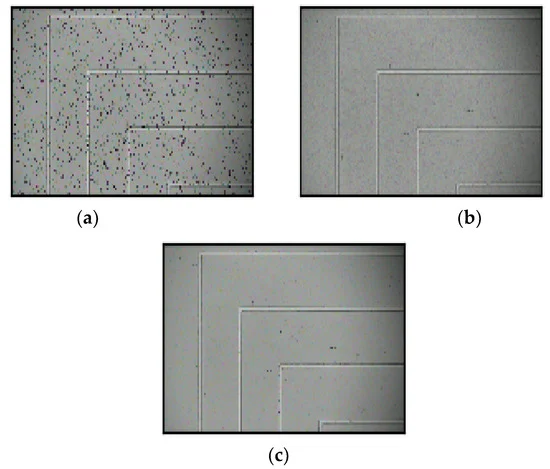

日立紫外/可见/近红外分光光度计UH4150自问世以来,以其性能之高、应用之广、发展之快,受到业界专业人士的极高重视与关注。对于在实际固体样品检测方面需要高质量数据的用户,例如半导体开发、光学样品和新材料领域的用户而言,UH4150无疑是最佳的选择。 为满足客户的更高要求,提供更加智能、省时的解决方案,三款UH4150搭配的自动检测系统:自动角度可变检测系统、自动偏振检测系统、自动X-Y样品台检测系统,通过全自动化测样,大幅优化测量数据的重现性,同时缩短测量时间,提高作业效率。目前,三款自动检测系统已正式面向中国市场开售!自动角度可变检测系统可连续自动测定任意设置条件(偏振器角度、入射开始/结束角度、角度移动间隔)的透射、漫透射、反射以及漫反射光谱可自动检测绝对反射率(5°~60°)每个样品1)的作业时间可缩短约96%1)5~70°(每步进5°)、波长300~800 nm、反射光谱共测定28次(S、P偏振光)时 自动偏振检测系统正交位置检测功能:以0.01°为最小步进值,自动检测最低透射率的正交状态,使测定结果重现性更加优异。色度分析功能:可计算出色彩(X、Y、Z)、L*,a*,b*、L,a,b、L*,u*,v*、色度坐标x,y、偏光率。内置消偏振器,可降低仪器与光源自带的偏振效应,减小系统误差。 自动X-Y样品台检测系统可自动检测入射角为5°的相对反射光谱和入射角为0°的透射光谱。可连续测定预设样品点位。可节省装样时间,大幅提高作业效率2)。2)测定25个点位时,人工操作时间缩短了92%。日立UH4150分光光度计仪器详情,请见:http://www.instrument.com.cn/netshow/SH102446/C185793.htm关于日立高新技术公司: 日立高新技术公司,于2013年1月,融合了X射线和热分析等核心技术,成立了日立高新技术科学。以“光”“电子线”“X射线”“热”分析为核心技术,精工电子将本公司的全部股份转让给了株式会社日立高新,因此公司变为日立高新的子公司,同时公司名称变更为株式会社日立高新技术科学,扩大了科学计测仪器领域的解决方案。日立高新技术集团产品涵盖半导体制造、生命科学、电子零配件、液晶制造及工业电子材料,产品线更丰富的日立高新技术集团,将继续引领科学领域的核心技术。