下一代功率半导体争夺战开打

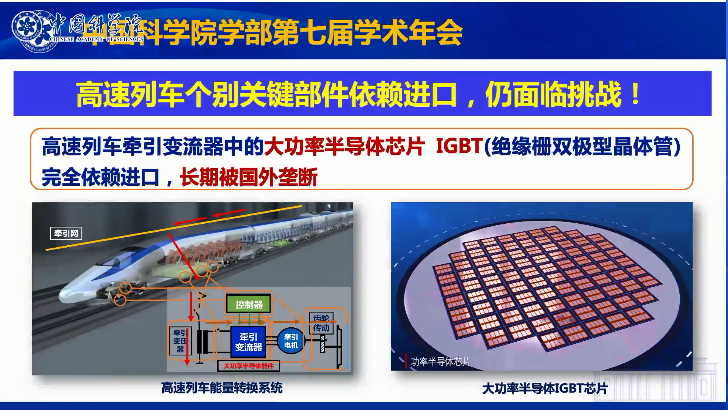

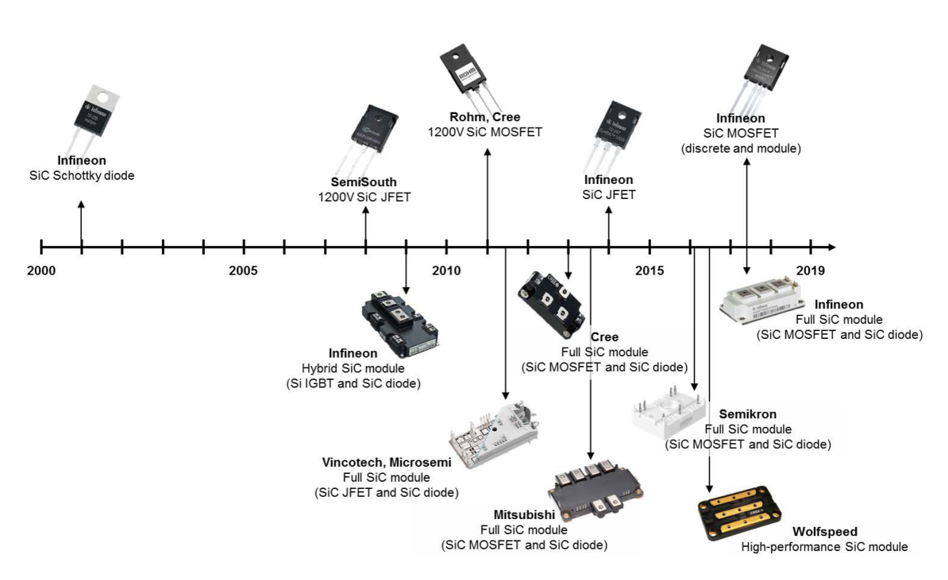

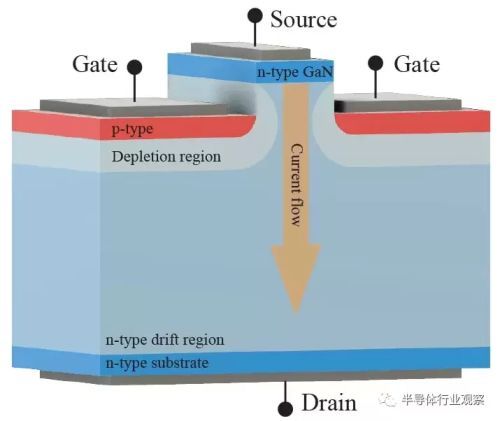

经过多年的研发,几家供应商正在接近出货基于下一代宽带隙技术的功率半导体和其他产品。这些器件利用了新材料的特性,例如氮化铝、金刚石和氧化镓,它们还用于不同的结构,例如垂直氮化镓功率器件。但是,尽管其中许多技术拥有超过当今功率半导体器件的特性,但它们在从实验室转移到晶圆厂的过程中也将面临挑战。功率半导体通常是专用晶体管,在汽车、电源、太阳能和火车等高压应用中用作开关。这些设备允许电流在“开”状态下流动,并在“关”状态下停止。它们提高了效率并最大限度地减少了系统中的能量损失。多年来,功率半导体市场一直由使用传统硅材料的器件主导。硅基功率器件成熟且价格低廉,但它们也达到了理论极限。这就是为什么人们对使用宽带隙材料的设备产生浓厚兴趣的原因,这种材料可以超越当今硅基设备的性能。多年来,供应商一直在出货基于两种宽带隙技术——氮化镓 (GaN) 和碳化硅(SiC) 的功率半导体器件。使用 GaN 和 SiC 材料的功率器件比硅基器件更快、更高效。几家供应商一直在使用下一代宽带隙技术开发设备。这些材料,例如氮化铝、金刚石和氧化镓,都具有比 GaN 和 SiC 更大的带隙能量,这意味着它们可以在系统中承受更高的电压。今天,一些供应商正在运送使用氮化铝的专用 LED。其他人计划在 2022 年推出第一波围绕新材料制造的功率器件,但也存在一些挑战。所有这些技术都有各种缺点和制造问题。即使它们投入生产,这些设备也不会取代今天的功率半导体,无论是硅、GaN 还是 SiC。“它们提供了令人难以置信的高性能,但在晶圆尺寸方面非常有限,” Lam Research战略营销董事总经理 David Haynes 说。“它们在很大程度上更具学术性而不是商业利益,但随着技术的进步,这种情况正在发生变化。但基板尺寸小且与主流半导体制造技术缺乏兼容性意味着它们可能只会用于极高性能设备的小批量生产,尤其是智能电网基础设施、可再生能源和铁路等要求严苛的应用。”尽管如此,这里还是有一波活动,包括:NexGen、Odyssey Semiconductor 和其他公司正在准备第一个垂直 GaN 器件。Novel Crystal Technology (NCT) 将推出使用氧化镓的功率器件。Kyma 和 NCT 正在这里开发子状态。基于金刚石和氮化铝的产品正在发货。什么是功率半导体?功率半导体在电力电子设备中用于控制和转换系统中的电力。它们几乎可以在每个系统中找到,例如汽车、手机、电源、太阳能逆变器、火车、风力涡轮机等。功率半导体有多种类型,每一种都用带有“V”或电压的数字表示。“V”是器件中允许的最大工作电压。当今的功率半导体市场由基于硅的器件主导,其中包括功率 MOSFET、超结功率 MOSFET 和绝缘栅双极晶体管(IGBT)。功率 MOSFET 用于低压、10 至 500 伏的应用,例如适配器和电源。超结功率 MOSFET 用于 500 至 900 伏应用。同时,领先的中端功率半导体器件 IGBT 用于 1.2 千伏至 6.6 千伏应用,尤其是汽车应用。英飞凌销售、营销和分销高级副总裁 Shawn Slusser 表示:“IGBT 功率模型基本上正在取代汽车中的燃油喷射器。“它们从电池向电机供电。”IGBT 和 MOSFET 被广泛使用,但它们也达到了极限。这就是宽带隙技术的用武之地。“带隙是指半导体中价带顶部和导带底部之间的能量差异,”英飞凌表示。“更大的距离允许宽带隙半导体功率器件在更高的电压、温度和频率下运行。”硅基器件的带隙为 1.1 eV。相比之下,SiC 的带隙为 3.2 eV,而 GaN 的带隙为 3.4 eV。与硅相比,这两种材料使设备具有更高的效率和更小的外形尺寸,但它们也更昂贵。每种设备类型都不同。例如,有两种 SiC 器件类型——SiC MOSFET 和二极管。SiC MOSFET 是功率开关晶体管。碳化硅二极管在一个方向传递电流并在相反方向阻止电流。针对 600 伏至 10 千伏应用,碳化硅功率器件采用垂直结构。源极和栅极在器件的顶部,而漏极在底部。当施加正栅极电压时,电流在源极和漏极之间流动。碳化硅在 150 毫米晶圆厂制造。过去几年,碳化硅功率半导体已投入批量生产。Onto Innovation营销总监 Paul Knutrud 表示:“碳化硅具有高击穿场强、热导率和效率,是电动汽车功率转换芯片的理想选择。开发垂直 GaN几家供应商一直在开发基于下一代材料和结构的产品,例如氮化铝、金刚石、氧化镓和垂直 GaN。在多年的研发中,垂直 GaN 器件大有可为。GaN 是一种二元 III-V 族材料,用于生产 LED、功率开关晶体管和射频器件。GaN 的击穿场是硅的 10 倍。“高功率和高开关速度是 GaN 的主要优势,”Onto 的 Knutrud 说。今天的 GaN 功率开关器件在 150 毫米晶圆厂制造,基于高电子迁移率晶体管 (HEMT)。GaN 器件是横向结构。源极、栅极和漏极位于结构的顶部。横向 GaN 器件已投入量产。一些公司正在将 GaN 器件在 200 毫米晶圆厂投入生产。“对于 GaN,它是 GaN-on-silicon 技术在 200mm 和未来甚至 300mm 上改进的性能,这是技术发展的基础,”Lam 的 Haynes 说。今天的 GaN 器件使用硅或 SiC 衬底。衬底顶部是一层薄薄的氮化铝 (AlN),然后是 AIGaN 缓冲层,然后是 GaN 层。然后,在 GaN 顶部沉积薄的 AlGaN 势垒层,形成应变层。如今,有几家公司参与了 GaN 功率半导体市场。今天的横向 GaN 功率半导体器件在 15 到 900 伏的电压范围内运行,但在这些电压之外运行这些器件存在若干技术挑战。一方面,不同层之间存在不匹配。“这真的只是因为当你在不同的衬底上生长 GaN 时,你最终会因两种晶格之间的不匹配而产生大量缺陷。每平方厘米的许多缺陷会导致过早击穿和可靠性问题,”Odyssey Semiconductor 的 CTO Rick Brown 说。解决这些问题的工作正在进行中,但横向 GaN 目前停留在 1,000 伏以下。这就是垂直 GaN 适合的地方。它承诺在 1,200 伏及以上电压下运行。与其他功率半导体器件一样,垂直 GaN 器件在器件顶部有一个源极和栅极,底部有一个漏极。此外,垂直 GaN 器件使用块状 GaN 衬底或 GaN-on-GaN。据 Odyssey 称,GaN 衬底允许垂直传导的 GaN 晶体管具有更少的缺陷。“如果你看硅基高压器件和碳化硅高压器件,它们都是垂直拓扑。出于多种原因,它是高压设备的首选拓扑。它占用的面积更小,从而降低了电容,并且将高压端子置于晶圆的另一侧而不是栅极端子具有固有的安全因素,”Brown说。目前,Kyma、NexGen、Odyssey、Sandia 和其他公司正在研究垂直 GaN 器件。Kyma 和 Odyssey 正在增加 100 毫米(4 英寸)体 GaN 衬底。“垂直 GaN 正在出现,我们正在向研究人员和实验室出售产品,”Kyma 的首席技术官 Jacob Leach 说。“该行业在制作外延片方面遇到了一些挑战。我们有不同的技术。我们能够以低廉的成本制造垂直 GaN 所需的薄膜。”GaN衬底已准备就绪,但垂直GaN器件本身很难开发。例如,制造这些器件需要一个离子注入步骤,在器件中注入掺杂剂。“人们没有对 GaN 使用垂直导电拓扑的唯一原因是没有一种很好的方法来进行杂质掺杂。Odyssey已经找到了解决办法,”该公司的Brown说。Odyssey 正在其自己的 4 英寸晶圆厂中开发垂直 GaN 功率开关器件。计划是在 2022 年初发货。其他人的目标是在同一时期。“我们有垂直导电的 GaN 器件。我们已经证明了 pn 结,”Odyssey 首席执行官 Alex Behfar 说。“我们的第一个产品是 1,200 伏,可能是 1,200 到 1,500 伏。但是我们的路线图将我们一直带到 10,000 伏。由于电容和其他一些问题,我们希望在碳化硅无法访问的频率和电压范围内做出贡献。近期,我们希望能够为工业电机和太阳能提供设备。我们希望给电动汽车制造商机会,进一步提高车辆的续航里程。那是通过减轻系统的重量并拥有性能更好的设备。从长远来看,我们希望实现移动充电等功能。”如果或当垂直 GaN 器件兴起时,这些产品不会取代今天的横向 GaN 或 SiC 功率半导体,也不会取代硅基功率器件。但如果该技术能够克服一些挑战,垂直 GaN 器件将占有一席之地。联电技术开发高级总监 Seanchy Chiu 表示:“Bulk GaN 衬底上的 GaN 垂直器件为可能的下一代电力电子设备带来了一些兴奋,但还有一些关键问题需要解决。” “基于物理学,垂直功率器件总能比横向器件驱动更高的功率输出。但是 GaN 体衬底仍然很昂贵,而且晶圆尺寸仅限于 4 英寸。纯代工厂正在使用 6 英寸和 8 英寸工艺制造具有竞争力的功率器件。由于其垂直载流子传输,需要控制衬底晶体的质量并尽量减少缺陷。”还有其他问题。“GaN衬底比SiC衬底更昂贵,GaN中垂直方向的电子传导仅与SiC大致相同,”横向GaN功率半导体供应商EPC的首席执行官Alex Lidow说。“与 SiC 相比,GaN 中的电子横向迁移率高 3 倍,但垂直方向的迁移率相同。此外,碳化硅的热传导效率高出三倍。这对垂直 GaN 器件几乎没有动力。”氧化镓半导体同时,几家公司、政府机构、研发组织和大学正在研究β-氧化镓 (β-Ga2O3),这是一种有前途的超宽带隙技术,已经研发了好几年。Kyma 表示,氧化镓是一种无机化合物,带隙为 4.8 至 4.9 eV,比硅大 3,000 倍,比碳化硅大 8 倍,比氮化镓大 4 倍。Kyma 表示,氧化镓还具有 8MV/cm 的高击穿场和良好的电子迁移率。氧化镓也有一些缺点。这就是为什么基于氧化镓的设备仍处于研发阶段且尚未商业化的原因。尽管如此,一段时间以来,一些供应商一直在销售基于该技术的晶圆用于研发目的。此外,业界正在研究基于氧化镓的半导体功率器件,例如肖特基势垒二极管和晶体管。其他应用包括深紫外光电探测器。Flosfia、Kyma、Northrop Grumman Synoptics、NCT 和其他公司正在研究氧化镓。美国空军和能源部以及几所大学都在追求它。Kyma 已开发出直径为 1 英寸的氧化镓硅片,而 NCT 则在运送 2 英寸硅片。NCT 最近开发了使用熔体生长方法的 4 英寸氧化镓外延硅片。“氧化镓在过去几年取得了进展,这主要是因为您可以生成高质量的基板。因此,您可以通过标准的直拉法或其他类型的液相生长法来生长氧化镓晶锭,”Kyma 的 Leach 说。这是半导体工业中广泛使用的晶体生长方法。最大的挑战是制造基于该技术的功率器件。“氧化镓的挑战是双重的。首先,我没有看到真正的 p 型掺杂的方法。您可能能够制作 p 型薄膜,但您不会获得任何空穴导电性。因此,制造双极器件是不可能的。您仍然可以制造单极器件。人们正在研究二极管以及氧化镓中的 HEMT 型结构。有反对者说,' 如果你没有 p 型,那就忘记它。这只是意味着它在该领域没有那么多应用,”Leach 说。“第二大是导热性。氧化镓相当低。对于高功率类型的应用程序来说,这可能是一个问题。在转换中,我不知道这是否会成为杀手。人们正在做工程工作,将氧化镓与碳化硅或金刚石结合,以提高热性能。”尽管如此,该行业仍在研究设备。“第一个采用氧化镓的功率器件将是肖特基势垒二极管 (SBD)。我们正在开发 SBD,目标是在 2022 年开始销售,”NCT 公司官员兼销售高级经理 Takekazu Masui 说。NCT 还在开发基于该技术的高压垂直晶体管。在 NCT 的工艺中,该公司开发了氧化镓衬底。然后,它在硅片上形成薄外延层。该层的厚度范围可以从 5μm 到 10μm。通过采用低施主浓度和40μm厚膜的外延层作为漂移层,NCT实现了4.2 kV的击穿电压。该公司计划到 2025 年生产 600 至 1,200 伏的氧化镓晶体管。NCT 已经克服了氧化镓的一些挑战。“关于导热性,我们已经确认可以通过使元件像其他半导体一样更薄来获得可以投入实际使用的热阻。所以我们认为这不会是一个主要问题,”增井说。“NCT 正在开发两种 p 型方法。一种是制作氧化镓p型,另一种是使用氧化镍和氧化铜等其他氧化物半导体作为p型材料。”展望未来,该公司希望开发使用更大基板的设备以降低成本。减少缺陷是另一个目标。金刚石、氮化铝技术多年来,业界一直在寻找可能是终极功率器件 — 金刚石。金刚石具有宽带隙 (5.5 eV)、高击穿场 (20MV/cm) 和高热导率 (24W/cm.K)。金刚石是碳的亚稳态同素异形体。对于电子应用,该行业使用通过沉积工艺生长的合成钻石。金刚石用于工业应用。在研发领域,公司和大学多年来一直致力于研究金刚石场效应晶体管,但目前尚不清楚它们是否会搬出实验室。AKHAN Semiconductor 已开发出金刚石基板和镀膜玻璃。设备级开发处于研发阶段。“AKHAN 已经实现了 300 毫米金刚石晶圆,以支持更先进的芯片需求,”AKHAN 半导体创始人 Adam Khan 说。“在高功率应用中,金刚石 FET 的性能优于其他宽带隙材料。虽然 AKHAN 的兴奋剂成就是巨大的,但围绕客户期望制造设备需要大量的研发、技术技能和时间。”该技术有多种变化。例如,大阪市立大学已经展示了在金刚石衬底上结合 GaN 的能力,创造了金刚石上的 GaN 半导体技术。氮化铝 (AlN) 也是令人感兴趣的。AlN 是一种化合物半导体,带隙为 6.1 eV。据 AlN 衬底供应商 HexaTech 称,AlN 的场强接近 15MV/cm,是任何已知半导体材料中最高的。Stanley Electric 子公司 HexaTech 业务发展副总裁 Gregory Mills 表示:“AlN 适用于波段边缘低至约 205nm 的极短波长、深紫外光电子设备。“除了金刚石之外,AlN 具有这些材料中最高的热导率,可实现卓越的高功率和高频设备性能。AlN 还具有独特的压电能力,可用于许多传感器和射频应用。”几家供应商可提供直径为 1 英寸和 2 英寸的 AlN 晶片。AlN 已经开始受到关注。Stanley Electric 和其他公司正在使用 AlN 晶片生产紫外线 LED (UV LED)。这些专用 LED 用于消毒和净化应用。据 HexaTech 称,当微生物暴露在 200 纳米到 280 纳米之间的波长下时,UV-C 能量会破坏病原体。“正如我们所说,基于单晶 AlN 衬底的设备正在从研发过渡到商业产品,这取决于应用领域,”米尔斯说。“其中第一个是深紫外光电子学,特别是 UV-C LED,由于它们具有杀菌和灭活病原体(包括 SARS-CoV-2 病毒)的能力,因此需求激增。”多年前,HexaTech 因开发氮化铝功率半导体而获得美国能源部颁发的奖项。这里有几个挑战。首先,基板昂贵。“我不知道氮化铝在这里有多大意义,因为它在 n 型和 p 型掺杂方面都有问题,”Kyma 的 Leach 说。结论尽管如此,基于各种下一代材料和结构的设备正在取得进展。他们有一些令人印象深刻的属性。但他们必须克服许多问题。EPC 的 Lidow 说:“这意味着将需要大量资本投资才能将它们投入批量生产。” “额外的好处和可用市场的规模需要证明大量资本投资的合理性。