想寻求烧结材料(铁基粉末冶金材料)感应淬火硬化层深度测量标准

JB/T 9171-1999 齿轮火焰及感应淬火工艺及质量控制,見附件~[img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=35073]JB/T 9171-1999 齿轮火焰及感应淬火工艺及质量控制[/url]

因工作需要,急需标准JB/T9204-1999钢件感应淬火金相检验,请有此标准的朋友慷慨相助。

【求标准】JB/T 9204-2008 钢件感应淬火金相检验

感应淬火回火后花键轴在未达到疲劳扭转试验次数时就出现断裂是何原因?(如图001,002,003,004)材料:40Cr淬火方式:扫描方式感应淬火回火方式:网带式回火炉淬硬层深:实测4.0mm(要求3.5--5.5mm)表面硬度:实测59HRC(要求56--63HRC)http://ng1.17img.cn/bbsfiles/images/2011/12/201112210826_339875_2023037_3.jpghttp://ng1.17img.cn/bbsfiles/images/2011/12/201112210827_339876_2023037_3.jpghttp://ng1.17img.cn/bbsfiles/images/2011/12/201112210827_339877_2023037_3.jpghttp://ng1.17img.cn/bbsfiles/images/2011/12/201112210827_339878_2023037_3.jpg

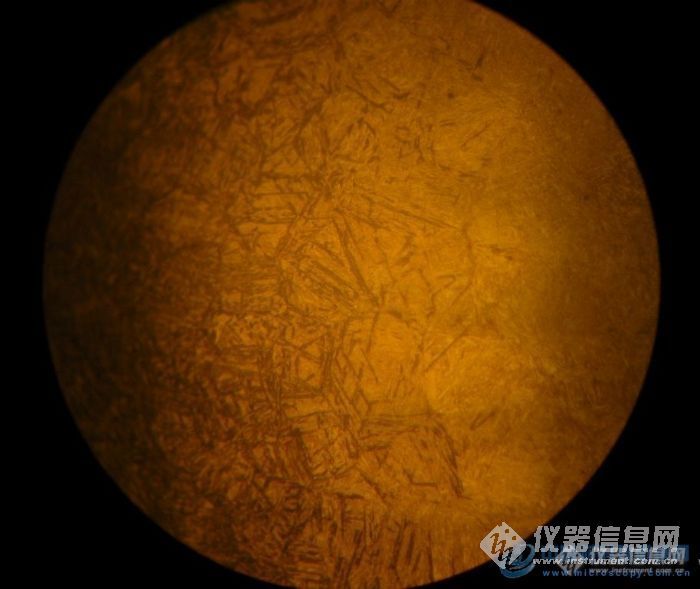

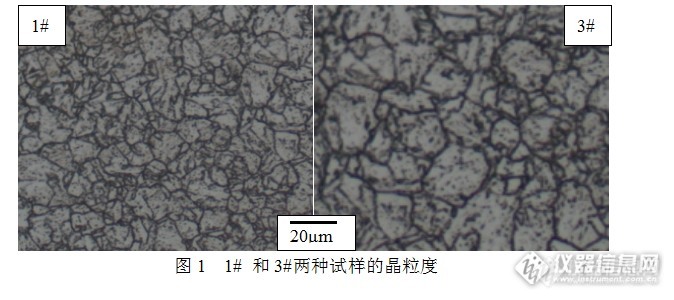

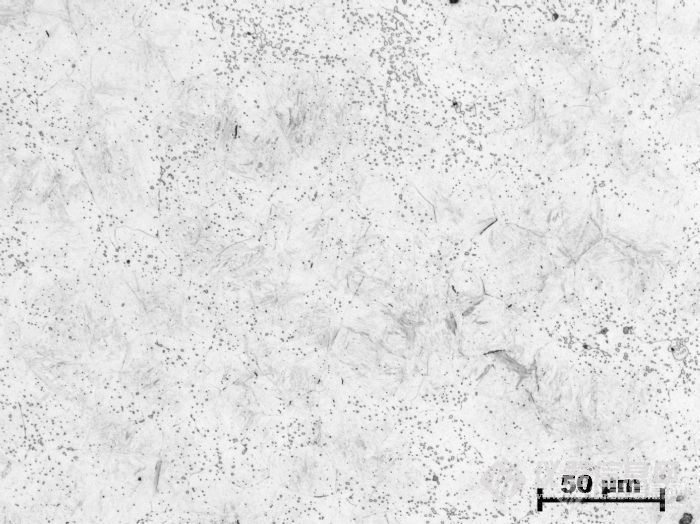

对于普通碳钢及合金钢,调质处理可以改善钢的综合性能,调质工艺(高温淬火+高温回火)已应用多年,工艺也比较成熟。调质工艺中的淬火过程是加热钢使其完全奥氏体化后快速冷却,使得碳和合金元素完全固溶到铁素体基体中而形成一种过饱和铁素体而形成马氏体,这种马氏体的强度很高,在随后的高温回火过程中使得碳化物析出,起到析出强化作用,改善钢的性能。通过控制回火处理的温度及时间来调配钢的强韧性。 CrMo钢主要应用于伴有腐蚀环境的油气田中,高钢级CrMo钢需要在保持高强度的同时满足抗腐蚀的条件,这就需要对钢管进行相应的处理,如细化晶粒、改善碳化物构成等。大量研究表明,使用感应热处理的方式可以明显的改善钢管的性能[sup][/sup]。感应热处理方式具有低成本、高效率的特点,并且在钢管制造中可以超越常规热处理,在提高晶粒度、改善析出相构成,降低位错密度等多方面有优良的表现。快速的加热淬火可以使晶粒度同比提高2级以上,快速的加热回火可以抑制析出相(碳化物)长大,使其更加细小、均匀、弥散分布于基体组织,有益于提高钢管的综合性能。采用中频感应加热的方式对CrMo钢进行调质处理,通过细化试验钢的晶粒及调整回火过程中析出相的形态和分布,使感应热处理后的试验钢力学性能相对常规热处理有了较大的提高。[b]1 试验材料和方法[/b] 试验中采用CrMo作为试验钢,样管规格为88.9mm*6.45mm。试验钢经EAF电弧炉冶炼、LF炉精炼后使用VD炉真空脱气,采用连铸的方式制成管坯,,使用PQF三辊连轧机制成无缝钢管。采用中频感应炉对样管进行感应淬火和感应回火处理,从调质处理后的管材上切取样品,对所切取的样品进行粗磨、细磨、抛光、浸蚀(浸蚀剂采用4%HNO[sub]3[/sub]+96%C[sub]2[/sub]H[sub]5[/sub]OH,浸蚀时间为5~10秒),然后在金相显微镜上进行显微组织观察。为了进一步观察回火索氏体中碳化物的形态,用扫描电子显微镜进行显微组织观察,采用X衍射仪进行X射线衍射试验并采用透射电镜确定析出相种类。 为了研究感应热处理过程中试验钢在感应淬火和感应回火两个不同阶段的变化以及方便和传统电阻炉加热热处理进行对比,我们采用以下热处理方式进行试验,分别为:I、中频感应炉淬火+电阻炉回火;II、电阻炉淬火+电阻炉回火;III、电阻炉淬火+中频感应炉回火;IV、中频感应炉淬火+中频感应炉回火。感应热处理过程中的加热时间,采用5~10分钟,短时间内的感应热处理加热方式可以避免试验钢的晶粒长大,保证试验钢通过热处理试验得到更好的宏观力学性能。[b]2 试验结果及讨论2.1 感应淬火对试验钢的性能影响[/b] 使用中频感应炉和电阻加热炉对CrMo钢进行了感应淬火与常规淬火的比较试验,分别使用热处理方式I和II,结果如表一所示:表一 不同热处理淬火方式下试验钢的力学性能[table=565][tr][td] [align=center]试样号[/align] [/td][td] [align=center]热处理制度[/align] [/td][td] [align=center]屈服强度[/align] [align=center](Mpa)[/align] [/td][td] [align=center]抗拉强度(Mpa)[/align] [/td][td] [align=center]延伸率[/align] [align=center](%)[/align] [/td][td] [align=center]冲击功[/align] [align=center](J)[/align] [/td][/tr][tr][td] [align=center]1[/align] [/td][td] [align=center][i]950°C×10min[/i][/align][i] [/i][align=center]+670°C×60min[/align] [/td][td] [align=center]917[/align] [/td][td] [align=center]957[/align] [/td][td] [align=center]17.5[/align] [/td][td] [align=center]76[/align] [/td][/tr][tr][td] [align=center]2[/align] [/td][td] [align=center][i]950°C× 5min[/i][/align][i] [/i][align=center]+670°C×60min[/align] [/td][td] [align=center]934.5[/align] [/td][td] [align=center]965[/align] [/td][td] [align=center]16[/align] [/td][td] [align=center]70[/align] [/td][/tr][tr][td] [align=center]3[/align] [/td][td] [align=center]950°C×40min[/align] [align=center]+670°C×60min[/align] [/td][td] [align=center]830[/align] [/td][td] [align=center]847[/align] [/td][td] [align=center]16[/align] [/td][td] [align=center]75[/align] [/td][/tr][/table] 表一采用了三种热处理制度,前两种都采用热处理方式I,不同的是淬火前的感应加热时间不同,1#试样采用10分钟的加热时间,2#试样采用5分钟的加热时间,用于比较在不同淬火加热时间情况下试验钢的力学性能变化。3#试样采用热处理方式II进行调质处理,主要用于和1#试样比较不同淬火热处理方式下试样钢的力学性能变化。通过比较可以发现,经过感应热处理淬火的1#试样在保持近似冲击功性能的同时,屈服强度比常规热处理淬火的3#试样提高近90Mpa,达到125ksi钢级,这主要是因为感应热处理淬火保温时间较短,奥氏体晶粒形核后长大时间相对较短,使淬火后的试验钢晶粒细化。[img=,674,300]http://ng1.17img.cn/bbsfiles/images/2017/07/201707020914_01_2984502_3.png[/img] 图1是1#和3#两种试样的原奥氏体晶粒图。从图1中可以看出,经过感应热处理淬火的试样相对常规热处理的试样,晶粒细化程度明显。为了准确评价试样的晶粒度级别,我们采用比较法对试验钢进行奥氏体晶粒度的评级,因为标准中没有9级以上的晶粒度评级,因此采用200倍金相评级+2的方法,得到1#试样的晶粒度为10级,3#试样的晶粒度为8.5级。 晶粒度细化是提高钢管性能的主要因素,因此经过感应热处理的试样力学性能相对常规热处理有所提高。[img=,554,388]http://ng1.17img.cn/bbsfiles/images/2017/07/201707020914_02_2984502_3.png[/img] 图2是2#试样在200X显微镜下的晶粒度图,晶粒度为11级,通过对比1#和2#试样的感应热处理制度和晶粒度级别可见,随着感应淬火加热时间的减少,晶粒度呈细化的趋势。 通过对比1#和2#试样的力学性能发现,在同样的感应淬火热处理中,缩短加热时间虽然可以使晶粒度进一步细化,但这种晶粒度的细化无法同时提高试样钢的屈服强度和冲击功。从表一中可以看出,随着缩短感应淬火加热时间,试样钢的屈服强度有所提高,但冲击功性能相对降低,因此,试样钢要得到满意的力学性能需要合理的制定感应淬火加热时间。同时我们也可以看出,在感应热处理中通过灵活的调整感应淬火加热时间,可以控制试验钢力学性能的配比。[b]2.2 感应回火对试验钢的性能影响[/b] 感应淬火热处理可以通过细化晶粒提高试验钢的力学性能,感应回火热处理则通过改变析出相的形态和位错密度来改善试验钢的性能。试验中同样使用中频感应炉和电阻加热炉对抗腐蚀无缝钢管27CrMo27Vs进行了感应回火与常规回火的比较试验,分别使用热处理方式III和II。在感应热处理回火前,三种样品都采用常规热处理淬火的方式,热处理制度为950°C×40min,不同回火制度的试验结果如表二所示:表二 不同热处理回火方式下试验钢的力学性能[table=565][tr][td] [align=center]试样号[/align] [/td][td] [align=center]热处理制度[/align] [/td][td] [align=center]屈服强度[/align] [align=center](Mpa)[/align] [/td][td] [align=center]抗拉强度(Mpa)[/align] [/td][td] [align=center]延伸率[/align] [align=center](%)[/align] [/td][td] [align=center]冲击功[/align] [align=center](J)[/align] [/td][/tr][tr][td] [align=center]4[/align] [/td][td] [align=center]950°C×40min[/align] [align=center]+670°C×5min [/align] [/td][td] [align=center]902[/align] [/td][td] [align=center]949[/align] [/td][td] [align=center]18.0[/align] [/td][td] [align=center]73[/align] [/td][/tr][tr][td] [align=center]5[/align] [/td][td] [align=center]950°C×40min[/align] [align=center]+670°C×3min [/align] [/td][td] [align=center]922[/align] [/td][td] [align=center]968[/align] [/td][td] [align=center]18.0[/align] [/td][td] [align=center]70[/align] [/td][/tr][tr][td] [align=center]3[/align] [/td][td] [align=center]950°C×40min[/align] [align=center]+670°C×60min[/align] [/td][td] [align=center]830[/align] [/td][td] [align=center]847[/align] [/td][td] [align=center]16[/align] [/td][td] [align=center]75[/align] [/td][/tr][/table] 表二采用了三种热处理制度,前两种都采用热处理方式III,不同的感应回火热处理的加热时间不同,4#试样采用5分钟的加热时间,5#试样采用3分钟的加热时间,用于比较在不同回火加热时间情况下试验钢的力学性能变化。3#试样采用热处理方式II进行调质处理,主要用于和4#、5#试样比较不同回火热处理方式下试样钢的力学性能变化。通过比较可以发现,经过感应热处理回火的4#、5#试样在保持近似冲击功性能的同时,屈服强度比常规热处理回火的3#试样提高70Mpa以上,达到125ksi钢级。在感应热处理回火过程中,不同于传统热处理。传统热处理需要较长的时间使在淬火过程中固溶的碳及合金元素充分析出,从而满足冲击性能,而感应热处理方式可以在短时间内提供试验钢较高的能量,造成短时间内就可以满足析出相的充分析出。图3是使用扫描电镜得到的3#和4#试验钢的析出相形貌照片,照片中3#试样的析出相形态以棒状和带有尖端的条状为主,球状及椭圆状析出相很少,而4#试样的析出相形态以球状和椭圆状为主,很少出现棒状和带有尖端的条状形态,这是因为传统热处理是一个渐变的过程,满足性能必然要提高加热时间,提高加热时间伴随着析出相的长大和偏聚,形成棒状或带有尖端的条状,增加材料的脆性;而感应热处理的回火过程时间很短,析出相来不及长大,形成分布均匀,偏重于球形或椭圆形的形态,使试验钢减少由于析出相的偏聚而带来的性能下降,从而达到提高力学性能的目的。[img=,690,309]http://ng1.17img.cn/bbsfiles/images/2017/07/201707020915_01_2984502_3.png[/img][b]2.3 感应热处理对试验钢的影响[/b] 通过以上的分析,我们可以看出感应热处理淬火和回火都可以利用不同的微观机理达到提高试验钢力学性能的目的。表三中的6#试样是采用IV热处理方式的力学性能结果,与3#试验钢对比发现两种热处理方式下冲击功变化较小。采用感应调质热处理(淬火和回火)后的试验钢相对传统调质处理,屈服强度可以提高超过100Mpa。表三 不同方式调质处理后试验钢的力学性能[table=553][tr][td] [align=center]试样号[/align] [/td][td] [align=center]热处理制度[/align] [/td][td] [align=center]屈服强度[/align] [align=center](Mpa)[/align] [/td][td] [align=center]抗拉强度(Mpa)[/align] [/td][td] [align=center]延伸率[/align] [align=center](%)[/align] [/td][td] [align=center]冲击功[/align] [align=center](J)[/align] [/td][/tr][tr][td] [align=center]6[/align] [/td][td] [align=center]950°C×10min[/align] [align=center]+670°C×5min [/align] [/td][td] [align=center]945[/align] [/td][td] [align=center]998[/align] [/td][td] [align=center]18.5[/align] [/td][td] [align=center]74[/align] [/td][/tr][tr][td] [align=center]3[/align] [/td][td] [align=center]950°C×40min[/align] [align=center]+670°C×60min[/align] [/td][td] [align=center]830[/align] [/td][td] [align=center]847[/align] [/td][td] [align=center]16[/align] [/td][td] [align=center]75[/align] [/td][/tr][/table][img=,690,299]http://ng1.17img.cn/bbsfiles/images/2017/07/201707020916_01_2984502_3.png[/img] 使用感应热处理的方式对抗腐蚀无缝钢管进行热处理不仅仅可以提高材料的力学性能,同时需要值得注意的是感应加热这种热处理方式带来的析出相及位错密度的改变。图4是3#试样和4#试样的透射电镜图象,通过图4可知,经过感应回火热处理的4#试样具有更低的位错密度。27CrMo27Vs钢主要以抗H[sub]2[/sub]S为目的,在腐蚀过程中H离子往往存在于材料的位错位置,位错密度高会引起H离子的聚集并形成氢分子,随着氢气团的增大使材料产生氢致开裂,在使用中会出现材料失效的现象,因此更低的位错密度有利于提高油井管的抗腐蚀能力。图4 3#和4#试样的析出相的TEM图[b]3 结论[/b] 通过以上研究,可以看到感应热处理方式可以提高CrMo钢性能、改善微观析出相的形态、降低材料位错密度。感应热处理的特点使CrMo钢在感应淬火后得到晶粒的细化,在感应回火过程中得到更为适合抗腐蚀性能的析出相形态,有利于提高材料的抗腐蚀性能。 本论文从试验的角度比较了感应热处理方法与常规热处理方法在材料力学性能、微观析出相、微观位错形态等方面的不同,并提出了感应热处理的优势,在机理性研究和最终产品的抗腐蚀试验性能方面仍需进一步的研究。 CrMo钢的感应热处理试验结果为油井管的生产提供了很好的借鉴,推动了同类产品的工艺进步。对油井管感应热处理的深入研究,系统的掌握感应热处理工艺的相关规律,可以提高产品性能以能使CrMo钢得到更好的应用。

[font=&][color=#333333]点击链接查看更多:[url]https://www.woyaoce.cn/service/info-14219.html[/url]金属及其合金在工[/color][/font][font=&][size=0px][color=#333333]袭[/color][/size][/font][font=&][color=#333333]业、农业、交通、国防及民用等各个方面是应用[/color][/font][font=&][color=#333333]最广[/color][/font][font=&][color=#333333]泛的材料。合金的成分、热处理工[/color][/font][font=&][size=0px][color=#333333]2113[/color][/size][/font][font=&][color=#333333]艺、冷加工工艺直接影响金[/color][/font][font=&][color=#333333]属材[/color][/font][font=&][color=#333333]料的内部组织、结构的变化,从而使机件的机械性能发生变化。因此[/color][/font][font=&][color=#333333]用金[/color][/font][font=&][color=#333333]相[/color][/font][font=&][color=#333333]分析[/color][/font][font=&][color=#333333]的方法[/color][/font][font=&][size=0px][color=#333333]5261[/color][/size][/font][font=&][color=#333333]来观察检验金属内部的组织结构是工业生产中[/color][/font][font=&][size=0px][color=#333333]4102[/color][/size][/font][font=&][color=#333333]的一[/color][/font][font=&][color=#333333]种重要手段,金相检验常用于原材料检验、生产过程中的[/color][/font][font=&][size=0px][color=#333333]1653[/color][/size][/font][font=&][color=#333333]质量控制、产品质量检验、失效分析等方面。[/color][/font]目的:检查构件经过表面渗碳、渗氮或硬化处理后,渗透深度及组织变化情况。应用范围:渗碳、渗氮、脱碳、碳氮共渗等表面处理钢件,经感应淬火的钢件。测试步骤:取样→清洗→镶嵌→研磨→抛光→微蚀→观察

表面热处理分为两大类,一类是表面淬火回火热处理,另一类是化学热处理,其硬度检验方法如下:1、表面淬火回火热处理表面淬火,回火热处理通常用感应加热或火焰加热的方式进行。主要技术参数是表面硬度、局部硬度和有效硬化层深度。硬度检测可采用维氏硬度计,也可采用洛氏或表面洛氏硬度计。试验力(标尺)的选择与有效硬化层深度和工件表面硬度有关。这里涉及到三种硬度计。维氏硬度计是测试热处理工件表面硬度的重要手段,它可选用0.5~100kg的试验力,测试薄至0.05mm厚的表面硬化层,它的精度是最高的,可分辨出热处理工件表面硬度的微小差别。另外,有效硬化层深度也要由维氏硬度计来检测,所以,对于进行表面热处理加工或大量使用表面热处理工件的单位,配备一台维氏硬度计是有必要的。表面洛氏硬度计也是十分适于测试表面淬火工件硬度的,表面洛氏硬度计有三种标尺可以选择。可以测试有效硬化深度超过0.1mm的各种表面硬化工件。尽管表面洛氏硬度计的精度没有维氏硬度计高,但是作为热处理工厂质量管理和合格检查的检测手段,已经能够满足要求。况且它还具有操作简单、使用方便、价格较低,测量迅速、可直接读取硬度值等特点,利用表面洛氏硬度计可对成批的表面热处理工件进行快速无损的逐件检测。这一点对于金属加工和机械制造工厂具有重要意义。当表面热处理硬化层较厚时,也可采用洛氏硬度计。当热处理硬化层厚度在0.4~0.8mm时,可采用HRA标尺,当硬化层厚度超过0.8mm时,可采用HRC标尺。维氏、洛氏和表面洛氏三种硬度值可以方便地进行相互换算,转换成标准、图纸或用户需要的硬度值。相应的换算表在国际标准ISO、美国标准ASTM和中国标准GB/T中都已给出。在沈阳天星网站的技术资料栏目中这三种换算表都可以找到。2、化学热处理化学热处理是使工件表面渗入一种或几种化学元素的原子,从而改变工件表面的化学成分、组织和性能。经淬火和低温回火后,工件表面具有高的硬度、耐磨性和接触疲劳强度,而工件的芯部又具有高的强韧性。化学热处理工件的主要技术参数是硬化层深度和表面硬度。硬化层深度还是要用维氏硬度计来检测。检测从工件表面到硬度降到50HRC那一点的距离。这就是有效硬化深度。化学热处理工件的表面硬度检测与表面淬火热处理工件的硬度检测相近,都可以用维氏硬度计、表面洛氏硬度计或洛氏硬度计来检测,只是渗氮厚的厚度较薄,一般不大于0.7mm,这时就不能再采用洛氏硬度计了。3、局部热处理零件如果局部硬度要求较高,可用感应加热等方式进行局部淬火热处理,这样的零件通常要在图纸上标出局部淬火热处理的位置和局部硬度值。零件的硬度检测要在指定区域内进行。硬度检测仪器可采用洛氏硬度计,测试HRC硬度值,如热处理硬化层较浅,可采用表面洛氏硬度计,测试HRN硬度值。

表面热处理分为两大类,一类是表面淬火回火热处理,另一类是化学热处理,其硬度检验方法如下:1、表面淬火回火热处理表面淬火回火热处理通常用感应加热或火焰加热的方式进行。主要技术参数是表面硬度、局部硬度和有效硬化层深度。硬度检测可采用维氏硬度计,也可采用洛氏或表面洛氏硬度计。试验力(标尺)的选择与有效硬化层深度和工件表面硬度有关。这里涉及到三种硬度计。维氏硬度计是测试热处理工件表面硬度的重要手段,它可选用0.5~100kg的试验力,测试薄至0.05mm厚的表面硬化层,它的精度是最高的,可分辨出热处理工件表面硬度的微小差别。另外,有效硬化层深度也要由维氏硬度计来检测,所以,对于进行表面热处理加工或大量使用表面热处理工件的单位,配备一台维氏硬度计是有必要的。表面洛氏硬度计也是十分适于测试表面淬火工件硬度的,表面洛氏硬度计有三种标尺可以选择。可以测试有效硬化深度超过0.1mm的各种表面硬化工件。尽管表面洛氏硬度计的精度没有维氏硬度计高,但是作为热处理工厂质量管理和合格检查的检测手段,已经能够满足要求。况且它还具有操作简单、使用方便、价格较低,测量迅速、可直接读取硬度值等特点,利用表面洛氏硬度计可对成批的表面热处理工件进行快速无损的逐件检测。这一点对于金属加工和机械制造工厂具有重要意义。

淬火工艺是将钢加热到AC3或AC1点以上某一温度,保持一定时间,然后以适当速度冷却获得马氏体和(或)贝氏体组织的热处理工艺。 淬火的目的是提高硬度、强度、耐磨性以满足零件的使用性能。淬火工艺应用最为广泛,如工具、量具、模具、轴承、弹簧和汽车、拖拉机、柴油机、切削加工机床、气动工具、钻探机械、农机具、石油机械、化工机械、纺织机械、飞机等零件都在使用淬火工艺。(1) 淬火加热温度 淬火加热温度根据钢的成分、组织和不同的性能要求来确定。亚共析钢是AC3+(30~50℃);共析钢和过共析钢是AC1+(30~50℃)。 亚共析钢淬火加热温度若选用低于AC3的温度,则此时钢尚未完全奥氏体化,存在有部分未转变的铁素体,淬火后铁素体仍保留在淬火组织中。铁素体的硬度较低,从而使淬火后的硬度达不到要求,同时也会影响其他力学性能。若将亚共析钢加热到远高于AC3温度淬火,则奥氏体晶粒回显著粗大,而破坏淬火后的性能。所以亚共析钢淬火加热温度选用AC3+(30~50℃),这样既保证充分奥氏体化,又保持奥氏体晶粒的细小。 过共析钢的淬火加热温度一般推荐为AC1+(30~50℃)。在实际生产中还根据情况适当提高20℃左右。在此温度范围内加热,其组织为细小晶粒的奥氏体和部分细小均匀分布的未溶碳化物。淬火后除极少数残余奥氏体外,其组织为片状马氏体基体上均匀分布的细小的碳化物质点。这样的组织硬度高、耐磨性号,并且脆性相对较少。 过共析钢的淬火加热温度不能低于AC1,因为此时钢材尚未奥氏体化。若加热到略高于AC1温度时,珠光体完全转变承奥氏体,并又少量的渗碳体溶入奥氏体。此时奥氏体晶粒细小,且其碳的质量分数已稍高与共析成分。如果继续升高温度,则二次渗碳体不断溶入奥氏体,致使奥氏体晶粒不断长大,其碳浓度不断升高,会导致淬火变形倾向增大、淬火组织显微裂纹增多及脆性增大。同时由于奥氏体含碳量过高,使淬火后残余奥氏体数量增多,降低工件的硬度和耐磨性。因此过共析钢的淬火加热温度高于AC1太多是不合适的,加热到完全奥氏体化的ACm或以上温度就更不合适。 在生产实践中选择工件的淬火加热温度时,除了遵守上述一般原则外,还要考虑工件的化学成分、技术要求、尺寸形状、原始组织以及加热设备、冷却介质等诸多因素的影响,对加热温度予以适当调整。如合金钢零件,通常取上限,对于形状复杂零件取下限。 强韧化新工艺选用的淬火加热温度与常用淬火温度有所区别。如亚温淬火是亚共析钢在略低于AC3的温度奥氏体化后淬火,这样可提高韧性,降低脆性转折温度,并可消除回火脆性。如45、40Cr、60Si2等材料制成的工件亚温淬火加热温度为AC3-(5~10℃)。 采用高温淬火可获得较多的板条状马氏体或使全部板条马氏体提高强度和韧性。如16Mn钢在940℃淬火,5CrMnMo钢在890℃淬火,20CrMnMo钢在920℃淬火,效果较好。 高碳钢低温、快速、短时加热淬火,适当降低高碳钢的淬火加热温度,或采用快速加热及缩短保温时间的办法,可减少奥氏体的碳含量,提高钢的韧性。(2) 保温时间 为了使工件内外各部分均完成组织转变、碳化物溶解及奥氏体的成分均匀化,就必须在淬火加热温度保温一定时间,既保温时间。(3) 淬火介质 工件进行淬火冷却所使用的介质称为淬火冷却介质(或淬火介质)。理想的淬火介质应具备的条件是使工件既能淬成马氏体,又不致引起太大的淬火应力。这就要求在C曲线的“鼻子”以上温度缓冷,以减小急冷所产生的热应力;在“鼻子”处冷却速度要大于临界冷却速度,以保证过冷奥氏体不发生非马氏体转变;在“鼻子”下方,特别使Ms点一下温度时,冷却速度应尽量小,以减小组织转变的应力。

我国现行常用热处理标准序号 标准级别号 标准名称 01 JB/T 10174-2000 钢铁零件强化喷丸的质量检验方法 02 JB/T 10175-2000 热处理质量控制要求 03 JB/T 3999-1999 钢件的渗碳与碳氮共渗淬火回火 04 JB/T 4155-1999 气体氮碳共渗 05 JB/T 4202-1999 钢的锻造余热淬火回火处理 06 JB/T 4390-1999 高、中温热处理盐浴校正剂 07 JB/T 7951-1999 淬火介质冷却性能试验方法 08 JB/T 8929-1999 深层渗碳 09 JB/T 9197-1999 不锈钢和耐热钢热处理 10 JB/T 9198-1999 盐浴硫氮碳共渗 11 JB/T 9199-1999 防渗涂料技术要求 12 JB/T 9200-1999 钢铁件的火焰淬火回火处理 13 JB/T 9201-1999 钢铁件的感应淬火回火处理 14 JB/T 9202-1999 热处理用盐 15 JB/T 9203-1999 固体渗碳剂 16 JB/T 9204-1999 钢件感应淬火金相检验 17 JB/T 9205-1999 珠光体球墨铸铁零件感应淬火金相检验 18 JB/T 9206-1999 钢件热浸铝工艺及质量检验 19 JB/T 9207-1999 钢件在吸热式气氛中的热处理 20 JB/T 9208-1999 可控气氛分类及代号 21 JB/T 9209-1999 化学热处理渗剂技术条件 22 JB/T 9210-1999 真空热处理 23 JB/T 9211-1999 中碳钢与中碳合金结构马氏体等级 24 JB/T 8555-1997 热处理技术要求在零件图样上的表示方法 25 JB/T 4215-1996 渗硼(代替JB4215-86和JB4383-87) 26 JB/T 8418-1996 粉末渗金属 27 JB/T 8419-1996 热处理工艺材料分类及代号 28 JB/T 8420-1996 热作模具钢显微组织评级 29 JB/T 7709-1995 渗硼层显微组织、硬度及层深测定方法 30 JB/T 7710-1995 薄层碳氮共渗或薄层渗碳钢铁显微组织检验 31 JB/T 7711-1995 灰铸铁件热处理 32 JB/T 7712-1995 高温合金热处理 33 JB/T 7713-1995 高碳高合金钢制冷作模具用钢显微组织检验 34 JB/T 4218-1994 硼砂熔盐渗金属(代替JB/Z235-85和JB4218-86) 35 JB/T 7500-1994 低温化学热处理工艺方法选择通则 36 JB/T 7519-1994 热处理盐浴(钡盐、硝盐)有害固体废物分析方法 37 JB/T 7529-1994 可锻铸铁热处理 38 JB/T 7530-1994 热处理用氩气、氮气、氢气一般技术条件 39 JB/T 6954-1993 灰铸铁件接触电阻淬火质量检验和评级 40 JB/T 6955-1993 热处理常用淬火介质技术要求 41 JB/T 6956-1993 离子渗氮(代替JB/Z214-84) 42 JB/T 6047-1992 热处理盐浴有害固体废物无害化处理方法 43 JB/T 6048-1992 盐浴热处理 44 JB/T 6049-1992 热处理炉有效加热区的测定 45 JB/T 6050-1992 钢铁热处理零件硬度检验通则 46 JB/T 6051-1992 球墨铸铁热处理工艺及质量检验 47 JB/T 5069-1991 钢铁零件渗金属层金相检验方法 48 JB/T 5072-1991 热处理保护涂料一般技术要求 49 JB/T 5074-1991 低、中碳钢球化体评级 50 GB/T 18177-2000 钢的气体渗氮 51 GB/T 7232-1999 金属热处理工艺术语 52 GB/T 17358-1998 热处理生产电能消耗定额及其计算和测定方法 53 GB/T 16923-1997 钢的正火与退火处理 54 GB/T 16924-1997 钢的淬火与回火处理 55 GB15735 - 1995 金属热处理生产过程安全卫生要求 56 GB/T 15749-1995 定量金相手工测定方法 57 GB/T 13321-1991 钢铁硬度锉刀检验方法 58 GB/T 13324-1991 热处理设备术语 59 GB/T 12603-1990 金属热处理工艺分类及代号 60 GB/T 11354-1989 钢铁零件渗氮层深度测定和金相组织检验 61 GB/T 9450-1988 钢铁渗碳淬火有效硬化层深度的测定和校核 62 GB/T 9451-1988 钢件薄表面总硬化层深度或有效硬化层深度的测定 63 GB/T 9452-1988 热处理炉有效加热区测定方法 64 GB/T 8121-1987 热处理工艺材料名词术语 65 GB/T 5617-1985 钢的感应淬火或火焰淬火后有效硬化层深度的测定我国现行常用热处理

一.钢材 (1) 低倍检验 1 GB/T 226-1991 钢的低倍组织及缺陷酸蚀检验法 2 GB/T 1979-2001 结构钢低倍组织缺陷评级图 3 GB/T 4236-1984 钢的硫印检验方法 4 GB/T 1814-1979 钢材断口检验法 5 GB/T 2971-1982 碳素钢和低合金钢断口检验方法 6 YB/T 731-19870 塔型车削发纹检验法 7 YB/T 4002-1992 连铸钢方坯低倍组织缺陷评级图 8 YB/T 4003-1991 连铸钢板坯缺陷硫印评级图 9 YB/T 4061-1991 铁路机车、车轴用车轴(含硫印缺陷评级图) 10 CB/T 3380-1991 船用钢材焊接接头宏观组织缺陷酸蚀试验法 (2) 基础标准 1 GB/T/T13298-91 金属显微组织检验方法 2 GB/T224-1987 钢的脱碳层深度测定法 3 GB/T10561-1988 钢中非金属夹杂物显微评定方法 4 GB/T 6394-2002 金属平均晶粒度测定方法 5 GB/T/T13299-1991 钢的显微组织(游离渗碳体、带状组织及魏氏组织)评定方法 6 GB/T/T13302-1991 钢中石黑碳显微评定方法 7 GB/T4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法 8 JB/T/T5074-1991 低、中碳钢球化体评级 9 ZBJ36016-1990 中碳钢与中碳合金结构钢马氏体等级 10 DL/T 652-1998 金相复型技术工艺导则 (3) 不锈钢 1 GB/T6401-86 铁素体奥氏体型双相不锈钢α-相面积含量金相测定法 2 GB/T1223-75 不锈耐酸钢晶间腐蚀倾向试验方法 3 GB/T1954-80 铬镍奥氏体不锈钢焊缝铁素体含量测量方法 4 GB/T/T13305-91 奥氏体不锈钢中α-相面积含量金相测定法 (4) 铸钢 1 GB/T8493-87 一般工程用铸造碳钢金相 2 TB/T/T2451-93 铸钢中非金属夹杂物金相检验 3 TB/T/T2450-93 ZG230-450铸钢金相检验 4 GB/T/T13925-92 高锰钢铸件金相 5 GB/T5680-85 高锰钢铸件技术条件(含金相组织检验) 6 YB/T/T036.4-92 冶金设备制造通用技术条件高锰钢铸件(高锰钢金相组织检验) 7 JB/T/GQ0614-88 熔模铸钢ZG310-570正火组织金相检验 (5) 化学热处理及感应淬火 1 GB/T11354-89 钢铁零件 渗氮层深度测定和金相组织检验 2 GB/T9450-88 钢件渗碳淬火有效硬化层深度的测定和校核 3 QCn29018-91 汽车碳氮共渗齿轮金相检验 4 JB/T4154-85 25MnTiBXt钢碳氮共渗齿轮金相检验标准 5 NJ251-81 20MnTiBRe钢渗碳齿轮金相组织检验 6 ZB/T04001-88 汽车渗碳齿轮金相检验 7 TB/T/T2254-91 机车牵引用渗碳淬硬齿轮金相检验 8 JB/T/T6141.1-92 重载齿轮渗碳层球化处理后金相检验 9 JB/T/T6141.3-92 重载齿轮渗碳金相检验 10 JB/T/T6141.4-92 重载齿轮渗碳表面碳含量金相判别法 11 GB/T5617-85 钢的感应淬火或火焰淬火有效硬化层深度的测定 12 GB/T9451-88 钢件薄表面总硬化层深度或有效硬化层深度的测定 13 ZB/J36009-88 钢件感应淬火金相检验 14 ZB/J36010-88 珠光体球墨铸铁零件感应淬火金相检验 15 NJ304-83 渗碳齿轮感应加热淬火金相检验 16 JB/T2641-79 汽车感应淬火零件金相检验 17 CB/T3385-91 钢铁零件渗氮层深度测定方法 (6) 轴承钢 1.YJZ84[font=

热处理工艺-淬火工艺 淬火工艺是将钢加热到AC3或AC1点以上某一温度,保持一定时间,然后以适当速度冷却获得马氏体和(或)贝氏体组织的热处理工艺。 淬火的目的是提高硬度、强度、耐磨性以满足零件的使用性能。淬火工艺应用最为广泛,如工具、量具、模具、轴承、弹簧和汽车、拖拉机、柴油机、切削加工机床、气动工具、钻探机械、农机具、石油机械、化工机械、纺织机械、飞机等零件都在使用淬火工艺。(1) 淬火加热温度 淬火加热温度根据钢的成分、组织和不同的性能要求来确定。亚共析钢是AC3+(30~50℃);共析钢和过共析钢是AC1+(30~50℃)。 亚共析钢淬火加热温度若选用低于AC3的温度,则此时钢尚未完全奥氏体化,存在有部分未转变的铁素体,淬火后铁素体仍保留在淬火组织中。铁素体的硬度较低,从而使淬火后的硬度达不到要求,同时也会影响其他力学性能。若将亚共析钢加热到远高于AC3温度淬火,则奥氏体晶粒回显著粗大,而破坏淬火后的性能。所以亚共析钢淬火加热温度选用AC3+(30~50℃),这样既保证充分奥氏体化,又保持奥氏体晶粒的细小。 过共析钢的淬火加热温度一般推荐为AC1+(30~50℃)。在实际生产中还根据情况适当提高20℃左右。在此温度范围内加热,其组织为细小晶粒的奥氏体和部分细小均匀分布的未溶碳化物。淬火后除极少数残余奥氏体外,其组织为片状马氏体基体上均匀分布的细小的碳化物质点。这样的组织硬度高、耐磨性号,并且脆性相对较少。 过共析钢的淬火加热温度不能低于AC1,因为此时钢材尚未奥氏体化。若加热到略高于AC1温度时,珠光体完全转变承奥氏体,并又少量的渗碳体溶入奥氏体。此时奥氏体晶粒细小,且其碳的质量分数已稍高与共析成分。如果继续升高温度,则二次渗碳体不断溶入奥氏体,致使奥氏体晶粒不断长大,其碳浓度不断升高,会导致淬火变形倾向增大、淬火组织显微裂纹增多及脆性增大。同时由于奥氏体含碳量过高,使淬火后残余奥氏体数量增多,降低工件的硬度和耐磨性。因此过共析钢的淬火加热温度高于AC1太多是不合适的,加热到完全奥氏体化的ACm或以上温度就更不合适。 在生产实践中选择工件的淬火加热温度时,除了遵守上述一般原则外,还要考虑工件的化学成分、技术要求、尺寸形状、原始组织以及加热设备、冷却介质等诸多因素的影响,对加热温度予以适当调整。如合金钢零件,通常取上限,对于形状复杂零件取下限。 强韧化新工艺选用的淬火加热温度与常用淬火温度有所区别。如亚温淬火是亚共析钢在略低于AC3的温度奥氏体化后淬火,这样可提高韧性,降低脆性转折温度,并可消除回火脆性。如45、40Cr、60Si2等材料制成的工件亚温淬火加热温度为AC3-(5~10℃)。 采用高温淬火可获得较多的板条状马氏体或使全部板条马氏体提高强度和韧性。如16Mn钢在940℃淬火,5CrMnMo钢在890℃淬火,20CrMnMo钢在920℃淬火,效果较好。 高碳钢低温、快速、短时加热淬火,适当降低高碳钢的淬火加热温度,或采用快速加热及缩短保温时间的办法,可减少奥氏体的碳含量,提高钢的韧性。(2) 保温时间 为了使工件内外各部分均完成组织转变、碳化物溶解及奥氏体的成分均匀化,就必须在淬火加热温度保温一定时间,既保温时间。

国内金相检验标准一.钢材 **************** (1) 低倍检验 GB/T 226-1991 钢的低倍组织及缺陷酸蚀检验法 GB/T 1979-2001 结构钢低倍组织缺陷评级图 GB/T 4236-1984 钢的硫印检验方法 GB/T 1814-1979 钢材断口检验法 YB/T 153-1999 优质碳素结构钢和合金结构钢连铸方坯低倍组织缺陷评级图 TB/T 3031-2002 铁路用辗钢整体车轮径向全截面低倍组织缺陷的评定 CB/T 3380-1991 船用钢材焊接接头宏观组织缺陷酸蚀试验法 **************** (2) 基础标准 GB/T 224-2008 钢的脱碳层深度测定法 GB/T 6394-2002 金属平均晶粒度测定方法 GB/T 10561-2005 钢中非金属夹杂物含量的测定 标准评级图显微检验法 GB/T 13298-1991 金属显微组织检验方法 GB/T 13299-1991 钢的显微组织评定方法 GB/T 13302-1991 钢中石黑碳显微评定方法 GB/T 4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法 JB/T 5074-2007 低、中碳钢球化体评级 JB-T 9211-2008 中碳钢与中碳合金结构钢马氏体等级 DL/T 652-1998 金相复型技术工艺导则 GB/T 15749-2008 定量金相测定方法 GB/T 18876.1-2002 应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法 第1部分:钢和其他金属中夹杂物或第二相组织含量的图像分析与体视学测定 GB/T 18876.2-2006 应用自动图像分析测定钢和其它金属中金相组织、夹杂物含量和级别的标准试验方法 第2部分:钢中夹杂物级别的图像分析与体视学测定 GB/T 18876.3-2008 应用自动图像分析测定钢和其它金属中金相组织、夹杂物含量和级别的标准试验方法 第3部分 钢中碳化物级别的图像分析与体视学测定 **************** (3) 不锈钢 1 GB/T 6401-1986 铁素体奥氏体型双相不锈钢α-相面积含量金相测定法 2 GB/T 1954-1980 铬镍奥氏体不锈钢焊缝铁素体含量测量方法 3 GB/T 13305-1991 奥氏体不锈钢中α-相面积含量金相测定法 4 CB/T 1209-1992 0Cr17Ni4Cu4Nb(17-4PH)+马氏体沉淀硬化不锈钢金相检验 **************** (4) 铸钢 1 GB/T 8493-1987 一般工程用铸造碳钢金相 2 TB/T 2451-1993 铸钢中非金属夹杂物金相检验 3 TB/T 2450-1993 ZG230-450铸钢金相检验 4 GB/T 13925-1992 高锰钢铸件金相 5 YB/T 036.4-1992 冶金设备制造通用技术条件高锰钢铸件(高锰钢金相组织检验) 6 JB/T/GQ0614-1988 熔模铸钢ZG310-570正火组织金相检验 **************** (5) 化学热处理及感应淬火 1 GB/T 11354-2005 钢铁零件 渗氮层深度测定和金相组织检验 2 GB/T 9450-2005 钢件渗碳淬火硬化层深度的测定和校核 3 JB/T 7710-1995 薄层碳氮共渗或薄层渗碳钢件显微组织检测 4 QCn 29018-1991 汽车碳氮共渗齿轮金相检验 5 QC-T 262-1999 汽车渗碳齿轮金相检验 6 TB/T 2254-1991 机车牵引用渗碳淬硬齿轮金相检验 7 JB/T 6141.1-1992 重载齿轮 渗碳层球化处理后金相检验 8 JB/T 6141.2-1992 重载齿轮 渗碳质量检验 9 JB/T 6141.3-1992 重载齿轮 渗碳金相检验 10 JB/T 6141.4-1992 重载齿轮 渗碳表面碳含量金相判别法 11 GB/T 5617-2005 钢的感应淬火或火焰淬火有效硬化层深度的测定 12 GB/T 9451-2005 钢件薄表面总硬化层深度或有效硬化层深度的测定 13 JB/T 9204-1999 钢件感应淬火金相检验 14 JB/T 9205-1999 珠光体球墨铸铁零件感应淬火金相检验 15 NJ 305-1983 渗碳齿轮感应加热淬火金相检验 16 QC/T 502-1999 汽车感应淬火零件金相检验 17 CB/T3385-1991 钢铁零件渗氮层深度测定方法 **************** (6) 轴承钢 1. GB/T 18254-2002 高碳铬轴承钢 2. GB/T 3086-1982 高碳铬不锈轴承钢技术条件 3 JB/T 1255-2001 高碳铬轴承钢滚动轴承零件热处理技术条件 4 JB/T 1460-1992 高碳铬不锈钢滚动轴承零件热处理技术条件 5 JB/T 2850-1992 Cr4Mo4V高温轴承钢滚动轴承零件热处理技术条件 6 JB/T 6366-1992 55SiMoVA钢滚动轴承零件热处理技术条件 7 ZB/J 36001-1986 滚动轴承零件渗碳热处理质量标准 **************** (7) 工具钢 1 GB/T 1298-1986 碳素工具钢 2 GB/T 1299-2000 合金工具钢 3 GB/T 14979-1994 钢的共晶碳化物不均匀度评定法 4 GB/T 4462-1984 高速工具钢大块碳化物评级图 5 GB/T 9943-1988 高速工具钢棒技术条件 6 ZB/J 36003-1987 工具热处理金相检验标准 **************** (8) 零部件专用标准 1 GB/T13320-1991 钢质模锻件金相组织评级图及评定方法 2 ZB/J18004-1989 传动用精密滚子链和套筒链零件金相检验 3 ZB/J26001-1988 60Si2Mn钢螺旋弹簧金相检验 4 ZB/J94007-1988 柴油机喷嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件金相检验 5 JB/T 3782-1984 汽车钢板弹簧金相检验标准 6 JB/T 8837-2000 内燃机连杆螺栓金相检验 7 NJ326-1984 内燃机活塞销金相检验标准 8 JB/T6720-1993 内燃机排气门金相检验标准 9 JB/T/NQ180-1988 内燃机气门座金相检验 10 JB/T/GQ1050-1984 45、40Cr钢淬火马氏体金相检验 11 JB/T/GQ1148-1989 机床用40Cr钢调质组织金相检验 12

过共析钢淬火组织的黑白区过共析钢的正常淬火组织,例如GCr15的淬火组织总是有黑白区的,这是为什么?即使钢在加热保温阶段成分已经均匀化,但在随后的淬火冷却阶段还是会发生碳的(热力学)逆扩散(查看铁碳相图),使微区碳分布呈现起伏状态,并由此造成低谷区马氏体点升高,峰值区马氏体点降低。先转变的马氏体由于自回火颜色较深,后转变的马氏体极少自回火并有更多的残余奥氏体,颜色较浅。见图1。上述扩散过程如果严重会在黑色贫碳区域中出现屈氏体组织(图2)。也是由于这个原因经淬火的过共析钢,表面部分脱碳后的颜色不是变浅而是加深,但在无脱碳情况下,表层颜色比内部颜色要浅,这是由于表层马氏体针较长,残余奥氏体较多。也解释了渗碳淬火后表层过共析组织没有黑白区的原因,是由于急速冷却使碳的逆扩散被抑制,因而马氏体点均匀一致(图3)。中低碳亚共析钢由于碳量较低,在淬火冷却过程中碳的(热力学)逆扩散动力不足,使得马氏体点均匀一致。也没有集中分布的残余奥氏体,因而没有黑白区。相关文献支持见图4。文中图片来源于网络,感谢原作者。我的文字比较简练,欢迎讨论。[img=,690,517]https://ng1.17img.cn/bbsfiles/images/2019/01/201901290725586065_2357_1609375_3.jpg!w690x517.jpg[/img] 图1↑[img=,690,517]https://ng1.17img.cn/bbsfiles/images/2019/01/201901290728269360_6271_1609375_3.jpg!w690x517.jpg[/img] 图2↑[img=,690,611]https://ng1.17img.cn/bbsfiles/images/2019/01/201901290729547262_5788_1609375_3.jpg!w690x611.jpg[/img] 图3↑[img=,670,262]https://ng1.17img.cn/bbsfiles/images/2019/01/201901290730471044_1382_1609375_3.jpg!w670x262.jpg[/img] 图4↑

碳素弹簧钢丝的另一类型是马氏体强化钢丝,又称油淬火回火钢丝。碳素钢丝通过淬回火处理,可获得良好的综合力学性能,当钢丝规格较小时(φ≤2.0mm),油淬火回火钢丝的各项强度指标比索氏体化处理后冷拉钢丝要低。当钢丝规格较大时(φ≥6.0mm)索氏体化的钢丝不可能采用很大减面率来获得所要求的强度指标,而油淬火回火钢丝只要完全淬透就可以获得比冷拉钢丝更高的性能。在抗拉强度相同条件下,马氏体强化钢丝比冷变形强化钢丝具有更高的弹性极限。冷拉钢丝金相组织呈纤维状,各向异性明显,油淬火回火钢丝金相组织为均匀的回火马氏体,几乎是各向同性的。同时油淬火回火钢丝的抗松弛性能优于冷拉钢丝,使用温度(150~190℃)也高于冷拉钢丝(≤120℃)。近年来中大规格油淬火、回火钢丝大有取代冷拉钢丝趋势。

产品概述:郑州诺泰科技的真空淬火炉不仅可以抽真空,还可以充入保护气氛。真空度可以是10Pa,10-3Pa或更高。保护气氛可以是N2,Ar等。产品应用:真空淬火炉主要用于铜颗粒,高速钢,冷热模具钢,不锈钢,弹性合金,磁性材料和钛等材料的真空热处理,真空钎焊和真空烧结等。[img=真空淬火炉]http://pb3.pstatp.com/large/dfic-imagehandler/55e1dbbb-e094-413f-ad16-8f3c0ff3bac6[/img]真空淬火炉相关参数:最高温度:真空下1600。控温精度:+/- 1温度均匀度:+/- 5?+/- 8极限真空度:10Pa,10-3Pa或更高。腔体尺寸:600x600x600mm(腔体尺寸也可根据您的要求定制)我们还可以为您的整个生产过程提供相关设备。如果您需要,请与我们郑州诺泰科技联系。[url=http://www.china-protech.com/a/zhenkongluxilie/]http://www.zzprotech.com/a/zhenkongluxilie/[/url]

[em52] 我想知道有没哪位能告诉我钢件的淬火层深是怎么检测的?比如说怎么样知道一个钢件的淬火层是多少多少毫米?难道只要用从中割断就可以了吗?

金属热处理是将金属工件放在一定的介质中加热到适宜的温度,并在此温度中保持一定时间后,又以不同速度冷却的一种工艺方法。 金属热处理是机械制造中的重要工艺之一,与其它加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。 为使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。钢铁是机械工业中应用最广的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢铁的热处理是金属热处理的主要内容。另外,铝、铜、镁、钛等及其合金也都可以通过热处理改变其力学、物理和化学性能,以获得不同的使用性能。 在从石器时代进展到铜器时代和铁器时代的过程中,热处理的作用逐渐为人们所认识。早在公元前770~前222年,中国人在生产实践中就已发现,铜铁的性能会因温度和加压变形的影响而变化。白口铸铁的柔化处理就是制造农具的重要工艺。 公元前六世纪,钢铁兵器逐渐被采用,为了提高钢的硬度,淬火工艺遂得到迅速发展。中国河北省易县燕下都出土的两把剑和一把戟,其显微组织中都有马氏体存在,说明是经过淬火的。 随着淬火技术的发展,人们逐渐发现冷剂对淬火质量的影响。三国蜀人蒲元曾在今陕西斜谷为诸葛亮打制3000把刀,相传是派人到成都取水淬火的。这说明中国在古代就注意到不同水质的冷却能力了,同时也注意了油和尿的冷却能力。中国出土的西汉(公元前206~公元24)中山靖王墓中的宝剑,心部含碳量为0.15~0.4%,而表面含碳量却达0.6%以上,说明已应用了渗碳工艺。但当时作为个人“手艺”的秘密,不肯外传,因而发展很慢。 1863年,英国金相学家和地质学家展示了钢铁在显微镜下的六种不同的金相组织,证明了钢在加热和冷却时,内部会发生组织改变,钢中高温时的相在急冷时转变为一种较硬的相。法国人奥斯蒙德确立的铁的同素异构理论,以及英国人奥斯汀最早制定的铁碳相图,为现代热处理工艺初步奠定了理论基础。与此同时,人们还研究了在金属热处理的加热过程中对金属的保护方法,以避免加热过程中金属的氧化和脱碳等。 1850~1880年,对于应用各种气体(如氢气、煤气、一氧化碳等)进行保护加热曾有一系列专利。1889~1890年英国人莱克获得多种金属光亮热处理的专利。 二十世纪以来,金属物理的发展和其它新技术的移植应用,使金属热处理工艺得到更大发展。一个显著的进展是1901~1925年,在工业生产中应用转筒炉进行气体渗碳 ;30年代出现露点电位差计,使炉内气氛的碳势达到可控,以后又研究出用二氧化碳红外仪、氧探头等进一步控制炉内气氛碳势的方法;60年代,热处理技术运用了等离子场的作用,发展了离子渗氮、渗碳工艺;激光、电子束技术的应用,又使金属获得了新的表面热处理和化学热处理方法。

退火---淬火---回火 一.退火的种类 1. 完全退火和等温退火 完全退火又称重结晶退火,一般简称为退火,这种退火主要用于亚共析成分的各种碳钢和合金钢的铸,锻件及热轧型材,有时也用于焊接结构。一般常作为一些不重工件的最终热处理,或作为某些工件的预先热处理。 2. 球化退火 球化退火主要用于过共析的碳钢及合金工具钢(如制造刃具,量具,模具所用的钢种)。其主要目的在于降低硬度,改善切削加工性,并为以后淬火作好准备。 3. 去应力退火 去应力退火又称低温退火(或高温回火),这种退火主要用来消除铸件,锻件,焊接件,热轧件,冷拉件等的残余应力。如果这些应力不予消除,将会引起钢件在一定时间以后,或在随后的切削加工过程中产生变形或裂纹。 二.淬火时,最常用的冷却介质是盐水,水和油。盐水淬火的工件,容易得到高的硬度和光洁的表面,不容易产生淬不硬的软点,但却易使工件变形严重,甚至发生开裂。而用油作淬火介质只适用于过冷奥氏体的稳定性比较大的一些合金钢或小尺寸的碳钢工件的淬火。 三.钢回火的目的 1. 降低脆性,消除或减少内应力,钢件淬火后存在很大内应力和脆性,如不及时回火往往会使钢件发生变形甚至开裂。 2. 获得工件所要求的机械性能,工件经淬火后硬度高而脆性大,为了满足各种工件的不同性能的要求,可以通过适当回火的配合来调整硬度,减小脆性,得到所需要的韧性,塑性。 3. 稳定工件尺寸 4. 对于退火难以软化的某些合金钢,在淬火(或正火)后常采用高温回火,使钢中碳化物适当聚集,将硬度降低,以利切削加工。

“表面淬火层厚度过浅,淬火层与心部的过渡区接近表面,疲劳强度相应降低;淬火层厚度过深,也会降低疲劳强度。”请问以上这句话如何理解?谢谢

金相检验总标准目录一.钢铁(1) 低倍检验 1 GB/T226-1991 钢的低倍组织及缺陷酸蚀检验法 2 GB/T1979-2001 结构钢低倍组织缺陷评级图 3 GB/T 4236-1984 钢的硫印检验方法 4 GB/T 1814-1979 钢材断口检验法 5 GB/T 2971-1982 碳素钢和低合金钢断口检验方法 6 YB/T 731-19870 塔型车削发纹检验法 7 YB/T 4002-1992 连铸钢方坯低倍组织缺陷评级图 8 YB/T 4003-1991 连铸钢板坯缺陷硫印评级图 9 YB/T 4061-1991 铁路机车、车轴用车轴(含硫印缺陷评级图) 10 YB/T 153-1999 优质碳素结构钢和合金结构钢连铸方坯低倍组织缺陷评级图11 TB/T 3031-2002 铁路用辗钢整体车轮径向全截面低倍组织缺陷的评定12 CB/T 3380-1991 船用钢材焊接接头宏观组织缺陷酸蚀试验法13 HB/Z 210-1991 涡喷型发动机涡轮内、外轴锻件低倍组织标准14 QJ 2541-1993 不锈钢棒低倍锭型偏析检验方法(2) 基础标准 1 GB/T13298-1991 金属显微组织检验方法 2 GB/T224-1987 钢的脱碳层深度测定法 3 GB/T10561-2005 钢中非金属夹杂物显微评定方法 4 GB/T 6394-2002 金属平均晶粒度测定方法 5 GB/T/T13299-1991 钢的显微组织(游离渗碳体、带状组织及魏氏组织)评定方法 6 GB/T/T13302-1991 钢中石黑碳显微评定方法 7 GB/T4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法 8 JB/T/T5074-1991 低、中碳钢球化体评级 9 ZBJ36016-1990 中碳钢与中碳合金结构钢马氏体等级10 DL/T 652-1998 金相复型技术工艺导则 (3) 不锈钢 1 GB/T6401-1986 铁素体奥氏体型双相不锈钢α-相面积含量金相测定法 2 GB/T1223-1975 不锈耐酸钢晶间腐蚀倾向试验方法 3 GB/T1954-1980 铬镍奥氏体不锈钢焊缝铁素体含量测量方法 4 GB/T/T13305-1991 奥氏体不锈钢中α-相面积含量金相测定法 (4) 铸钢 1 GB/T8493-1987 一般工程用铸造碳钢金相 2 TB/T/T2451-1993 铸钢中非金属夹杂物金相检验 3 TB/T/T2450-1993 ZG230-450铸钢金相检验 4 GB/T/T13925-1992 高锰钢铸件金相 5 GB/T5680-1985 高锰钢铸件技术条件(含金相组织检验) 6 YB/T/T036.4-1992 冶金设备制造通用技术条件高锰钢铸件(高锰钢金相组织检验) 7 JB/T/GQ0614-1988 熔模铸钢ZG310-570正火组织金相检验 (5) 化学热处理及感应淬火 1 GB/T11354-2005 钢铁零件 渗氮层深度测定和金相组织检验 2 GB/T9450-1988 钢件渗碳淬火有效硬化层深度的测定和校核 3 QCn29018-1991 汽车碳氮共渗齿轮金相检验 4 JB/T4154-1985 25MnTiBXt钢碳氮共渗齿轮金相检验标准 5 NJ251-1981 20MnTiBRe钢渗碳齿轮金相组织检验 6 ZB/T04001-1988 汽车渗碳齿轮金相检验 7 TB/T/T2254-1991 机车牵引用渗碳淬硬齿轮金相检验 8 JB/T/T6141.1-1992 重载齿轮渗碳层球化处理后金相检验 9 JB/T/T6141.3-1992 重载齿轮渗碳金相检验 10 JB/T/T6141.4-1992 重载齿轮渗碳表面碳含量金相判别法 11 GB/T5617-1985 钢的感应淬火或火焰淬火有效硬化层深度的测定 12 GB/T9451-1988 钢件薄表面总硬化层深度或有效硬化层深度的测定 13 ZB/J36009-1988 钢件感应淬火金相检验 14 ZB/J36010-1988 珠光体球墨铸铁零件感应淬火金相检验 15 NJ304-1983 渗碳齿轮感应加热淬火金相检验 16 JB/T2641-1979 汽车感应淬火零件金相检验 17 CB/T3385-1991 钢铁零件渗氮层深度测定方法 (6) 轴承钢 1. YJZ84 高碳铬轴承钢(含酸浸低倍组织、非金属夹杂物、显微孔隙、退火组织、碳化物不均匀性、碳化物带状、碳化物液析评级图) 2. GB/T9-68 铬轴承钢技术条件(含低倍缺陷、非金属夹杂物、退火组织、碳化物网状、碳化物液析评级图) 3 GB/T3086-82 高碳铬不锈轴承钢技术条件(含酸浸低倍组织、火组织、共晶碳化物不均匀度、非金属夹杂物、微孔隙评级图) 4 YB/T688-76 高温轴承钢Cr4Mo4V技术条件(含碳化物不均匀度评级图) 5 JB/T1255-91 高碳铬轴承钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、碳化物网状、断口评级图) 6 ZB/J36001-86 滚动轴承零件渗碳热处理质量标准(含粗大碳化物、渗碳表面层淬 回火组织、心部组织、网状碳化物评级图) 7 JB/T1460-92 高碳铬不锈钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、断口评级图) 8 JB/T2850-92 Cr4Mo4V高温轴承钢滚动轴承零件热处理技术条件(含淬火组织、淬回火组织评级图) 9 JB/T/T6366-92 55SiMoVA钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、渗碳淬回火组织评级图) (7) 工具钢 1 GB/T1298-77 碳素工具钢技术条件(含珠光体组织、网状碳化物评级图) 2 GB/T1299-85 合金工具钢技术条件(含珠光体组织、网状碳化物、共晶碳化物不均匀) 3 YB/T12-77 高速工具钢技术条件(含低倍碳化物剥落、共晶碳化物不均匀度评级图) 4 ZB/J36003-87 工具热处理金相检验标准 5 GB/T4462-84 高速工具钢大块碳化物评级图 (8) 零部件专用标准 1 GB/T/T13320-91 钢质模锻件金相组织评级图及评定方法 2 ZB/J18004-89 传动用精密滚子链和套筒链零件金相检验 3 ZB/J26001-88 60Si2Mn钢螺旋弹簧金相检验 4 ZB/J94007-88 柴油机喷嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件金相检验 5 JB/T3782-84 汽车钢板弹簧金相检验标准 6 NJ309-83 内燃机连杆螺柱金相检验标准 7 NJ326-84 内燃机活塞销金相检验标准 8 JB/T/T6720-93 内燃机排气门金相检验标准 9 JB/T/NQ180-88 内燃机气门座金相检验 10 JB/T/GQ1050-84 45、40Cr钢淬火马氏体金相检验 11 JB/T/GQ1148-89 机床用40Cr钢调质组织金相检验 12 JB/T/GQ• T1150-89 机床用38CrMoAl钢验收技术条件及调质后金相检验 13 JB/T/GQ• T1151-89 机床用45钢调质组织金相检验 14 NJ396-86 低淬透性含钛优质碳素结构钢齿轮金相检验 15 JB/T/T5664-91 重载齿轮失效判据 16 CJ/T 31-1999 液化石油气钢瓶金相组织评定

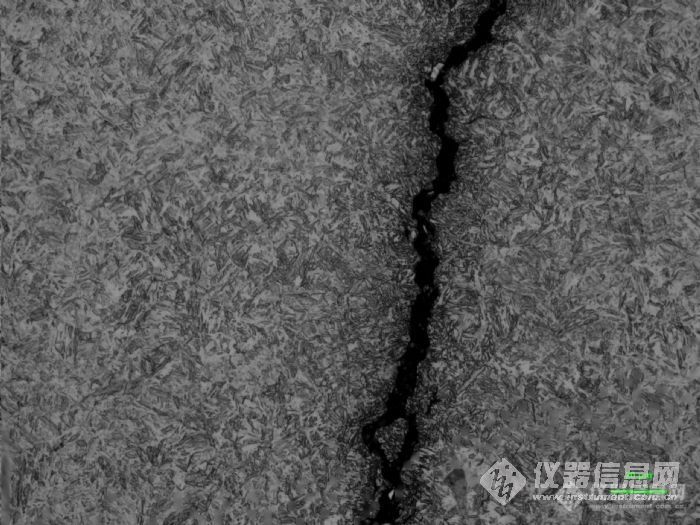

放大倍数:500X;腐蚀剂:4%硝酸酒精溶液;热处理工艺:850度淬火,590度回火http://ng1.17img.cn/bbsfiles/images/2012/02/201202220840_350420_1804949_3.jpg同一个试验没裂纹位置,请问是正常的调质组织吗?能叫回火索氏体吗?http://ng1.17img.cn/bbsfiles/images/2012/02/201202220841_350422_1804949_3.jpg中间这个长条上什么?在暗场下看是个黑色的条。原来的图片没有了,重新上传了一下。下面的图片是又一次的淬火裂纹。http://ng1.17img.cn/bbsfiles/images/2012/02/201202220842_350424_1804949_3.jpg放大倍数:500X;腐蚀剂:4%硝酸酒精溶液。850度水淬火,未回火。第一张图片fengyonghe认为是夹杂物引起的,那么第三张图片是淬火裂纹吗?

什么是淬火剂?做什么用啊?

淬火、回火工艺中使用矿物油,测试其产生的废气应该是什么?油烟?非甲烷总烃?

1、钢的退火 将钢加热到一定温度并保温一段时间,然后使它慢慢冷却,称为退火。钢的退火是将钢加热到发生相变或部分相变的温度,经过保温后缓慢冷却的热处理方法。退火的目的,是为了消除组织缺陷,改善组织使成分均匀化以及细化晶粒,提高钢的力学性能,减少残余应力;同时可降低硬度,提高塑性和韧性,改善切削加工性能。所以退火既为了消除和改善前道工序遗留的组织缺陷和内应力,又为后续工序作好准备,故退火是属于半成品热处理,又称预先热处理。 2.钢的正火 正火是将钢加热到临界温度以上,使钢全部转变为均匀的奥氏体,然后在空气中自然冷却的热处理方法。它能消除过共析钢的网状渗碳体,对于亚共析钢正火可细化晶格,提高综合力学性能,对要求不高的零件用正火代替退火工艺是比较经济的。 3.钢的淬火 淬火是将钢加热到临界温度以上,保温一段时间,然后很快放入淬火剂中,使其温度骤然降低,以大于临界冷却速度的速度急速冷,而获得以马氏体为主的不平衡组织的热处理方法。淬火能增加钢的强度和硬度,但要减少其塑性。淬火中常用的淬火剂有:水、油、碱水和盐类溶液等。4.钢的回火 将已经淬火的钢重新加热到一定温度,再用一定方法冷却称为回火。其目的是消除淬火产生的内应力,降低硬度和脆性,以取得预期的力学性能。回火分高温回火、中温回火和低温回火三类。回火多与淬火、正火配合使用。

淬火油冷却特性测试有什么好的建议?http://simg.instrument.com.cn/bbs/images/default/emyc1007.gif

这样的淬火态组织应该怎样描述?背景:冷作模具钢,高温淬火组织,1000倍[img]http://ng1.17img.cn/bbsfiles/images/2010/01/201001071334_194806_1633980_3.jpg[/img]

本人在公司碰到一个问题,我们用的电机轴用高频淬火,由于淬火厚度比较薄,用洛氏硬度机无法检测,各位大虾有没有好的方法.

中国心 哪位知道C19210的淬火温度,或者知道在什么书中大概可以查到!