[size=5][b]多肽合成仪发展史[/b][/size][font=楷体_GB2312][size=3][color=black][b]多肽合成仪简介[/b][/color][/size][/font][font=楷体_GB2312][size=3] 美国洛克菲勒大学教授Bruce Merrifild 在1963年发明的多肽固相合成技术(SPPS)是多肽合成领域的一个重大突破,对化学,生化,医药,免疫和基因科学等学科和领域都起了巨大的推动作用. 他本人也因此项发明荣获1984化学诺贝尔奖。[/size][/font][font=楷体_GB2312][size=3] 多肽固相合成技术的发明同时促进了肽合成的自动化。世界上第一台真正意义上的多肽合成仪出现在1980年代初期,它是利用氮气鼓泡来对反应物进行搅拌,用计算机程序控制来实现有限度的自动合成。虽然在搅拌方式和其他各项功能方面有着明显的缺陷,但是它毕竟把人从实验室里解放出来,极大地提高了工作效率,所以受到了多肽科学家的一致赞扬。[/size][/font][font=楷体_GB2312][size=3] 多肽合成仪的问世大大促进了多肽科学的发展。反过来,随着多肽科学的发展,科学家也对合成仪提出了更高的要求,从而带动了合成仪的发展。目前多肽合成仪品种繁多。从合成量上分,可分为微克级的,毫克级的,克级的和公斤级的;从功能上分,可分为研究型的,小试型的,中试型的,普通生产型的和GMP生产型的;从自动化程度上分,可分为全自动的,半自动的和手动的;从通道上分,可分为单通道的和多通道的;从技术角度上分,可分为第一代的,第二代的,和第三代的;等等。[/size][/font][font=楷体_GB2312][size=3][/size][/font][font=楷体_GB2312][size=3][color=black][b]第一代多肽合成仪[/b][/color][/size][/font][font=楷体_GB2312][size=3]标志性特点是采用氮气鼓泡的搅拌原理来对反应物进行搅拌,即合成仪上反应器是固定的,氮气从反应器的下方通过反应器到上部排出,在这一过程中产生的汽泡把固相和液相混合起来。[/size][/font][font=楷体_GB2312][size=3] 它有着消耗成本大,有死角等严重缺陷,已大部分退出了市场。[/size][/font][font=楷体_GB2312][size=3][/size][/font][b][font=楷体_GB2312][size=3]第二代多肽合成仪[/size][/font][/b][font=楷体_GB2312][size=3]标志性特点是用不完全性的机械搅拌来取代氮气鼓泡,一般可分为接触式搅拌与非接触式搅拌两种。 接触式搅拌常见的搅拌方式是伸入反应器内部的螺旋桨由上部的电机带动进行快速旋转,使反应器内部的固液两相进行混合。但这种方式会严重降低合成产量,清洗也比较麻烦,还会缩短反应器的寿命,最主要这种方式也会产生反应死角。[/size][/font][font=楷体_GB2312][size=3][/size][/font][font=楷体_GB2312][size=3] 目前全世界共17个多肽合成仪生产厂商有16个放弃了接触式搅拌方法。[/size][/font][font=楷体_GB2312][size=3][/size][/font][b][font=楷体_GB2312][size=3]第三代多肽合成仪[/size][/font][/b][font=楷体_GB2312][size=3] 是由美国[/size][/font][font=楷体_GB2312][color=#000000][size=3]ABI[/size][/color][/font][font=楷体_GB2312][size=3]公司制造的无死角多肽合成仪为标志诞生的。其反应器转动方式有别于前两代的多肽合成仪,即反应器上方相对固定,而下方作圆周360度快速旋转,带动反应器里的固液两相从底部向上作螺旋运动,一直达到反应器的最上方。换句话说,溶液可以达到反应器内部的任意点,真正做到了无死角。由于搅拌速率可达每分钟1800转的高速,反应得以充分完全。其合成肽的纯度相当高,对于ACP65-74型肽的粗肽纯度可达87.6% (ABI433使用者手册)。由于无死角的搅拌方式保证的肽的合成纯度,ABI433型多肽合成仪(其退出多肽合成仪市场后最后一款仪器)至今在世界上还占有着很大的比例。当然,ABI产品的售价也是最高的。由于部件使用频率高,电磁阀会经常损坏,而ABI将7个电磁阀做成模块化的设计,坏掉一个电磁阀必须要更换整个模块,无形中增加了维修成本。[/size][/font][font=楷体_GB2312][size=3]因此,成本过高,也已停止生产。[/size][/font][font=楷体_GB2312][size=3][/size][/font][font=楷体_GB2312][size=3] 无死角多肽合成仪的另一款方式是反应器在数控马达的带动下作上下180度的翻转运动。固相和液相在运动过程中不断从反应器的一端到达另一端,再返回来。所以在上下180度的翻转运动中溶液可以达到反应器内部的任意点。数控马达的转速可根据需要任意调节。一般用这种仪器合成出来的肽纯度是最高的。由于反应器越大,溶液作180度的翻转运动所得到的惯性也越大,搅拌也越来越剧烈,产品的纯度也会越来越高,所以只要小试能成功,就可以跳过中试这一步,直接放大生产。[/size][/font][font=楷体_GB2312][size=3][/size][/font][font=楷体_GB2312][size=3]微波法多肽合成仪[/size][/font][font=楷体_GB2312][size=3] 另一种革新式的产品,微波多肽合成仪的问世,是区别与之前任何一类合成仪的新产品。其采用微波加热方式,大大提高了反应速度,将多肽合成的速率增加到之前多肽合成仪的几倍甚至十几倍。[/size][/font][font=楷体_GB2312][size=3] 这种仪器目前在中国市场还比较受欢迎,但在国际上,其实已经不认可这种方式生产多肽了,因为它有个致命缺点。[/size][/font][font=楷体_GB2312][size=3] 在加热的情况下副反应也相应增多,多肽纯度不能与之前的第三代甚至第二代产品媲美。另外,微波加热方法无法放大,故不适合用作多肽药物的研发。[/size][/font][font=楷体_GB2312][size=3] (部分内容摘自:百度百科-多肽合成仪)[/size][/font]

[u][i]精细化工中间体:2004,34(2):1-4[/i][/u][b]微波有机合成及反应器研究新进展[/b][i]刘福萍,陆明[/i]摘 要:综述了近年来微波辐射技术在有机合成应用中的新进展。针对微波有机合成反应技术及专用微波反应器作了重点介绍。关键词:微波化学;有机反应;微波反应器1 前言 微波是频率大约在 300 MHz~300 GHz,即波长在 1000~1 mm 范围内的电磁波,它位于电磁波谱的红外光波和无线电波之间。在 20 世纪 60 年代,N. H. Williams就曾经报道了用微波加速某些化学反应的研究结果,但在化学合成中应用微波技术则直到 20 世纪 80 年代初期才开始,当时人们并未预料到它对化学研究领域的重大作用。微波应用于有机合成的研究则始于 1986 年, Gedye 和 Smith等通过比较常规条件与微波辐射条件下进行酯化、水解、氧化等反应,发现在微波辐射下,反应得到了不同程度的加快,而且有的反应速度被加快了几百倍。至今,微波促进有机合成反应已经越来越被化学界人士所看好,而且形成了一门倍受关注的领域 —MORE化学(Microwave-Induced Organic Reaction Enhancement Chemistry) 。将微波用于有机合成的研究涉及酯化、Diels -Alder、重排、Knoevenagel、Perkin、 Witting、 Reformatsky、 Dveckman、羧醛缩合、开环、烷基化、水解、烯烃加成、消除、取代、自由基、立体选择性、成环、环反转、酯交换、酯胺化、催化氢化、脱羧等反应及糖类化合物、有机金属、放射性药剂等的合成反应。2 微波促进有机反应机理 微波广泛应用于雷达和电讯传输产品中,为了防止微波功率对无线电通讯、广播、电视和雷达造成干扰,国际上规定工业、科学研究、医学及家用微波炉等民用微波频率为 915 ±15 MHz 和 2450 ±50MHz。微波技术应用于有机合成反应,反应速度较常规方法相比有的能加快数倍、数十倍,有些反应能加速数百倍甚至数千倍。为什么微波有如此大的效果呢 ? 目前关于微波加速有机反应的机理,化学界存在着两种观点。一种观点认为,虽然微波是一种内加热,具有加热速度快、加热均匀无温度梯度、无滞后效应等特点,但微波应用化学反应仅仅是一种加热方式,与传统加热反应并无区别。他们认为微波应用于化学反应的频率 2450 MHz 属于非电离辐射,在与分子的化学键共振时不可能引起化学键断裂,也不能使分子激发到更高的转动或振动能级。微波对化学反应的加速主要归结为对极性有机物的选择加热,既微波的致热效应。1990 年,Edwin G. E.Jahngen 等研究了三磷酸腺甙 (ATP) 在微波作用下的水解反应,发现微波作用下反应速度是常规加热方式下的25 倍,但在两种加热方式下,反应动力学并没有明显的改变。1992 年, Kevin D. Raner 等通过研究微波对 2,4,6-三甲基苯甲酸与 2-丙醇的酯化反应速度的影响,也得出结果表明最终酯化产率仅与温度因素有关,而与加热方式无关。

(1)由于反应器中微通道宽度和深度比较小,一般为几十到几百微米,使反应物间的扩散距离大大缩短,传质速度快,反应物在流动的过程中短时间内即可充分混合(2)微通道的比表面积一般为5000—50000m2m-3,而在常规反应容器内,比表面积约为100m2m-3,少数为1000m2m-3。微通道的比表面积大,具有很大的热交换效率,即使是激烈的放热反应,瞬间释放出大量反应热也能及时移出,维持反应温度在安全范围内。由于反应物总量少,传热快,特别适用于研究异常激烈的合成反应而避免爆炸的危险。(3)在微通道反应器中进行合成反应时,需要反应物用量甚微,不但能减少昂贵、有毒、有害反应物的用量,反应过程中产生的环境污染物也极少,实验室基本无污染,是一种环境友好、合成研究新物质的技术平台。(4)在微通道反应器中得到产物的量与近代分析仪器,如GC、GC2MS、HPLC及NMR的进样量相匹配,使近代分析仪器可用于直接在线监测反应进行的程度,大大提高了研究合成路线的速度。(5)可以将各种催化剂固定在芯片微通道中得到高比表面积的微催化床,提高催化效率。(6)在微通道反应器中进行合成反应时,反应物配比、温度、压力、反应时间和流速等反应条件容易控制。反应物在流动过程中发生反应,浓度不断降低,生成物浓度不断提高,副反应较少。(7)在微通道反应器中采用连续流动的方式进行反应,对于反应速度很快的化学反应,可以通过调节反应物流速和微通道的长度,精确控制它们在微通道反应器中的反应时间。(8)随着微加工技术的发展,由微传感器、微热交换器、微混合器、微分离器、微反应单元、微流动装置等组成的集成系统,在合成反应研究中受到越来越多的关注。(9)微流控芯片高通量、大规模、平行性等特点使多个或大量微反应器的集成化与平行操作成为可能,从而提高了合成新物质、筛选新药物的效率,大幅度地降低了研究成本。文章来源:http://www.micromeritics.com.cn/news_view.aspx?id=819

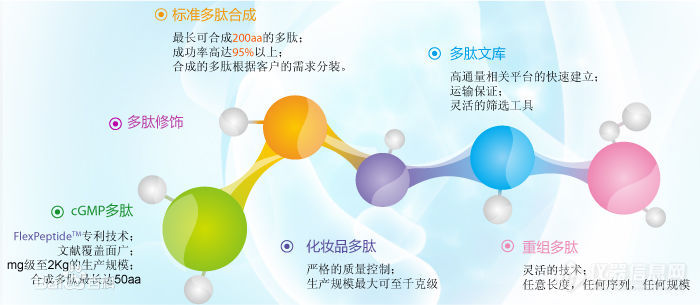

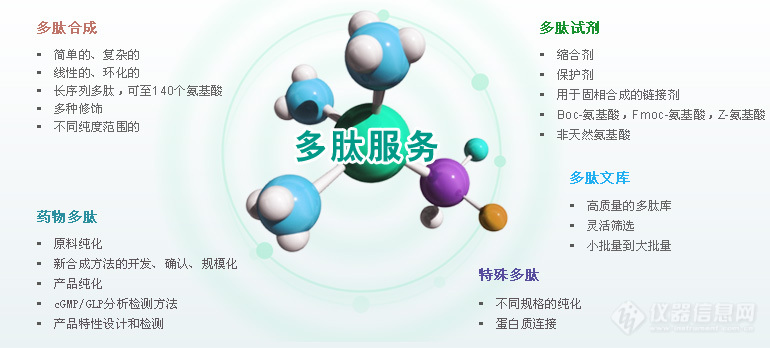

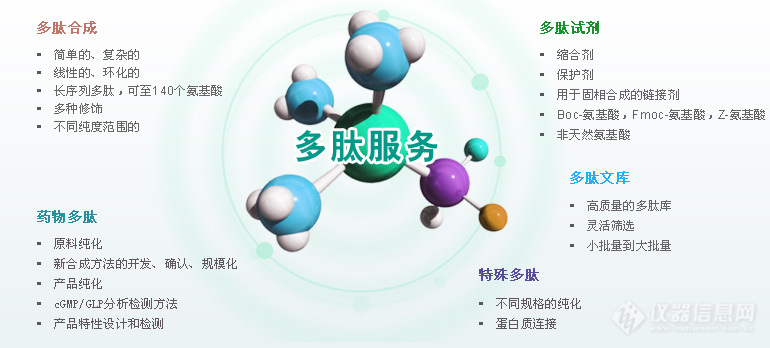

多肽合成技术主要采用多肽合成仪,以固相合成为反应原理,在密闭的防爆玻璃反应器中使氨基酸按照已知顺序(序列,一般从C端-羧基端 向 N端-氨基端)不断添加、反应、合成,操作最终得到多肽载体。固相合成法,大大的减轻了每步产品提纯的难度。为了防止副反应的发生,参加反应的氨基酸的侧链都是保护的。羧基端是游离的,并且在反应之前必须活化。固相合成方法有两种,即Fmoc和tBoc。由于Fmoc比tBoc存在很多优势,现在大多采用Fmoc法合成,但对于某些短肽,tBoc因其产率高的优势仍然被很多企业所采用。【请移步百度搜“[b]合肥国肽生物[/b]”即可】具体合成由下列几个循环组成:(1)去保护:Fmoc保护的柱子和单体必须用一种碱性溶剂(piperidine)去 除氨基的保护基团。(2)激活和交联:下一个氨基酸的羧基被一种活化剂所活化。活化的单体与游离的氨基反应交联,形成肽键。在此步骤使用大量的超浓度试剂驱使反应完成。循环:这两步反应反复循环直到合成完成。(3)洗脱和脱保护:多肽从柱上洗脱下来,其保护基团被一种脱保护剂(TFA) 洗脱和脱保护。多肽的分类多肽有生物活性多肽和人工合成多肽两种。1、生物活性肽生物活性肽(Bioactive Peptides ,BAP)是对生物机体的生命活动有益或是具有生理作用的肽类化合物,是一类相对分子质量小于6000Da , 具有多种生物学功能的多肽。生物活性肽具有多种人体代谢和生理调节功能,易消化吸收,有促进免疫、激素调节、抗菌、抗病毒、降血压、降血脂等作用,是当前国际食品界最热门的研究课题和极具发展前景的功能因子。2、人工合成多肽固相多肽合成方法(SPPS),由于其合成方便,迅速,成为多肽合成的首选方法,而且带来了多肽有机合成上的一次**,并成为了一支独立的学科——固相有机合成,固相合成的发明同时促进了肽合成的自动化。世界上第一台真正意义上的多肽合成仪出现在1980年代初期。基于将单个N-α保护氨基酸反复加到生长的氨基成份上,合成一步步地进行, 通常从合成链的C端氨基酸开始,接着的单个氨基酸的连接通过用DCC,混合炭酐, 或N-carboxy酐方法实现。Carbodiimide方法包括用DCC做连接剂连接N-和C-保护氨基酸。重要的是, 这种连接试剂促接N保护氨基酸自己炭基和C保护氨基酸自由氨基间的缩水,形成肽链, 同时产出N,N?/FONT-dyaylcohercylurea副产物。多肽合成方法1、酸酐法在多肽合成中,最初考虑应用酸酐要追溯到1881年Theodor Curtius对苯甲酰基氨基乙酸合成的早期研究。从氨基乙酸银与苯甲酰氯的反应中,除获得苯甲酰氨基乙酸外,还得到了BZ-Glyn-OH(n=2-6)。早期曾认为,当用苯甲酰氯处理时,N-苯甲酰基氨基酸或N-苯甲酰基肽与苯甲酸形成了活性中间体不对称酸酐。 大约在70年后,Theodor Wieland利用这些发现将混合酸酐法用于现代多肽合成。目前,除该方法外,对称酸酐以及由氨基酸的羧基和氨基甲酸在分子内形成的N-羧基内酸酐(NCA,Leuchs anhydrides)也用肽缩合。最后应该提到,不对称酸酐常常参与生化反应中的酰化反应。2、混合酸酐法有机羧酸和无机酸皆可用于混合酸酐的形成。然而,仅有几个得到了广泛的实际应用,多数情况下,采用氯甲酸烷基酯。过去频繁使用的氯甲酸乙酯,目前主要被氯甲酸异丁酯所替代。由羧基组分和氯甲酸酯起始形成的混合酸酐,其氨解反应的区域选择性依赖依赖于两个互相竞争的羰基的亲电性和(或)空间位阻。在由N保护的氨基酸羧酸盐(羧基组分)和氯甲酸烷基酯(活化组分,例如源于氯甲酸烷基酯)形成混合酸酐时,亲核试剂胺主要进攻氨基酸组分的羧基,形成预期的肽衍生物,并且释放出游离酸形式的活性成分。3、酰基叠氮物法酰基叠氮物法早在1902年就被引入到肽化学中,因此它是最古老的缩合方法之一。在碱性水溶液中,除了与酰基叠氨缩合的游离氨基酸和肽以外,氨基酸酯可用于有机溶剂中。与其他许多缩合方法不同的是,它不需要增加辅助碱或另一等当量的氨基组分来捕获腙酸。 长期以来,一直认为叠氮物法是唯一不发生消旋的缩合方法,随着可选择性裂解的氨基酸保护基引入,该方法经历了一次大规模的复兴。该方法的起始原料分别是晶体状的氨基酸酰肼或肽酰肼64,通过肼解相应的酯很容易得到。4、对称酸酐法Nα-酰基氨基酸的对称酸酐是用于肽键形成的高活性中间体。与混合酸酐法多肽合成相反,它与胺亲核试剂的反应没有模棱两可的区域选择性。但肽缩合产率最高,为50%(以羧基组分计)。虽然由对称酸酐氨解形成的游离Nα-酰基氨基酸可以和目标肽一起,通过饱和碳酸氢钠溶液萃取回收,但在最初,这种方法的实用价值极低。对称酸酐可以用Nα-保护氨基酸与光气,或方便的碳二亚胺反应制得。两当量的Nα-保护氨基酸与-当量的碳二亚胺反应有利于对称酸酐的形成,对称酸酐可以分离出来,也可不经纯化而直接用于后面的缩合反应。基于Nα-烷氧羰基氨基酸的对称酸酐对水解稳定,可采用类似上述纯化混合酸酐的方法进行纯化。[img=,690,300]https://ng1.17img.cn/bbsfiles/images/2019/04/201904221451156040_1751_3531468_3.jpg!w690x300.jpg[/img]我们主要提供:多肽合成、定制多肽、同位素标记肽、人工胰岛素、磷酸肽、生物素标记肽、荧光标记肽(Cy3、Cy5、Fitc、AMC等)、目录肽、偶联蛋白(KLH、BSA、OVA等)、化妆品肽、多肽文库构建、抗体服务、糖肽、订书肽、药物肽、RGD环肽等。合肥国肽生物官网:http://www.bankpeptide.com欢迎咨询服务热线:17718122172;17718122684;17730030476;17718122397

[img=,566,400]http://ng1.17img.cn/bbsfiles/images/2017/07/201707071446_01_3194653_3.jpg[/img][url=http://www.fameinstrument.cn/article/?36.html]光生物反应器[/url]BR101光生物反应器完全可定制,可选配多种荧光光源,可适应各种探头和传感器,并通过专用藻类管理软件监测和控制藻类生长。外部控制电脑(或笔记本)可同时控制多达256台生物反应器,每个反应器都有各自的编程,可在一台计算机上运行命令同时控制多台反应器。 PBR101是一款先进的、专业的研究及生产型藻类培养系统。通过该系统可以轻松简单地找到最适合藻株生长的条件,可以直接将最佳 条件应用于批量生产,可大大节省时间、财力和精力。PBR101由科学家、工程师及现实世界的真正用户共同设计,电脑控制,采用突破性的技术以模拟生长及生产环境,如温度、培养周期/强度,CO2。选择预编程实验,或轻松设计您自己的方案,生长变量可根据用户自定义方案动态变化。[img=,375,206]http://ng1.17img.cn/bbsfiles/images/2017/07/201707071451_01_3194653_3.png[/img][b]描述[/b]• 紧凑,功能强大• 可编程• 软件易于使用,节省时间、人力和经费• 精确地进行养藻类和蓝绿细菌(藻氰菌)等的培养和监测• 精确化规模化生产• 促进培养条件的优化,获得最佳培养条件及最高产量• 外部控制电脑(或笔记本)可同时控制多达256台生物反应器,每个反应器都有各自的编程,可在一台计算机上运行命令同时控制多台反应器。[b]技术规格[/b]反应容器: 聚碳酸酯,柱形加热和冷却: +10 to +50℃LED: 定制 — 专为 PBR101设计磁力搅拌器: 计算机控制气体流量计: 计算机控制数据传输: 以太网 + USB控制软件: Algal CommandLogic Control:微处理器温度传感器: 直接输入Algal Command藻类生长测定:定制设计浊度器[img=,354,255]http://ng1.17img.cn/bbsfiles/images/2017/07/201707071452_01_3194653_3.png[/img]

多肽合成又叫肽链合成,是一个固相合成顺序一般从C端(羧基端)向N端(氨基端)合成。过去的多肽合成是在溶液中进行的称为液相合成法。多肽的合成主要分为两条途径:化学合成多肽和生物合成多肽。请移步百度搜“合肥国肽生物”即可多肽合成的原理多肽合成就是如何把各种氨基酸单位按照天然物的氨基酸排列顺序和连接方式连接起来。由于氨基酸在中性条件下是以分子内的两性离子形式(H3+NCH(R)COO-)存在,因此,氨基酸之间直接缩合形成酰胺键的反应在一般条件下是难于进行的。氨基酸酯的反应活性较高。在100℃下加热或者室温下长时间放置都能聚合生成肽酯,但反应并没有定向性,两种氨基酸a1和a2的酯在聚合时将生成a1a2…、a1a1…、a2a1…等各种任意顺序的混合物。为了得到具有特定顺序的合成多肽,采用任意聚合的方法是行不通的,而只能采用逐步缩合的定向多肽合成方法。一般是如下式所示,即先将不需要反应的氨基或羧基用适当的基团暂时保护起来,然后再进行连接反应,以保证多肽合成的定向进行。式中的X和Q分别为氨基和羧基的保护基,它不仅可以防止乱接副反应的发生,还具有能消除氨基酸的两性离子形式,并使之易溶于有机溶剂的作用。Q在有的情况下也可以不是共价连接的基团,而是由有机强碱(如三乙胺)同氨基酸的羧基氢离子组成的有机阳离子。Y为一强的吸电子基团,它能使羧基活化,而有利于另一氨基酸的自由氨基,对其活化羧基的羧基碳原子进行亲核进攻生成酰胺键。由此所得的连接产物是N端和C端都带有保护基的保护肽,要脱去保护基后才能得到自由的肽。如果肽链不是到此为止,而是还需要从N端或C端延长肽链的话,则可以先选择性地脱去X或Q,然后再同新的N保护氨基酸(或肽)或C保护的氨基酸(或肽)进行第二次连接,并依次不断重复下去,直到所需要的肽链长度为止。对于长肽的多肽合成来说,一般有逐步增长和片段缩合两种伸长肽链的方式,前者是由起始的氨基酸(或肽)开始。每连接一次,接长一个氨基酸,后者则是用N保护肽同C保护肽缩合来得到两者长度相加的新的长肽链。对于多肽合成中含有谷氨酸、天冬氨酸、赖氨酸、精氨酸、组氨酸、半胱氨酸等等带侧链功能团的氨基酸的肽来说,为了避免由于侧链功能团所带来的副反应,一般也需要用适当的保护基将侧链基团暂时保护起来。多肽合成方法分类多肽的合成主要分为两条途径:化学合成多肽和生物合成多肽。化学合成主要是以氨基酸与氨基酸之间缩合的形式来进行。在合成含有特定顺序的多肽时,由于多肽合成原料中含有官能度大于2的氨基酸单体,多肽合成时应将不需要反应的基团暂时保护起来,方可进行成肽反应,这样保证了多肽合成目标产物的定向性。多肽的化学合成又分为液相合成和固相合成。多肽液相合成主要分为逐步合成和片段组合两种策略。逐步合成简洁迅速,可用于各种生物活性多肽片段的合成。片段组合法主要包括天然化学连接和施陶丁格连接。近年,多肽液相片段合成法发展迅速,在多肽和蛋白质合成领域已取得了重大突破。在多肽片段合成法中,根据多肽片段的化学特定性或化学选择性,多肽片段能够自发进行连接,得到目标多肽。因为多肽片段含有的氨基酸残基相对较少,所以纯度较高,且易于纯化。多肽的生物合成方法主要包括发酵法、酶解法,随着生物工程技术的发展,以DNA重组技术为主导的基因工程法也被应用于多肽的合成。多肽的固相合成多肽的合成是氨基酸重复添加的过程,通常从C端向N端(氨基端)进行合成。多肽固相合成的原理是将目的肽的第一个氨基酸C端通过共价键与固相载体连接,再以该氨基酸N端为合成起点,经过脱去氨基保护基和过量的已活化的第二个氨基酸进行反应,接长肽链,重复操作,达到理想的合成肽链长度,最后将肽链从树脂上裂解下来,分离纯化,获得目标多肽。1、Boc多肽合成法Boc方法是经典的多肽固相合成法,以Boc作为氨基酸α-氨基的保护基,苄醇类作为侧链保护基,Boc的脱除通常采用三氟乙酸(TFA)进行。多肽合成时将已用Boc保护好的N-α-氨基酸共价交联到树脂上,TFA切除Boc保护基,N端用弱碱中和。肽链的延长通过二环己基碳二亚胺(DCC)活化、偶联进行,最终采用强酸氢氟酸(HF)法或三氟甲磺酸(TFMSA)将合成的目标多肽从树脂上解离。在Boc多肽合成法中,为了便于下一步的多肽合成,反复用酸进行脱保护,一些副反应被带入实验中,例如多肽容易从树脂上切除下来,氨基酸侧链在酸性条件不稳定等。2、Fmoc多肽合成法Carpino和Han以Boc多肽合成法为基础发展起来一种多肽固相合成的新方法——Fmoc多肽合成法。Fmoc多肽合成法以Fmoc作为氨基酸α-氨基的保护基。其优势为在酸性条件下是稳定的,不受TFA等试剂的影响,应用温和的碱处理可脱保护,所以侧链可用易于酸脱除的Boc保护基进行保护。肽段的最后切除可采用TFA/二氯甲烷(DCM)从树脂上定量完成,避免了采用强酸。同时,与Boc法相比,Fmoc法反应条件温和,副反应少,产率高,并且Fmoc基团本身具有特征性紫外吸收,易于监测控制反应的进行。Fmoc法在多肽固相合成领域应用越来越广泛。多肽液相分段合成随着多肽合成的发展,多肽液相分段合成(即多肽片段在溶液中依据其化学专一性或化学选择性,自发连接成长肽的合成方法)在多肽合成领域中的作用越来越突出。其特点在于可以用于长肽的合成,并且纯度高,易于纯化。多肽液相分段合成主要分为天然化学连接和施陶丁格连接。天然化学连接是多肽分段合成的基础方法,局限在于所合成的多肽必须含半光氨酸(Cys)残基,因而限定了天然化学连接方法的应用范围。天然化学连接方法的延伸包括化学区域选择连接、可除去辅助基连接、光敏感辅助基连接。施陶丁格连接方法是另一种基础的片段连接方法,其为多肽片段连接途径开拓了更广阔的思路。正交化学连接方法是施陶丁格连接方法的延伸,通过简化膦硫酯辅助基来提高片段间的缩合率。其他多肽合成方法1、氨基酸的羧内酸酐法(NCA)氨基酸的羧内酸酐的氨基保护基也可活化羧基。NCA的原理:在碱性条件下,氨基酸阴离子与NCA形成一个更稳定的氨基甲酸酯类离子,在酸化时该离子失去二氧化碳,生成二肽。生成的二肽又与其他的NCA结合,反复进行。NCA适用于短链肽片段的多肽合成,其周期短、操作简单、成本低、得到产物分子量高,在目前多肽合成中所占比例较大,技术也较为通用。2、组合化学法20世纪80年代,以固相多肽合成为基础提出了组合化学法,即氨基酸的构建单元通过组合的方式进行连接,合成出含有大量化合物的化学库,并从中筛选出具有某种理化性质或药理活性化合物的一套多肽合成策略和筛选方案。组合化学法的多肽合成策略主要包括:混合-均分法、迭代法、光控定位组合库法、茶叶袋法等。组合化学法的最大优点在于可同时合成多种化合物,并且能最大限度地筛选各种新化合物及其异构体。3、酶解法酶解法是用生物酶降解植物蛋白质和动物蛋白质,获得小分子多肽。酶解法因其多肽产量低、投资大、周期长、污染严重,未能实现工业化生产。酶解法获得的多肽能够保留蛋白质原有的营养价值,并且可以获得比原蛋白质更多的功能,更加绿色,更加健康。4、基因工程法基因工程法主要以DNA重组技术为基础,通过合适的DNA模板来控制多肽的序列合成。有研究者通过基因工程法获得了准弹性蛋白-聚缬氨酸-脯氨酸-甘氨酸-缬氨酸-甘氨酸肽(VPGVG)。利用基因工程技术生产的活性多肽还有肽类抗生素、干扰素类、白介素类、生长因子类、肿瘤坏死因子、人生长激素,血液中凝血因子、促红细胞生成素,组织非蛋白纤溶酶原等。基因工程法合成多肽具有表达定向性强,安全卫生,原料来源广泛和成本低等优点,但因存在高效表达,不易分离,产率低的问题,难以实现规模化生产。5、发酵法发酵法是从微生物代谢产物中获得多肽的方法。虽然发酵法的成本低,但其应用范围较窄,因为现在微生物能够独立合成的聚氨基酸只有ε-聚赖氨酸(ε-PL)、γ-聚谷氨酸(γ-PGA)和蓝细菌肽。[align=center][img=,770,348]https://ng1.17img.cn/bbsfiles/images/2019/03/201903151633244062_8177_3531468_3.jpg!w770x348.jpg[/img][/align]请移步百度搜“合肥国肽生物”即可我们主要提供:多肽合成、定制多肽、同位素标记肽、人工胰岛素、磷酸肽、生物素标记肽、荧光标记肽(Cy3、Cy5、Fitc、AMC等)、目录肽、偶联蛋白(KLH、BSA、OVA等)、化妆品肽、多肽文库构建、抗体服务、糖肽、订书肽、药物肽、RGD环肽等。

多肽合成方法分类多肽的合成主要分为两条途径:化学合成多肽和生物合成多肽。化学合成主要是以氨基酸与氨基酸之间缩合的形式来进行。在合成含有特定顺序的多肽时,由于多肽合成原料中含有官能度大于2的氨基酸单体,多肽合成时应将不需要反应的基团暂时保护起来,方可进行成肽反应,这样保证了多肽合成目标产物的定向性。多肽的化学合成又分为液相合成和固相合成。【合肥国肽生物】多肽液相合成主要分为逐步合成和片段组合两种策略。逐步合成简洁迅速,可用于各种生物活性多肽片段的合成。片段组合法主要包括天然化学连接和施陶丁格连接。近年,多肽液相片段合成法发展迅速,在多肽和蛋白质合成领域已取得了重大突破。在多肽片段合成法中,根据多肽片段的化学特定性或化学选择性,多肽片段能够自发进行连接,得到目标多肽。因为多肽片段含有的氨基酸残基相对较少,所以纯度较高,且易于纯化。多肽的生物合成方法主要包括发酵法、酶解法,随着生物工程技术的发展,以DNA重组技术为主导的基因工程法也被应用于多肽的合成。多肽的固相合成多肽的合成是氨基酸重复添加的过程,通常从C端向N端(氨基端)进行合成。多肽固相合成的原理是将目的肽的第一个氨基酸C端通过共价键与固相载体连接,再以该氨基酸N端为合成起点,经过脱去氨基保护基和过量的已活化的第二个氨基酸进行反应,接长肽链,重复操作,达到理想的合成肽链长度,最后将肽链从树脂上裂解下来,分离纯化,获得目标多肽。1、Boc多肽合成法Boc方法是经典的多肽固相合成法,以Boc作为氨基酸α-氨基的保护基,苄醇类作为侧链保护基,Boc的脱除通常采用三氟乙酸(TFA)进行。多肽合成时将已用Boc保护好的N-α-氨基酸共价交联到树脂上,TFA切除Boc保护基,N端用弱碱中和。肽链的延长通过二环己基碳二亚胺(DCC)活化、偶联进行,最终采用强酸氢氟酸(HF)法或三氟甲磺酸(TFMSA)将合成的目标多肽从树脂上解离。在Boc多肽合成法中,为了便于下一步的多肽合成,反复用酸进行脱保护,一些副反应被带入实验中,例如多肽容易从树脂上切除下来,氨基酸侧链在酸性条件不稳定等。2、Fmoc多肽合成法Carpino和Han以Boc多肽合成法为基础发展起来一种多肽固相合成的新方法——Fmoc多肽合成法。Fmoc多肽合成法以Fmoc作为氨基酸α-氨基的保护基。其优势为在酸性条件下是稳定的,不受TFA等试剂的影响,应用温和的碱处理可脱保护,所以侧链可用易于酸脱除的Boc保护基进行保护。肽段的最后切除可采用TFA/二氯甲烷(DCM)从树脂上定量完成,避免了采用强酸。同时,与Boc法相比,Fmoc法反应条件温和,副反应少,产率高,并且Fmoc基团本身具有特征性紫外吸收,易于监测控制反应的进行。Fmoc法在多肽固相合成领域应用越来越广泛。多肽液相分段合成随着多肽合成的发展,多肽液相分段合成(即多肽片段在溶液中依据其化学专一性或化学选择性,自发连接成长肽的合成方法)在多肽合成领域中的作用越来越突出。其特点在于可以用于长肽的合成,并且纯度高,易于纯化。多肽液相分段合成主要分为天然化学连接和施陶丁格连接。天然化学连接是多肽分段合成的基础方法,局限在于所合成的多肽必须含半光氨酸(Cys)残基,因而限定了天然化学连接方法的应用范围。天然化学连接方法的延伸包括化学区域选择连接、可除去辅助基连接、光敏感辅助基连接。施陶丁格连接方法是另一种基础的片段连接方法,其为多肽片段连接途径开拓了更广阔的思路。正交化学连接方法是施陶丁格连接方法的延伸,通过简化膦硫酯辅助基来提高片段间的缩合率。其他多肽合成方法1、氨基酸的羧内酸酐法(NCA)氨基酸的羧内酸酐的氨基保护基也可活化羧基。NCA的原理:在碱性条件下,氨基酸阴离子与NCA形成一个更稳定的氨基甲酸酯类离子,在酸化时该离子失去二氧化碳,生成二肽。生成的二肽又与其他的NCA结合,反复进行。NCA适用于短链肽片段的多肽合成,其周期短、操作简单、成本低、得到产物分子量高,在目前多肽合成中所占比例较大,技术也较为通用。2、组合化学法20世纪80年代,以固相多肽合成为基础提出了组合化学法,即氨基酸的构建单元通过组合的方式进行连接,合成出含有大量化合物的化学库,并从中筛选出具有某种理化性质或药理活性化合物的一套多肽合成策略和筛选方案。组合化学法的多肽合成策略主要包括:混合-均分法、迭代法、光控定位组合库法、茶叶袋法等。组合化学法的最大优点在于可同时合成多种化合物,并且能最大限度地筛选各种新化合物及其异构体。3、酶解法酶解法是用生物酶降解植物蛋白质和动物蛋白质,获得小分子多肽。酶解法因其多肽产量低、投资大、周期长、污染严重,未能实现工业化生产。酶解法获得的多肽能够保留蛋白质原有的营养价值,并且可以获得比原蛋白质更多的功能,更加绿色,更加健康。4、基因工程法基因工程法主要以DNA重组技术为基础,通过合适的DNA模板来控制多肽的序列合成。有研究者通过基因工程法获得了准弹性蛋白-聚缬氨酸-脯氨酸-甘氨酸-缬氨酸-甘氨酸肽(VPGVG)。利用基因工程技术生产的活性多肽还有肽类抗生素、干扰素类、白介素类、生长因子类、肿瘤坏死因子、人生长激素,血液中凝血因子、促红细胞生成素,组织非蛋白纤溶酶原等。基因工程法合成多肽具有表达定向性强,安全卫生,原料来源广泛和成本低等优点,但因存在高效表达,不易分离,产率低的问题,难以实现规模化生产。5、发酵法发酵法是从微生物代谢产物中获得多肽的方法。虽然发酵法的成本低,但其应用范围较窄,因为现在微生物能够独立合成的聚氨基酸只有ε-聚赖氨酸(ε-PL)、γ-聚谷氨酸(γ-PGA)和蓝细菌肽。[img=,457,333]https://ng1.17img.cn/bbsfiles/images/2019/04/201904221507346400_2482_3531468_3.jpg!w457x333.jpg[/img]我们主要提供:多肽合成、定制多肽、同位素标记肽、人工胰岛素、磷酸肽、生物素标记肽、荧光标记肽(Cy3、Cy5、Fitc、AMC等)、目录肽、偶联蛋白(KLH、BSA、OVA等)、化妆品肽、多肽文库构建、抗体服务、糖肽、订书肽、药物肽、RGD环肽等。合肥国肽生物官网:http://www.bankpeptide.com欢迎咨询服务热线:17718122172;17718122684;17730030476;17718122397

合成多肽是α-氨基酸以肽链连接在一起而形成的化合物,它也是蛋白质水解的中间产物。 由两个氨基酸分子脱水缩合而成的化合物叫做二肽,同理类推还有三肽、四肽、五肽等。合成多肽方法分类 多肽的合成主要分为两条途径:化学合成多肽和生物合成多肽。 化学合成主要是以氨基酸与氨基酸之间缩合的形式来进行。在合成含有特定顺序的多肽时,由于多肽合成原料中含有官能度大于2的氨基酸单体,多肽合成时应将不需要反应的基团暂时保护起来,方可进行成肽反应,这样保证了多肽合成目标产物的定向性。多肽的化学合成又分为液相合成和固相合成。 多肽液相合成主要分为逐步合成和片段组合两种策略。逐步合成简洁迅速,可用于各种生物活性多肽片段的合成。片段组合法主要包括天然化学连接和施陶丁格连接。近年,多肽液相片段合成法发展迅速,在多肽和蛋白质合成领域已取得了重大突破。在多肽片段合成法中,根据多肽片段的化学特定性或化学选择性,多肽片段能够自发进行连接,得到目标多肽。因为多肽片段含有的氨基酸残基相对较少,所以纯度较高,且易于纯化。 多肽的生物合成方法主要包括发酵法、酶解法,随着生物工程技术的发展,以DNA重组技术为主导的基因工程法也被应用于多肽的合成。合成多肽的原理 多肽合成就是如何把各种氨基酸单位按照天然物的氨基酸排列顺序和连接方式连接起来。由于氨基酸在中性条件下是以分子内的两性离子形式(H3+NCH(R)COO-)存在,因此,氨基酸之间直接缩合形成酰胺键的反应在一般条件下是难于进行的。氨基酸酯的反应活性较高。在100℃下加热或者室温下长时间放置都能聚合生成肽酯,但反应并没有定向性,两种氨基酸a1和a2的酯在聚合时将生成a1a2…、a1a1…、a2a1…等各种任意顺序的混合物。 为了得到具有特定顺序的合成多肽,采用任意聚合的方法是行不通的,而只能采用逐步缩合的定向多肽合成方法。一般是如下式所示,即先将不需要反应的氨基或羧基用适当的基团暂时保护起来,然后再进行连接反应,以保证多肽合成的定向进行。 式中的X和Q分别为氨基和羧基的保护基,它不仅可以防止乱接副反应的发生,还具有能消除氨基酸的两性离子形式,并使之易溶于有机溶剂的作用。 Q在有的情况下也可以不是共价连接的基团,而是由有机强碱(如三乙胺)同氨基酸的羧基氢离子组成的有机阳离子。Y为一强的吸电子基团,它能使羧基活化,而有利于另一氨基酸的自由氨基,对其活化羧基的羧基碳原子进行亲核进攻生成酰胺键。 由此所得的连接产物是N端和C端都带有保护基的保护肽,要脱去保护基后才能得到自由的肽。如果肽链不是到此为止,而是还需要从N端或C端延长肽链的话,则可以先选择性地脱去X或Q,然后再同新的N保护氨基酸(或肽)或C保护的氨基酸(或肽)进行第二次连接,并依次不断重复下去,直到所需要的肽链长度为止。 对于长肽的多肽合成来说,一般有逐步增长和片段缩合两种伸长肽链的方式,前者是由起始的氨基酸(或肽)开始。每连接一次,接长一个氨基酸,后者则是用N保护肽同C保护肽缩合来得到两者长度相加的新的长肽链。 对于多肽合成中含有谷氨酸、天冬氨酸、赖氨酸、精氨酸、组氨酸、半胱氨酸等等带侧链功能团的氨基酸的肽来说,为了避免由于侧链功能团所带来的副反应,一般也需要用适当的保护基将侧链基团暂时保护起来。[img=,690,163]https://ng1.17img.cn/bbsfiles/images/2019/02/201902191018209926_3198_3531468_3.jpg!w690x163.jpg[/img]我们主要提供:多肽合成、定制多肽、同位素标记肽、人工胰岛素、磷酸肽、生物素标记肽、荧光标记肽(Cy3、Cy5、Fitc、AMC等)、目录肽、偶联蛋白(KLH、BSA、OVA等)、化妆品肽、多肽文库构建、抗体服务、糖肽、订书肽、药物肽、RGD环肽等。请移步百度搜“合肥国肽生物”即可

多肽合成是一个固相合成顺序顺序一般从C端(羧基端)向N端(氨基端)合成。过去的多肽合成是在溶液中进行的称为液相合成法。从1963年Merrifield发展成功了固相多肽合成方法以来,经过不断的改进和完善,到今天固相法已成为多肽和蛋白质合成中的一个常用技术,表现出了经典液相合成法无法比拟的优点,从而大大的减轻了每步产品提纯的难度。多肽合成总的来说分成两种:固相合成和液相多肽合成。【详情请咨询合肥国肽生物】多肽合成技术 Merrifield首次提出了固相多肽合成方法(SPPS)以来,此技术的优势受大众青睐,所以目前大众比较长使用的多肽合成技术手段就是固相合成技术。固相合成肽技术是液相合成肽技术的升华。液相合成技术,也可进行多肽的合成,通常此方法会导致消旋的副反应,或在强碱存在时形成5(4H)-oxaylones和N-acylurea而受到影响。庆幸地是,这些副反应能最小化,但是还不能完全消除。固相多肽合成原理 1963年,Merrifield提出了固相多肽合成方法,由于其合成方便,迅速,成为多肽合成的首选方法,而且带来了多肽有机合成上的一次**,并成为了一支独立的学科——固相有机合成,固相合成的发明同时促进了肽合成的自动化。 例如,国肽生物多肽合成主要是采用Fmoc合成法。Fmoc合成法采用Fmoc为α-氨基的保护基,侧链保护采用苄醇类。合成时将一个Fmoc-氨基酸衍生物共价交联到树脂上,用碱脱除Fmoc,用三乙胺中和游离的氨基末端,然后通过DCC活化、偶联下一个氨基酸,脱保护多采用HF法或TFMSA(三氟甲磺酸)法。多肽合成服务种类 多肽合成服务通常有线性肽合成服务、多种难肽合成服务、修饰肽合成服务、以及部分多肽合成公司还会提供多肽定制服务,定制出有针对性的合成肽。 目前有多肽合成公司提供的线性肽合成可达100个氨基酸,在修饰肽合成上,能提供常见修饰,磷酸化(Ser/Thr/Tyr),环化(酰胺环/二硫键环),荧光标记(5(6)-FAM,FITC,CY5,RhodamineB,PNA,EDNAS/dabcyl等),生物素标记(Biotin,Lys(Biotin))/复合抗原(MAP)/含D型氨基酸,及各种氨基酸衍生物均可合成。多肽产物纯度选择 常见的质谱级多肽纯度,一般要求95% 用于抗体筛选纯度,一般85%即可 NMR和结晶试验中,纯度一般98% 粗品肽,一般50%即可用于多肽筛选[img=,690,120]https://ng1.17img.cn/bbsfiles/images/2019/07/201907051044484496_5504_3531468_3.jpg!w690x120.jpg[/img]国肽生物主要提供:多肽合成、定制多肽、同位素标记肽、人工胰岛素、磷酸肽、生物素标记肽、荧光标记肽(Cy3、Cy5、Fitc、AMC等)、目录肽、偶联蛋白(KLH、BSA、OVA等)、化妆品肽、多肽文库构建、抗体服务、糖肽、订书肽、药物肽、RGD环肽等。合肥国肽生物官网:http://www.bankpeptide.com

多肽化学合成方法,包括液相和固相两种方法。液相合成方法现在主要采用BOC和Z两种保护方法,现在主要应用在短肽合成,如阿斯巴甜,力肽,催产素等,其相对与固相合成,具有保护基选择多,成本低廉,合成规模容易放大的许多优点。【请移步百度搜“合肥国肽生物”即可】与固相合成比较,液相合成主要缺点是,合成范围小,一般都集中在10个氨基酸以内的多肽合成,还有合成中需要对中间体进行提纯,时间长,工作量大。固相合成方法现在主要采用FMOC和BOC两种方法,它具有合成方便,迅速,容易实现自动化,而且可以比较容易的合成到30个氨基酸左右多肽。1.氨基酸保护基 20种常见氨基酸,根据侧链可以分为几类:脂肪族氨基酸(Ala,Gly,Val,Leu,Ile,),芳香族氨基酸(Phe,Tyr,Trp,His),酰胺或羧基侧链氨基酸(Asp,Glu,Asn,Gln),碱性侧链氨基酸(Lys,Arg),含硫氨基酸(Cys,Met),含醇氨基酸(Ser,Thr),亚氨型基酸(Pro)。多肽化学合成中氨基酸的保护非常关键,直接决定了合成能够成功的关键。因为常见的20中氨基酸中有很多都是带有活性侧链的,需要进行保护,一般要求,这些保护基在合成过程中稳定,无副反应,合成结束后可以完全定量的脱除。合成中需要进行保护的氨基酸包括:Cys,Asp,Glu,His,Lys,Asn,Gln,Arg,Ser,Thr,Trp,Tyr。需要进行保护的基团:羟基,羧基,巯基,氨基,酰胺基,胍基,吲哚,咪唑等。其中Trp也可以不保护,因为吲哚性质比较稳定。当然在特殊的情况下,有些氨基酸也可以不保护,象,Asn,Gln ,Thr,Tyr。氨基酸侧链保护基团非常多,同一个侧链有多种不同的保护基,可以在不同的条件下选择性的脱除,这点在环肽以及多肽修饰上具有很重要的意义。而且侧链保护基和选择的合成方法有密切的关系,液相和固相不一样,固相中BOC和FMOC策略也不一样,从某种意义上看,多肽化学就是氨基酸保护基的灵活运用与搭配。关于侧链保护基的使用,请参考王德心的《固相有机合成——原理及应用指南》第四章,我们这里主要介绍Cys,Lys,Asp的几种保护基及其脱除方法。Cys最常见的保护基有三种,Trt,Acm,Mob,这三个保护基可以完成多对二硫键多肽的合成。Lys最常见的保护基有:Boc,Fmoc,Trt,Dde,Allyl,这对于固相合成环肽提供了很多正交的保护策略。Asp最常见的保护基有:Otbu,OBzl,OMe,OAll,OFm,同样也提供了多种正交的保护策略。2.多肽缩合试剂 目前多肽合成中,主要采用羧基活化方法来完成接肽反应,最早使用的是将氨基酸活化为酰氯,叠氮,对称酸酐以及混合酸酐的方法,但是由于这些条件下,存在氨基酸消旋,以及反应试剂危险以及制备比较复杂,逐渐被后来的缩合试剂取代,按照其结构可以分为两种:缩合试剂主要有:碳二亚胺型,鎓盐型(Uronium)。3.碳二亚胺型 主要包括:DCC,DIC,EDC.HCl等。采用DCC进行反应,由于反应中生成的DCU,在DMF中溶解度很小,产生白色沉淀,所以一般不用在固相合成中,但是由于其价格便宜,在液相合成中,可以通过过滤除去,应用仍然相当广泛。EDC.HCl因为其水溶解性的特点,在多肽与蛋白的连接中使用比较多,而且也相当成功。但是该类型的缩合试剂的一个最大的缺点,就是如果单独使用,会有比较多的副反应,但是研究表明如果在活化过程中添加HOBt,HOAt等试剂,可以将其副反应控制在很低的范围。多肽合成方法比较 1.液相多肽合成(solution phase synthesis) 液相多肽合成现在仍然广泛的使用,在合成短肽和多肽片段上具有合成规模大,合成成本低的显著优点,而且由于是在均相中进行反应,可以选择的反应条件更加丰富,象一些催化氢化,碱性水解等条件,都可以使用,这在固相中,使用却由于反应效率低,以及副反应等原因,无法应用。液相多肽合成中主要采用BOC和Z两种反应策略。2.固相多肽合成固相多肽合成现在使用的主要有两种策略:BOC和FMOC两种。BOC方法合成过程中,需要反复使用TFA脱BOC,而且在最后从树脂上切割下来需要使用HF,由于HF必须使用专门的仪器进行操作,而且切割过程中容易产生副反应,因此现在使用受到实验条件限制,使用也逐渐减少。FMOC方法反应条件温和,在一般的实验条件下就可以进行合成,因此,也得到了非常广泛的应用。[align=center][img=,770,348]https://ng1.17img.cn/bbsfiles/images/2019/03/201903151637572385_7105_3531468_3.jpg!w770x348.jpg[/img][/align]请移步百度搜“合肥国肽生物”即可我们主要提供:多肽合成、定制多肽、同位素标记肽、人工胰岛素、磷酸肽、生物素标记肽、荧光标记肽(Cy3、Cy5、Fitc、AMC等)、目录肽、偶联蛋白(KLH、BSA、OVA等)、化妆品肽、多肽文库构建、抗体服务、糖肽、订书肽、药物肽、RGD环肽等。

反应器按操作方式可分为: ①间歇釜式反应器,或称间歇釜。 操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。 间歇操作反应器系将原料按一定配比一次加入反应器,待反应达到一定要求后,一次卸出物料。连续操作反应器系连续加入原料,连续排出反应产物。当操作达到定态时,反应器内任何位置上物料的组成、温度等状态参数不随时间而变化。半连续操作反应器也称为半间歇操作反应器,介于上述两者之间,通常是将一种反应物一次加入,然后连续加入另一种反应物。反应达到一定要求后,停止操作并卸出物料。 间歇反应器的优点是设备简单,同一设备可用于生产多种产品,尤其适合于医药、染料等工业部门小批量、多品种的生产。另外,间歇反应器中不存在物料的返混,对大多数反应有利。缺点是需要装卸料、清洗等辅助工序,产品质量不易稳定。 ②连续釜式反应器,或称连续釜 )。可避免间歇釜的缺点,但搅拌作用会造成釜内流体的返混。在搅拌剧烈、液体 粘度较低或平均停留时间较长的场合,釜内物料流型可视作全混流,反应釜相应地称作全混釜。在要求转化率高或有串联副反应的场合,釜式反应器中的返混现象是不利因素。此时可采用多釜串联反应器,以减小返混的不利影响,并可分釜控制反应条件。 大规模生产应尽可能采用连续反应器。连续反应器的优点是产品质量稳定,易于操作控制。其缺点是连续反应器中都存在程度不同的返混,这对大多数反应皆为不利因素,应通过反应器合理选型和结构设计加以抑制。 ③半连续釜式反应器。 指一种原料一次加入,另一种原料连续加入的反应器,其特性介于间歇釜和连续釜之间。

对于特定的反应过程,反应器的选型需综合考虑技术、经济及安全等诸方面的因素。 反应过程的基本特征决定了适宜的反应器形式。例如气固相反应过程大致是用固定床反应器、流化床反应器或移动床反应器。但是适宜的选型则需考虑反应的热效应、对反应转化率和选择率的要求、催化剂物理化学性态和失活等多种因素,甚至需要对不同的反应器分别作出概念设计,进行技术的和经济的分析以后才能确定。 除反应器的形式以外,反应器的操作方式和加料方式也需考虑。例如,对于有串联或平行副反应的过程,分段进料可能优于一次进料。温度序列也是反应器选型的一个重要因素。例如,对于放热的可逆反应,应采用先高后低的温度序列,多级、级间换热式反应器可使反应器的温度序列趋于合理。反应器在过程工业生产中占有重要地位。就全流程的建设投资和操作费用而言,反应器所占的比例未必很大。但其性能和操作的优劣却影响着前后处理及产品的产量和质量,对原料消耗、能量消耗和产品成本也产生重要影响。因此,反应器的研究和开发工作对于发展各种过程工业有重要的意义。

分享一点多肽合成仪器CS Bio 536使用的经验给大家,讲的不对的地方多见谅,希望会对大家有些帮助,同时祝福零点花园越来越好1 多肽合成中的缩合剂使用问题:一般是HBTU和DIEA联用,而由于该缩合剂的副反应较多,一般反应不超过三个小时,我进行缩合就是一点五个小时,而DIC和HOBT联用,反应的时间很长,两个小时到一天时间,但副反应较少。2 多肽合成中需要使用新配制的氨基酸储液,长时间室温放置会使氨基酸变质。3 多肽合成结束后切割后需要使用无水乙醚洗涤粗肽,一般洗涤三到四次,以除去杂质。4 使用低温超速离心机后需要对里面残留的有机溶剂进行清理,因为有机溶剂对管套有很大的腐蚀作用,要敞口让有机溶剂挥发干净。随便写了一点东西,希望会对多肽合成的好友有所帮助,希望大家多多交流,共同进步。

有谁知道哪家公司定做反应器吗?如图,这个反应器用铜制作,进样口连接载气,出样口连接[url=https://insevent.instrument.com.cn/t/Mp][color=#3333ff]气相色谱[/color][/url]。[img]https://ng1.17img.cn/bbsfiles/images/2022/03/202203261634155275_5197_5537740_3.png[/img]

反应器 (reactor)实现反应过程的设备,广泛应用于化工、炼油、冶金、轻工等工业部门。化学反应工程以工业反应器中进行的反应过程为研究对象,运用数学模型方法建立反应器数学模型,研究反应器传递过程对化学反应的影响以及反应器动态特性和反应器参数敏感性,以实现工业反应器的可靠设计和操作控制。

生化反应动力学与反应器 一本很不错的书 理论与实际接合

求购GB/T 9966.6-2001天然饰面石材试验方法第六部分:耐酸性实验方法中要求的“反应器”。反应器:容积为0.02m[sup]3[/sup],深度250mm的具有磨口盖方缸;距上口和底20mm~30mm处各有一气口,内装试样架。找遍了都找不到在哪有卖,求各位大神帮帮忙。

多肽合成是一个重复添加氨基酸的过程,固相合成顺序一般从C端(羧基端)向 N端(氨基端)合成。固相合成法,大大的减轻了每步产品提纯的难度。为了防止副反应的发生,参加反应的氨基酸的侧链都是保护的。羧基端是游离的,并且在反应之前必须活化。固相合成方法有两种,即Fmoc和tBoc。由于Fmoc比tBoc存在很多优势,现在大多采用Fmoc法合成。【详情请咨询合肥国肽生物】(1)具体合成由下列几个循环组成:1. 去保护:Fmoc保护的柱子和单体必须用一种碱性溶剂(piperidine)去 除氨基的保护基团。2. 激活和交联:下一个氨基酸的羧基被一种活化剂所活化。活化的单体与游离的氨基反应交联,形成肽键。在此步骤使用大量的超浓度试剂驱使反应完成。循环:这两步反应反复循环直到合成完成。3. 洗脱和脱保护:多肽从柱上洗脱下来,其保护基团被一种脱保护剂(TFA) 洗脱和脱保护。(2)树脂的选择及氨基酸的固定将固相合成与其他技术分开来的最主要的特征是固相载体,能用于多肽合成的固相载体必须满足如下要求:必须包含反应位点(或反应基团),以使肽链连在这些位点上,并在以后除去;必须对合成过程中的物理和化学条件稳定;载体必须允许在不断增长的肽链和试剂之间快速的、不受阻碍的接触;另外,载体必须允许提供足够的连接点,以使每单位体积的载体给出有用产量的肽,并且必须尽量减少被载体束缚的肽链之间的相互作用。用于固相法合成多肽的高分子载体主要有三类:聚苯乙烯-苯二乙烯交联树脂、聚丙烯酰胺、聚乙烯-乙二醇类树脂及衍生物,这些树脂只有导入反应基团,才能直接连上(第一个)氨基酸。根据所导入反应基团的不同,又把这些树脂及树脂衍生物分为氯甲基树脂、羧基树脂、氨基树脂或酰肼型树脂。BOC合成法通常选择氯甲基树脂,如Merrifield树脂;FMOC合成法通常选择羧基树脂如王氏树脂。氨基酸的固定主要是通过保护氨基酸的羧基同树脂的反应基团之间形成的共价键来实现的,形成共价键的方法有多种:氯甲基树脂,通常先制得保护氨基酸的四甲铵盐或钠盐、钾盐、铯盐,然后在适当温度下,直接同树脂反应或在合适的有机溶剂如二氧六环、DMF或DMSO中反应;羧基树脂,则通常加入适当的缩合剂如DCC或羧基二咪唑,使被保护氨基酸与树脂形成共酯以完成氨基酸的固定;氨基树脂或酰肼型树脂,却是加入适当的缩合剂如DCC后,通过保护氨基酸与树脂之间形成的酰胺键来完成氨基酸的固定。(3)氨基、羧基、侧链的保护及脱除要成功合成具有特定的氨基酸顺序的多肽,需要对暂不参与形成酰胺键的氨基和羧基加以保护,同时对氨基酸侧链上的活性基因也要保护,反应完成后再将保护基因除去。同液相合成一样,固相合成中多采用烷氧羰基类型作为α氨基的保护基,因为这样不易发生消旋。最早是用苄氧羰基,由于它需要较强的酸解条件才能脱除,所以后来改为叔丁氧羰基(BOC)保护,用TFA(三氟乙酸)脱保护,但不适用含有色氨酸等对酸不稳定的肽类的合成。chang Meienlofer和Atherton等人采用Carpino报道的Fmoc(9-芴甲氧羰基)作为α氨基保护基,Fmoc基对酸很稳定,但能用哌啶-CH2CL2或哌啶-DMF脱去,近年来,Fmoc合成法得到了广泛的应用。羧基通常用形成酯基的方法进行保护。甲酯和乙酯是逐步合成中保护羧基的常用方法,可通过皂化除去或转变为肼以便用于片断组合;叔丁酯在酸性条件下除去;苄酯常用催化氢化除去。对于合成含有半胱氨酸、组氨酸、精氨酸等带侧链功能基的氨基酸的肽来说,为了避免由于侧链功能团所带来的副反应,一般也需要用适当的保护基将侧链基团暂时保护起来。保护基的选择既要保证侧链基团不参与形成酰胺的反应,又要保证在肽合成过程中不受破坏,同时又要保证在最后肽链裂解时能被除去。如用三苯甲基保护半胱氨酸的S-,用酸或银盐、汞盐除去;组氨酸的咪唑环用2,2,2-三氟-1-苄氧羰基和2,2,2-三氟-1-叔丁氧羰基乙基保护,可通过催化氢化或冷的三氟乙酸脱去。精氨酸用金刚烷氧羰基(Adoc)保护,用冷的三氟乙酸脱去。我们主要提供:多肽合成、定制多肽、同位素标记肽、人工胰岛素、磷酸肽、生物素标记肽、荧光标记肽(Cy3、Cy5、Fitc、AMC等)、目录肽、偶联蛋白(KLH、BSA、OVA等)、化妆品肽、多肽文库构建、抗体服务、糖肽、订书肽、药物肽、RGD环肽等。合肥国肽生物官网:http://www.bankpeptide.com欢迎咨询服务热线:0551-62626599

合肥国肽生物科技有限公司(简称:国肽生物TM)成立于2014年,是一家专业从事多肽产品的研发、生产和销售以及多肽技术转让的高新技术企业。BP公司成立之初,便成功收购了国内几家多肽、抗体公司,是目前国内的专业多肽合成、抗体制备、蛋白表达的规模型生产企业。国肽生物专长于荧光标记肽、同位素标记肽、人工胰岛素、药物肽、化妆品肽、长肽困难肽等产品的合成与研发,致力于学术水平的科研提升,搭建学术交流平台,促进前沿、专业的学术知识推广,推动多肽在生物医学材料等领域的研究与应用。公司产品广泛应用于药物研发,抗体的制备(包括单抗与双抗),荧光分子探针的构建以及细胞透膜研究、活体成像、新型材料研发和质谱分析等研究领域国肽生物按照客户定制要求供应高品质普通多肽。我们拥有成熟的多肽合成纯化方法,利用SPPS方法和液相合成方法为客户提供高品质多肽。我们的服务特点是:1. 纯度:我们提供粗品肽和纯度纯度为70%,75%,80%,85%,90%,95%,98%,99%的纯品多肽。2.脱盐和转盐:根据客户要求,我们可以对多肽进行脱TFA盐处理,也可以转为醋酸盐。3.交货期限:30个氨基酸之内,一般2-3周,最快1-2周。4.质量控制:每条多肽都免费提供合格的HPLC,MS和COA文件。5.售后服务:1-2周内可以提出异议,我们免费复测,不合格免费退货,1-3个月内使用不合格可以免费提供复测,样品免费保存3个月。国肽生物根据客户要求,供应各种修饰型多肽。1.磷酸化的Ser、Tyr和Thr修饰的多肽:我们提供单磷酸化和多磷酸化多肽服务,目前我们已经能够提供四个磷酸化位点修饰的多肽。2.5(6)-FAM,FITC,CY5,RhodamineB,PNA,EDNAS/dabcyl等荧光标记修饰的多肽:荧光标记修饰多肽技术是我们国肽生物的代表性多肽合成技术,我们的这项技术已经相当成熟。3.生物素Biotin,Lys(Biotin)修饰的多肽:生物素是维生素B2的组成部分,Biotin,Lys(Biotin)修饰的多肽也是客户经常定制的多肽。我们提供生物素修饰的多肽已经有将近100%的成功率。4.含有一对或多对二硫键修饰的多肽:二硫键在蛋白质的结构稳定中起到重要作用,目前我们已经能够为客户提供四对二硫键修饰的多肽。5.含有同位素C13,N15修饰的多肽:同位素标记的多肽主要应用于医学和生物学领域,通常价格较高,为了满足客户需要,我们接受微克级的同位素多肽定制。6.含有特殊氨基酸修饰的多肽:例如,D型氨基酸,氨基酸衍生物,脂肪族羧酸等等,都在我们接受的定制范围内。国肽生物提供150个氨基酸以内的长肽合成服务。多肽合成过程中,肽链过长时,经常会出现缺残基,氨基酸缩合困难等情况,基于这些现象,我们开发了三种有效提高反应成功率的方案:1. 微波合成法:对于合成过程中出现的一些难以缩合的氨基酸,我们采用微波法进行合成,该方法效果显著,并且大大缩短了反应时间。2. 片段合成法:当某些多肽用常规合成方法合成困难,我们也会采用将多肽中某一段的某几个氨基酸缩合之后作为一个整体缩合到肽链上去,这种方法也能够解决许多合成中存在的问题。3.酰肼合成法:酰肼法合成多肽的方法是将固相合成的 N末端Cys 多肽和 C末端多肽酰肼之间的化学选择性反应形成酰胺键而实现多肽的连接,该方法根据肽链中Cys的位置,将整条肽链分成多条序列分别合成,最终经过液相缩合反应得到目标肽,显著地提高了最终产物纯度,广泛适用于含有Cys的长链多肽的合成。国肽生物拥有成熟的长肽合成工艺,能够根据客户定制的多肽序列,快速有效地设计合成方案并迅速开始合成,更快更好的为客户提供所需的服务是我们不变的坚持。详情请咨询合肥国肽生物www.bankpeptide.com

[font=宋体][font=宋体]多肽合成是一个固相合成顺序一般从[/font]C[font=宋体]端[/font][font=Calibri]([/font][font=宋体]羧基端[/font][font=Calibri])[/font][font=宋体]向[/font][font=Calibri]N[/font][font=宋体]端[/font][font=Calibri]([/font][font=宋体]氨基端[/font][font=Calibri])[/font][font=宋体]合成。过去的多肽合成是在溶液中进行的称为液相合成法。从[/font][font=Calibri]1963[/font][font=宋体]年[/font][font=Calibri]Merrifield[/font][font=宋体]发展成功了固相多肽合成方法以来,经过不断的改进和完善,到今天固相法已成为多肽和蛋白质合成中的一个常用技术,表现出了经典液相合成法无法比拟的优点,从而大大的减轻了每步产品提纯的难度。多肽合成总的来说分成两种:固相合成和液相多肽合成。【详情请咨询国肽生物】[/font][/font][font=宋体][font=宋体]多肽的固相合成[/font][font=宋体][font=宋体]多肽的合成是氨基酸重复添加的过程,通常从[/font]C[font=宋体]端向[/font][font=Calibri]N[/font][font=宋体]端[/font][font=Calibri]([/font][font=宋体]氨基端[/font][font=Calibri])[/font][font=宋体]进行合成。多肽固相合成的原理是将目的肽的第一个氨基酸[/font][font=Calibri]C[/font][font=宋体]端通过共价键与固相载体连接,再以该氨基酸[/font][font=Calibri]N[/font][font=宋体]端为合成起点,经过脱去氨基保护基和过量的已活化的第二个氨基酸进行反应,接长肽链,重复操作,达到理想的合成肽链长度,最后将肽链从树脂上裂解下来,分离纯化,获得目标多肽。[/font][/font][font=宋体]1[font=宋体]、[/font][font=Calibri]Boc[/font][font=宋体]多肽合成法[/font][/font][font=宋体]Boc[font=宋体]方法是经典的多肽固相合成法,以[/font][font=Calibri]Boc[/font][font=宋体]作为氨基酸α[/font][font=Calibri]-[/font][font=宋体]氨基的保护基,苄醇类作为侧链保护基,[/font][font=Calibri]Boc[/font][font=宋体]的脱除通常采用三氟乙酸[/font][font=Calibri](TFA)[/font][font=宋体]进行。多肽合成时将已用[/font][font=Calibri]Boc[/font][font=宋体]保护好的[/font][font=Calibri]N-[/font][font=宋体]α[/font][font=Calibri]-[/font][font=宋体]氨基酸共价交联到树脂上,[/font][font=Calibri]TFA[/font][font=宋体]切除[/font][font=Calibri]Boc[/font][font=宋体]保护基,[/font][font=Calibri]N[/font][font=宋体]端用弱碱中和。[/font][/font][font=宋体][font=宋体]肽链的延长通过二环己基碳二亚胺[/font](DCC)[font=宋体]活化、偶联进行,最终采用强酸氢氟酸[/font][font=Calibri](HF)[/font][font=宋体]法或三氟甲磺酸[/font][font=Calibri](TFMSA)[/font][font=宋体]将合成的目标多肽从树脂上解离。在[/font][font=Calibri]Boc[/font][font=宋体]多肽合成法中,为了便于下一步的多肽合成,反复用酸进行脱保护,一些副反应被带入实验中,例如多肽容易从树脂上切除下来,氨基酸侧链在酸性条件不稳定等。[/font][/font][font=宋体]2[font=宋体]、[/font][font=Calibri]Fmoc[/font][font=宋体]多肽合成法[/font][/font][font=宋体]Carpino[font=宋体]和[/font][font=Calibri]Han[/font][font=宋体]以[/font][font=Calibri]Boc[/font][font=宋体]多肽合成法为基础发展起来一种多肽固相合成的新方法——[/font][font=Calibri]Fmoc[/font][font=宋体]多肽合成法。[/font][/font][font=宋体]Fmoc[font=宋体]多肽合成法以[/font][font=Calibri]Fmoc[/font][font=宋体]作为氨基酸α[/font][font=Calibri]-[/font][font=宋体]氨基的保护基。其优势为在酸性条件下是稳定的,不受[/font][font=Calibri]TFA[/font][font=宋体]等试剂的影响,应用温和的碱处理可脱保护,所以侧链可用易于酸脱除的[/font][font=Calibri]Boc[/font][font=宋体]保护基进行保护。[/font][/font][font=宋体][font=宋体]肽段的最后切除可采用[/font]TFA/[font=宋体]二氯甲烷[/font][font=Calibri](DCM)[/font][font=宋体]从树脂上定量完成,避免了采用强酸。同时,与[/font][font=Calibri]Boc[/font][font=宋体]法相比,[/font][font=Calibri]Fmoc[/font][font=宋体]法反应条件温和,副反应少,产率高,并且[/font][font=Calibri]Fmoc[/font][font=宋体]基团本身具有特征性紫外吸收,易于监测控制反应的进行。[/font][font=Calibri]Fmoc[/font][font=宋体]法在多肽固相合成领域应用越来越广泛。[/font][/font][font=宋体]多肽合成服务种类[/font][font=宋体]多肽合成服务通常有线性肽合成服务、多种难肽合成服务、修饰肽合成服务、以及部分多肽合成公司还会提供多肽定制服务,定制出有针对性的合成肽。[/font][font=宋体][font=宋体]目前有多肽合成公司提供的线性肽合成可达[/font]150[font=宋体]个氨基酸以内,在修饰肽合成上,能提供常见修饰,磷酸肽,[/font][font=Calibri]RGD[/font][font=宋体]环肽,荧光标记肽([/font][font=Calibri]Cy3[/font][font=宋体]、[/font][font=Calibri]Cy5[/font][font=宋体]、[/font][font=Calibri]Fitc[/font][font=宋体]、[/font][font=Calibri]AMC[/font][font=宋体]等),生物素标记肽[/font][font=Calibri]/[/font][font=宋体]复合抗原([/font][font=Calibri]MAP[/font][font=宋体])[/font][font=Calibri]/[/font][font=宋体]含[/font][font=Calibri]D[/font][font=宋体]型氨基酸[/font][font=Calibri],[/font][font=宋体]及各种氨基酸衍生物均可合成。[/font][/font][font=宋体]多肽产物纯度选择[/font][font=宋体][font=宋体]常见的质谱级多肽纯度,一般要求[/font]95%[/font][font=宋体][font=宋体]用于抗体筛选纯度,一般[/font]85%[font=宋体]即可[/font][/font][font=宋体]NMR[font=宋体]和结晶试验中,纯度一般[/font][font=Calibri]98%[/font][/font][font=宋体][font=宋体]粗品肽,一般[/font]50%[font=宋体]即可用于多肽筛选[/font][/font][font=宋体][font=宋体]国肽生物主要提供:多肽合成、多肽定制、同位素标记肽、人工胰岛素、磷酸肽、生物素标记肽、荧光标记肽([/font]Cy3[font=宋体]、[/font][font=Calibri]Cy5[/font][font=宋体]、[/font][font=Calibri]Fitc[/font][font=宋体]、[/font][font=Calibri]AMC[/font][font=宋体]等)、目录肽、偶联蛋白([/font][font=Calibri]KLH[/font][font=宋体]、[/font][font=Calibri]BSA[/font][font=宋体]、[/font][font=Calibri]OVA[/font][font=宋体]等)、美容肽、化妆品肽、多肽文库构建、抗体服务、糖肽、订书肽、药物肽、[/font][font=Calibri]RGD[/font][font=宋体]环肽等。详情请咨询国肽生物[/font][/font][/font][font=宋体][font=宋体][font=宋体][img=,690,143]https://ng1.17img.cn/bbsfiles/images/2020/09/202009091456152918_1632_3531468_3.jpg!w690x143.jpg[/img][/font][/font][/font]

随着我国社会经济的迅速发展,不可避免地伴随着大量废弃物排放,这导致了严重的环境污染和生态破坏。这些因素正危及我国居民生存安全。另外,调查表明环境污染问题也会影响到我国的可持续性发展。所以,保护与治理环境是构建环境友好、和谐社会和实现我国社会经济叮持续发展的重要任务。传统污染物处理方法不能彻底消除降解污染物,也容易造成二次污染,使用范围窄。仅适合特定的污染物,还伴随着能耗高,不适合大规模推广等缺陷。近些年来,利用光催化技术降解和消除污染物得到人们的广泛关注。光催化氧化技术是一种集高效节能、操作简便、反应条件温和、同时可减少二次污染等突出特点于一身的一项新的污染治理技术,而且从地球卜物质循环的角度来看,光催化技术可以将大量的有机污染物降解为CO2和H2O.从而被植物利用.形成了循环,如图l所示,可以说光催化技术正足人类所急需的一种技术。 http://ng1.17img.cn/bbsfiles/images/2012/06/201206281052_374718_2556116_3.jpg 光催化技术起源于20世纪70年代.自从日本学者Fujishima和Honda发现了利用TiO2单晶可将水光催化分解之后。世界范围内,便开始了光催化氧化技术在污水处理、空气净化、抗菌杀毒等方面的应用研究,于是光催化技术受到全世界的广泛关注。并得到了快速发展。如今人们对于光催化技术的研究主要分为对光催化剂的研究(如TiO2、ZnO)和对光催化反应条件的研究,其中。对反应条件的研究中,人们为了让光催化氧化反应能稳定和高效的进行,会设计出相应的反应器,用来为反应提供良好的平台,一个设计良好的反应器,将能大大提高反应体系的反应效率,从而达到高效、节能、稳定等目的。1 光催化反应器的设计依据 光催化反应器的设计主要目的是为了给光催化氧化反应提供高效和稳定的反应空间和环境。实现光催化过程对光的充分利用,从而提高反应效率。由于光催化反应需要有光子参与,光催化剂才能将光能转化成为化学反应所需的能量,来进行催化降解作用,因而在设计反应器的时候,最主要的两个理论依据就是光的传输理论和催化反应动力学理论。光的传输以及在光在反应器中的分布直接影响到催化剂对于光的吸收效率。充分均匀的催化剂分散可保证光在传输途中浪费少,这样催化剂对光的利用效率高,反之将会有较多催化剂由于得不到或者只接受到很少的光照而不能充分的进行光催化氧化反应。2 国内外光催化反应器的发展 早期的光催化研究大多是在一些很随意的反应条件下进行的。比如在液相光催化反应中,催化剂与污染物溶液混合时,一般的实验过程都是人工用玻璃棒进行搅拌。由于人为误差的因素难以避免,会对结果的准确性和再现性产生较大影响。为了满足对光催化反应器准确、稳定和高效的要求,反应器的设计也在不断的变化。一个设计较好的反应器,不仪可以提高光催化反应的效率,而且可以将其大规模化。可高效稳定的进行光催化作业,从而实现产业化。到目前为止,有一些类型的反应器已经用于诸如污水和空气处理的工业化应用。2.1流动床光催化反应器 流动床光催化反应器是将催化剂与待降解物质直接混合的一种反应器。一直以来,人们都在为满足不同的光催化反应要求,设计不同的反应器。应用最多的儿种类型的反应器包括椭圆型、底灯型和柱型,如图2所示。这几种反应器的特点是不仅效率较高,制作难度低。而且可以用于大多数的反应类型,可以同时满足液相和气相两种类型的光催化反应,因而得到了广泛的应用。http://ng1.17img.cn/bbsfiles/images/2012/06/201206281053_374721_2556116_3.jpg 椭圆型反应器(图2(a)所示)是将灯管和反应区分别放在椭圆的2个焦点上,这样可以很好的将灯管所发出的光集中在反应区内,减少了光的浪费,提高了整体的效率。虽然反应器中的反应区在椭圆型焦点上,但是这不表示灯管所发出的所有光线都能达到反应器,而且这种类型的反应器.光的传输路程较长,这样就增加了光在传输过程中的损失,并且反应区域内光的分布不均匀。底灯型反应器(图2(b)所示)是对椭圆型反应器的改进,它的光源位于抛物线的焦点上,但是光源的光线并不是聚焦在另一个焦点,而是从下往上射人反应区,光进入了反应区域后就不会再被反射回来。更大程度的利用了光源。柱型反应器是现在比较成熟的类型,一般可分为中灯外反应区(图2(c)所示)和中反应区外灯(图2(d)所示)2种。柱型反应器有着较高的光利用率和良好的对称性(可使光在反应区内均匀的分布,减少局部差异)。一些发达园家,这两种反应器已经用来处理污水,在这2种反应器中.光从光源发出来后,基本上都会通过反应区。特别是中灯外反应区这样的反应器.光的利用率几乎可以达到最大。在光源的光照强度合适的情况下,甚至可以不需要反射壁。都可以达到光的最大利用率。而且这种柱型的反应器制造难度小,成本低。适合大规模的生产和运用。因此现在的大多数针对反应器的研究,也是以柱型为模型来进行的。2.2 固定床光催化反应器 在近年来,人们将催化剂固定在一些载体表面来进行催化反应.即固定床反应器,这样避免了光催化剂的分离问题。固定床与传统的流动床的区别在于,催化剂不随液体或者气体一起流动.而是固定在玻璃或者其它介质表面,污染物流经其表面来进行反应。这样一来,人们就可能更精确的了解催化剂的性质,并易于控制催化反应的进行,也易于催化剂和反应物的分离。基于这种思路,人们设计了一些新型的光催化反应器,其中效果比较好的是平板型和喷泉型,如图3所示。http://ng1.17img.cn/bbsfiles/images/2012/06/201206281053_374722_2556116_3.jpg 平板型的反应器是将催化剂固定在平板上,在光照的条件下.将污染物液体或者气体缓慢的通过催化剂表面降解,属于层流型反应器。这种反应器的好处在于制造简单,待降解物经过催化剂的时候光照时间和光照强度基本一致,并很容易控制流动速度。当流速放慢的时候可提高反应物的降解程度。但是所需时问也就相应增加;当加快流速的时候虽然降解的程度不如流速慢的情况.但是所需时间较少。这种平板反应器可以根据不同的降解需求。调整流速,达到相应的效果。平板型的反应器还有另一个其他反应器不具备优点,由于催化剂是固定在平板上的。不会随着待降解物的流动而流动,也就省去了后续催化剂分离的步骤。但是也由于催化剂固定的原因,在降解一定时间后,催化剂的催化效率会降低,而更换催化剂比较困难,并且光的损失也比较严重。因为光源发出的光最多只有50%被利用.即使加装了反射壁.也会有大量的光损失掉。鉴于平板型反应器的造价低.易于控制的优点,很多实验室都运用平板反应器来进行一系列的光催化研究。 喷泉型反应器是近几年由Puma和Yueu等人提出的,此类反应器与平板型反应器大致相同,将催化剂固定在斜面上,在顶部固定光源,将待降解物斜面中心的喷嘴喷出,然后在重力作用下流经催化剂从而得到降解。此种反应器主要是用于研究催化剂的反应效率.由于结构相对比较复杂,所以应用也较少。还有很多种新型的反应器.比如球型反应器.这种反应器在理论上能达到非常高的光利用率,并且无论是光的分布。还是污染物的分布.还有催化剂的分布都能达到非常高的均匀性和稳定性.反应效率也是非常理想的,但是制作非常的困难.所以现在这种球型的反应器并不常见,是一种理想化的反应器。3 结语 随光催化技术的提高,光催化反应器也在被不断的改进和优化.越来越受到人们的重视.特别是光催化技术实现工业化后,反应器的设计需要进行系统的优化没计才能使光催化反应效率达到最优值,一个设计优良的反应器,不仅可以提高反应效率,还能减少对能源和原材料的浪费.提高经济效益。 http://ng1.17img.cn/bbsfiles/images/2012/06/201206291103_374928_2556116_3.jpg

[size=16px][color=#339999][b]摘要:针对目前连续流反应器或微反应器压力控制中存在手动背压阀控制不准确、电动或气动背压阀响应速度太慢、无法适应不同压力控制范围和控制精度要求、以及耐腐蚀和耐摩擦性能较差等诸多问题,本文提出了相应的解决方案。解决方案的核心是分别采用了低压和高压压力精密控制装置,低压控制采用电动针阀可实现0.7MPa以下压力控制,高压控制采用先导阀和气动背压阀可实现20MPa以下压力控制。[/b][/color][/size][align=center][size=16px] [img=连续流反应器和微通道反应器的精密压力控制解决方案,600,401]https://ng1.17img.cn/bbsfiles/images/2023/06/202306151529297690_1768_3221506_3.jpg!w690x462.jpg[/img][/size][/align][size=18px][color=#339999][b]1. 问题的提出[/b][/color][/size][size=16px] 连续流反应是反应组分在受控的工艺条件下通过连续流动进行混合,并通过加热和加压可实现更快的反应速度,而物质之间的有限相互作用使得反应更安全、更易优化以及更易进行工艺放大。近些年来,连续流反应技术已经从小众的学术应用研究转变为一种公认的强大的工业技术,其优势在于该技术所表现出安全、高效、高质与低成本的特点。[/size][size=16px] 按照流动管路的粗细,连续流反应器分为管式反应器和微通道反应器两大类,如图1所示。[/size][align=center][size=16px][color=#339999][b][img=01.连续流反应器几种典型形式,650,175]https://ng1.17img.cn/bbsfiles/images/2023/06/202306151534309713_433_3221506_3.jpg!w690x186.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]图1 连续流反应器的几种典型形式[/b][/color][/size][/align][size=16px] 大多数连续流反应装置主要由八个基本部分组成:流体和试剂递送、混合、反应器、淬灭、压力调节、收集、分析和纯化,如图2所示。[/size][align=center][size=16px][color=#339999][b][img=02.标准双进料连续流反应过程示意图,650,175]https://ng1.17img.cn/bbsfiles/images/2023/06/202306151534519826_773_3221506_3.jpg!w690x186.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]图2 标准双进料连续流反应过程示意图[/b][/color][/size][/align][size=16px] 连续流反应面临的挑战之一是控制所有过程参数,如温度和压力。如图2所示,反应器压力是连续流化学反应的重要环节,要求在各种苛刻的条件下进行恒压控制,这使得连续流反应器压力控制过程面临着以下挑战:[/size][size=16px] (1)目前多采用手动背压阀进行压力控制,存在压力控制不准、手动调节频繁的问题。[/size][size=16px] (2)目前也出现了电动和气动背压阀进行压力控制,但存在响应时间太长的问题,不太适合连续流反应过程中的压力稳定控制。[/size][size=16px] (3)各种连续流反应过程中会要求不同的压力环境,这就要求压力调节阀仅能满足低压压力控制,又能满足高压压力控制要求。[/size][size=16px] (4)连续流化学反应会涉及到很多腐蚀性气体或液体,这同样对压力控制阀的材质提出很高的要求,要求压力调节阀具有耐腐蚀和耐摩擦的优异性能。[/size][size=16px] 针对上述连续流反应器中存在的上述技术挑战和问题,本文提出了相应的解决方案。[/size][size=18px][color=#339999][b]2. 解决方案[/b][/color][/size][size=16px] 如图2的连续流反应过程所示,连续流反应器的压力控制的工作原理非常简单,当传送系统以一定压力将流体和试剂传递到反应器中时,可以通过调节阀开度大小来改变反应器出口端的介质流动速度来调节反应器内的压力,调节阀开度的大小则是根据压力传感并采用PID控制器来进行调节,使得反应器的压力始终恒定在设定压力上。[/size][size=16px] 连续流反应器会涉及到从低压到高压的多种压力环境,为了满足不同压力条件的要求,本解决方案采用了低压和高压两个压力控制技术方案。[/size][size=16px][color=#339999][b]2.1 低压压力控制方案[/b][/color][/size][size=16px] 低压压力是指表压为0~0.7MPa的压力范围,反应器低压压力控制装置结构如图3所示。低压压力控制装置由压力传感器、电动针阀和压力控制器组成并构成闭环控制回路,其中压力控制器获得压力传感器信号并与压力设定值比较后,PID控制输出信号驱动电动针阀的开度变化,由此改变通过针阀的流量大小而最终实现反应器的压力恒定控制。[/size][align=center][size=16px][color=#339999][b][img=03.连续流反应器低压压力控制装置结构示意图,550,276]https://ng1.17img.cn/bbsfiles/images/2023/06/202306151535125789_463_3221506_3.jpg!w690x347.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]图3 连续流反应器低压压力控制装置结构示意图[/b][/color][/size][/align][size=16px] 为了保证控制精度,低压压力控制系统三个器件的技术指标如下:[/size][size=16px] (1)压力传感器:根据压力控制精度要求,可在1%~0.05%内选择不同的压力传感器。[/size][size=16px] (2)电动针阀:电动针阀为步进电气驱动的针型阀,具有从0.9、2.25和2.75mm三种通径,工作压力范围为-1~7bar,其最大特点是具有1秒以内的高响应速度,采用FFKM全氟醚橡胶做密封件的超强耐腐蚀性和耐摩擦性,非常适应于微反应器的压力和流量控制。[/size][size=16px] (3)压力控制器:有单通道和双通道可选,双通道控制器还可同时用于温度的测量和控制,其中每个通道都为24位AD、16位DA和0.01%最小输出百分比。压力控制器具有程序控制和PID参数自整定功能,配备有具有标准MODBUS协议的RS485接口,并自带计算机软件,可通过计算机运行软件进行控制器的远程参数设置、运行和控制过程的曲线显示和存储。[/size][size=16px][color=#339999][b]2.2 高压压力控制方案[/b][/color][/size][size=16px] 高压压力是指表压为0.5~20MPa的压力范围,反应器高压压力控制装置结构如图4所示。高压压力控制装置由压力传感器、先导阀、背压阀和压力控制器组成并构成闭环控制回路,其中压力控制器获得压力传感器信号并与压力设定值比较后,PID控制输出信号驱动先导阀,先导阀再驱动背压阀的开度变化,由此改变通过背压阀的流量大小而最终实现反应器的压力恒定控制。[/size][align=center][size=16px][color=#339999][b][img=04.连续流反应器高压压力控制装置结构示意图,550,276]https://ng1.17img.cn/bbsfiles/images/2023/06/202306151535309222_5324_3221506_3.jpg!w690x347.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#339999][b]图4 连续流反应器高压压力控制装置结构示意图[/b][/color][/size][/align][size=16px] 在高压压力控制装置中采用了相同的压力传感器和压力控制器,其他器件的技术指标如下:[/size][size=16px] (1)先导阀:工作压力范围0~0.5MPa,综合精度小于±1.5%FS。[/size][size=16px] (2)背压阀:工作压力范围0.5~20MPa,综合精度小于±10%FS。[/size][size=18px][color=#339999][b]3. 总结[/b][/color][/size][size=16px] 综上所述,通过上述的解决方案,可以很好的解决连续流反应器的压力准确控制问题,特别是采用了电动针阀和高精度压力控制器的低压压力控制装置,可广泛应用于低压低流量的微流道反应器中,可很方便的构成多通道微反应器压力控制系统,并能保证很高的压力控制精度和长期稳定性。[/size][align=center][b][color=#339999][/color][/b][/align][align=center][size=16px][color=#339999][b]~~~~~~~~~~~~~~~~~[/b][/color][/size][/align]

求够酶反应器 联系电话 02783922509 联系人 王先生

生命活动与蛋白质的动态变化密切相关, 很多情况下某些蛋白质是通过各种翻译后修饰来完成或改变其功能。在数量众多的蛋白质翻译后修饰中,蛋白质磷酸化修饰无疑是最重要的一类,它是指通过蛋白激酶(Protein kinase,PK)介导的酶促反应把磷酸基团从一个化合物转移到另一个化合物上的过程(Figure 1所示),是生物体内存在的一种普遍的调节方式。现今发现的所有人类蛋白质中超过30%可被磷酸化修饰,这一修饰在细胞信号的传递过程中占有极其重要的地位,与生命活动的许多过程都密切相关,对此的研究已经成为蛋白质科学的热点之一。 http://img.dxycdn.com/trademd/upload/userfiles/image/2012/09/1346918444_small.jpg磷酸化多肽(主要指肽链中的酪氨酸、丝氨酸和苏氨酸残基的侧链羟基被磷酸化生成酸式磷酸酯的修饰多肽)是研究蛋白质磷酸化过程的必不可少的工具,它可作为磷酸酶模型底物,或作为可产生抗磷酸化蛋白抗体的抗原,也可以在确定磷酸化蛋白的物理参数时作为参考化合物等。因此磷酸化多肽的合成在过去的几年中吸引了相当大的兴趣,目前已确定了较为成熟的合成路线,使磷酸化多肽的合成趋于常规。目前磷酸化多肽的合成主要有两个策略:后磷酸化法(Global phosphorylation)和单体法(Building block approach),如Figure 2所示。前者是在多肽序列合成结束后再在固相载体上对丝氨酸、苏氨酸或酪氨酸的侧链羟基进行磷酸化,可以在同一次合成中同时得到带有和不带有磷酸化位点的多肽;而后者则将适当保护的磷酸化氨基酸直接引入到多肽序列中,操作较前者更为简单,现已成为磷酸化多肽合成的首选策略。在采用单体法构建磷酸化多肽时,目前广泛采用的原料为侧链单苄基保护的氨基酸:Fmoc-AA(PO(OBzl)OH)-OH (AA = Ser, Thr or Tyr)。这类保护的磷酸化位点由于侧链磷酸化基团的离子化而产生较大的位阻效应,并且磷酸化位点的引入往往能促进肽链二级结构的形成,故而磷酸化位点及其后的氨基酸的引入会比较困难。这些问题在合成含有多个磷酸化位点的多肽时将会变得尤为严重,往往会使最终产物的组成非常复杂,难以进行纯化,甚至直接导致合成的失败。http://img.dxycdn.com/trademd/upload/userfiles/image/2012/09/1346918477_small.jpg一般来讲,增加投料量和延长反应时间都能促使连接反应趋于完全,但增加投料量无疑会提高合成成本,对于较昂贵的带有保护的磷酸化氨基酸更是这样,而延长反应时间则可能增加其它副反应发生的风险,故而在合成磷酸化多肽时,需要对氨基酸投料量、反应方法以及反应时长等进行优化调整以期达到更理想、更经济的合成效果。我们有针对性地对磷酸化多肽合成条件进行了探索和调整,采用最终的优化条件成功合成了含有多达六个磷酸化丝氨酸残基的多肽:FAM-Ahx-X(pS)XX(pS)X(pS)X(pS)XX(pS)X(pS)-NH2(客户肽,详细序列未给出;其氨基端标记FAM以进行荧光检测),经过RP-HPLC纯化后最终纯品的纯度高达95%(见Figure 3)。http://img.dxycdn.com/trademd/upload/userfiles/image/2012/09/1346918493_small.jpg参考文献:1. P. Cohen, “The Role of Protein Phosphorylation in Neural and Hormonal Control of Cellular Activity”, Nature, 1982, 296 (5858): 613-620.2. From: http://en.wikipedia.org/wiki/Protein_kinase.3. L. A. Pinna, A. Donella-Deana, “Phosphorylated Synthetic Peptides as Tools for Studying Protein Phosphatases”, Biochim. Biophys. Acta., 1994, 1222 (3): 415-431.4. W. C. Chan, P. D. White, “Fmoc Solid Phase Peptide Synthesis-A Practical Approach” (2000), Oxford University Press.

用于实验室用气(反应气)固(催化剂)催化反应(常压).我想求助各位高手,这种反应器的构造如何,能否自制,若不能,应从哪里购买?急急急

膜生物反应器水处理技术是生物水处理技术与膜分离技术相结合的一种新型水处理技术。该技术有较高的有机污染物去除率、出水水质好,反应器内生物浓度高,处理过程中污泥负荷低,工艺流程短,占地面积小,自控程度高,易管理。 适宜处理各种有机污水,特别适宜对高浓度、难降解等有机废水处理,生活污水的净化和中水回用处理。[img]http://ng1.17img.cn/bbsfiles/images/2005/02/200502021045_1135_1630010_3.jpg[/img]膜生物反应器工艺流程图 1-原水泵 2-水位控制器 3-空气 4-曝气管 5-生物池 6-水位传感器 7-循环泵8-循环反冲洗控制器 9-膜单元 10-回流管 11-反冲洗泵 12-清水管 13-清水池[img]http://ng1.17img.cn/bbsfiles/images/2005/02/200502021045_1136_1630010_3.jpg[/img]5m3/h反渗透装置 山东某电厂锅炉给水反渗透处理装置300m3/hr 产生对此问题感到兴趣的是源于一题初二期末考题:设计生物反应器要用到的技术是:A.转基因技术 B.克隆技术 C.仿生技术 D.组织培养技术.我做的答案为C.而原答案为A.对这个新名词不懂.所以通过搜索来学习.

膜——生物反应器是近年来发展起来的一种新型的重要的污水处理回用装置。是生物技术与膜分离技术的结合。污水经生物反应池,在微生物的作用下,解污水中的有机物,悬浮物及部分凝胶物质,然后靠膜与水分离,使污水达到中水回有物装置。市场前景: 随着工业化的发展,水资源将会日益短缺,节约用水,及将水回用势在必行。水型回用可用于宾馆,别墅,小区,废水回用可应用于工业生产,由于此项技术在我国的应用仍处于起始阶段,故市场潜力巨大。投资概算: 主要由三部分:1,主要构筑物基建费:173万元。2,主要设备安装调试费:16。08万元,3,其它运行费用:如"单位处理水量基建高效单位处理水量电力消耗,人工费,药剂费等。效益分析: 膜一生物反应器技术是以污水回用为最终目的的新工业,回用的节约的水费在两年内即可以收回整个工程投资。两年的节约的水费可以计算机为净利润,经济效非常可观。同时,节约水资源,减轻任意排放造成的污染也具有很好的社会效益。

炎热的秋过去了,终于可以静下心来写些东西了,细细想来也许标题应该用:“我的DIY之路”或者是:“乐趣中的财富”,总之就是一点心得,虽然已经过了轻狂的年纪,依旧少许些不那么淡定(哈。。。见谅了)在这个论坛我发表的第一个贴子已经是很多年前的事了,也是第一个动手用家用微波炉制作的“微波反应器”,虽然技术含量不是很高,获得了很多回帖与支持,使我倍感欣慰,后来陆续制作了“旋风分离器”,“半导体制冷反应器”以及没有在论坛上发出的一些制作,多年的实验室DIY知识积累为我打下了扎实的动手能力基础,在加工配件的同时跟着老师傅学会了电焊板金等技能,在此对这些工作在一线的老师傅表示深深的敬意。他们传授的经验是我们无法从书本上获知的。http://ng1.17img.cn/bbsfiles/images/2017/01/201701191656_647634_1866229_3.jpg这是年前做的一个实验室用的微型反应器,虽然有些简陋,但效果非同一般,规模化的设备已经投入了生产,这台也就结束了它的使命被放弃到了仓库里。还是回归正题吧,年前和朋友品茶聊天工程中,说起他们厂的酯化反应收率问题,这个是在15度,滴加放热反应,收率一直在60-70之间徘徊,就开玩笑的说,你这么喜欢折腾和不考虑改善这个工艺提高收率,也许能挣大钱,在钱的诱惑下(哈。。。。),我决定试试。尝试了各种方法,最后发现问题,就是要解决温度梯度和浓度梯度问题。发现问题就能找到解决问题的办法,发现微型管道反应器是最好的,他的主要功能就是解决:温度梯度,浓度梯度,压力梯度,密度梯度问题明天继续写。。。。。

厌氧反应器要求检测出水碱度作为判断反应器内是否发生酸化的依据,现在遇到几个问题:1.由于厌氧反应器温度在35℃时,出水呈现淡黄色,水样不进行稀释时滴定终点难以区分;2.对水样进行稀释后测定水样碱度,可避免颜色的干扰,但是碱度测定时能稀释?不少师兄认为不应稀释

http://img3.17img.cn/bbs/upfile/images/20100518/201005181701392921.gif康宁微通道反应器在精细化工领域过程优化运用讲座时间:2014年08月04日 10:00 主讲人:伍辛军现任美国康宁公司康宁反应器技术中心(中国)经理,在康宁公司领导过多个基于康宁反应器技术的连续流工艺应用开发工作http://img3.17img.cn/bbs/upfile/images/20100518/201005181701392921.gif【简介】 康宁的高通量微通道反应器是由特种玻璃或特种陶瓷材料制造,具有优秀的抗腐蚀性能,耐高温(230°C)高压(18公斤压力),适用于多种化学反应。其独特的多层结构整体设计,使得其总换热效率和流体混合的传质性能均比传统的搅拌釜反应器高出很多倍。在多种化学合成应用中具有显著的优势:提高反应收率和产品纯度,消除安全隐患,缩短反应生产周期,减少溶剂的使用和废物的产生。-------------------------------------------------------------------------------1、报名条件:只要您是仪器网注册用户均可报名参加。2、报名并参会用户有机会获得100元手机充值卡一张哦~3、报名截止时间:2014年08月04日 9:304、报名参会:http://simg.instrument.com.cn/meeting/images/20100414/baoming.jpg