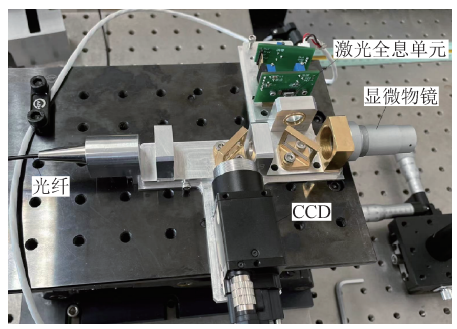

TSI公司北京维修中心VTI标定设备现已投入运行

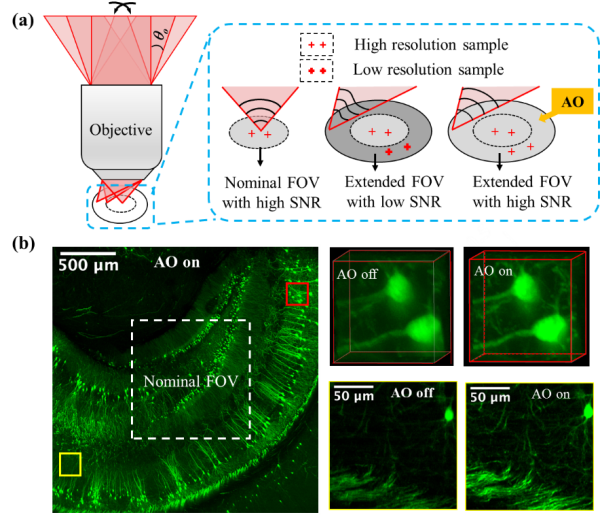

TSI公司北京维修中心为了向您提供更加方便,简洁,快速,本地化的服务,从美国引进了一套全自动的风速,温湿度,压差,CO及CO2等参数的校准计量设备,现在可以为您提供对新款TSI公司生产的VTI便携式检测仪器以及TSI旗下Alnor和Airflow品牌进行校准及计量服务,并出具TSI公司的标定证书的服务,也可以用于其它品牌的相应仪器的校验。 可以标定和校验的参数如下: 固定温度(T):0 and 60 Deg C 湿度(H):5 to 95% RH 压差(P):-15 to 15 In. H2O (-3735 to +3735Pa) 风速(V):0 to 10,000 ft/min (0 to 50m/s) 一氧化碳含量(CO):0-200ppm 二氧化碳含量(CO2):0-5000ppm 可以标定的仪器如下:ModelBrand NameCert TemplateModelBrand NameCert TemplateModelBrand NameCert Template780TSIT, V450AirflowT, H, CO2AVM-410AlnorT, V782TSIT, V452AirflowT, H, CO2, COAVM430AlnorT, V784TSIT, H, V480AirflowT, VAVM430-AAlnorT, V786TSIT, H, V482AirflowT, VAVM440AlnorT, H, V960TSIT, V484AirflowT, H, VAVM440-AAlnorT, H, V962TSIT, V486AirflowT, H, VAXD610AlnorP964TSIT, H, VIAQ910AirflowCO2AXD620AlnorP966TSIT, H, VIAQ920AirflowT, H, CO2CF910AlnorCO2980TSIT, H, CO2PVM610AirflowPCF920AlnorT, H, CO2982TSIT, H, CO2, COPVM620AirflowPCF930AlnorT, H, CO2, CO5815TSIPRH710AirflowT, HTH710AlnorT, H5825TSIPRH720AirflowT, HTH720AlnorT, H7415TSIT, HTA-410AirflowT, V7425TSIT, HTA-430AirflowT, V7515TSICO2TA-430-AAirflowT, V7525TSIT, H, CO2TA-440AirflowT, H, V7535TSICO2TA-440-AAirflowT, H, V7545TSIT, H, CO2, COTA-460-PAirflowTC, P, Bp9515TSIT, VTA-460-XAirflowTC, Bp9535TSIT, V9545TSIT, H, V7565-XTSITC, Bp9535-ATSIT, V9545-ATSIT, H, V9555-PTSITC, P, Bp9555-XTSITC, Bp 欢迎广大用户前来我公司体验热诚周到的服务和精良的标定技术!