谁比较熟悉国外的热变形维卡仪? 说说国内的同类产品的不足及建议改进的地方。

请问各位同仁,有没有使用过高铁的仪器——电脑系统维卡/热变形温度试验机,我们现在有一台,HV-2000-C3型的,在电脑上操作的时候,有时候会出现电脑上整个控制程序自己突然消失。想询问一下,有没有同仁使用同一型号的机子有出现这种情况。如果没有,那请教各位,是什么情况出现这种问题。[em06] [em11]

维卡软化点、热变形温度的资料,谁有吗?

在日常工作中常常遇到GB/T1633-2000《热塑性塑料维卡软化温度的测定》和GB/T1634-2004《负荷变形温度的测定》两个评价塑料耐热性的标准,我就不十分清楚两标准在评价这方面有何不同,一般来说同一热塑性塑料的维卡软化点温度较热变形温度要高,哪个才是塑料使用的上限温度?[em0803]

要求:测试主要更具GB 1634 测试 试样为塑料,1.8MPa下一般热变形温度为160——250摄氏度。对仪器要求: 1. 能准确测试热变形温度。 2.带电脑微机控制,可以导出实时数据。 3.试验重复性要好,精度高。 4.品牌最好是国外知名品牌,如果国内有较好的仪器也可以推荐。 各厂商如有此款好的仪器可以踊跃报名。 报名要求: 1.注明品牌,型号,价格(价格最好是优惠后的价格,以免高的离谱直接被刷)。 2.注明此款仪器的优势突出在哪里。 3.如何保证售后服务(很重要的哦)。 4.介绍一下产品,及其使用情况。 5.如果有条件可以做成PPT发给我。 邮箱:zsjt886#$163.com #$改成@ 发资料的话请尽快,因为我还要做成PPT,如果是直接PPT的请在这个星期六的下午12点之前发给我。

您好!我想问一下型号为ZWK-300《微机控制热变形维卡软化点温度试验机》的工作原理,谢谢!

计划建立pp检测实验室,预采购万能试验机、冲击、热变形维卡等仪器,哪位帮助推荐一下厂家、型号?网上查到承德很多厂家,例如:金建 科标、鑫马 、考思,很多,不知道哪个厂家的仪器好一点稳定准确?

求购 ZWK系列微机控制热变形维卡软化点试验机一台 深圳新三思生产请提供详细资料,本人在北京 联系方式:010-51167378 冯先生 邮件jravendale@126.com

ISO 306 : 2013 维卡,GB/T 1634-2004热变形温度,GB/T3682 -2000熔融指数,ISO 6452: 2007冷凝水,ISO 105-B06:2004耐光照的能力验证提供者~~~非常感谢~~~

请问热变性温度和维卡温度有什么区别?测量前需要做哪些工作?

主要测试设备有:熔融指数仪、毛细管流变仪、在线流变仪、连续熔体流变仪、流动表征流变仪、挤出流变仪、热变形/维卡试验机、氧指数分析仪、冲击实验仪、薄膜性能测试仪器、热封口仪、实验室混合挤出机、实验室卷绕机、实验室切粒机和实验室混合成型机等。 油位测试美国VIATRAN.请您浏览熔融指数http://www.dynisco.com/products.asp?FID=33&FNAME=Melt+Flow+Indexers&lang=流变仪 :http://www.dynisco.com/products.asp?FID=34&MID=48&FNAME=Capillary+Rheometers&MNAME=LCR7001&lang=王进TEL:0755-83745473FAX:0755-83745445MOB:13500059473

请教,聚合物的结晶度和热变形温度有什么关系吗?热变形温度和什么参数有关?

不知谁有热变形ASTM D648 热软化ASTM D1525中文版本,发给我一下,不胜感激,E-mail:hors8011@163.com[img]http://www.instrument.com.cn/bbs/images/affix.gif[/img][url=http://www.instrument.com.cn/bbs/download.asp?ID=36097]热变形热软化测试标准(国标)[/url]

目前我们实验室的TMA的探头是压缩式探头,主要用来测试材料的热膨胀系数。现在客户要求用TMA测试材料的热变形温度,不过测试夹具要更改为拉伸夹具。各位实验室的TMA有用拉伸夹具测试材料的热变形温度吗?如果用压缩夹具,能不能测试出来材料的一个大概的热变形温度呢?欢迎各位讨论。

请问热变形温度与长期使用温度有什么区别?[em27]

[size=16px][color=#990000][b]摘要:电主轴Z向热变形是影响高速数控机床加工精度的主要因素,目前常用的补偿技术是流体介质形式的液冷和风冷,也出现了基于帕尔贴原理的TEC半导体冷却技术。目前TEC冷却技术在电主轴热变形补偿中存在的主要问题是无法对主轴热变形量进行直接调控,还需基于复杂模型对温度进行控制来间接实现补偿。为此本文提出了闭环控制回路的解决方案,直接以涡流位移传感器信号作为控制信号,通过TEC实时控制电主轴热变形稳定在较低水平。[/b][/color][/size][align=center][b][img=电主轴热变形补偿技术,550,391]https://ng1.17img.cn/bbsfiles/images/2023/08/202308081112369716_6105_3221506_3.jpg!w690x491.jpg[/img][/b][/align][size=16px][/size][align=center][size=16px]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/size][/align][size=16px] [/size][size=18px][color=#990000][b]1. 问题的提出[/b][/color][/size][size=16px] 高精度加工中心在加工零件时,由于温度的逐渐升高,会发生X向、Y向和Z向的热变形,Z向热变形是由机床的立柱的热变形、机床主轴箱的热变形、机床主轴的热变形、机床Z向丝杠的热变形等复合而成,其中主轴的变形数值较大,对机床的加工精度影响最为严重,因此电主轴Z向热变形补偿是加工中心提高加工精度首先要考虑的问题。[/size][size=16px] 防止热变形的基本原则是控制电主轴组件的温升,因此采用主动冷却成为最佳选择。最常用的冷却方式是风冷和液冷,通过流动介质来散发主轴上产生的热量,但流体冷却存在响应速度慢和电主轴内部不同热源产生的热量很难精确匹配的问题,流体介质的传热能力会受到诸多因素的影响,如停滞流体层的厚度、由流体杂质沉淀引起的污垢热阻、流体的热导率、冷却通道和流体之间的温差以及流速等,都会影响冷却效果,甚至造成冷却通道的堵塞。目前,新出现了一种采用TEC半导体制冷的技术来代替流动介质冷却[1],即将TEC帕尔贴制冷片产生的冷量传递和分配给主轴套筒,精确控制电主轴上的温度分布以快速消除主轴的热变形,其整体结构如图1所示。[/size][align=center][size=16px][color=#990000][b][img=电主轴TEC冷却系统结构示意图,650,275]https://ng1.17img.cn/bbsfiles/images/2023/08/202308081115211024_6896_3221506_3.jpg!w690x292.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#990000][b]图1 电主轴TEC冷却系统结构示意图[/b][/color][/size][/align][size=16px] 根据图1所示结构,所采用的TEC制冷技术虽然可以准确控制相应位置的温度,但受限与缺乏非温度变量的TEC控制技术,在文献[1]所报道的研究中,TEC温度控制并未与电主轴的Z向热变形位移量形成闭环控制回路,所以只能通过各种复杂的模型和传热公式大概估算出所需的控制温度,基本无法在实际应用中得到推广。[/size][size=16px] 为了将TEC冷却技术真正应用于高速电主轴Z向的热变形冷却补偿,本文将提出一种TEC冷却闭环控制方法,即采用涡流位移传感器获得的主轴热变形量作为反馈信号,通过PID高精度控制器直接驱动TEC进行制冷量的快速调节,使主轴热变形始终维持在较低水平。[/size][size=18px][color=#990000][b]2. 解决方案[/b][/color][/size][size=16px] 解决方案的主要内容是通过TEC制冷系统的温度调节,直接来调控电主轴热变形,具体就是以涡流位移传感器作为探测和控制信号,与TEC制冷系统和高精度PID控制器组成闭环控制回路,使电主轴的热变形始终控制在较低水平。整个电主轴热变形TEC补偿控制系统结构如图2所示。[/size][align=center][size=16px][color=#990000][b][img=电主轴热变形TEC补偿控制系统结构示意图,650,440]https://ng1.17img.cn/bbsfiles/images/2023/08/202308081115406565_4483_3221506_3.jpg!w690x468.jpg[/img][/b][/color][/size][/align][align=center][size=16px][color=#990000][b]图2 电主轴热变形TEC补偿控制系统结构示意图[/b][/color][/size][/align][size=16px] 以往的TEC控制系统只能通过温度传感器进行温度调节,无法根据位移传感器信号进行温度调节以最终控制热变形的大小。本解决方案的核心技术是采用了具有高级功能的高精度PID控制器,可按照涡流位移传感器输出的模拟电压信号对TEC半导体制冷器的温度进行控制,即当电主轴受热变形增大超过设定值时,自动增加制冷量;当电主轴受冷后变形量小于设定值时,自动减小制冷量,甚至进行部分加热。[/size][size=16px] 图2所示的控制系统结构仅是针对一路主轴热变形的冷却,如果为了进一步降低主轴的热变形真正的做的高精度电主轴,势必要增加TEC冷却通道,这只需简单的增加图2所示的控制系统数量就能实现。[/size][size=18px][color=#990000][b]3. 总结[/b][/color][/size][size=16px] 综上所述,通过本解决方案直接以电主轴Z向位移探测构成闭环控制回路的TEC温控技术,可以直接实现电主轴热变形的补偿控制。在此基础上,本解决方案还有以下特点:[/size][size=16px] (1)此解决方案可很容易的进行多个冷却通道的拓展应用,可充分发挥TEC制冷方式在局部冷却方面的灵活性和便利性,可同时进行多个位置上的冷却控制,更能充分降低热变形的影响。[/size][size=16px] (2)此解决方案的控制方式更加灵活,即可按照位移信号进行冷却温度的直接调节,也可根据设计进行局部温度的调控,也可以采用温度跟踪技术进行电主轴的整体温度分布控制。[/size][size=18px][color=#990000][b]4. 参考文献[/b][/color][/size][size=16px][1] Fan K , Xiao J , Wang R ,et al. Thermoelectric-based cooling system for high-speed motorized spindle I: design and control mechanism [J]. The International Journal of Advanced Manufacturing Technology, 2022, 121(5):3787-3800. DOI:10.1007/s00170-022-09568-4.[/size][size=16px][/size][align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]

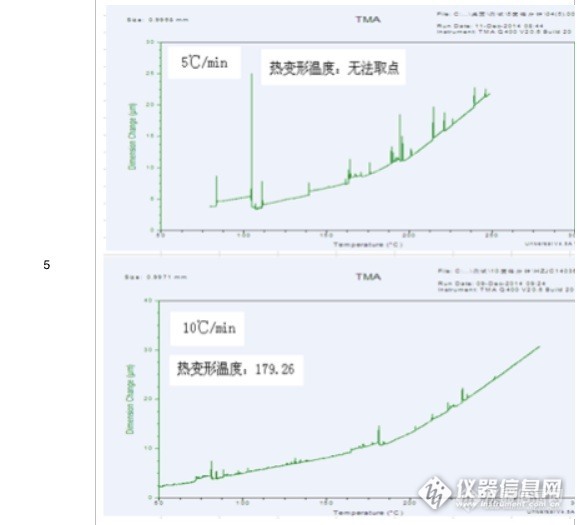

今年本人的最后一篇参赛作品了!板材的热变形温度研究实验设计背景:应客户要求和实验室自身探索需要。一、研究板材的热变形温度影响因素。主要考察了三个变量:板材的前处理条件:烘烤温度、烘烤时间,测试升温速率。二、实验设计表:实验方案设计板材编号烘烤温度(℃)烘烤时间(h)升温速率(℃/min)1005和102180125和103180245和104200125和105200245和10三、测试谱图统计如下:[img

1、知道塑料的热变形温度对实际应用有什么帮助?2、使用TMA测试热变形温度时,形变量γ选择多少?是0.2%吗?

关于HDT/Vicat 的测试方法很多,听说又出了新的标准,测量玻璃钢的。现就我所知,总结一下:GB/T 1634GB/T 1633ISO306ISO75ISO 2507ASTM D648,ASTM D1525UNI5641 UNI5642DIN53461哪位可以提供或补充以上标准,不胜感激!

哪些直读光谱采用了热变形自补偿设计技术?

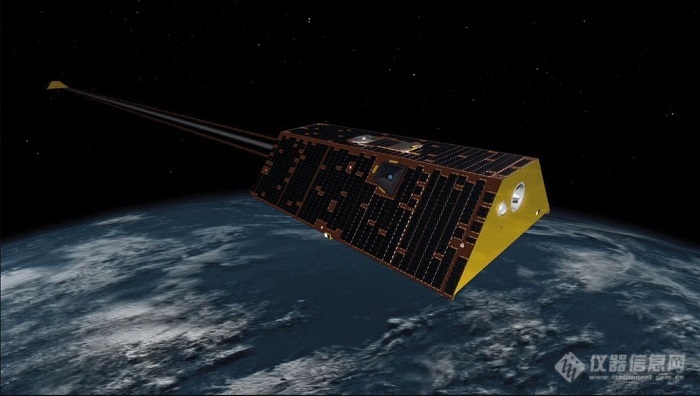

[color=#990000]摘要:本文根据公开文献报道,介绍国内在航天器尺寸高稳定性复合材料桁架结构热变形测试技术方面的研究进展,分析国内现有技术手段存在的不足和问题,并明确了尺寸高稳定性复合材料桁架的技术要求,为下一步热变形测试技术明确发展目标。[/color][color=#990000]关键词:尺寸稳定性,桁架,热变形,热膨胀系数,航天器[/color][align=center][img=,690,390]https://ng1.17img.cn/bbsfiles/images/2019/01/201901221809393985_5910_3384_3.jpg!w690x390.jpg[/img][/align][hr/][color=#990000][b]1. 引言[/b][/color] 尺寸高稳定性复合材料结构是轻质、高精度航天器结构的重要发展方向,欧美国家自上世纪90年代就开始研究零膨胀、高/超高稳定性的航天器复合材料结构,并用于太空望远镜及其他光学仪器的支撑结构、天线反射面和重力梯度仪基座等。 传统航天器结构一般只要求高刚度、高强度、轻质量,对于尺寸稳定性的要求不是很高。但近些年来,随着遥感卫星、空间探测器、太空望远镜等高精度航天器对超稳平台的需求,尺寸高稳定性复合材料结构方面的研究也逐渐得到重视。 2010年以来,我国航天领域也开展了尺寸高稳定性复合材料结构的工程应用研究,主要用于卫星相机和其他精密仪器设备的支撑。为了满足这些仪器高分辨率有效载荷设计及安装要求,各种仪器必须具备高稳定的结构安装平台,安装平台既起支撑连接作用,又要具备耐受真空、温度影响的高的尺寸稳定性。高稳定结构在满足刚度、强度要求的基础上,应进一步满足地面温湿度环境和空间交变温度环境下的结构微变形要求。因此,高稳定结构研制须解决结构热稳定性的测试问题,以验证高稳定结构的热稳定性设计,为仿真模型修正提供依据,并对最终航天器高稳定结构进行考核和评价。 本文将根据公开文献报道,介绍国内在航天器尺寸高稳定性复合材料桁架结构热变形测试技术领域内的研究进展,分析国内现有技术手段存在的不足和问题,并明确了尺寸高稳定性复合材料桁架的技术要求,为下一步热变形测试技术明确发展目标。[color=#990000][b]2. 国内测试技术现状[/b][/color] 根据文献报道,2013年中国空间技术研究院研制的某卫星高稳定、高精度复合材料桁架结构,如图2-1所示,承载着敏感器、天线等精密设备。[align=center][color=#990000][img=,690,213]https://ng1.17img.cn/bbsfiles/images/2019/01/201901221812085502_1103_3384_3.png!w690x213.jpg[/img][/color][/align][align=center][color=#990000]图2-1 尺寸高稳定性桁架结构示意图和坐标系[/color][/align] 根据卫星的任务要求,该桁架结构不仅需要满足承载强度要求,而且还要保证其上设备与基准的相对位置或指向关系稳定不变,即在外部环境条件变化时,其结构几何尺寸变化很小或趋于零。为了满足设备的高精度安装及在轨高稳定性的要求,必须首先保证该桁架结构的制造精度及在轨的热稳定性。 针对热稳定性的考核测试,文献从桁架材料样品的热膨胀系数测试和整体桁架热变形测试两个不同尺度上进行了研究。[color=#990000]2.1. 样品热膨胀系数测试[/color] 样品级的热膨胀系数测试分别采用了德国耐驰公司的DIL 402C 热膨胀仪和国产热膨胀仪,并进行了测试结果对比,这两种仪器都是顶杆法热膨胀仪。因为受各种因素的限制,顶杆法热膨胀仪的测量精度最多能达到-7量级的水平,在没有采用低膨胀系数标准材料进行考核和校准的前提下,所以文献得到的桁架材料热膨胀系数测量结果只能确定在-7量级,无任何测量不确定度范围。 造成普通顶杆法热膨胀仪测量准确性无法满足低膨胀/超低膨胀材料需求的主要原因如下: (1)热膨胀仪中的顶杆材料一般选用的是热膨胀系数为5.3×10-7/K的熔融石英,这就限制了顶杆法热膨胀仪的测试能力。 (2)在-5~+50℃范围内,样品温度的热电偶测温传感器和电加热控制方式很容易造成将近1℃的测量不确定度,室温附近热物理性能测试的最大误差源往往都是温度项。 (3)在普通顶杆法热膨胀仪中,测量样品变形的位移传感器测量不确定度往往在0.5~3微米范围内,并需定期进行计量校准。有些热膨胀仪只给出测量分辨率而不给出测量不确定度(或精度和误差等)和温度漂移指标,往往很容易夸大测试能力,需谨慎对待,需采用不同热膨胀系数范围的相应标准材料进行考核和校准。[color=#990000]2.2. 桁架全场热变形测试[/color] 针对高稳定性桁架,文献认为其整体桁架结构最小热变形仅为2微米左右,在对桁架结构进行热稳定测试时设计了以下要求: (1)热稳定试验测试系统理论精度至少达到微米级; (2)测试系统须耐受一定环境噪声、设备噪声及温度波动; (3)整体桁架全场测量,尽可能减少测试仪器对结构热变形的影响,理想测试方法为非接触测量。 针对上述要求,文献提出了基于数字图像的散斑测试技术,并进行了热稳定测试研究。散斑测量装置为定制丹麦Dantec Dynamics公司的Q-400测试系统,可非接触测量全场变形,如图2-2所示。在测试开始时,被测物体表面涂有随机散斑,通过2台专用高精度CCD相机追踪温度加载前后的散斑变化;采用相关算法计算出物体表面因变形引起的变化,获得每个点的三维位移矢量,进行计算出全场每点的变形值和应变值,变形测量精度达到微米级。[align=center][color=#990000][img=,690,351]https://ng1.17img.cn/bbsfiles/images/2019/01/201901221812272113_6108_3384_3.jpg!w690x351.jpg[/img][/color][/align][align=center][color=#990000]图2-2 Q-400测试系统[/color][/align] 据文献报道,被测桁架结构由杆件和接头组成,最大外包络尺寸(未安装设备)为 1532 mm×837 mm×392 mm,温度范围为20~45℃,每间隔5℃测量一次变形,测试现场照片如图2-3所示。[align=center][color=#990000][img=,690,382]https://ng1.17img.cn/bbsfiles/images/2019/01/201901221813028822_5623_3384_3.png!w690x382.jpg[/img][/color][/align][align=center][color=#990000]图2-3 热变形测试[/color][/align] 整个测试过程中使桁架结构件经历7次热循环,随着循环次数增加,桁架结构变形量(天线a安装点相对敏感器c安装点的距离变化)减小,且逐渐趋于稳定,最初的变形量为3um/K,最终变形量为0.7um/K。相对于20~45℃的温度变化范围,近25℃的热循环温度变化使得桁架结构的总变形量范围应该为17.5~75um。如果天线a安装点与敏感器c安装点的间距按照1.5 m进行计算,那么相应的热膨胀系数变化范围为(0.7~3)×10-6/1.5=0.47~2×10-6/K,这与样品的热膨胀系数测试结果基本相吻合,多次热循环后的最终热膨胀系数处于一个量级。对于桁架结构上述变形量,采用数字散斑法还算能勉强进行测试,但如果桁架复合材料的热膨胀系数降低到5×10-8/K,那么桁架结构最终最小总变形量为25×1.5×5×10-8=1.9um,或0.075um/K;如果热膨胀系数再降低到1×10-8/K,桁架结构最终最小总变形量将为25×1.5×1×10-8=0.375um,或0.015um/K。对于这种微变形,再采用同量级精度的散斑法就无法进行测量,桁架结构的热变形规律基本淹没在散斑法的系统测量误差之内,而这种-8量级的超低热膨胀系数复合材料早在上世纪七八十年代NASA就应用在桁架结构中,这也是我国航天器复合材料桁架结构的必然趋势。 综上所述,桁架结构数字散斑法热变形测试中存在以下几方面的问题: (1)测试前需要在桁架上涂覆散斑涂料,可能会给桁架带来影响。 (2)在文献中,标称激光散斑测量变形的精度为1微米,这已经达到了激光散斑法的测量极限,无法满足今后低变形桁架的测试需要。 (3)激光散斑法无法进行真空环境下的原位全场测量。 (4)国外研究和应用桁架技术已有四十年以上的经历,对桁架及其复合材料的热膨胀系数和热变形进行过大量测试方法研究,但从未在相关报道中看到过采用散斑法测量桁架结构的热变形,绝大多数采用的都是准确性更高的激光干涉法。[b][color=#990000]3. 尺寸高稳定性复合材料桁架热变形测试要求[/color][/b] 根据文献和国外的发展历程,对于尺寸高稳定性复合材料桁架热变形测试需要满足以下几方面的要求: (1)为长期控制结构在轨期间的变形,除需测量材料的热膨胀系数之外,还需测量材料的湿热膨胀系数。 (2)为进一步降低复合材料的热膨胀系数,并获得超稳定的结构,还需深入研究复合材料的铺层设计、热膨胀系数的预测方法,同时提高样品级别的热膨胀系数测量准确性,要具备测量热膨胀系数1~5×10-8/K范围的能力。 (3)为进一步提高复合材料桁架结构整体变形测量的准确性、减小测量不确定度,需具备模拟空间环境的真空(低气压)条件下的原位测量能力,利用真空环境消除或减弱热对流所带来的不确定度。更准确的说,要对大尺寸桁架结构0.1um的总变形量要有准确的测试能力。[color=#990000][b]4. 参考文献[/b][/color] (1)刘国青, 阮剑华, 罗文波, 白刚. 航天器高稳定结构热变形分析与试验验证方法研究. 航天器工程, 2014, 23(2):64-70. (2)马立, 杨凤龙, 陈维强, 齐卫红,李艳辉. 尺寸高稳定性复合材料桁架结构的研制. 航天器环境工程, 2016, 33(3).[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align]

【GB/T10485-2007道路车辆外部照明和光信号装置环境耐久性】标准中规定了汽车光信号装置的热变形试验,其试验要求如下: 适用性:本试验项目适用于光信号装置,用来评定其塑料部件对环境和自身光源的耐热性。 设备:可编程高低温试验箱 试样:两只光信号装置。 试验条件:试验前、后应检验配光性能。 试验方法:1、放置试样前,箱内气流为1m/s~2m/s;2、试样应安装在试验支架上,并安放在可编程高低温试验箱内中心位置处,其基准轴线平行于气流的主方向,试样与箱避间距离应大于200mm;3、可编程高低温试验箱内的温度应为46℃~49℃之间(对于后雾灯温度应为23℃±5℃)。 试验方法: 1、试样应按下述规定的方式,以试验电压(13.5V±0.1V或28.0V±0.1V)点亮1h。 --牌照灯、侧标志灯、前位灯、后位灯、后雾灯、驻车灯、昼间行驶灯和示廓灯应稳定点亮; --制动灯和倒车灯应点亮5min,关闭5min; --转向信号灯以闪烁方式点亮。 2、具有多种功能的装置,除倒车灯和后雾灯组合灯外,应同时点亮所有的功能。 3、制动灯、倒车灯和后雾灯应分别进行试验。 4、若后雾灯与后位灯结合成混合灯,则试验时应同时点亮两种功能。 结果判定:试验后,目视检验塑料部件应不变形。 本文出自北京雅士林试验设备有限公司 转载请注明出处

KA® -古老仪器,品质见证 - 召集“品质见证人”http://ng1.17img.cn/bbsfiles/images/2011/02/201102181736_278342_1622715_3.jpg尊敬的IKA®客户:IKA®刚刚庆祝完她的第一个百岁生日,现在正向第二个100年迈进。作为IKA®的忠诚客户的您,还拥有IKA® 的古老仪器吗?若有,那您就有机会成为IKA®的“品质见证人”。召集对象:1. 2001年1月1日以前购买IKA® 仪器,并至今仍能使用该仪器的客户,均可报名参加,成为IKA® “品质见证人”。2. 凡使用IKA® 单台仪器时间超过10年,而使用时间最长的5名“品质见证人”,均可成为IKA® “品质见证人”特别使者。所使用的IKA® 古老仪器不限实验室产品或分析仪器。奖项设置:1. “品质见证人”:多名。可获得精美礼品和证书,可及时获得IKA® 通讯2. “品质见证人”特别使者:5名。可获得: a.精美礼品和证书,IKA® 通讯; b.可用现有古老仪器换取IKA® 关联产品(换取产品待定); c.免费保修IKA® 仪器一年(2011年11月1日-2012年10月31日)。报名方式:已结束适用地区:大中华,韩国 活动有效期:2011年1月1日至2011年9月30日

【GB/T10485-2007道路车辆外部照明和光信号装置环境耐久性】标准中规定了汽车光信号装置的热变形试验,其试验要求如下: 适用性:本试验项目适用于光信号装置,用来评定其塑料部件对环境和自身光源的耐热性。 设备:可编程高低温试验箱 试样:两只光信号装置。 试验条件:试验前、后应检验配光性能。 试验方法:1、放置试样前,箱内气流为1m/s~2m/s;2、试样应安装在试验支架上,并安放在可编程高低温试验箱内中心位置处,其基准轴线平行于气流的主方向,试样与箱避间距离应大于200mm;3、可编程高低温试验箱内的温度应为46℃~49℃之间(对于后雾灯温度应为23℃±5℃)。 试验方法: 1、试样应按下述规定的方式,以试验电压(13.5V±0.1V或28.0V±0.1V)点亮1h。 --牌照灯、侧标志灯、前位灯、后位灯、后雾灯、驻车灯、昼间行驶灯和示廓灯应稳定点亮; --制动灯和倒车灯应点亮5min,关闭5min; --转向信号灯以闪烁方式点亮。 2、具有多种功能的装置,除倒车灯和后雾灯组合灯外,应同时点亮所有的功能。 3、制动灯、倒车灯和后雾灯应分别进行试验。 4、若后雾灯与后位灯结合成混合灯,则试验时应同时点亮两种功能。 结果判定:试验后,目视检验塑料部件应不变形。

[color=#990000]摘要:本文针对航天器尺寸高稳定性复合材料桁架结构的热变形测试,从样品的热膨胀系数测试到桁架全场大尺寸热变形测试,全方位提出了相应的解决方案。特别针对激光干涉法在大气环境下的高精度热变形测量,介绍了上海依阳公司开展的方案性试验结果,证明了激光干涉法完全可以用于大气环境下的位移测量,尽管测量精度有所降低,但完全可以满足百纳米量级的全场热变形测量,同时也证明了此方案的可行性,为打通整个技术路线奠定了基础。 [/color][color=#990000]关键词:尺寸稳定性,桁架,激光干涉法,热变形,热膨胀系数,航天器[/color][align=center][img=,690,387]https://ng1.17img.cn/bbsfiles/images/2019/01/201901232018598367_8587_3384_3.jpg!w690x387.jpg[/img][/align][align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align][color=#990000][b]1. 引言[/b][/color] 从目前公开报道的相关文献来看,国内在航天器尺寸高稳定性复合材料桁架结构热变形测量方面还刚刚起步,还没找到有效可行的测试技术方向和手段,而对于尺寸高稳定性复合材料桁架的热变形测试,需要满足以下几方面的要求: (1)为长期控制结构在轨期间的变形,除需测量材料的热膨胀系数之外,还需测量材料的湿热膨胀系数。 (2)为进一步降低复合材料的热膨胀系数,并获得超稳定的结构,还需深入研究复合材料的铺层设计、热膨胀系数的预测方法,同时提高样品级别的热膨胀系数测量准确性,要具备测量热膨胀系数1~5×10-8/K范围的能力。 (3)为进一步提高复合材料桁架结构整体变形测量的准确性、减小测量不确定度,需具备模拟空间环境的真空(低气压)条件下的原位测量能力,利用真空环境消除或减弱热对流所带来的不确定度。更准确的说,要对大尺寸桁架结构0.1 um的总变形量要有准确的测试能力。 本文针对上述要求,从样品的热膨胀系数测试到桁架全场大尺寸热变形测试,全方位提出了相应的解决方案。特别针对激光干涉法在大气环境下的高精度热变形测量,介绍了上海依阳公司开展的方案性试验结果,证明了激光干涉法完全可以用于大气环境下的位移测量,尽管测量精度有所降低,但完全可以满足百纳米量级的全场热变形测量。同时也证明了此方案的可行性,为打通整个技术路线奠定了基础。[b][color=#990000]2. 技术方案[/color][/b] 技术方案主要针对材料样品和整体桁架两个尺度级别的测试进行设计。样品级别的热膨胀和湿膨胀系数测试还采用顶杆法,整体桁架的热变形和热膨胀系数采用目前位移测量精度最高的激光干涉法,并实现激光干涉法既可以在大气环境下又可以在真空环境下进行测量。整体技术方案如图2-1所示。[align=center][img=,500,354]https://ng1.17img.cn/bbsfiles/images/2019/01/201901232024059437_8538_3384_3.png!w690x489.jpg[/img][/align][color=#990000][/color][align=center][color=#990000]图2-1 热变形测试技术方案框图[/color][/align][color=#990000]2.1. 顶杆法高精度热膨胀系数测试方案[/color] 为了实现样品级别的高精度-8量级热膨胀系数测量,测试方案包括以下几方面的内容: (1)采用传统顶杆法进行样品级别的热膨胀系数测量,顶杆的作用是将样品的尺寸变化传递出来,而不是非接触式激光干涉法直接对镜面样品表面进行测量。选择顶杆法的目的是降低样品制作难度和测量光路的调整难度。 (2)顶杆法超低热膨胀系数测量装置放置在放置在大气环境中,由此在实现变温测量的同时,还可以进行变湿测量。另外,在大气环境下样品的辐射加热速度要比真空条件下快很多,这使得大气环境下的测试效率远高于真空条件下的测试。 (3)普通热膨胀仪中的顶杆材料一般选用的是热膨胀系数为5.3×10-7/K的熔融石英,这限制了顶杆法热膨胀仪的测试能力。在±50℃范围内,可选用热膨胀系数小于1×10-8/K零膨胀材料,并结合基线修正,可使顶杆法具有非常高的测量精度。 (4)在±50℃范围内,样品温度的热电偶测温传感器和电加热控制方式很容易造成将近1℃的测量不确定度,室温附近热物理性能测试的最大误差源往往都是温度项。为此选用高精度的液体循环浴加热方式和热敏电阻温度传感器,可大幅度降低温度项误差。 (5)热膨胀测试中的位移传感器直接选用绝对测量的激光干涉仪,这样可以保证几个纳米的测量精度(不是分辨率)。 (6)在超低热膨胀系数测试中,位移传感器随环境温度变化所带来的影响非常明显,所有高精度的位移传感器都有温漂指标。为此,要对位移传感器采取恒温措施,根据不同位移传感器的温漂指标确定传感器环境温度的稳定性和恒温手段。[color=#990000]2.2. 激光干涉法全场测试方案[/color] 为了实现尺寸高稳定性复合材料桁架结构的全场热变形测量,如图2-1所示,测试方案选择采用激光干涉测试技术,这主要是基于以下几方面原因: (1)激光干涉测试技术是目前工程应用中测量精度最高的成熟技术,由于是基于波长长度的测量,所以激光干涉法是一种绝对测试方法,比较容易实现几个纳米的位移测量精度。 (2)目前成熟的激光干涉测试技术,既可以测量热变形位移,又同时可以测量角度变化,非常适合桁架结构的全场热变形测量。 (3)目前成熟的激光干涉测试技术已经解决了以往激光干涉法测量对环境振动的苛刻要求问题,不再需要特殊和昂贵的抗震减震措施,在普通实验室的一般隔振台上就可以进行高精度测量。 激光干涉法全场测试方案是基于真空条件下的全场热变形测试,整个测试系统主要由真空系统、试验系统和测量系统三部分组成,整个测试系统放置在气浮隔振台上,如图2-2所示。[align=center][img=,690,274]https://ng1.17img.cn/bbsfiles/images/2019/01/201901232024226897_8935_3384_3.png!w690x274.jpg[/img][/align][color=#990000][/color][align=center][color=#990000]图2-2 真空型激光干涉法桁架全场热变形测试系统结构示意图[/color][/align] 在实际测试过程中,根据被测对象情况,将激光干涉仪的分布位置设计为双端和单端测量布局两种形式。 双端测量布局形式如图2-3所示。[align=center][color=#990000][img=,690,246]https://ng1.17img.cn/bbsfiles/images/2019/01/201901232137181177_6207_3384_3.png!w690x246.jpg[/img][/color][/align][color=#990000][/color][align=center][color=#990000]图2-3 双端测量结构示意图[/color][/align] 双端测量布局具有以下特点: (1)光程差小,两端反射镜平行度要求不高,有利于保证测量精度。 (2)多通道测量和扩展成本高,两台干涉仪只能测量一个试样。 单端测量布局形式如图2-4所示。[align=center][color=#990000][img=,690,439]https://ng1.17img.cn/bbsfiles/images/2019/01/201901232137381187_8450_3384_3.png!w690x439.jpg[/img][/color][/align][color=#990000][/color][align=center][color=#990000]图2-4 单端测量结构示意图[/color][/align] 单端测量布局具有以下特点: (1)光程差大(试件长度),两反射镜平行度要求高,可能会带来一定误差。 (2)优点是便于今后多通道测量和扩展,一台激光器可带三台干涉仪进行三个试件测量。 (3)关键是可以进行空载测量,确定系统误差。 总之,对于尺寸高稳定性复合材料桁架结构的热变形高精度测量,采用真空型激光干涉法基本是国际上的主流测试方法,而且基本都是采用上述单端测量结构形式,由此可实现模拟空间真空环境的航天器桁架的原位热变形准确测量。 尽管真空型激光干涉法可以实现很高精度的热变形原位测量,且非常适合航天器桁架结构的整体性能评价和考核,但在实际应用中还存在以下几方面的不足: (1)为满足庞大尺寸的航天飞行器桁架结构热变形测试,需要将整个桁架结构件完整放置在相应庞大的真空腔体内,并需要对真空腔体的光学窗口和真空度进行长时间的精确控制,以消除真空度变化带来的一系列影响,这使得整个测试系统非常复杂和造价昂贵。 (2)在真空环境下热传递速度很慢,桁架的整体加热和控温方式很容易造成温度不均匀,而且桁架温度达到稳定需要漫长的恒温时间。因此对于大尺寸桁架的热变形测试需要采用分区加热方式,这造成加热系统也非常复杂,且恒温时间同样的漫长。 (3)真空型激光干涉法测试系统的兼容性和灵活性较弱,需要采用巨大的真空腔体才能满足各种尺寸规格桁架的热变形测试,相应的调试工作量巨大。 综上所述,对于航天器尺寸高稳定性复合材料桁架的热变形测量,特别是对于桁架管材和整体结构的研制和考核,更大的需求是测试简便快速、覆盖广和造价低的大气环境下的激光干涉法测试系统,在测量精度上至少要比国内目前采用的数字散斑法提高1~2个数量级。[b][color=#990000]3. 大气环境下激光干涉法位移测量试验考核[/color][/b] 在大气环境下,大气中气体的波动会造成激光波长的改变,从而影响激光干涉法测量的准确性和稳定性,且非常容易造成试验过程中断,因此绝大多数激光干涉法测量基本都是在精确真空度控制条件下进行。 为了考核大气环境下激光干涉法测量的准确性和稳定性,采用激光干涉仪位移测量系统,并结合各种不同的实验环境和密封手段,对不同光程长度进行了测试。[color=#990000]3.1. 可行性试验装置和方法[/color] 可行性试验装置是在一个可拆装式木箱中放入一块0.6 m左右的石英板,石英板上分别放置参考反射镜和测量反射镜,并在石英板一侧固定激光器和干涉仪,整个木箱放置在气悬浮隔振台上,整个装置结构如图3-1所示。[align=center][color=#990000][img=,690,305]https://ng1.17img.cn/bbsfiles/images/2019/01/201901232025524053_1160_3384_3.png!w690x305.jpg[/img][/color][/align][color=#990000][/color][align=center][color=#990000]图3-1 可行性考核试验装置结构示意图[/color][/align] 为考核方案的可行性,设计了两种测量模式,如图3-2所示。[align=center][color=#990000][img=,690,215]https://ng1.17img.cn/bbsfiles/images/2019/01/201901232026226487_6991_3384_3.png!w690x215.jpg[/img][/color][/align][color=#990000][/color][align=center][color=#990000]图3-2 测量模式示意图[/color][/align] 在空载测量模式下,测量光和参考光都照射在一个平面反射镜上,这时激光干涉仪的位移测量值应为零。空载测量模式常用来考核激光干涉仪的系统测量误差,即考核各种试验环境条件对激光干涉仪位移测量的影响。 在差分测量模式下,测量光和参考光分别照射在测量反射镜和参考反射镜上,两反射镜之间的距离变化量就代表被测物热变形大小,由此来考核大气环境下空气波动对激光干涉仪位移测量稳定性的影响。[color=#990000]3.2. 考核测试条件和结果[/color] 为了模拟不同大气环境条件,设计了以下几种试验环境,如表3-1所示。[align=center][color=#990000]表3-1 大气环境试验条件[/color][/align][align=center][img=,690,202]https://ng1.17img.cn/bbsfiles/images/2019/01/201901232026395370_1501_3384_3.png!w690x202.jpg[/img][/align] 在以上测试环境条件下,分别进行空载和差分两种模式测量,每种模式下的测试持续15分钟(选择更长测试时间会受到环境温度变化带来的影响),并进行多次重复测量,计算出不同环境条件和测量模式下的测量误差平均值。测量结果如表3-2所示。[align=center][color=#990000]表3-2 考核试验结果[/color][/align][align=center][img=,690,323]https://ng1.17img.cn/bbsfiles/images/2019/01/201901232026537688_1320_3384_3.png!w690x323.jpg[/img][/align] 由表3-2所示的测试结果可以看出,通过增加密闭形式的木箱,可以大幅度降低空调和大气环境对测量带来的影响,在狭窄的密闭空间内,即使是大气环境下也能达到纳米量级的测量精度,由此证明了密闭容器大气环境下采用激光干涉法测量热变形技术方案的可行性。[color=#990000][b]4. 参考文献[/b][/color] (1)刘国青, 阮剑华, 罗文波, 白刚. 航天器高稳定结构热变形分析与试验验证方法研究. 航天器工程, 2014, 23(2):64-70. (2)马立, 杨凤龙, 陈维强, 齐卫红,李艳辉. 尺寸高稳定性复合材料桁架结构的研制. 航天器环境工程, 2016, 33(3).[align=center]~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~[/align][align=center] [img=,690,215]https://ng1.17img.cn/bbsfiles/images/2019/01/201901232023218793_4119_3384_3.png!w690x215.jpg[/img][/align]

[font=微软雅黑][size=15px][color=#7b7f83]为贯彻落实CNAS实验室认可精神,助力各实验室检测质量提升,做好实验室内部质量监控,国高材分析测试中心继续开展[b]塑料热变形温度实验室间比对[/b]。欢迎具有相应能力的企业实验室、检测机构和设备厂商参与比对活动中。[/color][/size][/font][align=center][size=18px][color=#3daad6][b]有关事项通知如下:[/b][/color][/size][/align][b][color=#ffffff]1[/color][/b][color=#0573af]参加对象[/color][size=15px]本次实验室[b]塑料热变形温度[/b]实验室间比对,邀请[font=微软雅黑]具有相应能力的[/font][font=微软雅黑]企业实验室、检测机构和设备厂商[/font]报名参与。[/size][b][color=#ffffff]2[/color][/b][color=#0573af]测试方法[/color][size=15px]本次实验室间比对项目测试方法采用GB/T 1634.2-2019[/size][b][color=#ffffff]3[/color][/b][color=#0573af]费用[/color][font=&][size=16px][color=#000000]本次参加实验室均免费,实验室只需承担测试试样(市售300元)的邮费[/color][/size][/font][font=&][size=16px][color=#000000]。转发本文至朋友圈,截图发给客服(guogaocai123),领取包邮资格。[/color][/size][/font][color=#0573af]报名方式[/color][size=15px]电话联系王工(13798034445)报名,报名截止日期6月4日18点[/size][size=15px]。[/size][align=center][/align][font=微软雅黑][size=15px][color=#000000]本次实验室间比对使用的样品为国高材分析测试中心自主研发的质量控制样品。[/color][/size][/font][color=#0573af]日程安排[/color][b][size=15px]即日起至6月4日[/size][/b][size=15px]:收集报名实验室。[/size][b][size=15px]6月7-11日[/size][/b][size=15px]:[font=&][color=#000000]向参加实验室发出实验室间比对样品[/color][/font],[font=&][color=#000000]各实验室应在收到试样三日内,提交《实验室间比对样品确认表》。[/color][/font][/size][b][font=&][size=15px][color=#000000]7月16日前[/color][/size][/font][/b][font=&][size=15px][color=#000000]:报告截止日期,各实验室应在此日期前,将《试验结果报告表》发送至邮箱wangshuting@kingfa.com.cn,邮件名为“实验室名称+比对项目”。[/color][/size][/font][b][font=&][size=15px][color=#000000]7月30日前[/color][/size][/font][/b][font=&][size=15px][color=#000000]:汇总实验室数据,组织审核及统计工作,发布本项实验室间比对《比对结果通知书》和《比对结果报告》。[/color][/size][/font]

注射成形(Injection Molding)是将微细粉末与有机粘结剂均匀混合为具有流变性的喂料,采用注射机注入模腔, 形成坯件,再脱除粘结剂和烧结,使其高度致密成为制品,整个工艺流程如图1-1所示。该工艺技术适合大批量生产小型、精密、形状复杂以及具有特殊性能要求的金属和陶瓷零部件,具有广阔的应用前景和经济价值。http://ng1.17img.cn/bbsfiles/images/2016/11/201611212210_01_3384_3.png 图1-1 粉末注射成型工艺流程示意图 粉末注射成型工艺中采用了大量粉末这就意味着最终成型部件内会含有细小的孔穴,图1-2所示为粉末注射成型件的典型内部结构。粉末颗粒的尺寸会明显影响部件的内部结构性能,如空隙率和晶粒尺寸大小。减小粉末颗粒尺寸可以改善烧结性能,但随之会使得比表面积增大并最终导致氧浓度趋势的增大。http://ng1.17img.cn/bbsfiles/images/2016/11/201611212210_02_3384_3.png 图1-2 粉末注射成型件典型微观结构图 在粉末注射成型后要进行排胶和烧结工艺处理,在这些处理工艺中散布在粉体颗粒空隙之间的胶粘剂会引起成型件外型的改变,图1-3所示为粉末注射成型件试样在排胶和烧结前后的外型变化。另外,由于致密性要求烧结要在高温下进行,烧结温度接近熔点,这时就需要考虑重力所带来的蠕变,越是大尺寸的成型部件越是会产生较大的变形,结果就是最终部件所需的尺寸精度就很难保证。在实际生产中,这种高温下蠕变变形所带来的结果就是粉末注射成型工艺仅能用于重量100g以内轻质小尺寸部件的生产。因此,对于较重的大尺寸部件生产中采用粉末注射成型工艺就需要设法抑制这种变形,这是目前粉末注射成型工艺所面临的巨大挑战。http://ng1.17img.cn/bbsfiles/images/2016/11/201611212211_01_3384_3.png 图1-3 排胶和烧结前后的形变 对于轻质小尺寸部件的生产,为得到高精度和高质量的产品,也需要精确掌握这种变形行为的规律,并根据产品最终的特性,来确定烧结工艺参数以及烧结前坯件的几何尺寸。排胶和烧结过程中产品部件收缩规律的获得主要涉及以下两方面内容: (1)烧结过程中产品部件的收缩并不能仅仅靠取样形式测试的热膨胀系数来准确获得,这主要是由于取样测试热膨胀过程中样品内部传热与产品部件完全不同,通过测试得到的热膨胀系数要预计部件变形量会存在较大误差。最好的方式是在模拟烧结工艺过程中实时测试产品部件的整体变形量,采用准确、可靠、高效的测试以及数值模拟方法,来代替目前热膨胀系数变形计算和基于经验的反复试验法,从而缩短产品的开发周期和费用。 (2)烧结过程中一些产品部件的无支撑部位到一定温度后会由于材料软化受到重力影响而发生下弯变形,如图1-4所示。针对框状类的产品部件,在烧结后往往会出现部件的侧边会有一定程度内凹或外凸。由此可见重力的影响会使产品部件的收缩产生各向异性并影响到产品部件的最终形状,文献1-10对各种烧结中的重力影响进行了详细描述。总之,所有这些变形是在烧结升温过程中发生的还是在冷却过程中发生,以及发生变形的具体温度和变形量大小是烧结工艺需要了解的重要参数,但这些变形参数则是通过热膨胀系数测试无法获得,只有通过部件的整体测量才能准确了解。http://ng1.17img.cn/bbsfiles/images/2016/11/201611212211_02_3384_3.png 图1-4 烧结过程中重力效应带来的变形 综上所述,针对注射成型烧结过程中产品部件的收缩变形,需要解决以下问题: (1)直接观测产品部件在烧结过程中的整体尺寸变化规律以及重力影响部件局部下弯变形规律; (2)采用非接触测量方式,避免接触式测量顶杆加载力对排胶和烧结变形的影响; (3)采用大面积测量方式,直接测试成型件变形,避免制样的代表性不足; (4)实现成型件或试样的二维变形同时测量,并具有多点位置变化同时测量功能; (5)在不同升温制度(如不同升降温速度和不同恒定温度)下观测部件尺寸变化规律; (6)观测不同气氛(真空、氩气、氮气、氢气等)和不同气压条件对部件尺寸变化规律的影响,以及不同温度区间切换气氛条件和气压恒定对部件尺寸变化规律的影响。 (7)同时具备高精度高温热膨胀系数测试功能。参考文献1 Olevsky, E.A. and R.M. German, Effect of gravity on dimensional change during sintering--I. Shrinkage anisotropy. Acta Materialia, 2000. 48(5): p. 1153-1166.2 Olevsky, E.A., R.M. German, and A. Upadhyaya, Effect of gravity on dimensional change during sintering--II. Shape distortion. Acta Materialia, 2000. 48(5): p.1167-1180.3 SONG Jiupeng, BARRIERE Thierry, LIU Baosheng and GELIN Jean-Claude, Experiments and Numerical Simulations on Sintering Process of Metal Injection Molded Components. Chinese Journal of Mechanical Engineering, 2008, 44(8).4 赵小娟, 党新安. 金属粉末注射成形技术及模具的研究现状. 模具技术, 2008(5):11-14.5 LIUXiang-quan, LIYi-min, YUEJian-ling, LUO Feng-hua, Deformation behavior and strength evolution of MIM compacts during thermal debinding. 中国有色金属学报(英文版), 2008, 18(2):278-284.6 Luo T G, Qu X H, Qin M L, et al. Dimension precision of metal injection molded pure tungsten. International Journal of Refractory Metals & Hard Materials, 2009, 27(27):615-620.7 Song J, Barriere T, Liu B, et al. Experimental and numerical analysis on sintering behaviours of injection moulded components in 316L stainless steel powder. Powder Metallurgy, 2010, 53(4):295-304.8 Martens T. Micro feature enhanced sinter bonding of metal injection molded (MIM) parts to a solid substrate. Dissertations & Theses - Gradworks, 2011.9 Frandsen H L, Olevsky E, Molla T T, et al. Modeling sintering of multilayers under influence of gravity. Journal of the American Ceramic Society, 2013, 96(1): 80-89.10 HASHIKAWA R, OSADA T, TSUMORI F, et al. Control the Distortion of the Large and Complex Shaped Parts by the Metal Injection Molding Proce

新华社罗马3月26日电 (记者葛晨)意大利格兰萨索国家实验室日前宣布,该实验室专事研究中微子振荡现象的“奥佩拉”项目组观察到中微子变形,这是他们自2010年以来第4次探测到这种罕见现象。 “奥佩拉”项目组协调人、意大利那不勒斯大学副教授乔万尼·德莱利斯接受新华社记者采访时说,先前他们已发现过中微子变形,而这次发现是对先前观察的“重要印证”。研究人员25日在一场学术研讨会上说,日内瓦的欧洲核子研究中心实验室发出μ中微子,在地球中飞行730公里后变形成为τ中微子。 中微子是基本粒子之一,广泛存在于宇宙中。它能轻松穿透地球,基本不与任何物质发生作用,因而难以捕捉和探测,被称为宇宙间的“隐身人”。中微子存在3种类型,分别是电子中微子、μ中微子和τ中微子。这3种中微子被认为可相互转换即“变形”,这种现象称为“中微子振荡”。 德莱利斯说,这次探测数据“前所未有地准确”。意大利核物理研究中心网站显示,这次发现的中微子震荡数据的精确度“超过4个西格玛水平”(误差率为千分之6左右)。意大利核物理研究中心副主席安东尼奥·马谢罗也认为,这一发现为所谓“新物理学”,也就是基于标准模型理论的物理学创造了条件。 欧洲核子研究中心发起的“奥佩拉”项目专门研究中微子振荡,实验室位于瑞士和意大利,项目由全球11个国家和地区、28所研究机构的140名核物理研究人员参与。他们曾于2010年、2012年和2013年宣布发现μ中微子变形成τ中微子现象。 2011年9月,“奥佩拉”项目组还曾宣布发现“中微子超光速”,引起科学界巨大轰动和争议。但次年欧洲核子研究中心复核后指出该“发现”是误差所致,于是“成果”被撤销,当时的项目组负责人也宣布辞职。

尊敬的客户:你们好!我司代理日本YASUDA公司产品,附件中为其中一种产品的部分资料,如果有需要的客户可以参考一下。

1、DNA热变性时,其紫外吸收增加值达到最大值一半时的温度,称为DNA的变性温度Tm。这个最大值能用普通紫外仪器测吗?因为我在测的时候发现水浴DNA的水已经沸腾了,但DNA的吸收值还不断增加,放在沸水里的时间越长DNA的吸收值就越大,似乎找不到最大值。2、如果是单链的DNA拿去水浴,测其不同温度下的紫外吸收值,会有什么变化呢。